ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления соединяемого ремня и, в частности, бесконечного ремня посредством соединения первого конца ремня со вторым концом ремня.

УРОВЕНЬ ТЕХНИКИ

Плоский ремень для привода или средства транспортирования обычно используется в бесконечной форме, которая создается посредством соединения обоих концов плоского ремня. Пальцевое соединение является общеизвестным способом соединения обоих концов ремня. При этом способе на одном конце ремня образуются несколько выступов пилообразной или пальцевой формы и образуются несколько вырезов на другом конце ремня таким образом, что он имеет форму, обеспечивающую возможность сопряжения с первым концом, и затем оба конца сопрягаются посредством вставки каждого выступа в каждый вырез. Плоский ремень имеет слой термопластичного полимера. Таким образом, оба сопрягаемых конца нагреваются и соединяются расплавом термопластичного полимера с тем, чтобы изготовить бесконечный ремень.

Международная публикация № 06/022332 раскрывает способ соединения концов ремня, используя устройство для предварительного соединения, которое имеет часть нижней формы с L-образным поперечным сечением и подвижный элемент, предусмотренный на нижней форме. Сопрягаемая часть ремня помещается на нижнюю форму и удерживается частью стенки нижней формы и подвижным элементом. Когда она удерживается, сопрягаемая часть прессуется в направлении толщины ремня и нагревается. Благодаря давлению и нагреву, термопластичный полимер ремня плавится и растекается между обоими сопрягаемыми концами ремня таким образом, что оба конца ремня соединяются посредством расплава расплавляемого полимера.

Однако когда оба конца ремня соединяются с помощью вышеуказанного способа, является вероятным, что часть термопластичного полимера вытечет из сопрягаемой части. Вытекающий полимер образует «подтек», который нарушает ровность ремня. Кроме того, физические свойства соединяемой части ремня, которая образована из расплавленного полимера, отличаются от физических свойств остальной части ремня. Например, когда в качестве натягивающего элемента ремня используется тонкий слой ориентированного полиамида, ориентация тонкого слоя теряется вследствие нагрева и расплавления, что вызывает различие значения коэффициента соединяемой части и значения коэффициента остальной части ремня.

Кроме того, в вышеупомянутом способе необходимо приложить к сопрягаемой части высокое давление в направлении толщины ремня для того, чтобы обеспечить заполнение расплавленным полимером обоих концов ремня. Следовательно, сопрягаемая часть пластически деформируется сжатием, и поэтому сопрягаемая часть становится тоньше, чем остальная часть ремня.

Упомянутый выше документ раскрывает то, что ремень удерживается в поперечном направлении ремня подвижным элементом и частью стенки для того, чтобы удержать сопрягаемую часть в заданном положении. Однако он не раскрывает то, что сопрягаемая часть прессуется в поперечном направлении ремня с тем, чтобы соединить оба конца ремня с помощью клея.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения - предложить способ изготовления соединяемого ремня, при котором оба конца ремня соединяются с высокой прочностью соединения, не используя ни соединение расплавлением, ни приложение высокого давления в направлении толщины ремня.

Способ согласно изобретению предназначен для изготовления соединяемого ремня посредством соединения первого и второго концов ремня. Способ согласно изобретению содержит этап нанесения клея на, по меньшей мере, одну из первой торцевой поверхности первого конца ремня и второй торцевой поверхности второго конца ремня. По меньшей мере, часть первой торцевой поверхности располагается под углом к поперечному направлению ремня или перпендикулярно к поперечному направлению ремня. Кроме того, второй конец ремня имеет форму, обеспечивающую возможность сопряжения с первым концом ремня. Способ согласно изобретению дополнительно содержит этап сопряжения первой торцевой поверхности со второй торцевой поверхностью и этап склеивания первой и второй торцевых поверхностей с помощью клея посредством прессования сопрягаемой части первого и второго концов ремня в поперечном направлении ремня таким образом, что первый и второй концы ремня соединяются.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

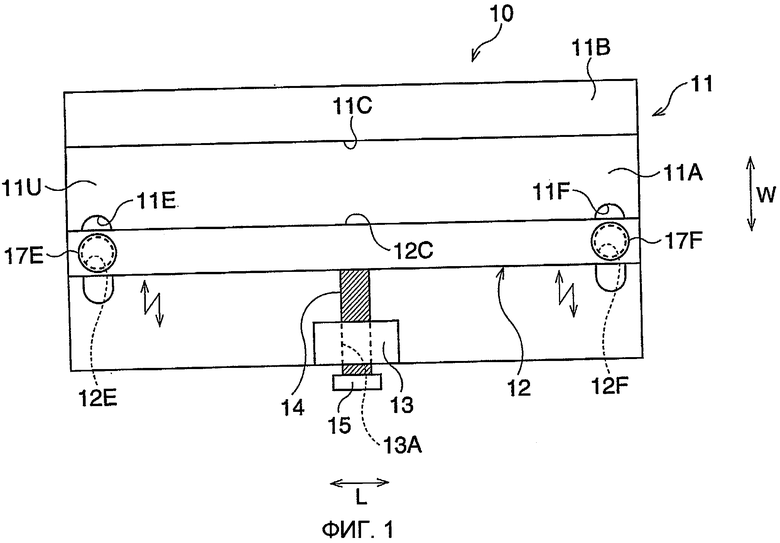

Фиг.1 - вид сверху пресс-формы, используемой в способе, в первом варианте осуществления, при рассмотрении сверху.

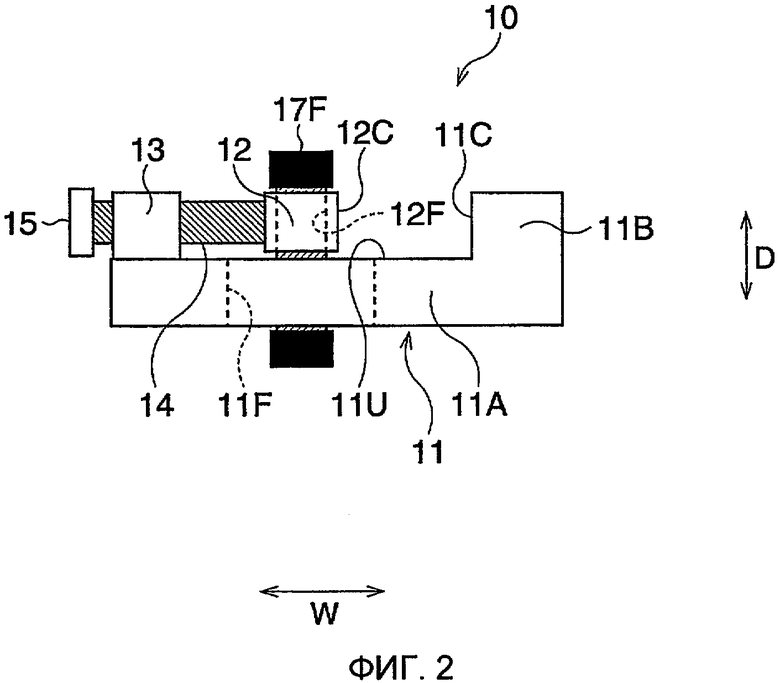

Фиг.2 - вид сбоку пресс-формы, используемой в способе, в первом варианте осуществления.

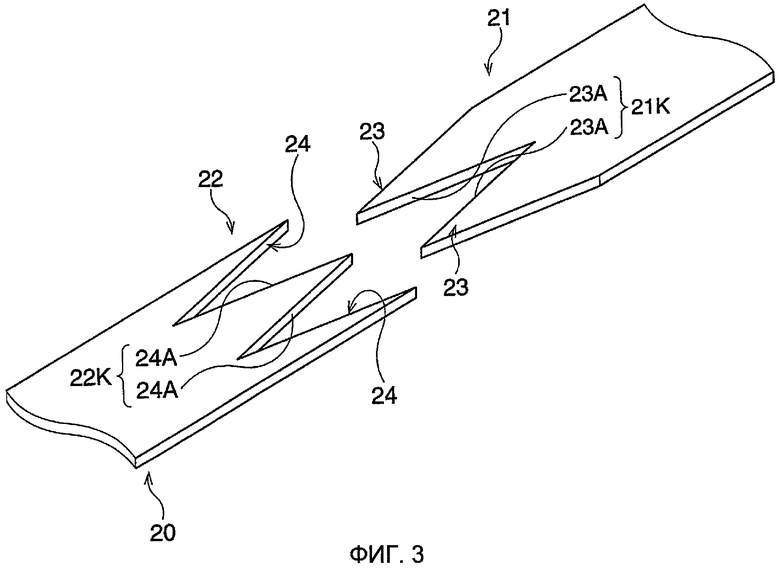

Фиг.3 - перспективный вид обоих концов ремня.

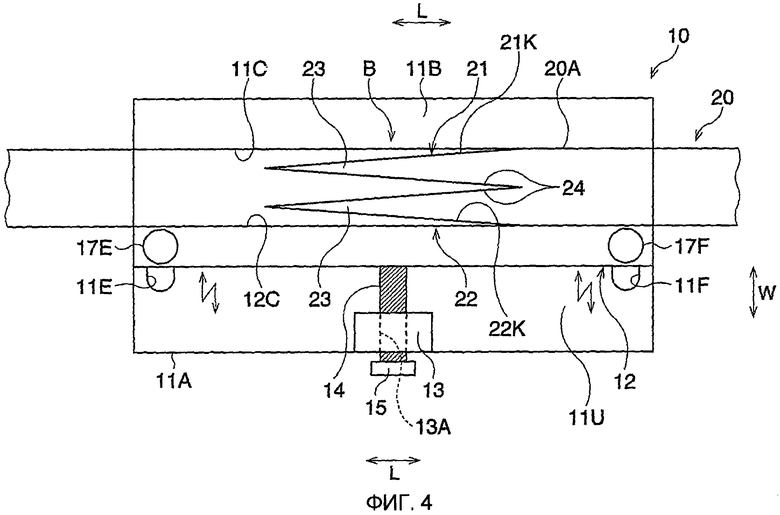

Фиг.4 - вид сверху пресс-формы, на которую помещен ремень, при рассмотрении сверху.

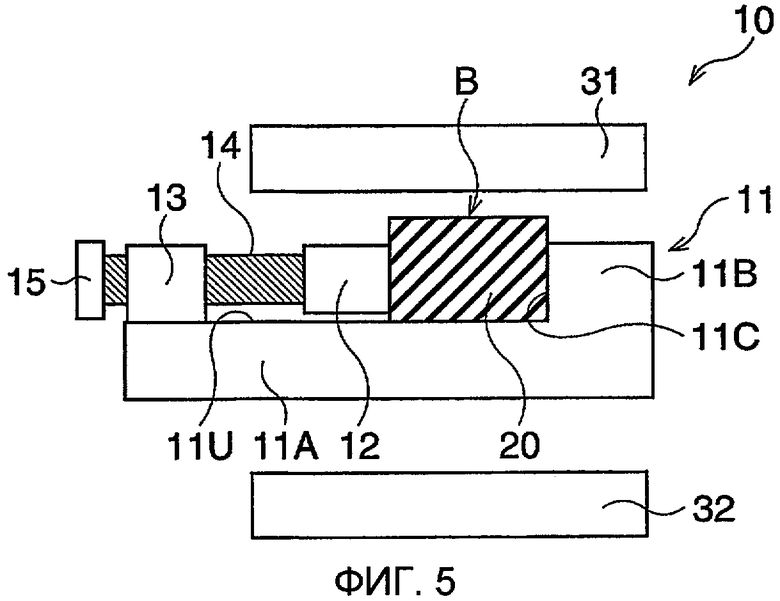

Фиг.5 - вид сбоку пресс-формы во втором варианте осуществления.

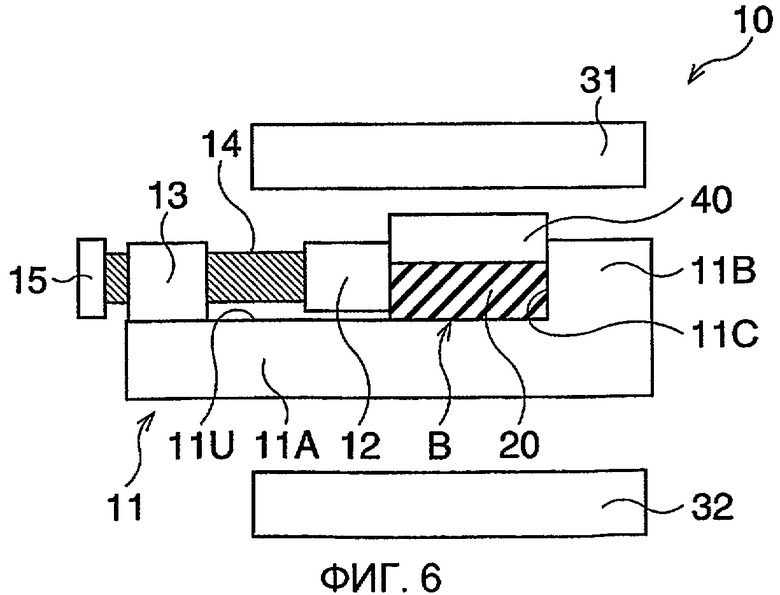

Фиг.6 - вид сбоку пресс-формы, когда во втором варианте осуществления используется элемент прессующей плиты.

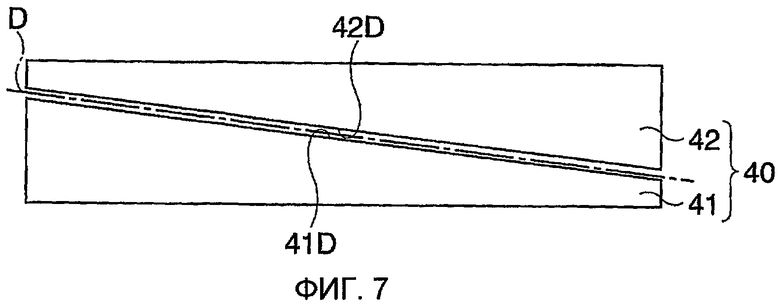

Фиг.7 - вид сверху одного варианта осуществления элемента прессующей плиты.

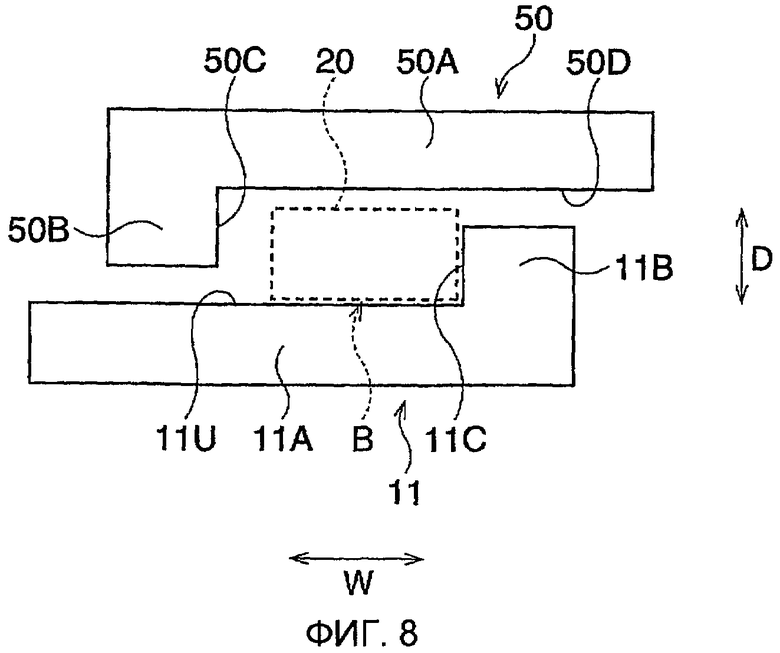

Фиг.8 - вид сбоку пресс-формы в третьем варианте осуществления.

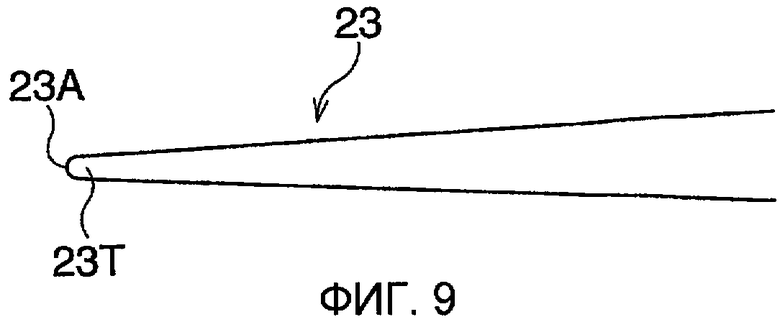

Фиг.9 - вид сверху одного варианта осуществления выступа.

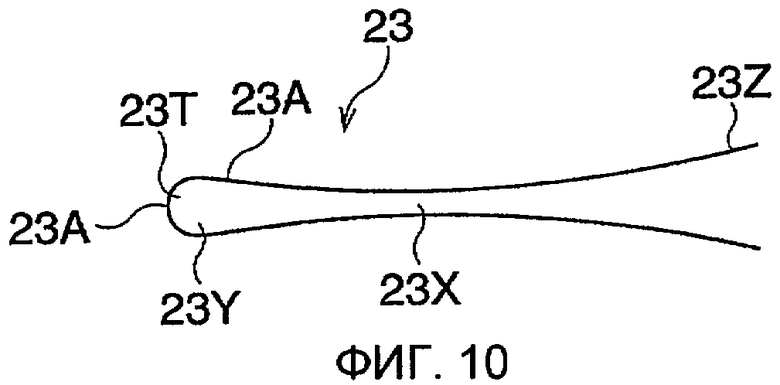

Фиг.10 - вид сверху другого варианта осуществления выступа.

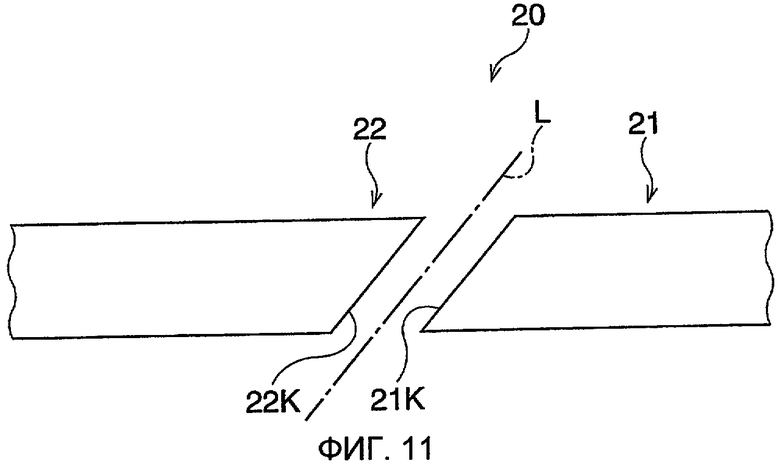

Фиг.11 - вид сверху обоих концов ремня в четвертом варианте осуществления.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение будет описано ниже со ссылкой на варианты осуществления, показанные на чертежах.

На фиг. 1 и 2 показана пресс-форма для соединения обоих концов плоского ремня. Сначала будет разъяснено устройство пресс-формы, используя фиг. 1 и 2. Пресс-форма 10 имеет нижнюю форму 11, подвижный элемент 12 и держатель 13 винта. Нижняя форма 11 имеет L-образное поперечное сечение и включает в себя часть 11A основания, имеющую прямоугольную верхнюю поверхность 11U, и часть 11B боковой стенки, которая предусмотрена с одной стороны верхней поверхности 11U. Часть 11B боковой стенки имеет внутреннюю поверхность 11C, которая является перпендикулярной к верхней поверхности 11U.

Подвижный элемент 12 на верхней поверхности 11U, который располагается в продольном направлении L верхней поверхности 11U, обращен к внутренней поверхности 11C части 11B боковой стенки. Противолежащая поверхность 12C подвижного элемента 12 обращена к внутренней поверхности 11C, которая является параллельной к противолежащей поверхности 12C. Часть 11A основания имеет направляющие части (направляющие отверстия) 11E и 11F, которые располагаются в поперечном направлении W верхней поверхности 11U. Направляющие отверстия 11E и 11F, которые проходят вдоль направления D толщины части 11A основания (а именно вдоль вертикального направления), расположены с обоих концов части 11A основания в продольном направлении L.

Подвижный элемент 12 имеет отверстия 12E и 12F, которые проходят вдоль направления D толщины и которые располагаются с обоих концов подвижного элемента 12 в продольном направлении L. Отверстия 12E и 12F совмещены с направляющими отверстиями 11E и 11F соответственно, и винты 17E и 17F вставлены в совмещенные отверстия 11E и 12E и совмещенные отверстия 11F и 12F соответственно. Подвижный элемент 12 подвижно закреплен на части 11A основания посредством винтов 17E и 17F таким образом, что подвижный элемент 12 может перемещаться в поперечном направлении W. Когда подвижный элемент 12 перемещается, винты 17E и 17F направляются направляющими отверстиями 11E и 11F соответственно. Держатель 13 винта предусмотрен с другого конца верхней поверхности 11U. Держатель 13 винта просверлен в поперечном направлении W с тем, чтобы образовать отверстие 13A под винт, которое предусмотрено с канавкой резьбы на его внутренней поверхности, и винт 14 вставлен в отверстие 13A под винт. Один конец винта 14 соединен с подвижным элементом 12, и фланец 15 предусмотрен на другом конце винта 14 для удобства эксплуатации. Подвижный элемент 12 перемещается вместе с винтом 14 в поперечном направлении W относительно держателя 13 винта, а именно части 11A основания, посредством затяжки и ослабления винта 14.

На фиг.3 показаны оба конца плоского ремня 20, которые подлежат соединению при помощи способа соединения, описанного ниже. Далее будет разъяснено устройство обоих концов ремня 20, используя фиг.3. Толщина ремня 20 меньше, чем ширина ремня 20. Ремень 20 не ограничивается формами, описанными ниже, но имеет натягивающий элемент, состоящий из полимерной пластинки, например полиамидной пластинки или волокна, и одного или более волокон, полимерного слоя, резинового слоя или их комбинации, нанесенных, например, на одну или обе поверхности натягивающего элемента. В качестве альтернативы ремень 20 может состоять из натягивающего элемента, такого, как описанный выше, или одного или более резиновых слоев.

Как показано на фиг.3, один конец (первый конец 21 ремня) ремня 20 в продольном направлении ремня предусмотрен с множеством выступов 23 (два выступа в этом варианте осуществления), которые выступают в продольном направлении ремня. Каждый выступ 23 имеет такую же толщину, что и другая часть ремня 20, и имеет форму равнобедренного треугольника при рассмотрении сверху, что показано на фиг.4. Выступы 23 выровнены в поперечном направлении ремня, и каждый выступ 23 последовательно соединяется с другим прилегающим выступом 23 таким образом, что первый конец 21 ремня имеет пилообразную форму или пальцевую форму. Внешние поверхности 23A выступов 23, которые располагаются под углом к поперечному направлению ремня, составляют торцевую поверхность (первую торцевую поверхность 21K) первого конца 21 ремня.

Другой конец (второй конец 22 ремня) ремня 20 в продольном направлении ремня предусмотрен с множеством вырезов 24, которые проходят через ремень в направлении толщины ремня. Внутренние поверхности 24A вырезов 24 составляют торцевую поверхность (вторую торцевую поверхность 22K) второго конца 22 ремня. Каждый вырез 24 имеет такую же форму, что и у выступов 23, и каждый вырез 24 последовательно соединяется с прилегающим вырезом 24. Таким образом, второй конец 22 ремня имеет форму, обеспечивающую возможность сопряжения с первым концом 21 ремня, и имеет пилообразную форму или пальцевую форму. Следовательно, первая торцевая поверхность 21K может быть сопряжена со второй торцевой поверхностью 22K, когда каждый выступ 23 вставляется в каждый вырез 24. Первый и второй концы 21 и 22 ремня изготавливаются посредством вырезания общеизвестным устройством. Первая и вторая торцевые поверхности 21K и 22K предпочтительно являются параллельными к направлению толщины ремня, но не ограничиваются этим вариантом осуществления.

В этом варианте осуществления длина выступов 23 в продольном направлении ремня больше, чем ширина в поперечном направлении ремня, и, следовательно, площадь внешней поверхности 23A выступа 23 (или внутренняя поверхность 24A выреза 24), а именно сопрягаемая площадь, может стать больше. Так как выступ 23 имеет форму равнобедренного треугольника, внешняя поверхность 23A выступа 23 состоит из двух наклонных поверхностей, которые располагаются под одинаковым углом относительно поперечного направления ремня. Следовательно, вся площадь внешней поверхности 23A одинаково смещается в поперечном направлении к внутренней поверхности 24A посредством давления, как описано ниже, что осуществляет прочное соединение. Кроме того, так как каждый выступ 23 последовательно соединяется с другим прилегающим выступом 23, вся первая торцевая поверхность 21K располагается под углом к поперечному направлению ремня. Следовательно, первая торцевая поверхность 21K легко смещается ко второй торцевой поверхности 22K посредством давления в поперечном направлении.

Далее разъясняется способ изготовления бесконечного ремня, используя фиг. 3 и 4. Сначала на сопрягаемую поверхность, а именно на одну из первой и второй торцевых поверхностей 21K и 22K, или на обе наносится клей. Затем первая и вторая торцевые поверхности 21K и 22K сопрягаются посредством вставки каждого выступа 23 в каждый вырез 24. Сопрягаемая часть B первого и второго концов 21 и 22 ремня помещается на верхнюю поверхность 11U части 11A основания между частью 11B стенки и подвижным элементом 12 таким образом, что продольное направление ремня является параллельным продольному направлению L и боковая поверхность 20A ремня 20 соприкасается с внутренней поверхностью 11C части 11B стенки. В этот раз подвижный элемент 12 смещен таким образом, чтобы ремень 20 мог быть вставлен между частью 11B стенки и подвижным элементом 12. В качестве вышеупомянутого клея может быть использован полиамидный клей (например, Polybond A (торговое наименование), изготовленный Nitta. Corp.) или уретановый клей.

Далее подвижный элемент 12 перемещается посредством затяжки винта 14 таким образом, что противолежащая поверхность 12C прижимается к части 11В стенки. Затем сопрягаемая часть B удерживается противолежащей поверхностью 12C подвижного элемента 12 и внутренней поверхностью 11C части 11B стенки. Одновременно с удерживанием, винт 14 затягивается далее таким образом, что сопрягаемая часть B сжимается и прессуется в поперечном направлении ремня подвижным элементом 12 и частью 11B стенки. Давление в поперечном направлении ремня продолжают прикладывать, пока клей не затвердевает или застывает. Сопрягаемые торцевые поверхности (первая и вторая торцевые поверхности 21K и 22K) склеиваются посредством затвердевающего или застывающего клея. Благодаря этому склеиванию оба конца 21 и 22 ремня соединяются, и получается бесконечный ремень.

В этом варианте осуществления оба конца 21 и 22 ремня соединяются без давления в направлении толщины ремня, что предотвращает утончение соединяемой части по сравнению с остальной частью ремня 20. Кроме того, так как оба конца 21 и 22 ремня склеиваются без расплавления, для ремня 20 не является необходимым наличие слоя термопластичного полимера. Сверх того, концы 21 и 22 ремня могут быть соединены без изменения физических свойств, происходящего в результате расплавления, даже если ремень 20 имеет слой термопластичного полимера. А именно, физические свойства соединяемой части будут такими же, что и у остальной части ремня 20. Кроме того, вследствие склеивания без расплавления не образуются подтеки.

Фиг.5 - вид сбоку пресс-формы во втором варианте осуществления. Далее будет разъяснена пресс-форма в этом варианте осуществления, используя фиг.5. Пресс-форма 10 в этом варианте осуществления имеет первую и вторую нагревающие плиты 31 и 32, которые расположены над и под нижней формой 11 соответственно. Таким образом, ремень 20, который помещен на верхнюю поверхность 11U, находится между плитами 31 и 32. Первая и вторая нагревающие плиты 31 и 32 представляют собой общеизвестное нагревательное устройство для нагрева ремня 20, такое как металлическая плита, нагреваемая с помощью электронагреваемого провода или теплоносителя, например жидкости или газа. Первая нагревающая плита 31, которая является вертикально подвижной относительно части 11A основания, может соприкасаться с верхней поверхностью ремня 20 и может прессовать ремень 20 сверху.

В этом варианте осуществления сопрягаемая часть B помещена между первой нагревающей плитой 31 и основанием 11A и прессуется в направлении толщины ремня первой нагревающей плитой 31 и основанием 11A наряду с тем, что она прессуется в поперечном направлении ремня. Выступ 23 может быть отделен от внутренней части выреза 24 давлением в поперечном направлении ремня, но это разделение сдерживается давлением в направлении толщины ремня.

Предпочтительно, первая нагревающая плита 31 прессует сопрягаемую часть B с небольшим давлением таким образом, что сопрягаемая часть B пластически не деформируется сжатием. В качестве альтернативы первая нагревающая плита 31 не прессует сопрягаемую часть B в направлении толщины ремня, а только соприкасается с верхней поверхностью сопрягаемой части B.

Когда первый и второй концы 21 и 22 соединяются, сопрягаемая часть B может нагреваться сверху и снизу вдоль направления толщины ремня первой и второй нагревающими плитами 31 и 32, в то время как она прессуется в поперечном направлении ремня. В этом случае сопрягаемая часть может прессоваться или не прессоваться в направлении толщины плитами 31 и 32, в то время как она нагревается. Этот нагрев является полезным, например, когда используется термореактивный клей.

Когда толщина ремня 20 больше, чем высота части 11B стенки, верхняя поверхность ремня 20 расположена на более высоком уровне, чем верхняя поверхность части 11B стенки. Следовательно, как показано на фиг.5, сопрягаемая часть B может быть помещена между первой нагревающей плитой 31 и частью 11A основания и прессоваться первой нагревающей плитой 31 и частью 11A основания без наличия препятствия в виде части 11B стенки.

С другой стороны, когда толщина ремня 20 меньше, чем высота части 11B стенки, давление от первой нагревающей плиты 31 может блокироваться частью 11B стенки. Следовательно, в этом случае предпочтительно, что элемент 40 прессующей плиты размещается на верхней поверхности сопрягаемой части B и сопрягаемая часть B прессуется первой прессующей плитой 31 посредством элемента 40 прессующей плиты, как показано на фиг.6.

Элемент 40 прессующей плиты может иметь форму, например, прямоугольной плиты. В качестве альтернативы элемент 40 прессующей плиты может состоять из первой и второй частей 41 и 42 плиты, которые являются трапециями, получающимися при делении прямоугольной плиты по разделяющей линии D. Разделяющая линия D проходит под углом от конца до конца в продольном направлении прямоугольной плиты. Таким образом, первая и вторая части 41 и 42 плиты имеют наклонные поверхности 41D и 42D вдоль разделяющей линии D.

Посредством приведения наклонных поверхностей 41D и 42D в соприкосновение друг с другом и перемещения первой части 41 плиты по наклонной поверхности 42D относительно второй части 42 плиты, может быть отрегулирована ширина элемента 40 прессующей плиты для того, чтобы обеспечить соответствие ширине ремня, таким образом, что ремень 20 может прессоваться в поперечном направлении ремня подвижным элементом 12 без наличия препятствия в виде элемента 40 прессующей плиты. Следовательно, элемент 40 прессующей плиты может приспосабливаться под вариации ширины ремня.

В качестве альтернативы элемент 40 прессующей плиты размещается на верхней поверхности ремня 20, но он не прессуется первой нагревающей плитой 31. Размещение элемента 40 прессующей плиты на ремне 20 может предотвратить отделение выступа 23 от внутренней части выреза 24.

Фиг.8 - вид сбоку пресс-формы в третьем варианте осуществления. Далее будет описано различие между третьим и первым вариантами осуществления. В первом варианте осуществления подвижный элемент предусмотрен на нижней форме 11. Однако в этом варианте осуществления подвижный элемент предусмотрен не на нижней форме 11, а на верхней форме 50, которая является другим основанием, как и нижняя форма 11.

В этом варианте осуществления нижняя форма 11 имеет основание 11A и часть 11B стенки, которая предусмотрена с правой стороны верхней поверхности 11U, что аналогично первому варианту осуществления. Верхняя форма 50 имеет L-образное поперечное сечение и включает в себя часть 50A верхнего основания, имеющую прямоугольную нижнюю поверхность 50D, и часть 50B стенки, которая предусмотрена с левой стороны нижней поверхности 50D.

Часть 50A верхнего основания расположена над нижней формой 11 таким образом, что нижняя поверхность 50D обращена к верхней поверхности 11U части 11A основания и нижняя поверхность части 50B стенки находится рядом с левой стороной верхней поверхности 11U. Вследствие этого над верхней поверхностью 11U внутренняя поверхность 50C части 50B стенки обращена в поперечном направлении W к внутренней поверхности 11C части 11B стенки. Верхняя форма 50 является подвижной относительно нижней формы 11 в поперечном направлении W.

Сопрягаемая часть B помещается на верхнюю поверхность 11U нижней формы 11 между частями 11B и 50B стенки. В этом варианте осуществления верхняя форма 50, а именно часть 50B стенки (подвижная часть), перемещается вправо (т.е. в поперечном направлении W) относительно нижней формы 11 таким образом, что сопрягаемая часть B сжимается и прессуется в поперечном направлении ремня внутренними поверхностями 11C и 50C. Это прессование продолжают, пока клей, который нанесен на сопрягаемые концы, не затвердевает или застывает, и, следовательно, оба конца ремня соединены посредством затвердевающего или застывающего клея.

В этом варианте осуществления верхняя форма 50 может быть вертикально (а именно в направлении D толщины) подвижной относительно нижней формы 11. В этом случае сопрягаемая часть B может прессоваться в направлении D толщины ремня частями 11A и 50A основания, наряду с тем что она прессуется в поперечном направлении ремня. Конечно, нижняя поверхность 50D части 50A основания может только соприкасаться с верхней поверхностью ремня 20 вместо прессования в направлении толщины ремня. Кроме того, в этом варианте осуществления элемент 40 прессующей плиты может быть размещен на верхней поверхности сопрягаемой части B, аналогично второму варианту осуществления. Кроме того, верхняя и нижняя формы 11 и 50 могут работать в качестве нагревательного устройства, и сопрягаемая часть B может нагреваться формами 11 и 50. Конечно, сопрягаемая часть B может нагреваться нагревательным устройством, отличным от форм 11 и 50.

В вышеупомянутых вариантах осуществления выступ 23 не ограничивается формой равнобедренного треугольника, а может представлять собой другой треугольник или иметь другую форму, при которой ширина выступа 23 уменьшается к верхнему концу выступа 23. Например, выступ 23 может иметь форму прямоугольного треугольника в горизонтальной проекции при рассмотрении сверху таким образом, что внешняя поверхность 23A выступа 23 (а именно первая торцевая поверхность 21K) состоит из поверхности, перпендикулярной поперечному направлению ремня, и поверхности, располагающейся под углом к поперечному направлению ремня. Кроме того, как показано на фиг.9, выступ 23 может иметь форму, при которой ширина выступа 23 уменьшается к верхнему концу 23T выступа 23 и внешняя поверхность 23A верхнего конца 23T является изогнутой поверхностью.

Конечно, первая и вторая торцевые поверхности 21K и 22K ремня могут включать в себя поверхность, параллельную к поперечному направлению ремня, кроме поверхности, перпендикулярной или наклонной к поперечному направлению ремня. А именно, кроме частей первой торцевой поверхности 21K, которые являются наклонными или перпендикулярными к поперечному направлению, часть торцевой поверхности 21K может также быть параллельной поперечному направлению ремня. Например, выступ 23 может иметь форму прямоугольника в горизонтальной проекции при рассмотрении сверху, который располагается в продольном направлении ремня. В этом случае углы верхнего конца выступа 23 могут иметь форму со снятой фаской или закругленную форму.

Как показано на фиг.10, выступ 23 может иметь узкую часть 23X, которая является относительно узкой частью, и более широкую часть 23Y, которая соединена с верхним концом узкой части 23X. В этом случае ширина выступа 23 уменьшается во внешнем направлении от основания 23Z выступа 23 с тем, чтобы образовать узкую часть 23X, и ширина выступа 23 увеличивается наружу от узкой части 23X до верхнего конца 23T с тем, чтобы образовать более широкую часть 23Y. Следовательно, верхний конец узкой части 23X переходит в верхний конец 23T выступа 23. Внешняя поверхность 23A верхнего конца 23T со стороны более широкой части 23Y выполнена в виде изогнутой поверхности.

В соответствии с выступом 23 на фиг.10, когда бесконечный ремень 20 тянут в продольном направлении ремня, внешняя поверхность 23A основания 23Z со стороны более широкой части 23Y находится в контакте с внутренней поверхностью 24A выреза 24. Следовательно, надежно предотвращается отделение выступа 23 от внутренней части выреза 24, и сопротивление ремня разрыву улучшается.

Фиг.11 - вид сверху ремня 20 в четвертом варианте осуществления. С первого по третий вариант осуществления выступы 23 и вырезы 24 предусмотрены на концах 21 и 22 ремня. Однако в этом варианте осуществления ни выступов 23, ни вырезов 24 не предусмотрено.

В этом варианте осуществления концы 21 и 22 ремня имеют форму края, обрезанную под одинаковым углом вдоль линии L, которая располагается под углом к поперечному направлению ремня, если рассматривать сверху. А именно, первая и вторая торцевые поверхности 21K и 22K содержат наклоненные под одинаковым углом поверхности, которые располагаются под углом к поперечному направлению ремня и которые являются параллельными к направлению толщины ремня, таким образом, что второй конец 21 ремня имеет форму, обеспечивающую возможность сопряжения с первым концом 21 ремня.

В этом варианте осуществления после нанесения клея на одну или обе из торцевых поверхностей 21K и 22K обе торцевые поверхности 21K и 22K сопрягаются и склеиваются аналогичным образом, что и в первом, втором и третьем вариантах осуществления.

В этом варианте осуществления, так как обе торцевые поверхности 21K и 22K располагаются под углом к поперечному направлению ремня, первая торцевая поверхность 21K может быть смещена ко второй торцевой поверхности 22K посредством давления в поперечном направлении ремня. Следовательно, оба конца 21 и 22 ремня прочно соединяются, аналогично первому варианту осуществления.

В каждом из вариантов осуществления, описанных выше, плоский ремень обозначается как ремень 20, но ремень 20 не ограничивается плоским ремнем, а он может являться зубчатым ремнем или тому подобным. Когда ремень 20 является зубчатым ремнем, верхняя поверхность 11U части 11A основания выполнена с профилями зубьев. Кроме того, во всех вариантах осуществления, описанных выше, первый и второй концы 21 и 22 ремня, которые соединяются, принадлежат одному и тому же ремню 20. Однако второй конец первого ремня может быть вторым концом второго ремня, нежели первого ремня.

Хотя варианты осуществления настоящего изобретения были описаны здесь со ссылкой на сопровождающие чертежи, очевидно, что многочисленные модификации и изменения могут быть внесены специалистами в данной области, не отступая от объема изобретения.

Настоящее описание относится к предмету изобретения, раскрытому в заявке на патент Японии № 2007-120784 (поданной 1 мая 2007 г.), содержание которой целиком включено в настоящее описание посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРТРИДЖ ТОНЕРА И УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2017 |

|

RU2660396C1 |

| СПОСОБ СОЕДИНЕНИЯ РЕМНЯ, ПРИСПОСОБЛЕНИЕ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ РЕМНЯ | 2005 |

|

RU2340457C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ИЗДЕЛИЯ, В ЧАСТНОСТИ ПОЛУФАБРИКАТА КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2008 |

|

RU2458789C2 |

| ПРЕСС-ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ УКУПОРОЧНОГО УЗЛА | 2018 |

|

RU2759177C2 |

| КАССЕТА ДЛЯ ДИСКА | 2002 |

|

RU2289861C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ, СОДЕРЖАЩАЯ НАВИТЫЕ ПО СПИРАЛИ ПОЛОСЫ МАТЕРИАЛА С УСИЛЕНИЕМ | 2013 |

|

RU2633267C2 |

| ПОКРЫТИЕ ИЗ МЕХАНИЧЕСКИ СОЕДИНЯЕМЫХ ДРУГ С ДРУГОМ ЭЛЕМЕНТОВ | 2010 |

|

RU2501923C1 |

| НИЖНЯЯ КОНСТРУКЦИЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2687402C1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ НА ЖЕЛЕЗНОЙ ДОРОГЕ | 2019 |

|

RU2744991C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ЭЛЕМЕНТА | 2016 |

|

RU2688976C1 |

У плоского ремня 20 имеется первый его конец 21 с пальцевой формой, а второй его конец 22 имеет форму, обеспечивающую возможность сопряжения с первым его концом 21. Клей наносится на одну из торцевой поверхности 21К первого конца 21 ремня и торцевой поверхности 22К второго конца 22 ремня или на обе. Затем обе торцевые поверхности 21К и 22К ремня сопрягаются. Сопрягаемая часть В первого и второго концов 21 и 22 ремня прессуется в поперечном направлении ремня. Благодаря этому торцевые поверхности 21К и 22К склеиваются посредством клея таким образом, что первый и второй концы 21 и 22 ремня становятся соединенными. При этом первый и второй концы 21 и 22 ремня соединяются без давления в направлении толщины ремня и склеиваются без расплавления. Технический результат, который достигается при использовании ремня по изобретению, заключается в том, чтобы обеспечить высокую прочность соединения, не используя ни соединение расплавлением, ни приложение высокого давления в направлении толщины ремня. 2 н. и 8 з.п. ф-лы, 11 ил.

1. Способ изготовления соединяемого ремня посредством соединения первого и второго концов ремня, содержащий этапы:

нанесения клея на, по меньшей мере, одну из первой торцевой поверхности первого конца ремня и второй торцевой поверхности второго конца ремня, при этом, по меньшей мере, часть первой торцевой поверхности располагается под углом к поперечному направлению ремня или перпендикулярно к поперечному направлению ремня, при этом второй конец ремня имеет форму, обеспечивающую возможность сопряжения с первым концом ремня,

сопряжения первой торцевой поверхности со второй торцевой поверхностью, и

склеивания первой и второй торцевых поверхностей с помощью клея посредством прессования сопрягаемой части первого и второго концов ремня в поперечном направлении ремня таким образом, что первый и второй концы ремня соединяются, при этом первый и второй концы ремня соединяются без давления в направлении толщины ремня и склеиваются без расплавления.

2. Способ по п.1, в котором первый конец ремня предусмотрен с выступом, внешняя поверхность которого образует первую торцевую поверхность, и второй конец ремня предусмотрен с вырезом, внутренняя поверхность которого образует вторую торцевую поверхность, при этом первая и вторая торцевые поверхности сопрягаются посредством вставки выступа в вырез.

3. Способ по п.2, в котором выступ содержит относительно узкую часть и более широкую часть, которая соединена с верхним концом узкой части.

4. Способ по п.2, в котором ширина выступа уменьшается к верхнему концу выступа.

5. Способ по п.2, в котором выступ имеет форму прямоугольника.

6. Способ по п.1, дополнительно содержащий этапы:

подготовки пресс-формы, содержащей часть основания, часть стенки, которая предусмотрена на части основания, и подвижный элемент, который обращен к указанной части стенки и который предусмотрен над указанной частью основания;

размещения сопрягаемой части на указанную часть основания между указанной частью стенки и подвижным элементом; и

перемещения подвижного элемента для приближения к указанной части стенки таким образом, что сопрягаемая часть сжимается и прессуется между подвижным элементом и указанной частью стенки.

7. Способ по п.1, в котором сопрягаемая часть нагревается вдоль толщины ремня, в то время как сопрягаемая часть прессуется в поперечном направлении ремня.

8. Способ по п.1, в котором сопрягаемая часть прессуется в направлении толщины ремня, наряду с тем, что сопрягаемая часть прессуется в поперечном направлении ремня.

9. Способ по п.1, в котором первый конец ремня является одним концом ремня, второй конец ремня является другим концом ремня, а соединяемый ремень является бесконечным ремнем.

10. Соединяемый ремень, содержащий:

первый конец ремня, у которого, по меньшей мере, часть первой торцевой поверхности располагается под углом к поперечному направлению ремня или перпендикулярно к поперечному направлению ремня; и

второй конец ремня, который имеет форму, обеспечивающую возможность сопряжения с первым концом ремня, при этом вторая торцевая поверхность второго конца ремня сопрягается с первой торцевой поверхностью,

при этом первая и вторая торцевые поверхности склеиваются с помощью клея посредством прессования сопрягаемой части первого и второго концов ремня в поперечном направлении ремня таким образом, что первый и второй концы ремня соединяются, при этом первый и второй концы ремня соединяются без давления в направлении толщины ремня и склеиваются без расплавления.

| WO 2006022332 А1, 02.03.2006 | |||

| DE 3933710 А1, 19.04.1990 | |||

| Способ стыковки многослойных конвейерных лент | 1985 |

|

SU1328618A1 |

| JP 5254022 А, 05.10.1993 | |||

| Способ стыкового соединения армированных зубчатых ремней с эластомерной основой из термопластичного материала | 1990 |

|

SU1795192A1 |

| US 2006030444 А1, 09.02.2006 | |||

| Устройство для измерения плотности жидкости | 1978 |

|

SU777555A1 |

| ЕР 1367450 А2, 03.12.2003. | |||

Авторы

Даты

2012-08-20—Публикация

2008-04-24—Подача