ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления штампованного элемента и устройству для изготовления штампованного элемента.

УРОВЕНЬ ТЕХНИКИ

Каркас кузова автомобиля имеет конструкцию с блочной структурой (монококовую конструкцию). Конструкция с блочной структурой состоит из ряда элементов каркаса и формованных панелей, которые соединены вместе.

Например, передняя стойка, центральная стойка, боковая продольная балка, продольный брус крыши и боковой элемент известны, как элементы каркаса. Кроме того, например, крыша кузова, приборная панель, передняя панель пола, передняя панель заднего пола и задняя панель заднего пола известны, как формованные элементы.

Элементы каркаса, которые имеют замкнутое поперечное сечение, такие как передняя стойка, центральная стойка и боковая продольная балка, собирают соединением элементов конфигурации, таких как усилитель передней стойки, усилитель центральной стойки и наружный усилитель боковой продольной балки, с другими элементами конфигурации, такими как наружная панель и внутренняя панель.

Фигура 14 представляет собой пояснительный чертеж, который иллюстрирует пример элемента 1 каркаса.

Как проиллюстрировано на фигуре 14, элемент 1 каркаса собирают соединением вместе элементов 2, 3, 4 и 5 конфигурации с помощью точечной сварки. Элемент 2 конфигурации имеет по существу корытообразную форму поперечного сечения. По существу корытообразная форма поперечного сечения содержит верхнюю пластину 2a, пару левой и правой вертикальных стенок 2b и 2b и фланцы 2c и 2c, которые соединены с вертикальными стенками 2b и 2b. Верхняя пластина 2a на изображении сверху имеет перевернутую L-образную внешнюю форму, если смотреть со стороны направления, перпендикулярного верхней пластине 2a.

Следует заметить, что также существует элемент конфигурации, который имеет L-образную внешнюю форму, которая противоположна форме упомянутого выше элемента 2 конфигурации, проиллюстрированного на фигуре 14 на изображении сверху. В следующем описании элемент, имеющий упомянутую выше L-образную или перевернутую L-образную внешнюю форму на изображении сверху, называется в общем виде «L-образный элемент». Прочность и жесткость элемента 1 каркаса обеспечивается за счет наличия в качестве элемента L-образного элемента.

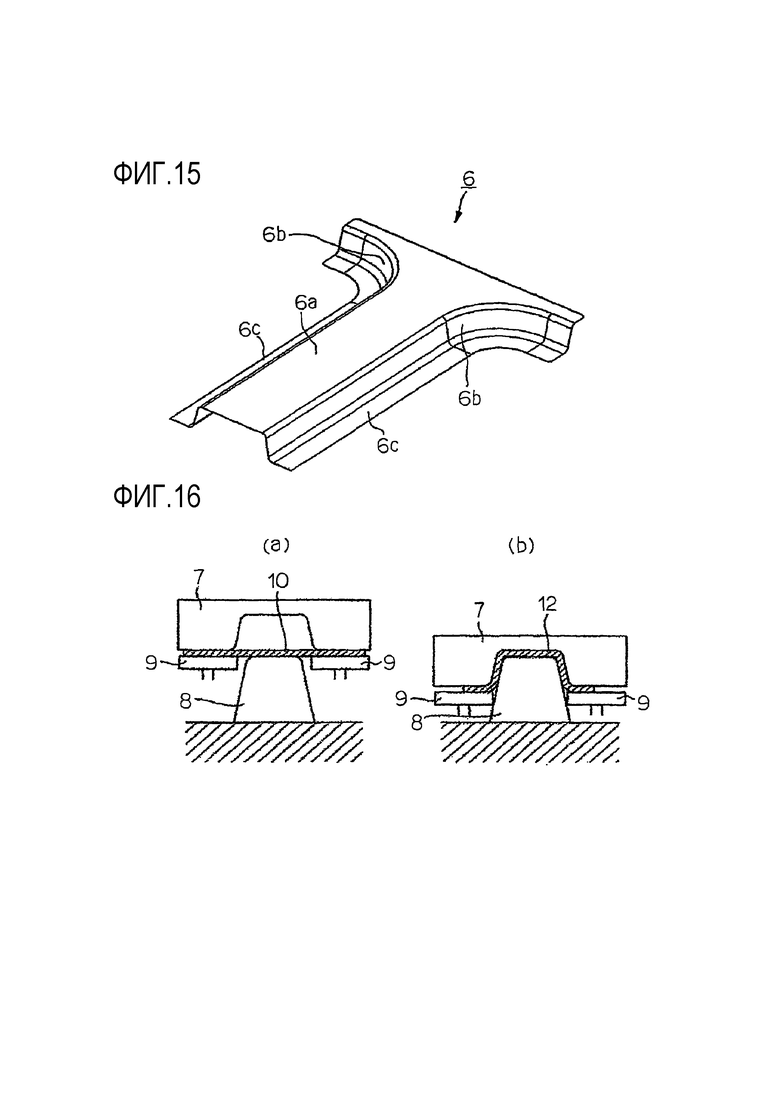

Фигура 15 представляет собой пояснительный чертеж, иллюстрирующий пример T-образного элемента 6. Верхняя пластина 6a T-образного элемента 6 на изображении сверху имеет T-образную внешнюю форму, если смотреть со стороны направления, которое перпендикулярно верхней пластине 6a. Например, усилитель центральной стойки известен, как T-образный элемент 6.

Аналогично L-образному элементу 2, T-образный элемент 6 имеет по существу корытообразную форму поперечного сечения. По существу корытообразная форма поперечного сечения имеет верхнюю пластину 6a, пару левой и правой вертикальных стенок 6b и 6b и пару левого и правого фланцев 6c и 6c. В дополнение, Y-образный элемент (упоминается на Фигуре 13, которая описана позже) известен, как модификация T-образного элемента 6. Верхняя пластина 6a Y-образного элемента имеет внешнюю форму, которая на упомянутом выше изображении сверху представляет собой Y-форму. В следующем описании L-образный элемент 2, T-образный элемент 6 и Y-образный элемент в общем виде называются «изогнутый элемент».

Изогнутый элемент обычно изготавливают путем штампования посредством вытяжки для того, чтобы предотвратить возникновение сморщивания.

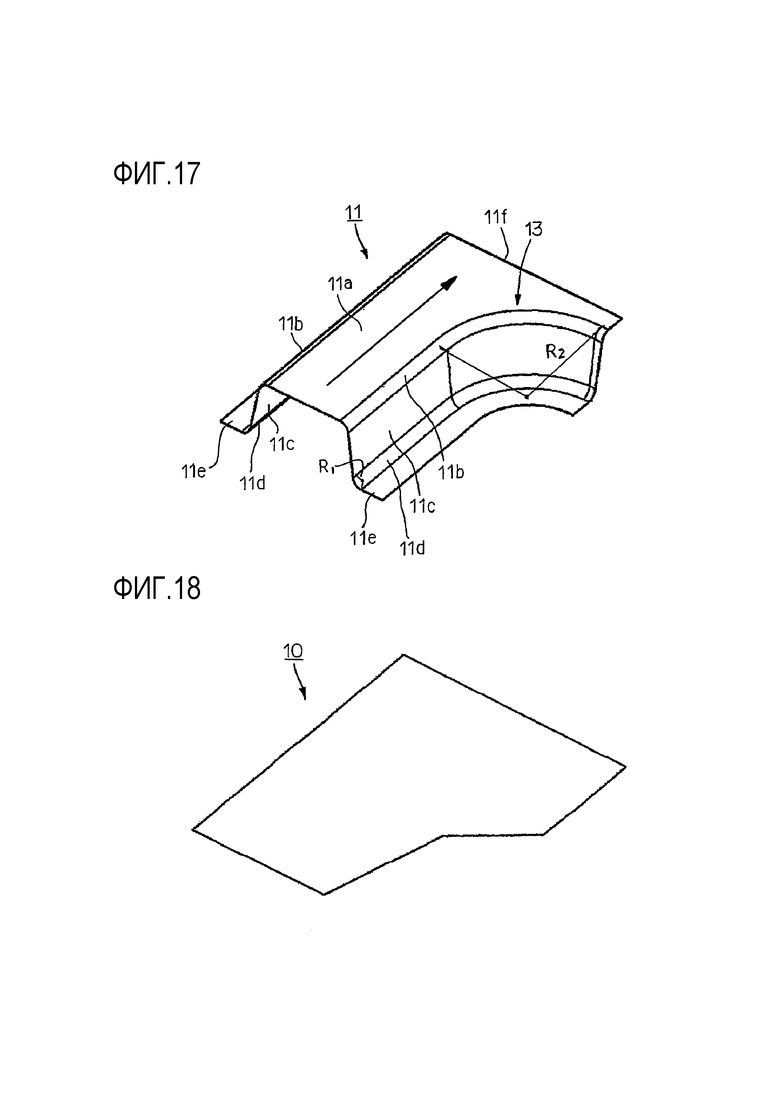

Фигуры 16(a) и 16(b) представляют собой пояснительные чертежи, иллюстрирующие схему штампования путем вытяжки, на которых Фигура 16(a) иллюстрирует состояние перед началом формования, а Фигура 16(b) иллюстрирует состояние, когда формование завершено (нижняя мертвая точка формования).

Как проиллюстрировано на фигуре 16(a) и фигуре 16(b), выполняется обработка заготовки 10 штампованием путем вытяжки с использованием матрицы 7, пуансона 8 и держателя 9 заготовки с образованием промежуточного штампованного элемента 12.

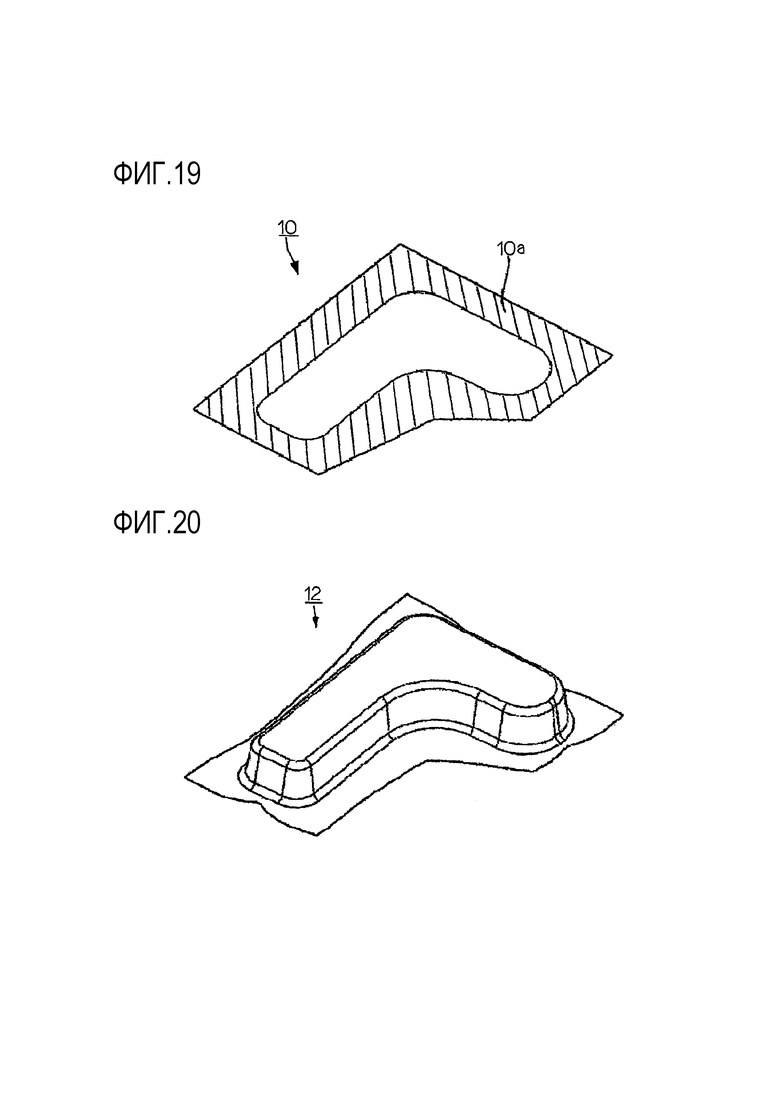

Фигура 17 представляет собой пояснительный чертеж, иллюстрирующий пример штампованного элемента 11, изготовленного за счет штамповки путем вытяжки. Фигура 18 представляет собой пояснительный чертеж, иллюстрирующий заготовку 10, которая представляет собой исходный материал для формования штампованного элемента 11. Фигура 19 представляет собой пояснительный чертеж, иллюстрирующий область 10а устранения морщин заготовки 10. Фигура 20 представляет собой пояснительный чертеж, иллюстрирующий промежуточный штампованный элемент 12, как в состоянии, в котором на нем была выполнена штамповка.

Штампованный элемент 11, проиллюстрированный на фигуре 17, изготовлен за счет штамповки путем вытяжки, например, через процессы (i)-(iv), которые перечислены ниже.

(i) Заготовку 10, проиллюстрированную на фигуре 18, располагают между матрицей 7 и пуансоном 8.

(ii) Область 10а устранения морщин (заштрихованная область на фигуре 19) на периферии заготовки 10 крепко удерживается матрицей 7 и держателем 9 заготовки, как проиллюстрировано на фигуре 16(a) и фигуре 16(b). Таким образом, устраняется чрезмерный наплыв заготовки 10 в пресс-форму.

(iii) За счет перемещения матрицы 7 и пуансона 8 друг относительно друга в направлении штампования (вертикальном направлении), в котором матрица 7 и пуансон 8 приближаются друг к другу, как проиллюстрировано на фигуре 16(b), выполняется обработка заготовки 10 штампованием путем вытяжки с образованием промежуточного штампованного элемента 12.

(iv) За счет отрезания (зачистки) области 10а устранения морщин (области отрезания, которая является ненужным участком) вокруг промежуточного штампованного элемента 12, получают штампованный элемент 11, проиллюстрированный на фигуре 17.

Как проиллюстрировано на фигурах 17-20, при обработке штампованием путем вытяжки, держатель 9 заготовки устраняет чрезмерный наплыв заготовки 10 в пресс-форму. Вследствие этого, устраняется возникновение морщин в промежуточном штампованном элементе 12, которые вызывает чрезмерный наплыв заготовки 10.

Однако, возникновение области отрезания, которая является ненужным участком вокруг промежуточного штампованного элемента 12, является неизбежным. Следовательно, выход штампованного элемента 11 уменьшается, а стоимость изготовления штампованного элемента 11 повышается.

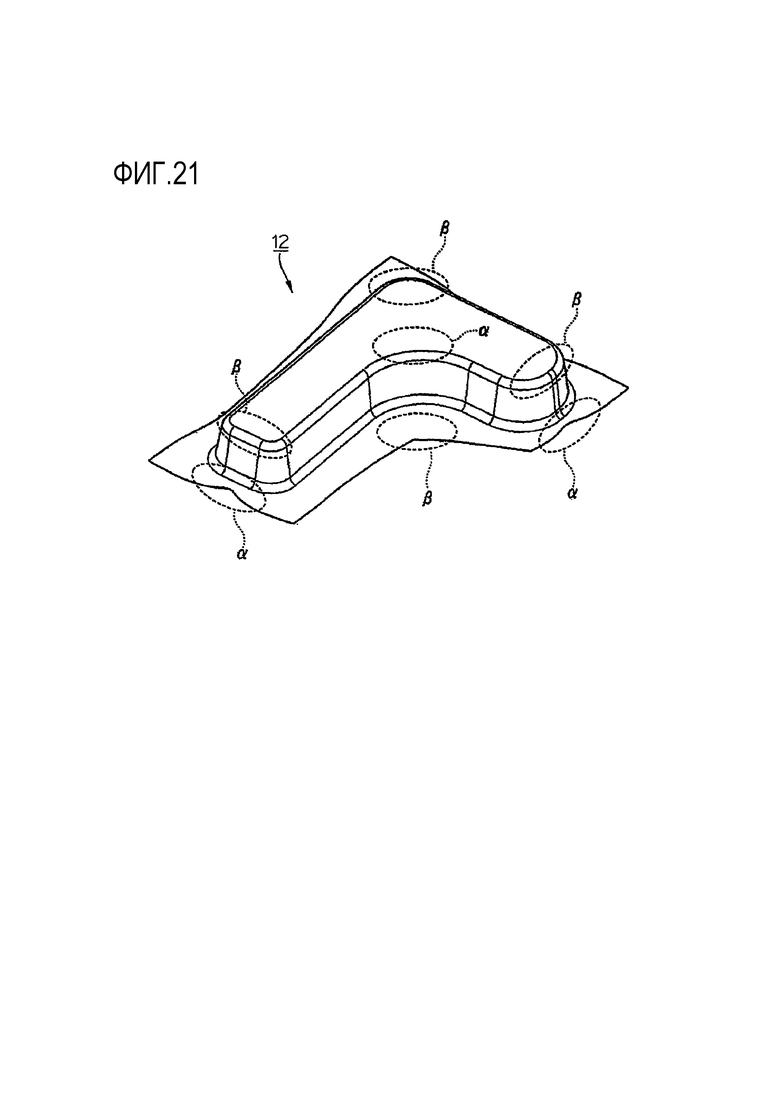

Фигура 21 представляет собой пояснительный чертеж, иллюстрирующий пример состояния возникновения дефектов штампования (сморщивание и образование трещин) в промежуточном штампованном элементе 12.

Как проиллюстрировано на фигуре 21, в промежуточном штампованном элементе 12, сморщивание может происходить в α областях, где заготовка 10 может чрезмерно протекать в пресс-форму во время процесса вытяжки, а образование трещин может происходить в β областях, где во время процесса вытяжки имеется частичное уменьшение толщины листа.

В частности, когда происходит попытка изготовления изогнутого элемента путем выполнения штамповки путем вытяжки заготовки 10, которая сделана из высокопрочного стального листа с низкой пластичностью, вследствие недостаточной пластичности заготовки 10 в промежуточном штампованном элементе 12 может возникать сморщивание и образование трещин.

Для предотвращения возникновения в промежуточном штампованном элементе 12 такого сморщивания и образования трещин, в качестве заготовки 10 для изогнутого элемента обычно использовали стальной лист, который имеет отличную пластичность, но сравнительно низкую прочность. Следовательно, для получения прочности, необходимой для изогнутого элемента, необходимо было сделать толщину листа заготовки 10 толстой, неизбежно увеличивая массу и увеличивая стоимость изготовления изогнутого элемента.

Авторы настоящей заявки ранее в патентном документе 1 раскрыли запатентованное изобретение, относящееся к способу, который даже при использовании заготовки, сделанной из стального листа с высокой прочностью на растяжение, обладающего низкой пластичностью, обеспечивает прессовую обработку изогнутого элемента посредством изгибающего формования с хорошим выходом и без возникновения сморщивания или образования трещин. В настоящем описании способ, относящийся к упомянутому выше запатентованному изобретению, также называется «способ свободного изгиба».

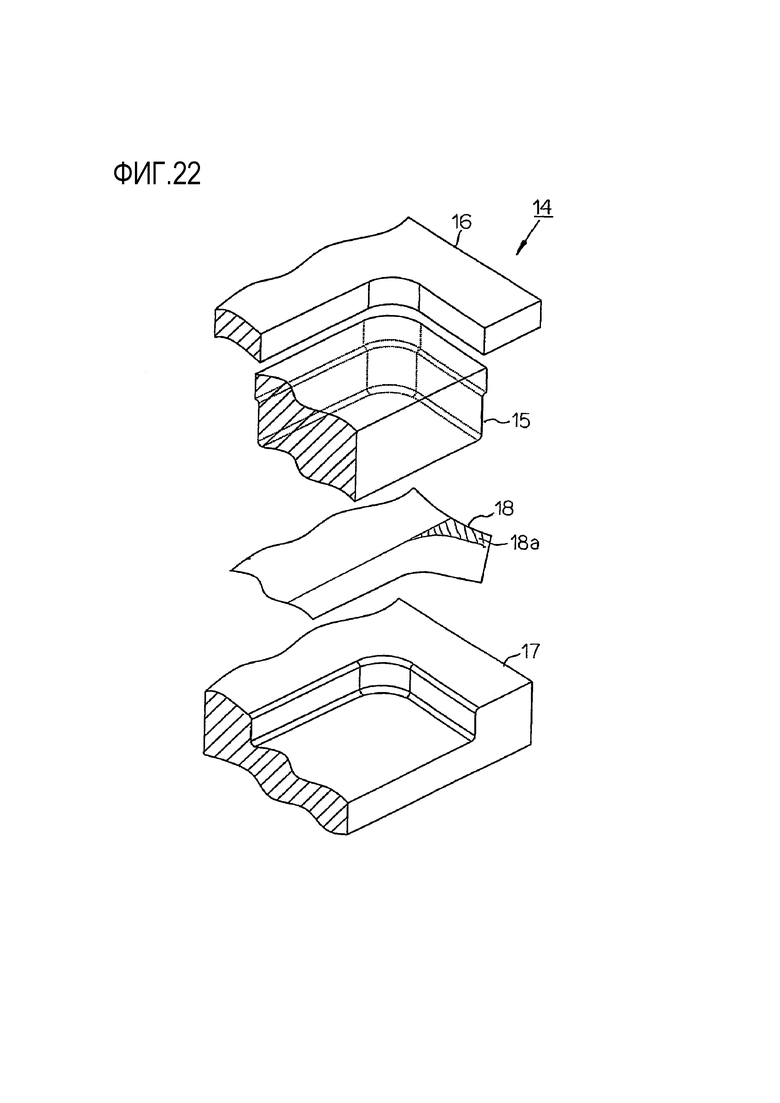

Ниже упомянутое выше запатентованное изобретение будет описано со ссылкой на упомянутую выше фигуру 17 и фигуру 22. Фигура 22 представляет собой пояснительный чертеж, который частично иллюстрирует схему запатентованного изобретения, раскрытого в патентном документе 1.

В запатентованном изобретении, раскрытом в патентном документе 1, штампованный элемент 11 получают путем выполнения холодного или горячего штампования посредством изгибающего формования заготовки. Как проиллюстрировано на фигуре 17, штампованный элемент 11 имеет форму поперечного сечения (например, корытообразную форму поперечного сечения), которая содержит верхнюю пластину 11a, линии 11b, 11b выпуклых ребер, вертикальные стенки 11c, 11c, линии 11d, 11d вогнутых ребер и фланцы 11e, 11e.

Верхняя пластина 11a проходит в первом направлении (направлении, показанном на фигуре 17 стрелкой). Линии 11b, 11b выпуклых ребер соединены с двумя концами в направлении по ширине (направлении, перпендикулярном первому направлению) верхней пластины 11a, соответственно. Вертикальные стенки 11c, 11c соединены с линиями 11b, 11b выпуклых ребер, соответственно. Линии 11d, 11d вогнутых ребер соединены с вертикальными стенками 11c, 11c, соответственно. Фланцы 11e, 11e соединены с линиями 11d, 11d вогнутых ребер, соответственно.

Штампованный элемент 11 также имеет изогнутый участок 13, который изгибается на изображении сверху, которое перпендикулярно верхней пластине 11a, и, таким образом, штампованный элемент 11 имеет внешнюю форму, которая является перевернутой L-формой.

Согласно способу свободного изгиба, как проиллюстрировано на фигуре 22, заготовка 18 находится между матрицей 15 и подушкой матрицы, и пуансоном 17 штамповочной машины 14, в которой применяется изгибающее формование.

Посредством (i) подушка 16 матрицы прикладывает давление, которое составляет 1,0 МПа или более и менее чем 32,0 МПа на участок 18a (вблизи участка, на котором должен быть образован изогнутый участок 13 штампованного элемента 11) участка, на котором в заготовке 18 должна быть образована верхняя пластина 11a, или (ii) подушка 16 матрицы помещается рядом или в контакт с пуансоном 17 таким образом, чтобы величина промежутка между подушкой матрицы и пуансоном 17 удовлетворяла условию нахождения внутри диапазона {толщины листа заготовки 18 × (1,0-1,1)}, при этом штампованный элемент 11 получают путем выполнения штамповки, как описано здесь, устраняя в то же время деформацию вне плоскости на участке 18a участка, на котором должна быть образована верхняя пластина 11a.

В состоянии, в котором участок (участок, соответствующий основанию перевернутой L-формы) заготовки 18, формуемый в торцевой участок 11f в направлении продолжения верхней пластины 11a, находится в той же плоскости, что и участок заготовки 18, формуемый в верхнюю пластину 11a, матрица 15 и пуансон 17 двигаются друг относительно друга в направлениях, в которых матрица 15 и пуансон 17 приближаются друг к другу.

Таким образом, вызывая формование участка заготовки 18 (участка, соответствующего основанию перевернутой L-формы) в торцевой участок 11f для перемещения в плоскости (скольжения) по участку матрицы 15, на котором будет сформована верхняя пластина 11a, на внутренней периферической стороне изогнутого участка 13 формуют вертикальную стенку 11c, линию 11d вогнутого ребра и фланец 11e.

Таким образом, при изготовлении штампованного элемента 11, имеющего изогнутый участок 13, путем выполнения штамповки заготовки 18, во время штамповки увеличивается величина наплыва участка заготовки 18, формуемого в торцевой участок 11f, в направлении продолжения верхней пластины 11a, которая перетекает в участок заготовки 18, формуемый в вертикальную стенку 11c.

Следовательно, согласно способу свободного изгиба, уменьшается чрезмерное напряжение при растяжении на фланце 11e (в обычной обработке штампованием путем вытяжки в области, где образование трещин может происходить вследствие уменьшения толщины листа) на внутренней периферической стороне изогнутого участка 13, и устраняется возникновение трещин.

Кроме того, согласно способу свободного изгиба, устраняется возникновение сморщивания на верхней пластине 11a (в обычной обработке штампованием путем вытяжки в области, где сморщивание может происходить вследствие чрезмерного наплыва заготовки 18), также вследствие того, что заготовку 18 тянут.

Кроме того, согласно способу свободного изгиба, при выполнении обычной штамповки путем вытяжки не требуется область устранения морщин (область отрезания), которая должна быть предусмотрена в заготовке 18. Вследствие этого, улучшается выход штампованного элемента 11.

В дополнение, в способе свободного изгиба применяется штамповка посредством изгибающего формования. Вследствие этого, пластичность, необходимая для заготовки 18 в способе свободного изгиба, меньше чем пластичность, необходимая для заготовки при выполнении штампования путем вытяжки. Соответственно, в качестве заготовки 18 можно использовать высокопрочный стальной лист со сравнительно низкой пластичностью, и может быть установлена небольшая толщина листа заготовки 18, и таким образом может достигаться уменьшение массы транспортного средства.

В патентном документе 2 авторы настоящей заявки раскрыли изобретение, в котором в разработанной заготовке, которая используется в способе свободного изгиба, на внутренней периферической стороне изогнутого участка 13, на краевой секции участка, формуемого во фланец 11e, предусмотрен излишний участок специальной формы.

Согласно изобретению, раскрытому в патентном документе 2, с одновременным дополнительным улучшением формуемости рядом с изогнутым участком 13 и предотвращением образования трещин фланца 11e на внутренней периферической стороне изогнутого участка 13 посредством способа свободного изгиба, также может быть устранен чрезмерный наплыв заготовки 18 из участка заготовки 18, формуемого в верхнюю пластину 11a, в участок заготовки 18, формуемый в вертикальную стенку 11c, а также может быть предотвращено образование трещин торцевого участка верхней пластины 11a.

СПИСОК ДОКУМЕНТОВ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: WO 2011/145679

Патентный документ 2: WO 2014/185428

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Авторы настоящего изобретения провели интенсивные исследования для дальнейшего улучшения формуемости способа свободного изгиба, и в результате недавно обнаружили, что даже когда обработка заготовки 18 штампованием выполняется способами свободного изгиба, раскрытыми в патентных документах 1 и 2, в некоторых случаях штампованный элемент 11 не может быть изготовлен без возникновения дефектного образования.

В качестве таких случаев можно упомянуть, например, следующие первый случай и второй случай. То есть первый случай представляет собой случай, который удовлетворяет по меньшей мере одному из следующих условий:

(a) заготовка 18 сделана из стального листа со сверхвысокой прочностью на растяжение, имеющего прочность на растяжение 1180 МПа или более,

(b) высота (расстояние проекции вертикальной стенки 11c в направлении по высоте продукта) штампованного элемента 11 представляет собой большую высоту, 70 мм или более,

(c) радиус R1 кривизны линии 11d вогнутого ребра штампованного элемента 11 представляет собой небольшое значение, 10 мм или менее на изображении сбоку, а

(d) радиус R2 кривизны изогнутого участка 13 штампованного элемента 11 представляет собой небольшое значение, 100 мм или менее на изображении сверху;

а второй случай представляет собой случай, который удовлетворяет по меньшей мере двум или более из следующих условий:

(e) заготовка 18 сделана из стального листа со сверхвысокой прочностью на растяжение, имеющего прочность на растяжение 1180 МПа или более,

(f) высота (расстояние проекции вертикальной стенки 11c в направлении по высоте продукта) штампованного элемента 11 составляет 55 мм или более,

(g) радиус R1 кривизны линии 11d вогнутого ребра штампованного элемента 11 составляет 15 мм или менее на изображении сбоку, и

(h) радиус R2 кривизны на внутренней стороне изогнутого участка 13 штампованного элемента 11 составляет 140 мм или менее на изображении сверху.

В первом случае или во втором случае, даже если используют способ свободного изгиба, образование трещин происходит во фланце 11e на внутренней периферической стороне изогнутого участка 13.

Настоящее изобретение было задумано с целью решения этих новых проблем изобретений, раскрытых в патентных документах 1 и 2. Цель настоящего изобретения состоит в предусмотрении способа изготовления и устройства для изготовления штампованного элемента, которое может изготавливать изогнутый элемент, не вызывая образования трещин во фланце на внутренней периферической стороне изогнутого участка, даже когда штамповка способом свободного изгиба выполняется на заготовке в упомянутом выше первом случае или втором случае.

РЕШЕНИЕ ПРОБЛЕМЫ

Для решения описанной выше проблемы авторы настоящего изобретения провели интенсивные исследования, и в результате получили описанные здесь сведения A-D, сделав за счет этого настоящее изобретение.

(A) Как было описано со ссылкой на фигуру 17 и фигуру 22, в способе свободного изгиба, участок заготовки 18 (участок, соответствующий основанию перевернутой L-формы), формуемый в торцевой участок 11f в направлении продолжения верхней пластины 11a, проходит в направлении участка заготовки 18, формуемого в вертикальную стенку 11c на внутренней периферической стороне изогнутого участка 13. Таким образом, в заготовке 18 материал подается на участок, формуемый во фланец 11e на внутренней периферической стороне изогнутого участка 13.

Вследствие этого, за счет увеличения величины, на которую участок заготовки 18, формуемый в торцевой участок 11f в направлении продолжения верхней пластины 11a, перетекает в участок заготовки 18, формуемый в вертикальную стенку 11c на внутренней периферической стороне изогнутого участка 13, может быть предотвращено возникновение трещин во фланце 11e на внутренней периферической стороне изогнутого участка 13, и таким образом, можно поднять предел формования способа свободного изгиба.

(B) Однако при выполнении штампования предел упомянутой выше величины втекания определяется геометрически согласно величине изменения длины линии поперечного сечения фланца 11e между поперечным сечением в направлении втекания перед и после формования. Кроме того, предел величины втекания в способе свободного изгиба служит в качестве предела формования.

[(C) При выполнении штампования упомянутая выше величина наплыва может увеличиваться, например, за счет образования одновременно с штампованием содействующего втеканию материала участка, такого как валик, вблизи (предпочтительно, в заготовке 18, область, которая находится за пределами области, формуемой в штампованный элемент 11) участка заготовки 18, формуемого во фланец 11e на внутренней периферической стороне изогнутого участка 13.

(D) За счет придания формы содействующего втеканию материала участка, формы, которая может обеспечивать разницу длины линии поперечного сечения в направлении втекания материала (в заготовке 18, в направлении максимальной главной деформации участка, формуемого во фланец 11e на внутренней периферической стороне изогнутого участка 13), упомянутая выше величина наплыва может увеличиваться, и таким образом предел формования в способе свободного изгиба может повышаться.

Настоящее изобретение имеет вид, как описано ниже.

(1) способ изготовления штампованного элемента путем выполнения штамповки заготовки или предварительно отформованной заготовки, расположенной между матрицей и подушкой матрицы, и пуансоном, который обращен к матрице и подушке матрицы, которые составляют штамповочное устройство, в котором используется изгибающее формование,

при этом штампованный элемент имеет форму поперечного сечения, состоящую из верхней пластины, продолжающейся в первом направлении, линии выпуклого ребра, соединенной с торцевым участком верхней пластины в направлении, перпендикулярном первому направлению, вертикальной стенки, соединенной с линией выпуклого ребра, линии вогнутого ребра, соединенной с вертикальной стенкой, и фланца, соединенного с линией вогнутого ребра, а также имеет изогнутый участок, который с линией выпуклого ребра, вертикальной стенкой и изгибом линии вогнутого ребра обеспечивает внешнюю форму верхней пластины с L-формой, T-формой или Y-формой на изображении сверху, которое перпендикулярно верхней пластине,

при этом способ включает, при изготовлении штампованного элемента:

слабое штампование участка заготовки, формуемого в часть верхней пластины изогнутого участка, подушкой матрицы, или приближение или введение в контакт подушки матрицы с участком заготовки, формуемым в часть верхней пластины изогнутого участка, поддерживая при этом зазор между подушкой матрицы и пуансоном с промежутком не меньше, чем толщина листа заготовки и не больше, чем 1,1 толщины листа заготовки, и

формование, в состоянии, в котором участок заготовки, формуемый в торцевой участок верхней пластины в первом направлении, находится в той же плоскости, что и участок заготовки, формуемый в верхнюю пластину, вертикальную стенку, линию вогнутого ребра и фланец на внутренней периферической стороне изогнутого участка, заставляя при этом участок заготовки, формуемый в торцевой участок верхней пластины в первом направлении, перемещаться в плоскости по участку матрицы, на котором будет сформована верхняя пластина, за счет относительного перемещения матрицы и пуансона в направлениях, в которых матрица и пуансон приближаются друг к другу,

при этом

за счет штамповки вблизи участка заготовки, формуемого во фланец на внутренней периферической стороне изогнутого участка штампованного элемента, обеспечиваются один или более содействующих втеканию материала участков, причем содействующие втеканию материала участки увеличивают величину втекания, на которую участок заготовки, формуемый в торцевой участок, перетекает в участок заготовки, формуемый во фланец на внутренней периферической стороне изогнутого участка, и

содействующий втеканию материала участок на изображении сверху, перпендикулярном верхней пластине, имеет форму поперечного сечения, у которой длина линии поперечного сечения в поперечном сечении, параллельном прямой линии, которая проходит по касательной в среднем положении внутренней окружности изогнутого участка, увеличивается с расстоянием от фланца на внутренней периферической стороне изогнутого участка.

(2) Способ изготовления штампованного элемента, описанный в пункте (1) выше, который удовлетворяет по меньшей мере одному из следующих условий:

заготовка содержит стальной лист со сверхвысокой прочностью на растяжение, имеющий прочность на растяжение 1180 МПа или более;

расстояние проекции вертикальной стенки в направлении по высоте продукта в качестве высоты штампованного элемента составляет 70 мм или более;

радиус кривизны линии вогнутого ребра штампованного элемента составляет 10 мм или менее на изображении сбоку; и

радиус кривизны на внутренней периферической стороне изогнутого участка в штампованном элементе составляет 100 мм или менее на изображении сверху.

(3) способ изготовления штампованного элемента, описанный в пункте (1) выше, который удовлетворяет двум или более из следующих условий:

заготовка содержит стальной лист со сверхвысокой прочностью на растяжение, имеющий прочность на растяжение 1180 МПа или более;

расстояние проекции вертикальной стенки в направлении по высоте продукта в качестве высоты штампованного элемента составляет 55 мм или более;

радиус кривизны линии вогнутого ребра штампованного элемента составляет 15 мм или менее на изображении сбоку, и

радиус кривизны на внутренней стороне изогнутого участка в штампованном элементе составляет 140 мм или менее на изображении сверху.

(4) Способ изготовления штампованного элемента, описанный в любом одном из пунктов (1)-(3) выше, в котором:

в заготовке содействующий втеканию материала участок предусмотрен в области, которая находится за пределами области, формуемой в штампованный элемент.

(5) Способ изготовления штампованного элемента, описанный в любом одном из пунктов (1)-(4) выше, в котором:

форма поперечного сечения включает случай, когда длина линии поперечного сечения является частично постоянной.

(6) Способ изготовления штампованного элемента, описанный в любом одном из пунктов (1)-(5) выше, в котором:

содействующий втеканию материала участок представляет собой выпуклый валик, который является выпуклым в направлении той же стороны, что и верхняя пластина штампованного элемента, или представляет собой вогнутый валик, который является выпуклым в направлении стороны, противоположной верхней пластине штампованного элемента.

(7) Способ изготовления штампованного элемента, описанный в любом одном из пунктов (1)-(6) выше, в котором:

содействующий втеканию материала участок предусмотрен по меньшей мере в области, в которой присутствует заготовка.

(8) Способ изготовления штампованного элемента, описанный в любом одном из пунктов (1)-(7) выше, в котором:

содействующий втеканию материала участок предусмотрен со ступенчатой формой в направлении, параллельном направлению заготовки по толщине листа.

(9) Способ изготовления штампованного элемента, описанный в любом одном из пунктов (1)-(8) выше, в котором:

содействующий втеканию материала участок имеет внешнюю форму, полученную соединением точки пересечения линии вогнутого ребра и фланца в отформованном изогнутом участке и торцевого участка заготовки во время, когда начинается формование.

(10) Способ изготовления штампованного элемента, описанный в любом одном из пунктов (1)-(9) выше, в котором:

формой поперечного сечения является корытообразная форма поперечного сечения, состоящая из:

верхней пластины, продолжающейся в первом направлении,

двух линий выпуклых ребер, соединенных с обоими торцевыми участками верхней пластины в направлении, перпендикулярном первому направлению,

двух вертикальных стенок, соединенных с двумя линиями выпуклых ребер, соответственно,

двух линий вогнутых ребер, соединенных с двумя вертикальными стенками, соответственно, и

двух фланцев, соединенных с двумя линиями вогнутых ребер, соответственно.

(11) Устройство для изготовления штампованного элемента, содержащее матрицу и подушку матрицы, и пуансон, который обращен к матрице и подушке матрицы, и которое:

путем выполнения штамповки заготовки или предварительно отформованной заготовки, которая находится между матрицей и подушкой матрицы и пуансоном,

изготавливает штампованный элемент, имеющий форму поперечного сечения, состоящую из верхней пластины, продолжающейся в первом направлении, линии выпуклого ребра, соединенной с торцевым участком в направлении, перпендикулярном первому направлению верхней пластины, вертикальной стенки, соединенной с линией выпуклого ребра, линии вогнутого ребра, соединенной с вертикальной стенкой, и фланца, соединенного с линией вогнутого ребра, а также имеющий изогнутый участок, который с линией выпуклого ребра, вертикальной стенкой и изгибом линии вогнутого ребра обеспечивает внешнюю форму верхней пластины с L-формой, T-формой или Y-формой на изображении сверху, которое перпендикулярно верхней пластине,

причем устройство изготавливает штампованный элемент путем:

слабого штампования подушкой матрицы участка заготовки, формуемого в часть верхней пластины изогнутого участка, или приближения или контакта подушки матрицы с участком заготовки, формуемым в часть верхней пластины изогнутого участка, поддерживая при этом зазор между подушкой матрицы и пуансоном с промежутком не меньше, чем толщина листа заготовки и не больше чем 1,1 толщины листа заготовки, и

в состоянии, в котором участок заготовки, формуемый в торцевой участок в первом направлении верхней пластины, находится в той же плоскости, что и участок заготовки, формуемый в верхнюю пластину матрицей и пуансоном, движущимися относительно в направлениях, в которых матрица и пуансон приближаются друг к другу, формования вертикальной стенки, линии вогнутого ребра и фланца на внутренней периферической стороне изогнутого участка, заставляя при этом участок заготовки, формуемый в торцевой участок, перемещаться в плоскости по участку матрицы, на котором будет сформована верхняя пластина;

при этом:

матрица и пуансон содержат механизм формования содействующего втеканию материала участка, который посредством штамповки вблизи участка заготовки, формуемого во фланец на внутренней периферической стороне изогнутого участка штампованного элемента, обеспечивает один или более содействующих втеканию материала участков, которые увеличивают величину, на которую участок заготовки, формуемый в торцевой участок, перетекает в участок заготовки, формуемый во фланец на внутренней периферической стороне изогнутого участка; и

механизм формования содействующего втеканию материала участка обеспечивает содействующий втеканию материала участок таким образом, что на изображении сверху, которое перпендикулярно верхней пластине, длина линии поперечного сечения содействующего втеканию материала участка на поперечном сечении, которое параллельно прямой линии, которая проходит по касательной к центральному положению внутренней окружности изогнутого участка, увеличивается с расстоянием от фланца на внутренней периферической стороне изогнутого участка.

(12) Устройство для изготовления штампованного элемента, описанное в пункте (11) выше, устройство для изготовления штампованного элемента по п. 11, при этом устройство удовлетворяет по меньшей мере одному из следующих условий:

заготовка содержит стальной лист со сверхвысокой прочностью на растяжение, имеющий прочность на растяжение 1180 МПа или более;

расстояние проекции вертикальной стенки в направлении по высоте продукта в качестве высоты штампованного элемента составляет 70 мм или более;

радиус кривизны линии вогнутого ребра штампованного элемента составляет 10 мм или менее на изображении сбоку; и

радиус кривизны на внутренней периферической стороне изогнутого участка в штампованном элементе составляет 100 мм или менее на изображении сверху.

(13) Устройство для изготовления штампованного элемента, описанное в пункте (11) выше, которое удовлетворяет двум или более из следующих условий:

заготовка содержит стальной лист со сверхвысокой прочностью на растяжение, имеющий прочность на растяжение 1180 МПа или более;

расстояние проекции вертикальной стенки в направлении по высоте продукта в качестве высоты штампованного элемента составляет 55 мм или более;

радиус кривизны линии вогнутого ребра штампованного элемента составляет 15 мм или менее на изображении сбоку, и

радиус кривизны на внутренней стороне изогнутого участка в штампованном элементе составляет 140 мм или менее на изображении сверху.

(14) Устройство для изготовления штампованного элемента, описанное в любом одном из пунктов (11)-(13) выше, в котором:

механизм формования содействующего втеканию материала участка обеспечивает содействующий втеканию материала участок в области заготовки, которая находится за пределами области, формуемой в штампованный элемент.

(15) Устройство для изготовления штампованного элемента, описанное в любом одном из пунктов (11)-(14) выше, в котором:

форма поперечного сечения включает случай, когда длина линии поперечного сечения является частично постоянной.

(16) Устройство для изготовления штампованного элемента, описанное в любом одном из пунктов (11)-(15) выше, в котором:

содействующий втеканию материала участок представляет собой выпуклый валик, который является выпуклым в направлении той же стороны, что и верхняя пластина штампованного элемента, или представляет собой вогнутый валик, который является выпуклым в направлении стороны, противоположной верхней пластине штампованного элемента.

(17) Устройство для изготовления штампованного элемента, описанное в любом одном из пунктов (11)-(16) выше, в котором:

механизм формования содействующего втеканию материала участка обеспечивает содействующий втеканию материала участок по меньшей мере в области, в которой присутствует заготовка.

(18) Устройство для изготовления штампованного элемента, описанное в любом одном из пунктов (11)-(17) выше, в котором:

механизм формования содействующего втеканию материала участка обеспечивает содействующий втеканию материала участок со ступенчатой формой в направлении, параллельном направлению заготовки по толщине листа.

(19) Устройство для изготовления штампованного элемента, описанное в любом одном из пунктов (11)-(18) выше, в котором:

механизм формования содействующего втеканию материала участка обеспечивает содействующий втеканию материала участок таким образом, чтобы иметь внешнюю форму, полученную соединением области заготовки, формуемой в точку пересечения между линией вогнутого ребра и фланца изогнутого участка, и торцевым участком заготовки перед формованием.

(20) Устройство для изготовления штампованного элемента, описанное в любом одном из пунктов (11)-(19) выше, в котором:

формой поперечного сечения является корытообразная форма поперечного сечения, состоящая из:

верхней пластины, продолжающейся в первом направлении,

двух линий выпуклых ребер, соединенных с обоими торцевыми участками верхней пластины в направлении, перпендикулярном первому направлению,

двух вертикальных стенок, соединенных с двумя линиями выпуклых ребер, соответственно,

двух линий вогнутых ребер, соединенных с двумя вертикальными стенками, соответственно, и

двух фланцев, соединенных с двумя линиями вогнутых ребер, соответственно.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, даже когда штамповка способом свободного изгиба выполняется на заготовке в упомянутом выше первом случае или втором случае, величина наплыва материала может увеличиваться, а предел формования может повышаться по сравнению со способами свободного изгиба, раскрытыми в патентных документах 1 и 2, и, таким образом, можно изготавливать штампованный элемент, не вызывая образования трещин во фланце на внутренней периферической стороне изогнутого участка штампованного элемента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

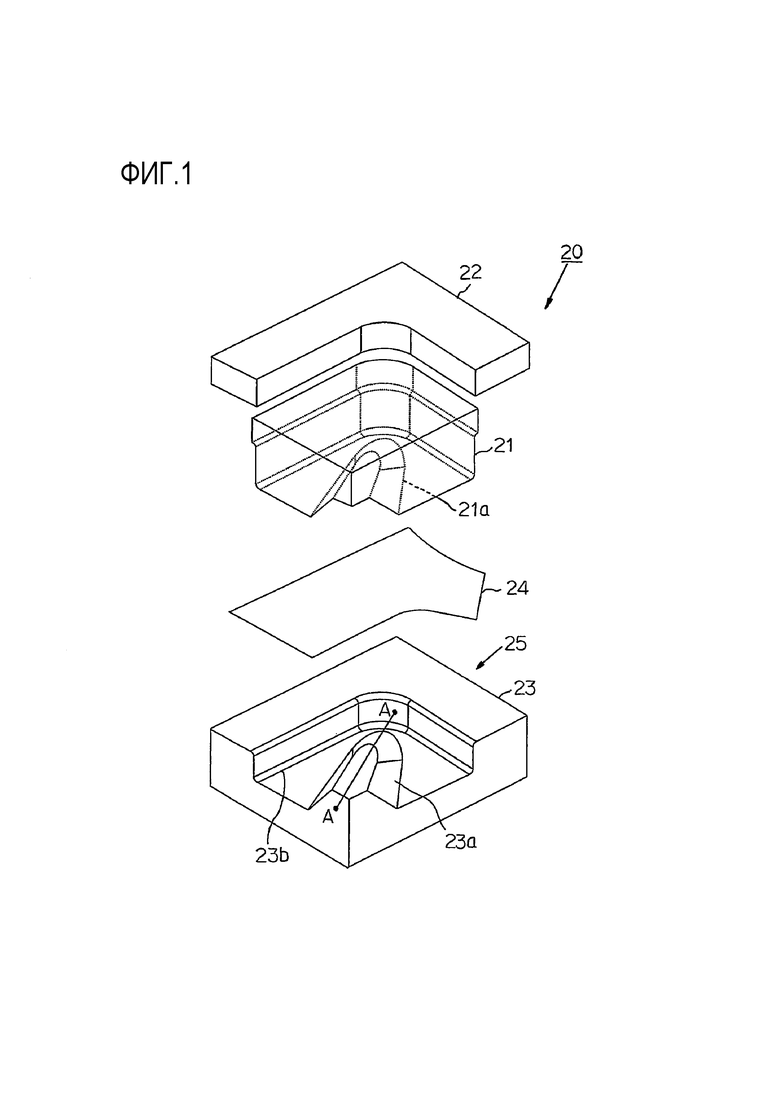

Фигура 1 представляет собой пояснительный чертеж, иллюстрирующий пример конфигурации устройства для изготовления согласно настоящему изобретению.

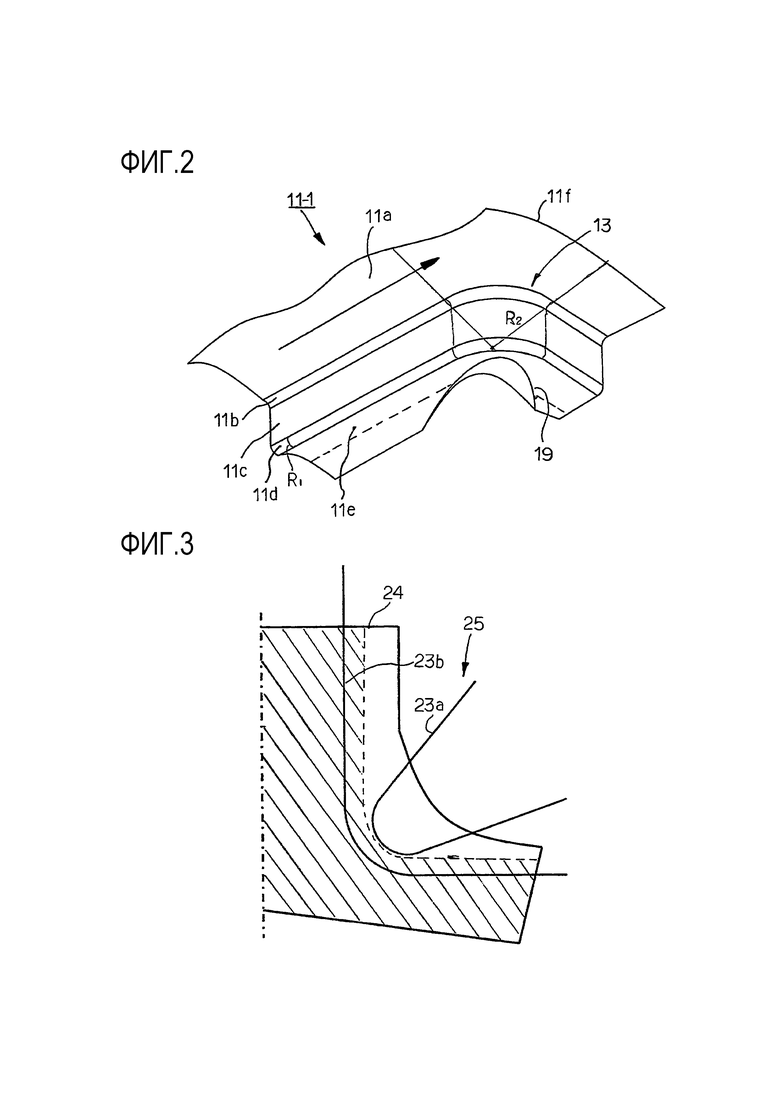

Фигура 2 представляет собой пояснительный чертеж, частично иллюстрирующий пример штампованного элемента, который был отформован устройством для изготовления согласно настоящему изобретению.

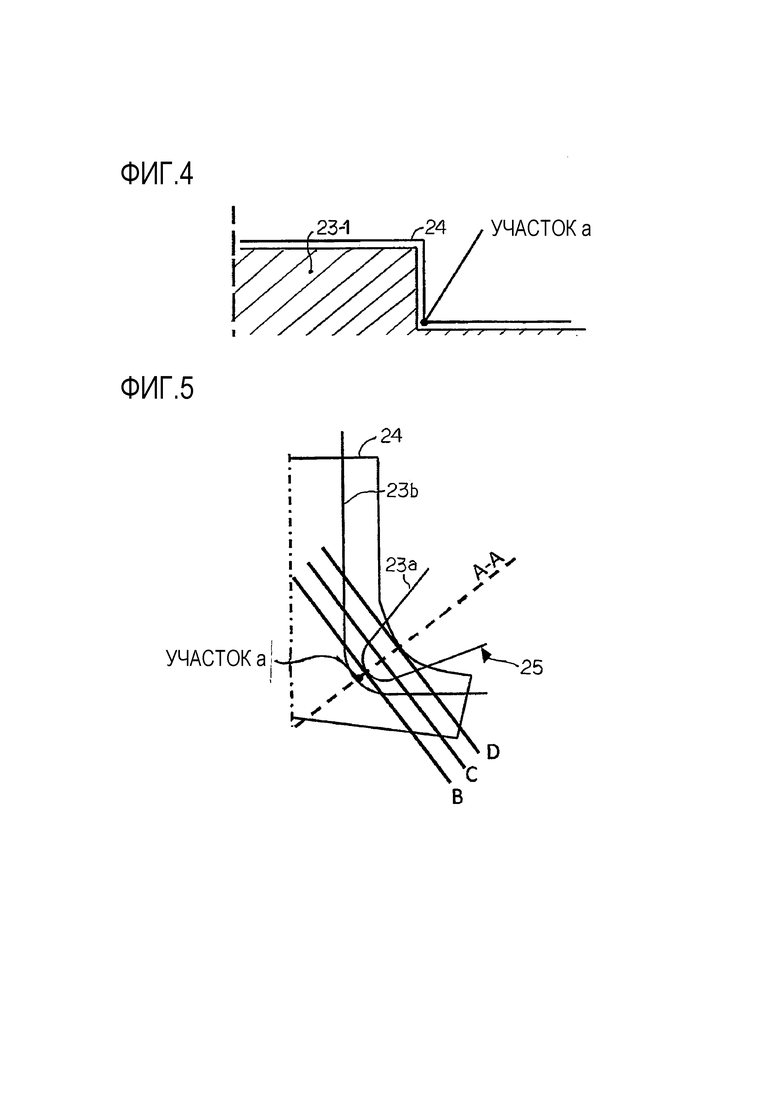

Фигура 3 представляет собой пояснительный чертеж, иллюстрирующий взаимное расположение между механизмом формования содействующего втеканию материала участка и участком формования линии вогнутого ребра устройства для изготовления согласно настоящему изобретению и заготовкой.

Фигура 4 представляет собой пояснительный чертеж, иллюстрирующий поперечное сечение обычного пуансона, в котором не предусмотрен механизм формования содействующего втеканию материала участка, которое соответствует поперечному сечению A-A на фигуре 1.

Фигура 5 представляет собой пояснительный чертеж, иллюстрирующий взаимное расположение между механизмом формования содействующего втеканию материала участка и участком формования линии вогнутого ребра устройства для изготовления согласно настоящему изобретению и заготовкой, и места поперечных сечений B, C и D.

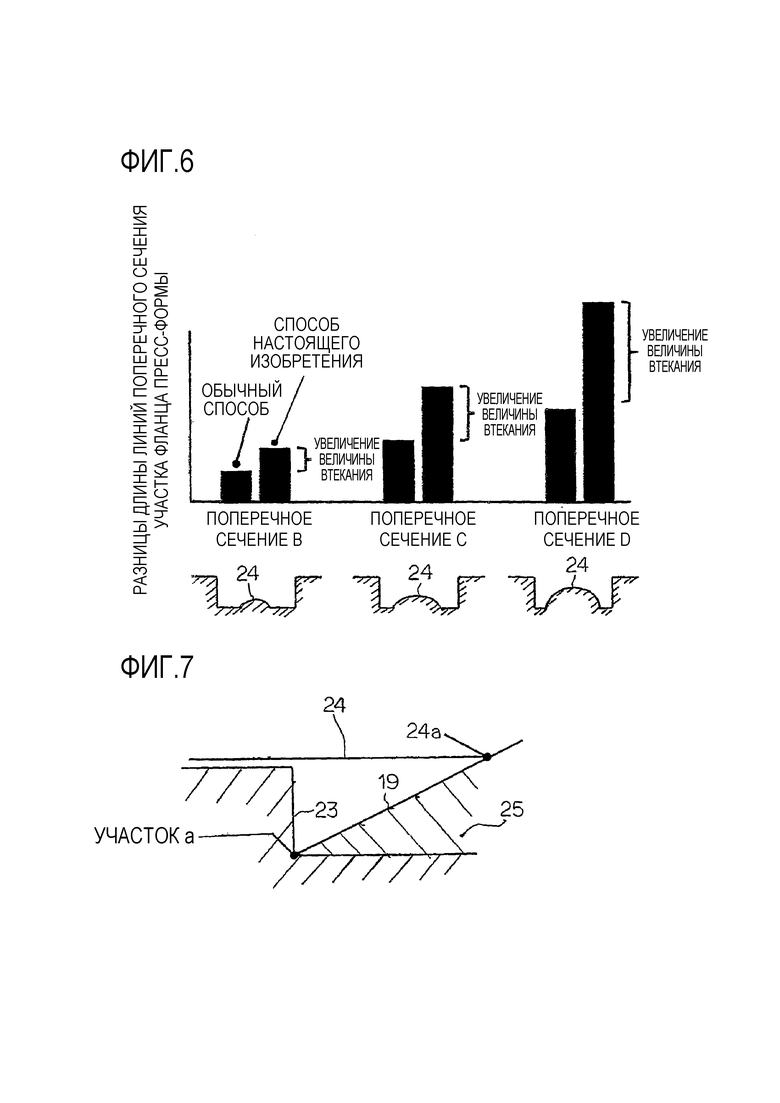

Фигура 6 представляет собой диаграмму, иллюстрирующую разницы длины линии поперечного сечения по отношению к обычному пуансону на участке формования фланца пуансона при поперечном сечении B, C и D.

Фигура 7 представляет собой пояснительный чертеж, иллюстрирующий поперечное сечение A-A пуансона, в котором предусмотрен механизм формования содействующего втеканию материала участка.

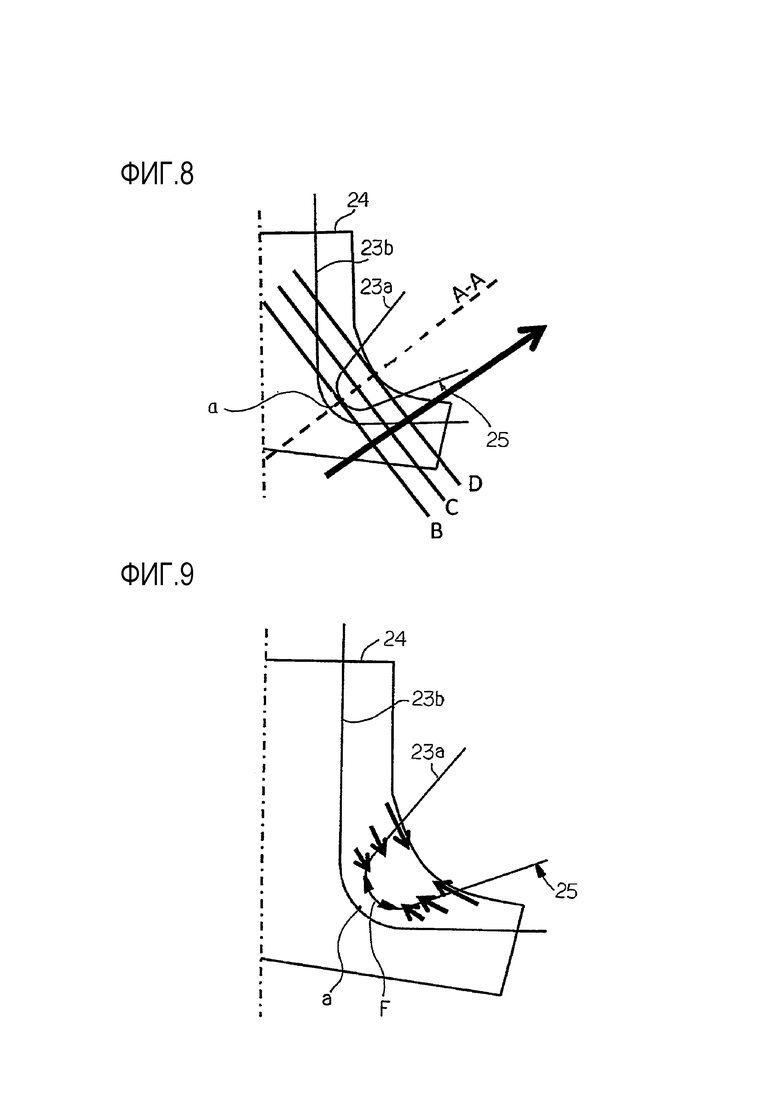

Фигура 8 представляет собой пояснительный чертеж, иллюстрирующий взаимное расположение между механизмом формования содействующего втеканию материала участка и участком формования линии вогнутого ребра устройства для изготовления согласно настоящему изобретению и заготовкой, и места поперечных сечений B, C и D.

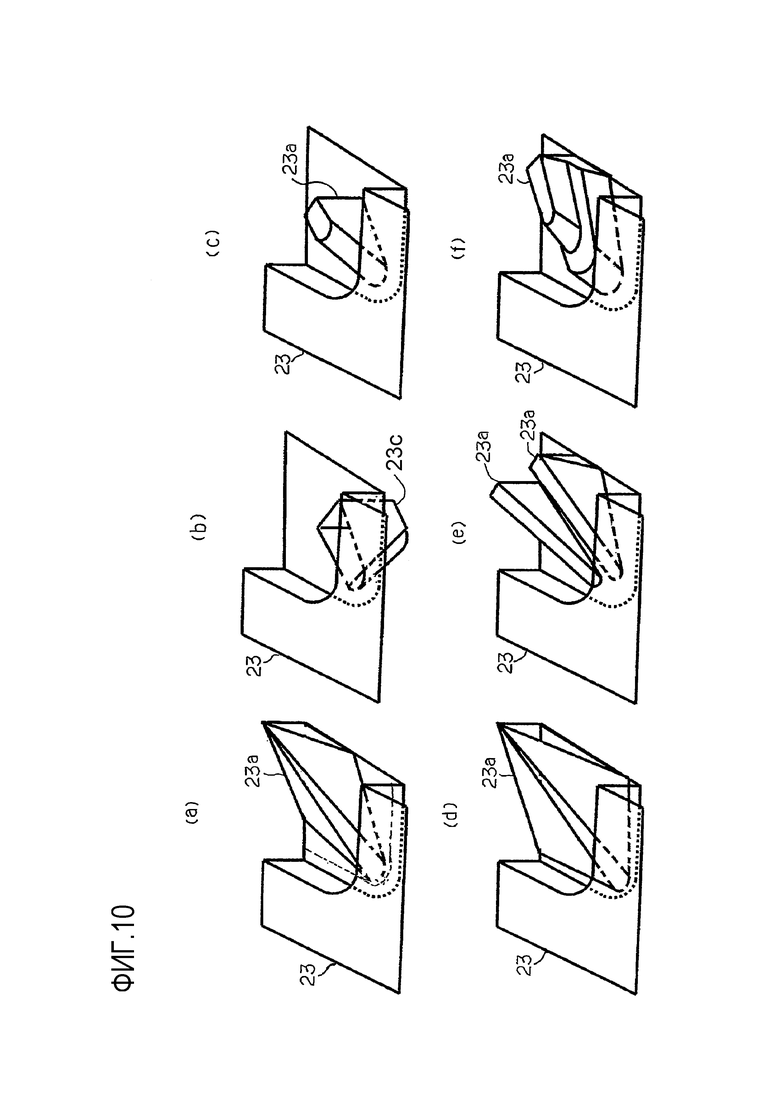

Фигура 9 представляет собой пояснительный чертеж, который показывает причину, почему образование трещин на участке «a» заготовки предотвращается за счет обеспечения механизма формования содействующего втеканию материала участка, состоящего из углубления и выступа в матрице и пуансоне.

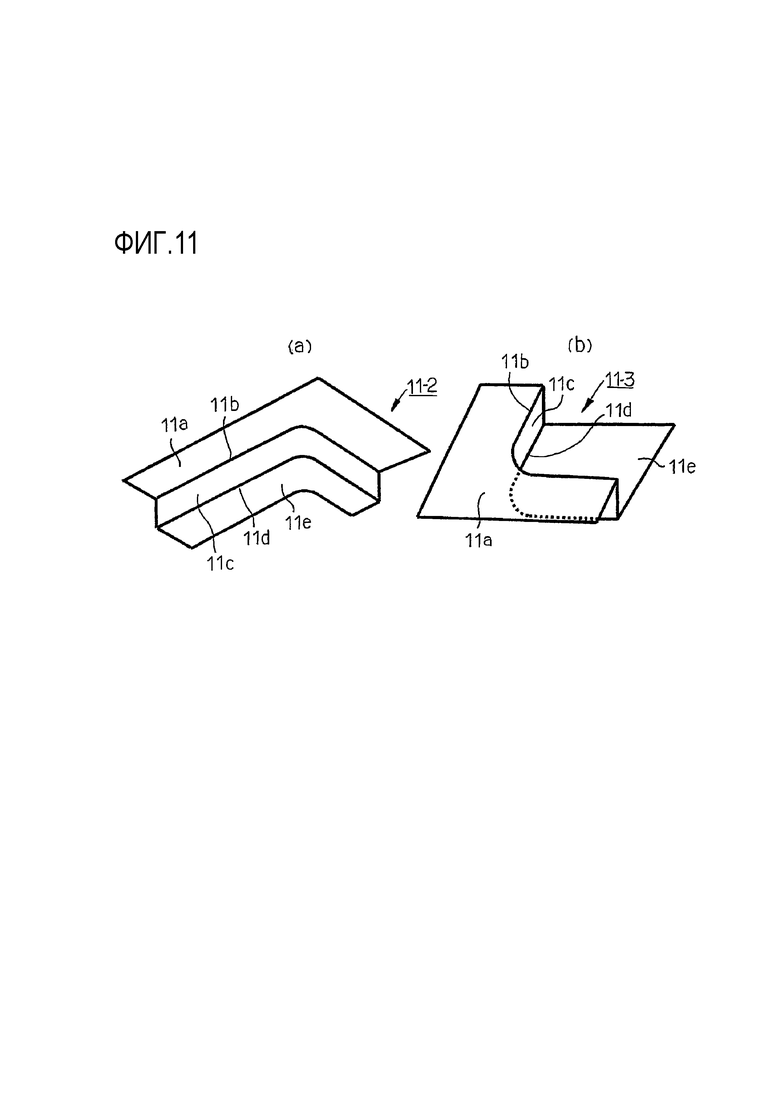

Фигура 10(a) - Фигура 10(f) представляют собой пояснительные чертежи, которые частично иллюстрируют примеры форм выступов или углублений, которые являются составляющими элементами различных типов механизмов формования содействующих втеканию материала участков, которые предусмотрены в пуансоне.

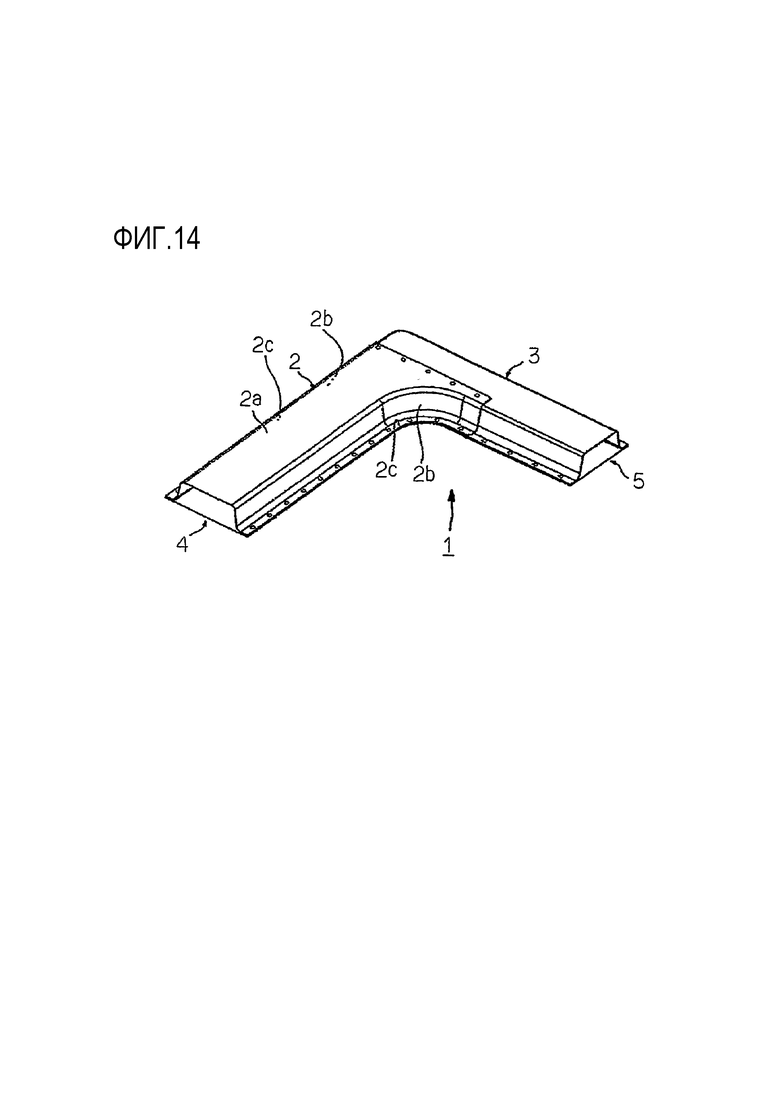

Фигура 11(a) и Фигура 11(b) представляют собой пояснительные чертежи, которые соответственно иллюстрируют другой штампованный элемент, изготовленный с помощью настоящего изобретения.

Фигура 12 представляет собой пояснительный чертеж, иллюстрирующий промежуточной элемент (иллюстративный вариант осуществления настоящего изобретения) для T-образного элемента.

Фигура 13 представляет собой пояснительный чертеж, иллюстрирующий промежуточной элемент (иллюстративный вариант осуществления настоящего изобретения) для Y-образного элемента.

Фигура 14 представляет собой пояснительный чертеж, иллюстрирующий пример элемента каркаса.

Фигура 15 представляет собой пояснительный чертеж, иллюстрирующий пример для Т-образного элемента.

Фигура 16(a) и Фигура 16(b) представляют собой пояснительные чертежи, иллюстрирующие схему штампования путем вытяжки, при этом Фигура 16(a) иллюстрирует состояние перед началом формования, а Фигура 16(b) иллюстрирует состояние, когда формование завершено (нижняя мертвая точка формования).

Фигура 17 представляет собой пояснительный чертеж, иллюстрирующий пример штампованного элемента, изготовленного за счет штамповки путем вытяжки.

Фигура 18 представляет собой пояснительный чертеж, иллюстрирующий заготовку, которая представляет собой исходный материал для формования штампованного элемента.

Фигура 19 представляет собой пояснительный чертеж, иллюстрирующий область устранения морщин заготовки.

Фигура 20 представляет собой пояснительный чертеж, иллюстрирующий промежуточный штампованный элемент, как будто в состоянии, в котором на нем была выполнена штамповка.

Фигура 21 представляет собой пояснительный чертеж, иллюстрирующий пример состояния возникновения дефектов штампования в промежуточном штампованном элементе.

Фигура 22 представляет собой пояснительный чертеж, который частично иллюстрирует схему запатентованного изобретения, раскрытого в патентном документе 1.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

11 Штампованный элемент

11a Верхняя пластина

11e Фланец

11f Торцевой участок

13 Изогнутый участок

19 Содействующий втеканию материала участок

20 Штамповочное устройство

21 Матрица

22 Подушка матрицы

23 Пуансон

24 Заготовка

25 Механизм формования содействующего втеканию материала участка.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже описаны производственное устройство и способ изготовления согласно настоящему изобретению.

В следующем описании примером взят случай, в котором штампованный элемент 11, подлежащий изготовлению с помощью настоящего изобретения, представляет собой L-образный элемент, в котором верхняя пластина 11a имеет внешнюю форму, которая является перевернутой L-формой на изображении сверху, которое перпендикулярно верхней пластине 11a. Однако, объекты, подлежащие изготовлению с помощью настоящего изобретения, не ограничены L-образным элементом, и также содержат другие изогнутые элементы (T-образный элемент и Y-образный элемент).

Кроме того, в следующем описании в качестве примера взят случай, в котором штампованный элемент 11 и промежуточный элемент 11-1 имеют корытообразную форму поперечного сечения, состоящую из верхней пластины 11a, двух линий 11b, 11b выпуклых ребер, двух вертикальных стенок 11c, 11c, двух линий 11d, 11d вогнутых ребер и двух фланцев 11e, 11e. Однако объекты, подлежащие изготовлению с помощью настоящего изобретения, не ограничены штампованным элементом 11 и промежуточным элементом 11-1, которые имеют корытообразную форму поперечного сечения, а также включают промежуточные элементы 11-2 и 11-3 для штампованных элементов, имеющих формы поперечного сечения, показанные на фигуре 11, изложенной ниже.

1. Производственное устройство 20 настоящего изобретения

Фигура 1 представляет собой пояснительный чертеж, иллюстрирующий пример конфигурации производственного устройства 20 согласно настоящему изобретению. Фигура 2 представляет собой пояснительный чертеж, частично иллюстрирующий пример промежуточного элемента 11-1 штампованного элемента 11, который был отформован производственным устройством 20.

Как проиллюстрировано на фигуре 1, производственное устройство 20 представляет собой штамповочное устройство, в котором используется изгибающее формование и в котором используется способ свободного изгиба.

Производственное устройство 20 содержит матрицу 21, подушку 22 матрицы и пуансон 23. Пуансон 23 обращен к матрице 21 и подушке 22 матрицы. Подушка 22 матрицы может перемещаться вместе со матрицей 21 вверх и вниз, а также может прессовать часть заготовки 24.

Производственное устройство 20 изготавливает промежуточный элемент 11-1 штампованного элемента 11, имеющий внешнюю форму, проиллюстрированную на фигуре 2, путем выполнения штамповки в виде холодной или горячей обработки заготовки (заготовки без заусенцев) 24 или заготовки (не проиллюстрировано на чертежах), которая была подвергнута предварительному формованию, которое представляет собой незначительную обработку (например, чеканку), которая находится между матрицей 21 и подушкой 22 матрицы и пуансоном 23.

Толщина листа заготовки 24 предпочтительно составляет 0,6-2,8 мм, более предпочтительно 0,8-2,8 мм, а еще более предпочтительно 1,0-2,8 мм.

Штампованный элемент 11 или промежуточный элемент 11-1 имеет корытообразную форму поперечного сечения. Корытообразная форма поперечного сечения представляет собой форму, которая содержит верхнюю пластину 11a, две линии 11b, 11b выпуклых ребер, две вертикальные стенки 11c, 11c, две линии 11d, 11d вогнутых ребер и два фланца 11e, 11e.

Штампованный элемент 11 или его промежуточный элемент 11-1 имеет изогнутый участок 13. Изогнутый участок 13 изгибается так, что внешняя форма верхней пластины 11a на изображении сверху, перпендикулярном верхней пластине 11a, имеет перевернутую L-форму.

Верхняя пластина 11a проходит в первом направлении (направление стрелки на фигурах 2 и 17). Две линии 11b, 11b выпуклых ребер соединены как с торцевыми участками в направлении, которое перпендикулярно (то есть направление по ширине верхней пластины 11a) первому направлению верхней пластины 11a. Две вертикальные стенки 11c, 11c соединены с двумя линиями 11b, 11b выпуклых ребер, соответственно. Две линии 11d, 11d вогнутых ребер соединены с двумя вертикальными стенками 11c, 11c, соответственно. Два фланца 11e, 11e соединены с двумя линиями 11d, 11d вогнутых ребер, соответственно.

Производственное устройство 20 выгодно применять в следующем первом случае и втором случае.

Первый случай: случай, удовлетворяющий одному или более условиям между условием, что заготовка 24 сделана из стального листа со сверхвысокой прочностью на растяжение, имеющего прочность на растяжение 1180 МПа или более, условием, что расстояние проекции вертикальной стенки 11c в направлении по высоте продукта в качестве высоты штампованного элемента 11 или его промежуточного элемента 11-1 составляет 70 мм или более, условием, что радиус R1 кривизны линии 11d вогнутого ребра штампованного элемента 11 или его промежуточного элемента 11-1 составляет 10 мм или менее на изображении сбоку, и условием, что радиус R2 кривизны на внутренней периферической стороне изогнутого участка 13 штампованного элемента 11 или его промежуточного элемента 11-1 составляет 100 мм или менее на изображении сверху.

Второй случай: случай, удовлетворяющий по меньшей мере двум условиям между условием, что заготовка 24 сделана из стального листа со сверхвысокой прочностью на растяжение, имеющего прочность на растяжение 1180 МПа или более, условием, что высота (расстояние проекции продукта вертикальной стенки 11c в направлении по высоте) штампованного элемента 11 или его промежуточного элемента 11-1 составляет 55 мм или более, условием, что радиус R1 кривизны линии 11d вогнутого ребра штампованного элемента 11 или его промежуточного элемента 11-1 составляет 15 мм или менее на изображении сбоку, и условием, что радиус R2 кривизны на внутренней стороне изогнутого участка 13 штампованного элемента 11 или его промежуточного элемента 11-1 составляет 140 мм или менее на изображении сверху.

Это потому, что, если штамповка обычным способом свободного изгиба выполняется на заготовке 24 в первом случае или втором случае, трещины будут возникать во фланце 11e на внутренней периферической стороне изогнутого участка 13 полученного штампованного элемента 11 или его промежуточного элемента 11-1, и, вследствие этого, будет признана важность применения производственного устройства 20.

Подушка 22 матрицы прессует участок заготовки 24, формуемый в часть верхней пластины 11a на изогнутом участке 13 штампованного элемента 11, с прикладываемым давлением, которое составляет 1,0 МПа или более и менее чем 32,0 МПа, или проходит рядом или входит в контакт с упомянутым выше участком заготовки 24 поддерживая при этом величину промежутка относительно пуансона 23 на расстоянии, соответствующем 1,0-1,1 толщины листа заготовки 24.

Таким образом, несмотря на то, что деформация вне плоскости на упомянутом выше участке заготовки 24 устраняется подушкой 22 матрицы, промежуточный элемент 11-1 штампованного элемента 11 изготовляется путем выполнения штамповки, которое описано ниже.

То есть, при обработке штампованием в состоянии, в котором участок заготовки 24, формуемый в торцевой участок 11f в первом направлении верхней пластины 11a, находится в той же плоскости, что и участок заготовки 24, формуемый в верхнюю пластину 11a, матрица 21 и пуансон 23 относительно двигаются в направлениях, в которых матрица 21 и пуансон 23 приближаются друг к другу.

Таким образом, формуются вертикальная стенка 11c, линия 11d вогнутого ребра и фланец 11e на внутренней периферической стороне изогнутого участка 13, в то время как участок заготовки 24, формуемый в торцевой участок 11f, вынужден перемещаться в плоскости (скользить) по участку матрицы 21, на котором будет сформована верхняя пластина 11a.

Таким образом, изготовляют промежуточный элемент 11-1 штампованного элемента 11.

Фигура 3 представляет собой пояснительный чертеж, иллюстрирующий взаимное расположение между механизмом 25 формования содействующего втеканию материала участка и участком 23b формования линии вогнутого ребра производственного устройства 20 и заготовки 24.

В дополнение к выполнению штамповки посредством изгибающего формования с использованием способа свободного изгиба, раскрытого в патентных документах 1 и 2 и т.п., в производственном устройстве 20, как проиллюстрировано на фигурах 1 и 3, в матрице 21 и пуансоне 23, соответственно, производственного устройства 20 предусмотрено углубление 21a и выступ 23a в качестве механизма 25 формования содействующего втеканию материала участка для обеспечения содействующего втеканию материала участка 19 в заготовке 24. механизм 25 формования содействующего втеканию материала участка состоит из углубления 21a, которое предусмотрено в матрице 21, и выступа 23a, который предусмотрен в пуансоне 23.

Во время выполнения штамповки, как проиллюстрировано на фигуре 2, производственное устройство 20 использует механизм 25 формования содействующего втеканию материала участка для обеспечения содействующего втеканию материала участка 19 вблизи (например, только на фланце, или на фланце и линии вогнутого ребра) участка заготовки 24, формуемого во фланец 11e на внутренней периферической стороне изогнутого участка 13 промежуточного элемента 11-1.

Как проиллюстрировано на фигурах 2 и 3, предпочтительно механизм 25 формования содействующего втеканию материала участка обеспечивает содействующий втеканию материала участок 19 в области, которая находится за пределами области (заштрихованная область на фигуре 3) заготовки 24, формуемой в штампованный элемент 11. Таким образом, за счет отрезания наружного края фланца 11e промежуточного элемента 11-1 в качестве линии обрезки, можно не оставлять следа содействующего втеканию материала участка 19 в штампованном элементе 11.

В случае, когда допустимо оставлять след содействующего втеканию материала участка 19 в штампованном элементе 11, содействующий втеканию материала участок 19 может быть предусмотрен в области заготовки 24 (заштрихованная область на фигуре 3), формуемой в штампованный элемент 11.

Далее, будет более подробно описан механизм 25 формования содействующего втеканию материала участка.

Фигура 4 представляет собой пояснительный чертеж, иллюстрирующий поперечное сечение обычного пуансона 23-1, в котором не предусмотрен механизм 25 формования содействующего втеканию материала участка, которое соответствует поперечному сечению A-A на фигуре 1.

Фигура 5 представляет собой пояснительный чертеж, иллюстрирующий взаимное расположение между заготовкой 24 и механизмом 25 формования содействующего втеканию материала участка и участком 23b формования линии вогнутого ребра производственного устройства 20, и места поперечных сечений B, C и D.

Фигура 6 представляет собой диаграмму, иллюстрирующую разницу длины линий поперечного сечения (величин втекания) относительно обычного пуансона на участке формования фланца пуансона 23 при поперечном сечении B, C и D. В поперечном сечении B, C и D на диаграмме на фигуре 6, левая сторона иллюстрирует случай согласно обычному способу, а правая сторона иллюстрирует случай согласно способу настоящего изобретения. Кроме того, поперечные сечения под диаграммой на фигуре 6 иллюстрируют соответствующие формы заготовки 24 при поперечном сечении B, C и D.

Фигура 7 представляет собой пояснительный чертеж, иллюстрирующий поперечное сечение A-A пуансона 23, в котором предусмотрен механизм 25 формования содействующего втеканию материала участка.

В упомянутом выше первом случае или втором случае, если штамповка заготовки 24 выполняется способом свободного изгиба с использованием обычного пуансона 23-1, образование трещин будет происходить на участке «a», показанном на фигуре 4.

Как проиллюстрировано на фигурах 5 и 6 согласно настоящему изобретению, за счет обеспечения механизма 25 формования содействующего втеканию материала участка, который состоит из углубления 21a и выступа 23a, за счет штамповки в промежуточном элементе 11-1 предусмотрен содействующий втеканию материала участок 19.

Поперечные сечения B, C и D на фигурах 5 и 6 представляют собой поперечные сечения в направлении втекания материала, которое параллельно прямой линии, которая проходит по касательной к центральному положению (участок «a») внутренней окружности изогнутого участка 13 на изображении сверху, перпендикулярно верхней пластине 11a. Поперечные сечения B, C и D представляют собой поперечные сечения в направлении максимальной главной деформации участка, формуемого во фланец 11e на внутренней периферической стороне изогнутого участка 13.

Содействующий втеканию материала участок 19 предусмотрен так, что длина линий поперечного сечения при поперечном сечении B, C и D постепенно увеличивается с расстоянием от фланца 11e на внутренней периферической стороне изогнутого участка 13.

Форма поперечного сечения содействующего втеканию материала участка 19 не ограничена формой, которая равномерно увеличивается с расстоянием от фланца 11e на внутренней периферической стороне изогнутого участка 13 промежуточного элемента 11-1, и может представлять собой форму, которая частично включает участок, на котором длина линии поперечного сечения является постоянной.

То есть, как проиллюстрировано на фигуре 6, по сравнению с обычным способом, в котором не предусмотрен механизм 25 формования содействующего втеканию материала участка, механизм 25 формования содействующего втеканию материала участка способа настоящего изобретения предусмотрен, так что разница длины линий поперечного сечения (величина наплыва) относительно обычного пуансона участка формования фланца пуансона 23 увеличивается в каждом поперечном сечении B, C и D, и так что разница длины линий поперечного сечения (величина наплыва) в поперечном сечении C увеличивается больше, чем разница длины линий поперечного сечения (величина наплыва) в поперечном сечении B, а разница длины линий поперечного сечения (величина наплыва) в поперечном сечении D увеличивается больше, чем разница длины линий поперечного сечения (величина наплыва) в поперечном сечении C.

Другими словами, в настоящем изобретении механизм 25 формования содействующего втеканию материала участка, имеющего форму, которая увеличивает разницу длины линий поперечного сечения (величину втекания) в каждом поперечном сечении B, C и D, предусмотрен в матрице 21 в виде углубления 21a, а также предусмотрен в пуансоне 23 в виде выступа 23a.

Например, как проиллюстрировано на фигуре 7, содействующий втеканию материала участок 19 является иллюстративным и предусмотрен в виде выступа, имеющего внешнюю форму, которую получают соединением точки пересечения линии 11d вогнутого ребра и отформованного фланца 11e изогнутого участка 13 и торцевого участка 24a заготовки 24 во время начала формования.

Фигура 8 представляет собой пояснительный чертеж, иллюстрирующий взаимное расположение между заготовкой 24 и механизмом 25 формования содействующего втеканию материала участка и участком 23b формования линии вогнутого ребра производственного устройства 20, и места поперечных сечений B, C и D.

Как описано выше, разница изменения величины втекания материала, которая вызвана механизмом 25 формования содействующего втеканию материала участка, увеличивается с расстоянием от участка «a» заготовки 24 через поперечное сечение B, поперечное сечение C и кроме того поперечное сечение D, как показано широкой стрелкой на фигуре 8.

Следует заметить, что образование трещин на участке «a» заготовки 24, показанное на фигуре 4, происходит, когда локально увеличивается сила натяжения в направлении по окружности, которая составляет не меньше, чем предел прочности при разрыве заготовки 24. Вследствие этого, если участку «a» придается изменение разницы длины линий поперечного сечения, более вероятно, что на участке «a» будет происходить образование трещин. Соответственно, на участке «a» практически может быть не обеспечено изменение разницы длины линий поперечного сечения. Кроме того, достаточно установить область, которая обеспечивает изменение разницы длины линий поперечного сечения (величина наплыва), в качестве области вплоть до положения, в котором перед формованием присутствует заготовка 24, то есть вплоть до торцевого участка 24a, проиллюстрированного на фигуре 7.

Далее, будет описана функция механизма 25 формования содействующего втеканию материала участка.

Фигура 9 представляет собой пояснительный чертеж, который показывает причину, почему за счет обеспечения механизма 25 формования содействующего втеканию материала участка предотвращается образование трещин на участке «a» заготовки 24, который состоит из углубления 21a и выступа 23a в матрице 21 и пуансоне 23.

Образование трещин на участке «a» заготовки 24 может быть приписано большой силе F натяжения в направлении по окружности линии 11d вогнутого ребра, которая расположена в верхней части участка «a» в заготовке 24. В настоящем изобретении, за счет обеспечения механизма 25 формования содействующего втеканию материала участка в матрице 21 и пуансоне 23 и выполнения штамповки, увеличивается величина наплыва заготовки 24 на наружную сторону относительно участка «a».

Таким образом, вследствие того, что величина наплыва заготовки 24 увеличивается от участка «a», увеличивается величина наплыва заготовки 24 в участок «a». То есть величина наплыва заготовки 24 в участок заготовки 24, формуемый в изогнутый участок 13, увеличивается посредством механизма 25 формования содействующего втеканию материала участка. Хотя направление основного напряжения деформации в участке заготовки 24, подлежащем формованию в изогнутый участок 13, существенно не изменяется, уменьшается величина его деформации.

Таким образом, согласно настоящему изобретению, как проиллюстрировано стрелками на фигуре 9, величина наплыва заготовки 24 на участок заготовки 24, формуемый во фланец 11e на внутренней периферической стороне изогнутого участка 13 штампованного элемента 11, увеличивается по сравнению с обычным способом, в котором не предусмотрен механизм 25 формования содействующего втеканию материала участка.

Таким образом, в заготовке 24, поскольку сила F натяжения в направлении по окружности линии 11d вогнутого ребра, которая расположена в верхней части участка «a», может быть уменьшена, и может быть уменьшена деформирующая нагрузка на участке заготовки 24, подлежащем формованию в изогнутый участок 13, на участке «a» заготовки 24 предотвращается образование трещин.

Фигура 10(a) - Фигура 10(f) представляют собой пояснительные чертежи, которые частично иллюстрируют примеры формы выступа 23a или углубления 23c, которые являются составляющими элементами различных типов механизма 25 формования содействующего втеканию материала участка, который предусмотрен в пуансоне 23.

Как проиллюстрировано на фигуре 10(a), выступ, который является выпуклым в направлении той же стороны, что и верхняя пластина 11a штампованного элемента 11, который был описан выше со ссылкой на фигуру 7, может быть использован в качестве выступа 23a, который является элементом механизма 25 формования содействующего втеканию материала участка, предусмотренного в пуансоне 23.

Как проиллюстрировано на фигуре 10(b), вместо выступа 23a, проиллюстрированного на фигуре 10(a), может быть использовано углубление 23c, которое является выпуклым в направлении стороны, противоположной верхней пластине 11a штампованного элемента 11. В этом случае вряд ли нужно говорить, что в матрице 21 предусмотрен выступ, соответствующий углублению 23c.

Как проиллюстрировано на фигуре 10(c), в случае, когда заготовка 24 небольшая, выступ 23a может быть предусмотрен в области, которая находится в контакте с заготовкой 24.

Как описано ранее, а также как проиллюстрировано на фигуре 10(d), в случае, когда в штампованном элементе 11 допустимо оставлять след содействующего втеканию материала участка 19, в качестве содействующего втеканию материала участка 19 может быть предусмотрен выступ 23a таким образом, чтобы он проходил по области (заштрихованная область на фигуре 3) заготовки 24, формуемый в штампованный элемент 11.

Как проиллюстрировано на фигуре 10(e), в качестве элементов механизма 25 формования содействующего втеканию материала участка может быть предусмотрено два или более независимых выступов 23a.

В дополнение, как проиллюстрировано на фигуре 10(f), выступ 23a может быть предусмотрен со ступенчатой формой в направлении, параллельном направлению заготовки 12 по толщине листа.

Таким образом, механизм 25 формования содействующего втеканию материала участка обеспечивает один или более содействующих втеканию материала участков 19, которые увеличивают величину втекания, на которую участок заготовки 24, формуемый в торцевой участок 11f промежуточного элемента 11-1, перетекает в участок заготовки 24, формуемый во фланец 11e на внутренней периферической стороне изогнутого участка 13 промежуточного элемента 11-1.

Фигура 11(a) и Фигура 11(b) представляют собой пояснительные чертежи, которые, соответственно, иллюстрируют промежуточные элементы 11-2 и 11-3 других штампованных элементов, подлежащих изготовлению с помощью настоящего изобретения.

В описании выше в качестве примера был взят случай изготовления промежуточного элемента 11-1, имеющего форму, проиллюстрированную на фигуре 2, посредством настоящего изобретения. Однако, настоящее изобретение не ограничено описанным выше случаем и также применимо к случаю изготовления промежуточного элемента 11-2, проиллюстрированного на фигуре 11(a), и случаю изготовления промежуточного элемента 11-3, проиллюстрированного на фигуре 11(b), то есть, промежуточных элементов 11-2 и 11-3, которые имеют одно из линии 11b выпуклого ребра, вертикальной стенки 11c, линии 11d вогнутого ребра и фланца 11e, соответственно.

2. Способ изготовления настоящего изобретения

В способе изготовления настоящего изобретения, в основном промежуточный элемент 11-1 штампованного элемента 11 изготовлен способом свободного изгиба с использованием производственного устройства 20.

Штампованный элемент 11, который взят в качестве объекта изготовления настоящего изобретения, предпочтительно удовлетворяет упомянутым выше первому случаю или второму случаю. Это потому, что, в штампованном элементе 11, который удовлетворяет первому случаю или второму случаю, при изготовлении обычным способом свободного изгиба на участке «a» заготовки 24 происходит образование трещин.

То есть участок (заштрихованный участок 18a на фигуре 22) заготовки 24, формуемый в часть верхней пластины 11a изогнутого участка 13 штампованного элемента 11, прессуют давлением, которое составляет 1,0 МПа или более и менее чем 32,0 Мпа, прикладываемым подушкой 22 матрицы, или поддерживая при этом величину промежутка между подушкой 22 матрицы и пуансоном 23 с расстоянием, соответствующим 1,0-1,1 толщины листа заготовки 24, подушку 22 матрицы подводят близко или вводят в контакт с участком (заштрихованный участок 18a на фигуре 22), формуемым в верхнюю пластину 11a изогнутого участка 13 штампованного элемента 11.

Таким образом, устраняя в то же время деформацию вне плоскости участка, формуемого в часть верхней пластины 11a, промежуточный элемент 11-1 штампованного элемента 11 изготавливают путем выполнения штамповки, которая здесь описана.

То есть при обработке штампованием в состоянии, в котором участок заготовки 24, формуемый в торцевой участок 11f в первом направлении верхней пластины 11a, находится в той же плоскости, что и участок заготовки 24, формуемый в верхнюю пластину 11a, матрица 21 и пуансон 23 относительно двигаются в направлениях, в которых матрица 21 и пуансон 23 приближаются друг к другу.

Таким образом, формуют вертикальную стенку 11c, линию 11d вогнутого ребра и фланец 11e на внутренней периферической стороне изогнутого участка 13, в то время, как участок заготовки 24, формуемый в торцевой участок 11f, вынужден перемещаться в плоскости (скользить) по участку матрицы 21, на котором будет сформована верхняя пластина 11a.

За счет этой штамповки, механизм 25 формования содействующего втеканию материала участка, предусмотренный в матрице 21 и пуансоне 23, обеспечивает по меньшей мере один содействующий втеканию материала участок 19 вблизи участка заготовки 24, формуемого во фланец 11e на внутренней периферической стороне изогнутого участка 13 промежуточного элемента 11-1.

Согласно настоящему изобретению, как описано выше со ссылкой на фигуру 9, увеличивается величина наплыва заготовки 24 на участок заготовки 24, формуемый во фланец 11e на внутренней периферической стороне изогнутого участка 13 промежуточного элемента 11-1. Вследствие этого, в заготовке 24, может быть уменьшена сила F натяжения в направлении по окружности линии 11d вогнутого ребра, которая расположена в верхней части участка «a», и таким образом предотвращается образование трещин на участке «a» заготовки 24.

В случае, когда в промежуточном элементе 11-1, который подвергается обработке штампованием согласно способу свободного изгиба посредством производственного устройства 20, нет нежелательной части, промежуточный элемент 11-1 выступает в качестве штампованного элемента 11, который является конечным продуктом. С другой стороны, в случае, когда в промежуточном элементе 11-1 имеется нежелательная часть, промежуточный элемент 11-1 преобразуют в штампованный элемент 11 за счет отрезания (зачистки) нежелательной части, включая содействующий втеканию материала участок 19, беря в качестве линии обрезки наружный краевой участок фланца 11e.

ПРИМЕР 1

В отношении каждого промежуточного элемента 11-1 (иллюстративный вариант осуществления настоящего изобретения), проиллюстрированного на фигуре 2, изготовленного с использованием производственного устройства 20, проиллюстрированного на фигуре 1, и штампованного элемента (сравнительный пример), изготовленного с использованием производственного устройства 14, проиллюстрированного на фигуре 20, максимальный коэффициент уменьшения толщины листа на участке «a» точки пересечения между линией 11d вогнутого ребра и фланцем 11e в центральном положении в направлении по окружности изогнутого участка 13 анализировали методом конечных элементов с использованием компьютера.

Описания промежуточного элемента 11-1 и штампованного элемента, которые анализировали, описаны ниже:

Прочность на растяжение и толщина листа заготовок 24 и 18: 1180 МПа или более, и 1,6 мм;

Высота (расстояние проекции вертикальной стенки 11c в направлении по высоте продукта) промежуточного элемента 11-1 и штампованного элемента: 60 мм;

Радиус R1 кривизны линии 11d вогнутого ребра промежуточного элемента 11-1 и штампованного элемента: 20 мм на изображении сбоку;

Радиус R2 кривизны на внутренней стороне изогнутого участка 13 промежуточного элемента 11-1 и штампованного элемента: 100 мм на изображении сверху.

Согласно этому анализу, если максимальный коэффициент уменьшения толщины листа, рассчитанный с помощью динамического явного метода с использованием метода конечных элементов, составлял 8% или менее, было определено, что не было образования трещин в упомянутой выше точке пересечения, в то время как если максимальный коэффициент уменьшения толщины листа, который был рассчитан аналогичным образом, составлял более чем 13%, было определено, что в упомянутой выше точке пересечения было образование трещин.

В результате, было обнаружено, что максимальный коэффициент уменьшения толщины листа на участке «a» упомянутой выше точки пересечения промежуточного элемента 11-1 (иллюстративный вариант осуществления настоящего изобретения) составлял 8%, и таким образом было определено, что не было образования трещин на участке «a» точки пересечения, тогда как в отличие от этого было обнаружено, что максимальный коэффициент уменьшения толщины листа на участке «a» точки пересечения штампованного элемента (сравнительный пример) составлял 13%, и таким образом было определено, что на участке «a» точки пересечения было образование трещин.

Согласно настоящему изобретению, даже когда штамповка способом свободного изгиба выполняется на заготовке 24 в упомянутом выше первом случае или втором случае, L-образный элемент 11-1 может быть изготовлен, не вызывая образования трещин во фланце 11e на внутренней периферической стороне изогнутого участка 13.

ПРИМЕР 2

В отношении промежуточных элементов 11-1 (иллюстративные варианты осуществления настоящего изобретения), проиллюстрированных на фигуре 2, которые были изготовлены с использованием производственного устройства 20, проиллюстрированного на фигуре 1, и штампованных элементов (сравнительный примеры), изготовленных с использованием производственного устройства 14, проиллюстрированного на фигуре 20, максимальный коэффициент уменьшения толщины листа на участке «a» точки пересечения между линией 11d вогнутого ребра и фланца 11e в центральном положении в направлении по окружности изогнутого участка 13 анализировали методом конечных элементов с использованием компьютера.

Таблица 1 показывает краткое изложение описания промежуточных элементов 11-1 и штампованных элементов, которые анализировали, а также результаты анализа.

Таблица 1.

Согласно этому анализу, если максимальный коэффициент уменьшения толщины листа заготовки 24, имеющей прочность на растяжение 980 Мпа, который был рассчитан с помощью динамического явного метода с использованием метода конечных элементов, составлял 15% или меньше, было определено, что на участке «a» упомянутой выше точки пересечения не было образования трещин, а если максимальный коэффициент уменьшения толщины листа заготовки 24, имеющей прочность на растяжение 1180 Мпа, который был рассчитан аналогичным образом, составлял 10% или меньше, было определено, что в упомянутой выше точке пересечения не было образования трещин.

Как проиллюстрировано в таблице 1, согласно настоящему изобретению, даже когда штамповка способом свободного изгиба выполняется на заготовке 24 в упомянутом выше первом случае или втором случае, L-образный элемент 11-1 может быть изготовлен, не вызывая образования трещин во фланце 11e на внутренней периферической стороне изогнутого участка 13.

ПРИМЕР 3

В отношении промежуточного элемента 30 (иллюстративный вариант осуществления настоящего изобретения) для Т-образного элемента, который проиллюстрирован на фигуре 12, и промежуточного элемента 31 Y-образного элемента, проиллюстрированного на фигуре 13, которые были изготовлены с использованием производственного устройства 20, проиллюстрированного на фигуре 1, максимальный коэффициент уменьшения толщины листа на участке «a» точки пересечения между линией вогнутого ребра и фланца в центральном положении в направлении по окружности изогнутого участка, анализировали методом конечных элементов с использованием компьютера.

Таблица 2 показывает краткое изложение описания промежуточных элементов 30 и 31, которые анализировали, а также результаты анализа каждого. Следует заметить, что термин «угол открывания» в таблице 2 относится к углу θ, показанному на фигурах 12 и 13.

Таблица 2.

Согласно этому анализу, если максимальный коэффициент уменьшения толщины листа в случае прочности материала 1180 Мпа, который был рассчитан с помощью динамического явного метода с использованием метода конечных элементов, составлял 10% или меньше, было определено, что в упомянутой выше точке пересечения не было образования трещин.

Как проиллюстрировано в таблице 2, согласно настоящему изобретению, даже когда штамповка способом свободного изгиба выполняется на заготовке 24 в упомянутом выше первом случае или втором случае, промежуточный элемент 30 для T-образного элемента и промежуточного элемента 31 для Y-образного элемента может быть изготовлен, не вызывая образования трещин во фланце 11e на внутренней периферической стороне изогнутого участка 13.

Изобретения группы относятся к обработке металлов давлением и могут быть использованы для штамповки элемента с корытообразной формой поперечного сечения способом свободного изгиба заготовки из стального листа со сверхвысокой прочностью на растяжение. Вблизи участка заготовки формуемого во фланец на внутренней периферической стороне изогнутого участка элемента предусмотрен содействующий втеканию материала участок, который увеличивает величину изогнутого участка, который перетекает в участок заготовки, формуемый во фланец на внутренней периферической стороне изогнутого участка. Устраняется трещинообразование во фланце на внутренней периферической стороне изогнутого участка. 2 н. и 21 з.п. ф-лы, 22 ил., 2 табл.

1. Способ изготовления штампованного элемента кузова автомобиля корытообразной формы поперечного сечения, имеющей изогнутый участок, включающий расположение заготовки в штамповочном устройстве для изгибающего формования между матрицей и подушкой матрицы, и пуансоном, который обращен к матрице и подушке матрицы, и ее формование штамповкой, при которой участок заготовки формуют в часть верхней пластины изогнутого участка посредством подушки матрицы, путем приближения или введения в контакт подушки матрицы с участком заготовки, формуемым в часть верхней пластины изогнутого участка при поддержании зазора между подушкой матрицы и пуансоном не меньше толщины листа заготовки и не больше чем 1,1 толщины листа заготовки, и при расположении участка заготовки, формуемого в торцевой участок верхней пластины в первом направлении, в той же плоскости, что и участок заготовки, формуемый в верхнюю пластину, вертикальную стенку, линию вогнутого ребра и фланец на внутренней периферической стороне изогнутого участка, и перемещении участка заготовки, формуемого в торцевой участок верхней пластины в первом направлении, в плоскости по участку матрицы, на котором будет сформована верхняя пластина, при относительном перемещении и приближении матрицы и пуансона друг к другу, при штамповке вблизи участка заготовки, формуемого во фланец на внутренней периферической стороне изогнутого участка штампованного элемента, выполняют один или более содействующих втеканию материала участков, которые увеличивают величину втекания, на которую участок заготовки, формуемый в торцевой участок, перетекает в участок заготовки, формуемый во фланец на внутренней периферической стороне изогнутого участка, причем содействующий втеканию материала участок выполняют формой, длина линий поперечных сечений которой в направлении втекания материала, проходящих параллельно прямой линии, касательной к центральному положению внутренней окружности изогнутого участка, постепенно увеличивается с расстоянием от фланца на внутренней периферической стороне изогнутого участка.

2. Способ по п. 1, в котором изготавливают штампованный элемент, содержащий верхнюю пластину, продолжающуюся в первом направлении, линию выпуклого ребра, соединенную с торцевым участком верхней пластины в направлении, перпендикулярном первому направлению, вертикальную стенку, соединенную с линией выпуклого ребра, линию вогнутого ребра, соединенную с вертикальной стенкой, и фланец, соединенный с линией вогнутого ребра, причем изогнутый участок выполняют с L-образной формой верхней пластины, который образуют линией выпуклого ребра, вертикальной стенкой и изогнутой линией вогнутого ребра.

3. Способ по п. 1, в котором изготавливают штампованный элемент, содержащий верхнюю пластину, продолжающуюся в первом направлении, линию выпуклого ребра, соединенную с торцевым участком верхней пластины в направлении, перпендикулярном первому направлению, вертикальную стенку, соединенную с линией выпуклого ребра, линию вогнутого ребра, соединенную с вертикальной стенкой, и фланец, соединенный с линией вогнутого ребра, причем изогнутый участок выполняют с Т-образной формой верхней пластины, который образуют линией выпуклого ребра, вертикальной стенкой и изогнутой линией вогнутого ребра.

4. Способ по п. 1, в котором изготавливают штампованный элемент, содержащий верхнюю пластину, продолжающуюся в первом направлении, линию выпуклого ребра, соединенную с торцевым участком верхней пластины в направлении, перпендикулярном первому направлению, вертикальную стенку, соединенную с линией выпуклого ребра, линию вогнутого ребра, соединенную с вертикальной стенкой, и фланец, соединенный с линией вогнутого ребра, причем изогнутый участок выполняют с Y-образной формой верхней пластины, который образуют линией выпуклого ребра, вертикальной стенкой и изогнутой линией вогнутого ребра.

5. Способ по п. 1, в котором используют заготовку, содержащую стальной лист со сверхвысокой прочностью на растяжение, имеющий прочность на растяжение 1180 МПа или более, при этом штампованный элемент изготавливают высотой, составляющей 70 мм или более, которая определена по расстоянию проекции вертикальной стенки в направлении по высоте, радиусом кривизны линии вогнутого ребра, составляющим 10 мм или менее на изображении сбоку, и радиусом кривизны на внутренней периферической стороне изогнутого участка, составляющим 100 мм или менее на изображении сверху.

6. Способ по п. 1, в котором используют заготовку, содержащую стальной лист со сверхвысокой прочностью на растяжение, имеющий прочность на растяжение 1180 МПа или более, при этом штампованный элемент изготавливают высотой, составляющей 55 мм или более, которая определена по расстоянию проекции вертикальной стенки в направлении по высоте, радиусом кривизны линии вогнутого ребра, составляющим 15 мм или менее на изображении сбоку, и радиусом кривизны на внутренней периферической стороне изогнутого участка, составляющим 140 мм или менее на изображении сверху.

7. Способ по любому из пп. 1-6, в котором в заготовке содействующий втеканию материала участок предусмотрен в области, которая находится за пределами области, формуемой в штампованный элемент.

8. Способ по любому из пп. 1-7, в котором содействующий втеканию материала участок выполняют формой, длина линий поперечных сечений которой увеличивается и является частично постоянной.

9. Способ по любому из пп. 1-8, в котором содействующий втеканию материала участок выполняют в виде выпуклого валика, выпуклого в направлении той же стороны, что и верхняя пластина штампованного элемента, или в виде вогнутого валика, выпуклого в направлении стороны, противоположной верхней пластине штампованного элемента.

10. Способ по любому из пп. 1-9, в котором содействующий втеканию материала участок выполняют по меньшей мере в области, в которой присутствует заготовка.

11. Способ по любому из пп. 1-10, в котором содействующий втеканию материала участок выполняют ступенчатой формы в направлении, параллельном направлению заготовки по толщине листа.

12. Способ по любому из пп. 1-11, в котором содействующий втеканию материала участок выполняют внешней формой, полученной соединением точки пересечения линии вогнутого ребра и фланца в отформованном изогнутом участке и торцевого участка заготовки в начале формования.

13. Способ по п. 1, в котором изготавливают штампованный элемент, содержащий верхнюю пластину, продолжающуюся в первом направлении, две линии выпуклых ребер, соединенных с обоими торцевыми участками верхней пластины в направлении, перпендикулярном первому направлению, две вертикальные стенки, соединенные с двумя линиями выпуклых ребер, соответственно, две линии вогнутых ребер, соединенные с двумя вертикальными стенками, соответственно, и два фланца, соединенных с двумя линиями вогнутых ребер, соответственно.