Изобретение относится к производству строительных материалов, а именно к составам минеральных вяжущих веществ на жидком стекле, и может быть использовано при изготовлении строительных изделий и конструкций.

Известно вяжущее, включающее высокомодульное жидкое стекло, бифторид калия и нефелиновый шлам [Авторское свидетельство СССР №1527204, кл. С 04 В 7/00, 1990].

Недостатками этого вяжущего являются короткие сроки схватывания и использование в качестве щелочного компонента дорогостоящего промышленного жидкого стекла.

Наиболее близким аналогом к описываемому изобретению является вяжущее, включающее алюмосиликатный компонент - золу-унос, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области - 55,6-62,5 мас.% и щелочной компонент - углеродсодержащее жидкое стекло, изготовленное из микрокремнезема - многотоннажного отхода при производстве кристаллического кремния на Братском алюминиевом заводе и содержащее в своем составе до 6-7 мас.% высокодисперсных углеродистых примесей: графита и карборунда, с силикатным модулем n=1 и плотностью р=1,45-1,49 г/см3 - 37,5-44,4 мас.% [Патент RU №2130904 С1, С 04 В 12/04, С 04 В 7/28, 27.05.1999, 5 с.].

Недостатком описываемого вяжущего являются сравнительно короткие сроки схватывания.

Задачей, решаемой предлагаемым изобретением, является повышение качества вяжущего.

Технический результат - удлинение сроков схватывания.

Указанный технический результат при осуществлении изобретения достигается тем, что вяжущее, включающее алюмосиликатный компонент - золу-унос, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области, и щелочной компонент - углеродсодержащее жидкое стекло, изготовленное из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащее до 6-7 мас.% высокодисперсных углеродистых примесей графита - С и карборунда - SiC, с силикатным модулем n=1, содержит указанное жидкое стекло плотностью р=1,27-1,48 г/см3 и дополнительно добавку - замедлитель схватывания вяжущего - молочную сыворотку - отход производства молочных продуктов ООО “Молоко” г. Братска, при следующем соотношении компонентов, мас.%:

указанное жидкое стекло 34,0-44,7

указанная зола-унос 54,5-65,8

указанная молочная сыворотка

(в пересчете на сухое вещество) 0,3-0,9

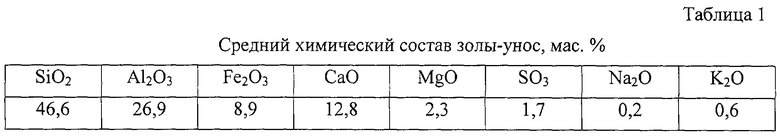

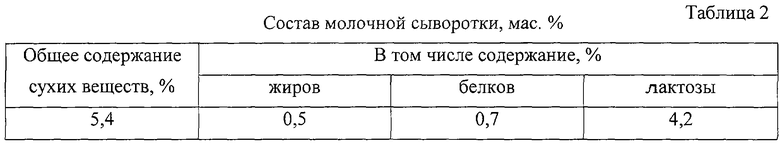

Химический состав золы-унос представлен в табл.1, состав молочной сыворотки - в табл.2.

Вяжущее для определения сроков схватывания готовилось следующим образом.

Из золы-унос и углеродсодержащего жидкого стекла из микрокремнезема с силикатным модулем n=1 и плотностью р=1,36 г/см3 готовилось тесто нормальной густоты, к которому добавлялась молочная сыворотка в количестве 0,95% от массы золы (в пересчете на сухое вещество). После этого тесто тщательно перемешивалось и на нем определялись сроки схватывания вяжущего.

Аналогично приготовлены еще 8 составов. Предлагаемые составы и результаты испытаний на сроки схватывания приведены в табл.3.

Анализ полученных данных показывает, что сроки схватывания предлагаемого вяжущего соответствуют необходимым требованиям: 46-62 мин (начало схватывания) и 176-335 мин (конец схватывания). Кроме того, предлагаемое вяжущее более полно позволяет решать экологические проблемы, так как, помимо отходов металлургической промышленности (микрокремнезем) и теплоэнергетики (зола-унос), используется еще и отход пищевой промышленности (молочная сыворотка), т.е. три вида отхода (в прототипе же используется только два).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОЙ БЕТОННОЙ СМЕСИ ДЛЯ МОНОЛИТНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2237639C2 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2458875C2 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2458876C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2440319C1 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237630C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2004 |

|

RU2259970C1 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237633C2 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237632C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2259968C1 |

| ВЯЖУЩЕЕ | 2003 |

|

RU2237634C1 |

Изобретение относится к производству строительных материалов, а именно к составам минеральных вяжущих веществ на жидком стекле, и может быть использовано при изготовлении строительных изделий и конструкций. Техническим результатом является повышение качества вяжущего, удлинение сроков схватывания. Вяжущее, включающее алюмосиликатный компонент - золу-унос, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области и щелочной компонент - углеродсодержащее жидкое стекло, изготовленное из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащее до 6-7 мас.% высокодисперсных углеродистых примесей графита - С и карборунда - SiC, с силикатным модулем n=1, содержит указанное жидкое стекло плотностью р=1,27-1,48 г/см3 и дополнительно добавку - замедлитель схватывания вяжущего - молочную сыворотку - отход производства молочных продуктов ООО “Молоко” г. Братска, при следующем соотношении компонентов, мас.%: указанное жидкое стекло 34,0 - 44,7, указанная зола-унос 54,5 - 65,8, указанная молочная сыворотка (в пересчете на сухое вещество) 0,3 - 0,9. 3 табл.

Вяжущее, включающее алюмосиликатный компонент - золу-унос, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области и щелочной компонент - углеродсодержащее жидкое стекло, изготовленное из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащее до 6-7 мас.% высокодисперсных углеродистых примесей графита - С и карборунда - SiC, с силикатным модулем n=1, отличающееся тем, что оно содержит указанное жидкое стекло плотностью ρ=1,27-1,48 г/см3 и дополнительно добавку-замедлитель схватывания вяжущего - молочную сыворотку - отход производства молочных продуктов ООО “Молоко” г. Братска, при следующем соотношении компонентов, мас.%:

Указанное жидкое стекло 34,0 - 44,7

Указанная зола-унос 54,5 - 65,8

Указанная молочная сыворотка

(в пересчете на сухое вещество) 0,3 - 0,9

| ВЯЖУЩЕЕ | 1997 |

|

RU2130904C1 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2138455C1 |

| Строительная смесь для изготовления плит методом горячего прессования | 1981 |

|

SU1016268A1 |

| Бетонная смесь | 1977 |

|

SU643462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130438C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2130910C1 |

| US 4306912 А, 22.12.1981. | |||

Авторы

Даты

2004-10-10—Публикация

2002-12-26—Подача