Настоящее изобретение относится к рельсовой стали с превосходным сочетанием характеристик износостойкости и усталостной прочности при контакте качения, требуемых для обычных и тяжелогрузных железнодорожных путей.

Возрастание скоростей и грузоподъемности поездов сделало железнодорожные перевозки более эффективными. Однако это возрастание также означает более трудные условия эксплуатации рельсов, и требуются дальнейшие усовершенствования характеристик материала рельсов, чтобы сделать их более выносливыми и устойчивыми к возросшим напряжениям и прилагаемым циклическим нагрузкам. Усиление износа является в особенности выраженным на криволинейных участках с резкими изгибами при высокой интенсивности движения и большой долей грузовых перевозок, и сокращение эксплуатационного ресурса рельса может стать значительным и нежелательным. Однако в последние годы эксплуатационная долговечность рельса была резко улучшена благодаря усовершенствованиям в технологиях термической обработки для дополнительного упрочнения рельсов и разработке высокопрочных рельсов с использованием эвтектоидной углеродистой стали, имеющей тонкопластинчатую перлитную структуру.

На прямолинейных и плавно скругленных участках железнодорожных путей, где требуется меньшая износоустойчивость, повторяющиеся контакты между колесами и рельсами могут вызывать контактную усталость (RCF), обусловленную контактом качения, на поверхности головки рельса. Этот эффект обусловливается распространением усталостных трещин, начинающихся с верхней плоской поверхности головки рельса вглубь последнего. Дефекты, называемые «скалывание поверхности головки», или «темная пятнистость», возникают главным образом, но не исключительно на прямых участках высокоскоростных железнодорожных путей и обусловлены накоплением повреждений в центре поверхности головки рельса, которые возникают из-за повторяющегося контакта между колесами и рельсами.

Эти дефекты могут быть устранены прошлифовыванием поверхности головки рельса с заданными интервалами. Однако стоимости рельсошлифовального вагона и работ высоки, и время шлифования ограничено исполнением графика движения поездов.

Еще одно решение состоит в повышении скорости износа поверхности головки рельса, чтобы обеспечить возможность истирания накопленных повреждений до возникновения дефектов. Скорость износа рельсов может быть повышена путем уменьшения их твердости, поскольку их износоустойчивость зависит от твердости стали. Однако простое снижение твердости стали вызывает пластическую деформацию на поверхности головки рельса, которая, в свою очередь, обусловливает утрату оптимального профиля и появление усталостных трещин при контакте качения.

Рельсы с бейнитной структурой изнашиваются больше, чем рельсы с перлитной структурой, поскольку они состоят из мелких диспергированных частиц карбида в мягкой ферритной матрице. Поэтому колеса, катящиеся по рельсам с бейнитной структурой, обусловливают легкое выкрашивание карбида из ферритной матрицы. Ускоренный таким образом износ удаляет слой с усталостными повреждениями с поверхности головки рельса на головке рельса. Низкой прочности ферритной матрицы можно противодействовать добавлением хрома или других легирующих элементов до более высокого процентного содержания, чтобы добиться требуемой высокой прочности после прокатки. Однако повышенные количества легирующих добавок не только являются дорогостоящими, но и могут также формировать твердую и хрупкую структуру в сварных швах между рельсами. Такие бейнитные стали оказываются более чувствительными к растрескиванию в результате коррозии при напряжении и требуют более строгого контроля остаточных напряжений. Более того, должна быть улучшена эффективность алюминотермической сварки и стыковой сварки оплавлением сталей с бейнитной структурой.

Рельсы с перлитной структурой включают комбинацию мягкого феррита и тонких пластинок твердого цементита. На поверхности головки рельса, которая контактирует с колесами, мягкий феррит выдавливается, оставляя только тонкие пластинки твердого цементита. Этот цементит и эффект наклепа обеспечивают необходимую износоустойчивость рельсов. Прочность этих перлитных сталей достигается с помощью легирующих добавок, ускоренного охлаждения или их комбинацией. Использование этих средств сокращает межпластинчатое расстояние. Повышение твердости стали обусловливает возрастание износоустойчивости. Однако при значениях твердости около 360 НВ (число твердости по Бринеллю) и выше скорость износа настолько мала, что дальнейшее повышение твердости не дает существенного прироста скорости износа. Однако улучшения устойчивости к контактной усталости, обусловленной контактом качения, были заметны при увеличении твердости вплоть до ~400 НВ, которую в общем считают верхним пределом твердости для эвтектоидных и доэвтектоидных сталей с полностью перлитной микроструктурой.

Однако в условиях практической эксплуатации стойкость к возникновению контактной усталости (RCF), обусловленной контактом качения, этих высокопрочных перлитных сталей нуждается в дополнительном улучшении, чтобы отсрочить инициирование усталостных трещин при контакте качения и тем самым увеличить временные интервалы между операциями шлифования рельсов.

Поэтому цель настоящего изобретения состоит в представлении высокопрочных рельсов, которые устойчивы к контактной усталости, обусловленной контактом качения, в то же время сохраняют превосходную износоустойчивость современных рельсов, подвергнутых термической обработке.

Цель изобретения была достигнута с помощью высокопрочной перлитной рельсовой стали с превосходным сочетанием характеристик износоустойчивости и усталостной прочности при контакте качения, содержащей (в весовых процентах):

от 0,88 до 0,95% углерода,

от 0,75 до 0,95% кремния,

от 0,80 до 0,95% марганца,

от 0,05 до 0,14% ванадия,

не более 0,008% азота,

не более 0,030% фосфора,

от 0,008 до 0,030% серы,

не более 2,5 частей на миллион (ppm) водорода,

не более 0,10% хрома,

не более 0,010% алюминия,

не более 20 ppm кислорода,

остальное количество составляют железо и неизбежные примеси.

Стали с химическим составом согласно изобретению показали очень хорошие характеристики износоустойчивости по сравнению с общеупотребительными до- и заэвтектоидными перлитными сталями. Авторы настоящего изобретения обнаружили, что сбалансированный химический состав обеспечивает весьма износоустойчивый перлит, содержащий очень тонкодисперсные карбонитриды ванадия. Более того, устойчивость к контактной усталости (RCF), обусловленной контактом качения, является значительно более высокой, чем таковая у сравнимых общеизвестных рельсов. Такое улучшение обусловливается совместным действием ряда факторов. Во-первых, смещение в заэвтектоидную область фазовой диаграммы «железо-углерод» повышает объемную долю твердого цементита в микроструктуре. Однако при относительно медленном охлаждении, испытываемом рельсами, такие высокие концентрации углерода могут вести к образованию вредных сетчатых структур хрупкого цементита на границах зерен. Для предотвращения образования цементита на границах зерен было предназначено намеренное добавление в состав большего количества кремния и ванадия. Эти добавки также исполняют вторую, и в равной мере важную, функцию. Кремний представляет собой средство упрочнения твердого раствора и повышает прочность перлитного феррита, чем увеличивается устойчивость перлита к инициированию контактной усталости (RCF). Подобным образом, выделение тонкодисперсных карбонитридов ванадия внутри перлитного феррита повышает его прочность и тем самым устойчивость к RCF этой комбинированной перлитной микроструктуры. Дополнительным признаком разработанного состава является ограничение содержания азота для предотвращения преждевременного выпадения грубодисперсных фаз нитрида ванадия, так как они не способствуют повышению прочности перлитного феррита. Этим гарантируется, что добавки ванадия остаются в растворе внутри аустенита до более низких температур и поэтому выделяются в виде тонкодисперсных фаз. Ванадий в растворе также действует как средство, способствующее закаливанию, для улучшения параметров кристаллической решетки перлита. Таким образом, в конкретном разработанном составе, заявленном в этом варианте исполнения, использованы разнообразные характерные признаки индивидуальных элементов для создания микроструктуры с весьма желательным сочетанием устойчивости к износу и контактно-усталостным дефектам (RCF). Тем самым повышенная устойчивость к износу и RCF может быть достигнута при более низких значениях твердости. Поскольку повышенную твердость обычно связывают с более высокими остаточными напряжениями в рельсе, пониженная твердость означает, что эти остаточные напряжения в рельсе согласно изобретению снижены, что является в особенности благоприятным для сокращения скорости роста усталостных трещин. Механические свойства сталей в соответствии с изобретением подобны традиционной стали сорта Grade 350 HT, которую обычно используют на крутых изгибах и на внутреннем рельсе криволинейных участков пути с большим наклоном. Дополнительное улучшение могло бы быть получено путем подвергания рельса ускоренному охлаждению после горячей прокатки или термической обработки.

В варианте осуществления изобретения минимальное количество азота составляет 0,003%. Надлежащее максимальное содержание азота было найдено равным 0,007%.

Ванадий образует карбиды ванадия или нитриды ванадия, в зависимости от количества присутствующего в стали азота и от температуры. В принципе, присутствие выделившихся фаз повышает прочность и твердость сталей, но эффективность выделившихся фаз снижается, когда они выделяются при высоких температурах в виде грубодисперсных частиц. Если содержание азота слишком велико, существует усиленная тенденция к образованию нитридов ванадия при высоких температурах вместо тонкодисперсных карбидов ванадия при более низких температурах. Авторы настоящего изобретения обнаружили, что, когда содержание азота было меньше 0,007%, количество нежелательных нитридов ванадия было малым по сравнению с желательными карбидами ванадия, то есть не наблюдалось никаких вредных последствий присутствия нитридов ванадия, тогда как благоприятный эффект присутствия тонкодисперсных карбидов ванадия был сильным. Минимальное количество азота на уровне 0,003% представляет собой практический нижний предел, который максимизирует эффективность дорогостоящих добавок ванадия для обеспечения того, что при более высоких температурах относительно грубодисперсные выделившиеся фазы нитрида ванадия будут составлять только очень малую долю. Надлежащим максимальным значением для азота является 0,006% или даже 0,005%.

В одном варианте осуществления изобретения минимальное количество ванадия составляет 0,08%. Пригодное максимальное содержание было найдено на уровне 0,13%. Предпочтительно ванадий содержится в количестве по меньшей мере 0,08% и/или не более 0,12%. Чтобы обеспечить тонкое распределение карбонитридов ванадия, авторы настоящего изобретения нашли, что оптимальным и предпочтительным является количество ванадия около 0,10%. Благоприятный эффект сокращается с увеличением количества и становится экономически неоправданным.

Углерод представляет собой наиболее рентабельный упрочняющий легирующий элемент в рельсовых сталях. Надлежащее минимальное содержание углерода было найдено равным 0,90%. Предпочтительный диапазон содержания углерода составляет от 0,90% до 0,95%. Этот диапазон обеспечивает оптимальный баланс между объемной долей твердого цементита и предотвращением кристаллизации вредной сетчатой структуры хрупкого цементита на границах зерен. Углерод также представляет собой мощное средство для повышения твердости, которое способствует снижению температуры трансформации и тем самым образованию более тонкой межпластинчатой структуры. Высокая объемная доля твердого цементита и тонкая межпластинчатая структура обеспечивают износоустойчивость и способствуют повышению устойчивости к контактной усталости (RCF) композиции, включенной в вариант осуществления изобретения.

Кремний улучшает прочность твердого раствора, обеспечивая более твердым феррит в перлитной структуре, в диапазоне концентраций от 0,75 до 0,95%. Содержание кремния от 0,75 до 0,92% было найдено как обеспечивающее хороший баланс пластичности и ударной вязкости рельса, а также свариваемости. При более высоких значениях величины пластичности и ударной вязкости быстро падают, и при более низких значениях быстро уменьшается устойчивость к износу и в особенности к RCF. При рекомендуемых уровнях содержания кремний также создает эффективную защиту от образования любой вредной сетчатой структуры хрупкого цементита на границах зерен. Предпочтительно, минимальное содержание кремния составляет 0,82%. Диапазон от 0,82 до 0,92 оказался обеспечивающим очень хороший баланс пластичности и ударной вязкости рельса, а также свариваемости.

Марганец представляет собой элемент, который способствует повышению прочности, улучшая закаливаемость перлита. Его главное назначение состоит в снижении температуры перлитного превращения. Если его содержание составляет менее 0,80%, действие марганца было найдено недостаточным для достижения желательной закаливаемости при выбранном содержании углерода, и при уровнях содержания выше 0,95% существует повышенная опасность образования мартенсита вследствие ликвации марганца. Высокое содержание марганца затрудняет операцию сварки. В предпочтительном варианте осуществления содержание марганца составляет не более 0,90%. Предпочтительно, содержание фосфора в стали не превышает 0,015%. Предпочтительно, содержание алюминия составляет не выше 0,006%.

Уровни содержания серы должны быть между 0,008 и 0,030%. Причина минимального содержания серы состоит в том, что она образует включения сульфида марганца (MnS), которые действуют как сборник любого остаточного водорода, который может присутствовать в стали. Любой водород в рельсе может приводить к тому, что известно как «трещины от сотрясения», которые представляют собой мелкие трещины с острыми краями, которые могут инициировать появление усталостных трещин в головке (известные как «овальные пятна») при высоких нагрузках от колес. Добавление по меньшей мере 0,008% серы предотвращает вредные влияния водорода. Максимальное значение 0,030% выбрано во избежание охрупчивания структуры. Предпочтительно, максимальное значение составляет не более 0,020%. В предпочтительном варианте осуществления сталь согласно изобретению содержит:

от 0,90 до 0,95% углерода,

от 0,82 до 0,92% кремния,

от 0,80 до 0,95% марганца,

от 0,08 до 0,12% ванадия,

от 0,003 до 0,007% азота,

не более 0,015% фосфора,

от 0,008 до 0,030% серы,

не более 2 ppm водорода,

не более 0,10% хрома,

не более 0,004% алюминия,

не более 20 ppm кислорода,

остальное количество составляют железо и неизбежные примеси,

и имеет перлитную структуру.

Устойчивость к контактной усталости (RCF) и износоустойчивость измеряли с использованием лабораторного двухдискового прибора, подобного устройству, описанному автором R.I. Carrol в диссертации на степень PhD “Rolling Contact Fatigue and surface metallurgy of rail” («Усталостные характеристики в контакте качения и металлургия поверхности рельса»), Отделение конструкционных материалов, Университет Шеффилда, 2005 г. Это оборудование моделирует силы, возникающие, когда колесо катится и пробуксовывает на рельсе. Колесо, которое используют в этих испытаниях, представляет собой колесо соответственно техническим требованиям R8T, которое представляет собой колесо согласно британскому стандарту. Эти оценки не являются частью официальной процедуры сертификации рельсов, но проявили себя как хороший показатель относительных эксплуатационных характеристик различных составов рельсовой стали. Условия испытаний для тестирования износа включают применение контактных напряжений в 750 МПа, 25%-ной пробуксовки и отсутствие смазки, тогда как в испытаниях RCF используют более высокие контактные напряжения в 900 МПа, 5%-ную пробуксовку и водную смазку.

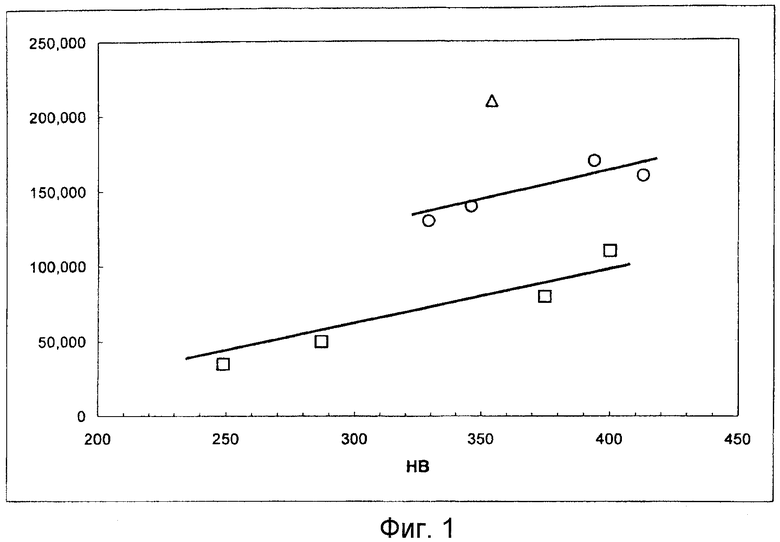

Изобретение демонстрирует, что его устойчивость к контактной усталости при контакте качения является гораздо более высокой, чем для традиционных термообработанных рельсов. В состоянии после прокатки согласно изобретению обеспечивается повышение числа циклов до инициирования трещины более чем на 62% (130000 циклов), по сравнению с перлитными рельсами с твердостью 370 НВ (80000 циклов). Термическая обработка согласно изобретению повышает его RCF-устойчивость еще больше до 160000 циклов.

В одном варианте осуществления изобретения представлен рельс из перлитной стали, имеющий RCF-устойчивость по меньшей мере 130000 циклов до инициирования трещины в условиях испытания на двойном диске с водной смазкой. Как описано выше, эти значения получены в условиях качения и пробуксовки.

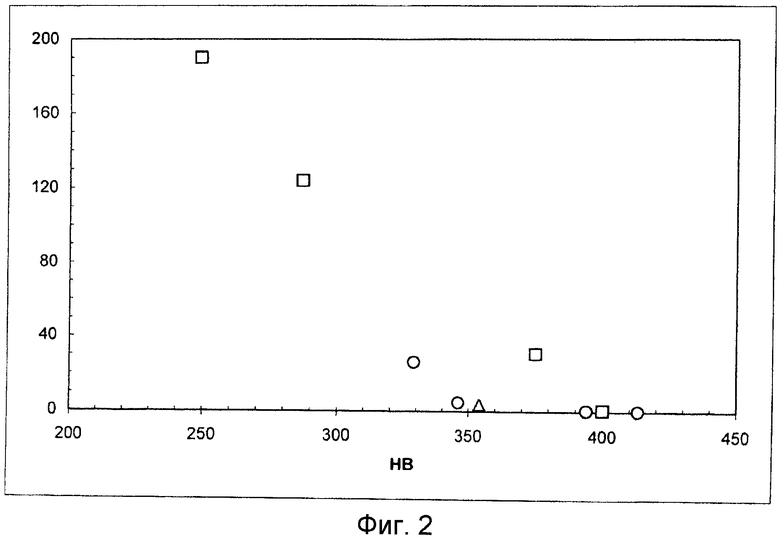

В одном варианте осуществления изобретения представлен рельс из перлитной стали с износоустойчивостью, сравнимой с современными термообработанными рельсовыми сталями, в которых предпочтительно износ составляет менее 40 мг/м пробуксовки при твердости между 320 и 350 НВ, или менее 20 мг/м, предпочтительно ниже 10 мг/м пробуксовки при твердости выше 350 НВ, в вышеописанных условиях испытания.

Изобретение демонстрирует во время двухдискового испытания, что его устойчивость к износу столь же эффективна, как и для самых твердых современных рельсов, подвергнутых термической обработке. В состоянии после прокатки износоустойчивость рельса является большей, чем у общеупотребительных термообработанных рельсов с более высокой твердостью на уровне 370 НВ. В состоянии после термической обработки рельсы имеют очень низкую скорость износа, подобную традиционным рельсам с твердостью 400 НВ.

Максимальный рекомендуемый уровень неизбежных примесей основан на стандарте EN13674-1:2003, согласно которому максимальные пределы составляют: Mo 0,02%, Ni 0,10%, Sn 0,03%, Sb 0,020%, Ti 0,025%, Nb 0,01%.

Согласно некоторым неограничивающим примерам были изготовлены две отливки А и В с предварительно заданными вариациями выбранных легирующих элементов и отлиты в слитки. Химические составы этих примеров приведены в Таблице 1а.

Слитки были обжаты до стандартного 330×254 блюма рельсовой секции и прокатаны в секции 56Е1. Все рельсовые звенья были изготовлены не имеющими любых внутренних или поверхностных разрушающих дефектов. Рельсы были испытаны в состоянии после горячей прокатки и в состоянии после контролируемого ускоренного охлаждения.

Твердость сталей была определена на уровне между 342 НВ и 349 НВ. Если бы срок службы рельсов оценивали на основании твердости, то это привело бы к выводу, что стали не соответствуют минимуму сорта Grade 350 HT. Однако авторы настоящего изобретения нашли, что при выборе стали в узком интервале химического состава в соответствии с изобретением превосходные износоустойчивость и RCF-устойчивость не только достигаются, но и превосходят показатели Grade 350, в то же время проявляя сходные механические характеристики. В состоянии после термической обработки (то есть в варианте с ускоренным охлаждением) твердость составляет около 400 НВ.

(частей на миллион (ppm))

Стали в Таблице 1b были опытными промышленными изделиями. Результаты, полученные с этими сталями, подтвердили результаты лабораторных отливок. Износоустойчивость промышленных отливок была даже лучше, тем таковая лабораторных отливок. Представляется, что это обусловлено более тонкой структурой перлита и более тонкой микроструктурой, полученной в промышленных опытных изделиях. Например, скорость износа (в мг/м пробуксовки) для стали С оказалась равной 3,6, тогда как значения для сталей А и В были порядка 25. Последние значения уже являются очень хорошими по сравнению с типичными значениями для сортов стали R260 и R350HT (124 и 31 соответственно), но промышленные опытные изделия даже превосходят значения лабораторных экспериментальных образцов. RCF-устойчивость также является значительно более высокой для промышленных опытных образцов - 200000-220000 циклов до инициирования трещины. Лабораторные опытные образцы давали 130000-140000 циклов. Это улучшение, по меньшей мере частично, может быть приписано содержанию серы, которое превышает критическое значение 0,008% для промышленных опытных образцов, но также более тонкой структуре перлита и более тонкой микроструктуре, полученной в промышленных опытных изделиях. Опять же, эти значения уже были гораздо лучшими, чем типичные значения для сортов стали R260 и R350HT, которые давали 50000 и 80000 соответственно. Значения твердости, измеренные в рельсе, имеют высокое постоянство по всему поперечному сечению рельса.

Стали были также сварены методами стыковой сварки оплавлением и алюминотермической сваркой, и в обоих случаях сварные швы оказались удовлетворяющими требуемому стандарту для однородных сварных швов (одинаковые материалы) и гетерогенных сварных швов (разнородные материалы).

Все прочие существенные характеристики являются подобными или лучшими, чем таковые для имеющихся в настоящее время сортов рельсовой стали, тем самым обеспечивая рельс с превосходным сочетанием износоустойчивости и усталостной прочности при контакте качения, а также подобными или лучшими свойствами, чем таковые для имеющихся в настоящее время сортов перлитной рельсовой стали.

На фиг.1 число циклов до инициирования RCF у рельсов согласно изобретению (кружки) сравнивается со значениями для общеупотребительных перлитных сталей (квадратики) как функция твердости рельса (в единицах НВ). Ясно, что рельсы согласно изобретению превосходят известные рельсы и показывают значительное улучшение своей устойчивости к усталостному разрушению при контакте качения. Также показаны результаты промышленных опытных изделий (треугольник).

На фиг.2 характеристики износа рельсов согласно изобретению (кружки) в мг/м пробуксовки сравнены со значениями для общеупотребительных перлитных сталей (квадратики) как функция твердости рельса (в единицах НВ). Скорость износа рельсов согласно изобретению является более низкой, чем современных рельсовых сталей для твердости ниже 380 НВ и сравнима с рельсами со значениями твердости более 380 НВ. Также показаны результаты промышленных опытных образцов (треугольник).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЙНИТНЫХ РЕЛЬСОВЫХ СТАЛЕЙ | 2013 |

|

RU2608254C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| Рельс, способ его изготовления и способ регулирования его охлаждения | 1991 |

|

SU1839687A3 |

| Сталь и цельнокатаное колесо, изготовленное из неё | 2016 |

|

RU2615425C1 |

| РЕЛЬС | 2016 |

|

RU2666811C1 |

| ДЕТАЛЬ РЕЛЬСОВОГО ПУТИ И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛИ РЕЛЬСОВОГО ПУТИ | 2018 |

|

RU2731621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭBТЕКТОИДНОГО СТАЛЬНОГО РЕЛЬСА С ЗАКАЛЕННОЙ ГОЛОВКОЙ | 2010 |

|

RU2579319C2 |

| СТАЛЬ ДЛЯ КОЛЕСА | 2011 |

|

RU2546270C2 |

Изобретение относится к области металлургии, а именно к рельсам из высокопрочной перлитной стали, используемым для обычных и тяжелогрузных железнодорожных путей. Сталь содержит, в мас.%: от 0,88 до 0,95 углерода, от 0,75 до 0,95 кремния, от 0,80 до 0,95 марганца, от 0,05 до 0,14 ванадия, до 0,008 азота, до 0,030 фосфора, от 0,008 до 0,030 серы, не более 2,5 ppm водорода, не более 0,10 хрома, не более 0,010 алюминия, не более 20 ppm кислорода, железо и неизбежные примеси - остальное. Сталь обладает улучшенным сочетанием характеристик износоустойчивости и усталостной прочности при контакте качения. 8 з.п. ф-лы, 3табл., 2 ил.

1. Рельс из высокопрочной перлитной стали с улучшенным сочетанием характеристик износоустойчивости и усталостной прочности при контакте качения, в котором сталь содержит от 0,88% до 0,95% углерода, от 0,75% до 0,95% кремния, от 0,80% до 0,95% марганца, от 0,05% до 0,14% ванадия, до 0,008% азота, до 0,030% фосфора, от 0,008 до 0,030% серы, не более 2,5 млн-1 водорода, не более 0,10% хрома, не более 0,010% алюминия, не более 20 млн-1 кислорода, причем остальное составляют железо и неизбежные примеси.

2. Рельс по п.1, в котором содержание углерода составляет по меньшей мере 0,90%.

3. Рельс по любому из пп.1 и 2, в котором содержание азота составляет по меньшей мере 0,003% или в котором содержание азота составляет не более 0,007%.

4. Рельс по любому из пп.1 и 2, в котором содержание азота составляет не более 0,005%.

5. Рельс по любому из пп.1 и 2, в котором содержание ванадия составляет по меньшей мере 0,08% и/или не более 0,12%.

6. Рельс по любому из пп.1 и 2, состоящий из: от 0,90% до 0,95% углерода, от 0,82% до 0,92% кремния, от 0,80% до 0,95% марганца, от 0,08% до 0,12% ванадия, от 0,003 до 0,007% азота, не более 0,015% фосфора, от 0,008 до 0,030% серы, не более 2 млн-1 водорода, не более 0,10% хрома, не более 0,004% алюминия, не более 20 млн-1 кислорода, причем остальное составляют железо и неизбежные примеси.

7. Рельс по любому из пп.1 и 2, в котором содержание марганца составляет не более 0,90%.

8. Рельс по любому из пп.1 и 2, который имеет устойчивость к контактной усталости при контакте качения (RCF) по меньшей мере 130000 циклов до инициирования трещины в условиях двухдискового испытания с водной смазкой.

9. Рельс по любому из пп.1 и 2, который имеет износоустойчивость, соответствующую современным термообработанным рельсовым сталям, предпочтительно в котором износ составляет ниже 40 мг/м пробуксовки при твердости между 320 и 350 НВ, или ниже 20 мг/м, и предпочтительно ниже 10 мг/м пробуксовки при твердости выше 350 НВ.

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259416C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2012-08-20—Публикация

2009-02-23—Подача