Изобретение относится к детали рельсового пути, в частности к рельсу из низколегированной стали для рельсовых транспортных средств.

Кроме того, изобретение относится к способу изготовления детали рельсового пути из горячекатаного профиля, а также к устройству для выполнения этого способа.

В последнее время постоянно возрастают вес перевозимых железнодорожным транспортом грузов и скорость движения, чтобы повысить эффективность железнодорожного транспорта. При этом железнодорожные рельсы находятся в осложненных эксплуатационных условиях и тем самым должны иметь более высокое качество, чтобы выдерживать более высокие нагрузки. Конкретные проблемы проявились в сильном возрастании износа, в частности, рельсов, уложенных на закруглениях пути, и вследствие возникновения усталостных повреждений материала, которые прежде всего развиваются на внутренней грани головки рельса, которая представляет собой основную точку контакта рельса с колесами на закруглении пути. Это ведет к усталостным повреждениям в контакте качения (RCF - rolling contact fatigue, контактная усталость). Примерами поверхностных RCF-повреждений являются, например, трещины типа «head check» (контактная усталость на выкружке рельса), скалывание (отслаивания), обжатия (пластические поверхностные деформации), волнообразный износ вследствие пробуксовки, и рифления. Эти повреждения поверхности ответственны за сокращение срока службы рельсов, повышенные уровни шума и эксплуатационные затруднения. Кроме того, вследствие все возрастающей грузонапряженности дорог ускоряется учащенное возникновение неисправностей. Непосредственным итогом развития этой ситуации является необходимость в более интенсивном техническом обслуживании рельсов. Однако возрастающая необходимость в содержании в исправном состоянии вступает в противоречие со все сокращающимися периодами времени для технического обслуживания. Повышенные интенсивности движения поездов все больше и больше сокращают промежутки времени, в которые могут быть обработаны рельсы.

Хотя указанные повреждения могут быть устранены на ранней стадии с помощью шлифования, однако при более сильном повреждении рельс нужно заменять. Поэтому в прошлом не было недостатка в попытках улучшить как износостойкость, так и устойчивость против RCF-повреждений, чтобы повысить эксплуатационный срок рельсов. Помимо всего прочего, это было достигнуто внедрением и применением бейнитных рельсовых сталей.

Бейнит представляет собой структуру, которая может образовываться при термической обработке углеродистой стали в результате изотермического превращения или непрерывного охлаждения. Бейнит образуется при температурах и скоростях охлаждения, которые являются промежуточными между температурами и скоростями охлаждения для образования перлита и соответственно мартенсита. В отличие от образования мартенсита, здесь сопряжены процессы перехода (в частности, ОЦК-ГЦК) в кристаллической решетке и диффузионные процессы, в результате чего возможны различные механизмы превращения. Вследствие зависимости от скорости охлаждения, содержания углерода, легирующих элементов и обусловленной этим температуры формирования бейнит не обладает какой-нибудь характеристической структурой. Бейнит, как и перлит, состоит из фаз феррита и цементита (Fe3C), но отличается от перлита по форме, размеру и распределению. В принципе бейнит имеет две различные формы основной структуры: верхний бейнит и нижний бейнит.

Из патентного документа AT 407057 В известен рельсовый материал, в котором структурное превращение аустенита развивается определенно только в области фазы нижнего бейнита, так что профилированный прокат получает твердость по меньшей мере 350 HB, в частности 450-600 HB.

Бейнитная базовая структура может быть также достигнута при повышенных уровнях содержания легирующих компонентов, например, как при более высоком содержании хрома от 2,2 до 3,0% по весу, как это описано в патентных документах DE 102006030815 А1 и DE 102006030816 А1. Однако высокое содержание легирующих компонентов ведет к нежелательно высоким затратам и трудоемкому процессу сварки. Патентный документ DE 202005009259 U1 также описывает бейнитную высокопрочную деталь рельсового пути из высоколегированной стали, в частности, с высокими уровнями легирования элементами Mn, Si и Cr. При такого рода высоколегированной стали образование бейнита может быть достигнуто более простым путем при охлаждении на спокойном воздухе. Напротив, в случае низколегированных сталей формирование бейнита возможно только тогда, когда проводится регулируемое охлаждение.

Соответственно этому, например, патентный документ DE 1533982 описывает способ термической обработки рельсов, в котором еще имеющий температуру прокатки рельс после выхода из клети прокатного стана подхватывается подъемным механизмом и, будучи ориентированным головкой рельса вниз, погружается в выдерживаемый при постоянной температуре псевдоожиженный слой и там охлаждается, причем образование бейнитной структуры достигается тем, что температура псевдоожиженного слоя выбирается между 380 и 460°С, и рельс выдерживается в псевдоожиженном слое, в зависимости от его температуры, в течение времени между 300 и 900 секундами.

Дополнительный вариант изготовления высокопрочных рельсов из низколегированных сталей с бейнитными структурами для достижения улучшенной устойчивости против усталостных повреждений в контакте качения был известен из патентного документа ЕР 612852 В1. Головка рельса подвергается ускоренному охлаждению со скоростью 1-10°С/с из аустенитной области до температуры прекращения охлаждения 500-300°С. После этого быстрого охлаждения головка рельса дополнительно охлаждается до близкой к комнатной температуры, при котором применяется либо естественное охлаждение с утилизацией тепла, либо принудительное охлаждение со скоростью 1-40°С/мин.

Хотя указанными мерами образование и распространение трещин в головке рельса может быть замедлено, однако оно не предотвращается.

Поэтому изобретение имеет целью улучшить деталь рельсового пути, в частности рельс, которая и соответственно который из экономических соображений и с позиции сварочной техники должны состоять из низколегированной стали в том отношении, что даже при повышенных нагрузках от колеса не возникают никакие усталостные повреждения в контакте качения и, в частности, никакие трещины на внутренней грани и поверхности качения головки рельса. Кроме того, износостойкость также должна быть повышена настолько, что может быть обеспечена продолжительность службы уложенного рельса свыше 30 лет. Наконец, деталь рельсового пути должна иметь хорошую свариваемость, и иметь сходные прочие характеристики материала, например, такие как подобная электрическая проводимость и подобные коэффициенты теплового расширения, как давно испытанные в железнодорожном строительстве стали.

Кроме того, изобретение имеет своей целью разработку простого способа получения, который отличается короткой продолжительностью процесса (исключение фаз отжига), высокой воспроизводимостью и высокой экономичностью. Способ должен быть пригоден для изготовления длинных рельсов, например,более 100 м длиной, причем по всей длине рельса должны быть обеспечены постоянные свойства материала.

Для решения этой задачи изобретение согласно первому аспекту предусматривает деталь рельсового пути названного вначале типа, которая усовершенствована таким образом, что сталь в головке рельса как детали рельсового пути имеет содержание феррита 5-15% по объему, и многофазную бейнитную структуру, состоящую из компонентов верхнего и нижнего бейнита. Благодаря комбинации ферритной структуры с бейнитной структурой достигаются замечательные характеристики вязкости и достаточно высокая твердость. При этом ферритный компонент структуры служит в качестве носителя пластичности и обусловливает то, что возникающие по обстоятельствам трещины не могут распространяться в материал как трещины в результате контактной усталости на выкружке рельса. Ферритная составляющая создает во всей структуре сплошную сетчатую систему, в которую встроен бейнит. В этой связи говорят о пороге перколяции («percolation threshold»), который должен достигаться, чтобы получить это образование взаимосвязанных областей (кластеров). Феррит предпочтительно представляет собой игольчатый феррит. Игольчатая структура по сравнению с неигольчатой структурой, а также по сравнению с перлитной структурой отличается более высокой прочностью на растяжение и износостойкостью. Игольчатый феррит имеет микроструктуру, которая проявляется сформированными в форме игл кристаллитами или зернами, причем кристаллиты не выстроены единообразно, а распределены совершенно неориентированными, что положительно влияет на вязкость стали. Неориентированное расположение зерен ведет к взаимному сцеплению отдельных зерен, что в сочетании с многофазным бейнитом эффективно препятствует образованию и распространению трещин. В частности, тем самым достигается то, что возникающие по обстоятельствам поверхностные трещины («Head-Checks») не разрастаются вглубь материала, как это имеет место в случае, например, перлитной структуры. Тем самым еще больше замедляется износ детали рельсового пути, так что может быть точно определена длительность ее эксплуатации, и дополнительное обследование в отношении образования трещин проводиться не должно.

Кроме того, решающим фактором является присутствие многофазного бейнита, который включает верхний и нижний бейнит. При этом верхний бейнит образуется в верхней температурной области бейнитного превращения и имеет подобную мартенситной игловидную структуру. В этом верхнем температурном диапазоне образования бейнита создаются благоприятные условия для диффузии, так что углерод может диффундировать на границы зерен ферритных игл. Здесь возникают беспорядочные и разъединенные кристаллы цементита. Вследствие беспорядочного распределения структура часто имеет зернистый внешний вид, так что верхний бейнит иногда называется также зернистым бейнитом. Нижний бейнит образуется при изотермическом и непрерывном охлаждении в нижней области температур бейнитного превращения. Вследствие образования феррита аустенит обогащается углеродом, при дальнейшем охлаждении аустенитные области превращаются в феррит, цементит, игольчатый бейнит и мартенсит. В результате формирования бейнита снижаются внутренние напряжения и повышается вязкость.

Смесевое соотношение между нижним и верхним бейнитом в принципе может варьировать в широких пределах соответственно данным конкретным требованиям. В частности, выбор смесевого соотношения определяет твердость стали. В рамках изобретения особенно предпочтительно предусматривается, что содержание верхнего бейнита составляет 5-75% по объему, в частности 20-60% по объему, и содержание нижнего бейнита составляет 15-90% по объему, в частности 40-85% по объему.

Содержание феррита предпочтительно составляет 8-13% по объему.

Условием полностью протекающего бейнитного превращения является образование карбидов из аустенита. Поскольку карбиды поглощают большие количества углерода, они представляют собой ловушки углерода, которые отнимают углерод из аустенита. Если образование карбидов затрудняется или замедляется, например, кремнием в качестве легирующего элемента, то большие количества аустенита не претерпевают превращения. Тогда после быстрого охлаждения до комнатной температуры они полностью или частично присутствуют в виде остаточного аустенита. Количество остаточного аустенита зависит от того, насколько снизилась температура начала мартенситного превращения в оставшемся аустените. В рамках изобретения является предпочтительным, когда остается, по возможности, незначительное содержание аустенита и/или мартенсита. В этой связи изобретением предусматривается, что сталь в головке рельса как детали рельсового пути имеет содержание остаточного мартенсита/аустенита <2% по объему.

Как уже было упомянуто, согласно изобретению используются низколегированные стали, чтобы свести к минимуму стоимость и улучшить свариваемость. В общем и целом, низколегированная сталь в рамках изобретения содержит в качестве легирующих компонентов предпочтительно кремний, марганец и хром, а также, при необходимости, ванадий, молибден, фосфор, серу и/или никель.

В рамках изобретения сталь может называться низколегированной сталью тогда, когда ни один легирующий компонент не присутствует на уровне содержания более 1,5% по весу.

Особенно хороших результатов удалось достигнуть при использовании низколегированной стали со следующими ориентировочными аналитическими данными:

0,4-0,55% по весу С

0,3-0,6% по весу Si

0,9-1,4% по весу Mn

0,3-0,6% по весу Cr

0,1-0,3% по весу V

0,05-0,20% по весу Mo

0-0,02% по весу Р

0-0,02% по весу S

0-0,15% по весу Ni

Особенно хорошая пригодность для высоконагруженного участка железнодорожного пути предпочтительно достигается, когда деталь рельсового пути в области головки имеет предел прочности при растяжении Rm свыше 1150 Н/мм2. Кроме того, деталь рельсового пути в области головки предпочтительно имеет твердость более 340 HB.

Согласно второму аспекту изобретение представляет разработанный способ изготовления вышеописанной детали рельсового пути, которым деталь рельсового пути изготовлена из горячекатаного профиля, причем головка рельса в прокатанном профиле непосредственно после выхода из клети прокатного стана, будучи в состоянии прокатного нагрева, подвергается регулируемому охлаждению, причем регулируемое охлаждение в первой стадии включает ускоренное охлаждение до достижения первой температуры, обеспечивающей ферритное превращение, во второй стадии предусматривает выдерживание при первой температуре, чтобы выполнить ферритное превращение, в третьей стадии включает дальнейшее охлаждение в температурном диапазоне, обеспечивающем возможность образования многофазного бейнита, до второй температуры, и в четвертой стадии включает выдерживание при второй температуре. Регулируемое охлаждение предпочтительно выполняется, как само по себе известно, погружением по меньшей мере головки рельса в жидкостную охлаждающую среду.

При этом первая стадия предпочтительно начинается при температуре 740-850°С, в частности около 790°С, и завершается предпочтительно при температуре 450-525°С. Проводимое во время первой стадии охлаждение должно регулироваться таким образом, чтобы на графике зависимости «время - температура» происходил переход в область образования феррита и последующего бейнита, причем, в частности, превращение не должно происходить в перлитном диапазоне. Для этой цели в первой стадии выполняется ускоренное охлаждение, предпочтительно со скоростью охлаждения 2-5°С/с. Для достижения этой скорости охлаждения предпочтительными являются такие действия, что деталь рельсового пути в ходе первой стадии полностью погружена в охлаждающую среду.

Во второй стадии температура предпочтительно поддерживается на уровне 450-525°С, и образуется важный для износоустойчивости ферритный компонент, в частности компонент игольчатого феррита, с объемной долей 5-15%, в частности 8-13%, в частности около 10%. Поддержание температуры предпочтительно достигается тем, что деталь рельсового пути во время второй стадии выдерживается, будучи извлеченной из охлаждающей среды.

В третьей стадии для необходимого ограничения доли феррита проводится дополнительное регулируемое охлаждение так, чтобы образовалась смесь из структур верхнего и нижнего бейнита (многофазный бейнит). Температурный диапазон, в котором происходит образование бейнита, предпочтительно находится между 450-525°С и 280-350°С, то есть что головка рельса как деталь рельсового пути охлаждается в фазе образования бейнита от 450-525°С до 280-350°С. Эта третья стадия предпочтительно проводится с продолжительностью 50-100 с, в частности около 70 с. В фазе образования бейнита является достаточным, когда деталь рельсового пути предпочтительно погружена в охлаждающую среду только головкой рельса.

При последующем поддерживании температуры детали рельсового пути в четвертой стадии в диапазоне предпочтительно 280-350°С, в зависимости от уровня температуры, тогда окончательно фиксируется твердость детали рельсового пути, причем следует избегать охлаждения ниже температуры начала мартенситного превращения (главным образом около 280°С), так как в этом температурном диапазоне могут образовываться слишком большие количества компонента с хрупкой мартенситной структурой. Поддерживание температуры во время четвертой стадии предпочтительно достигается цикличным погружением головки, то есть так, что деталь рельсового пути циклично погружается в охлаждающую среду и извлекается из охлаждающей среды.

Поскольку температурный диапазон образования бейнитной фазы и температура начала мартенситного превращения зависят от легирующих элементов данной стали и уровней их содержания, для данной стали прежде всего должны быть точно определены значение первой температуры и значение второй температуры. Тогда температура рельса непрерывно измеряется во время регулируемого охлаждения, причем периоды охлаждения и выдерживания начинаются и соответственно заканчиваются по достижении данных пороговых температур. Поскольку температура поверхности рельса по всей длине детали рельсового пути может варьировать, но охлаждение для всей детали рельсового пути, в целом, производится единообразно, предпочтительным является такое действие, что температура регистрируется в многочисленных точках измерения, распределенных по длине детали рельсового пути, и выводится усредненное значение температуры, которое привлекается для управления регулируемым охлаждением.

В фазе образования бейнита аустенит претерпевает превращение в бейнит настолько полно, насколько возможно. Это происходит при температурах ниже перлитного превращения, вплоть до температуры начала мартенситного превращения, как изотермически, так и при непрерывном охлаждении. В результате медленного бездиффузионного фазового превращения аустенита исходя из границ зерен или дефектов кристаллической решетки возникают сильно пересыщенные углеродом кристаллы феррита с объемно-центрированной кубической кристаллической решеткой. Углерод вследствие более высокой скорости диффузии в объемно-центрированной кубической решетке выделяется в форме округлых или эллипсоидных кристаллов цементита внутри зерен феррита. Точно так же углерод может диффундировать в аустенитную область и образовывать карбиды.

В рамках изобретения, во время третьей стадии и четвертой стадии выполняется охлаждение, а также поддерживание температуры таким образом, что образуется многофазный бейнит. Во время первой подстадии проводится непрерывное охлаждение с меньшей скоростью охлаждения, чем во второй подстадии, в которой температура резко снижается до достижения второй температуры. Во время первой подстадии преимущественно образуется верхний бейнит. После резкого охлаждения в четвертой стадии проводится выдерживание при второй температуре, причем здесь образуется нижний бейнит. При этом продолжительность выдерживания при второй температуре во время четвертой стадии определяет степень образования нижнего бейнита.

Верхний бейнит состоит из игловидного феррита, который сгруппирован в пакеты. Между отдельными иглами феррита параллельно осям игл располагаются более или менее непрерывные слоя из карбидов. Напротив, нижний бейнит состоит из пластинок феррита, внутри которых образуются карбиды под углом 60° к осям игл.

Во время регулируемого охлаждения с помощью жидкостной охлаждающей среды в охлаждающей среде протекают три фазы процесса охлаждения. В первой фазе, фазе паровой пленки, температура поверхности головки рельса настолько высока, что охлаждающая среда быстро испаряется, и образуется тонкая изолирующая паровая пленка (эффект Лейденфроста). Эта фаза паровой пленки, помимо всего прочего, весьма значительно зависит от теплоты парообразования охлаждающей среды, состояния поверхности детали рельсового пути, например от наличия окалины, или от химического состава и конфигурации охлаждающей ванны. Во второй фазе, фазе кипения, охлаждающая среда приходит в непосредственный контакт с горячей поверхностью головки рельса и немедленно доводится до кипения, в результате чего происходит охлаждение с высокой скоростью. Третья фаза, фаза конвекции, начинается, когда температура поверхности детали рельсового пути снижается до температуры кипения охлаждающей среды. В этой области скорость охлаждения, по существу, обусловливается скоростью течения охлаждающей среды.

При предусмотренном согласно изобретению регулируемом охлаждении охлаждающая среда во время первой стадии находится преимущественно в фазе паровой пленки. Кроме того, предпочтительным является такое действие, что охлаждение во время третьей стадии регулируется так, что охлаждающая среда на поверхности головки рельса сначала образует паровую пленку и после этого закипает на поверхности. Тем самым происходит переход от фазы паровой пленки к фазе кипения. При этом фаза паровой пленки продолжается на всем протяжении вышеуказанной первой подстадии, в которой главным образом образуется верхний бейнит. После достижения фазы кипения температура снижается до второй температуры, то есть предпочтительно до 280-350°С.

Переход от фазы паровой пленки к фазе кипения обычно происходит относительно неконтролируемо и самопроизвольно. Поскольку температура рельса по всей длине детали рельсового пути подвержена известным температурным колебаниям в зависимости от технологических условий, возникает проблема, что переход от фазы паровой пленки к фазе кипения на различных участках длины детали рельсового пути происходит в различные моменты времени. Это приводило бы к неравномерному формированию структуры по длине детали рельсового пути, и вследствие этого к неоднородным свойствам материала. Чтобы унифицировать момент времени перехода от фазы паровой пленки к фазе кипения по всей длине рельса в целом, предусматривается такой предпочтительный порядок действий, что во время третьей стадии вдоль всей длины детали рельсового пути на головку рельса подается разрушающая пленку газообразная среда под давлением, например, такая как азот, чтобы разрушать паровую пленку вдоль всей длины детали рельсового пути и инициировать фазу кипения.

В частности, можно поступать так, что отслеживается состояние охлаждающей среды во время третьей стадии вдоль всей длины детали рельсового пути, и разрушающая пленку газообразная среда под давлением подается на головку рельса, как только на одном конкретном участке длины детали рельсового пути будут выявлены первые признаки наступления фазы кипения.

Разрушающая пленку газообразная среда под давлением предпочтительно подводится на головку рельса примерно 20-100 с, в частности, примерно 50 с после начала третьей стадии.

Согласно дополнительному аспекту изобретения предложено устройство для исполнения вышеописанного способа, включающее соответствующий длине детали рельсового пути, заполняемый охлаждающей средой охлаждающий резервуар, устройство для подъема и опускания детали рельсового пути, чтобы погружать деталь рельсового пути в охлаждающий резервуар и извлекать из него, устройство для измерения температуры, чтобы измерять температуру детали рельсового пути, устройство для приготовления среды под давлением, с помощью которого среда под давлением вводится в охлаждающую среду, устройство для регулирования температуры охлаждающей среды, и управляющее устройство, в которое посылаются данные измерений от устройства для измерения температуры и которое взаимодействует с устройством для подъема и опускания для управления процессами подъема и опускания, и с устройствами для регулирования температуры охлаждающей среды в зависимости от данных измерения температуры, и, кроме того, с устройствами для приготовления среды под давлением.

Для выявления кипящей на поверхности головки рельса охлаждающей среды предпочтительно предусматриваются датчики, результаты измерений от которых вводятся в управляющее устройство, чтобы приводить в действие устройства для приготовления среды под давлением в зависимости от данных измерений датчиками. В частности, для выявления кипящей на поверхности головки рельса охлаждающей среды могут быть предусмотрены многочисленные датчики, которые распределены по длине охлаждающего резервуара.

Данные измерений датчиками от многочисленных датчиков предпочтительно направляются в управляющее устройство, причем управляющее устройство приводит в действие устройства для приготовления среды под давлением, как только по меньшей мере один датчик обнаруживает кипящую охлаждающую среду на поверхности головки рельса.

Управляющее устройство преимущественно предназначено, чтобы проводить регулируемое охлаждение, которое в первой стадии включает ускоренное охлаждение до достижения первой температуры, обеспечивающей образование феррита, во второй стадии выдерживание при первой температуре, чтобы выполнить образование феррита, в третьей стадии дальнейшее охлаждение в температурном диапазоне, обеспечивающем образование многофазного бейнита, до второй температуры, и в четвертой стадии выдерживание при второй температуре.

В частности, управляющее устройство может быть сконфигурировано, чтобы снижать температуру головки рельса в первой стадии со скоростью охлаждения 2-5°С/с до первой температуры 450-525°С, поддерживать температуру головки рельса во второй стадии на уровне первой температуры, и снижать температуру головки рельса во время третьей стадии предпочтительно на протяжении 50-100 с, в частности, около 70 с, до второй температуры 280-350°С.

Управляющее устройство предпочтительно сконфигурировано, чтобы управлять устройствами для приготовления среды под давлением во время третьей стадии.

Далее изобретение более подробно разъясняется с помощью примеров осуществления.

Низколегированная сталь со следующими ориентировочными данными анализа была сформована с помощью горячей прокатки с образованием ходового рельса с регулярным рельсовым профилем:

0,49% по весу С

0,36% по весу Si

1,11% по весу Mn

0,53% по весу Cr

0,136% по весу V

0,0085% по весу Mo

0,02% по весу Р

0,02% по весу S

0,1% по весу Ni

Непосредственно после выхода из клети прокатного стана рельс, будучи в состоянии прокатного нагрева, был подвергнут регулируемому охлаждению. Регулируемое охлаждение далее разъясняется с помощью представленного на Фиг. 1 графика зависимости «время - температура», причем обозначенная номером 1 линия показывает ход охлаждения. Процесс охлаждения начинается при температуре 790°С. В первой стадии рельс по всей его длине и всем своим поперечником погружается в охлаждающую ванну с водой, и была установлена скорость охлаждения 4°С/с. Спустя около 75 с измеренная температура поверхности головки рельса составляла 490°С, причем была достигнута точка 2, и рельс был извлечен из охлаждающей ванны, чтобы поддерживать температуру на протяжении промежутка времени около 30 с, благодаря чему было достигнуто образование игольчатого (ацикулярного) феррита. По достижении точки 3 рельс был опять погружен в охлаждающую ванну и охлажден до точки 4. В точке 4 было выявлено начинающееся кипение охлаждающей воды на поверхности головки рельса, и на головку рельса был направлен сжатый воздух, чтобы разрушить окружающую головку рельса паровую пленку и инициировать фазу кипения на всем протяжении рельса. Инициирование фазы кипения привело к резкому снижению температуры головки рельса, причем это охлаждение было прекращено по достижении температуры 315°С (точка 5). Посредством цикличного погружения головки эта температура поддерживалась в течение определенного периода времени. Длительность времени выдерживания определяет состав структуры многофазного бейнита, как следует из приведенных ниже примеров.

Пример 1

В первом примере исполнения низколегированная сталь со следующими ориентировочными данными анализа была сформована с помощью горячей прокатки с образованием ходового рельса с регулярным рельсовым профилем:

0,49% по весу С

0,36% по весу Si

1,11% по весу Mn

0,53% по весу Cr

0,136% по весу V

0,0085% по весу Mo

0,02% по весу Р

0,02% по весу S

0,1% по весу Ni

С использованием описанного выше регулируемого охлаждения в головке рельса были достигнуты следующие структуры:

около 10% по объему игольчатого (ацикулярного) феррита

около 74% по объему верхнего бейнита

около 16% по объему нижнего бейнита

<1% по объему мартенсита - остаточного аустенита

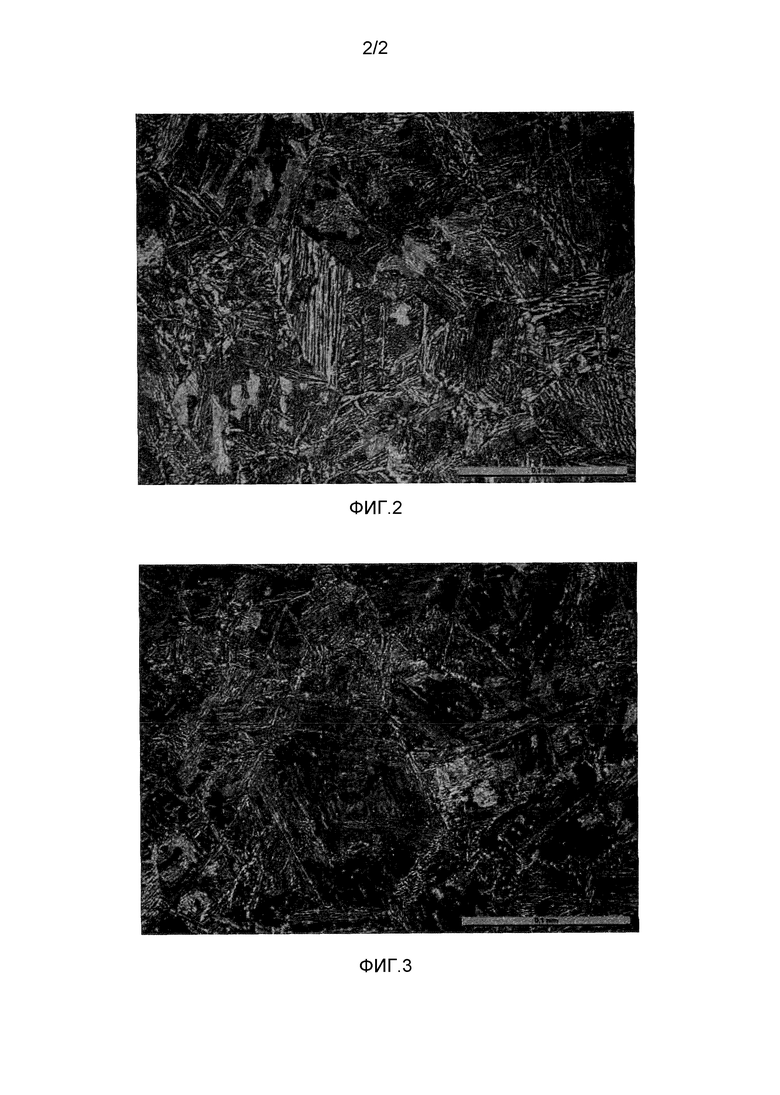

Микроструктура изображена в Фиг. 2.

Вследствие более высокого содержания верхнего бейнита была достигнута меньшая твердость головки рельса, чем в нижеследующем, втором примере исполнения. Были измерены следующие свойства материала:

Твердость: 347 HB

Предел прочности при растяжении: 1162 МПа

Условный предел текучести (0,2%): 977 МПа

Относительное удлинение при разрыве: 14,4%

Испытание на ударную вязкость образца с надрезом:

испытание при температуре +20°С: 110 Дж/см2

испытание при температуре -20°С: 95 Дж/см2

Увеличение размера трещин da/dN:

испытание при ΔК=10[МПа√м]: 8,9 [m/Gc]

испытание при ΔК=13,5[МПа√м]: 15,8 [m/Gc],

причем m/Gc = метр/гигациклы

Износостойкость:

(Тест AMSLER: пробуксовка 10%, нормальная сила 1200 Н)

Износ материала: 1,72 мг/м2

Сравнительный износ материала R260: 1,79 мг/м2

Вязкость разрушения: 39 МПа√м

Пример 2

Во втором примере исполнения была использована такая же низколегированная сталь, как в Примере 1, и с помощью горячей прокатки сформована в ходовой рельс. Регулируемое охлаждение было проведено так же, как в Примере 1, однако температура в четвертой стадии поддерживалась дольше, чем в Примере 1. В головке рельса была достигнута следующая структура:

около 10% по объему игольчатого (ацикулярного) феррита,

около 15% по объему верхнего бейнита,

около 75% по объему нижнего бейнита,

<1% по объему мартенсита - остаточного аустенита.

Микроструктура изображена в Фиг. 3.

Были измерены следующие свойства материала:

Твердость: 405 HB

Предел прочности при растяжении: 1387 МПа

Условный предел текучести (0,2%): 1144 МПа

Относительное удлинение при разрыве: 12,6%

Испытание на ударную вязкость образца с надрезом:

испытание при температуре +20°С: 100 Дж/см2

испытание при температуре -20°С: 75 Дж/см2

Увеличение размера трещин da/dN:

испытание при ΔК=10[МПа√м]: 9,5 [m/Gc]

испытание при ΔК=13,5[МПа√м]: 16,5 [m/Gc]

Износостойкость:

(Тест AMSLER: пробуксовка 10%, нормальная сила 1200 Н)

Износ материала: 1,55 мг/м2

Сравнительный износ материала R260: 1,79 мг/м2

Вязкость разрушения: 36 МПа√м

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛЬ РЕЛЬСОВОГО ПУТИ И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛИ РЕЛЬСОВОГО ПУТИ | 2018 |

|

RU2731621C1 |

| ПРОФИЛИРОВАННЫЙ ПРОКАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136767C1 |

| СТАЛЬНОЙ МАТЕРИАЛ | 2013 |

|

RU2599317C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА С ОЧЕНЬ ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ ПРОЧНОСТИ НА РАЗРЫВ, ПЛАСТИЧНОСТИ И УДАРНОЙ ПРОЧНОСТИ И ИЗГОТОВЛЕННЫЙ ПО СПОСОБУ ЛИСТ | 2007 |

|

RU2397268C2 |

| СТАЛЬНОЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ | 2013 |

|

RU2620216C2 |

| ЛИСТОВАЯ СТАЛЬ ДЛЯ ПРИМЕНЕНИЯ В КАЧЕСТВЕ УПАКОВОЧНОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОЙ СТАЛИ | 2012 |

|

RU2586196C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ С МНОГОФАЗНОЙ СТРУКТУРОЙ | 2006 |

|

RU2398028C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С МНОГОФАЗНОЙ МИКРОСТРУКТУРОЙ | 2006 |

|

RU2403291C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ И ЛИСТЫ, ИЗГОТОВЛЕННЫЕ ПРИ ПОМОЩИ ЭТОГО СПОСОБА | 2008 |

|

RU2451764C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2235792C2 |

Изобретение относится к области металлургии, а именно к рельсу из низколегированной стали. Рельс из низколегированной стали, в котором структура стали в головке содержит 5-15% по объему феррита и многофазный бейнит, состоящий из верхнего и нижнего бейнита. В способе изготовления рельса из низколегированной стали из горячекатаного профиля головку рельса в горячекатаном профиле непосредственно после выхода из клети прокатного стана подвергают регулируемому охлаждению. На первой стадии осуществляют ускоренное охлаждение от температуры 740-850°C до достижения первой температуры, обеспечивающей ферритное превращение. На второй стадии осуществляют выдержку при первой температуре. На третьей стадии осуществляют дальнейшее охлаждение до второй температуры с обеспечением образования многофазного бейнита. На четвертой стадии осуществляют выдержку при второй температуре. Рельс характеризуется повышенной износостойкость, свариваемостью. По всей длине рельса обеспечиваются постоянные свойства. 3 н. и 25 з.п. ф-лы, 3 ил., 2 пр.

1. Рельс из низколегированной стали, в котором структура стали в головке содержит 5-15% по объему феррита и многофазный бейнит, состоящий из верхнего и нижнего бейнита.

2. Рельс по п. 1, отличающийся тем, что содержание верхнего бейнита составляет 5-75% по объему, предпочтительно 20-60% по объему, а содержание нижнего бейнита составляет 15-90% по объему, предпочтительно 40-85% по объему.

3. Рельс по п. 1 или 2, отличающийся тем, что содержание феррита составляет 8-13% по объему.

4. Рельс по п. 1 или 2, отличающийся тем, что феррит представляет собой игольчатый феррит.

5. Рельс по п. 4, отличающийся тем, что многофазный бейнит встроен в структуру игольчатого феррита.

6. Рельс по п. 1 или 2, отличающийся тем, что структура стали в головке рельса содержит остаточный мартенсит/аустенит <2% по объему.

7. Рельс по п. 1 или 2, отличающийся тем, что низколегированная сталь в качестве легирующих компонентов содержит кремний, марганец и хром, и, при необходимости, ванадий, молибден, фосфор, серу и/или никель.

8. Рельс по п. 7, отличающийся тем, что содержание каждого легирующего компонента составляет не более 1,5 вес.%.

9. Рельс по п. 1 или 2, отличающийся тем, что низколегированная сталь содержит, вес.%:

С 0,4-0,55

Si 0,3-0,6

Mn 0,9-1,4

Cr 0,3-0,6

V 0,1-0,3

Мо 0,05-0,20

при необходимости:

P≤0,02

S≤0,02

Ni≤0,15.

10. Рельс по п. 1 или 2, отличающийся тем, что головка рельса имеет предел прочности при растяжении более 1150 Н/мм2.

11. Рельс по п. 1 или 2, отличающийся тем, что головка рельса имеет твердость более 340 НВ.

12. Способ изготовления рельса из низколегированной стали по любому из пп. 1-11 из горячекатаного профиля, в котором головку рельса в горячекатаном профиле непосредственно после выхода из клети прокатного стана подвергают регулируемому охлаждению, причем на первой стадии осуществляют ускоренное охлаждение со скоростью 2-5°C/с от температуры 740-850°C, предпочтительно от температуры 790°C, до достижения первой температуры 450-525°C, обеспечивающей ферритное превращение, на второй стадии осуществляют выдержку при первой температуре для протекания ферритного превращения, на третьей стадии осуществляют дальнейшее охлаждение до второй температуры 280-350°C в течение 50-100 с, предпочтительно 70 с, с обеспечением образования многофазного бейнита, а на четвертой стадии осуществляют выдержку при второй температуре.

13. Способ по п. 12, отличающийся тем, что в распределенных по длине рельса точках регистрируют температуру и определяют ее среднее значение, которое используют для управления регулируемым охлаждением.

14. Способ по п. 12 или 13, отличающийся тем, что регулируемое охлаждение выполняют погружением, по меньшей мере, головки рельса в жидкостную охлаждающую среду.

15. Способ по п. 12 или 13, отличающийся тем, что регулирование охлаждения во время третьей стадии осуществляют с обеспечением образования на поверхности головки рельса паровой пленки охлаждающей среды и, после этого, закипания охлаждающей среды.

16. Способ по п. 15, отличающийся тем, что во время третьей стадии вдоль всей длины рельса на головку подводят газообразную среду под давлением, предпочтительно азот для разрушения паровой пленки и инициирования фазы кипения.

17. Способ по п. 16, отличающийся тем, что во время третьей стадии вдоль всей длины рельса контролируют состояние охлаждающей среды и подводят на головку рельса разрушающую пленку газообразную среду под давлением при обнаружении на одном отдельном участке длины рельса первых признаков наступления фазы кипения.

18. Способ по п. 16 или 17, отличающийся тем, что разрушающую пленку газообразную среду под давлением подводят на головку рельса через 20-100 с, предпочтительно через 50 с после начала третьей стадии.

19. Способ по п. 12 или 13, отличающийся тем, что во время первой стадии охлаждения рельс полностью погружают в охлаждающую среду.

20. Способ по п. 12 или 13, отличающийся тем, что во время второй стадии охлаждения рельс извлекают из охлаждающей среды и выдерживают.

21. Способ по п. 12 или 13, отличающийся тем, что во время третьей стадии охлаждения в охлаждающую среду погружают только головку рельса.

22. Способ по п. 12 или 13, отличающийся тем, что во время четвертой стадии охлаждения рельс циклично погружают в охлаждающую среду и извлекают из нее.

23. Устройство для изготовления рельса из низколегированной стали способом по любому из пп. 12-22, содержащее соответствующий длине рельса охлаждающий резервуар, заполняемый охлаждающей средой, устройство для подъема и опускания рельса в охлаждающий резервуар, устройство для измерения температуры рельса, устройство для приготовления и ввода газообразной среды под давлением в охлаждающую среду, устройство для регулирования температуры охлаждающей среды и управляющее устройство для проведения регулируемого охлаждения и взаимодействия с устройствами для подъема и опускания рельса, для регулирования температуры охлаждающей среды и для приготовления и ввода газообразной среды под давлением в охлаждающую среду.

24. Устройство по п. 23, отличающееся тем, что охлаждающий резервуар по его длине снабжен датчиками для обнаружения кипящей на поверхности головки рельса охлаждающей среды, ввода результатов измерений от них в управляющее устройство и приведения в действие устройства для приготовления и ввода газообразной среды под давлением.

25. Устройство по п. 23 или 24, отличающееся тем, что измеренные датчиками данные вводятся в управляющее устройство, приводящее в действие устройство для приготовления и ввода газообразной среды под давлением при определении, по меньшей мере одним датчиком, кипящей охлаждающей среды на поверхности головки рельса.

26. Устройство по п. 23 или 24, отличающееся тем, что управляющее устройство выполнено с возможностью обеспечения регулированного охлаждения, которое на первой стадии включает ускоренное охлаждение до первой температуры, обеспечивающей образование феррита, на второй стадии - выдержку при первой температуре, на третьей стадии - дальнейшее охлаждение до второй температуры, обеспечивающее образование многофазного бейнита, а на четвертой стадии - выдержку при второй температуре.

27. Устройство по п. 26, отличающееся тем, что управляющее устройство выполнено с возможностью обеспечения снижения температуры головки рельса на первой стадии со скоростью 2-5°C/с до первой температуры 450-525°C, поддержания температуры головки рельса на второй стадии при первой температуре и снижения температуры головки рельса во время третьей стадии в течение 50-100 с, предпочтительно в течение 70 с, до второй температуры 280-350°C.

28. Устройство по п. 26, отличающееся тем, что управляющее устройство выполнено с возможностью управления устройством для приготовления и ввода газообразной среды под давлением на третьей стадии.

| Контейнер для летучего ингибитора | 1976 |

|

SU612852A1 |

| ПРОФИЛИРОВАННЫЙ ПРОКАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136767C1 |

| РЕЛЬС | 1994 |

|

RU2122056C1 |

| US 5879474 A, 09.03.1999. | |||

Авторы

Даты

2017-01-17—Публикация

2013-06-27—Подача