Область изобретения

Настоящее изобретение касается нового реактора-теплообменника, предназначенного для осуществления ярко выраженных эндотермических реакций, таких как реакции парового риформинга нафты или природного газа.

Под реактором-теплообменником следует понимать химический реактор, в котором реакции происходят внутри пучка труб, заключенных в паровую камеру, при этом энергия, необходимая для реакций, переносится горячей текучей средой, циркулирующей внутри упомянутой паровой камеры и снаружи труб и отдающей свое тепло рабочим трубам в основном за счет конвекции.

В реакторе-теплообменнике в соответствии с настоящим изобретением энергию получают за счет горения топлива, содержащего, в случае необходимости, водород, при этом горение происходит внутри самого реактора-теплообменника и приводит к образованию дымовых газов, которые отдают одну часть своей энергии в основном в виде излучения, а другую часть - в основном в результате конвекции. Под выражением «в основном» следует понимать отдачу, по меньшей мере, 70% энергии путем излучения и отдачу, по меньшей мере, 70% энергии путем конвекции.

Новизна реактора-теплообменника в соответствии с настоящим изобретением состоит, таким образом, в наличии зоны нагрева рабочих труб, в которой теплопередача происходит в основном за счет излучения.

Горелки, которыми оборудован реактор-теплообменник в соответствии с настоящим изобретением, работают без предварительного смешивания, имеют цилиндрическую геометрическую форму и содержат пористый элемент, отделяющий зону топлива от зоны окислителя, при этом горение происходит либо внутри упомянутого пористого элемента, либо вблизи его наружной поверхности и позволяет получать в этом элементе плоское пламя. В дальнейшем тексте описания будет использоваться термин «пористые горелки» для обозначения специальных горелок, используемых в реакторе-теплообменнике в соответствии с настоящим изобретением. Полное описание этих пористых горелок можно найти в патентной заявке 06/10.999.

В качестве топлива, применяемого в рамках настоящего изобретения, может быть использовано газообразное топливо на основе углеводородов, такое как природный газ. В некоторых случаях оно может содержать водород и в некоторых случаях может даже в основном состоять из водорода.

В качестве окислителя может быть использован любой газ, содержащий кислород, в частности воздух, а также воздух с высоким или низким содержанием кислорода. В частном случае окислителем может быть даже чистый кислород.

В целом реакторы-теплообменники можно отнести к категории реакторов, в которых энергию, необходимую для химических реакций, обеспечивает горячая текучая среда, при этом теплообмен между упомянутой горячей текучей средой и обрабатываемой шихтой, циркулирующей внутри множества труб, в основном происходит за счет конвекции. Чаще всего реакторы-теплообменники имеют небольшую мощность (порядка 1000-5000 Нм3/ч произведенного Н2) и применяются для небольших производственных предприятий. В качестве примера маломощного реактора-теплообменника можно упомянуть реактор, описанный в патентной заявке WO2001056690 или в патенте US 4919844.

Реактор в соответствии с настоящим изобретением является реактором-теплообменником, который может производить небольшие количества водорода аналогично известным реакторам, но может также развивать большую мощность порядка 100000 Нм3/ч произведенного Н2 аналогично печам парового риформинга.

Поскольку производство энергии в реакторе-теплообменнике в соответствии с настоящим изобретением осуществляют при помощи горения внутри самого реактора-теплообменника с генерированием плоского пламени, его можно сравнить с печью. Однако он отличается от печи парового риформинга своей способностью работать под давлением, тогда как уровень давления внутри печей парового риформинга ограничен 2 абсолютными барами.

За счет определенных конструкционных усовершенствований на уровне распределения реакционной среды настоящий реактор может выдерживать в зоне паровой камеры давление порядка десятка бар (1 бар = 105 паскаль).

Таким образом, реактор-теплообменник в соответствии с настоящим изобретением является реактором-теплообменником с генерированием тепла за счет горения на месте, использующим специальную горелку, позволяющую генерировать плоское пламя, и развивающим производственную мощность, которая может составлять от 500 до 100000 Нм3/ч.

Предшествующий уровень техники

Известные технические решения в области реакторов-теплообменников с внутренним горением раскрыты в следующих источниках:

В патентной заявке WO 2007 000244 А1 описан реактор-теплообменник малой мощности, предназначенный для производства водорода в объеме порядка 1000 Нм3/час и содержащий первую зону генерирования тепла при помощи горелки, за которой следует вторая зона конвекционного теплообмена между дымовыми газами, производимыми в первой зоне, и трубы, внутри которых циркулирует смесь реактивов. В этом реакторе зона генерирования тепла при помощи горелки не содержит реакционных труб, а горелкой является стандартная горелка.

В патенте US 6136279 описана печь парового риформинга, содержащая цилиндрический кожух, охватывающий множество нагреваемых труб, и горелку, которая тоже заключена в кожух, находящийся внутри цилиндрического кожуха и ограничивающий камеру сгорания. Внутренний кожух, содержащий горелку, отделен от нагреваемых труб таким образом, чтобы пламя не касалось труб и чтобы трубы нагревались исключительно за счет конвекции от горячих дымовых газов.

Учитывая использование в реакторе в соответствии с настоящим изобретением специальной горелки, содержащей пористый элемент, упомянутые горелки можно установить непосредственно между нагреваемыми трубами, которые нагреваются, таким образом, одновременно за счет конвекции от дымовых газов, а также, по меньшей мере, на части своей длины за счет прямой радиации.

Краткое описание чертежей

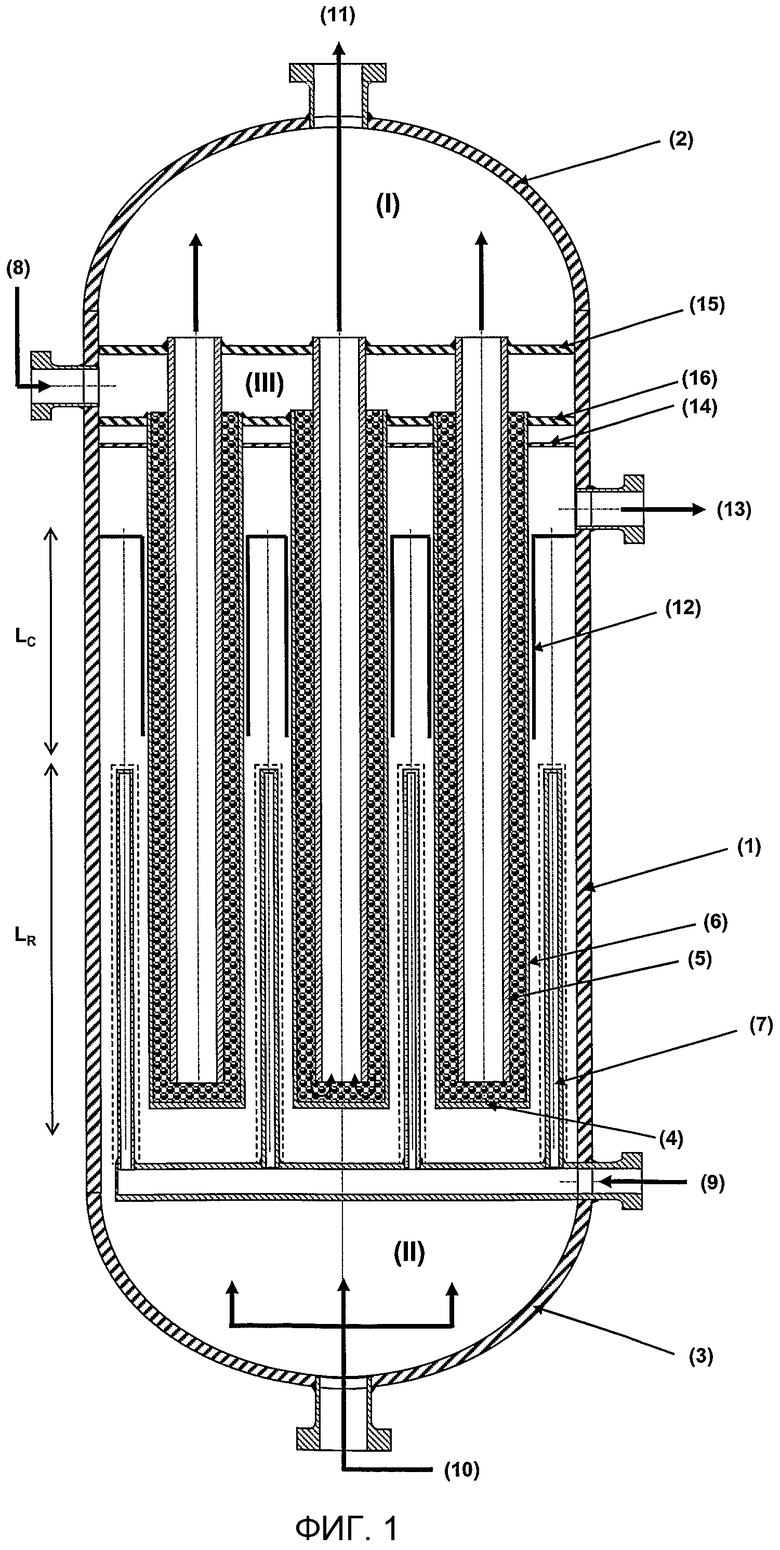

Фиг. 1 изображает вид в сечении сбоку реактора-теплообменника в соответствии с настоящим изобретением.

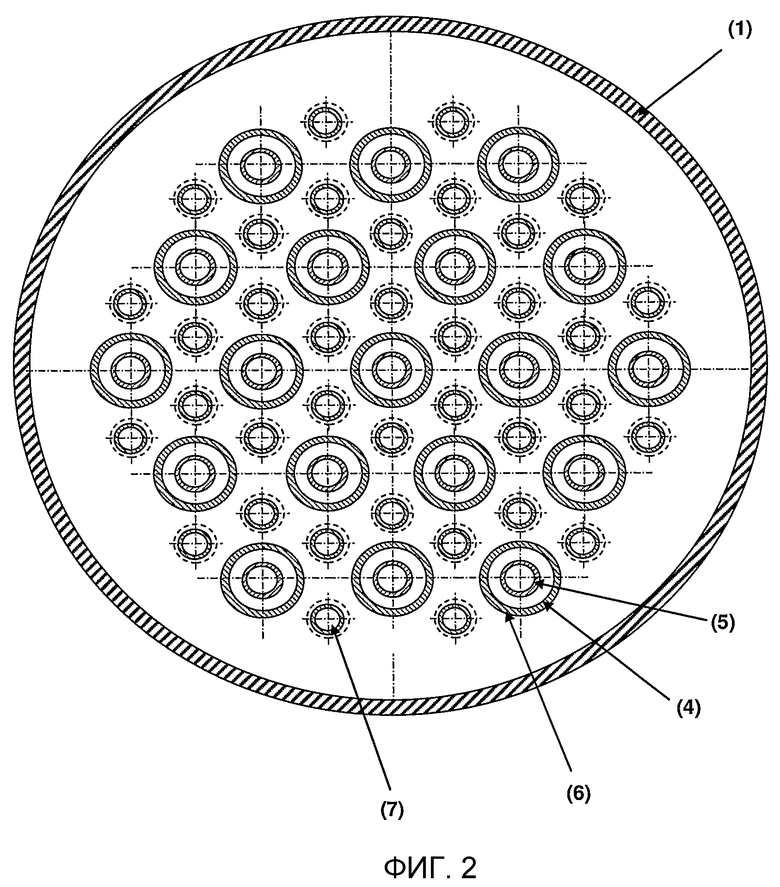

Фиг. 2 - вид в горизонтальном сечении реактора-теплообменника, на котором показано относительное расположение труб и горелок.

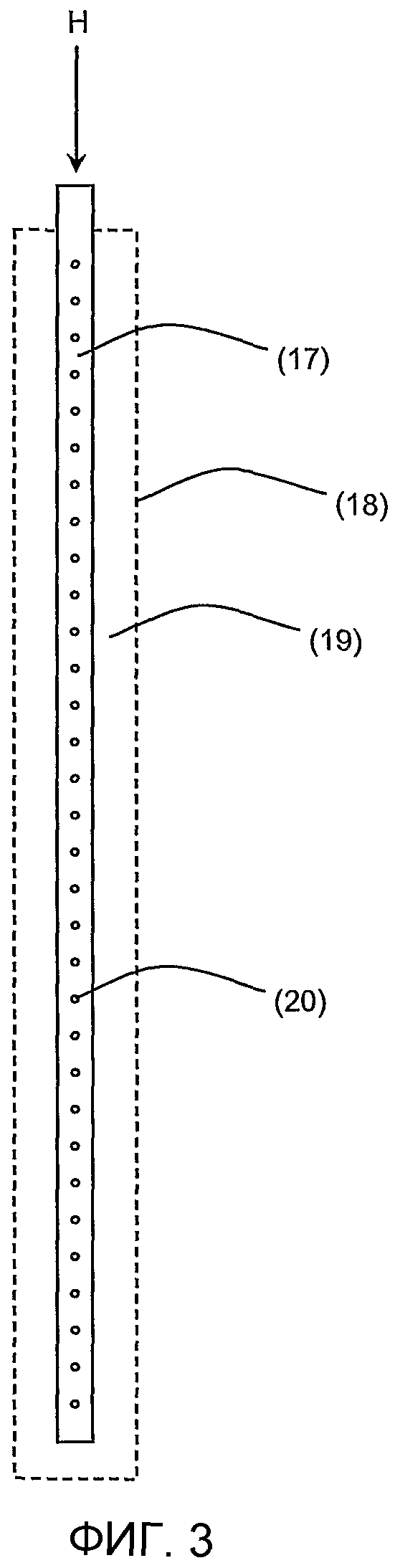

Фиг. 3 - пористую горелку, используемую в реакторе-теплообменнике в соответствии с настоящим изобретением.

Краткое описание изобретения

Реактор-теплообменник в соответствии с настоящим изобретением предназначен для осуществления ярко выраженных эндотермических реакций при температурах, которые могут достигать 950°С. Обычно его используют для парового риформинга углеводородных фракций, в частности нафты или природного газа с целью производства водорода.

Учитывая конструкцию горелок, используемых в реакторе, и конфигурацию этих горелок относительно нагреваемых труб, вдоль упомянутых труб можно получить гораздо более тонкий термический профиль, чем при использовании известных технологий.

Действительно, используемые горелки содержат дозатор топлива, который выполнен в виде нескольких участков, каждый из которых имеет заданный диаметр отверстия, что позволяет модулировать тепловой поток вдоль продольной оси горелки, которая совпадает с продольной осью нагреваемых труб и с продольной осью самого реактора-теплообменника.

Во-вторых, учитывая применение пористого элемента в конструкции горелки, получаемое пламя является «плоским» пламенем, которое обеспечивает гораздо более равномерное горение, чем традиционное пламя (то есть распространяющееся в более или менее контролируемом трехмерном объеме). Это плоское пламя значительно снижает риск появления горячих точек, что имеет большое значение с точки зрения безопасности в таком типе реакторов, в которых со стороны труб действует давление, которое может достигать нескольких десятков бар, и в которых получают эфлюенты, содержащие водород.

Наконец, «плоская», то есть ограниченная в виде кольца, форма этого пламени, охватывающего горелки в непосредственной близости от пористого элемента, являющегося неотъемлемой частью упомянутой горелки, позволяет приблизить нагреваемые трубы друг к другу и обеспечивает намного улучшенную компактность по сравнению с известными технологиями, в частности с технологией, описанной в патентной заявке WO 2007 000244.

Таким образом, реактор-теплообменник в соответствии с настоящим изобретением можно охарактеризовать как реактор-теплообменник для осуществления ярко выраженных эндотермических реакций. Он содержит паровую камеру (1) общей цилиндрической формы, закрытую в своей верхней части куполом (2) по существу эллипсоидной формы и в своей нижней части дном (3) по существу эллипсоидной формы, при этом упомянутая паровая камера (1) содержит множество вертикальных труб (4) длиной Lt, которые установлены вдоль цилиндрической части паровой камеры (1). Реакционная среда циркулирует внутри труб (4), при этом упомянутые трубы содержат, по меньшей мере, один конец, сообщающийся с наружным пространством реактора-теплообменника, и упомянутые трубы нагреваются множеством пористых горелок (7) длиной Lb, работающих без предварительного смешивания и установленных вертикально между нагреваемыми трубами (4) таким образом, чтобы соотношение Lb/Lt находилось в пределах от 0,1 до 0,8 и предпочтительно от 0,2 до 0,7.

Расстояние между центрами данной горелки и соседней трубы или соседних труб, как правило, составляет от 100 мм до 500 мм.

Как правило, соотношение H/D между высотой Н реактора и его диаметром D находится в пределах от 1 до 10 и предпочтительно от 2 до 8.

Предпочтительно нагреваемые трубы (4) являются байонетными трубами, при этом подачу реактивов и удаление эфлюентов можно осуществлять в верхней части (I) реактора, и в этом случае подача топлива в пористые горелки (7) происходит в нижней части (II) реактора.

Как правило, зону конвекционного нагрева оборудуют отражателем, позволяющим получать скорость циркуляции дымовых газов вдоль нагреваемой трубы, как правило, составляющую от 5 м/с до 60 м/с и предпочтительно составляющую от 20 м/с до 50 м/с.

Как правило, число нагреваемых труб на м2 сечения реактора составляет от 4 до 17 и предпочтительно составляет от 5 до 13. Под сечением реактора следует понимать геометрическое сечение без учета каких-либо внутренних элементов.

Чаще всего трубы образуют треугольный шаг с расстоянием между центрами, предпочтительно составляющим от 2-х до 4-кратного внутреннего диаметра трубы.

В частности, если используют трубы байонетного типа, чаще всего они образуют треугольный шаг с расстоянием между центрами, предпочтительно составляющим от 2-х до 4-кратного внутреннего диаметра наружного кожуха (6).

В некоторых случаях зона циркуляции дымовых газов в своей верхней части может содержать отражательную плиту (14), расположенную на расстоянии, по меньшей мере, 5 см относительно трубчатой плиты (15), которую она защищает.

Как правило, топливом, используемым в пористых горелках, является газообразное топливо любого химического состава, в частности такое как природный газ. В некоторых случаях оно может содержать часть реакционного эфлюента после реакции преобразования СО в СО2 и удаления упомянутого СО2 и воды. В некоторых случаях оно может содержать водород в молярном количестве, которое может достигать от 5% до 100%, то есть в случае необходимости, может представлять собой чистый водород.

Объектом настоящего изобретения является также способ парового риформинга, в котором применяют реактор-теплообменник в соответствии с настоящим изобретением и предпочтительно в качестве шихты используют природный газ с целью производства водорода.

Подробное описание изобретения

Нижеследующее описание представлено со ссылками на фиг. 1, которая соответствует продольному разрезу реактора в соответствии с настоящим изобретением.

Реактор-теплообменник содержит наружный кожух, содержащий практически вертикальную цилиндрическую часть (1), дополненную в своей верхней части куполом (2) практически эллипсоидной формы и в своей нижней части дном (3) практически эллипсоидной формы. Совокупность частей (1), (2) и (3) называют паровой камерой.

Паровая камера включает в себя множество труб (4), установленных вдоль вертикальной оси реактора, и содержит орган (8) подачи реактивов и орган (11) сбора эфлюентов, проходящие через паровую камеру и обеспечивающие сообщение между упомянутым реактором и наружным пространством.

На фиг. 1 показаны трубы байонетного типа, содержащие вход (8) реакционной среды и выход (11) эфлюентов, выполненные на одном и том же верхнем конце реактора. Данный вариант не является ограничительным, и вход и выход реактивных сред можно выполнить на нижнем конце реактора.

Байонетная труба является наиболее предпочтительным типом трубы в рамках настоящего изобретения, хотя реактор в соответствии с настоящим изобретением может также работать с простыми трубами, вход и выход которых могут быть расположены, один на верхнем конце (или соответственно на нижнем), а другой на нижнем конце (или соответственно на верхнем) упомянутого реактора.

Байонетные трубы (4) для обрабатываемой текучей среды содержат наружный цилиндрический кожух (6), внутри которого находится труба (5), открытая на своем верхнем конце, выходящем в верхнюю часть (I) реактора, и открытая на своем нижнем конце, выходящем в цилиндрический кожух (6).

Для большей ясности в дальнейшем предполагается, что подачу обрабатываемой текучей среды осуществляют через верхнюю часть (III) реактора при помощи органа подачи, содержащего, по меньшей мере, одно отверстие (8), сообщающееся с наружным пространством реактора-теплообменника, и содержащего множество отверстий, напрямую сообщающихся с кольцевой частью труб (4).

Зона (III) заключена между первой трубчатой плитой (15), на которой закреплены наружные кожухи (6) труб (4), и второй трубчатой плитой (16), на которой закреплены внутренние трубы (5).

Кольцевая зона труб (4) ограничена внутренней стенкой кожуха (6) и наружной стенкой внутренней трубы (5), при этом, как правило, упомянутая кольцевая зона заполнена катализатором. Как правило, для парового риформинга используют катализатор на основе никеля, который чаще всего выполняют в виде небольших цилиндров диаметром от 8 мм до 15 мм и высотой от 5 мм до 10 мм. Вместе с тем настоящее изобретение ни в коей мере не привязано к определенному типу катализатора и к его форме.

Обрабатываемая текучая среда опускается вдоль упомянутой кольцевой зоны до ее нижнего конца, затем после поворота на 180° проходит внутрь внутренней трубы (5). Обрабатываемая среда повторно поднимается потом вдоль упомянутой внутренней трубы (5), верхний конец которой выходит в верхнюю часть (I) реактора-теплообменника.

Вдоль нисходящей части своего прохождения внутри кольцевой зоны трубы (4) обрабатываемая среда сначала нагревается по длине Lc в основном за счет излучения, затем нагревается по длине Lr в основном за счет радиации. Зоны, соответствующие длине Lc и длине Lr, соответственно называют конвекционной зоной и радиационной зоной. Это является важным отличительным признаком настоящего изобретения, так как позволяет модулировать распределение конвекционной зоны и радиационной зоны, с одной стороны, за счет выбора длины пористых горелок (7) и, с другой стороны, за счет распределения выходных топливных отверстий на уровне пористых горелок (7).

Участок Lc, соответствующий конвекционному нагреву, может содержать отражатель или любую другую эквивалентную систему (12), позволяющую ускорять дымовые газы в направлении, по существу параллельном длине труб (4), что способствует конвекционному теплообмену.

Предпочтительно продольная скорость дымовых газов вдоль конвекционной зоны составляет от 5 м/с до 60 м/с и еще предпочтительнее составляет от 10 м/с до 50 м/с.

На фиг. 3 схематично показана пористая горелка, используемая в реакторе-теплообменнике в соответствии с настоящим изобретением.

Пористые горелки, применяемые в реакторе-теплообменнике в соответствии с настоящим изобретением, являются горелками без предварительного смешивания и имеют цилиндрическую геометрическую форму, длину Lb и диаметр Db, причем соотношение Lb/Db, как правило, составляет от 10 до 500 и предпочтительно составляет от 30 до 300. Эти горелки содержат центральный дозатор (17) топлива с неравномерным распределением отверстий (20) и содержат пористый элемент (18) кольцевой формы, охватывающий центральный дозатор (17), по меньшей мере, по всей длине Lb, при этом толщина упомянутого пористого элемента (18) предпочтительно составляет от 0,5 до 5 см, а внутренняя поверхность упомянутого пористого элемента (18) предпочтительно находится на расстоянии от центрального дозатора (17), составляющем от 0,5 см до 10 см. В частности, речь идет о расстоянии, соответствующем зоне, обозначенной (19) на фиг. 3.

Как правило, пористость пористого элемента (18) меньше 50% и предпочтительно меньше 30%. Эту пористость определяют как соотношение незаполненного объема к видимому объему пористого элемента. Чаще всего эта пористость является равномерной во всем пористом элементе, но в некоторых случаях она может быть различной, то есть иметь разное значение в нескольких зонах упомянутого пористого элемента.

Пористые горелки (7), применяемые в рамках настоящего изобретения, содержат центральный дозатор (17), который может содержать единый участок с одним диаметром отверстия или может быть разделен, по меньшей мере, на два участка, при этом каждый участок содержит отверстия (20) одинакового диаметра, и разные участки имеют диаметры, отличающиеся от одного участка к другому.

Например, центральный дозатор (17) может быть разделен, по меньшей мере, на два участка с отверстиями (20), имеющими диаметр, увеличивающийся с осевым расстоянием вдоль дозатора в направлении прохождения топлива.

В качестве неограничительного примера различных вариантов выполнения дозатора пористых горелок (7) центральный дозатор (17) может быть разделен, по меньшей мере, на два участка, при этом каждый участок содержит отверстия (20) с диаметром, увеличивающимся по экспоненту в направлении прохождения топлива. Такая конфигурация позволяет получать вдоль всей пористой горелки (7) примерно постоянный тепловой поток, чего невозможно добиться при одинаковом диаметре отверстий из-за потери напора вдоль дозатора, которая приводит к более слабому расходу топлива в отверстиях, наиболее удаленных от конца подачи топлива в упомянутый дозатор. Этот аспект имеет большое значение в рамках настоящего изобретения, так как пористые горелки могут иметь длину Lb 10 м и более и даже достигать 15 метров длины.

Питание пористых горелок (7) топливом (обозначено (Н) на фиг. 3) осуществляют при помощи органа (9) подачи, который может быть любым известным специалисту органом, например, выполненным в виде гребенки, для равномерного питания множества пористых горелок (7). Вместе с тем настоящее изобретение не привязано к специальному типу дозатора топлива.

Горелки (7) установлены вертикально по длине Lb и расположены таким образом, чтобы расстояние между данной горелкой и ближайшей нагреваемой трубой или нагреваемыми трубами предпочтительно составляло от 100 мм до 700 мм и еще предпочтительнее от 150 мм до 500 мм. Это расстояние определяют как расстояние, отделяющее ось горелки от оси трубы, и называют расстоянием «между центрами».

Длина Lb пористых горелок связана с длиной Lt нагреваемых труб и должна быть равна 0,1-0,8-кратной длине упомянутых труб и предпочтительно 0,2-0,7-кратной длине труб. Учитывая длину нагреваемых труб, длина пористых горелок должна составлять от 2 до 15 метров и предпочтительно от 4 до 12 метров.

На фиг. 2 показано типовое расположение нагреваемых труб (4) и пористых горелок (7) в частном случае, когда трубы установлены с треугольным шагом и с расстоянием между центрами труб, равным 3-кратному внутреннему диаметру наружного кожуха (6) труб (4).

Вид сверху на фиг. 2 показывает, что данная труба в среднем окружена 6 горелками, при этом горелки образуют шестиугольный шаг.

Вариант конфигурации распределения горелок (7) и труб (4), показанный на фиг. 2, не является ограничительным. В частности, в некоторых случаях трубы могут образовать квадратный шаг. Но из соображений компактности наиболее предпочтительной конфигурацией является конфигурация, при которой трубы образуют треугольный шаг.

В качестве топлива может быть использовано любое топливо, имеющееся на месте установки реактора-теплообменника, чаще всего на нефтеперерабатывающем заводе или нефтехимическом комплексе. Например, топливом может быть природный газ, получаемый при продувке некоторых установок нефтеперерабатывающего завода (называемый «off gaz» в англо-саксонской терминологии, что можно перевести как «продувочный газ»).

Топливо может содержать водород в количестве от 5 до 100 мол.%, то есть оно может представлять собой чистый водород.

Ниже приведен пример состава такого газа в молярных процентах:

Н2: 27,6%

СН4: 35,6%

С2Н6: 19,2%

С3Н8: 9,9%

С4Н10 и более тяжелые: 7,7%.

Топливо может также содержать часть от производства газа с высоким содержанием Н2, выходящую из реактора-теплообменника после реакции преобразования СО в СО2, выделения упомянутого СО2 и конденсации воды.

Ниже приведен типичный пример состава такого топлива в молярных процентах:

Н2: 92,10%

СН4: 5,35%

СО2: 0,78%

СО: 1,5%

N2: 0,25%

Пористая горелка, используемая в настоящем изобретении, позволяет применять любое топливо, содержащее водород в количестве от 5 до 100 мол.%.

В некоторых случаях топливо может частично содержать часть реакционного эфлюента реактора-теплообменника.

Окислитель, в качестве которого обычно используют воздух, обогащенный кислородом, поступает в трубопровод (10), размещенный в нижней части реактора. Как правило, горение происходит на поверхности пористого элемента, образующего горелку (7). Благодаря этому пористому элементу горелка работает без предварительного смешивания топлива. Пламя при горении является пламенем, локализованным в непосредственной близости от пористого элемента, и поэтому его называют плоским пламенем.

Дымовые газы, выделяющиеся при температуре, которая может достигать 1000°С (точное значение зависит от избытка воздуха), нагревают трубы в основном за счет излучения на части их длины (Lr), примерно соответствующей длине горелки (Lb), затем в основном за счет конвекции на остальной части длины трубы (Lc), которая доходит до защитной плиты (14).

Дымовые газы не входят в контакт с трубчатой плитой (15), чтобы избежать проблем слишком большого перепада температуры между двумя сторонами упомянутой трубчатой плиты, при этом сторона, направленная к зоне (III), находится при температуре впуска реакционной среды, то есть при температуре, обычно составляющей от 300°С до 550°С, а сторона, направленная к зоне (I), находится при температуре, близкой к температуре выхода реакционных эфлюентов, то есть при температуре, обычно составляющей от 550°С до 850°С.

Защитная плита (14), по существу параллельная трубчатой плите (15), установлена перед упомянутой трубчатой плитой (15), обеспечивая термическую защиту упомянутой плиты (15).

Дымовые газы удаляются из реактора-теплообменника через выходной патрубок (13), предпочтительно расположенный между защитной плитой (14) и отражателем (12).

Примеры

Пример 1: Параметры реактора-теплообменника в соответствии с настоящим изобретением с мощностью производства водорода 7000 Нм 3 /час

Реактор-теплообменник предназначен для производства 7000 Нм3/час водорода при помощи парового риформинга природного газа.

Используемым топливом является продувочный газ нефтеперерабатывающего завода, имеющий следующий молярный состав:

Н2: 27,6%

СН4: 35,6%

С2Н6: 19,2%

С3Н8: 9,9%

С4Н10 и более тяжелые: 7,7%.

Расход топлива составляет 150 кмоль/час.

Общая высота реактора (с верхним дном и нижним дном): 15 м

Диаметр реактора: 2 м

Соотношение H/D: 7,5

Трубы: байонетного типа

Длина труб: 12 м

Наружный диаметр нагреваемых труб: 200 мм

Наружный диаметр внутренней трубы: 40 мм

Наружный диаметр пористых горелок: 100 мм

Длина пористых горелок: 5 м

Расстояние между центрами нагреваемых труб: 300 мм

Число труб: 19 труб, распределенных с треугольным шагом

Число пористых горелок: 36

Пример 2: Параметры реактора-теплообменника в соответствии с настоящим изобретением с мощностью производства водорода 90 000 Нм 3 /час

Реактор-теплообменник предназначен для производства 90000Нм3/час водорода при помощи парового риформинга природного газа.

Используемым топливом является часть эфлюента реактора-теплообменника после реакции преобразования СО в СО2 и отбора воды.

Топливо имеет следующий состав в мол.%:

Н2: 92,10%

СН4: 5,35%

СО2: 0,78%

СО: 1,5%

N2: 0,25%.

Общая высота реактора (с верхним дном и нижним дном): 16 м

Диаметр реактора: 7 м

Соотношение H/D: 2,3

Трубы: байонетного типа

Длина труб: 12 м

Наружный диаметр нагреваемых труб: 200 мм

Наружный диаметр внутренней трубы: 40 мм

Наружный диаметр пористых горелок: 100 мм

Длина пористых горелок: 5 м

Расстояние между центрами нагреваемых труб: 300 мм

Число труб: 235 труб, распределенных с треугольным шагом

Число пористых горелок: 445.

Изобретение относится к области теплотехники и может быть использовано в реакторах-теплообменниках. Реактор-теплообменник, предназначенный для осуществления ярко выраженных эндотермических реакций, содержащий паровую камеру общей цилиндрической формы, закрытую в своей верхней части куполом по существу эллипсоидной формы и в своей нижней части дном по существу эллипсоидной формы, при этом упомянутая паровая камера содержит множество вертикальных труб, которые установлены вдоль цилиндрической части паровой камеры и внутри которых циркулируют реактивы, при этом упомянутые трубы содержат, по меньшей мере, один конец, сообщающийся с наружным пространством реактора-теплообменника, и нагреваются множеством пористых горелок, работающих без предварительного смешивания и установленных вертикально между нагреваемыми трубами. 3 н. и 11 з.п. ф-лы, 3 ил.

1. Реактор-теплообменник, предназначенный для осуществления ярко выраженных эндотермических реакций, содержащий паровую камеру (1) общей цилиндрической формы, закрытую в своей верхней части куполом (2), по существу, эллипсоидной формы и в своей нижней части дном (3), по существу, эллипсоидной формы, при этом упомянутая паровая камера (1) содержит множество вертикальных труб (4) длиной Lt, которые установлены вдоль цилиндрической части паровой камеры (1) и внутри которых циркулируют реактивы, при этом упомянутые трубы содержат, по меньшей мере, один конец, сообщающийся с наружным пространством реактора-теплообменника, и нагреваются множеством пористых горелок (7) длиной Lb, работающих без предварительного смешивания и установленных вертикально между нагреваемыми трубами (4) таким образом, чтобы соотношение Lb/Lt находилось в пределах от 0,1 до 0,8 и предпочтительно от 0,2 до 0,7.

2. Реактор-теплообменник по п.1, в котором расстояние между центрами данной горелки и соседней трубы или соседних труб составляет от 100 мм до 500 мм.

3. Реактор-теплообменник по любому из пп.1 или 2, в котором соотношение H/D между высотой Н реактора и его диаметром D находится в пределах от 1 до 10 и предпочтительно от 2 до 8.

4. Реактор-теплообменник по любому из пп.1 или 2, в котором нагреваемые трубы (4) являются байонетными трубами, при этом подача реактивов и удаление эфлюентов производится в верхней части (I) реактора, и подача топлива в пористые горелки (7) происходит в нижней части (II) реактора.

5. Реактор-теплообменник по любому из пп.1 или 2, в котором зону конвекционного нагрева оборудуют отражателем, позволяющим получать скорость циркуляции дымовых газов вдоль нагреваемой трубы, составляющую от 5 м/с до 60 м/с и предпочтительно составляющую от 20 м/с до 50 м/с.

6. Реактор-теплообменник по любому из пп.1 или 2, в котором число нагреваемых труб на м2 сечения реактора составляет от 4 до 17 и предпочтительно составляет от 5 до 13.

7. Реактор-теплообменник по любому из пп.1 или 2, в котором трубы образуют треугольный шаг с расстоянием между центрами, составляющим от 2- до 4-кратного внутреннего диаметра трубы.

8. Реактор-теплообменник по любому из пп.1 или 2, в котором используют трубы байонетного типа, которые образуют треугольный шаг с расстоянием между центрами, составляющим от 2- до 4-кратного внутреннего диаметра наружного кожуха (6) упомянутых труб.

9. Реактор-теплообменник по любому из пп.1 или 2, в котором зона циркуляции дымовых газов в своей верхней части содержит отражательную плиту (14), расположенную на расстоянии, по меньшей мере, 5 см относительно трубчатой плиты (15), которую она защищает.

10. Реактор-теплообменник по любому из пп.1 или 2, в котором топливо, используемое в пористых горелках, содержит водород в молярном количестве от 5% до 100%.

11. Реактор-теплообменник по любому из пп.1 или 2, в котором пористый элемент пористых горелок (7) имеет пористость менее 50% и предпочтительно менее 20%.

12. Реактор-теплообменник по любому из пп.1 или 2, в котором центральный дозатор (17) пористых горелок (7) разделен, по меньшей мере, на два участка, при этом каждый участок содержит отверстия (20) диаметром, увеличивающимся с осевым расстоянием вдоль дозатора в направлении прохождения топлива.

13. Способ парового риформинга, в котором применяют реактор-теплообменник по любому из пп.1-12 и в котором в качестве шихты используют фракцию нафты с целью производства водорода.

14. Способ парового риформинга, в котором применяют реактор-теплообменник по любому из пп.1-12 и в котором в качестве шихты используют природный газ с целью производства водорода.

| СПОСОБ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ АППАРАТА В СПОСОБЕ РЕГЕНЕРАЦИИ N-МЕТИЛПИРРОЛИДОНА | 2005 |

|

RU2359764C2 |

| DE 19921420 A1, 16.11.2000 | |||

| US 5567398 A1, 22.10.1996 | |||

| Газожидкостный аппарат | 1990 |

|

SU1745329A1 |

Авторы

Даты

2012-08-20—Публикация

2008-03-05—Подача