Изобретение относится к способам получения основных мономеров синтетического каучука каталитическим превращением углеводородов и их производных, в частности к получению дивинила превращением этанола.

Дивинил - один из основных мономеров синтетического каучука, используемый в производстве резины, исходя из бутадиен-стирольного каучука.

В настоящий момент существуют два принципиальных технологических подхода к получению дивинила. Это дегидрирование бутан-бутиленовой фракции нефти [1-13] и традиционная реакция В. Н. Ипатьева - С.В. Лебедева [14], основанная на одновременном отщеплении водорода и воды из двух молекул этанола. Первое из указанных направлений, получивших развитие в середине и конце прошлого века, базировалось на нефтяных ресурсах. Однако в последнее время, в связи с наметившимся нефтяным кризисом, традиционная реакция, открытая С.Лебедевым и В. Н. Ипатьевым в 30-х годах прошлого века, становится вновь актуальной.

Процесс протекает по следующему механизму [15]:

1 стадия. Получение уксусного альдегида из спирта под действием дегидрирующей части катализатора СН3-СН2-ОН→СН3-СНО-+2H+

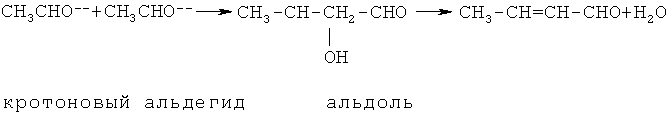

2 стадия. Конденсация уксусного альдегида с образованием кротонового альдегида под действием дегидратирующей части катализатора.

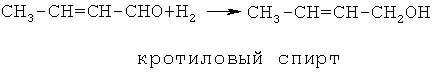

3 стадия. Восстановление карбонильной группы кротонового альдегида водородом, получаемым в 1 стадии

4 стадия. Получение бутадиена (дивинила) из кротилового спирта под влиянием дегидратирующей части катализатора.

CH3-CH=CH-CH2OH→CH2=CH-CH=CH2+H2O

В состав образцов, наряду с оксидами цинка и алюминия, имеющими место в промышленном катализаторе, могут входить, в соответствии с [16], оксиды магния и кремния. По внешнему виду промышленный цинк-алюминиевый катализатор, предложенный С.В.Лебедевым, представляет собой «червячки» диаметром около 3 мм.

Существенным недостатком традиционного промышленного процесса является недостаточно высокие селективность по дивинилу (до 44%) и выход дивинила на пропущенный этанол (до 19%) за проход. Теоретический выход составляет 44%. При полной рециркуляции непрореагировавшего этанола достигается селективность 75%.

В связи с этим возникает проблема разработки усовершенствованного катализатора и нового технологического процесса получения дивинила, лишенного указанных недостатков.

Известен процесс получения дивинила каталитическим превращением этанола, описанный в работе [17]. При 350-450°C на Zn-Al катализаторах, включающих добавки Fe2O3, MgO, Cr2O3, Ca, ThO2, максимальная конверсия составляет 72.8%. Выход дивинила на разложенный этанол от теории 55,8%. Селективность, таким образом, составляет 33%.

Недостатком процесса является низкий выход дивинила на разложенный этанол за проход (невысокая селективность процесса).

Известны способы получения дивинила из этанола, описанные в патентах [18, 19]. Согласно [18], при испытании бинарных композиций SiO2-ZrO2, TiO2-ZnO, SiO2-TiO2, TiO2-ZrO2 была обнаружена относительно более высокая активность на образце TiO2-ZrO2 (1:1). Отмечено, что температура прокаливания в ходе синтеза катализаторов ограничивается 400°C. При более высоких температурах прокаливания, выше 500°C, активность катализаторов на порядок ниже. Конверсия этанола при 360°C составляет 80,6%. В газообразных продуктах доминирует этилен: 72% этилена и 8,4% дивинила.

В работе [19] отмечается низкая (менее 10%) селективность получения дивинила из этанола на катализаторе Ag Al (K) SP. Процесс осуществляется при двукратном разбавлении этанола гелием. В продуктах реакции доминирует диэтиловый эфир.

Недостатком способов [18, 19] является невысокий выход дивинила и низкая селективность процесса.

Производительность по дивинилу в описанных изобретениях не превышает 1-2 г/г ч. В реальном производстве при выходе дивинила 18% на пропущенный этанол и селективности процесса 44% Максимально возможный итоговый выход дивинила на весь разложенный в ходе рециркуляции этанол не превышает 75-78%.

Ближайшим к предлагаемому техническому решению аналогом, принятым за прототип, является способ превращения этанола, описанный в работе [20]. В описанном способе, основу которого составляет Al-Zn-содержащий катализатор, процесс превращения этанола осуществляют в температурном интервале 350-425°C. Несмотря на то что выход дивинила от теоретического довольно высок, из-за разбавления этанола азотом 1:100 производительность реактора существенно снижается, и процесс в целом не может рассматриваться как перспективный с технологической точки зрения. Согласно этой работе, при разбавлении этанола азотом даже при теоретическом выходе при реализации в промышленном масштабе, такой способ не может считаться технологичным хотя бы по энергетической причине из-за проблем, возникающих в узле разделения газов. При пересчете теоретического выхода к выходу на пропущенный этанол, становится очевидным, что показатели предложенного японскими авторами процесса значительно уступают показателям в предлагаемом нами способе по производительности и энергоемкости. Технологическое решение, предполагающее разбавление этанола азотом, имеет лишь теоретическое значение. В частности, на Al2O3-ZnO (6:4) катализаторе при 425°C, селективность за проход составляет 58%, выход дивинила 32,3%, конверсия 55,7% при выходе 55% от теории. Эти данные не соответствуют известным данным, полученным на промышленном стандартном образце, существенно завышены (выход 18,5% селективность за проход в реальном производстве 44%). На предложенном авторами [20] MgO-SiO2-Na2O (1:1) (0,1% wt%) катализаторе, согласно их данным, при 350°C селективность 87%, выход 51,0%, конверсия 58,7% при выходе 87% от теории.

Недостатком процесса в итоге является недостаточно высокая производительность (не более 1 C4H6 г/г кат час) при времени непрерывной работы не более 1 часа. При анализе эффективности за реальные показатели приняты выход и селективность на действующем производстве: выход на пропущенный этанол 18,5%, селективность 44,1%, конверсия 42%.

Задача предлагаемого изобретения заключается в разработке способа получения дивинила превращением этанола, позволяющего увеличить селективность по целевому продукту и производительность процесса.

Поставленная задача решается тем, что предложен способ получения дивинила превращением этанола в присутствии оксидного ZnO- γ-Al2O3 содержащего катализатора, дополнительно содержащего диоксид кремния и магния при следующем соотношении компонентов, % мас.:

Время непрерывной работы катализатора без падения активности составляет в отсутствие инициатора 8 часов. При инициировании процесса указанное каталитическое превращение этанола проводят в присутствии пероксида водорода, взятого в количестве, обеспечивающем его концентрацию в этаноле 0,8-1,5%. Время реакционного цикла между регенерациями при этом составляет 200 ч.

Проведение процесса получения дивинила превращением этанола осуществляют преимущественно в температурном интервале от 400 до 430°C.

Поставленная задача также решается тем, что предложен способ получения дивинила превращением этанола в присутствии оксидного катализатора, содержащего оксид цинка и γ-оксид алюминия, дополнительно содержащего диоксид кремния и оксид магния при следующем исходном составе, % мас.:

а превращение этанола осуществляют путем химического инициирования в присутствии пероксида водорода, взятого в количестве, обеспечивающем его содержание в этаноле 0,8-1,5% мас.

Предложенный способ получения дивинила является разновидностью традиционного процесса превращения этанола и относится к инициированным каталитическим реакциям, когда инициатор (в данном случае, пероксид водорода) стимулирует протекание основного процесса:

По всей видимости, при вводе в систему H2O2 происходит ее взаимодействие с гидроксилированной поверхностью катализатора с образованием мобильных поверхностных радикалов, блокирующих образование кокса на поверхности:

H2O2+ZOH→ZHO2+H2O

Z - активный центр поверхности катализатора

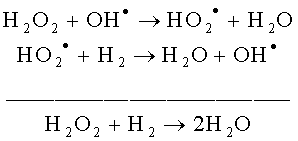

При этом частично развитие цепи происходит на поверхности контакта, а частично - в объеме реакционной зоны:

В инициировании реакции в общем случае участвуют две активированные частицы, мигрирующие в гомогенно-гетерогенном цепном процессе между поверхностью катализатора и реакционным объемом - OH• HO2 •. При этом обеспечиваются одновременно химическое сопряжение и саморегенерирующие свойства поверхности контакта.

На возможность сопряженного дегидрирования указано в монографии [21], в которой, на примере дегидрирования этилбензола в стирол, описано действие пероксида водорода, использованного в качестве индуктора дегидрирования.

Однако подобной реакции сопряжения или инициирования для превращения этанола в дивинил, ни в патентной, ни в научно-технической литературе, не найдено. Наряду с тем, инициирование процессов известно для некаталитических процессов, а в предлагаемом изобретении инициируется каталитическая реакция.

Следует отметить, что в каждом конкретном процессе действие пероксида водорода специфично. Поэтому подробно рассматривать и останавливаться на механизме сопряженного действия в процессе дегидрирования этилбензола в стирол в данном случае не имеет смысла.

Технический результат, который может быть получен при использовании предлагаемого изобретения в любом из предложенных вариантов, заключается в повышении селективности процесса по дивинилу, а также выхода продукта за проход и производительности каталитического процесса в целом.

Нижеследующие примеры, иллюстрирующие предлагаемое изобретение, могут быть распространены на аналогичные каталитические системы в реакциях превращения низших спиртов в их различных комбинациях с целью получения мономеров синтетического каучука.

Пример 1.

Процесс не инициируется пероксидом водорода. Этанол пропускают через слой катализатора, содержащего по массе 25% ZnO, 3% SiO2, 3% MgO, 1% K2O, 68% γ-Al2O3. Температура процесса 400°С. Объемная скорость жидкого потока 1.5 ч-1. Выход дивинила на пропущенный этанол за проход составляет 16%. Селективность по дивинилу за проход составляет 46%. Выход дивинила от теоретического составляет 78.4%.

Селективность процесса при полной рециркуляции непрореагировавшего сырья (100% конверсии) приближается к выходу от теоретического значения.

Пример 2.

Процесс не инициируется пероксидом водорода. Этанол пропускают через слой катализатора, содержащего по массе 35% ZnO, 5% SiO2, 5% MgO, 1% K2O, 54% γ-Al2O3. Температура процесса 410°С. Объемная скорость жидкого потока 2.0 ч-1. Выход дивинила на пропущенный этанол за проход составляет 19%. Селективность по дивинилу за проход составляет 48%. Выход дивинила от теоретического составляет 81.8%.

Пример 3.

Процесс не инициируется пероксидом водорода. Этанол пропускают через слой катализатора, содержащего по массе 30% ZnO, 4% SiO2, 4% MgO, 1% K2O, 61% γ-Al2O3. Температура процесса 420°С. Объемная скорость жидкого потока 2.5 ч-1. Выход дивинила на пропущенный этанол за проход составляет 20%. Селективность по дивинилу за проход составляет 47%. Выход дивинила от теоретического составляет 80%.

Далее приводятся примеры в присутствии 30% раствора пероксида водорода.

Пример 4.

Процесс осуществляют в присутствии пероксида водорода (0,8% мас. чистого пероксида водорода в этаноле). Этанол пропускают через слой катализатора, содержащего по массе 25% ZnO, 3% SiO2, 3% MgO, 1% K2O, 68% γ-Al2O3. Температура процесса 400°С. Объемная скорость жидкого потока 1.5 ч-1. Выход дивинила на пропущенный этанол за проход составляет 21%. Селективность по дивинилу за проход составляет 50%. Выход дивинила от теоретического составляет 85.2%.

Пример 5.

Процесс осуществляют в присутствии пероксида водорода (1% мас. в чистого пероксида водорода в этаноле). Этанол пропускают через слой катализатора, содержащего 35% ZnO, 5% SiO2, 5% MgO, 1% K2O, 54% γ-Al2O3. Температура процесса 410°С. Объемная скорость жидкого потока 2.0 ч-1. Выход дивинила на пропущенный этанол за проход составляет 24%. Селективность по дивинилу за проход составляет 52%. Выход дивинила от теоретического составляет 88.6%.

Пример 6.

Процесс осуществляют в присутствии пероксида водорода (1,5% мас. чистого пероксида водорода в этаноле). Этанол пропускают через слой катализатора, содержащего 30% ZnO, 4% SiO2, 4% MgO, 1% K2O, 61% γ-Al2O3. Температура процесса 420°C. Объемная скорость жидкого потока 2.5 ч-1. Выход дивинила на пропущенный этанол за проход составляет 28%.

Селективность по дивинилу за проход составляет 53%. Выход дивинила от теоретического составляет 90.3%.

Катализатор готовят смешением оксида цинка, оксида алюминия и оксида калия, взятых в массовом соотношении в соответствии с формулой изобретения, с добавкой предварительно приготовленной суспензии оксидов кремния и магния, взятых в массовом соотношении 1:1.

Опыты по испытанию активности проводят в стандартном кварцевом цилиндрическом реакторе, загруженном катализатором и расположенном в печке, разогреваемой до температуры 400-420°C.

Поток этанола разбавляют пероксидом водорода с концентрацией 1,0%. Анализ продуктов осуществляют хроматографически.

Во всех опытах используют 30% раствор пероксида водорода.

Таким образом, предложен способ получения дивинила каталитическим превращением этанола, позволяющий увеличить селективность процесса. Показатели процесса с применением предложенного катализатора превосходят соответствующие показатели в прототипе, а использование пероксида водорода еще в большей степени повышает селективность и выход дивинила за проход. При этом благодаря действию инициатора значительно увеличивается время непрерывной работы катализатора без регенерации, а также заметно повышается селективность процесса. При оценке эффективности предложенного способа во внимание принимался также действующий промышленный катализатор в реальном производстве. Выход и селективность за проход на нем при объемной скорости по этанолу 1,5 ч-1 составляют, соответственно, 18,5 и 44% (75% от теоретического выхода при рециркуляции непрореагировавшего сырья). В предложенном нами способе при объемной скорости 2-2,8 ч-1 выход и селективность за проход равны 20 и 48% (а теоретический выход достигает соответственно 82%). Напомним, что теоретический выход, в силу побочного образования стехиометрических количеств водорода и воды, составляет в процессе Лебедева 58,7%. Эта величина и принимается за 100% при расчете выхода дивинила от теоретического значения. Результаты опытов приведены в таблице 1.

ч-1

Литература

1. Башкатов Т.В., Жигалин Я.Л. Технология синтетических каучуков 1987, 358 с.

2. Алиев В.С., Талышинский P.M., Гаджи-Касумов B.C. и др. Способ получения дивинила. А.С. СССР №789471, 1978.

3. Patent USA №4198586, priority 28.12.78.

4. Patent France №2444019, Inventive Bulletin 47, 1980.

5. Авторское свидетельство SU №551856.

6. Авторское свидетельство SU №789470.

7. Авторское свидетельство SU №944269.

8. Авторское свидетельство SU №957540.

9. Авторское свидетельство SU №1273353.

10. Авторское свидетельство SU №782286.

11. Авторское свидетельство SU №44270.

12. Авторское свидетельство SU №1058249.

13. Авторское свидетельство SU №1483869.

14. Лебедев С.В. Журнал органической химии, 111, 698, 1931.

15. Горин Ю.А. Журнал органической химии, 16, 283, 1946.

16. Hiroo Niiyama, Saburo Morii, Etsuro Echigoya. / Butadiene formation from ethanol over Silica-Magnesia catalyst // Bull. Chem. Soc. Japan, 1972. - V.45. - P.655-659.

17. Bhattacharyya S.K., Avasthi N. / One-step catalytic conversion of ethanol to butadiene in a fluidized bed. // J. Appl. Chemistry, 1963. - V.2. - №1. - P.45.

18. Kazushi Arata, Hiromitsu Sawamura. / The Dehydration and Dehydrogenation of Ethanol Catalyzed by Ti02-Zr02 // Bull. Chem. Soc. Japan. V.48 (11). - 1975. - P.3377-3378.

19. Gruver V., Sun A., Fripiat J.J. /Catalytic properties aluminated sepiolite in ethanol conversion. // Catalysis Letters, T.34. - 1995. - P.359-364.

20. Ryuichiro Ohnishi, Takao Akimoto, Kozo Tanaba / Pronounced Catalytic Activity and Selectivity of MgO-SiO2-Na2O for Synthesis of Buta-1,3-diene from Ethanol // J. Chem. Soc, Chem. Commun. - 1985. - P.1613-1614 (прототип).

21. T.M.Нагиев «Химическое сопряжение» М.: Наука, 1989. 216 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛА | 2017 |

|

RU2669561C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ АЛКАДИЕНОВ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АЛКАДИЕНОВ С ЕГО ПРИМЕНЕНИЕМ (ВАРИАНТЫ) | 2014 |

|

RU2571831C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ДИВИНИЛА | 2012 |

|

RU2495017C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ДИВИНИЛА В ПРИСУТСТВИИ ИНИЦИАТОРА ПЕРОКСИДА ВОДОРОДА | 2012 |

|

RU2509759C1 |

| СПОСОБ ИНИЦИИРОВАННОГО НЕПРЕРЫВНОГО КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ЭТАЛОНА | 2013 |

|

RU2540333C1 |

| Катализатор и способ получения ацетальдегида с его использованием | 2016 |

|

RU2644770C1 |

| Способ получения ацетальдегида | 2016 |

|

RU2650886C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ ЭТАНОЛА, МЕТАНОЛА ИЛИ ИХ СМЕСИ | 2015 |

|

RU2594564C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОАМИЛЕНОВ В ИЗОПРЕН | 2001 |

|

RU2186619C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

Изобретение относится к способу (вариантам) получения дивинила превращением этанола в присутствии оксидного катализатора, содержащего оксид цинка и γ-оксид алюминия, характеризующемуся тем, что катализатор дополнительно содержит оксид калия, диоксид кремния и оксид магния при следующем исходном составе, % мас.: ZnO - 25-35, SiO2 - 3-5, MgO - 3-5, K2O - 1, γ-Al2O3 - остальное. В другом варианте изобретения используют тот же катализатор, но превращение этанола осуществляют путем химического инициирования в присутствии пероксида водорода, взятого в количестве, обеспечивающем его содержание в этаноле 0,8-1,5% мас. Использование настоящего изобретения позволяет повысить селективность процесса по дивинилу, выход продукта за проход и производительность каталитического процесса в целом. 2 н.п. ф-лы, 1 табл., 6 пр.

1. Способ получения дивинила превращением этанола в присутствии оксидного катализатора, содержащего оксид цинка и γ-оксид алюминия, отличающийся тем, что катализатор дополнительно содержит оксид калия, диоксид кремния и оксид магния при следующем исходном составе, мас.%:

2. Способ получения дивинила превращением этанола в присутствии оксидного катализатора, содержащего оксид цинка и γ-оксид алюминия, отличающийся тем, что катализатор дополнительно содержит диоксид кремния и оксид магния при следующем исходном составе, мас.%:

а превращение этанола осуществляют путем химического инициирования в присутствии пероксида водорода, взятого в количестве, обеспечивающем его содержание в этаноле 0,8-1,5 мас.%.

| Способ получения дивинила | 1940 |

|

SU68428A1 |

| JP 58059928 A, 09.04.1983 | |||

| Реверсивная соосная вально-планетарная тридцатидвухступенчатая раздаточная коробка | 2023 |

|

RU2800517C1 |

| Способ двухстороннего волнового определения места повреждения кабельно-воздушной линии электропередачи | 2024 |

|

RU2819327C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РОГОВЫХ ОБРАЗОВАНИЙ ЖИВОТНЫХ, НАПРИМЕР КРУПНОГО РОГАТОГО СКОТА | 2010 |

|

RU2423951C1 |

Авторы

Даты

2012-08-27—Публикация

2010-11-26—Подача