Изобретение относится к синтезу основных мономеров синтетического каучука, в частности бутадиена-1,3 и изопрена каталитическим превращением низших спиртов, в частности этанола, пропанола и бутанола.

Известно, что добавление изопрена в латекс бутадиена-1,3, предназначенный для полимеризации, существенно повышает качество производимого синтетического каучука [1]. При сополимеризации бутадиена -1,3 и изопрена на различных каталитических системах получаются статистические сополимеры с новыми свойствами, которые являются важными с практической точки зрения [2]. В частности, синтетический каучук на основе таких сополимеров является износостойким.

Известен способ одновременного получения бутадиена и изопрена из смеси углеводородов C4, включающей н-бутан, н-бутен, изобутан, изобутен - фракции дистилляции нефти. Эту смесь подвергают дегидрированию в присутствии катализатора, отделяют бутадиен от других продуктов дегидрирования, по крайней мере часть этих продуктов приводят в контакт с формальдегидом для конверсии изобутена в изопрен и/или 4,4-диметилметадиоксан, из которого затем каталитически получают изопрен, и возвращают непрореагировавшие углеводороды на стадию дегидрирования, Используемый катализатор содержит оксид хрома, молибдена, меди или железа, нанесенный на глинозем, фосфат кальция или никеля, или их смесь, и, возможно, активированный основным оксидом, таким, как оксид магния или калия [3].

Этот способ является сложным, многостадийным, требует отдельных устройств, применяемых для выделения и очистки бутадиена и выделения и очистки изопрена, которые для получения сополимеров бутадиена и изопрена вновь потребуется смешивать. Кроме того, в условиях наметившегося нефтяного кризиса более перспективным является использование для получения бутадиена и изопрена сырья не нефтяного происхождения.

Известен одностадийный способ получения бутадиена-1,3 из этанола или смеси этанола с ацетальдегидом, осуществляемый на твердофазном катализаторе, содержащем металл, выбранный из группы: серебро, золото или медь, и оксид металла, выбранный из группы оксид магния, титана, циркония, тантала или ниобия, с рециркуляцией образующегося ацетальдегида [3]. Выход дивинила на пропущенный этанол и селективность его образования от теории составляют, соответственно, 19-20% и 71-75%. Изопрен в контактном газе продуктов реакции отсутствует.

Наиболее близким к предложенному являются катализатор получения бутадиена-1,3 состава, мас.%: ZnO - 25-35, SiO2 - 3-5, MgO - 3-5, K2O - 1, γ-Al2O3 - остальное, и одностадийный способ получения дивинила (бутадиена-1,3) из этанола путем химического инициирования в присутствии пероксида водорода, взятого в количестве, обеспечивающем его содержание в этаноле 0,8-1,5 мас. %. Превращение осуществляют при 400-430°C на указанном катализаторе [2]. Выход дивинила на пропущенный этанол и селективность его образования от теории составляют, соответственно, 20-22% и 75-85%. Изопрен в контактном газе продуктов реакции отсутствует.

Задача изобретения - обеспечить одностадийное получение из спиртов смеси алкадиенов - бутадиена-1,3 и изопрена, пригодной как мономеры для получения синтетического каучука, при сохранении селективности на уровне прототипа.

Для решения поставленной задачи катализатор получения алкадиенов из низших спиртов, содержащий MgO и SiO2, дополнительно содержит Na2O при следующем соотношении компонентов, мас.%:

или катализатор получения алкадиенов из низших спиртов, содержащий ZnO и γ-Al2O3, дополнительно содержит K2O при следующем соотношении компонентов, мас.%:

Также для решения поставленной задачи указанные катализаторы используют в одностадийном способе получения алкадиенов превращением низших спиртов при повышенной температуре в присутствии инициатора - пероксида водорода H2O2, причем полученные алкадиены состоят из бутадиена-1,3 и изопрена, в качестве низших спиртов используют смесь этанола с н-бутанолом или пропанолом при мольном отношении этанола к бутанолу или пропанолу, равном (0,5÷1):1, а инициатор дополнительно содержит азот N2 при мольном соотношении низшие спирты: H2O2:N2, равном 1:(0,01÷0,02):(0,5÷1).

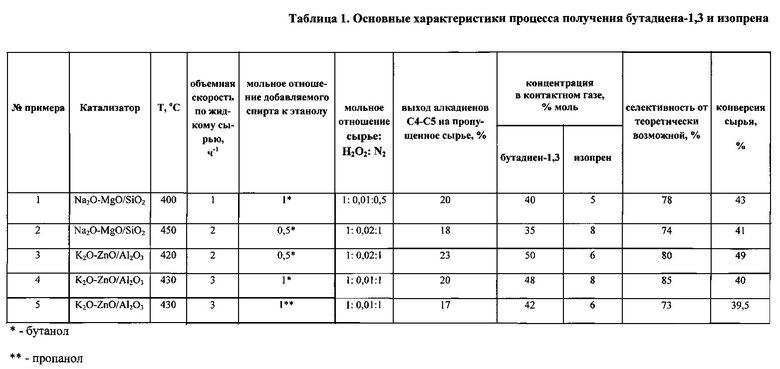

Примеры, иллюстрирующие предлагаемое техническое решение.

Пример 1

Через 5 мл катализатора Na2O-MgO/SiO2 пропускается с объемной скоростью 1 ч-1 смесь спиртов в соотношении этанол:бутанол=1:1 при 400°C при мольном отношении спирты: H2O2:N2=1:0,01:0,5 в присутствии катализатора состава, мас.%:

Na2O - 0,1; MgO - 30; SiO2 - 69,9.

Результаты приведены в табл. 1.

Пример 2

Через 5 мл катализатора Na2O-MgO/SiO2 пропускается с объемной скоростью 2 ч-1 смесь спиртов в соотношении этанол:бутанол=0,5:1 при 450°C при мольном отношении спирты: H2O2:N2=1:0,02:1. Состав катализатора, мас.%:

Na2O - 0,3; MgO - 40; SiO2 - 59,7.

Результаты приведены в табл. 1.

Пример 3

Через 5 мл катализатора K2O-ZnO/γ-Al2O3 пропускается с объемной скоростью 2 ч-1 смесь спиртов в соотношении этанол:бутанол=0,5:1 при 420°C при мольном отношении спирты: H2O2:N2=1:0,02:1. Состав катализатора, мас.%:

K2O - 0,1; ZnO - 25; γ-Al2O3 - 74,9.

Результаты приведены в табл. 1.

Пример 4

Через 5 мл катализатора K2O-ZnO/γ-Al2O3 пропускается с объемной скоростью 3 ч-1 смесь спиртов в соотношении этанол:бутанол = 1:1 при 430°C при мольном отношении спирты: H2O2:N2=1:0,01:1. Состав катализатора, мас.%:

K2O - 0,3; ZnO - 35; γ-Al2O3 - 64,7.

Результаты приведены в табл. 1.

Пример 5.

Через 5 мл катализатора K2O-ZnO/γ-Al2O3 пропускается с объемной скоростью 3 ч-1 смесь спиртов в соотношении этанол:пропанол=1:1 при 430°C при мольном отношении спирты: H2O2:N2=1:0,01:1. Состав катализатора, мас.%: K2O - 0,3; ZnO - 35; γ-Al2O3 - 64,7.

Результаты приведены в табл. 1.

Источники информации

1. Башкатов Т.В., Жигалин Я.Л. Технология синтетических каучуков. Л.: Химия, 1987. - 359 с. - С. 176.

2. Патент РФ №2301236 C2, кл. МПК C08F 236/04, опубл. 27.04.2005. Способ получения сополимеров бутадиена и изопрена и указанные сополимеры.

3. Патент Великобритании №959744 A, кл. МПК C07C 11/167, опубл. 03.06.1964. Способ комбинированного получения бутадиена и изопрена.

4. Патент РФ №2440962 C1, кл. МПК C07C 11/167, опубл. 27.01.2012. Одностадийный способ получения бутадиена.

5. Патент РФ №2459788 C2, кл. МПК С07С1/20, опубл. 27.08.2012. Способ получения дивинила (варианты).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛА (ВАРИАНТЫ) | 2010 |

|

RU2459788C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛА | 2017 |

|

RU2669561C1 |

| СПОСОБ ИНИЦИИРОВАННОГО НЕПРЕРЫВНОГО КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ЭТАЛОНА | 2013 |

|

RU2540333C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ДИВИНИЛА | 2012 |

|

RU2495017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА, ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 1986 |

|

SU1453819A1 |

| Способ получения 1-арил-1,3-алкадиенов | 1980 |

|

SU910570A1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ) И СПОСОБ ВОССТАНОВЛЕНИЯ ДИОКСИДА СЕРЫ ИЗ СЕРОСОДЕРЖАЩИХ ГАЗОВ (ВАРИАНТЫ) | 2010 |

|

RU2445162C2 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ ЭТАНОЛА, МЕТАНОЛА ИЛИ ИХ СМЕСИ | 2015 |

|

RU2594564C1 |

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2172212C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

Изобретение относится к синтезу основных мономеров синтетического каучука, в частности бутадиена-1,3 и изопрена каталитическим превращением низших спиртов. Описан катализатор получения алкадиенов из низших спиртов состава, мас.%: Na2O - 0,1÷0,3, MgO - 30÷40, SiO2 - остальное и другой катализатор получения алкадиенов из низших спиртов состава, мас.%: K2O - 0,1÷0,3, ZnO - 25÷35, γ-Al2O3 - остальное. Указанные катализаторы используют в одностадийном способе получения алкадиенов - бутадиена-1,3 и изопрена превращением смеси этанола с н-бутанолом или пропанолом при мольном отношении этанола к бутанолу или пропанолу, равном (0,5÷1):1 низших спиртов при повышенной температуре в присутствии инициатора, содержащего пероксид водорода H2O2 и азот N2 при мольном соотношении низшие спирты: Н2О2:N2, равном 1:(0,01÷0,02):(0,5÷1). Технический результат - одностадийное получение из спиртов смеси алкадиенов - бутадиена-1,3 и изопрена, пригодной как мономеры для получения высококачественного синтетического каучука, при сохранении селективности. 4 н.п. ф-лы, 1 табл., 5 пр.

1. Катализатор получения алкадиенов из низших спиртов, содержащий MgO и SiO2, отличающийся тем, что он дополнительно содержит Na2O при следующем соотношении компонентов, мас.%:

2. Одностадийный способ получения алкадиенов превращением низших спиртов при повышенной температуре в присутствии инициатора - пероксида водорода H2O2 на катализаторе, содержащем MgO и SiO2, отличающийся тем, что используют катализатор по п. 1, полученные алкадиены состоят из бутадиена-1,3 и изопрена, в качестве низших спиртов используют смесь этанола с н-бутанолом или пропанолом при мольном отношении этанола к бутанолу или пропанолу, равном (0,5÷1):1, а инициатор дополнительно содержит азот N2 при мольном соотношении низшие спирты: H2O2:N2, равном 1:(0,01÷0,02):(0,5÷1).

3. Катализатор получения алкадиенов из низших спиртов, содержащий ZnO и γ-Al2O3, отличающийся тем, что он дополнительно содержит K2O при следующем соотношении компонентов, мас.%:

4. Одностадийный способ получения алкадиенов превращением низших спиртов при повышенной температуре в присутствии инициатора - пероксида водорода H2O2 на катализаторе, содержащем ZnO и γ-Al2O3, отличающийся тем, что используют катализатор по п. 3, полученные алкадиены состоят из бутадиена-1,3 и изопрена, в качестве низших спиртов используют смесь этанола с н-бутанолом или пропанолом при мольном отношении этанола к бутанолу или пропанолу, равном (0,5÷1):1, а инициатор дополнительно содержит азот N2 при мольном соотношении низшие спирты: H2O2:N2, равном 1:(0,01÷0,02):(0,5÷1).

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛА (ВАРИАНТЫ) | 2010 |

|

RU2459788C2 |

| Ryuichro Ohnishi и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| J.Chem.Soc, Chem.Commun., 1985, стр.1613-1614, табл.1 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ БУТАДИЕНА ПРЕВРАЩЕНИЕМ ЭТАНОЛА | 2012 |

|

RU2514425C1 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 2010 |

|

RU2440962C1 |

| Способ приготовления продукта для панировки пищевых полуфабрикатов | 1981 |

|

SU959744A1 |

Авторы

Даты

2015-12-20—Публикация

2014-12-26—Подача