Изобретение относится к способам получения алкилароматических углеводородов, широко используемых в промышленности как сырье для получения мономеров, детергентов, присадок к маслам. Известен способ получения моноалкилароматических углеводородов с использованием комплексного катализатора, включающего галогенид титана и алюминийорганическое соединение,путем последовательного проведения реакций олигомеризации этилена и алкилирования полученными олефинами аро матических углеводородов, для чего к реакционной смеси, полученной в первой реакции, добавляют хлористый или бромистый водород I. Существенным недостатком этого спо соба являете:- двухстадийность процесса получения алкилароматических углеводородов , что усложняет технологию и обуславливает сравнительно высокий расход катализатора, так как он становится непригодным после второй стадии . Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения алкилароматических углеводородов с неразветвленной алкильной цепью путем взаимодействия низшего ароматического углеводорода бензольного ряда с этиленом в присутствии комплексного ка- , тализатора на основе соединений тота- на и алкилалюминийхлорида. В известном способе реакцию олигомеризации этилена и ашкилирования полученными высшими олефинами бензола проводят в одну стадию. Процесс проводят при 30-60 С в присутствии каталитического комплекса общей формулы RR R Me, где R - фенил или алкильная группа, содержащая Q -С {(, ; R - галоген или R R) R R; Me - металл I I I группы периодической системы и промотора галоидалкилциклопентана, четыреххлорис.того титана 2. Однако используемой в способе каталитической системе присущи следующи недостатки: гомогепность каталитической системы и дезактивация ее в ходе реакции. Они обуславливают трудность вьщеления целевых продуктов в чистом виде, поскольку необходимы специальны технологические стадии для отделения от них компонентов.каталитической системы, в частности соединений титана и продуктов их дезактивации, а так же невысокий выход продукта реакции в расчете на единицу веса титана. Кро ме того, термическая нестабильность каталитической системы вынуждает проводить реакцию при 30-60° - невыгодном температурном режиме, так как он обуславливает дополнительные затраты связанные с задачей снятия тепла реакции 16-19 ккал/моль. Цель изобретения - упрощение технологии процесса. , Поставленная цель достигается способом получения алкилароматических углеводородов бензсйльного ряда с неразветвленной алкильной цепью путем взаимодействия ароматического углеводорода бензольного ряда с этиленом в присутствии комплексного катализатора на основе алкилалюминийхлорида и дициклопентадиенилтитандихлорида или четыреххлористого титана, химически связанного с набухающим в углеводородных или галоидуглеводородных растворителях или их смесях сшитым гомополимером или сополимером, выбранным из ряда, содержащего 1,2-полибутадиен сополимер этилена, пропилена и этилиденнорборнена, содержащим привитые звенья метил(салицилиден)имина или полиметакриловой кислоты, при 2016(. Предпочтительно сополимер предварительно обрабатывать аллилмагнийбромидом. Отличительными признаками изобретения являются использование в качестве соединений титана дициклопентадиенилтитандихлорида или четыреххлористого титана, химически связанного с набухающим в углеводородных или галоидуглеводородных раствори телях или их смесях сшитым гомополимером или сополимером, выбранным из ряда, содержащего сшитый 1,2-полибута диен, сополимер этилена, пропилена и этиленнорборнена, содержащим привитые звенья метил(салицилиден)имина или полиметакриловой кислоты, и проведение процесса при 20-160 С. Технология способа состоит в следующем . Катализатор используют п способе в виде суспензии, гранул, волокна или пленки диаметром или толщиной 0,15 мм. В жидких углеводородах или галоидуглеводородах или их смесях, в которых проводят процесс, он, благодаря природе носителя, находится в набухщем состоянии в виде . гелеобразной фазы, в объеме которой распределены каталитические центры. Благодаря диффузионной проницаемости такой фазы катализируемая реакция протекает не только на поверхности, но и во всем объеме частицы катализатора, что обеспечивает высокую каталитическую эффективность, и продукты реакции легко отделяются от катализатора, например дистилляцией или фильтрацией. Химическое связывание каталитических центров в объеме полимерного геля обуславливает их стабилизацию, т.е. стационарность каталитического действия в течение длительного времени, высокую термическую стабильность и невымываемость из фазы геля. Эти особенности позволяют достичь значительных выходов продукта реакции в расчете на единицу веса титана, а также проводить процесс алкилирования ароматических углеводородов как при низких температурах (20-60 С), так и повыщенных (60-160°С), т.е. в условиях, когда упрощается задача снятия тепла реакции (значительная часть тепла идет на поддержание собственного теплового режима системы). При этом процесс можно осуществить как по периодической, так и по непрерывной технологической схеме с мобильным или стационарным слоем катализатора. Производительность процесса варьируют различными известными способами: изменением условий реакции, концентрацией катализатора и этилена в реакторе, изменением количественного соотнощения компонентов катализатора при его синтезе. Мольное соотношение алюминийорганического соединения к соединению титана составляет 2-100, предпочтительно 3-10. В случае потери активности катализатора его регенерируют путем добавления в реакционную систему свежей порции алюминийорганического соединения. Фиксацию соединения титана в объеме носителя осуществляют в инертной среде в углеводородном и/или.галоидуглеводородном растворителе при 0150 С. Температурные условия обуславливаются природой реагентов, в частности термической стабильностью используемого соединения титана. Полученный продукт тщательно экстрагируют растворителем для удаления химически не связанных с носителем соединений. Комплексный катализатор приготавливают обработкой нанесенного соедине ния титана алюминийорганическим соеди нением, выполняющим функцию второго компонента катализатора (сокатализатора). Пример 1. В ампулу на 100 мл загружают 0,2 г гранул диаметром 12 мм сшитого 1,2-полибутадйена, 30 мл смешанного растворителя: дихлорэтан-н-гептан (1:1 об.) и 0,05 г растворенного.в 40 мл указанной смеси растворителей. Содержимое ампулы выдерживают при комнатной температуре 10 сут. Полученный полимерный комплекс желто-оранжевого цвета зкстрагируют смесью растворителей: дихлорэтан-н-гептан (2:1 об.) до полного удаления несвязанного с полимером соединения титана и сушат в вакуу ме до постоянного веса. Продукт содержит по данным элементного анализа 4,1 вес.% Ti. В реактор на 70 мл помещают продукт, полученный ранее, 10 мл абс. толуола и затем через час в токе аргона мл 0,5 мол/л раствора AtC HjCtj в н-гептане. Реактор помещают в тер-мостат, реакционную смесь перемешивают при ISOC и подают в нее этилен. Условия опыта: температура , давление этилена, постоянное в реакторе, благодаря непрерывной его подачи в ходе реакции, 10 атм, продолзкительность опыта 2,5 ч. По окончании опыта реакционную смесь обрабатывают 0,5 мл метанола и анализируют массспектрометрическим и ИК-спектральными методами. Производительность катализатора определенная по расходу этилена и выходу продукта реакции, равна 2,5 г/гкат.ч. Продукт реакции содержит, вес.%: алкил (CjHs-C,j,,H ) толуолов 92,5; бутенов 6,5; других жидких продуктов 1,0. Пример 2.В реактор на 50 мл в токе аргона загружают 0,2 г катализатора, полученного согласно мето/щке примера 1, 5 мл абс. толуола и 0,8 мл 1,15 мол/л раствора AtCjUgClg в н-гептане. Дальнейшие операции проводят согласно описанию примера 1, но продукт реакции не обрабатывают метанолом. Результаты опыта представлены в таблице. Отфильтрованный от катализатора в токе аргона продукт реакции, по данным химического анализа, не со- держит соединений титана.

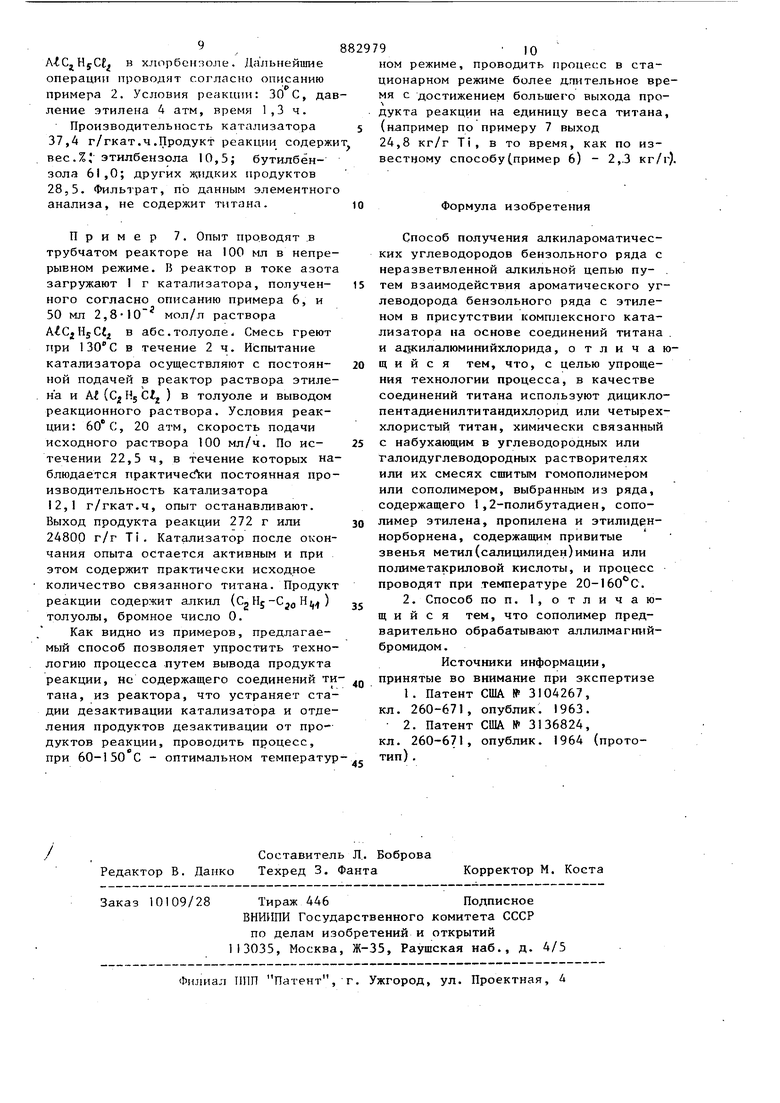

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для полимеризации и сополимеризации @ -олефинов и полимеризации сопряженных диенов | 1976 |

|

SU681633A1 |

| Способ получения бутена-1 | 1975 |

|

SU681036A1 |

| Катализатор для полимеризации и сополимеризации этилена, -олефинов и сопряженных и несопряженных диенов | 1973 |

|

SU492298A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

| Способ получения полипропилена | 1976 |

|

SU665591A1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ | 2006 |

|

RU2310665C1 |

| Катализатор для олигомеризации этилена | 1974 |

|

SU491404A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2017 |

|

RU2674440C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ АГЕНТА СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ НА ОСНОВЕ ПОЛИГЕКСЕНА, ПОЛУЧАЕМОГО С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2002 |

|

RU2230074C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ) И СПОСОБ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 1993 |

|

RU2104088C1 |

Примечание: состав алкилтолуолов продукта.

Пример 3. В металлический реактор на 1 л, снабженный якорной мешалкой, в токе азота загружают 1 г катализатора, полученного согласно методике примера I, 500 мл абс. бензола и 0,66 г AfC HjClg . Подготовку

опыта проводят согласно описанию примера 1. Условия реакции: 20 С, давление э/гилена 20 атм, время 6,5 ч. По окончании опыта смесь обрабатывают 20 мл 5%-ного водного раствора КОН, промывают водой до нейтральной оеакприведен для суммарного

ции, сушат над CaCtf н анализируют хроматографическим и ИК-спектральным методами.

Производительность катализатора, оцененная по выходу продукта реакции, 7,4 г/гкат.ч. Продукт реакции, содерmHTjBec.%: алкил (С Hj-Cj g Hjj ) бензолов 91,0; других жидких продуктов 9,0. Продукт реакции не содержит соединений титана и алюминия.

Пример 4. В трехгорлую колбу на 150 мл, снабженную мешалкой, обратным холодильником и капельной воронкой, загружают 50 мл абс. четыреххлористого углерода и 0,5 г терполимера этилена, пропилена и этилоДеннорборнена (СКЭПТ). .После того, как полимер растворится, в колбу вводят по каплям до появления окраски раствор брома в четыреххлористом углероде (1:5 об.) и смесь греют при 5 ч. Затем к смеси добавляют по каплям насыщенный раствор в диметилформамиде 0,1 г натриевой соли метил(салицилиден)имина

/О у СН °- N - CHj VO - Na

и смесь вьщерживают еще 3 ч. Полученное гелеобразное полимерное соединение промывают четыреххлористым углеродом, диметилформамидом до полного удаления не связанных с полимером соединений и сушат до постоянного веса. .Продукт содержит 2,8 вес.% N.

В ампулу на 50 мл в токе аргона загружают 30 мл абс. гептана, 0,2 г нарезанного в виде гранул диаметром I-2 мм продукта, полученного ранее, и 0,1 -г TiCtij Смесь выдерживают при комнатной температуре 2 сут. Полученный коричневый полимерный комплекс промывают н-гептаном до полного удаления TlCii( , не связанного с полимером, и сушат, до постоянного веса. Продукт содержит 3,5 вес.% Ti.

Испытание полученного катализатора проводят в металлическом реакторе на 50 мл. В реактор в токе аргона загружают катализатор,20 мл абс. толуола и 2,5 мл 1,5 мол/л раствора .jHg-C.j в н-гептане. Дальнейшие операции и анализ полученных продуктов проводят согласно описанию примера 1 Условия реакции: 125С, давление этилена 5,8 атм, время 12ч. Выход продукта реакции 8 г, средняя производительность катализатора 3,3 г/гкат.ч

Продукт реакции содержит,вес.%: этилтолуола 19,0; бутилтолуола 26,5; гексилтолуола 21,5; октилтолуола 12,1; децилтолуола 18,2; других жидких продуктов 1,7.

Пример 5. В ампулу на 100 мл в токе азота загружают в виде волокна диаметром 1 мм 0,2 г сшитого. СКЭПТ, содержащего в своем составе

10 вес.% привитой полиметакриловой кислоты, 50 мл смешанного растворителя - толуол-этиловый эфир(1:1 об.) и 0,1 мл 0,5 мол/л раствора аллилмагнийбромида CjHyMgBr в абс. этиловом эфире. Смесь выдерживают при

ЮОС 3 ч. Полученное соединение промывают 5 раз указанной смесью растворителей, 2 раза абс. н-гептаном и оставляют его в 30 мл абс. н-гептана.

Затем к нему добавляют 0,15 г

0,5 мол/л раствора TiCfi, в н-гептане и выдерживают при 20° С 10ч. Полученное с зединение промывают 5 раз н-гептаном и сушат до постоянного веса.

Продукт содержит, вес.%: Мд 0,87; Ti 1,6.

В реактор на 50 мл в токе аргона загружают продукт, полученный ранее, 10 мл смеси растворителей: хлористый

октилтолуол (1:10 об.) и через час; 1 мл 0,5 мол/л раствора AtCijHgCij и 0,5 мл 0,5 мол/л раствора A(CgH ) Ct в хлорбензоле. Дальнейшие операции проводят согласно описанию примера 2.

Условия реакции: , давление этилена 5 атм, время 0,5 ч.

Производительность катализатора 1,5 г/гкат.ч. Продукт реакции содержит, вес.%: алкил (Cj HS-Cjo H(j ) толуолов 82,5; других продуктов 17,5 и не содержит соединений титана.

Пример 6. В ампулу на 100 мл в токе аргона загружают 0 г сшитого 1,2-полибутадиена (в виде гранул

2-3 мм), 50 мл смеси растворителей хлороформ-н-гептан (1:1 об.)и 0,05 г (CjjHy), TiClj , растворенного в 25 мл абс.. хлороформа. Смесь выдерживают при 4 сут. Полученный комплекс

экстрагируют указанной смесью растворителей до полного удаления не связанного с полимером соединения титаиа и сушат до постоянного веса. Продукт содержит 1,1 вес.% Ti.

0,2 г полученного катализатора помещают в реактор на 70 мл в 20 мл смеси абс. растворителей хлорбензол-бензол (1:2 об.). Через час в реактор добавляют 1 мл 0,56 мол/л раствора A-tCjHyCt в хлорбензоле. Дальнейшие операции проводят согласно описанию примера 2. Условия реакции: 30 С, дав ление этилена 4 атм, время 1,3 ч. Производительность катализатора 37,4 г/гкат.ч.Продукт реакции содержи вес.%, этилбензола 10,5; бутилбёнзола 61,0; других жидких продуктов 28,5. Фильтрат, по данным элементного анализа, не содержит титана. Пример 7. Опыт проводят .в трубчатом реакторе на 100 мл в непрерывном режиме. В реактор в токе азота загружают 1 г катализатора, полученнаго согласно описанию примера 6, и 50 мл 2,810 мол/л раствора AiCjHsCt в абс.толуоле. Смесь греют при в течение 2 ч. Испытание катализатора осуществляют с постоямной подачей в реактор раствора этилена и А- (, ) в толуоле и выводом реакционного раствора. Условия реакции: 60 С, 20 атм, скорость подачи исходного раствора 100 мл/ч. По истечении 22,5 ч, в течение которых наблюдается практичеЛи постоянная производительность катализатора 12,1 г/гкат.ч, опыт останавливают. Выход продукта реакции 272 г или 24800 г/г Ti. Катализатор после окончания опыта остается активным и при этом содержит практически исходное количество связанного титана. Продукт реакции содержит алкил (Cg Hj-С Hj,;, ) толуолы, бромное число 0. Как видно из примеров, предлагаемый способ позволяет упростить технологию процесса путем вывода продукта реакции, не содержащего соединений ти тана, из реактора, что устраняет стадии дезактивации катализатора и отделения продуктов дезактивации от про-дуктов реакции, проводить процесс, при 60-150 С - оптимальном температур 9 10 ном режиме, проводить процесс в стационарном режиме более длительное время с достижением большего выхода продукта реакции на единицу веса титана, (например по примеру 7 выход 24,8 кг/г Ti, в то время, как по известному способу (пример 6) - 2,.3 кг/г). Формула изобретения Способ получения алкилароматических углеводородов бензольного ряда с неразветвленной алкильной цепью пу- . тем взаимодействия ароматического углеводорода бензольного ряда с этиленом в присутствии комплексного катализатора на основе соединений титана . и алкилалюминийхлорида, отличающийся тем, что, с целью упрощения технологии процесса, в качестве соединений титана используют дициклопентадиенилтитандихлорид или четыреххлористый титан, химически связанный с набухающим в углеводородных или галоидуглеводородных растворителях или их смесях сшитым гомополимером или сополимером, выбранным из ряда, содержащего 1,2-полибутадиен, сополимер этилена, пропилена и этилиденнорборнена, содержащим привитые звенья метил(салицилиден)имина или полиметакриловой кислоты, и процесс проводят при температуре 20-160 С. 2. Способ по п. 1,отличающ и и с я тем, что сополимер предварительно обрабатывают аллилмагнийбромидом. Источники информации, принятые во внимание при экспертизе I. Патент США № 3104267, кл. 260-671, опублик. 1963. 2. Патент США № 3136824, кл. 260-671, опублик. 1964 (прототип) .

Авторы

Даты

1981-11-23—Публикация

1979-07-27—Подача