Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства моногалогенида диалкилалюминия, получаемого в виде побочного продукта при производстве диалкилцинка, применяемого для катализаторов полимеризации, производства фармацевтических препаратов, производства солнечных элементов и т.п.

Уровень техники

В последние годы растет потребность в диалкилцинке, применяемом в качестве катализатора или реагента для полимеризации или производства фармацевтических препаратов и в качестве вещества для образования оксида цинка, который образует прозрачную проводящую пленку, применяемую для электрода солнечных элементов или производства полупроводниковых устройств. В качестве одного из способов производства диалкилцинка известна реакция хлорида цинка и триалкилалюминия, описанная в патентных документах 1 или 2 и приведенная в уравнении (1).

Моногалогениды диалкилалюминия, такие как монохлорид диалкилалюминия, получаемые в виде побочного продукта при получении диалкилцинка по упомянутой выше реакции, обладают такими функциями, как каталитическая активность в различных реакциях полимеризации, и наблюдается их использование в различных областях.

Диалкилцинк и моногалогенид диалкилалюминия производят следующим образом. Обычно сначала получают диалкилцинк, который имеет более низкую точку кипения, путем перегонки реакционной жидкости, в которой диалкилцинк и моногалогенид диалкилалюминия образуются по реакции согласно уравнению (1), затем путем дальнейшей перегонки реакционной жидкости получают моногалогенид диалкилалюминия, который имеет более высокую точку кипения.

Несмотря на то, что кубовый остаток, образующийся после перегонки диалкилцинка, в основном содержит моногалогенид диалкилалюминия, цинковый компонент все еще остается. Соответственно цинковый компонент содержится в моногалогениде диалкилалюминия, полученном путем перегонки кубового остатка. Сообщалось о различных способах уменьшения концентрации цинкового компонента, содержащегося в монохлориде диалкилалюминия. Например, в патентном документе 3 описан способ добавления к кубовому остатку, полученному после перегонки диалкилцинка, триалкилалюминия, включая гидрид алкилалюминия, а в патентном документе 4 описан способ добавления к кубовому остатку полуторного хлорида алкилалюминия после выделения диалкилцинка путем перегонки. Однако монохлорид диалкилалюминия и триалкилалюминий, которые содержат одинаковое число атомов углерода в алкильных группах, имеют приблизительно одинаковую точку кипения. Следовательно, разделение упомянутых продуктов путем перегонки затруднительно.

Кроме того, в патентном документе 5 сообщается о способе нагревания кубового остатка при температуре от 150 до 240°С в инертной газовой атмосфере после выделения диэтилцинка путем перегонки. В патентном документе 6 сообщается о способе добавления хлорида алюминия и триэтилалюминия, нагревании смеси и последующей перегонке монохлорида диалкилалюминия. Однако при упомянутых способах увеличивается количество стадий, кроме того, концентрация цинка в полученном монохлориде диэтилалюминия составляет 200 масс. ч./млн, 100 масс. ч./млн и т.п., и удаляется не полностью.

Как упомянуто выше, все еще требуется способ производства моногалогенида диалкилалюминия, который по существу не включает в себя цинковый компонент, с помощью которого можно путем перегонки выделять диалкилцинк из реакционного продукта, полученного при взаимодействии хлорида цинка и триалкилалюминия, и затем путем перегонки выделять из реакционного продукта моногалогенид диалкилалюминия с высоким выходом в промышленном масштабе.

Список цитируемых патентных документов

Патентный документ 1: публикация японского патента № 37-2026

Патентный документ 2: патент США № 3124604

Патентный документ 3: патент США № 4732992

Патентный документ 4: патент США № 4670571

Патентный документ 5: патент США № 3946058

Патентный документ 6: патент США № 4092342

Сущность изобретения

Проблемы, которые подлежат решению с помощью изобретения

Целью настоящего изобретения является разработка способа производства моногалогенида диалкилалюминия, который по существу не включает в себя цинковый компонент, с помощью которого путем перегонки из реакционного продукта, полученного при взаимодействии галогенида цинка и триалкилалюминия, выделяют диалкилцинк, и затем из реакционного продукта путем перегонки выделяют моногалогенид диалкилалюминия с высоким выходом в промышленном масштабе.

Способ решения проблем

Авторы настоящего изобретения обнаружили, что когда металлический алюминий смешивают и подвергают контакту с реакционным продуктом, который получают путем взаимодействия галогенида цинка и триалкилалюминия с последующим выделением диалкилцинка путем перегонки, растворенный цинковый компонент превращается в металлический цинк или цинковый компонент в твердом состоянии, и затем моногалогенид диалкилалюминия, который по существу не включает в себя цинк, можно выделять путем перегонки с высоким выходом. Настоящее изобретение было осуществлено на основе такой информации.

Настоящее изобретение относится к способу производства моногалогенида диалкилалюминия, отличающемуся тем, что галогенид цинка подвергают взаимодействию с триалкилалюминием с получением диалкилцинка и моногалогенида диалкилалюминия; затем диалкилцинк выделяют из реакционного продукта путем перегонки; металлический алюминий, молярное отношение которого к цинковому компоненту, растворенному в реакционном продукте, составляет 0,40 или более, смешивают с реакционным продуктом и затем смесь подвергают перегонке для выделения моногалогенида диалкилалюминия, который по существу не включает в себя цинковый компонент.

Преимущество изобретения

Согласно способу производства моногалогенида диалкилалюминия по настоящему изобретению моногалогенид диалкилалюминия, который по существу не включает в себя цинковый компонент, можно эффективно производить в промышленном масштабе и с высоким выходом; с помощью такого способа диалкилцинк выделяют путем перегонки из реакционного продукта, полученного при взаимодействии галогенида цинка и триалкилалюминия, с последующим выделением из реакционного продукта путем перегонки моногалогенида диалкилалюминия.

Краткое описание чертежей

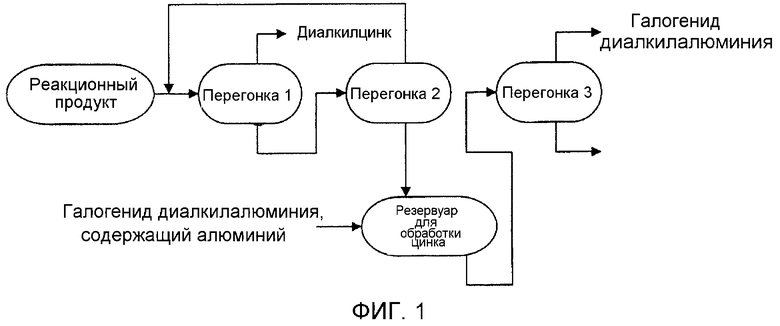

На фиг. 1 приведена схематическая диаграмма конфигурации, на которой показан пример осуществления способа производства моногалогенида диалкилалюминия по настоящему изобретению.

Описание вариантов осуществления изобретения

Способ производства моногалогенида диалкилалюминия согласно настоящему изобретению отличается тем, что галогенид цинка подвергают взаимодействию с триалкилалюминием, получая при этом диалкилцинк и моногалогенид диалкилалюминия; после выделения из реакционного продукта диалкилцинка путем перегонки реакционный продукт смешивают с металлическим алюминием, молярное отношение которого к цинковому компоненту, растворенному в реакционном продукте, составляет 0,40 или более; и затем смесь подвергают перегонке для выделения моногалогенида диалкилалюминия, который по существу не включает в себя цинковый компонент.

В способе производства моногалогенида диалкилалюминия согласно настоящему изобретению галогенид цинка, применяемый в качестве исходного материала, представляет собой хлорид цинка, йодид цинка, бромид цинка или т.п. Галогенид цинка нуждается в достаточной степени осушения, поскольку галогенид цинка легко абсорбирует влагу. Предпочтительно, чтобы количество влаги в галогениде цинка составляло 0,5% по массе или менее и более предпочтительно - 0,1% по массе или менее.

Другой исходный материал триалкилалюминий (R3Al) содержит алкильные группы, которые могут быть линейными, разветвленными или циклическими, и предпочтительно содержат от 1 до 6 атомов углерода. Хотя три алкильные группы в триалкилалюминии (R3Al) могут быть разного вида, предпочтительно, чтобы алкильные группы были одного и того же вида.

Реакцию двух упомянутых выше исходных материалов для получения диалкилцинка и моногалогенида диалкилалюминия можно проводить следующим образом. Несмотря на то, что реакцию можно проводить без растворителя, реакцию можно проводить в дисперсионной среде. Для облегчения разделения путем перегонки в качестве дисперсионной среды подходит растворитель, который не взаимодействует с исходными материалами и продуктами реакции и имеет точку кипения выше, чем точка кипения продуктов реакции. Для такого применения прекрасно подходят углеводороды, такие как жидкий углеводород парафинового ряда. Также предпочтительно проводить реакцию в атмосфере инертного газа. Потому что когда в реакторе присутствует влага, триалкилалюминий взаимодействует с влагой, тем самым уменьшая выход диалкилцинка.

Реакция галогенида цинка с триалкилалюминием является экзотермической реакцией. Предпочтительно, чтобы реакция проводилась при температуре в диапазоне от 20 до 100°С, и более предпочтительно, чтобы температура реакции регулировалась в диапазоне от 30 до 70°С. Когда температура реакции составляет 20°С или более, она может препятствовать замедлению скорости реакции. Когда температура реакции составляет 100°С или менее, может подавляться образование осаждаемого продукта. Способ регулирования температуры реактора можно выбирать из числа разных способов или их комбинаций, например регулирования скорости потока подаваемого исходного материала, регулирования скорости потока охладителя или температуры охладителя во время подачи.

Что касается соотношения количеств галогенида цинка и триалкилалюминия, которое должно применяться, количество триалкилалюминия составляет 1,6 моль или более и 2,4 моль или менее на 1 моль галогенида цинка и более предпочтительно - 1,8 моль или более и 2,2 моль или менее.

Что касается подготовки исходных материалов в реакторе, для облегчения регулирования реакции предпочтительно, чтобы сначала в реактор помещался один из реагентов - триалкилалюминий или галогенид цинка, а затем в него постепенно подавался другой реагент. Когда в реактор первым подается триалкилалюминий, реагенты могут взаимодействовать без какой-либо дисперсионной среды. Путем установки подходящей скорости подачи исходного материала, скорости нагревания реакционной смеси в единицу времени можно препятствовать избыточному увеличению температуры реакционной системы. В результате можно исключить потерю диалкилцинка от разложения вследствие нагревания. Кроме того, предпочтительно, чтобы после завершения подачи исходных материалов перемешивание материалов проводилось в течение достаточного периода времени до тех пор, пока завершится реакция. В частности, на подачу исходного материала в реактор, куда подан другой исходный материал, предпочтительно отводить от 1 до 15 часов, более предпочтительно от 2 до 10 часов. Следовательно, на перемешивание материалов для завершения реакции предпочтительно отводить от 0,5 до 5 часов, более предпочтительно - от 1 до 3 часов.

Диалкилцинк и целевой продукт моногалогенид диалкилалюминия извлекают из реакционного продукта путем перегонки. Здесь реакционный продукт означает реакционную систему в целом после завершения реакции. Следовательно, реакционный продукт включает в себя продукт, полученный в результате реакции, непрореагировавшие исходные материалы, растворитель или т.п. Предпочтительно, чтобы для перегонки применялась дистилляционная колонна. Способ перегонки может представлять собой любой способ периодического типа или непрерывного типа. Сначала из реакционного продукта перегоняют диалкилцинк. Предпочтительно, когда реакционный продукт переносится в дистилляционную колонну, выбираются подходящие условия перегонки, и диалкилцинк, который по существу не включает в себя алюминиевый компонент, а именно концентрация алюминия составляет 10 масс. ч./млн или менее, подвергается перегонке с выходом от 80 до 90%. Что касается условий перегонки диалкилцинка, давление предпочтительно является пониженным для того, чтобы исключить термическое разложение диалкилцинка, и для эффективного выделения более предпочтительно давление составляет 10 торр или более и 100 Торр или менее. Что касается формы дистилляционной колонны, предпочтительной является насадочная колонна, имеющая небольшой перепад давления и превосходную эффективность разделения, также можно применять тарельчатую колонну. Концентрацию алюминия в диалкилцинке можно измерять с помощью атомно-абсорбционного анализа.

Предпочтительно, чтобы после упомянутой выше перегонки диалкилцинка кубовый остаток предпочтительно снова подвергался перегонке для полного выделения диалкилцинка, содержащегося в реакционном продукте. На данном этапе дистиллят диалкилцинка можно добавлять к реакционному продукту, полученному путем взаимодействия последующей партии реагентов.

Реакционный продукт после выделения путем перегонки упомянутого выше диалкилцинка (в дальнейшем также упоминаемого как остаток от перегонки реакционного продукта) перемешивают и подвергают контакту с металлическим алюминием, такая обработка в дальнейшем также упоминается как обработка цинка. Обработку цинка проводят с целью перевода цинкового компонента, который растворен в остатке от перегонки реакционного продукта, в твердое соединение цинка или металлический цинк (в дальнейшем также упоминается как цинк в твердом состоянии). Таким образом, моногалогенид диалкилалюминия можно выделять путем перегонки остатка от перегонки реакционного продукта.

Остаток от перегонки реакционного продукта включает в себя твердый цинковый компонент, такой как металлический цинк, а также соединения цинка, растворенные в остатке после перегонки реакционного продукта (в дальнейшем также упоминаемые как растворенный цинк). Такой растворенный цинк включает в себя диалкилцинк в виде реакционного продукта, диалкилцинк, обладающий более высокой молекулярной массой, чем молекулярная масса диалкилцинка в виде реакционного продукта, галогенид цинка в виде исходного материала. Предполагается, что диалкилцинк с более высокой молекулярной массой, чем молекулярная масса диалкилцинка в виде реакционного продукта, получается при взаимодействии триалкилалюминия, который обладает более высокой молекулярной массой и который содержится в виде примесей в триалкилалюминии, применяемом в качестве исходного материала, и галогенида цинка, например, по реакции, приведенной в уравнении (2).

в котором R обозначает алкильную группу, включенную в реакционный продукт, R′ обозначает алкильную группу, содержащую большее количество атомов углерода, чем в R, и Х обозначает атом галогена.

Среди растворимых соединений цинка галогенид цинка при обычной температуре и обычном давлении находится в твердом состоянии и легко выделяется из галогенида диалкилалюминия. Однако диалкилцинк, который остается в остатке после перегонки реакционного продукта, имеет точку кипения, близкую к точке кипения моногалогенида диалкилалюминия, дистиллята, получаемого путем перегонки моногалогенида диалкилалюминия из остатка от перегонки реакционного продукта, загрязненного диалкилцинком. При контактировании диалкилцинка с металлическим алюминием происходит реакция, представленная уравнением (3) или т.п., например:

Диалкилцинк восстанавливается, превращаясь при этом в металлический цинк. Таким образом, моногалогенид диалкилалюминия, который находится вместе с восстановленным количеством диалкилцинка, можно выделять путем перегонки из остатка от перегонки реакционного продукта.

Что касается способа смешивания и контактирования упомянутого выше остатка от перегонки реакционного продукта и металлического алюминия, можно применять способ смешивания и контактирования путем перемешивания остатка от перегонки реакционного продукта и металлического алюминия в резервуаре для обработки цинка, в частности, предпочтительно смешивать и подвергать контактированию в резервуаре для обработки цинка, температура которого находится в диапазоне от 10 до 40°С и который оборудован аппаратом циркуляции жидкости или мешалкой, с помощью которых повышается эффективность контактирования. Например, в случае резервуара открытого типа время обработки может составлять от 1 до 10 часов.

В качестве металлического алюминия, применяемого для обработки цинка, можно применять металлический алюминий, который получается в виде осадка в реакционном продукте из гидрида диалкилалюминия, содержащегося в виде примесей в триалкилалюминии, применяемом в качестве исходного материала, в неизменном виде в состоянии суспензии или в виде твердого вещества, выделенного при фильтрации. Такой металлический алюминий по существу не включает в себя другой элемент.

Кроме того, предпочтительно может применяться металлический алюминий, который содержит переходный металл. В частности, переходный металл, включенный в металлический алюминий, может представлять собой, например, Ti, V, Fe, Ni, Zr, Pd или т.п. Его содержание предпочтительно составляет 0,0010 или более и 0,10 или менее в атомном отношении к алюминию, и более предпочтительно - 0,0050 или более и 0,10 или менее в атомном отношении к алюминию. Когда атомное отношение переходного металла к алюминию составляет 0,10 или менее, можно исключить ухудшение производительности вследствие увеличения стадий, таких как стадия выделения или т.п.

Содержание переходного металла, включенного в металлический алюминий, можно, в частности, измерять с помощью атомно-абсорбционного анализа.

Металлический алюминий предпочтительно имеет форму зерен или форму порошка, поскольку площадь поверхности увеличивается. Несмотря на то что диаметр частиц металлического алюминия специально не ограничивается, подходящим является средний диаметр частиц 150 мкм или менее. Непрореагировавший алюминий, который остается в реакционной жидкости, состоящей из триалкилалюминия, производимого путем взаимодействия водорода, алюминия и олефина, можно подходящим образом применять в качестве металлического алюминия, поскольку он часто содержит надлежащее количество переходного металла, такого как Ti, и кроме того, также имеет диаметр частиц предпочтительного диапазона. Альтернативно, в качестве металлического алюминия можно применять металлический алюминий, который выпадает в осадок, когда тригалогенид алюминия и триалкилалюминий подвергаются взаимодействию при синтезе галогенида алкилалюминия.

Количество металлического алюминия, используемого для обработки цинка, в мольном отношении к цинку, растворенному в остатке от перегонки реакционного продукта, предпочтительно составляет 0,40 или более. Когда мольное отношение металлического алюминия к растворенному цинку составляет 0,40 или более, растворенный цинк полностью восстанавливается, вследствие чего можно осуществлять полное удаление цинкового компонента путем его выделения. Концентрацию цинка, растворенного в остатке от перегонки реакционного продукта, можно измерять, например, с помощью атомно-абсорбционного анализа.

Перед перегонкой моногалогенида диалкилалюминия твердое содержимое, такое как металлический алюминий, металлический цинк, галогениды цинка и т.д., также можно удалять из остатка от перегонки реакционного продукта, подвергаемого обработке цинка, путем фильтрации и т.д., которое в дальнейшем упоминается как объект обработки цинка.

Затем объект обработки цинка перегоняют и в виде дистиллята выделяют моногалогенид диалкилалюминия. Галогенид диалкилалюминия с высокой степенью чистоты, по существу не содержащий цинковый компонент, можно получать в виде дистиллята. Предпочтительно, чтобы концентрация цинка, содержащегося в галогениде диалкилалюминия в виде примесей, составляла не более 10 ч./млн.

Далее со ссылкой на фиг.1 будет показан пример согласно настоящему изобретению.

Перегонку 1, с помощью которой диалкилцинк подвергается перегонке из реакционного продукта, полученного путем взаимодействия галогенида цинка и триалкилалюминия, предпочтительно осуществляют при флегмовом числе от 0,1 до 10 и более предпочтительно - от 1 до 5. Перегонку 1 предпочтительно осуществляют при давлении перегонки от 10 до 100 Торр, более предпочтительно - от 20 до 50 Торр. Для того чтобы исключить загрязнение дистиллята диалкилцинка алюминием, предпочтительно, чтобы степень извлечения диалкилцинка за одну перегонку, а именно процентное отношение перегнанного диалкилцинка к диалкилцинку в продукте реакции, поддерживалось на уровне не более 95%. Таким образом, можно получать диалкилцинк с концентрацией алюминия 10 масс. ч./млн или менее. Температура кубовой жидкости поднимается постепенно, по мере протекания перегонки, и состав кубовой жидкости меняется. Однако предпочтительно, чтобы температура кубовой жидкости поддерживалась на уровне 150° или менее, более предпочтительно - на уровне 120° или менее. Кубовый остаток от перегонки 1 также можно напрямую вводить в резервуар для обработки цинка, в котором осуществляется контактирование смеси с металлическим алюминием. Однако для того, чтобы полностью удалить диалкилцинк из такого кубового остатка, предпочтительно кубовый остаток подавать на перегонку 2. Причина состоит в том, что для того, чтобы исключить загрязнение подвергаемого перегонке диалкилцинка алюминием, перегонку 1 осуществляют в условиях, при которых диалкилцинк остается в кубовом остатке.

После перегонки 1 можно осуществлять перегонку 2, с помощью которой подвергают перегонке и выделяют большую часть диалкилцинка, остающегося в кубовом остатке от перегонки 1. Однако от перегонки 2 также можно каждый раз беспрерывно переходить к перегонке 1; кубовые остатки от перегонки 1, повторяемой несколько раз, можно единовременно накапливать в другом резервуаре и затем можно осуществлять перегонку 2 сразу всех кубовых остатков. Перегонку 2 также можно осуществлять при флегмовом числе 0 и при приблизительно таком же давлении и температуре кубовой жидкости, как давление и температура кубовой жидкости при перегонке 1. Однако перегонку 2 можно также ускорять путем уменьшения рабочего давления или повышения температуры кубовой жидкости. Дистиллят перегонки 2 можно добавлять к реакционному продукту из последующей партии и можно применять для перегонки диалкилцинка перегонки 1. Кубовый остаток от перегонки 2 подается в резервуар для обработки цинка, в котором осуществляется смешивание с металлическим алюминием.

При обработке цинка осуществляется превращение растворенного цинка, содержащегося в кубовом остатке от перегонки 2, в цинк в твердом состоянии, и такую обработку можно осуществлять в резервуаре для обработки цинка, в котором находится металлический алюминий в мольном отношении 0,40 или более к растворенному цинку, содержащемуся в кубовом остатке, подлежащем обработке. Также можно применять металлический алюминий, который содержит переходный металл в атомном отношении к алюминию 0,0010 или более и 0,10 или менее, как упоминалось выше. Обработку можно осуществлять при обычной температуре в течение периода времени от 1 до 10 часов, например, при перемешивании.

Твердое содержимое, такое как металлический алюминий, металлический цинк, галогениды цинка и т.д., можно также удалять из объекта обработки цинка, подвергаемого обработке цинка, путем фильтрации или т.п.

Затем осуществляют перегонку 3, с помощью которой подвергают перегонке объект обработки цинка и выделяют моногалогенид диалкилалюминия предпочтительно при флегмовом числе, например, от 0,2 до 5 и более предпочтительно - при флегмовом числе от 0,5 до 3. Перегонку 3 предпочтительно осуществляют при давлении перегонки от 10 до 100 Торр и более предпочтительно - от 15 до 50 Торр. Хотя температура кубовой жидкости различается в зависимости от физических свойств и рабочего давления объекта, подвергаемого перегонке, предпочтительно, чтобы перегонка 3 осуществлялась при температуре, которая не превышает 250°С. Предпочтительно, чтобы коэффициент дистилляции, то есть отношение массы дистиллята к массе жидкости, вводимой в дистилляционную колонну, составлял от 50 до 90%, поскольку галогенид диалкилалюминия с высокой степенью чистоты можно получать в виде дистиллята. Концентрация цинка, содержащегося в виде примесей, в полученном галогениде диалклалюминия может составлять менее 10 масс. ч./млн. Кубовый остаток от перегонки 3 можно утилизировать. Не считая того, что кубовый остаток от перегонки 3 можно добавлять в объект обработки цинка для осуществления перегонки 3.

ПРИМЕРЫ

Далее будет подробно описан способ производства галогенида диалкилалюминия согласно настоящему изобретению.

Пример 1

В 6 м3 реакторе из углеродистой стали, оборудованном мешалкой, трубопроводом для подачи хлорида цинка, трубопроводом для подачи триэтилалюминия, трубопроводом для подачи азота и термометром, осуществляли замещение воздуха азотом. Затем в данном реакторе получали 2300 кг триэтилалюминия при давлении 0,01 МПа (манометрическое). При работающей мешалке в данный реактор подавали 1400 кг хлорида цинка в течение более 10 часов. После завершения подачи хлорида цинка проводили перемешивание в течение 2 часов. Затем полученный реакционный продукт переносили в пятиступенчатую дистилляционную колонну с тарелками ситчатого типа, изготовленную из углеродистой стали и имеющую объем 6 м3.

Полученный реакционный продукт подвергали перегонке. Теплообменник, который нагревает кубовую жидкость, представляет собой поверхностный теплообменник циркуляционного типа, который нагревает жидкость, текущую через трубное пространство теплообменника, с помощью нагревающей среды на стороне рабочего тела. При пониженном давлении 30 Торр постепенно повышали температуру кубовой жидкости (3600 кг) от 30°С до 90°С для того, чтобы кубовая жидкость подвергалась перегонке. Перегонку 1 и перегонку 2 осуществляли непрерывно при флегмовом числе 3. Дистиллят перегонки 1 весил 1100 кг, и дистиллят перегонки 2 весил 500 кг. Из анализа дистиллята перегонки 1 следовало, что степень чистоты диэтилцинка составляла 99,9 масс.% или более, концентрация алюминия составляла 10 масс. ч./млн и концентрация цинка составляла 52,9 масс.%. Дистиллят перегонки 2 содержал 70 кг диэтилцинка и 430 кг монохлорида диэтилалюминия.

Кубовый остаток от перегонки 2 (2000 кг) переносили в резервуар для обработки цинка. Дважды проводили реакцию и повторяли такие операции, как перегонка 1 и перегонка 2, и кубовый остаток, переведенный в резервуар для обработки цинка, в совокупности весил 4000 кг. Концентрация цинка, растворенного в жидкости, составляла 2 масс.%. В такую жидкость вводили (подавали) 800 кг суспензии хлорида диэтилалюминия, содержащей 10 масс.% твердого вещества, состоящего из 69,4 масс.% алюминия, 23,6 масс.% титана и 7,0 масс.% других веществ, и перемешивали смесь в течение 3 часов. Концентрация растворенного цинка в такой обработанной жидкости составляла 10 масс. ч./млн или менее.

Из полученной после обработки жидкости в дистилляционную колонну подавали 4000 кг обработанной жидкости. Перегонку 3 осуществляли в следующих условиях: давление 27 Торр, температура кубовой жидкости от 144 до 149°С и флегмовое число 1, получая при этом 3500 кг дистиллята. Концентрация алюминия в дистилляте составляла 22,1 масс.%, концентрация хлорида - 29,1 масс.% и концентрация цинка - 10 масс. ч./млн или менее. В среднем на один синтез выход диэтилцинка, полученного путем перегонки и содержащего 10 масс. ч./млн или менее алюминия, составлял 1100 кг, и выход хлорида диэтилалюминия, полученного путем перегонки и содержащего 10 масс. ч./млн или менее цинка, составлял 1750 кг.

Пример 2

Для получения реакционного продукта реакцию проводили таким же образом, как в случае примера 1. Затем 7100 кг кубового остатка от перегонки 2 вводили в резервуар для обработки цинка, в котором находилось приблизительно 3600 кг твердого вещества, состоящего из 19,1 масс.% алюминия, 2,5 масс.% титана, 51,5 масс.% цинка и 26,9 масс.% других веществ и 3600 кг хлорида диэтилалюминия.

4000 кг такой жидкости подвергали перегонке 3 таким же образом, как в случае примера 1, получая при этом 3500 кг дистиллята. Концентрация алюминия в дистилляте составляла 22,2 масс.%, концентрация хлорида - 29,3 масс.% и концентрация цинка - 10 масс. ч./млн или менее.

Пример 3

Для получения реакционного продукта реакцию проводили таким же образом, как в случае примера 1. Затем 4000 кг кубового остатка от перегонки 2 вводили в резервуар для обработки цинка, в котором находилось приблизительно 2000 кг твердого вещества, состоящего из 98,5 масс.% алюминия и 1,5 масс.% цинка, и 2000 кг хлорида диэтилалюминия. После введения кубового остатка резервуар для обработки цинка оставляли на три дня. Концентрация растворенного цинка составляла 10 масс. ч./млн или менее.

4000 кг такой жидкости подвергали перегонке 3 таким же образом, как в случае примера 1, получая при этом 3500 кг дистиллята. Концентрация алюминия в дистилляте составляла 22,2 масс.%, концентрация хлорида - 29,3 масс.% и концентрация цинка - 10 масс. ч./млн или менее.

Пример для сравнения 1

Для получения реакционного продукта реакцию проводили таким же образом, как в случае примера 1. Затем 800 кг суспензии хлорида диэтилалюминия заменяли на 580 кг суспензии хлорида диэтилалюминия, содержащей 10 масс.% твердого вещества, состоящего из 11,4 масс.% алюминия, 7,8 масс.% титана, 20,7 масс.% цинка и 60,1 масс.% других веществ. За исключением упомянутого выше, перегонку 1, перегонку 2, обработку цинка и перегонку 3 проводили таким же образом, как в случае примера 1. Концентрация растворенного цинка в жидкости для обработки цинка составляла 9550 масс. ч./млн. Дистиллят, полученный путем перегонки 3, содержал алюминий в концентрации 22,0 масс.%, хлорид в концентрации 29,0 масс.% и цинк в концентрации 1000 масс. ч./млн.

Пример для сравнения 2

Кубовый остаток от перегонки 2 подавали на перегонку 3 без прохождения через резервуар для обработки цинка. За исключением этого реакцию проводили таким же образом, как в случае примера 1, получая при этом путем перегонки 3 3500 кг дистиллята. Дистиллят содержал алюминий в концентрации 21,9 масс.%, хлорид в концентрации 28,9 масс.% и цинк в концентрации 2200 масс. ч./млн.

Область промышленного применения

Способ производства моногалогенида диалкилалюминия согласно настоящему изобретению применим для промышленного производства. Можно эффективно производить продукты с высокой степенью чистоты и можно получать продукты, подходящие для катализаторов полимеризации, фармацевтического производства, производства солнечных элементов и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛЦИНКА И МОНОГАЛОГЕНИДА ДИАЛКИЛАЛЮМИНИЯ | 2009 |

|

RU2465277C2 |

| В П Т БДО:Я^^Г[зуп- <} • J Е И 1 ..- i | 1973 |

|

SU404263A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, СНИЖАЮЩИХ СОПРОТИВЛЕНИЕ ТЕЧЕНИЮ, И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2645713C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 2007 |

|

RU2436802C2 |

| МЕТАЛЛООРГАНИЧЕСКОЕ СОЕДИНЕНИЕ В ТВЕРДОЙ ФОРМЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2615128C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА И ЕГО ОЛИГОМЕРИЗАЦИЯ | 2020 |

|

RU2759004C1 |

| МНОГОКОМПОНЕНТНАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА С ЕЕ ПРИМЕНЕНИЕМ | 2013 |

|

RU2669196C2 |

| ПРЕКУРСОР ДЛЯ КАТАЛИЗАТОРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2623228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВУЛКАНИЗУЕМЫХ ЭЛАСТОМЕРОВ | 1967 |

|

SU204944A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛЮМИНИЙТРИАЛКИЛОВ | 2004 |

|

RU2278866C1 |

Изобретение относится к способу получения моногалогенида диалкилалюминия. Способ включает взаимодействие галогенида цинка с триалкилалюминием с получением диалкилцинка и моногалогенида диалкилалюминия. Полученный диалкилцинк выделяют из реакционного продукта путем перегонки. Полученный после перегонки реакционный продукт смешивают с металлическим алюминием, молярное отношение которого к цинковому компоненту, растворенному в реакционном продукте, составляет 0,40 или более. Затем смесь подвергают перегонке для выделения моногалогенида диалкилалюминия, который по существу не содержит цинковый компонент. Предлагаемый способ получения моногалогенида диалкилалюминия позволяет эффективно получать в промышленном масштабе и с высоким выходом моногалогенид диалкилалюминия, по существу не содержащий цинковый компонент. 2 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Способ получения моногалогенида диалкилалюминия, отличающийся тем, что галогенид цинка подвергают взаимодействию с триалкилалюминием с получением диалкилцинка и моногалогенида диалкилалюминия; затем диалкилцинк выделяют из реакционного продукта путем перегонки; металлический алюминий, молярное отношение которого к цинковому компоненту, растворенному в реакционном продукте, составляет 0,40 или более, смешивают с реакционным продуктом и затем смесь подвергают перегонке для выделения моногалогенида диалкилалюминия, который по существу не содержит цинковый компонент.

2. Способ получения моногалогенида диалкилалюминия по п.1, отличающийся тем, что металлический алюминий содержит переходный металл, атомное отношение которого к алюминию составляет 0,0010 или более и 0,10 или менее.

3. Способ получения моногалогенида диалкилалюминия по п.1, отличающийся тем, что триалкилалюминий представляет собой триэтилалюминий.

| ЕР 272560 В, 01.04.1992 | |||

| US 3946058 А, 23.03.1976 | |||

| ЭЛЕКТРОДИНАМИЧЕСКИЙ РЕЗОНАНСНЫЙ КОНДЕНСАТОР | 0 |

|

SU218994A1 |

| 0 |

|

SU169037A1 | |

Авторы

Даты

2012-08-27—Публикация

2009-05-07—Подача