Область техники

Настоящее изобретение относится к способу получения диалкилцинка и моногалогенида диалкилалюминия, которые могут быть использованы для катализаторов полимеризации, производства фармацевтических препаратов, фотоэлементов или т.п.

Уровень техники

Диалкилцинк часто используют в качестве катализатора или реакционного агента для полимеризации или производства фармацевтических препаратов, или как вещества для образования оксида цинка с образованием прозрачной проводящей пленки, используемой для электродов фотоэлементов или в полупроводниковых устройствах.

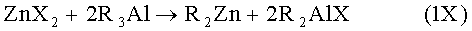

В качестве одного из способов получения диалкилцинка известно взаимодействие хлорида цинка и триалкилалюминия, показанное в уравнении (1), как описано в Патентных Документах 1 и 2.

(1)

(1)

В этом способе триалкилалюминий (R3Al) в качестве исходного материала представляет собой продукт, полученный путем взаимодействия алюминия, водорода и алкена в присутствии триалкилалюминия. Однако продукт содержит такие гидриды, как R2AlH, RAlH2 и AlH3 в качестве примесей. Как отмечалось в Непатентном Документе 1, когда использовали триалкилалюминий, имеющий высокую концентрацию гидрида, в качестве исходного материала для реакции с хлоридом цинка, металлическим цинком или т.п., выпадал осадок одновременно с течением реакции. Также осадок образуется во время дистилляции диалкилцинка после реакции. В связи с этим образованный осадок прилипает ко внутренней стенке аппарата так, что реакция или дистилляция принудительно прерывается. В дополнение к этому существуют другие проблемы, которые требуют много времени для того, чтобы промыть аппараты, и эффект теплопроводности нагревателя снижается.

Здесь признается, что диалкилалюминий, полученный в качестве побочного продукта в реакции хлорида цинка с триалкилалюминием, имел каталитическую активность с разными реакциями полимеризации, и потребность в нем увеличивается.

Монохлорид диалкилалюминия содержится в кубовом остатке после дистилляции диалкилцинка, имеющего высокую летучесть из реакционного раствора вышеупомянутой реакции, и может быть получен из данного кубового остатка. Как упоминалось выше, тем не менее, большое количество осадка, такого как металлический цинк, содержится в кубовом остатке после дистилляции диалкилцинка из реакционного раствора вышеупомянутой реакции хлорида цинка и триалкилалюминия. Цинк содержится в монохлориде диалкилалюминия, полученном путем дистилляции данного кубового остатка. Кроме того, аналогично случаю дистилляции диалкилцинка, трудно непрерывно проводить разделение дистилляцией из-за большого количества осадка.

Опубликованы различные способы снижения концентрации цинка в монохлориде диалкилалюминия. Эти примеры включают способ добавления триалкилалюминия, содержащего гидрид алкилалюминия к кубовому остатку после дистилляции диалкилцинка, который описан в Патентном Документе 3; и способ добавления сесквихлорида алкилалюминия к кубовому остатку после дистилляции диалкилцинка, который описан в Патентном Документе 4. Однако точка кипения монохлорида диалкилалюминия приближена к точке кипения триалкилалюминия или сесквихлорида алкилалюминия, которые имеют алкильные группы с одинаковым числом атомов углерода, и их отделение путем дистилляции является трудным.

Кроме того, Патентный Документ 7 описывает способ нагрева кубового остатка от 150 до 240°С в атмосфере инертного газа после отделения дистилляцией диэтилцинка, и Патентный Документ 8 описывает способ добавления хлорида алюминия и триэтилалюминия с нагреванием и последующей дистилляции монохлорида диалкилалюминия. Однако все эти способы увеличивают количество стадий. Кроме того, концентрация цинка в полученном монохлориде диалкила алюминия составляет 200 ч/млн масс. или 100 ч/млн масс. и т.п., и недостаточно снижена.

Патентные Документы 5 и 6 описывают использование оксида кремния, воды или т.п., в качестве добавки, как способ подавления осаждения металлического цинка в реакции хлорида цинка с триалкилалюминием. Однако нельзя сказать, что эффект достаточен, и это сопровождается сокращением продуктивной эффективности диалкилцинка.

Для получения триалкилалюминия с низкой концентрацией гидрида, приводящего к отложению металлического цинка, можно было исходить из того, что парциальное давление алкена как исходного материала повышается во время синтеза триалкилалюминия. Однако, когда парциальное давление алкенов повышается во время синтеза триалкилалюминия, алкены реагируют с алкильными группами с образованием триалкилалюминия, имеющего полимеризованные алкильные группы. При использовании полученного триалкилалюминия, имеющего одну или более полимеризованных алкильных групп, в качестве исходного материала, диалкилцинк имеет одну или две полимеризованные алкильные группы, содержащиеся в реагентах реакции хлорида цинка и триалкилалюминия. Диалкилцинк, имеющий одну или две полимеризованные алкильные группы, имел точку кипения выше, чем диалкилцинк, имеющий мономерные алкильные группы, и имел точку кипения, близкую к монохлориду диалкилалюминия. Соответственно, диалкилцинк, имеющий одну или две полимеризованные алкильные группы, смешали с монохлоридом диалкилалюминия, полученным путем разделения дистилляцией. В связи с этим, даже если триалкилалюминий, который получался за счет увеличения парциального давления алкена во время синтеза, использовали в качестве исходного материала, выход диалкилцинка снижался и затруднялось разделение монохлорида диалкилалюминия с высокой чистотой.

Как упомянуто выше, при получении диалкилцинка и монохлорида диалкилалюминия с использованием хлорида цинка и триалкилалюминия в качестве исходных материалов существует необходимость в способе, в котором не проиходит образования осадка в процессе реакции и прилипания(адгезии) осадка к оборудованию, и не уменьшается производительность, и как диалкилцинк, так и монохлорид диалкилалюминия получаются с высокой чистотой и выходом, удовлетворяющими промышленным масштабам.

Приоритетные Документы

Патентные Документы

[Патентный Документ 1] JP37-2026 В

[Патентный Документ 2] US 3124604

[Патентный Документ 3] US 4732992

[Патентный Документ 4] US 4670571

[Патентный Документ 5] JP 2863321B

[Патентный Документ 6] JP 2863323B

[Патентный Документ 7] US 3946058

[Патентный Документ 8] US 4092342

Непатентная литература

[Непатентный Документ 1] J. Am. Chem. Soc., 73, 4585, 1951

Краткое изложение сущности изобретения

Техническая проблема

Объект данного изобретения обеспечивает способ получения диалкилцинка и моногалогенида диалкилалюминия, который позволяет эффективно получать и диалкилцинк и моногалогенид диалкилалюминия высокой чистоты и с высоким выходом в промышленных масштабах с единственной реакцией галогенида цинка и триалкилалюминия в качестве исходных материалов, и в то же время подавление получаемого осадителя в процессе реакции и подавление прилипания осадка к оборудованию и его примесей в продуктах.

Решение проблемы

Для решения вышеуказанных проблем заявителями установлено, что в реакции галогенида цинка и триалкилалюминия в качестве исходных материалов, при использовании триалкилалюминия с гидридом в концентрации от 0,01% масс. до 0,10% масс. в качестве исходного материала, могут быть прерваны получение осадков в процессе реакции, и процесс дистилляции, количество осадков, прилипающих к оборудованию, заметно уменьшается, и время останова производства для мытья оборудования может быть значительно снижено. Было также установлено, что получение диалкилцинка, имеющего одну или две полимеризованные алкильные группы может быть подавлено так, чтобы диалкилцинк и моногалогенид диалкилалюминия могли быть получены с высокой чистотой и с высоким выходом. На этом основано данное изобретение.

А именно, настоящее изобретение представляет собой способ получения диалкилцинка и моногалогенида диалкилалюминия путем реакции галогенида цинка с триалкилалюминием, включающий использование триалкилалюминия с концентрацией гидрида от 0,01% масс. до 0,10% масс., и отделение диалкилцинка, по существу не содержащего алюминий, от реагентов и затем отделение моногалогенида диалкилалюминия, по существу не содержащего цинк.

Преимущество изобретения

Настоящее изобретение относится к способу получения диалкилцинка и моногалогенида диалкилалюминия, который позволяет эффективно получать и диалкилцинк и моногалогенид диалкилалюминия с высокой чистотой и с высоким выходом в промышленном масштабе с единственной реакцией галогенида цинка и триалкилалюминия, в качестве исходного материала, и в то же время подавление получаемого осадителя в процессе реакции и в процессе разделения, и подавление адгезии осадка к оборудованию и его примесей в продуктах.

Краткое описание чертежей

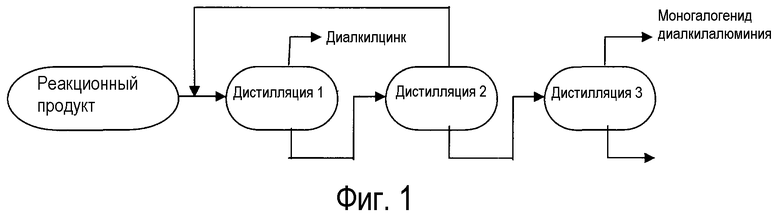

[Фиг.1] Фиг.1 представляет собой схему, показывающую пример настоящего изобретения, относящегося к способу получения диалкилцинка и моногалогенида диалкилалюминия.

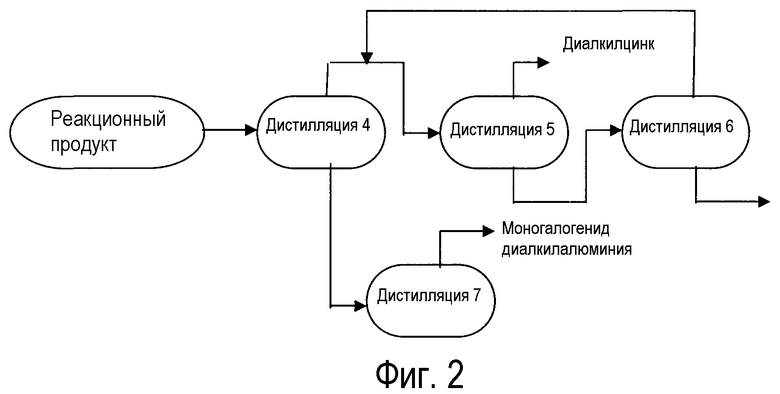

[Фиг.2] Фиг.2 представляет собой схему, показывающую другой пример настоящего изобретения, относящегося к способу получения диалкилцинка и моногалогенида диалкилалюминия.

Описание воплощений

Настоящее изобретение относится к способу получения диалкилцинка и моногалогенида диалкилалюминия, который обусловлен реакцией между галогенидом цинка и триалкилалюминием с использованием триалкилалюминия с концентрацией гидрида от 0,01% масс. до 0,10% масс., и отделение диалкилцинка, по существу не содержащего алюминий из реагентов, и затем отделение моногалогенида диалкилалюминия, по существу не содержащего цинк.

Настоящее изобретение относится к способу получения диалкилцинка и моногалогенида диалкилалюминия с использованием реакции уравнения (1X)

где Х обозначает атом галогена и R обозначает алкильную группу.

Галогенид цинка, который является одним из исходных материалов, используемых в настоящем изобретении, является твердым при нормальной температуре. Однако, предпочтительно, галогенид цинка достаточно высушен, поскольку он легко поглощает влагу. Содержание влаги в галогениде цинка представляет собой, предпочтительно, не более чем 0,5% масс., и более предпочтительно, не более чем 0,1% масс. Хлорид цинка, йодид цинка и бромид цинка можно привести в качестве примеров галогенида цинка, и особенно предпочтительным является хлорид цинка.

Триалкилалюминий (R3Al) использовали в качестве другого исходного материала, в котором алкильные группы не особенно ограничены, однако предпочтительно использовать алкильные группы, имеющие от одной до пяти углеродных цепей.

Триалкилалюминий, имеющий концентрацию гидрида не более 0,10% масс., в некоторых случаях упоминается как низкогидридный триалкилалюминий. Гидрид включает тригидрид алюминия (AlH3), дигидрид моноалкилалюминия (RAlH2) или моногидрид диалкилалюминия (R2AlH). Когда использовали триалкилалюминий, имеющий концентрацию гидрида не более 0,10% масс., образование осадков в реакции заметно подавляется, и количество осадков, прилипающих к внутренней стенке оборудования, крайне снижается. Когда использовали триалкилалюминий, имеющий концентрацию гидрида менее 0,01% масс., результат подавления получения осадков почти не отличается от такового при использовании гидрида, имеющего концентрацию 0,01% масс. Триалкилалюминий, имеющий концентрацию гидрида не менее 0,01% масс., имеет низкое содержание триалкилалюминия, имеющего одну или более полимеризованных алкильных групп.

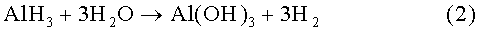

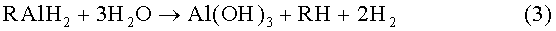

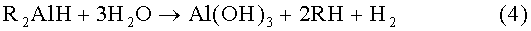

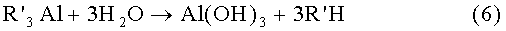

Гидрид в триалкилалюминий реагирует с водой с получением водорода, как показано в уравнении (2), уравнении (3) и уравнении (4).

где каждый R обозначает алкильные группы.

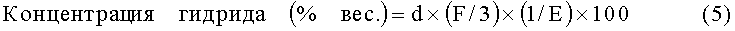

Концентрация гидрида в триалкилалюминии определяется уравнением (5) в зависимости от количества полученного водорода.

где d, E и F означают

d: Молекулярный вес тригидрида алюминия

E: Масса (г) образца

F: результат измерений числа молей водорода

В частности, в случае, когда водород образуется в результате реакции 100 г образца с водой (22,4 мл) при 0°С и 1 атмосфере, путем измерения газовой хроматографией, концентрация получаемого гидрида в образце составляет 0,010% масс.

Предпочтительно использовали триалкилалюминий с концентрацией триалкилалюминия с одной или более полимеризованными алкильными группами не более 5,0% масс. Когда используют триалкилалюминий с концентрацией триалкилалюминия с одной или более полимеризованными алкильными группами не более 5,0% масс., может быть подавлено получение диалкилцинка, имеющего одну или более полимеризованных групп, и увеличение содержания диалкилцинка, имеющего одну или две полимеризованные алкильные группы в моногалогениде диалкилалюминия, полученного путем выполнения разделения дистилляцией продуктов реакции, может быть подавлено. В результате, полученная концентрация цинка в моногалогениде диалкилалюминия, может быть заметно снижена, и может быть получен моногалогенид диалкилалюминия, имеющий высокую промышленную ценность. Сокращение выхода диалкилцинка как целевого продукта реакции также могут быть подавлено.

Значение, определяемое следующим способом, может быть использовано как концентрация триалкилалюминия, имеющего одну или более полимеризованных алкильных групп в триалкилалюминии.

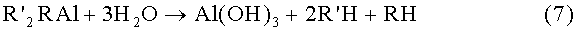

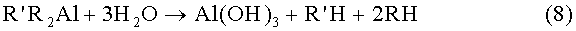

Примеры триалкилалюминия, имеющего одну или более полимеризованных алкильных групп, могут быть даны как R'3Al, R'2RAl и R'R2Al, где каждый R' обозначает полимеризованную алкильную группу, и каждый R обозначает мономерную алкильную группу. Считается, что R' является, главным образом, димерной алкильной группой. Триалкилалюминий, имеющий одну или более полимеризованных алкильных групп, реагирует с водой с образованием полимерного алкана, как показано в уравнении (6), уравнении (7) и в уравнении (8).

Из полученного количества полимерного алкана концентрация триалкилалюминия, имеющего одну или более полимеризованных алкильных групп в триалкилалюминии, определяется уравнением (9)

где A, B и С означают

K: Концентрация триалкилалюминия, имеющего полимеризованные алкильные группы в триалкилалюминии (% вес.)

B: Измеренное значение числа молей полимерных алканов (R'H)

A: Молекулярный вес триалкилалюминия, имеющего три полимеризованные алкильные группы (R'3Al) (г/моль)

C: Масса (г) образца

Здесь полученное количество полимерного алкана может быть измерено с помощью газовой хроматографии.

Данный триалкилалюминий может быть синтезирован путем реакции алюминия, водорода и алкена в присутствии триалкилалюминия с образованием через промежуточный продукт, как показано в уравнениях (10) и (11).

2Al+3H2+4(RCH2CH2)3Al→6(RCH2CH2)2AlH (10)

(10)

(RCH2CH2)2AlH+RCH=CH2→(RCH2CH2)3Al (11)

(11)

где каждый R обозначает алкильную группу или атом водорода.

Для синтеза триалкилалюминия, имеющего концентрацию гидрида не более чем 0,10% от вышеупомянутой массы, алкен может реагировать с триалкилалюминием, имеющим концентрацию гидрида, приблизительно 0,40-1,0% масс., который именуется в дальнейшем, в общем как триалкилалюминий. В целом, при использовании триалкилалюминия концентрация триалкилалюминия, имеющего одну или более полимеризованных алкильных групп, составляет предпочтительно приблизительно 1,5-3,5% масс.

Если парциальное давление алкенов увеличивается при производстве триалкилалюминия, может быть получен низкогидридный триалкилалюминий, однако низкогидридный триалкилалюминий, имеющий одну или более алкильных групп, состоящих из полимеризованных алканов, содержащих в основном димерные алканы, увеличивается, как показано в уравнении (12).

(RCH2CH2)3Al+RCH=CH2→(RCH2CH2RCHCH2)(RCH2CH2)2Al (12)

(12)

Таким образом, парциальное давление алкена в периодической реакции составляет предпочтительно от 0,1 до 0,6 МПа, и более предпочтительно от 0,2 до 0,5 МПа. Температура реакции предпочтительно составляет от 50 до 110°C, и более предпочтительно от 65 до 95°C. Время реакции составляет предпочтительно от 1 до 10 часов, и более предпочтительно от 3 до 7 часов. Также может быть применена непрерывная реакция.

Вышеупомянутая реакция триалкилалюминия и галогенида цинка может быть осуществлена следующим образом. Когда в реакторе существует влажность, триалкилалюминий реагирует с влагой так, что выход диалкилцинка снижается. По этой причине реакцию предпочтительно проводят в атмосфере сухого инертного газа. Реакция может быть проведена без растворителя. Если реакция проводится в растворителе, в качестве дисперсионной среды может быть использован неводный растворитель, который не реагирует с исходным материалом и продуктом. С учетом принятия переработки путем дистилляции продуктов реакции более предпочтительны углеводороды, такие как жидкий парафин, с точкой кипения выше, чем у диалкилцинка. Количество дисперсионной среды может быть, например, от 0,4 до 1,0, на основе галогенида цинка в массовом отношении.

Реакция галогенида цинка и триалкилалюминия является экзотермической реакцией. Предпочтительно, чтобы реакция проводилась при температуре раствора в диапазоне от 20 до 100°C, и более предпочтительно от 30 до 70°C с отводом тепла. При температуре реакции не меньше, чем 20°C, скорость протекания реакции может быть ограничена из-за медленного превращения. При температуре реакции не больше, чем 100°C, получение осадков может быть подавлено. Для контроля температуры в реакторе могут быть выбраны способы контроля исходного материала и скорости подачи потока, расхода хладагента или температуры хладагента во время подачи.

Что касается пропорции количества галогенида цинка и триалкилалюминия, которые были использованы в вышеупомянутой реакции, триалкилалюминий - предпочтительно от 1,6 моль до 2,4 моль на 1 моль галогенида цинка, и более предпочтительно от 1,8 моль до 2,2 моль.

При подаче исходных материалов в реактор, предпочтительно, для легкого управления реакцией, чтобы один из триалкилалюминия или галогенида цинка первым подавался в реактор, а другой будет постепенно вводиться. Когда первым подают триалкилалюминий, также создается возможность реакции без какой-либо дисперсной среды. При производстве соответствующая интенсивность подачи исходного материала может препятствовать тепловой мощности в единицу времени, становится слишком большой, чтобы повысить температуру раствора. В результате потеря диалкилцинка из-за разложения при высокой температуре может быть подавлена. Кроме того, предпочтительно, выполнение помешивания после завершения подачи исходного материала в течение достаточного промежутка времени, пока реакция не закончена. В частности, время от начала до конца подачи исходного материала для добавления исходного материала при первой подаче составляет от 1 до 15 часов, и более предпочтительно от 2 до 10 часов. Последующее помешивание выполняется от 0,5 до 5 часов, и более предпочтительно от 1 до 3 часов, и реакция может быть закончена.

Предпочтительно, разделение и переработка диалкилцинка и моногалогенида диалкилалюминия от реагентов после полного завершения реакции осуществляется путем дистилляции. Предпочтительно, до дистиляции реагентов, осадки, содержащиеся в реагентах, удаляют фильтрованием или т.п. По сравнению со случаем, когда используется обычный триалкилалюминий в качестве триалкилалюминия, количество осадков крайне мало, и вязкость реагентов снижается в случае использования низкогидридного триалкилалюминия. Соответственно, фильтрацию удобнее осуществлять с использованием фильтра. Подходящим образом используют фильтр, изготовленный из металлической сетки, и вертикальный цилиндрический фильтр является предпочтительным с точки зрения простоты в обращении. Размер пор в фильтре предпочтительно составляет от 10 до 300 мкм, и более предпочтительно от 40 до 250 мкм.

Дистилляция реагентов предпочтительно осуществляется с помощью ректификационной колонны. Способ дистилляции может осуществляться в периодическом или непрерывном режиме. Суспензия реагентов подается в ректификационную колонну и, вначале, диалкилцинк дистиллируется и очищается. Для того, чтобы подавить термическое разложение диалкилцинка или моногалогенида диалкилалюминия, дистилляцию предпочтительно проводят при пониженном давлении. Для эффективного разделения предпочтительна дистилляция при не менее 10 Торр. Что касается способа разделения дистилляцией для получения целевого диалкилцинка и моногалогенида диалкилалюминия из реагентов с высокой чистотой, то предпочтительными являются следующие способы.

Первый способ представляет собой дистилляции реагентов для получения диалкилцинка с высокой чистотой как продукта дистиляции, дистиллируя кубовый остаток, чтобы отделить весь диалкилцинк, который остается в кубовом остатке на первой дистилляции как дистиллят, и затем дистиллируют кубовый остаток на второй дистилляции, чтобы получить моногалогенид диалкилалюминия с высокой чистотой в качестве дистиллята.

Определенно, примеры первого способа могут быть представлены способом, показанным на Фиг.1. В первом способе диалкилцинк с высокой чистотой представляет собой дистиллят из реагентов при первой дистилляции 1. Затем, при второй дистилляции 2 кубового остатка с первой дистилляции 1, весь диалкилцинк, содержащийся в кубовом остатке на первой дистилляции 1, дистиллирован и отделен и удален из кубового остатка. На третьей дистилляции 3 кубового остатка второй дистилляции 2 получается с высокой чистотой моногалогенид диалкилалюминия, содержащийся в кубовом остатке второй дистилляции 2.

Первая дистилляция 1, которая выделяет диалкилцинк c высокой чистотой из реагентов, осуществляется при флегмовом числе от 0,1 до 10, например, и, более предпочтительно, при флегмовом числе от 1 до 5, и давлении от 10 до 100 Торр, и более предпочтительно от 20 до 50 Торр. В то время как температура дистиллированной жидкости отличается в зависимости от физических свойств объекта, который будет дистиллирован, и давления, диалкилцинк предпочтительно дистиллируют при температуре, не превышающей 150°C. Как композиция, дистиллированная жидкость изменяется, температура дистиллированной жидкости постепенно увеличивается. Чтобы препятствовать тому, чтобы алюминий был смешан с дистиллятом диалкилцинка, скорость получения диалкилцинка за дистилляцию, а именно, пропорция диалкилцинка, который будет дистиллирован, предпочтительно регулируют не более чем 95% масс. на основе полной массы диалкилцинка в реагентах. Таким образом, может быть дистиллирован диалкилцинк, по существу не содержащий алюминий и, в частности, имеющий концентрацию алюминия не более чем 10 ч/млн масс. Кубовый остаток первой дистилляции 1 подается на вторую дистилляцию 2.

Вторую дистилляцию 2 выполняют для того, чтобы дистиллировать и возвратить весь диалкилцинк, который остается в кубовом остатке на первой дистилляции 1, и препятствовать тому, чтобы цинк был смешан с моногалогенидом цинка, который будет отделен от этого кубового остатка, чтобы получить моногалогенид диалкилалюминия с высокой чистотой. Данная вторая дистилляция 2 может быть выполнена следом за первой дистилляцией 1. Альтернативно, кубовый остаток на первой дистилляции 1 может быть одно время сохранен в другом резервуаре, первая дистилляция диалкилцинка может быть повторена несколько раз, и эти кубовые остатки на первой дистилляции добавляют к сохраненному кубовому остатку, может подаваться на вторую дистилляцию 2. Вторая дистилляция 2 может также быть выполнена при флегмовом числе 0 и приблизительно при тех же самых давлении и температуре дистиллированной жидкости, как и при первой дистилляции 1. Альтернативно, вторая дистилляция диалкилцинка может быть ускорена за счет сокращения рабочего давления. Дистиллят на второй дистилляции 2 предпочтительно добавляли к реагентам последующей партии. Диалкилцинк, содержавшийся в дистилляте на второй дистилляции 2, может быть получен как продукт перегонки на первой дистилляции 1. Кубовый остаток на второй дистилляции 2 подается на третью дистилляцию 3.

Третья дистилляция 3 направлена на получение высокочистого моногалогенида диалкилалюминия, содержащегося в кубовом остатке на второй дистилляции 2. Третья дистилляция 3 выполняется при флегмовом числе от 0,2 до 5, например, и более предпочтительно при флегмовом числе от 0,5 до 3, и давлении от 10 до 100 Торр и, более предпочтительно, от 15 до 50 Торр. В то время как температура дистиллированной жидкости отличается в зависимости от физических свойств объекта, который будет дистиллирован, и рабочего давления, третью дистилляцию предпочтительно выполняют при температуре, не превышающей 250°C. Также на третьей дистилляции 3, путем регулирования количества моногалогенида диалкилалюминия, который будет дистиллирован, не больше чем 95% масс. на основе полной массы моногалогенида диалкилалюминия в дистилляционной колонне, может быть получен моногалогенид диалкилалюминия, по существу не содержащий цинк и, определенно, имеющий концентрацию цинка не более чем 10 ч/млн масс. Кубовый остаток на третьей дистилляции 3 удаляется.

Следующий, второй способ - способ дистиллирования реагентов и отделение всего диалкилцинка в качестве дистиллята, дистиллируя дистиллят, чтобы получить диалкилцинк с высокой чистотой в качестве дистиллята, и дистилляция кубового остатка на первой дистилляции, чтобы получить моногалогенид диалкилалюминия с высокой чистотой в качестве дистиллята.

В частности, примерами второго способа может быть способ, показанный на Фиг.2. Во втором способе весь диалкилцинк, содержащийся в реагентах, дистиллируют путем первой дистилляции 4 из реагентов, и этот дистиллят подвергается вторичной дистилляции 5, чтобы получить дистиллят диалкилцинка с высокой чистотой. Затем получают моногалогенид диалкилцинка, содержащийся в кубовом остатке, с высокой чистотой путем третьей дистилляции 7 кубового остатка на первой дистилляции.

Первая дистилляция 4, в которой дистиллируется весь диалкилцинк, содержащийся в реагентах, выполняется, чтобы препятствовать тому, чтобы диалкилцинк остался в кубовом остатке этой дистилляции, и препятствовал тому, чтобы цинк был смешан с моногалогенидом диалкилалюминия, дистиллированным из кубового остатка, чтобы получить моногалогенид диалкилалюминия с высокой чистотой. Первую дистилляцию 4 предпочтительно проводят, например, при флегмовом числе 0 и давлении от 10 до 100 Торр и, более предпочтительно, от 20 до 50 Торр. В то время как температура дистиллированной жидкости отличается в зависимости от физических свойств объекта, который будет дистиллирован, и давления, первую дистилляцию 4 предпочтительно проводят при температуре, не превышающей 150°C. Так как состав дистиллированной жидкости изменяется, температура дистиллированной жидкости постепенно увеличивается. Полученный дистиллят подается на вторую дистилляцию 5.

Вторая дистилляция 5 проводится для получения диалкилцинка высокой чистоты из дистиллята на первой дистилляции 4. Вторая дистилляция 5 проводится при флегмовом числе от 0,5 до 5 и, более предпочтительно, при флегмовом числе от 1 до 4, при давлении от 10 до 100 Торр и, более предпочтительно, от 20 до 50 Торр. Чтобы препятствовать смешиванию алюминия с дистиллятом диалкилцинка, предпочтительно контролируют скорость получения диалкилцинка за дистилляцию, а именно, пропорцию диалкилцинка, который будет дистиллирован, предпочтительно регулируют не более чем 95% масс. на основе полной массы диалкилцинка в дистилляционной колонне. Таким образом, может быть дистиллирован диалкилцинк, по существу не содержащий алюминий, и, определенно, имеющий концентрацию алюминия не более чем 10 ч/млн масс. При второй дистилляции 5 состав дистиллированной жидкости изменяется не в значительной степени, поэтому температура дистиллированной жидкости является приблизительно постоянной. Кубовый остаток на второй дистилляции 5 подается на дистилляцию 6.

Дистилляция 6 выполняется, чтобы дистиллировать и вернуть диалкилцинк, который остается в кубовом остатке на второй дистилляции 5. Эта дистилляция 6 может быть выполнена после второй дистилляции 5. Альтернативно, кубовый остаток на второй дистилляции 5 может быть некоторое время сохранен в другом резервуаре, вторая дистилляция может быть повторена несколько раз, и эти кубовые остатки от второй дистилляции могут быть добавлены к сохраненному кубовому остатку в резервуаре и поданы на дистилляцию 6. Дистилляция 6 может также быть выполнена на тех же условиях, что и первая дистилляция 4. Дистиллят на дистилляции 6 может быть добавлен к дистилляту на первой дистилляции 4 для последующей партии для осуществления второй дистилляции 5. Кубовый остаток на дистилляции 6 отбрасывается.

Третья дистилляция 7 выполняется, чтобы отогнать кубовый остаток на первой дистилляции 4 для получения моногалогенида диалкилалюминия с высокой чистотой. Третью дистилляцию 7 проводят, например, при флегмовом числе от 0,2 до 5, и более предпочтительно, при флегмовом числе от 0,5 до 3 и давлении от 10 до 100 Торр и, более предпочтительно, от 20 до 50 Торр. Путем контроля количества моногалогенида диалкилалюминия, который будет дистиллирован не более чем 95% масс. от общей массы моногалогенида диалкилалюминия в дистилляционной колонне, по существу не содержащий цинк диалкилалюминий может быть получен моногалогенид диалкилалюминия, в частности имеющий концентрацию цинка не более чем 10 ч/млн масс. Кубовый остаток на третьей дистилляции 7 отбрасывается.

По способу, описанному выше, может быть получен диалкилцинк, по существу не содержащий алюминий и, в частности, имеющий концентрацию алюминия не более чем 10 ч/млн масс., и моногалогенид диалкилалюминия, по существу не содержащий цинк и, в частности, имеющий концентрацию алюминия не более чем 10 ч/млн масс.

Примеры

В дальнейшем будут приведены примеры, конкретно раскрывающие настоящее изобретение - способ получения диалкилцинка и моногалогенида диалкилалюминия.

[Пример 1]

[Производство триалкилалюминия]

Вначале следующим способом был произведен низкогидридный триэтилалюминий.

Замещение азотом было выполнено в 5 м3 реакторе из нержавеющей стали с мешалкой, в котором были установлены линия подачи триэтилалюминия, линия подачи этилена, линия подачи азота и термометр при сохранении давления в реакторе 0,01 МПа маном. (MPaG). Затем были добавлены в реактор 3200 кг триэтилалюминия, имеющего концентрацию гидрида 0,7% масс. и триалкилалюминий, имеющий концентрацию одной или более бутильных групп 2,1% масс. Управляли мешалкой, и температура раствора была поднята до 80°С. Затем была начата подача этилена, и давление было сохранено 0,39 МПа маном. После 4-часового перемешивания подача этилена была прекращена и раствор охлаждали. Затем были получены низкогидридный триэтилалюминий, имеющий концентрацию гидрида 0,05% масс. и триалкилалюминий, имеющий концентрацию одной или более бутильных групп 3,5% масс.

[Реакция хлорида цинка с триэтилалюминием]

Замещение азотом было выполнено в 6 м3 реакторе из нержавеющей стали с мешалкой, в котором были установлены линия подачи хлорида цинка, линия подачи триэтилалюминия, линия подачи жидкого парафина, линия подачи азота и термометр при сохранении давления в реакторе 0,01 МПа маном. Затем были добавлены в реактор 2300 кг низкогидридного триэтилалюминия. При управлении мешалкой в течение 10 часов в этот реактор были добавлены 1400 кг хлорида цинка. В течение этого периода времени через водную охлаждающую линию, спирально расположенную вдоль нижней части реактора для удаления тепла реакции, была пропущена охлаждающая вода. Температура реакции была увеличена от начальной температурой 36°C до не более 40°С. Подача цинка была завершена, а затем следовало перемешивание в течение 2 часов. Давление реагента суспензии после завершения реакции было увеличено до 0,05 МПа маном при помощи азота, и в то время как реагирующую суспензию фильтровали на 2 м2, 100 мкм фильтре, реагирующая суспензия была направлена на пятистадийную ректификационную колонну с ситчатыми тарелками, выполненную из углеродистой стали и по-прежнему имеющую объем 6 м3.

Количество поглощенных осадков составило 11,2 кг. Время, необходимое для фильтрации, составило 14 минут, и среднее время фильтрации на кг осадков составило 1,3 минуты. При тщательном осмотре реактора не наблюдалось осадков, прилипших к мешалке и внутренней стенке реактора. Рабочее время, включающее промывочные работы фильтра, промывку в обратном направлении с жидким парафином, составило 1,5 часа.

[Дистилляция]

Полученная суспензия была дистиллирована.

Теплообменник, нагревающий дистиллированную жидкость, представляет собой вертикальный цилиндрический многотрубный тип, имеющий 57 труб с внутренним диаметром 25,4 мм и длиной 3500 мм, и нагревает жидкость, текущую через трубное пространство, путем нагревающей среды на стороне корпуса. При уменьшенном давлении 30 Торр температура 3600 кг дистиллированной жидкости постепенно поднималась от 30°C до 90°C, и жидкость из теплообменника была дистиллирована. При флегмовом числе 3 были выполнены первая дистилляция 1 и вторая дистилляция 2. Потребовалось 11 часов, чтобы получить 1100 кг дистиллята на первой дистилляции 1, и потребовалось 5 часов, чтобы получить 500 кг дистиллята на второй дистилляции 2. В дистилляте на первой дистилляции 1 чистота диэтилцинка составляла не менее чем 99,9% масс., и концентрация алюминия была не более чем 10 ч/млн в массе. В дистилляте на второй дистилляции 2 содержание диэтилцинка составило 70 кг, и содержание монохлорида диэтилалюминия составило 430 кг.

На второй перегонке 2 было направлено в резервуар 2000 кг кубового остатка. После завершения дистилляции, когда был выполнен тщательный осмотр внутренних стенок дистилляционного аппарата и теплообменника, на этих внутренних стенках не было прилипших осадков. Та же самая операция реакции и первой дистилляции 1 и второй дистилляции 2 была повторена дважды, 4000 кг кубового остатка на второй дистилляции 2, сохраненного в резервуаре, передается в ректификационную колонну, и третья дистилляция 3 была выполнена при условиях давления 27 Торр, температуры дистиллированной жидкости от 144 до 149°C и при флегмовом числе 1. За 20 часов было получено 3500 кг дистиллята. При анализе дистиллята чистота монохлорида диэтилалюминия составляла не менее 99,9% масс., и концентрация цинка была не более чем 10 ч/млн масс. После завершения дистилляции, когда был выполнен тщательный осмотр внутренних стенок дистилляционного аппарата и теплообменника, на этих внутренних стенках не было прилипших осадков. Во время синтеза выход диэтилцинка, имеющего концентрацию алюминия не более чем 10 ч/млн масс., полученного путем дистилляции, составлял 1100 кг, и выход монохлорида диэтилалюминия, имеющего концентрацию цинка не более чем 10 ч/млн масс., полученного путем дистилляции составлял 1750 кг.

[Пример 2]

[Реакция хлорида цинка с триэтиалюминием]

В реактор, используемый в Примере 1, подавалось 1400 кг хлорида цинка и 930 кг жидкого парафина. Замещение азотом было выполнено на внутренней стороне реактора. При давлении в 0,01 МПа маном., 2300 кг низкогидридного триэтилалюминия, имеющего концентрацию гидрида 0,04% масс. и триалкилалюминия, имеющего концентрацию одной или более бутильных групп 3,6% масс., подавались более 9 часов, при этом использовали охлаждающую воду и мешалку. Температура реакции была увеличена от начальной температуры 36°С до не более 41°С. Подача триэтилалюминия была завершена, а затем следовало перемешивание в течение 2 часов. Давление суспензии после завершения реакции было увеличено до 0,05 МПа маном. при помощи азота, и в то время как суспензию фильтровали на 2 м2, 100 мкм фильтре, реагирующая суспензия была направлена в ректификационную колонну, используемую в Примере 1.

Количество поглощенных осадков составило 18,5 кг. Время, необходимое для фильтрации, составило 25 минут, и среднее время фильтрации на кг осадков составило 1,4 минуты. При тщательном осмотре реактора не наблюдалось осадков, прилипших к мешалке и внутренней стенке реактора. Рабочее время, включающее промывочные работы фильтра, промывку в обратном направлении с жидким парафином составило 1,5 часа.

[Дистилляция]

Первая дистилляция 4 была выполнена с 4500 кг полученного фильтрата при пониженном давлении 30 Торр, температура дистиллированной жидкости была постепенно увеличена от 35°C до 95°C. В течение 12 часов дистиллировали 1200 кг дистиллята, и оставалось 3300 кг кубового остатка. Кубовый остаток подали в резервуар. После завершения дистилляции, когда был выполнен тщательный осмотр внутренних стенок дистилляционного аппарата и теплообменника, на этих внутренних стенках не было прилипших осадков. Та же самая операция реакции и первой дистилляции 4 была повторена трижды, и 3600 кг дистиллята, сохраненного в резервуаре, было передано в ректификационную колонну. Вторая дистилляция 5 была выполнена за 50 часов при условии, давления 30 Торр, температуры дистиллированной жидкости 38°С и при флегмовом числе 3, и было получено 3100 кг дистиллята. Анализ дистиллята показал, что чистота диэтилцинка составляла не менее 99,9% масс., и концентрация алюминия была не более чем 10 ч/млн масс. Остается 500 кг кубового остатка, и этот кубовый остаток передается в резервуар. Вторая дистилляция 5 была повторена трижды, и 1500 кг кубового остатка, сохраненного в резервуаре, было передано в ректификационную колонну. Далее, в ректификационную колонну было добавлено 2000 кг жидкого парафина. Затем дистилляция 6 была выполнена при пониженном давлении 30 Торр и флегмовом числе 0, в то время как температура дистиллированной жидкости была постепенно увеличена от 65°C до 95°C. Более чем за 10 часов было дистиллировано 1000 кг дистиллята. Как результат анализа дистиллята, чистота диэтилцинка была 99,8%. Кубовый остаток 3300 кг на первой дистилляции 4 подают в ректификационную колонну, и третья дистилляция 7 была выполнена в течение 14 часов при условии давления 27 Торр, температуры дистиллированной жидкости от 144 до 149°C, и флегмовом числе 1. Из анализа 2050 кг дистиллята следует, что чистота монохлорида диэтилалюминия составляла не менее 99,9% масс., и концентрация цинка была не более чем 10 ч/млн масс. После завершения дистилляции, когда был выполнен тщательный осмотр внутренних стенок дистилляционного аппарата и теплообменника, на этих внутренних стенках не было прилипших осадков. За синтез, выход диэтилцинка, имеющего концентрацию не более чем 10 ч/млн масс., полученного путем дистилляции, составлял 1033 кг, и выход монохлорида диэтилалюминия, имеющего концентрацию не более чем 10 ч/млн масс., полученного путем дистилляции, составлял 2050 кг.

[Сравнительный Пример 1]

Реакция была выполнена тем же самым способом, что и в Примере 1 за исключением того, что были использованы триалкилалюминий, имеющий концентрацию гидрида 0,7% масс., и алкилалюминий, имеющий концентрацию одной или нескольких бутильных групп 2,2% масс. Фильтрацию проводили после того, как реакция была закончена. Количество поглощенных фильтром осадков составило 104 кг. Поскольку раствор в ходе фильтрации был засоренный, фильтрацию проводили в 7 стадий. Каждая стадия фильтрации занимала соответственно 80 минут, 92 минуты, 110 минут, 127 минут, 135 минут, 158 минут и 185 минут, и общее время составляло 887 минут. Засорение фильтра было увеличено, поскольку процесс фильтрации усовершенствовался так, чтобы время фильтрации постепенно становилось более длительным. Среднее время фильтрации на кг осадков составило 8,5 минут. Вязкость осадков была значительно выше, что и в Примере 1, где в качестве исходного материала использовали триалкилалюминий, имеющий концентрацию гидрида 0,05% масс., как и в Примере 2, где в качестве исходного материала был использован триэтилалюминий с концентрацией гидрида 0,04% масс. Рабочее время, включающее промывочные работы фильтра, промывку в обратном направлении с жидким парафином, составило 7 часов на одну стадию фильтрации. Фильтр использовался для следующей стадии фильтрации без возможности полного удаления засорения. Потребовалось 15 часов, чтобы дистиллировать 3450 кг фильтрата, чтобы получить 900 кг дистиллята на первой дистилляции 1, и потребовалось 9 часов, чтобы получить 400 кг дистилляции на второй дистилляции 2. При давлении 30 Торр температура дистиллированной жидкости была увеличена от 30°C до 90°C. В дистилляте чистота диэтилцинка на первой дистилляции 1 составляла не менее чем 99,9% масс. и концентрация алюминия составляла не более чем 10 ч/млн масс. В дистилляте на второй дистилляции 2 диэтилцинк составлял 50 кг и монохлорид диэтилалюминия составлял 350 кг. При тщательном осмотре реактора наблюдалось большое количество осадков, прилипших к мешалке и внутренней стенке реактора. Было необходимо пять дней работы для удаления и вымывания этих прилипших осадков. Было отмечено, что осадки также крепко прилипали к внутренней стенке ректификационной колонны и внутренней стенке теплообменника для нагрева дистиллированной жидкости. Три дня было необходимо для работы, чтобы удалить и вымыть прилипшие к внутренней стенке ректификационной колоны и внутренней стенке теплообменника осадки. Выход диалкилцинка, имеющего концентрацию алюминия не более чем 10 ч/млн масс., полученного путем дистилляции, составлял 900 кг.

[Сравнительный Пример 2]

Реакция была выполнена тем же способом, что и в Примере 1, за исключением того, что в получении низкогидридного триэтилалюминия использовали триэтилалюминий, который получали путем подачи этилена в реактор и реакции в течение 9 часов при 80°С при сохранении давления 0,53 МПа маном. и имел концентрацию гидрида 0,005% масс. и алкилалюминий, имеющий концентрацию одной или нескольких бутильных группы 5,5% масс. Фильтрацию проводили после того, как реакция была закончена. Количество поглощенных фильтром осадков составило 12,7 кг. Потребовалось 19 минут для фильтрации, и среднее время фильтрации на кг осадков составило 1,4 минуты. Первая дистилляция 1 и вторая дистилляция 2 были выполнены на 3600 кг фильтрата при уменьшенном давлении 30 Торр, температура дистиллированной жидкости постепенно поднималась от 30°C до 90°C. Потребовалось 11 часов для того, чтобы получить 1050 кг дистиллята на первой дистилляции 1, и потребовалось 5 часов для того, чтобы получить 500 кг дистиллята на второй дистилляции 2. В дистилляте чистота диэтилцинка на первой дистилляции 1 составляла не менее чем 99,9% масс., и концентрация алюминия составляла не более чем 10 ч/млн масс. В дистилляте на второй дистилляции 2, диэтилцинк составлял 70 кг, и монохлорид диэтилалюминия составлял 430 кг. 2050 кг кубового остатка переместили в резервуар. После того, как дистилляция была закончена, был выполнен тщательный осмотр внутренних стенок дистилляционного аппарата и теплообменника. Там не было прилипших осадков ко внутренним стенкам. Та же самая операция реакции и первой дистилляции 1 и второй дистилляции 2 была повторена дважды, и 4100 кг кубового остатка, сохраненного в резервуаре, было подано в ректификационною колонну. Для того, чтобы получить 3500 кг дистиллята, третья дистилляция 3 была выполнена при условии давления 27 Торр, температуры дистиллированной жидкости от 144 до 149°C, и флегмовом числе 1. Чистота монохлорида диэтилалюминия составляла 99,9% масс., и концентрация цинка была 510 ч/млн масс. За синтез выход диэтилцинка, имеющего концентрацию алюминия не более чем 10 ч/млн масс., полученного дистилляцией составлял 1050 кг, и выход монохлорида диэтилалюминия, содержащего 510 ч/млн масс. цинка, полученного путем дистилляции, составлял 1750 кг.

[Сравнительный Пример 3]

Реакция была выполнена тем же способом, что и в Примере 1, за исключением того, что в получении низкогидридного триэтилалюминия использовали триэтилалюминий, который получали путем подачи этилена в реактор и реакции в течение 2 часов при 80°С при сохранении давления 0,18 МПа маном., и имел концентрацию гидрида 0,13% масс., и алкилалюминий, содержащий одну или несколько бутильных групп в концентрации 3,1% масс., и суспензия, после завершения реакции не была профильтрована. Первая дистилляция 1 и вторая дистилляция 2 были выполнены на 3700 кг реагирующей суспензии при уменьшенном давлении 30 Торр, флегмовом числе 3, температура дистиллированной жидкости постепенно поднималась от 30°С до 90°С. Потребовалось 17 часов для того, чтобы получить 1000 кг дистиллята на первой дистилляции 1, и потребовалось 10 часов для того, чтобы получить 500 кг дистиллята на второй дистилляции 2. В дистилляте чистота диэтилцинка на первой дистилляции 1 составляла не менее чем 99,9% масс. и концентрация алюминия составляла не более чем 10 ч/млн масс. В дистилляте на второй дистилляции 2 диэтилцинк составлял 70 кг и монохлорид диэтилалюминия составлял 430 кг. 2100 кг кубового остатка переместили в резервуар. После того как дистилляция была закончена, был выполнен тщательный осмотр внутренних стенок дистилляционного аппарата и теплообменника. Было отмечено, что осадки также крепко прилипали к внутренней стенке ректификационной колонны и внутренней стенке теплообменника для нагрева дистиллированной жидкости. Три дня было необходимо для работы для удаления и вымывания прилипших к внутренней стенке ректификационной колонны и внутренней стенке теплообменника осадков.

Данные примеров приведены в таблице.

Сокращения в таблице

ДЭЦ: Диэтилцинк

ДЭАХ: Диэтилалюминий монохлорид

Ректификация ДЭЦ: Дистилляция 1 на Фиг.1 или дистилляция 5 на Фиг.2

Дистилляция с получением ДЭЦ: Дистилляция 2 на Фиг.1 или дистилляция 6 на Фиг.2

Ректификация ДЭАХ: Дистилляция 3 на Фиг.1 или дистилляция 7 на Фиг.2

Дистилляция непереработанного ДЭЦ: Дистилляция 4 на Фиг.2.

Область промышленного применения

Настоящее изобретение, представляющее собой способ производства диалкилцинка и моногалогенида диалкилалюминия, может быть применено в промышленном производстве, для эффективного производства продуктов с высокой чистотой. Полученные продукты могут использоваться для катализаторов полимеризации, производства фармацевтических препаратов, солнечных батарей или т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОГАЛОГЕНИДА ДИАЛКИЛАЛЮМИНИЯ | 2009 |

|

RU2459829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 2007 |

|

RU2436802C2 |

| Способ одновременного получения хлористого диметилалюминия и хлористого алкилалюминия | 1978 |

|

SU679145A3 |

| СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ И ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ПУТЕМ РАСЩЕПЛЕНИЯ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ | 2011 |

|

RU2574729C9 |

| СПОСОБ ОБРАБОТКИ ЗАРОДЫШЕВОГО СЛОЯ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2515900C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 2004 |

|

RU2326133C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ДИАЛКИЛКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2010 |

|

RU2534994C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛОВОГО КАУЧУКА | 1999 |

|

RU2242482C2 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ И СПОСОБЫ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ СОЕДИНЕНИЙ АЛКИЛЛИТИЯ В КАЧЕСТВЕ СОКАТАЛИЗАТОРА | 2000 |

|

RU2262513C2 |

| Способ получения карбоцепных полимеров, содержащих перекисные группы | 1972 |

|

SU454744A3 |

Изобретение относится к способу получения диалкилцинка и моногалогенида диалкилалюминия. Способ включает осуществление реакции галогенида цинка с триалкилалюминием, содержащим гидрид и триалкилалюминий с одной или более полимеризованными алкильными группами. Содержание гидрида в триалкилалюминий составляет от 0,01% масс. до 0,10% масс. После осуществления реакции от продуктов реакции отделяют диалкилцинк, содержащий алюминий в количестве не более 10 ч/млн масс., а затем отделяют моногалогенид диалкилалюминия, содержащий цинк в количестве не более 10 ч.млн масс. Изобретение позволяет получить диалкилцинк и моногалогенид диалкилалюминия высокой чистоты и с высоким выходом. 6 з.п. ф-лы, 2 ил., 1 табл., 5 пр.

1. Способ получения диалкилцинка и моногалогенида диалкилалюминия в результате осуществления реакции галогенида цинка с триалкилалюминием, содержащим гидрид и триалкилалюминий с одной или более полимеризованными алкильными группами, где содержание гидрида в триалкилалюминии составляет от 0,01% мас. до 0,10% мас., и после осуществления реакции от продуктов реакции отделяют диалкилцинк, содержащий алюминий в количестве не более 10 ч.млн. мас., а затем отделяют моногалогенид диалкилалюминия, содержащий цинк в количестве не более 10 ч.млн. мас.

2. Способ получения диалкилцинка и моногалогенида диалкилалюминия по п.1, в котором концентрация указанного триалкилалюминия с одной или более полимеризованными алкильными группами в триалкилалюминии составляет не более чем 5,0% мас.

3. Способ получения диалкилцинка и моногалогенида диалкилалюминия по п.1 или 2, в котором продукты реакции подвергают дистилляции с получением диалкилцинка, содержащего алюминий в количестве не более 10 ч.млн. мас., в качестве дистиллята, кубовый остаток подвергают дистилляции до отделения всего диалкилцинка, который остается в кубовом остатке в качестве дистиллята, и затем дистиллируют кубовый остаток второй дистилляции с получением моногалогенида диалкилалюминия, содержащего цинк в количестве не более 10 ч.млн.мас., в качестве дистиллята.

4. Способ получения диалкилцинка и моногалогенида диалкилалюминия по п.3, в котором дистиллят второй дистилляции, содержащий весь диалкилцинк, который остается в кубовом остатке первой дистилляции, добавляют к продуктам реакции последующей партии.

5. Способ получения диалкилцинка и моногалогенида диалкилалюминия по п.1 или 2, в котором дистиллируют продукты реакции до отделения всего диалкилцинка в качестве дистиллята, дистиллируют дистиллят с получением диалкилцинка, содержащего алюминий в количестве не более 10 ч.млн.мас., в качестве дистиллята, и дистиллируют кубовый остаток первой дистилляции с получением моногалогенида диалкилалюминия, содержащего цинк в количестве не более 10 ч.млн.мас., в качестве дистиллята.

6. Способ получения диалкилцинка и моногалогенида диалкилалюминия по п.5, в котором дистиллируют кубовый остаток второй дистилляции с отделением всего диалкилцинка, который остается в кубовом остатке второй дистилляции в виде дистиллята, и этот дистиллят добавляют к дистилляту от первой дистилляции последующей партии.

7. Способ получения диалкилцинка и моногалогенида диалкилалюминия по п.1, в котором триалкилалюминий представляет собой триэтилалюминий.

| US 3946058 А, 23.03.1976 | |||

| US 4841082 А, 20.06.1989 | |||

| ЕР 0272560 В1, 01.04.1992 | |||

| ЭЛЕКТРОДИНАМИЧЕСКИЙ РЕЗОНАНСНЫЙ КОНДЕНСАТОР | 0 |

|

SU218994A1 |

| 0 |

|

SU169037A1 | |

Авторы

Даты

2012-10-27—Публикация

2009-04-30—Подача