Изобретение относится к измерительной технике и может быть использовано для измерения давлений в условиях воздействия нестационарной температуры измеряемой среды (термоудара).

Известны датчики давления, предназначенные для измерения давления в условиях нестационарной температуры измеряемой среды, содержащие упругий элемент в виде жесткозащемленной мембраны, покрытой диэлектриком. На диэлектрике расположена тензочувствительная схема, а компенсация паразитного выходного сигнала датчика, обусловленного нестационарной температурой измеряемой среды, осуществляется термопарами, расположенными на диэлектрике [1] .

Ввиду зависимости термодинамических характеристик упругого элемента от толщины материала мембраны требуется индивидуальная настройка каждого датчика с использованием дорогостоящего оборудования. Кроме того, в данной конструкции происходит неполная компенсация температурной погрешности в нестационарном температурном режиме. Это обусловлено тем, что при воздействии на приемную полость датчика измеряемой среды с нестационарной температурой на поверхности мембраны в зоне установки тензорезисторов возникают неравномерные и изменяющиеся во времени температурные поля и температурные деформации. Поэтому на выходе датчика появляется паразитный сигнал, обусловленный реакцией тензорезисторов на изменяющиеся температурное поле и поле температуpных деформаций. Главной причиной неравномерности температурных полей является разница тепловых сопротивлений различных частей упругого элемента (тонкой мембраны и массивной заделки), причинами неравномерности температурных деформаций - неравномерность температурных полей самой мембраны. Применение термопар, установленных на диэлектрике, уменьшает погрешность, возникающую от неравномерного поля температур, но полностью ее не компенсирует, так как невозможно установить термопару и тензорезистор в полностью идентичные тепловые условия. Кроме того, термопара совершенно не компенсирует погрешность, обусловленную неравномерностью температурных полей деформации.

Наиболее близким к предлагаемому техническому решению является датчик давления, содержащий вакуумированный корпус и упругий элемент в виде металлической жесткозащемленной мембраны, покрытый двухслойным диэлектриком, на котором расположена тензочувствительная схема [2].

Общими признаками предлагаемого технического решения и прототипа является наличие вакуумированного корпуса и упругого элемента в виде металлической жесткозащемленной мембраны, покрытого двухслойным диэлектриком, на котором расположена тензочувствительная схема.

Недостатком известной конструкции датчика является также наличие неравномерности температурного поля на мембране в зоне установки тензорезисторов из-за разницы термических сопротивлений рабочей части и заделки мембраны, обусловленной различными толщинами мембраны и заделки упругого элемента. Следует отметить, что неравномерность температурного поля несколько уменьшена за счет применения двухслойного диэлектрика. А наличие неравномерного температурного поля приводит к появлению неравномерного поля деформации на мембране и, как следствие, к появлению температурной погрешности.

Целью изобретения является уменьшение погрешности при работе датчика в условиях нестационарной температуры за счет уменьшения неравномерности температурного поля и поля температурных деформаций на мембране в зоне установки тензорезисторов при помощи выравнивания термических сопротивлений рабочей части и заделки мембраны.

Для этого усовершенствуется известная конструкция датчика давления, содержащего вакуумированный корпус и колпачковый упругий элемент в виде металлической жесткозащемленной мембраны, покрытый двухслойным диэлектриком, на котором расположена тензочувствительная схема.

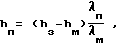

Отличительными признаками предлагаемого датчика давления по сравнению с прототипом является то, что на поверхности рабочей части мембраны, соприкасающейся с измеряемой средой, нанесена пленка материала с меньшими по сравнению с материалом упругого элемента коэффициентом теплопроводности и толщиной, выбранной из соотношения

hп= (hз-hм) , где hп - толщина пленки;

, где hп - толщина пленки;

hз - толщина упругого элемента в месте заделки;

hм - толщина рабочей части мембраны (толщина дна);

λп - коэффициент теплопроводности материала пленки;

λм - коэффициент теплопроводности материала упругого элемента.

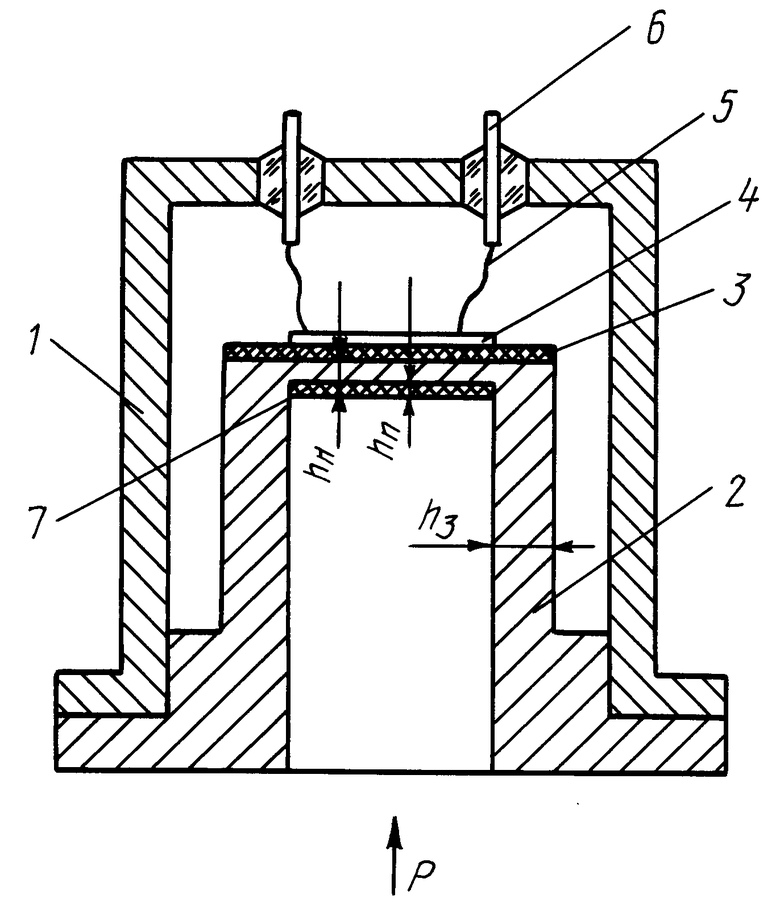

На чертеже изображен датчик давления, разрез.

Датчик состоит из вакуумированного корпуса 1 и колпачкового упругого элемента 2 в виде металлической жесткозащемленной мембраны. Мембрана покрыта двухслойным диэлектриком 3, на котором расположена тензочувствительная схема 4, которая при помощи гибких выводов 5 соединяется с гермовыводами 6. На поверхности рабочей части мембраны, соприкасающейся с измеряемой средой, нанесена пленка материала 7 с меньшим по сравнению с материалом упругого элемента коэффициентом теплопроводности (для наглядности масштаб изображения пленки материала двухслойного диэлектрика тензочувствительной схемы несколько увеличен по сравнению с другими элементами конструкции).

Датчик работает следующим образом.

При изменении давления измеряемой силы Р происходит прогиб рабочей части мембраны, приводящий к деформации диэлектрика и тензочувствительной схемы. При деформации меняется электрическое сопротивление тензорезисторов, в результате чего появляется разбаланс моста, составленного из этих резисторов, который фиксируется внешним измерительным устройством (не показан). При изменении температуры измеряемой среды (например, термоударе - скачкообразном изменении температур, наиболее характерном режиме работы для агрегатов ЖРД) происходит восприятие температуры измеряемой среды как рабочей частью, так и заделкой мембраны. При этом в связи с тем, что термические сопротивления рабочей части и заделки мембраны примерно равны за счет нанесения на рабочую часть мембраны пленки материала с выбранными характеристиками, неравномерность температурного поля, а следовательно, и поля деформаций на рабочей части мембраны в зоне установки тензорезистоpов будет значительно уменьшена. А следовательно, будет уменьшена и аддитивная температурная погрешность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2026537C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1987 |

|

RU2028586C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2028585C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2034252C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2034253C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО НАСТРОЙКИ | 1985 |

|

RU2028584C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041452C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2034251C1 |

Использование: в измерительной технике, в частности в тензорезисторных датчиках давлениях в условиях воздействия на датчик термоудара. Сущность изобретения: для повышения точности измерений датчик давления содержит корпус 1, колпачковый упругий элемент 2, покрытый двухслойным диэлектриком 3, и расположенную на диэлектрике тензорезисторную схему 4. Кроме того, имеется дополнительная пленка 7, расположенная на упругом элементе с противоположной стороны двухслойного диэлектрика с коэффициентом теплопроводимости, меньшим, чем у материала упругого элемента. Толщина пленки 7 определяется из определенного соотношения. 1 ил.

ДАТЧИК ДАВЛЕНИЯ, содержащий вакуумированный корпус и колпачковый упругий элемент, покрытый двуслойным диэлектриком, на котором расположены тензочувствительные элементы, соединенные в измерительную схему, отличающийся тем, что, с целью повышения точности измерения, в него введена дополнительная пленка, расположенная на упругом элементе с противоположной стороны двуслойного диэлектрика, с коэффициентом теплопроводности, меньшим коэффициента теплопроводности материала упругого элемента, при этом толщина пленки выбрана из соотношения

где h3, hм - соответственно толщины цилиндрической части упругого элемента и его дна;

λп, λм - соответственно коэффициенты теплопроводности материала пленки и упругого элемента.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Датчик давления | 1977 |

|

SU853442A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1984-10-02—Подача