Изобретение относится к способу перекристаллизации для получения самоподдерживающихся кремниевых лент с крупнозернистой кристаллографической структурой, которые особенно выгодно использовать для производства фотоэлементов.

Фотоэлементы, как правило, производятся из моно- или поликристаллического кремния.

Данный кремний обычно получают путем кристаллизации кремниевых цилиндров из жидкого кристаллического раствора. Цилиндры далее разрезают на кристаллические пластины, используемые для производства фотоэлементов.

Во избежание потерь полученного материала во время распиливания указанных цилиндров на кристаллические пластины были разработаны способы прямого получения кристаллических кремниевых пластин или лент.

В первом способе «жидкофазном», который иллюстрируется способом выращивания EFG (Edge-defined Film-fed Growth, выращивание профилированных лент кремния способом вытягивания через фильеру) (1), способом RAD (техника Ribbon Against Drop) (2) и RGS (Ribbon Growth on Substrate, выращивание ленты на субстрате) (3), используется жидкий кремниевый раствор.

В способе EFG, жидкий кремний поднимается по капиллярной трубке и вступает в контакт с затравочным кристаллом, который далее передвигают вертикально. Данный способ позволяет получать восьмиугольные трубки больших размеров с шириной грани 125 мм (и 300 мкм толщиной), из которых далее отрезают кристаллические пластины.

В способе RAD лист гибкого графита вертикально пропускают через жидкий кремниевый раствор и получают кремниевое покрытие с обеих сторон. Толщина ленты зависит от скорости пропускания.

В способе RGS холодный субстрат в движении приводится в контакт с жидким раствором, на выходе он захватывает кремниевую пленку на одной из его граней. Отвердение начинается с субстрата (граница твердая поверхность/жидкость параллельная плоскости ленты), образуется структура с зернами малого размера, не являющегося оптимальным для производства фотоэлементов.

Данные способы главным образом позволяют получать толщину кремниевого слоя в диапазоне от 100 до 500 мкм.

Наряду со способами, осуществляющимися в жидкой фазе, существуют способы, основанные на парофазном отложении, иллюстрируемые способами CVD (Chemically Vapour Deposition, химическое осаждение из паровой фазы) (4) и PVD (Physical Vapour Deposition, физическое осаждение из паровой фазы) (5). Пленки, полученные таким отложением, как правило, гораздо тоньше (максимум 20 мкм) пленок, полученных способом в жидкой фазе. Данный парофазный способ позволяет работать при высоких скоростях отложения, тем самым гарантируя достаточную производительность. Однако кристаллографические структуры, полученные таким образом, не обеспечивают высокую эффективность преобразования энергии вследствие малого размера их кристаллов.

Также можно предложить нанесение в виде жидкой фазы смеси, содержащей кремниевые порошки в органическом растворителе, выпаривание растворителя и спекание порошков с использованием водородно-аргоновой плазменной горелки. В этом случае можно достичь очень высоких уровней производительности и этот способ с недавнего времени используют для получения кремния для производства фотоэлементов, однако необработанные спеченные пленки не позволяют достичь высокой эффективности преобразования энергии.

Следовательно, оказывается, что определенное количество способов, таких как, например, CVD, PVD или процессы в плазме, не являются полностью удовлетворительными, особенно вследствие малых размеров образованных кремниевых кристаллов. Кроме того, данные способы направлены в основном на получение кремниевых пленок на субстрате, и поэтому не относятся к росту самоподдерживающихся кремниевых пленок, т.е. пленок, не присоединенных к материалу субстрата.

Касательно несоответствия размеров зерен, получаемых в пленках, осаждаемых способами CVD, PVD или плазмой, или даже способом RGS, было предложено выполнять перекристаллизацию путем отжига кремниевых пленок на субстрате при высокой температуре. Особенно выгодный процесс для отжига пленок заключается в зонном плавлении, которое заключается в образовании внутри материала жидких мостиков, расположенных между твердыми фазами в высокотемпературной зоне, и перетекании полученного таким образом материала последовательно по направлению к холодной зоне. Способ известен с 1950-х гг. и используется для выращивания массивных монокристаллов, главным образом на основе кремния. Недавно он был адаптирован для кристаллизации тонких кремниевых пленок для производства фотоэлементов (4). В случае данного способа отжиг в зонном плавлении используется для перекристаллизации пленок толщиной несколько микрометров, которые служат в качестве эпитаксиального субстрата для производства элементов в виде тонких пленок способом, основанным на вакуумном осаждении. Данный способ, эффективный для увеличения размера кристаллов, однако, рассматривается в упомянутом документе только для образования кремниевых пленок, поддерживаемых на субстрате. Так, проблема отсоединения полученной таким образом кремниевой пленки от субстрата, являющаяся другим аспектом настоящего изобретения, здесь не рассматривается.

По очевидным причинам способность кремниевой пленки легко или с трудом отсоединяться от субстрата связана главным образом со смачиваемостью, проявляемой субстратом.

Известно, что при обжиге с участием жидкой фазы и использованием несмачиваемых субстратов одним из способов противодействия уменьшению смачивающей способности является отложение пленки оксида кремния на кремний, подлежащий перекристаллизации (6). К сожалению, для этого требуется привлечение нескольких дополнительных стадий. Во избежание использования дополнительных стадий главным образом предпочтительно использовать материалы, смачиваемые по своей природе или способные к образованию смачиваемого субстрата при контакте с жидким кремнием. Например, известно, что при контакте углерода с жидким кремнием образуется карбид кремния SiC, хорошо смачивающийся жидким кремнием.

К сожалению, в жидкофазных способах получения кремниевых пленок способы отверждения жидкой кремниевой пленки и отделения полученной таким образом кремниевой пленки тесно связаны посредством выбранной температуры субстрата. Так, толщина пленки SiC, образованной на поверхности Si/субстрат, являющаяся критическим параметром определения способности отделяться, определяется температурой субстрата. Известно, что низкая температура субстрата ограничивает, с одной стороны, диффузию примесей, и, с другой стороны, образование пленки SiC, тем самым активируя отсоединение. К сожалению, подобная низкая температура в то же время приводит к отверждению мелкозернистой кремниевой микроструктуры, что является неприемлемым для производства фотоэлементов. Кроме того, преимущества и недостатки при высоких температурах меняются местами.

Следовательно, способы, доступные на данный момент, не обеспечивают простое и быстрое получение кремниевых пленок, являющихся, во-первых, самоподдерживающимися, т.е. несодержащими поддерживающего субстрата, и, во-вторых, обладающих крупнозернистой кристаллографической структурой, т.е. структурой с размером зерна по меньшей мере выше 1 мм.

Настоящее изобретение предлагает способ, удовлетворяющий вышеупомянутым требованиям.

В частности, настоящее изобретение предлагает упрощенный, экономичный способ, позволяющий получать кремниевые тонкие пленки, особенно самоподдерживающиеся кремниевые ленты или кристаллические пластины.

Настоящее изобретение также предлагает способ непосредственного получения самоподдерживающихся кремниевых тонких пленок, обладающих крупнозернистой кристаллографической структурой.

Целью настоящего изобретения также является способ производства самоподдерживающейся кремниевой тонкой пленки(ок) с одновременным достижением перекристаллизации крупнозернистого кремния и отсоединения указанной тонкой кремниевой пленки, полученной таким образом от исходного субстрата.

Более точно, настоящее изобретение относится к способу получения самоподдерживающейся кристаллической тонкой пленки, где указанный способ включает стадии, заключающиеся по меньшей мере в:

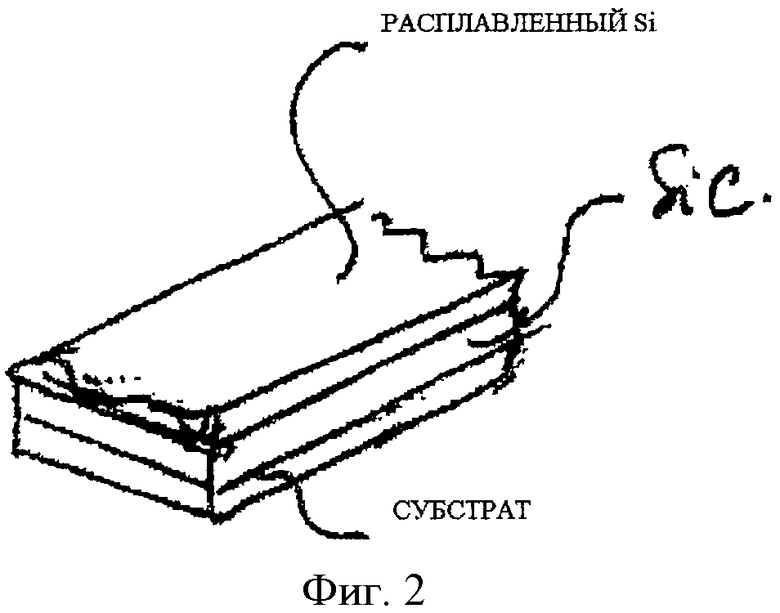

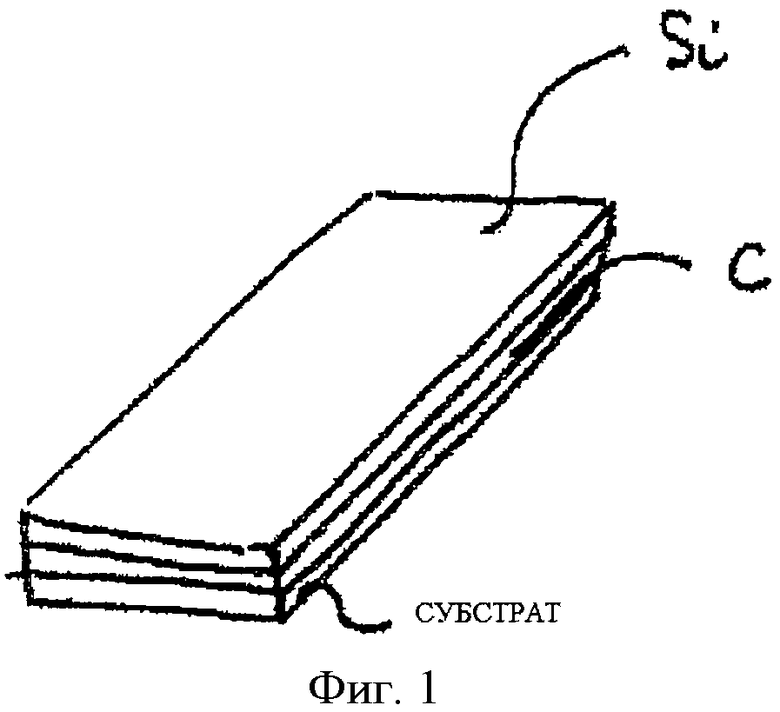

(1) получении пластины из материала, образованного по меньшей мере из трех разных наслоенных друг на друга пленок, а именно пленки субстрата, кремниевой пленки на поверхности и расходуемой пленки на основе углерода, расположенной между пленкой субстрата и поверхностной пленкой,

(2) нагревании по меньшей мере одной зоны поверхностной пленки указанной пластины для расплавления кремния, присутствующего на поверхности указанной зоны, и формирования пленки SiC, прилегающей к пленке расплавленного кремния, путем взаимодействия расплавленного кремния с углеродом, формирующим указанную расходуемую пленку,

(3) отверждении посредством охлаждения указанной расплавленной кремниевой зоны со стадии (2), и

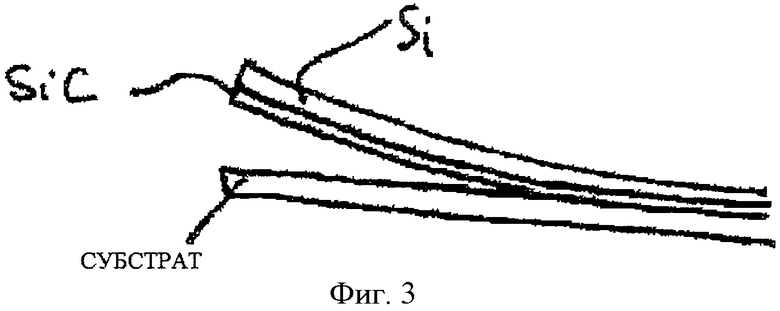

(4) выделении предполагаемой кремниевой тонкой пленки путем самопроизвольного отслоения пленки SiC от указанной пленки субстрата.

Стадию кристаллизации (3) предпочтительно выполнять в условиях, благоприятных для формирования кремниевых кристаллов размером более 1 мм.

Предпочтительно стадии (2), (3) и (4) можно выполнять непрерывно.

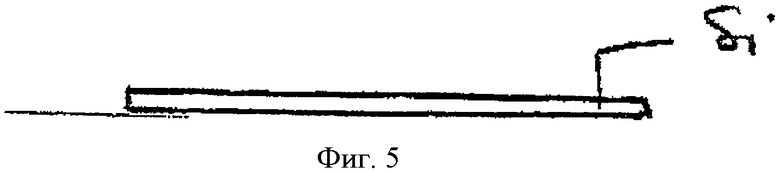

Согласно одному воплощению способ также включает стадию (5), включающую удаление пленки SiC, прилегающей к предполагаемой кремниевой тонкой пленке.

Согласно иному воплощению поверхность субстрата, являющаяся смежной с расходуемой пленкой, может обладать рельефом. Способ по настоящему изобретению далее позволяет воспроизводить данный рельеф на кремниевой тонкой пленке, и, таким образом, получать структурированные кремниевые пленки.

Согласно еще одному воплощению затвердевание или кристаллизацию на стадии (3) можно инициировать введением затравки, т.е приведением расплавленной зоны в контакт с по меньшей мере одним дополнительным кремниевым кристаллом.

Наличие пленки из материала на основе углерода на поверхности кремниевой пленки, подлежащей перекристаллизации и ее субстрата, а также охлаждение кремниевого расплава при условиях, требуемых по изобретению, придает кремниевой пленке, полученной таким образом, кристаллографическую структуру, являющуюся предпочтительной для производства фотоэлементов, а также хорошую способность отсоединения от субстрата.

Предпочтительно в контексте настоящего изобретения достижение каждого из двух ожидаемых качеств, а именно образования кремниевой пленки, обладающей крупнозернистой кристаллографической структурой, и простоты отделения указанной кремниевой пленки от ее исходного субстрата, не приводит к ухудшению второго из них.

Согласно иному аспекту изобретение относится к использованию способа, описанного выше, для получения самоподдерживающихся кремниевых лент, кристаллографическая структура которых характеризуется размером зерна более 1 мм.

Наконец, объектом настоящего изобретения также являются кремниевые ленты, полученные согласно данному способу, которые особенно являются самоподдерживающимися, кристаллографическая структура которых характеризуется размером зерна более 1 мм.

В целях настоящего изобретения термин «самоподдерживающаяся» означает, что крупнозернистая кремниевая пленка, образованная согласно заявленному способу не является твердоприсоединенной посредством адгезии к твердому субстрату.

Пластины из материала

а) Пленка на основе углерода

Во избежание загрязнения кремния выбирают углерод настолько чистый, насколько возможно, предпочтительно чистотой выше 99% или даже 99,9%.

Толщина углеродной пленки может варьировать от 10 нм до 2 мкм и предпочтительно от 20 нм до 200 нм.

Данная пленка должна быть герметичной по отношению к кремнию и не должна содержать открытых пор, для предотвращения проникновения жидкого кремния.

Данная кремниевая пленка может быть получена стандартными способами, известными специалистам в данной области техники. Например, данная углеродная пленка может быть сформирована на внешней поверхности субстрата путем пиролиза газового или жидкого предшественника или нанесением в жидкой фазе посредством выпаривания растворителя.

Как следует из вышеизложенного, углеродная пленка, на поверхности раздела пленки субстрата и кремниевой пленки, подлежащей перекристаллизации, предназначена для полной трансформации путем взаимодействия с жидким кремнием, в пленку SiC, которая по настоящему изобретению имеет несколько применений.

Во-первых, блокируя диффузию металлических элементов, которые могут присутствовать в пленке субстрата, данная SiC пленка химически защищает пленку жидкого кремния.

Кроме того, поскольку поверхность Si/SiC является энергетически прочной, обеспечивается хорошая смачиваемость SiC жидким Si и, следовательно, морфологическая стабильность жидкой кремниевой пленки. Хорошая смачиваемость данной SiC пленки кремнием также является предпочтительной с точки зрения воспроизведения текстуры субстрата, если таковая имеется, что является преимуществом при захвате света в фотоэлементах и позволяет избежать привлечения дополнительных стадий химической обработки отвержденных лент для создания рельефа.

Наконец, поскольку поверхность раздела между пленкой карбида кремния и субстратом является механически слабой, термомеханические ограничения, образовавшиеся во время охлаждения, приводят к спонтанному отслоению путем разрыва адгезии, т.е. без трещин или деформации кремния и/или субстрата.

б) Пленка субстрата

Касательно материала, формирующего субстрат, он может иметь различную природу.

Материалы субстрата, более предпочтительно подходящие для использования по изобретению представляют собой керамический тип, например нитрид кремния или оксид алюминия, и более предпочтительно материалы, являющиеся слабыми проводниками тепла, типа оксида алюминия.

Данный материал субстрата предпочтительно представлен в виде пластины или ленты и особенно ленты с шириной в диапазоне от 5 до 20 см и толщиной от 500 мкм до 10 нм и предпочтительно от 1 до 5 мм.

в) Кремниевая пленка

Что касается кремниевой пленки, она, как правило, обладает «мелкозернистой» кристаллографической структурой, которую именно и пытаются увеличить способом по изобретению.

Данная мелкозернистая кристаллографическая структура характеризуется размером менее 100 мкм и особенно ниже 10 мкм.

Данная кремниевая пленка может быть сформирована любым стандартным способом. В частности, она может быть сформирована CVD, PVD или отложением порошка, либо альтернативно способом RGS, на поверхности углеродной пленки.

Ее толщина может находиться в диапазоне от 10 до 500 мкм и особенно от 100 до 200 мкм.

Другие характеристики и преимущества изобретения будут более понятны при прочтении нижеприведенного описания, которое приводится здесь примерами, не ограничивающими объем настоящего изобретения, со ссылками на прилагаемые фигуры, где:

- фигура 1 представляет собой схематическое изображение поперечного сечения пластины материала, обработанного согласно изобретению,

- фигура 2 представляет собой схематическое изображение поперечного сечения пластины, полученной на стадии (2),

- фигура 3 иллюстрирует стадию отсоединения тонкой пленки Si/SiC от пленки субстрата,

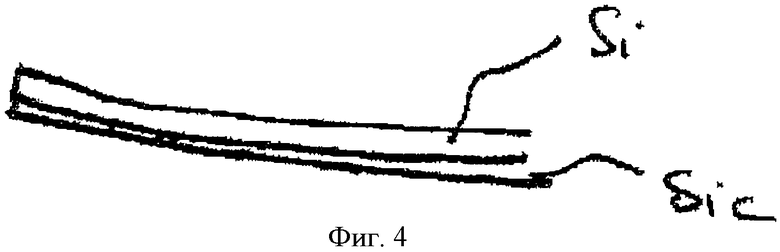

- фигура 4 представляет собой схематическое изображение поперечного сечения тонкой пленки кремний/SiC, полученной способом по изобретению,

- фигура 5 представляет тонкую кремниевую пленку, полученную после удаления пленки SiC, и

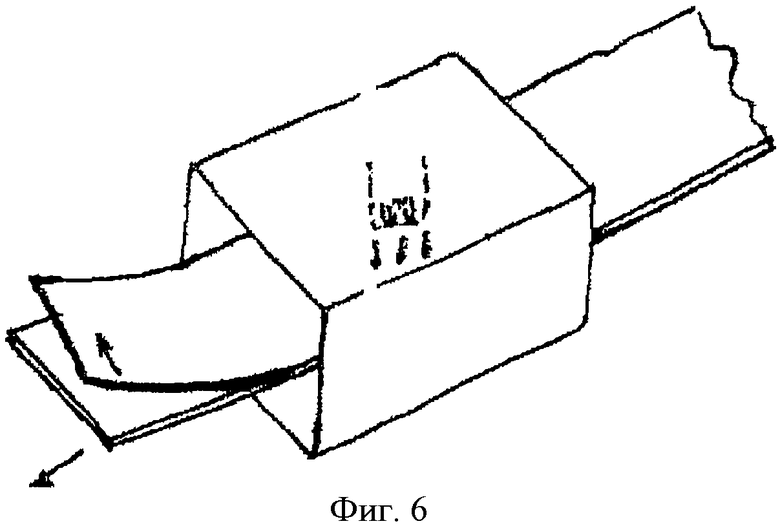

- фигура 6 иллюстрирует продольное перемещение пластины во время ее обработки по изобретению внутри нагревательной камеры и извлечение на выходе данной камеры тонкой пленки Si/SiC путем самопроизвольного отсоединения пленки SiC от пленки субстрата.

Подробное описание воплощения изобретения

Согласно стадии (2), по меньшей мере, одна зона поверхности пленки на пластине материала, подлежащего перекристаллизации, в частности, как описано выше, подвергается локальному воздействию температуры выше точки плавления кремния, т.е. температуры выше 1410°С.

Данная температура, кроме того, предпочтительно должна быть менее 1700°С, предпочтительно менее 1550°С или даже менее 1500°С.

В соответствии с выбранной температурой размер расплавленной зоны может варьировать в диапазоне от 5 до 5 см, предпочтительно от 5 до 2 см.

Как указывалось выше, данная стадия (2) позволяет, во-первых, расплавить кремний в зоне, подвергаемой локальному нагреву, и, во-вторых, перевести углерод, граничащий с этой зоной, в карбид кремния SiC.

Зона, обработанная таким образом, далее выдерживается при условиях, благоприятных перекристаллизации до крупных размеров зерен более 1 мм.

Данные условия в частности требуют охлаждения расплавленной зоны ниже точки плавления.

Данное охлаждение расплавленной зоны может протекать со скоростью охлаждения от 10°С до 1000°С/час и предпочтительно от 50°С до 300°С/час.

Предпочтительно данное охлаждение, способствующее перекристаллизации расплавленного кремния, выполняют в условиях, при которых обмен тепла по всей толщине расплавленной зоны, образованной материалами Si/SiC/субстрат существенно снижен.

Это достигается контролем температуры с обеих сторон пленки (например, нагреванием с каждой стороны пленки).

Наконец, средства нагрева предпочтительно располагать с обеих сторон пластины.

Другими словами, температурный градиент обеспечивается предпочтительно главным образом в продольном направлении пленки субстрата, а не в направлении его глубины.

Для этого субстрат предпочтительно можно подвергать охлаждению, т.е. на стадии (3) или даже ранее на стадии (2), до такой температуры, чтобы разница с температурой кристаллизации составляла от 0 до 20°С.

Как отмечалось ранее, стадии (2), (3) и (4) можно выполнять непрерывно.

Так, стадии (2) и (3) можно выполнять в нагревательной камере, в которую вводится указанная пластина, подлежащая обработке по настоящему изобретению.

Данная камера должна точно обеспечивать, во-первых, локальный нагрев, требуемый на стадии (2), и, во-вторых, тепловую энергию, необходимую для нагрева субстрата, предпочтительно с направлением градиента температуры, главным образом в продольном направлении субстрата, и обеспечивающую наиболее предпочтительно успешное достижение ожидаемых размеров перекристаллизации кремния по изобретению.

Для облегчения такого режима распространения тепла, можно предпочтительно использовать субстраты, являющиеся слабыми проводниками тепла, например оксид алюминия.

Кроме того, пластина материала и указанная камера предпочтительно выполнены движущимися относительно друг друга с тем, чтобы расплавленная зона на стадии (2) последовательно перемещалась по направлению к зоне камеры, благоприятной для перекристаллизации зоны путем охлаждения.

Более точно, пластина должна проходить через камеру.

В отношении расположения нагревательного устройства, требуемого в стадии (2), предпочтительно оно должно быть вмонтировано в камеру с тем, чтобы применяться только в одной зоне указанной пластины обрабатываемого материала.

Данный локальный нагрев можно выполнять любыми обычными средствами, подходящими для местного нагрева. Индукционные способы нагрева являются наиболее предпочтительными для использования по изобретению. Однако также можно рассматривать резистивные нагреватели, инфракрасное, лазерное воздействие и оптические печи и т.п., либо любое сочетание данных воздействий.

Касательно охлаждения, может оказаться предпочтительным в начале данного охлаждения вносить в расплавленную зону затравочные кристаллы кремния, в частности путем приведения данной расплавленной зоны в контакт с микрокристаллической пластиной. Данный способ перекристаллизации хорошо знаком специалистам данной области техники.

Во время охлаждения двухпленочная пластина Si/SiC отсоединяется от пленки субстрата самопроизвольно, т.е. без применения дополнительных механических усилий для отсоединения.

После стадии (4) способа пленка перекристаллизованного кремния не содержит полученного таким образом твердого субстрата. Она, однако, покрыта с одной из ее сторон пленкой карбида кремния толщиной в среднем на уровне субмикрона.

Данная пленка карбида кремния может быть последовательно удалена обычными способами, главным образом, путем химической обработки.

Изобретение теперь будет описано приведенным ниже примером, который здесь приводится в качестве иллюстративного примера, не ограничивающего объем настоящего изобретения.

Пример

Пластину оксида алюминия (длина 50 см, ширина 10 см, толщина 5 мм), на которую сперва была нанесена пленка примерно 100 нм пироуглерода, покрыли пленкой из спеченных порошков. Сборку поместили на конвейерную ленту, проходящую через высокотемпературную камеру. Субстрат нагревали сверху под действием индукции, снизу для обеспечения дополнительного нагревания использовали ИК-нагревательную лампу. Таким образом, для образца была достигнута максимальная температура 1500°С (измеренная пирометрически), что привело к образованию сантиметровой жидкой кремниевой зоны. Продвижение обеспечивали включением конвейерной ленты со скоростью около 50 мкм/сек. Во время охлаждения лента отслаивались от керамического субстрата. По достижении комнатной температуры пленку SiC, плотно прилегающую к кремнию, удаляли химическим способом (смесь азотной и фторводородной кислот).

Источники информации

(1) В.Mackintosch et al., J. Crystal Growth, 287 (2006) 428-432.

(2) С.Belouet. Growth of silicon ribbons by the RAD process, J. Crystal Growth, 82 (1987) 110-116.

(3) EP 165449 A.

(4) S.Reber, A.Hurrle, A.Eyer, G.Wilke. Crystalline silicon thin film solar cells-recent results at Fraunhofer ISE, Solar Energy, 77 (2004) 865-875.

(5) M.Aoucher, G.Farhi, T.Mohammed-Brahim, J. Non-Crystalline Solids, 227-230 (1998) 958.

(6) T.Kieliba et al. Crystalline silicon thin film solar cells on ZrSiO4 ceramic substrates, Solar Energy Materials & Solar Cells, 74 (2002) 261.

| название | год | авторы | номер документа |

|---|---|---|---|

| Функциональный элемент полупроводникового прибора | 2020 |

|

RU2730402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2522812C1 |

| Изделие с покрытием из карбида кремния и способ изготовления изделия с покрытием из карбида кремния | 2018 |

|

RU2684128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ПОДЛОЖКИ ИЗ SiC | 2016 |

|

RU2728484C2 |

| СПОСОБ ПРОИЗВОДСТВА КРЕМНИЕВОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ СУБСТРАТА ОСАЖДЕНИЕМ ПАРОВ | 2006 |

|

RU2438211C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286617C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286616C2 |

| Способ изготовления функционального элемента полупроводникового прибора | 2019 |

|

RU2727557C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2154698C2 |

| Изделие из графита с модифицированным приповерхностным слоем и способ модификации поверхности изделия, имеющего основу из графита | 2018 |

|

RU2695423C1 |

Изобретение относится к способу перекристаллизации для получения самоподдерживающихся кристаллических кремниевых лент с размером зерна более 1 мм. Сущность изобретения: способ получения самоподдерживающейся кристаллической кремниевой тонкой пленки включает по меньшей мере стадии, заключающиеся в:

(1) получении пластины материала, образованной по меньшей мере из трех разных наслоенных друг на друга пленок, а именно пленки субстрата, поверхностной кремниевой пленки и расходуемой пленки на основе углерода, внедренной между пленкой субстрата и поверхностной пленкой,

(2) нагревании по меньшей мере одной зоны указанной пластины для расплавления кремния, присутствующего на поверхности указанной зоны, и формирования пленки SiC, прилегающей к пленке расплавленного кремния, путем взаимодействия расплавленного кремния с углеродом, образующим указанную расходную пленку,

(3) отверждении посредством охлаждения указанной расплавленной кремниевой зоны на стадии (2), и

(4) выделении предполагаемой кремниевой тонкой пленки путем самопроизвольного отслоения пленки SiC от указанной пленки субстрата. Изобретение обеспечивает упрощенный, экономичный способ получения кремниевой тонкой пленки с одновременным достижением перекристаллизации крупнозернистого кремния и отсоединением указанной пленки от субстрата. 3 н. и 12 з.п. ф-лы, 6 ил.

1. Способ получения самоподдерживающейся кристаллической кремниевой тонкой пленки, где указанный способ включает по меньшей мере стадии, заключающиеся в:

(1) получении пластины материала, образованной по меньшей мере из трех разных наслоенных друг на друга пленок, а именно пленки субстрата, поверхностной кремниевой пленки и расходуемой пленки на основе углерода, внедренной между пленкой субстрата и поверхностной пленкой,

(2) нагревании по меньшей мере одной зоны указанной пластины для расплавления кремния, присутствующего на поверхности указанной зоны, и формирования пленки SiC, прилегающей к пленке расплавленного кремния, путем взаимодействия расплавленного кремния с углеродом, образующим указанную расходную пленку,

(3) отверждении посредством охлаждения указанной расплавленной кремниевой зоны на стадии (2) и

(4) выделении предполагаемой кремниевой тонкой пленки путем самопроизвольного отслоения пленки SiC от указанной пленки субстрата.

2. Способ по п.1, где тонкая кремниевая пленка, сформированная подобным образом, характеризуется размером зерна более 1 мм.

3. Способ по п.1 или 2, также включающий стадию (5), заключающуюся в удалении пленки SiC.

4. Способ по п.1, где стадии (2), (3) и (4) выполняют непрерывно.

5. Способ по п.1, где кристаллизацию, выполняемую на стадии (3), инициируют путем приведения в контакт расплавленной зоны с по меньшей мере одним кристаллом кремния.

6. Способ по п.1, где сторона субстрата, граничащая с расходуемой пленкой, имеет рельеф.

7. Способ по п.1, где толщина углеродной пленки составляет менее 2 мкм.

8. Способ по п.1, где пленку субстрата формируют из материала керамического типа, который предпочтительно является плохим проводником тепла.

9. Способ по п.1, где температура зоны, нагреваемой в стадии (2), находится в диапазоне от 1410°С до 1700°С, более точно менее 1550°С или даже менее 1500°С.

10. Способ по п.1, характеризующийся тем, что средства нагрева располагают с обеих сторон плоскости пластины.

11. Способ по п.1, где субстрат подвергают охлаждению до температуры, отличающейся от температуры кристаллизации на 0-20°С.

12. Способ по п.1, где стадии (2) и (3) выполняют в нагревательной камере, снабженной устройством местного нагрева.

13. Способ по п.1, где пластину материала и указанную камеру выполняют движущимися относительно друг друга с тем, чтобы расплавленная зона в стадии (2) последовательно перемещалась по направлению к зоне указанной камеры, что является благоприятным для ее охлаждения.

14. Применение способа по любому из пп.1-13, для получения самоподдерживающихся кремниевых лент, кристаллографическая структура которых характеризуется размером зерна более 1 мм.

15. Самоподдерживающаяся кремниевая лента, кристаллографическая структура которой характеризуется размером зерна более 1 мм, полученная согласно любому из пп.1-14.

| REBER KIEBILA BAU | |||

| Crystalline Silicon Thin Film Solar Cells on Foreign Substrates by High Tempersture Deposition and Recrystallization | |||

| Thin Film Solar Cells: Fabrication Characterization and Applications | |||

| John Wiley and Sons | |||

| LTD, 2006, p.39-95 | |||

| US 4705659 A, 10.11.1987 | |||

| US 4131659 A, 26.12.1978 | |||

| US 4370288 A, 25.01.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ САМОПОДДЕРЖИВАЮЩИХСЯ ПЛЕНОК | 1990 |

|

RU2040589C1 |

Авторы

Даты

2012-08-27—Публикация

2009-09-03—Подача