Изобретение относится к экологической биотехнологии и может быть использовано для рационального использования биогаза в процессе очистки сточной воды.

В настоящее время на станциях аэрации очистки сточных вод существует актуальная проблема переработки осадка. В результате его сбраживания в метантенках в больших количествах выделяется биогаз, состоящий на 70% из метана и на 30% из углекислого газа. На данный момент биогаз из метантенков идет непосредственно на сжигание. С целью более эффективного его использования необходимо разделить его на составляющие компоненты.

Известен способ для выделения двуокиси углерода из дымовых газов, в котором дымовой газ, предварительно охлажденный до температуры, значительно меньше точки росы, абсорбируют, после чего подогретый, за счет тепла конденсации водяных паров насыщенный углекислый газ десорбируют, предварительно осуществив процесс дросселирования, а затем десорбированный диоксид углерода охлаждают, в результате чего водяные пары конденсируются, а неконденсировавшаяся часть, состоящая из газообразного углекислого газа, осушается и поступает потребителю в качестве готового продукта, после цикл повторяется. (Патент РФ №2343962, МПК B01D 53/14, B01D 53/62, опубл. 27.08.2008 г.)

Недостатком известного способа является сложное технологическое построение процесса, а также низкая эффективность абсорбции, обусловленная использованием насадочных колонн.

Известен способ получения диоксида углерода из дымовых газов, в котором сжатый, осушенный и охлажденный за счет рекуперативного теплообмена с обратным отбросным потоком дымовой газ, получаемый сжиганием углеводородного топлива, детандируют, а затем из полученного газа низкого давления выделяют твердую фазу диоксида углерода, при этом в процессе сепарации твердой фазы диоксида углерода газ охлаждают за счет теплообмена с испаряющимся потоком сжиженного газа. (Патент РФ №2350556, МКП С01В 31/20, F25J 3/00, опубл. 27.03.2009 г.)

Недостатком известного способа является недостаточно высокая степень очистки от углекислого газа и рост энергозатрат при очистке газов с высоким содержание углекислого газа.

Известен способ утилизации биогаза, получаемого в метантенках, заключающийся в том, что биогаз обрабатывают раствором моноэтаноламина, который абсорбирует углекислый газ, полученный раствор моноэтаноламина направляют на регенерацию, где из него за счет подогрева и снижения давления десорбируют углекислый газ, и после охлаждения проводят биологическую дезодорацию углекислого газа, затем промывают окислителем, выделенный из биогаза метан утилизируют, биологическую дезодорацию углекислого газа осуществляют путем непрерывного орошения потока углекислого газа активным илом, получаемым при вторичном отстаивании в процессе очистки сточных вод. (Заявка РФ на изобретение №2009124324, МПК B01D 53/62, опубл. 10.01.2011 г.)

Недостатком известного способа является недостаточно полная дезодорация и очистка углекислого газа.

Технической задачей, на решение которой направлено заявляемое изобретение, является создание способа очистки и дезодорации углекислого газа, обеспечивающего получение углекислого газа повышенного качества, позволяющего его использовать для пищевых и медицинских целей. Поставленная задача решается тем, что в способе разделения биогаза и очистки его составляющих, заключающемся в том, что биогаз обрабатывают раствором моноэтаноламина, который абсорбирует углекислый газ, полученный раствор моноэтаноламина с абсорбированным углекислым газом направляют на регенерацию, где из него за счет подогрева и снижения давления десорбируют углекислый газ, его охлаждают, проводят биологическую дезодорацию углекислого газа, обрабатывают окислителем, выделенный из биогаза метан утилизируют, согласно предложенному изобретению обработку окислителем осуществляют, по крайней мере, в две стадии, на первой стадии обрабатывают атомарным кислородом, который используют в качестве окислителя, на второй стадии обработку осуществляют атомарным кислородом и атомарным хлором.

Кроме того, на первой стадии окисления обработку углекислого газа осуществляют атомарным кислородом при его концентрации 0,5-2,5 мг/л с плотностью орошения 20-45 м3/м2·ч при гидравлическом сопротивлении по газовой фазе 400 Па в вихревом массообменном аппарате, включающем цилиндрический корпус с отверстиями, патрубки для ввода и вывода газа и жидкости, распределительный диск с тангенциальными пазами, регулировочный стакан, выполненный с окнами и вращающийся вокруг оси.

Кроме того, на второй стадии окисления обработку углекислого газа осуществляют атомарным кислородом в концентрации 0,5-1,2 мг/л и атомарным хлором в концентрации 1-5 мг/л в вихревом массообменном аппарате, включающем цилиндрический корпус с отверстиями, патрубки для ввода и вывода газа и жидкости, распределительный диск с тангенциальными пазами, регулировочный стакан, выполненный с окнами и вращающийся вокруг оси, который дополнительно снабжен сеткой, концентрически и вплотную размещенной на внутренней стенке цилиндрического корпуса, при этом ширина сетки составляет не менее 0,05 диаметра цилиндрического корпуса. Наличие сетки увеличивает время пребывания в аппарате жидкой фазы, за счет чего повышается эффективность окисления.

Техническим результатом, достижение которого обеспечивается всей заявляемой совокупностью существенных признаков, является повышение эффективности очистки углекислого газа в процессе утилизации биогаза.

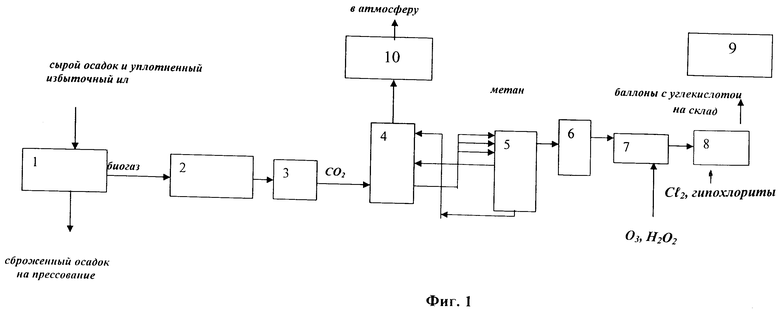

Изобретение поясняется фиг.1, где представлена схема осуществления способа.

Заявляемый способ осуществляется следующим образом.

При очистке сточных вод образуется сырой осадок при первичном отстаивании и избыточный активный ил из вторичных отстойников. Обработка осадка осуществляется методом анаэробного сбраживания в метантенках при различных температурах. В процессе минерализации выделяется биогаз, включающий около 70% метана и 30% углекислого газа.

Биогаз с начальным содержанием 30% СО2 из метантенка 1 через газгольдер 2 и теплообменник 3 при температуре 40°С поступает в абсорбер 4. В абсорбере 4 углекислый газ обрабатывают 20%-ным водным раствором моноэтаноламина. Абсорбер 4 работает при давлении 2,64 МПа, нижняя его часть орошается груборегенерированным раствором моноэтаноламина (МЭА) со степенью карбонизации α от 0,30 до 0,35 кмоль CO2/кмоль МЭА, а верхняя часть абсорбера 4 орошается тонкорегенерированным раствором со степенью карбонизации α, равной 0,1 кмоль СО2/кмоль МЭА.

Пройдя абсорбер 4, биогаз очищается до концентрации углекислого газа 0,1% об., а раствор моноэтаноламина (МЭА) насыщается углекислым газом до степени карбонизации α, равной 0,65 кмоль СО2/кмоль МЭА.

Насыщенный углекислым газом раствор моноэтаноламина (МЭА) после выхода из абсорбера 4, перед регенерацией дросселируют (давление в трубопроводе сбрасывают от 2,64 МПа до 0,24 МПа). Это увеличивает коэффициенты теплоотдачи. Причем процесс дросселирования проводят только после теплообменников, иначе при повышенной температуре начинается десорбция газов, ухудшающая условия теплообмена.

Далее полученный насыщенный углекислым газом раствор моноэтаноламина при температуре 60-65°С подают в регенератор 5. Регенератор работает под давлением 0,24 МПа. С целью более полной рекуперации тепла поток полученного раствора моноэтаноламина разделяют на три части.

Первую часть потока, составляющую около 10% от общего объема полученного раствора моноэтаноламина, подают в верхнюю часть регенератора, служащую для охлаждения выходящих газов и улавливания паров моноэтаноламина. Вторую часть потока, составляющую около 45% полученного раствора моноэтаноламина, нагревают до температуры 90-95°С отходящим груборегенерированным раствором. Третью часть потока, составляющую 45% полученного раствора моноэтаноламина, нагревают до температуры 104-107°С и подают в среднюю часть регенератора ниже первых двух частей потока.

В верхней части регенератора 5 за счет резкого снижения давления и повышения температуры происходит десорбция углекислого газа из полученного раствора моноэтаноламина и отдувка его парами, поднимающимися из нижней части регенератора 5. В результате происходит грубая регенерация раствора до степени карбонизации α от 0,3 до 0,35 кмоль СО2/кмоль МЭА. Половину этого раствора отбирают, охлаждают и при температуре 40°С подают на орошение нижней части абсорбера 4.

Остальную часть полученного раствора моноэтаноламина подают в нижнюю часть регенератора 5, где поддерживается температура кипения раствора, и осуществляют процесс регенерации до степени карбонизации α, равной 0,1 кмоль CO2/кмоль МЭА. Тонкорегенерированный раствор после охлаждения подают на орошение верхней части абсорбера 4. Выходящие из регенератора газы охлаждают до 40°С, при этом происходит конденсация водяных паров. Вода возвращается в цикл.

После регенератора 5 углекислый газ подвергается биологической дезодорации в биоскруббере 6, которую осуществляют с целью устранения всех вторичных запахов.

Затем полученный дезодорированный углекислый газ обрабатывают (промывают) окислителями в промывных устройствах 7 и 8, в качестве которых используют массообменные аппараты.

Промывание окислителем осуществляют, по крайней мере, в две стадии. В качестве окислителя используют атомарный кислород и атомарный хлор.

Биогаз получается путем анаэробного сбраживания или ферментации биоразлагающихся материалов, в частности сточных вод, бытовых отходов. Биогаз состоит на 50-87% из метана, на 13-50% из СО2, а также примесей, в том числе органических примесей. Наличие следов органических примесей в углекислом газе не позволяет использовать его в пищевой, медицинской отраслях промышленности. Для повышения качества очистки и удаления остатков органики обработку (промываение) углекислого газа окислителем осуществляют, по крайней мере, в две стадии.

На первой стадии промывание (окисление) осуществляют атомарным кислородом (озон, перекись водорода) при его концентрации 0,5-2,5 мг/л в жидкой фазе с плотностью орошения 20-45 м3/м2·ч при гидравлическом сопротивлении по газовой фазе 400 Па в вихревом массообменном аппарате 7, включающем цилиндрический корпус с отверстиями, патрубки для ввода и вывода газа и жидкости, распределительный диск с тангенциальными пазами, регулировочный стакан, выполненный с окнами и вращающийся вокруг оси.

На второй стадии промывание (окисление) осуществляют атомарным кислородом (озон, перекись водорода) и атомарным хлором (молекулярный хлор, гипохлориты натрия или калия) при концентрациях 0,5-1,2 и 1-5 мг/л соответственно в вихревом массообменном аппарате 8, снабженном сеткой, концентрически и вплотную размещенной на внутренней стенке цилиндрического корпуса, при этом ширина сетки составляет не менее 0,05 диаметра цилиндрического корпуса. Использование массообменного аппарата с сеткой обеспечивает повышение эффективности окисления за счет увеличения времени пребывания в аппарате жидкой фазы. Конструкция массообменного аппарата описана в авторском свидетельстве №1068152 «Массообменный аппарат» (МПК B01D 53/18, опубл. 23.01.1984 г.).

Массообменный аппарат включает цилиндрический корпус с отверстиями, устройство для ввода газа в виде коллектора, охватывающее корпус с наружной стороны, патрубок ввода жидкости, патрубки вывода фаз. Для равномерного распределения жидкости по внутренней поверхности корпуса аппарат снабжен кольцевой камерой, охватывающей цилиндрический корпус в верхней части и соединенной с патрубком ввода жидкости. Аппарат снабжен распределительным диском с тангенциальными пазами и кольцом, прикрепленным сверху к диску, установленными внутри камеры. В цилиндрическом корпусе и регулировочном стакане выполнены окна, совпадающие между собой и расположенные напротив тангенциальных пазов распределительного диска. Регулировочный стакан имеет возможность вращаться вокруг оси.

Подобные конструкции устройств описаны также в авторских свидетельствах №1560276 «АБСОРБЕР» (МПК B01D 53/18, опубл. 30.04.90 г.), №1797968 «Массообменный аппарат» (МПК B01D 53/18, опубл. 28.02.93 г.).

Далее углекислый газ подают на охлаждение в охладитель 9 и получают жидкий СО2, который затем утилизируют, например закачивают в баллоны и отправляют на склад на хранение. Полученный предложенным способом углекислый газ может быть использован в пищевой промышленности с целью получения «сухого льда» и газированных напитков, микробиологической и медицинской отраслях промышленности.

Получаемый после доочистки биогаза биометан (90-95% метана, остальное СО2) также утилизируют. Очищенный газ используется в качестве энерго- и теплоносителя. Его состав позволяет перейти к энергосберегающим технологиям и сжигать очищенный биогаз в топках котельных агрегатов 10 либо электростанций, обеспечивая их дешевым высококалорийным газообразным топливом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ БИОГАЗА | 2015 |

|

RU2600379C1 |

| СПОСОБ УТИЛИЗАЦИИ БИОГАЗА МЕТАНТЕНКОВ | 2009 |

|

RU2414282C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 2004 |

|

RU2252063C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2526455C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТЕНИЕВОДЧЕСКОЙ ПРОДУКЦИИ В КУЛЬТИВАЦИОННЫХ СООРУЖЕНИЯХ И МЕТАНА С ИСПОЛЬЗОВАНИЕМ БИОЭНЕРГЕТИЧЕСКОГО ПОТЕНЦИАЛА БЕСПОДСТИЛОЧНОГО НАВОЗА | 2012 |

|

RU2501207C1 |

| Устройство для аминовой очистки технологического газа и способ ее осуществления | 2022 |

|

RU2796506C1 |

| Устройство для аминовой очистки производственного газа и способ ее осуществления | 2022 |

|

RU2788945C1 |

| Абсорбер и абсорбент для удаления кислых газов из газообразного углеводородсодержащего сырья | 2021 |

|

RU2809723C2 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2492213C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 2000 |

|

RU2193441C2 |

Изобретение относится к экологической биотехнологии и может быть применено для рационального использования биогаза в процессе очистки сточной воды. Способ разделения биогаза и очистки его составляющих, заключается в том, что биогаз обрабатывают раствором моноэтаноламина, который абсорбирует углекислый газ, полученный раствор моноэтаноламина с абсорбированным углекислым газом направляют на регенерацию, где из него за счет подогрева и снижения давления десорбируют углекислый газ, далее углекислый газ охлаждают, проводят его биологическую дезодорацию и обрабатывают окислителем, а выделенный из биогаза метан утилизируют. Обработку окислителем осуществляют в две стадии: на первой стадии обрабатывают атомарным кислородом, на второй стадии обрабатывают атомарным кислородом и атомарным хлором. Изобретение обеспечивает получение углекислого газа повышенного качества, позволяющего его использовать для пищевых и медицинских целей. 2 з.п. ф-лы, 1 ил.

1. Способ разделения биогаза и очистки его составляющих, заключающийся в том, что биогаз обрабатывают раствором моноэтаноламина, который абсорбирует углекислый газ, полученный раствор моноэтаноламина с абсорбированным углекислым газом направляют на регенерацию, где из него за счет подогрева и снижения давления десорбируют углекислый газ, его охлаждают, проводят биологическую дезодорацию углекислого газа, обрабатывают окислителем, выделенный из биогаза метан утилизируют, отличающийся тем, что обработку окислителем осуществляют, по крайней мере, в две стадии, на первой стадии обрабатывают атомарным кислородом, который используют в качестве окислителя, на второй стадии обработку осуществляют атомарным кислородом и атомарным хлором.

2. Способ по п.1, отличающийся тем, что на первой стадии окисления обработку углекислого газа осуществляют атомарным кислородом при его концентрации 0,5-2,5 мг/л с плотностью орошения 20-45 м3/м2·ч при гидравлическом сопротивлении по газовой фазе 400 Па в вихревом массообменном аппарате, включающем цилиндрический корпус с отверстиями, патрубки для ввода и вывода газа и жидкости, распределительный диск с тангенциальными пазами, регулировочный стакан, выполненный с окнами и вращающийся вокруг оси.

3. Способ по п.1, отличающийся тем, что на второй стадии окисления обработку углекислого газа осуществляют атомарным кислородом в концентрации 0,5-1,2 мг/л и атомарным хлором в концентрации 1-5 мг/л в вихревом массообменном аппарате, включающем цилиндрический корпус с отверстиями, патрубки для ввода и вывода газа и жидкости, распределительный диск с тангенциальными пазами, регулировочный стакан, выполненный с окнами и вращающийся вокруг оси, который дополнительно снабжен сеткой, концентрически и вплотную размещенной на внутренней стенке цилиндрического корпуса, при этом ширина сетки составляет не менее 0,05 диаметра цилиндрического корпуса.

| RU 2009124324 А1, 10.01.2011 | |||

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ УГЛЕКИСЛОГО ГАЗА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2001 |

|

RU2207185C2 |

| СПОСОБ ПРОИЗВОДСТВА ДИОКСИДА УГЛЕРОДА | 2006 |

|

RU2350556C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2042608C1 |

| CN 101428190 А, 13.05.2009. | |||

Авторы

Даты

2012-09-10—Публикация

2011-03-18—Подача