ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения алкоксилированных алкиламинов или алкоксилированных алкиловых эфиров аминов с узким распределением, используя ионный катализатор, содержащий многозарядные противоионы.

УРОВЕНЬ ТЕХНИКИ

Алкоксилированные алкиламины и алкиловые эфиры аминов, в частности этоксилированные алкиламины и этоксилированные алкиловые эфиры аминов, находят широкое применение в промышленности. Они могут находить полезное применение в качестве адъювантов в чистящих составах, вспомогательных средств в обработке тканей, ингибиторов переноса красителя, загустителей кислот, усилителей детергентов, обезжиривающих средств, антистатических добавок и тому подобных.

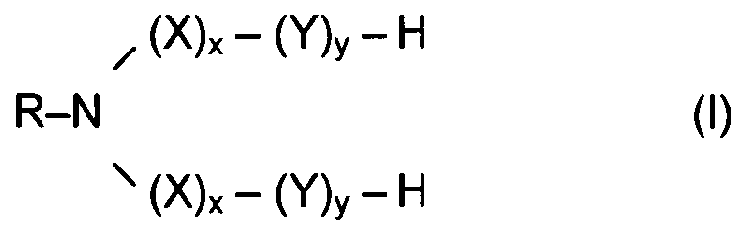

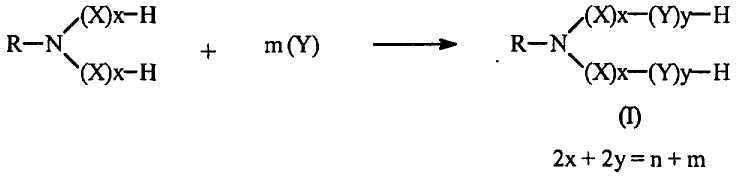

Алкоксилированные алкиламины и алкоксилированные алкиловые эфиры аминов представляют собой материалы, обладающие следующей общей структурой (I):

где R выбран из линейной или разветвленной, насыщенной или ненасыщенной алкильной группы, содержащей 8-22 атомов углерода или группу с формулой:

R-O-(A)a-(B)b-(C)c,

где A и B представляют собой алкиленоксидные группы, содержащие 2-4 атомов углерода; C представляет собой алкиленовую группу, содержащую 3-4 атомов углерода; a, b, каждый, варьируются от 0 до 5; c представляет собой 1; X, Y, Z представляют собой алкиленоксидные группы, содержащие 2-4 атомов углерода; x представляет собой 1; y варьируется от 1 до 15.

Таким образом общая формула (I) иллюстрирует, что алкоксилированные алкиламины/алкоксилированные алкиловые эфиры аминов обладают структурой сурфактанта, состоящей из липофильных групп (R) и гидрофильных групп (полиалкиленоксид). В их проектных применениях эффективность алкоксилированных алкиламинов или алкоксилированных алкиловых эфиров аминов обуславливается балансом между обеспечиваемыми этими группами липофильностью и гидрофильностью.

Даже когда существует баланс липофильности и гидрофильности, эффективность алкоксилированных алкиламинов/алкоксилированных алкиловых эфиров аминов необязательно является оптимальной. Обычно эти материалы приготовляют посредством основно-катализируемого алкоксилирования соответствующих алкиламинов/алкиловых эфиров аминов. Такая реакция алкоксилирования фактически представляет собой реакцию полимеризации алкиленоксида, включая характерные стадии роста и передачи цепи процесса полимеризации. По этой причине полученный алкоксилированный алкиламин/алкиловый эфир амина представляет собой не индивидуальное соединение, а смесь многих гомологов.

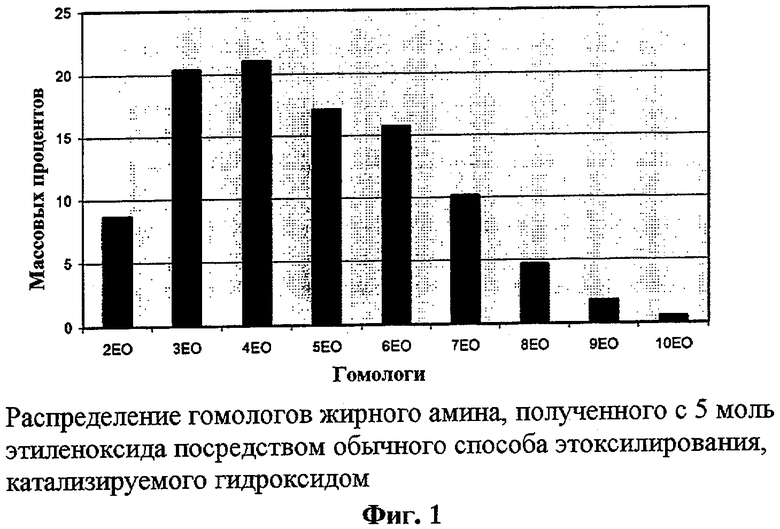

В качестве примера Фиг.1 иллюстрирует распределение гомологов этоксилированного жирного амина, полученного посредством обычного (катализируемого гидроксидом) этоксилирования жирного амина пятью молями этиленоксида. На Фиг.1 показано, что полученный этоксилированный продукт не представляет собой ожидаемое индивидуальное соединение, содержащее 5 (CH2CH2O) групп как общую структуру (структура I, где 2x+2y=5). Вместо этого продукт представляет собой смесь нескольких гомологов, у которых общее число этиленоксидных групп варьируется от 2 до 10. Среди этих гомологов только те из них, которые в середине диапазона распределения (3ЭО-5ЭО), обладают надлежащим балансом липофильности и гидрофильности и, таким образом, предпочтительны. Гомологи с меньшей длиной ЭО цепи (<3ЭО) или большей длиной ЭО цепи (>5ЭО) нежелательны, так как они слишком липофильны или слишком гидрофильны для подходящего использования этого продукта. Таким образом, выгодно разработать способ алкоксилирования, который приводит к алкоксилированным продуктам с узким распределением.

В предшествующем уровне техники известно, что был разработан дающий узкое распределение способ этоксилирования; обладающие узким распределением этоксилированные алкиламины/алкиловые эфиры аминов были успешно получены посредством катализируемого кислотой Льюиса этоксилирования исходного алкиламина. Однако опасные свойства катализатора, низкая скорость реакции, деградация цвета продукта и образование побочных продуктов существенно ограничивают применение и полезность такого кислотно-катализируемого способа этоксилирования и оказывают неблагоприятное воздействие на свойства и привлекательность этоксилированных продуктов.

Соответственно, настоящее изобретение имеет целью разработку способа получения алкоксилированных алкиламинов и алкиловых эфиров аминов, в частности этоксилированных алкиламинов и этоксилированных алкиловых эфиров аминов с узким распределением, обладающего значительно минимизированными недостатками по сравнению со связанными с кислотно-катализируемым способом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к способу алкоксилирования для получения алкоксилированных алкиламинов/алкоксилированных алкиловых эфиров аминов с узким распределением и к получаемым из него продуктам. Специальный способ настоящего изобретения использует катализатор, содержащий многозарядный противоион, для поддержания узкого распределения получаемых алкоксилированных продуктов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Алкоксилированные алкиламины и алкоксилированные алкиловые эфиры аминов настоящего изобретения представляют собой материалы, обладающие следующей общей структурой (I):

где R выбран из линейной или разветвленной, насыщенной или ненасыщенной алкильной группы, содержащей 8-22 атомов углерода или группу с формулой:

R-O-(A)a-(B)b-(C)c,

где A и B представляют собой алкиленоксидные группы, содержащие 2-4 атомов углерода; C представляет собой алкиленовую группу, содержащую 3-4 атомов углерода; a, b, каждый, варьируются от 0 до 5; c представляет собой 1; X, Y, Z представляют собой алкиленоксидные группы, содержащие 2-4 атомов углерода; x представляет собой 1; y варьируется от 1 до 15.

Алкоксилированные алкиламины/алкиловые эфиры аминов настоящего изобретения представляют собой не индивидуальные соединения, как предполагает их общая структура (I), точнее, они представляют собой компоненты в смеси нескольких гомологов с варьируемой длиной цепи полиалкиленоксида. Среди гомологов предпочтительны только те из них, которые имеют общее число алкиленоксидных групп, близкое к наиболее ожидаемому алкиленоксидному аддукту; гомологи, чье общее число алкиленоксидных групп значительно ниже или много больше наиболее ожидаемого алкиленоксидного аддукта, нежелательны, так как они слишком липофильны или слишком гидрофильны чтобы быть пригодными в приложениях, для которых предназначены алкоксилированные алкиламины/алкиловые эфиры аминов.

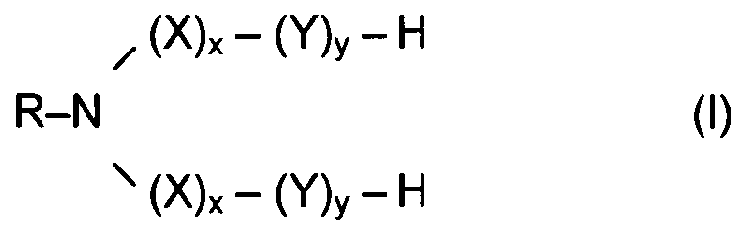

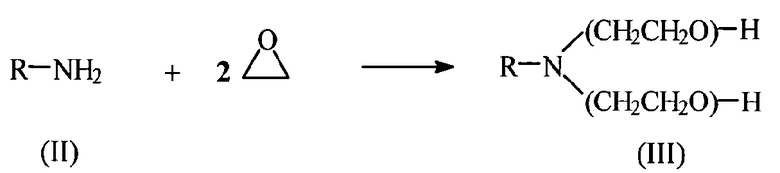

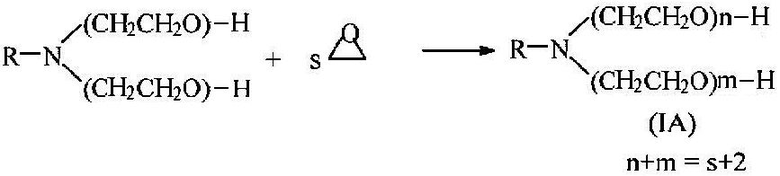

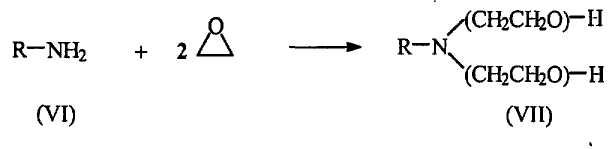

Алкоксилированные алкиламины и алкоксилированные алкиловые эфиры аминов получают посредством реакции соответствующих первичных алкиламинов/алкиловых эфиров аминов с заданным числом молей алкиленоксида. Используя этоксилированные алкиламины (IA) в качестве примера, предшествующий уровень техники в целом описывает синтез этоксилированных алкиламинов в двухстадийном процессе:

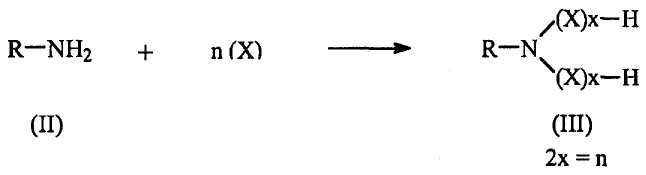

1) Реакция двух молей этиленоксида с первичным алкиламином (II) для получения промежуточного продукта (III) (N,N-бис(2-гидроксиэтил)-N-алкиламина). Для этой реакции не требуется никаких катализаторов.

2) Реакция дополнительных молей этиленоксида с промежуточным продуктом (III) для получения требуемого конечного этоксилированного алкиламинового продукта (V), не имеющего узкого распределения. Эта реакция требует использования катализатора.

Предшествующий уровень техники охватывает два типа способов этоксилирования в зависимости от типа катализатора. В обычном способе этоксилирования катализатор представляет собой основание, предпочтительно гидроксид, такой как гидроксид натрия или гидроксид калия. В способе предшествующего уровня техники, который предоставляет алкоксилированные продукты с узким распределением, катализатор представляет собой кислоту Льюиса, такую как фторид бора.

В процессе, использующем основный катализатор, этоксилирование во второй стадии фактически представляет собой полимеризацию s молей этиленоксида и протекает по механизму реакции полимеризации. Основный катализатор, например гидроксид натрия или гидроксид калия, в действительности не катализирует реакцию. Вместо этого катализатор реагирует с промежуточным продуктом (III) с образованием алкоксида, который, в свою очередь, инициирует полимеризацию. Аналогично с этоксилированием спирта, механизм которого полностью доказан, полимеризация этиленоксида в Стадии 2 также состоит из других характерных стадий реакции полимеризации: стадии роста, которая приводит к плосковершинному распределению, и терминации, или передачи цепи, - стадии, которая обеспечивает узкое распределение.

Основно-катализируемый способ этоксилирования обычно предпочтителен ввиду его высокой скорости реакции, низкого уровня образования побочных продуктов и светлой окраски получаемого этоксилированного продукта. Однако он также наследует свойство, которое связано с реакцией полимеризации: итоговый этоксилированный алкил(эфир)амин (I) имеет широкое и плосковершинное распределение и обладает высокой концентрацией нежелательных (слишком липофильных/слишком гидрофильных) гомологов.

Второй способ этоксилирования в предшествующем уровне техники разработан для получения предпочтительного узкого распределения. В этом способе этоксилирование катализируется кислотой Льюиса, такой как фторид бора, и протекает по иному механизму. Итоговый этоксилированный продукт обладает узким распределением с наивысшей концентрацией гомологов в середине диапазона распределения. Поскольку концентрация нежелательных гомологов в этом случае более низкая, то эффективность этоксилированных алкиламинов/алкиловых эфиров аминов в приложениях, для которых они были разработаны, оптимальна.

Несмотря на то что кислотно-катализируемый способ способствует узкому распределению этоксилирования и тем самым повышает эффективность получаемых этоксилированных алкиламинов/алкиловых эфиров аминов, он обладает рядом недостатков, включая, но не ограничиваясь следующими ограничениями его применения и пригодности:

- катализатор (фторид бора) не только имеет высокую стоимость, но также представляет собой опасный материал. Использование этого катализирующего материала требует тщательно разработанного оборудования для его хранения и введения в реактор;

- способ также приводит к образованию нежелательных побочных продуктов, среди которых наиболее представлены диоксан и производные этиленгликоля (EGD). В зависимости от количества молей этиленоксида, используемых в процессе этоксилирования, содержание диоксана в этоксилированных продуктах может достигать 25000 промилле. Диоксан воспринимается как опасный материал, и желательно его удаление или минимизация его содержания в этоксилированном продукте. Удаление диоксана при такой высокой его концентрации требует дополнительного оборудования, значительно увеличивает время цикла и понижает выход продукта. Содержание EGD в продуктах (вплоть до 10%) еще выше, чем у диоксана. Несмотря на то что они представляют собой неопасные материалы, высокое содержание EGD снижает концентрацию желаемого этоксилированного алкиламина и тем самым негативно сказывается на работоспособности или эффективности этоксилированного продукта при его применении;

- цвет полученного этоксилированного продукта ухудшается с течением времени;

- способ не работает в случае пропиленоксида.

Способ настоящего изобретения обладает преимуществами перед вышеописанными основно-катализируемым и кислотно-катализируемым способами, устраняя или значительно снижая присущие им недостатки. В частности, настоящий процесс делает возможным получение алкоксилированных алкиламинов/алкиловых эфиров аминов с требуемым узким распределением алкоксилирования, тем самым обеспечивая оптимальную эффективность в их соответствующих применениях. Одновременно с этим устранены проблемы, связанные с применением кислотного катализатора, включая высокую стоимость и опасные свойства катализатора, образование опасных нежелательных побочных продуктов, увеличенное время цикла и ухудшение цвета.

Согласно настоящему изобретению его авторами было обнаружено, что возможно получать узкое распределение для алкоксилированного алкил(эфир) амина; катализатор стадии терминации (передачи цепи) процесса полимеризации должен использоваться для инициирования полимеризации алкиленоксида, используемого во второй стадии алкоксилирования. Кроме того, автор изобретения обнаружил, что такой катализатор может быть разработан из выбранных групп органических, неорганических и элементорганических материалов, которые обладают общим свойством: все они представляют собой ионные соединения, имеющие многозарядные противоионы.

В настоящем изобретении было открыто, что одна из выбранных групп катализатора происходит из бинарных соединений элементов Группы II, каждого состоящего из двух однозарядных анионов и противоиона, несущего два положительных заряда.

Предпочтительные элементы Группы II включают таковые с низким первым потенциалом ионизации и особенно с низким вторым потенциалом ионизации. Стронций и барий представляют собой примеры элементов Группы II, которые работают особенно хорошо. Радий также обладает низкими первым и вторым потенциалами ионизации; однако он не является предпочтительным в силу его радиоактивных свойств. Другие элементы Группы II, включая бериллий, магний и кальций, не могут быть эффективными, так как их высокие потенциалы ионизации затрудняют образование многозарядных противоионов. Гидроксид стронция и гидроксид бария представляют собой предпочтительные катализаторы, хотя также возможно использовать и другие бинарные соединения стронция и бария, включая, но не ограничиваясь приведенными, ацетат, карбоксилат, хлорид. Важно отметить, что реакция образования инициатора полимеризации алкиленоксида между третичным амином (III) и катализатором из этой выбранной группы обратима. Следовательно, для максимизации реакции алкоксилирования в Стадии 2 процесса и минимизации образования нежелательных алкоксилированных побочных продуктов, нужно удалять из реакционной смеси побочный продукт, образующийся в реакции между катализатором и третичным амином (III) (вода в случае использования гидроксида стронция/бария), по мере его образования.

Соединения элементов Группы III, в частности алюминия, галлия и индия, и переходных металлов, в частности марганца, железа, меди, хрома, никеля, кобальта и лантана, могут иметь противоионы с несколькими ионными (положительными) зарядами. Однако, подобно соединениям магния и бериллия, ввиду высокого второго потенциала ионизации элементов эти материалы неэффективны в качестве катализаторов для получения алкоксилированных алкиламинов/алкиловых эфиров аминов с узким распределением. Однако в настоящем изобретении раскрыто, что подобранные ионные комплексные материалы, содержащие эти элементы, представляют собой пригодные катализаторы для способа алкоксилирования, описываемого в настоящем изобретении.

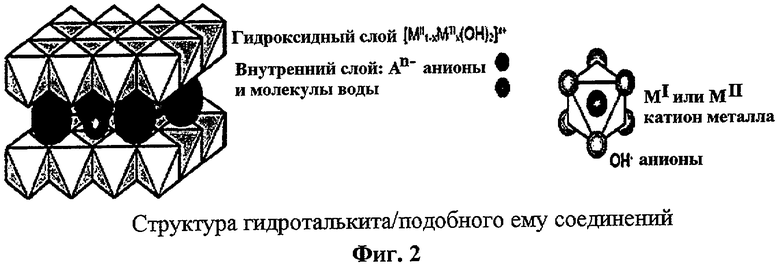

Гидроталькит и подобные ему соединения представляют собой одну из групп этих подобранных ионных комплексных материалов. Их химический состав может быть представлен посредством формулы MII 1-xMIII x(OH)2An- x/n·mH2O, где MII представляет собой двухвалентный катион, такой как Mg2+, Fe2+, Co2+, Cu2+, Ni2+, Zn2+ и Са2+, MIII представляет собой трехвалентный катион, такой как Al3+, Cr3+, Mn3+, Fe3+, Co3+ или La3+, и An- представляет собой анион, как правило, карбонат или гидроксид.

Фиг.2 иллюстрирует, что гидроталькит и подобные ему соединения имеют слоеную структуру, состоящую из слоев гидроксида [MII 1-xMIII x(OH)2]x+, каждый с множеством позитивных зарядов, и промежуточных слоев, содержащих анионы и молекулы воды. Предпочтительный MII представляет собой Mg2+, и предпочтительный MIII представляет собой Al3+. Значение х представляет долю катионов трехвалентного металла, замещенных в слоях гидроксида, и обычно соответствует 0,2<х<0,35.

Предпочтительны синтетический гидроталькит и подобные ему соединения с молярным соотношением MII/MIII 2,0:1 или более высоким, хотя также можно использовать коммерческий гидроталькит с таким же молярным соотношением MII/MIII. Так как гидроталькит/подобные ему соединения могут также содержать карбонат, который негативно влияет на эффективность в качестве катализатора процесса алкоксилирования, описываемого в настоящем изобретении, может быть необходимым кальцинирование посредством термической обработки гидроталькита/подобных ему соединений перед началом их использования в получении инициатора. Важно отметить, что гидроталькит/подобные ему соединения содержат воду в своих промежуточных слоях анионов, и то, что их реакция с промежуточным продуктом (III), выделяющая воду в качестве побочного продукта, обратима. Следовательно, для максимизации образования требуемого макромолекулярного инициатора нужно удалять из реакционной смеси промежуточного продукта (III) и гидроталькита побочный продукт (воду) по мере его образования.

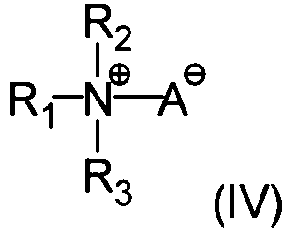

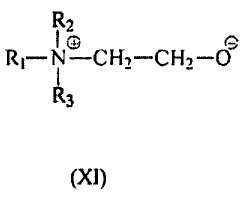

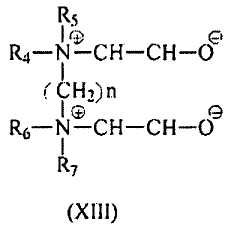

В настоящем изобретении также открыто, что подобранные органические соединения с амфотерной структурой (IV) также могут быть использованы в качестве катализатора процесса алкоксилирования, описанного в настоящем изобретении.

Эти органические соединения обладают уникальной ионной структурой без разделения аниона и противоиона. Они включают цвиттер-ионы, бетаины и оксиды аминов, где R1, R2, R3 представляют собой алкил или алкиленоксидные группы, N+ представляет собой аммониевую группу и A- представляет собой алкоксид, карбоксилат или оксиды. Несмотря на то что простые амфотерные структуры состоят из одного N+ и одного A-, другие амфотерные структуры могут иметь две или более каждой из этих групп в каждой молекуле.

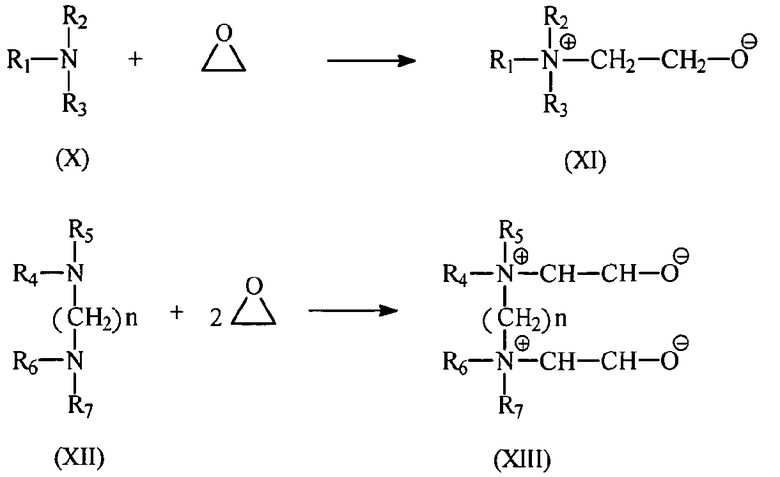

Среди трех групп амфотерных структур цвиттер-ионы представляют собой наиболее эффективные катализаторы процесса алкоксилирования, описанного в настоящем изобретении. Цвиттер-ионы, например имеющие структуры (XI) и (XIII), получают посредством реакции их соответствующих прекурсоров третичных аминов с этиленоксидом.

Предпочтительные цвиттер-ионы Типа (XI), как правило, получают из алкилдиметиламина (R1 = алкил, R2/R3 = метил), такого как (жирный алкил)диметиламин, (кокосовый алкил)диметиламин, додецилдиметиламин и им подобные; или из этоксилированного алкиламина/алкилового эфира амина, такого как этоксилированный жирный алкил, этоксилированный кокосовый алкил, этоксилированный соевый амин, этоксилированный олеиловый амин, этоксилированный дециловый эфир амина, этоксилированный додециловый эфир амина, этоксилированный тридециловый эфир амина, этоксилированный тетрадециловый эфир амина и им подобные. Предпочтительные цвиттер-ионы Типа (XIII) получают из тетраметилэтилендиамина (R4, R5, R6, R7 = метил, n=2) или тетраметилбутилендиамина (R4, R5, R6, R7 = метил, n=4). Цвиттер-ионы могут быть приготовлены отдельно перед использованием в качестве катализатора процесса этоксилирования или получены in situ на начальной фазе Стадии 2 способа. Так или иначе, их эффективность остается неизменной.

Способ алкоксилирования, используемый в настоящем изобретении, также включает две стадии. В Стадии I указанного процесса промежуточный продукт (III) третичный амин получают посредством реакции одного моль выбранного алкил (или алкилового эфира) амина с, как правило, двумя моль алкиленоксида при температуре, которая варьируется от 160 до 190°С, и давлении, которое варьируется от 40 до 90 фунтов на кв. дюйм. Как правило, промежуточный продукт (III) получают непосредственно перед его дальнейшим алкоксилированием. Однако для этоксилированных продуктов на основе жирного или кокосового аминов Стадия 1 может быть исключена за счет использования коммерчески доступных N,N-(бис(2-гидроксиэтил)-N-алкиламинов на основе кокосового амина (Ethomeen C/12 от Akzo Nobel) или на основе жирного амина (Ethomeen T/12).

В Стадии 2 нового способа, использующего гидроксид стронция/бария или соединений гидроталькита в качестве катализатора, промежуточный продукт (III) вступает в реакцию с гидроксидом стронция/бария или соединениями гидроталькита при 135-145°С в токе азота или вакууме в течение 0,5-1,0 часа или до тех пор, пока содержание влаги в реакционной смеси не станет меньшим чем 0,1%, образуя требуемый инициатор, который инициализирует полимеризацию алкиленоксида после его введения в реактор. Концентрация гидроксида стронция/бария или гидроталькита, число моль алкиленоксида и температура алкоксилирования представляют собой решающие факторы. Для получения этоксилированных продуктов концентрация гидроксида стронция/бария или гидроталькита должна быть в диапазоне 0,05-0,50 массовых процентов от массы навески и предпочтительно в диапазоне 0,15-0,30 массовых процентов от массы навески. Количество моль используемого в этой стадии этиленоксида предпочтительно находится в диапазоне 1-13 и в другом варианте осуществления 2-9. Возможно использовать много подстадий в стадиях 1 и 2 и с тем же самым суммарным добавлением ЭО. Температура этоксилирования должна поддерживаться в диапазоне 140-200°С, предпочтительнее в диапазоне 160-180°С. Этоксилирование, проводимое при температуре ниже 130°С, протекает чрезвычайно медленно и, как правило, останавливается прежде, чем будет израсходовано все количество этиленоксида.

В Стадии 2 нового способа, использующего цвиттер-ион, промежуточный продукт (III) вступает в реакцию с цвиттер-ионом при 110-120°С в течение 0,5-1,0 часа, образуя требуемый инициатор, который инициализирует полимеризацию алкиленоксида после его введения в реактор. Концентрация цвиттер-иона, число моль алкиленоксида и температура алкоксилирования представляют собой решающие факторы. Для получения этоксилированных продуктов концентрация гидроксида цвиттер-иона должна быть в диапазоне 0,50-10,00 массовых процентов от массы навески и предпочтительно должна быть в диапазоне 2,00-5,00 массовых процентов от массы навески. Количество моль используемого в этой стадии этиленоксида предпочтительно находится в диапазоне 1-10 и в другом варианте осуществления 2-8. Возможно использовать много подстадий в стадиях 1 и 2 и с тем же самым суммарным добавлением ЭО. Температура этоксилирования должна поддерживаться в диапазоне 100-130°С, предпочтительнее в диапазоне 110-120°С. Этоксилирование, проводимое при температуре ниже 100°С или выше 130°С, протекает чрезвычайно медленно и, как правило, останавливается прежде, чем будет израсходовано все количество этиленоксида.

Так как вода в катализируемой реакции с этиленоксидом может приводить к образованию нежелательных побочных продуктов, важно проводить две стадии этоксилирования в безводных условиях. Для достижения этих условий выполняют осушение материала (алкиламина или алкилового эфира амина) и оборудования для этоксилирования перед проведением Стадии 1 посредством нагрева материала и оборудования до температуры 100-150°С в токе азота или под вакуумом до тех пор, пока содержание воды в материале не станет меньшим чем 0,1% и предпочтительнее меньшим чем 0,05% по массе. При использовании в качестве катализатора гидроксида стронция/бария или гидроталькита также выполняют осушение при тех же условиях после смешивания катализатора с промежуточным продуктом (III), полученным на Стадии I.

Предпочтительные исходные алкиламины включают, но не ограничиваются приведенными, таковые, полученные из жира, кокосового масла, соевого масла, косточкового пальмового масла и их смесей. Предпочтительные исходные эфиры аминов включают, но не ограничиваются приведенными, дециловый эфир амина, ундециловый эфир амина, додециловый эфир амина, тридециловый эфир амина, тетрадециловый эфир амина, гексадециловый эфир амина, октадециловый эфир амина и их смеси. В предпочтительном варианте осуществления исходные амины имеют формулу:

R-NH2,

где R выбран из линейной или разветвленной, насыщенной или ненасыщенной алкильной группы, содержащей 8-22 атомов углерода, в другом варианте осуществления 12-22 атомов углерода и в еще одном другом варианте осуществления 16-22 атомов углерода.

Для сравнения распределения алкиленоксида в алкоксилированном алкиламине полезно использовать степень островершинности. Степень островершинности определяется как сумма площадей для трех соседних наиболее высоких пиков.

Относительные степени узкости этоксилатов, полученных согласно способу настоящего изобретения, были измерены и сопоставлены с их аналогами, полученными посредством обычного этоксилирования, использующего гидроксид натрия/калия в качестве инициатора прекурсора.

Для определений степени узкости было использовано определение процента площади с помощью газовой хроматографии (GC). Степень островершинности выражается как массовое процентное содержание (%). Наивысшее массовое процентное содержание, наиболее узкое распределение молекулярной массы. Формулу и метод для определения распределения молекулярной массы можно найти в "Narrow Alcohol Ethoxylates," Annual Surfactants Reviews, Vol. 2, Ed. D. R. Karsa (1999), и с некоторыми модификациями могут быть адаптированы для алкоксилированных алкиламинов.

Алкоксилированные алкиламины настоящего изобретения, имеющие узкое распределение, характеризуются наличием узкого распределения, определенного за счет степени узкости по меньшей мере на 5% большей, чем для распределения обычной композиции алкоксилированного амина, полученной посредством катализа обычным основанием. В другом варианте осуществления степень островершинности по меньшей мере на 6% большая, предпочтительно на 7% большая, чем для распределения обычной композиции алкоксилированного амина, полученной посредством катализа обычным основанием. В еще одном варианте осуществления степень островершинности по меньшей мере на 10% большая, чем для распределения обычной композиции алкоксилированного амина, полученной посредством катализа обычным основанием.

Предпочтительные алкоксилированные алкиламины с узким распределением включают, но не ограничиваются приведенными, этоксилированный жирный амин с от 3 до 15 ЭО, этоксилированный кокосовый амин с от 3 до 15 ЭО и их смеси. Предпочтительные алкоксилированные алкиловые эфиры аминов с узким распределением включают, но не ограничиваются приведенными, этоксилированный додециловый эфир амина с от 3 до 15 ЭО, этоксилированный тридециловый эфир амина с от 3 до 15 ЭО, этоксилированный тетрадециловый эфир амина с от 3 до 15 ЭО, этоксилированный гексадециловый эфир амина с от 4 до 15 ЭО, этоксилированный октадециловый эфир амина с от 3 до 15 ЭО и их смеси.

Хотя это и требуется, инертный по отношению к этиленоксиду растворитель также может быть использован для улучшения обработки исходного алкиламина или итогового этоксилированного продукта или для соответствия минимальному начальному объему материала для надлежащего перемешивания с этиленоксидом, как может быть необходимо для конкретного реактора этоксилирования. Ароматические растворители, такие как ксилол, толуол; алкилбензолы, такие как этилбензол, гексилбензол, додецилбензол, алкилнафталины, такие как метил- и диметилнафталин, изопропил- и диизопропилнафталин или коммерческие ароматические растворители, такие как Ароматические Растворители 100, 150 или 200, доступные от ExxonMobil; или органические эфиры, такие как дибутиловый эфир и тому подобные, представляют собой пригодные растворители для способа настоящего изобретения.

Далее настоящее изобретение проиллюстрировано следующими неограничивающими примерами.

ПРИМЕР 1: ПОЛУЧЕНИЕ ЭТОКСИЛИРОВАННОГО ЖИРНОГО АМИНА С ИСПОЛЬЗОВАНИЕМ 5 МОЛЬ ЭТИЛЕНОКСИДА С ГИДРОКСИДОМ БАРИЯ В КАЧЕСТВЕ КАТАЛИЗАТОРА

Стадия 1: Перегнанный жирный амин (680 г, 2,6 моль) помещали в сосуд высокого давления из нержавеющей стали объемом 1 галлон и затем нагревали до 150°С в токе азота в течение 30 минут для уменьшения содержания влаги до менее чем 0,1%. Далее в сосуд высокого давления добавляли этиленоксид (230 г, 5,23 моль) в течение 40 минут при температуре 150-160°С. В течение следующих 30 минут вулканизации реакционную смесь охладили до 110°С, отобрали пробу и проанализировали. В ней суммарное содержание амина (ССА) было 2,86 мэкв./г, означая, что было затрачено 2,00 моль этиленоксида для этоксилирования 1 моль жирного амина.

Стадия 2: Гидроксид бария (3 г) поместили в сосуд высокого давления. Реакционную смесь продули азотом, затем нагревали при 135°С в течение 30 минут в токе азота для уменьшения содержания влаги до менее чем 0,1%. Далее реакционную смесь нагрели до 150°С. Затем в сосуд высокого давления добавляли этиленоксид (345 г, 7,84 моль) в течение 20 минут при температуре 160-170°С. В течение следующих 30 минут вулканизации реакционную смесь продували азотом для удаления следов непрореагировавшего этиленоксида, далее охладили до 50°С и выгрузили из реактора. Ее ССА представляло собой 2,08 мэкв./г, означая, что было затрачено всего 5,0 моль этиленоксида для этоксилирования каждого 1 моль жирного амина. Содержание диоксана (приблизительно 150 промилле) и EGD (приблизительно 2,5%) в конечном продукте значительно ниже, чем содержание диоксана (приблизительно 5000 промилле) и EGD (приблизительно 6,5%) в его аналоге, полученном посредством кислотно-катализируемого процесса.

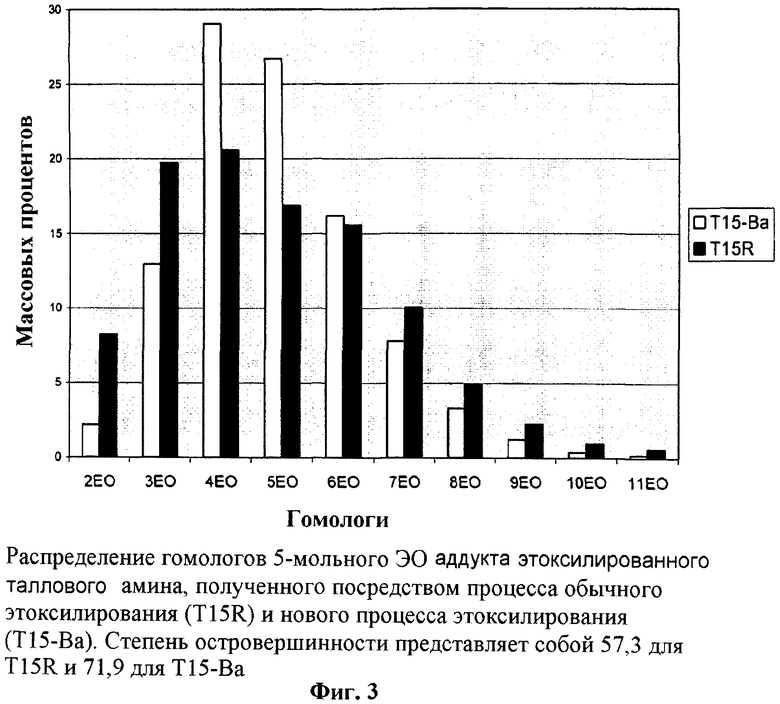

Фиг.3 иллюстрирует распределение гомологов конечного этоксилированного продукта (T15-Ba) и его аналога, полученного обычным этоксилированием с гидроксидом калия в качестве инициатора прекурсора, из жирного амина с таким же количеством моль (5) этиленоксида с таким же суммарным содержанием амина (T15R). Степень островершинности представляет собой 71,9 для Т15-Ва и 57,3 для T15R, показывая, что продукт Т15-Ва, полученный посредством нового способа, обладает узким распределением этоксилирования.

ПРИМЕР 2: ПОЛУЧЕНИЕ ЭТОКСИЛИРОВАННОГО ЖИРНОГО АМИНА С ИСПОЛЬЗОВАНИЕМ 10 МОЛЬ ЭТИЛЕНОКСИДА С ГИДРОКСИДОМ СТРОНЦИЯ В КАЧЕСТВЕ КАТАЛИЗАТОРА

Стадия 1: Перегнанный жирный амин (680 г, 2,6 моль) поместили в сосуд высокого давления из нержавеющей стали объемом 1 галлон и затем нагревали до 150°С в токе азота в течение 30 минут для уменьшения содержания влаги до менее чем 0,1%. Далее в сосуд высокого давления добавляли этиленоксид (230 г, 5,23 моль) в течение 40 минут при температуре 150-160°С. В течение следующих 30 минут дигестии реакционную смесь охладили до 110°С, отобрали пробу и проанализировали. В ней суммарное содержание амина (ССА) составило 2,86 мэкв./г, что означает, что было затрачено 2,00 моль этиленоксида для этоксилирования 1 моль таллового амина.

Стадия 2: Гидроксид стронция (3 г) поместили в сосуд высокого давления. Реакционную смесь продули азотом, затем нагревали при 135°С в течение 30 минут в токе азота для уменьшения содержания влаги до менее чем 0,1%. Далее реакционную смесь нагрели до 150°С. Затем в сосуд высокого давления добавляли этиленоксид (570 г, 12,95 моль) в течение 20 минут при температуре 160-170°С. В течение следующих 30 минут дигестии реакционную смесь продували азотом для удаления следов непрореагировавшего этиленоксида, далее охладили до 50°С и выгрузили из реактора. Ее ССА представляло собой 1,44 мэкв./г, означая, что было затрачено всего 9,9 моль этиленоксида для этоксилирования каждого 1 моль жирного амина. Содержание диоксана (приблизительно 150 промилле) и EGD (приблизительно 3,5%) в конечном продукте значительно ниже, чем содержание диоксана (приблизительно 9000 промилле) и EGD (приблизительно 11,5%) в его аналоге, полученном посредством кислотно-катализируемого процесса.

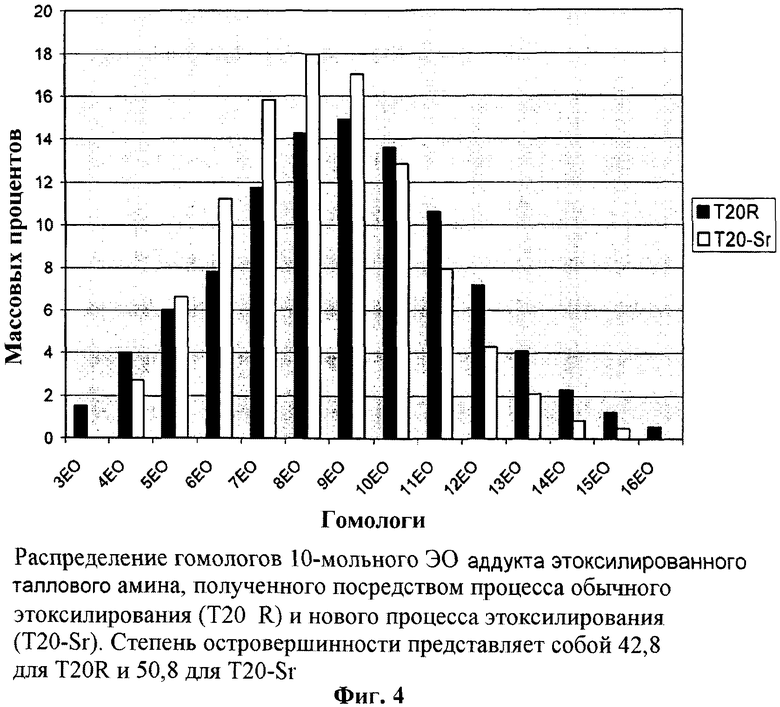

Фиг.4 иллюстрирует распределение гомологов конечного этоксилированного продукта (T20-Sr) и его аналога, полученного обычным этоксилированием с гидроксидом калия в качестве инициатора прекурсора, из жирного амина с таким же количеством моль (10) этиленоксида (T20R). Степень островершинности представляет собой 50,8 для T20-Sr и 42,8 для T20R, показывая, что продукт T20-Sr, полученный посредством нового способа, обладает узким распределением этоксилирования.

ПРИМЕР 3: ПОЛУЧЕНИЕ ЭТОКСИЛИРОВАННОГО ЖИРНОГО АМИНА С ИСПОЛЬЗОВАНИЕМ 5 МОЛЬ ЭТИЛЕНОКСИДА С ГИДРОТАЛЬКИТОМ В КАЧЕСТВЕ КАТАЛИЗАТОРА

В этом эксперименте Стадия 1 этоксилирования (некатализируемая реакция кокосового амина с 2 моль этиленоксида) была исключена. Вместо этого в качестве исходного материала использовали коммерчески доступный Ethomeen T/12, имеющий суммарное содержание амина 2,88 мэкв./г. Коммерческий гидроталькит был получен от Aldrich Chemicals. Перед его использованием в качестве инициатора прекурсора, коммерческий гидроталькит нагревали при 400°С в течение 30 минут для удаления карбонат-ионов из его внутренних слоев. Термически обработанный материал затем смешали с водой для регенерации анионов (гидроксида) и воды во внутренних слоях и отфильтровали.

Стадия 2: Ethomeen T/12 (700 г, 2,02 моль) и обработанный гидроталькит (3 г активного) поместили в сосуд высокого давления из нержавеющей стали объемом 1 галлон, продули азотом, затем нагревали при 135°С в течение 60 минут в токе азота для уменьшения содержания влаги до менее чем 0,1%. Далее реакционную смесь нагрели до 160°С. Затем в сосуд высокого давления добавляли этиленоксид (270 г, 6,14 моль) в течение 75 минут при температуре 160-175°С. В течение следующих 60 минут вулканизации реакционную смесь продували азотом, далее охладили до 50°С, затем выгрузили из реактора и проанализировали. В ней суммарное содержание амина (ССА) представляло собой 2,10 мэкв./г, означая, что в этой стадии было затрачено 2,86 моль этиленоксида для этоксилирования 1 моль Ethomeen T/12. Содержание диоксана (приблизительно 400 промилле) и EGD (приблизительно 2,7%) в конечном продукте значительно ниже, чем содержание диоксана (приблизительно 5000 промилле) и EGD (приблизительно 7,5%) в его аналоге, полученном посредством кислотно-катализируемого процесса.

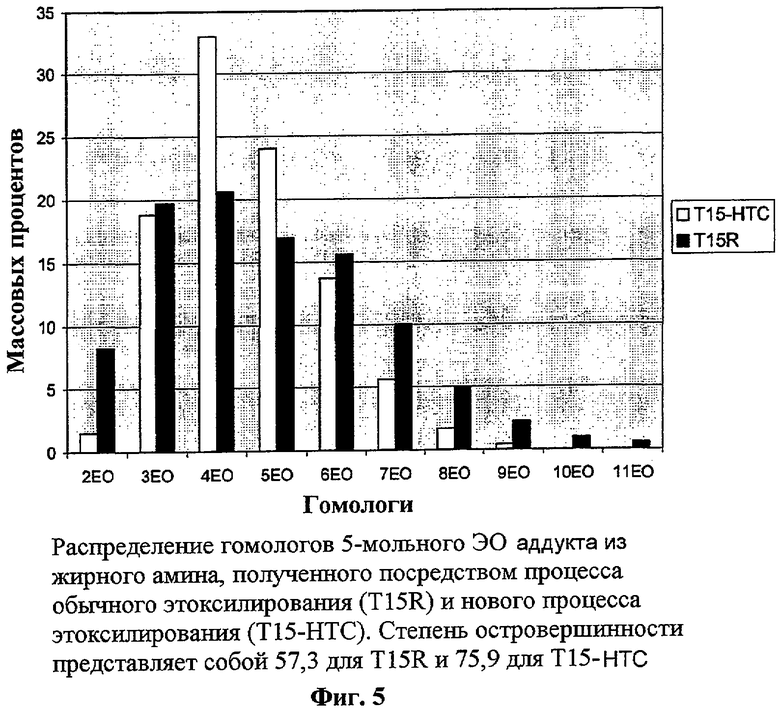

Фиг.5 иллюстрирует распределение гомологов конечного этоксилированного продукта (T15-HTC) и его аналога, полученного обычным этоксилированием с гидроксидом калия в качестве инициатора прекурсора, из жирного амина с таким же количеством моль (5) этиленоксида (T150R). Степень островершинности представляет собой 75,9 для T15-HTC и 57,3 для T15R, показывая, что продукт T15-HTC, полученный посредством нового способа, обладает узким распределением этоксилирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИЛИРОВАННОГО СПИРТА | 2005 |

|

RU2380348C2 |

| СПОСОБ ОЧИСТКИ ЗАГРЯЗНЕННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И ВЕЩЕСТВА, ПРИМЕНИМЫЕ ДЛЯ ТАКОГО СПОСОБА | 2016 |

|

RU2707008C2 |

| СУБСТЕХИОМЕТРИЧЕСКИЕ АЛКОКСИЛИРОВАННЫЕ ПРОСТЫЕ ПОЛИЭФИРЫ | 2016 |

|

RU2765641C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КАТАЛИЗАТОРА АЛКОКСИЛИРОВАНИЯ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2289476C2 |

| АМФИФИЛЬНЫЕ ВОДОРАСТВОРИМЫЕ АЛКОКСИЛИРОВАННЫЕ ПОЛИАЛКИЛЕНИМИНЫ, ИМЕЮЩИЕ ВНУТРЕННИЙ ПОЛИЭТИЛЕНОКСИДНЫЙ БЛОК И НАРУЖНЫЙ ПОЛИПРОПИЛЕНОКСИДНЫЙ БЛОК | 2008 |

|

RU2495918C2 |

| ВОДНЫЕ СОСТАВЫ, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОЧИЩЕНИЯ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2653364C2 |

| ПРИМЕНЕНИЕ АЛКОКСИЛИРОВАННОГО ПОЛИПРОПИЛЕНИМИНА ДЛЯ УХОДА ЗА БЕЛЬЕМ ДЛЯ СТИРКИ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2014 |

|

RU2649393C2 |

| ПРИМЕНЕНИЕ АЛКОКСИЛИРОВАННЫХ ПОЛИАЛКАНОЛАМИНОВ ДЛЯ ДЕЭМУЛЬГИРОВАНИЯ ЭМУЛЬСИЙ ТИПА "МАСЛО В ВОДЕ" | 2009 |

|

RU2498841C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЦИЛИРОВАННЫХ АЛКОКСИЛАТОВ ВТОРИЧНЫХ СПИРТОВ И АЛКОКСИЛАТОВ ВТОРИЧНЫХ СПИРТОВ | 2009 |

|

RU2510964C2 |

| ПРИМЕНЕНИЕ НЕИОННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ ПРИ ПОЛУЧЕНИИ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ | 2006 |

|

RU2385971C2 |

Изобретение относится к новому способу получения алкоксилированных алкиламинов или алкоксилированных эфираминов с формулой (I) с узким распределением с использованием катализатора, содержащего многозарядный противоион. Указанный способ включает на первой стадии взаимодействие первичного алкиламина с алкиленоксидом при температуре от 150 до 190°С для получения первого промежуточного продукта (III), последующее взаимодействие на второй стадии промежуточного продукта (III) с (m) дополнительных моль алкиленоксида в присутствии катализатора, содержащего многозарядный противоион, для получения конечного требуемого этоксилированного алкил (эфир) аминового продукта (I),

где R выбран из линейной или разветвленной, насыщенной или ненасыщенной алкильной группы, содержащей 8-22 атомов углерода или группу с формулой:

R-O-(A)a-(B)b-(C)c-,

где А, В, X, Y представляют собой алкиленоксидные группы, содержащие 2-4 атомов углерода; С представляет собой алкиленовую группу, содержащую 3-4 атомов углерода; a, b, каждый, варьируются от 0 до 5; с представляет собой 1; х представляет собой 1; у каждый независимо варьируется от 1 до 15, n моль алкиленоксида равно 2, m моль алкиленоксида равно от 1 до 18. Способ позволяет получать алкоксилированные амины с узким распределением и минимизировать недостатки известного способа, связанного с кислотно-катализируемым этоксилированием. 3 н. и 20 з.п. ф-лы, 5 ил., 3 пр.

1. Способ получения алкоксилированных алкиламинов или алкоксилированных эфираминов с формулой (I) с узким распределением, с использованием катализатора, содержащего многозарядный противоион, где указанный способ включает на первой стадии взаимодействие первичного алкиламина (II) с алкиленоксидом при температуре от 150 до 190°С для получения первого промежуточного продукта (III)

последующее взаимодействие на второй стадии промежуточного продукта (III) с (m) дополнительных моль алкиленоксида в присутствии катализатора, содержащего многозарядный противоион, для получения конечного требуемого этоксилированного алкил (эфир) аминового продукта (I)

где R выбран из линейной или разветвленной, насыщенной или ненасыщенной алкильной группы, содержащей 8-22 атомов углерода или группу с формулой:

R-O-(A)a-(B)b-(C)c-,

где А, В, X, Y представляют собой алкиленоксидные группы, содержащие 2-4 атомов углерода; С представляет собой алкиленовую группу, содержащую 3-4 атомов углерода; a, b каждый варьируются от 0 до 5; с представляет собой 1; х представляет собой 1; y каждый независимо варьируется от 1 до 15; n моль алкиленоксида равно 2; m моль алкиленоксида равно от 1 до 18.

2. Способ по п.1, где катализатор, содержащий многозарядный противоион, представляет собой бинарное соединение элемента Группы II.

3. Способ по п.1, где катализатор, содержащий многозарядный противоион, представляет собой гидроталькит или подобные ему соединения, имеющие общую формулу MII 1-xMIII x(OH)2An- x/n·mH2O, где MII представляет собой двухвалентный катион; MIII представляет собой трехвалентный катион, и An- представляет собой анион, и где n является целым числом 1 или 2, и х больше 0,2 и меньше 0,35.

4. Способ по п.1, где катализатор, содержащий многозарядный противоион, представляет собой цвиттер-ион, имеющий структуру (XI), (XIII)

где R2=R3=R4=R5=R6=R7=метил, n является целым числом 2 или 4, или их смеси или комбинации, R1 представляет собой талловый алкил, кокосовый алкил, додецил, этоксилированный талловый алкил, этоксилированный кокосовый алкил, этоксилированный соевый алкил, этоксилированный децил, этоксилированный тридецил или этоксилированный тетрадецил.

5. Способ по п.2, где бинарные соединения элемента Группы II представляют собой гидроксид стронция, гидроксид бария, стронция ацетат, бария ацетат, или их смеси и/или комбинации.

6. Способ по п.3, где катализатор, содержащий многозарядный противоион, представляет собой гидроталькит или подобные ему соединения, имеющие слои гидроксида

[MII 1-xMIII x(OH)2]+,

где MII представляет собой Mg2+, Fe2+, Co2+, Cu2+, Ni2+, Zn2+ или Са2+, и MIII представляет собой Al3+, Cr3+, Mn3+, Fe3+, Co3+ или La3+.

7. Способ по п.3, где MII представляет собой магний, и MIII представляет собой алюминий с молярным соотношением магний-алюминий 2,0:1,0 или более.

8. Способ по п.1, где катализатор, содержащий многозарядный противоион, представляет собой смесь гидроталькита с молярным соотношением магний-алюминий 2,0:1,0 или более, и гидроксида стронция или гидроксида бария.

9. Способ по п.4, где цвиттер-ион, имеющий структуру (XI), получен посредством реакции алкилдиметиламина с одним моль алкиленоксида.

10. Способ по п.4, где цвиттер-ион, имеющий структуру (XI), получен посредством реакции промежуточного продукта (III) с одним моль алкиленоксида.

11. Способ по п.4, где цвиттер-ион (XI) получен посредством реакции бис(2-гидроксиэтил)-N-алкиламина с алкиленоксидом.

12. Способ по п.4, где цвиттер-ион (XIII) получен посредством реакции тетраалкилалкилендиамина с 2 моль алкиленоксида.

13. Способ по п.12, где тетраалкилалкилендиамин представляет собой тетраметилбутилендиамин, тетраметилэтилендиамин и тетраметилгексилендиамин.

14. Способ по п.4, где цвиттер-ион (XIII) получен посредством реакции диалкилалкилендиамина с алкиленоксидом.

15. Способ по п.14, где диалкилалкилендиамин выбран из диметилэтилендиамина, диметилбутилендиамина, диметилгексилендиамина и диметиламинопропиламина.

16. Способ по п.1, где (m) дополнительных моль алкиленоксида находится в интервале от 2 до 18.

17. Способ по п.1, где указанные алкоксилированные алкиламины с формулой (I) с узким распределением имеют степень островершинности, по меньшей мере на 5% большую, чем для распределения обычной композиции алкоксилированного амина, полученной посредством катализа обычным основанием.

18. Способ по п.1, где алкоксилированные алкиламины с формулой (I) выбраны из этоксилированного жирного амина с от 3 до 15 этиленоксидных групп (ЭО), этоксилированного соевого амина с от 5 до 15 ЭО, этоксилированного кокосового амина с от 5 до 15 ЭО и их смесей.

19. Способ по п.1, где алкоксилированный алкиламин представляет собой этоксилированный алкиловый эфир амина, выбранный из группы, по существу, состоящей из этоксилированного децилового эфира амина с от 3 до 15 этиленоксидными группами (ЭО), этоксилированного додецилового эфира амина с от 3 до 15 ЭО, этоксилированного тридецилового эфира амина с от 3 до 15 ЭО, этоксилированного тетрадецилового эфира амина с от 3 до 15 ЭО, этоксилированного гексадецилового эфира амина с от 3 до 15 ЭО, этоксилированного октадецилового эфира амина с от 3 до 15 ЭО и их смесей.

20. Способ этоксилирования алкиламина для получения продукта с узким распределением, где исходный алкиламин выбран из группы, по существу, состоящей из диалкиламина, алкилдиамина, алкилового эфира амина, или алкилового эфира диамина, указанный процесс включает:

на первой стадии взаимодействие исходного алкиламина с 2 моль этиленоксида при температуре от 150 до 190°С для получения третичного промежуточного продукта, и на второй стадии дальнейшее взаимодействие третичного аминового промежуточного продукта с 1-18 дополнительных моль этиленоксида для получения конечного продукта, где указанная вторая стадия проводится в присутствии катализатора, содержащего многозарядные противоионы.

21. Способ по п.20, где указанный исходный алкиламин представляет собой диалкиламин, алкилдиамин, или их смеси, полученные из жира, кокосового, соевого, пальмового и косточкового пальмового масел и их смесей.

22. Способ по п.20, где исходный алкиламин представляет собой (ди)алкиловый эфир амина, или алкиловый эфир диамина, выбранный из группы, состоящей из децилового эфира амина, додецилового эфира амина, тридецилового эфира амина, тетрадецилового эфира амина, гексадецилового эфира амина, октадецилового эфира амина, децилового эфира диамина, додецилового эфира амина, тридецилового эфира диамина, тетрадецилового эфира диамина, гексадецилового эфира диамина, октадецилового эфира диамина и их смесей.

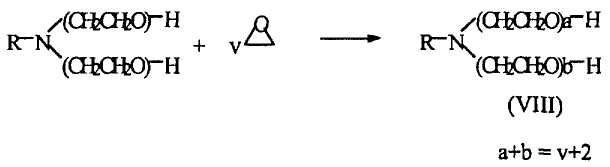

23. Способ этоксилирования первичного алкиламина (VI) для получения продукта с узким распределением, который включает:

на первой стадии взаимодействие исходного первичного алкиламина (VI) с 2 моль этиленоксида при температуре от 150 до 190°С для получения третичного промежуточного продукта (VII) (N,N-бис-(2-гидроксиэтил)-N-алкиламина)

на второй стадии дальнейшее взаимодействие третичного аминового промежуточного продукта (VII) с (v) дополнительных моль этиленоксида для получения конечного продукта (VIII)

где R выбран из линейной или разветвленной, насыщенной или ненасыщенной алкильной группы, содержащей 8-22 атомов углерода или группу с формулой:

R-O-(A)a-(B)b-(C)c-,

где А, В представляют собой алкиленоксидные группы, содержащие 2-4 атомов углерода; С представляет собой алкиленовую группу, содержащую 3-4 атомов углерода; a, b каждый варьируются от 0 до 5; с представляет собой 1; и

где указанная вторая стадия проводится в присутствии содержащего многозарядные противоионы катализатора, включая гидроксид стронция, гидроксид бария, ацетат стронция, ацетат бария, гидроталькит, или с цвиттер-ионом, полученным в реакции триалкиламина, алкилдиметиламина, алкиламина, тетраметилбутилендиамина, тетраметилэтилендиамина, этоксилированного алкиламина, этоксилированного алкилдиамина, и им подобных с этиленоксидом.

| WO 2006034459 А1, 30.03.2006 | |||

| AU 3334989 А, 26.10.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ 2-АЛЛИЛОКСИЭТАНОЛА | 1993 |

|

RU2091066C1 |

| RU 2005101408 А, 10.12.2005 | |||

| МЕТАЛЛ-ЛИГАНДСОДЕРЖАЩИЕ ОТБЕЛИВАЮЩИЕ КОМПОЗИЦИИ | 1999 |

|

RU2234528C2 |

Авторы

Даты

2012-09-10—Публикация

2007-06-21—Подача