Изобретение относится к области машиностроения и может быть использовано в ракетной технике при проектировании конструкции корпуса твердотопливных двигателей, например для газогенераторов, рулевых приводов маршевых двигателей, тормозных двигателей или для пороховых аккумуляторов давления для разделения между собой маршевых ступеней ракеты, когда требуется максимальное совершенство конструкции двигателей специального назначения (ДСН).

Анализ типовых конструктивных решений соединений в ДСН показывает, что оптимальным решением является применение специальных упорных резьб малого шага.

Запас прочности резьбового соединения при использовании специальных упорных резьб более чем в два раза превышает запас прочности соединений с метрической резьбой (при рабочем давлении в камерах сгорания Р=300 кгс/см2), исключается возможность раскрытия стыка резьбового соединения.

Основными конструктивными параметрами, определяющимися прочность витков резьбы, являются отношение номинального диаметра резьбы к шагу и относительная длина резьбового соединения (отношение длины резьбы к ее номинальному диаметру).

Известна «Резьба упорная» ГОСТ 10177-82, в которой опорная и вспомогательная стороны профиля резьбы («зуба») соотносятся как 3°/30° при шаге резьбы «Р» 2, 3, 4 мм и т.д.

Известна также «Резьба упорная усиленная 45°» ГОСТ 13535-87, в которой опорная и вспомогательная стороны профиля резьбы («зуба») соотносятся как 3°/45° при шаге резьбы «Р» 5, 6, 8, 10 мм и т.д.

Недостаток указанных «Упорных резьб» состоит в том, что их нельзя использовать в тонкостенных высокопрочных (σ=160÷180 кгс/мм2) стальных конструкциях с высоким рабочим давлением в корпусах (Р≥300 кгс/см2) с минимальном весом конструкции, что актуально для ракетных двигателей, когда требуются резьбы с существенно меньшим шагом резьбы (1,0; 1,5; 2,0; 2,5 мм) и при диаметрах корпусов d≃50÷300 мм.

Задачей предлагаемого технического решения является обеспечение работоспособности корпусов ДСН при высоких рабочих давлениях с минимальным пассивным весом конструкции.

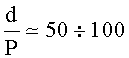

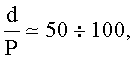

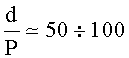

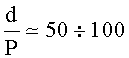

Решение поставленной задачи достигается за счет применения в резьбовом соединении тонкостенной цилиндрической оболочки ДСН, содержащем упорную резьбу с центрирующим посадочным пояском, специальной упорной резьбы с мелким шагом Р в зависимости от номинального диаметра d резьбы в диапазоне соотношения

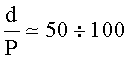

при d≃50÷300 мм, профиль витков резьбы выполнен с угловыми соотношениями опорной и вспомогательной сторон как 3°/35°, а рабочая высота профиля резьбы h≃0,57P, ширина притупления вершины витков f≃0,29Р, средний диаметр резьбы dcp≃d-0,57P, внутренний номинальный диаметр резьбы d1≃d-1,13P, ширина впадины резьбы fк≃0,22P, радиусы R1 и R2 сопряжения во впадине со сторонами профиля витков резьбы связаны соотношением R2≃2R1, где R1 - радиус сопряжения с опорной поверхностью профиля резьбы (3°), R1≃0,06Р, R2 - радиус сопряжения со вспомогательной поверхностью профиля резьбы (35°), r1 и r2 - радиусы притупления вершины витков резьбы, r1≃r2≃0,1Р.

Предложенная конструкция поясняется чертежами.

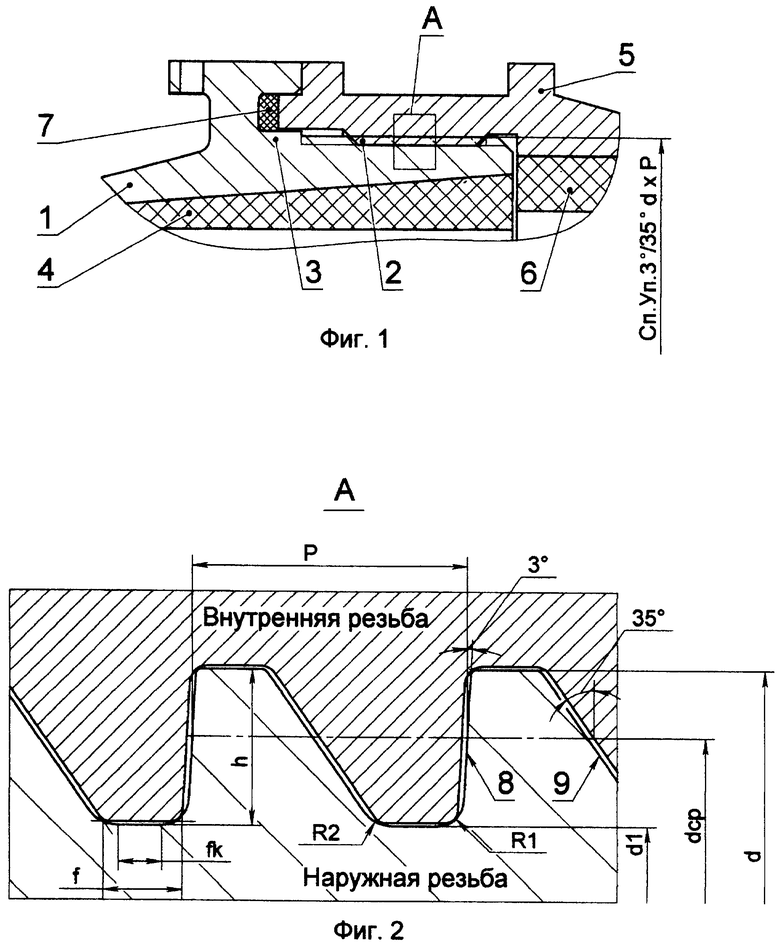

На фиг.1 изображено продольное сечение резьбового соединения цилиндрической тонкостенной оболочки (корпуса и крышки ДСН).

На фиг.2 изображен номинальный профиль «Специальной упорной резьбы 3°/35° с мелким шагом» с размерами его элементов (вид А фиг.1).

Резьбовое соединение содержит стальной высокопрочный (σ=160÷180 кгс/мм2) корпус 1 (см. фиг.1) с внутренней резьбой 2 (Сп.Уп.3°/35°d×P, где: d - номинальный диаметр резьбы в мм, Р - шаг резьбы в мм), с центрирующим пояском 3 и внутренним теплозащитным покрытием (ТЗП) 4, а также крышку 5 с ТЗП 6 и наружной резьбой.

В месте торцевого стыка корпуса и крышки установлено кольцевое герметизирующее уплотнение 7 (например, из резины).

«Специальная упорная резьба 3°/35° с мелким шагом» (см фиг.2) изображена в момент свинчивания корпуса с крышкой. Профиль опорной поверхности 8 резьбы составляет с радиальной плоскостью 3°, а вспомогательная поверхность 9 резьбы составляет 35° с радиальной плоскостью. Шаг резьбы Р выполнен в дискретном виде 1; 1,5; 2; 2,5; 3 мм, h - рабочая высота профиля резьбы, h≃0,57P (мм); d - номинальный диаметр резьбы (мм); d1 - внутренний номинальный диаметр резьбы, d1≃d-1,13P (мм); dcp - средний диаметр резьбы, dcp≃d-0,57P (мм); f - ширина притупления вершины витков, f≃0,29Р (мм); fК - ширина впадины резьбы, fк≃0,22Р (мм); R1 - радиус сопряжения (мм) во впадине резьбы с опорной поверхностью профиля резьбы (3°), R2 - радиус сопряжения (мм) во впадине резьбы со вспомогательной поверхностью профиля резьбы (35°), R2≃2R1, r1 и r2 - радиусы притупления вершины витков резьбы, r1≃r2≃0,1Р, отношение

диапазон номинального диаметра резьбы d≃50÷300 мм.

Для сравнения в таблице приведены параметры:

1) «Резьба упорная ГОСТ 10177-82 (3°/30°)»;

2) «Резьба упорная усиленная 45° ГОСТ 13537-87)»;

3) Предлагаемая авторами «Специальная упорная резьба 3°/35° с мелким шагом».

Из таблицы видно, что в предложенной резьбе 3°/35°:

отношение

указывает на то, что резьба разработана для тонкостенных оболочек;

[в сравнении с

[в сравнении с  (3°/45°) и

(3°/45°) и  (3°/30°)];

(3°/30°)];

радиусы сопряжения во впадине со сторонами профиля резьбы (3°/35°) неодинаковы и R1,2≃2R1, [в то время как R1,2≃0,124P (3°/30°) и R1,2≃0,05Р (3°/45°)].

Это отличие и обеспечивает линейное скольжение вершин витков резьбы по закруглениям во впадине резьбы.

При свинчивании корпуса 1 с крышкой 5 хвостовик крышки соприкасается с центрирующим посадочным пояском 3 и свинчивание продолжается до торцевого касания бурта крышки с буртом корпуса, при этом поджимается уплотнительное кольцо 7. Момент силы окончательной затяжки резьбы на 20% превышает момент до торцевого касания корпуса и крышки. «Упорная резьба 3°/35° с мелким шагом» обеспечивает снижение усилий при свинчивании путем замены контакта при скольжении по поверхностям витков резьбы друг относительно друга на линейный контакт, при этом выправляется овальность тонкостенной оболочки, возникшая после предварительного нагружения внутренним давлением изготовленных корпусов.

Предложенное резьбовое соединение используется в конструкциях цилиндрической тонкостенной оболочки в разрабатываемых ДСП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ КРУПНЫХ РЕЗЬБ И АРХИМЕДОВЫХ ЧЕРВЯКОВ РОЛИКАМИ | 2011 |

|

RU2516195C2 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ С ТРАПЕЦИЕВИДНОЙ РЕЗЬБОЙ И С ВЫПУКЛОЙ ПОВЕРХНОСТЬЮ ВИТКА | 2002 |

|

RU2277665C2 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2005 |

|

RU2294476C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2016 |

|

RU2639343C1 |

| РЕЗЬБОНАРЕЗНАЯ ГАЙКА, ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГАЙКИ И РЕЗЬБОВОЕ СОЕДИНЕНИЕ ГАЙКИ И БОЛТА | 2011 |

|

RU2572775C2 |

| Резьбовое соединение трубных изделий нефтяного сортамента | 2023 |

|

RU2818433C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669321C1 |

Изобретение посвящено решению проблемы повышения запаса прочности резьбового соединения тонкостенных корпусов двигателей специального назначения (ДСН) при высоких рабочих давлениях с минимальным пассивным весом конструкции. Известные упорные резьбы не обеспечивают выполнения поставленной задачи, так как они не предназначены для соединения тонкостенных оболочек d≃50÷300 мм и работающих при давлении Р≥300 кгс/см2. Предложено резьбовое соединение цилиндрической оболочки твердотопливных ДСН со специальной упорной резьбой с мелким шагом Р: 1; 1,5; 2; 2,5; 3 в зависимости от номинального диаметра d резьбы в диапазоне соотношения

при d≃50÷300 мм и с профилем витков резьбы с угловым соотношением опорной и вспомогательной сторон как 3°/35° и с соотношениями номинальных параметров резьбы. Предложенное резьбовое соединение обеспечивает снижение усилий при свинчивании путем замены контакта при скольжении по поверхностям витков резьбы друг относительно друга на линейный контакт, при этом выправляется овальность тонкостенной оболочки, возникшая после предварительного нагружения внутренним давлением изготовленных корпусов, а также надежную работу тонкостенных оболочек ДСН при давлении Р≥300 кгс/см2 с минимальным пассивным весом конструкции. 2 ил.

Резьбовое соединение цилиндрической тонкостенной оболочки твердотопливных двигателей специального назначения, содержащее упорную резьбу с центрирующим посадочным пояском, отличающееся тем, что упорная резьба выполнена с мелким шагом Р в зависимости от номинального диаметра d резьбы в диапазоне соотношения  при d≃50÷300 мм, профиль витков резьбы выполнен с угловыми соотношениями опорной и вспомогательной сторон как 3°/35°, номинальное соотношение размеров резьбы:

при d≃50÷300 мм, профиль витков резьбы выполнен с угловыми соотношениями опорной и вспомогательной сторон как 3°/35°, номинальное соотношение размеров резьбы:

рабочая высота профиля резьбы h≃0,57Р,

ширина притупления вершины витков f≃0,29P,

средний диаметр резьбы dcp≃d-0,57P;

внутренний номинальный диаметр резьбы d1≃d-1,13P,

ширина впадины резьбы fк≃0,22Р,

радиусы R1 и R2 сопряжения во впадине со сторонами профиля витка резьбы связаны соотношением R2≃2R1, где

R1 - радиус сопряжения с опорной поверхностью профиля резьбы (3°) и R1≃0,06Р, R2 - радиус сопряжения со вспомогательной поверхностью профиля резьбы (35°), r1 и r2 - радиусы притупления вершины витков резьбы, r1≃r2≃0,1P.

| Основные нормы взаимозаменяемости | |||

| Межгосударственный стандарт | |||

| Резьба упорная | |||

| Профиль и основные размеры | |||

| Регулятор давления газа для ацетиленовых горелок сигнальных фонарей | 1926 |

|

SU10177A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 2004155465 A1, 12.08.2004 | |||

| Основные нормы взаимозаменяемости | |||

| Межгосударственный стандарт | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Плодосушилка | 1928 |

|

SU13535A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Основные нормы | |||

Авторы

Даты

2012-09-10—Публикация

2011-01-26—Подача