Изобретение относится к механической обработке металлов, а именно к чистовому и упрочняющему обкатыванию роликами деталей вращения сложного профиля, в том числе винтовых поверхностей крупных резьб и архимедовых червяков.

Известно устройство для упрочняющей обкатки крупномодульных червяков роликом (Авторское свидетельство №274617, класс В24в 39/00, бюллетень «Изобретения, промышленные образцы и товарные знаки, 24. 6. 1970, №21, авторы Браславский В.М., Жуков П.И., Бутаков Б.И.), при применении которого винтовую поверхность обкатывают роликом, вращающимся на оси, являющейся одним из рычагов параллелограмма, а на другом рычаге установлен кулачок, контактирующий с копиром, что обеспечивает оптимизацию усилия обкатывания по всей глубине профиля резьбы или червяка.

Недостатком такого устройства является низкая призводительность процесса обкатывания.

Известны также многороликовые устройства для обкатывания винтовых поверхностей роликами (Авторское свидетельство №264180, классы В24в, B23g, бюллетень 10.11.1970, №8, авторы Браславский В.М., Жуков П.И., Бутаков Б.И.) и (Авторское свидетельство №1031719, В24в 39/00, бюллетень 30.07.83, №28, автор Бутаков Б.И.), где обкатывание производится роликами установленными в первом случае в двух кольцах с шагом винтовой нарезки, а кольца замкнуты силовым пружинным механизмом, во втором случае - в коаксиальных отверстиях втулок с силовым механизмом, которые в свою очередь вставлены в разъемной обойме, охватывающей обкатываемый винт.

Общим недостатком этих устройств является их сложность и большая трудоемкость изготовления.

Наиболее близким по технической сущности к заявляемому устройству является устройство для обкатки крупных резьб и червяков (Авторское свидетельство №204311, класс B21h, бюллетень 20.10.1967, №22, авторы Браславский В.М., Бутаков Б.И.), с помощью которого обкатывание выполняется игольчатыми роликами, опертые на две промежуточные самоустанавливающиеся тороконические шайбы.

Признаки, совпадающиеся с существенными признаками заявляемого устройства:

- в качестве деформирующих элементов применены игольчатые ролики;

- игольчатые ролики, опертые на две промежуточные самоустанавливающиеся тороконические шайбы.

Причина, которая препятствует получению требуемого технического результата следующая. При установке устройства плоскостью роликов в осевом сечении обкатываемой резьбы или червяка, где их профиль прямолинейный и контакт игольчатых роликов с обкатываемым профилем осуществляется по всей глубине впадины, процесс обкатывания нарушается из-за переменной скорости вращения детали на вершине и основании витка, а также разном диаметре тороконических шайб. Разность скоростей детали и тороконических шайб на вершине и основании витка приводит в процессе обкатывания к образованию составляющей усилия обкатывания в направлении оси игольчатых роликов и разрушению передней стенки сепаратора торцом ролика.

Осевой составляющей усилия обкатывания в направлении дна впадины резьбы или червяка удается избежать с помощью сдвига плоскости роликов с осевого сечения детали вверх при ее прямом вращении и вниз при обратном вращении на некоторую величину h, достаточную для образования осевой составляющей усилия, поджимающего ролик к корпусу устройства.

При этом между плоскостью роликов и образующей резьбы или червяка на среднем диаметре нарезки должен быть создан угол β≥6° (См. Б.И. Бутаков. Способы обкатывания роликами винтов и червяков с крупным шагом в тяжелом машиностроении // Вестник машиностроения. - 1985. - №3. - С.44-50).

Кроме того, устройство при обкатывании многозаходных резьб и червяков, когда угол λ подьема линии витка превосходит 4°, с целью размещения устройства во впадине резьбы или червяка роликовый узел поворачивается на угол λр=λ. Разворот на угол λp и смещение с осевого сечения резьбы или червяка на величину h роликового узла приводит к появлению кривизны профиля в плоскости роликов.

Записав уравнения винтовой поверхности резьбы в системе координат, связанной с осью червяка или винта, с помощью матричного анализа преобразуем эти уравнения в систему координат, связанную с плоскостью роликов (См. В.М. Браславский, Б.И. Бутаков. Обкатка крупных резьб. Вестник машиностроения №7, 1970. стр.59-62). Применив зависимости дифференциальной геометрии, рассчитаем радиусы R1 и R2 кривизны одной и второй сторон профиля винтовых поверхностей в плоскости роликов, углов λ, подьема линии витка и величину сдвига h плоскости роликов с осевого сечения винта. Результаты расчетов радиусов R1 и R2 для резьб и архимедовых червяков с модулем 10 мм в плоскости роликов приведены в таблице 1.

Здесь DB, Dcp, Dн - внутренний, средний и наружный диаметры нарезки червяка.

Методом наименьших квадратов аппроксимируем зависимости радиусов R1 и R2 кривизны винтовых поверхностей с одной и второй сторон профиля червяков с разными значениями модуля m, отношения среднего диаметра профиля червяка к модулю m(q) и числа заходов z резьбы или червяка

R2=3,7 q2m/z; R2=1,5 q2m/z

Экспериментальное моделирование процесса обкатывания резьб игольчатыми роликами на конусах и гиперболоидах показало, что по всей глубине профиля можно обкатывать архимедовы червяки и резьбы с углом подьема линии витка при λ<10° (См. статью Б.И. Бутакова и В.М. Браславского «Моделирование обкатывания роликами винтовых поверхностей», в сб. «Вопросы совершенствования технологии обработки металлов, применяемых на Уралмашзаводе», - Москва: ВНИИМетМАШ, 1978, стр.74-79). То есть практически существующим устройством можно обкатывать только однозаходные червяки.

В основу настоящего изобретения поставлена задача создать устройство для обкатывания крупных резьб и червяков игольчатыми роликами, в котором новое выполнение устройства для обкатывания обеспечит получение высокой степени деформации по всей глубине профиля у всех многозаходных резьб и червяков с углом подъема линии витка λ>10°.

Сущность изобретения заключается в устройстве для обкатывания крупных резьб и червяков роликами, содержащее игольчатые ролики, опертые на две промежуточные самоустанавливающиеся тороконические шайбы, согласно изобретению одна тороконическая шайба выполнена с выпуклой конической стороной с радиусом

Существенные признаки заявляемого устройства, выполнение конической стороны тороконических шайб с одной стороны устройства выпуклой, а со второй - вогнутой, по вышеуказанным математическим зависимостям позволят выполнить эффективное обкатывание витков резьб и червяков по всей глубине профиля при углах подъема линии витка λ>10°.

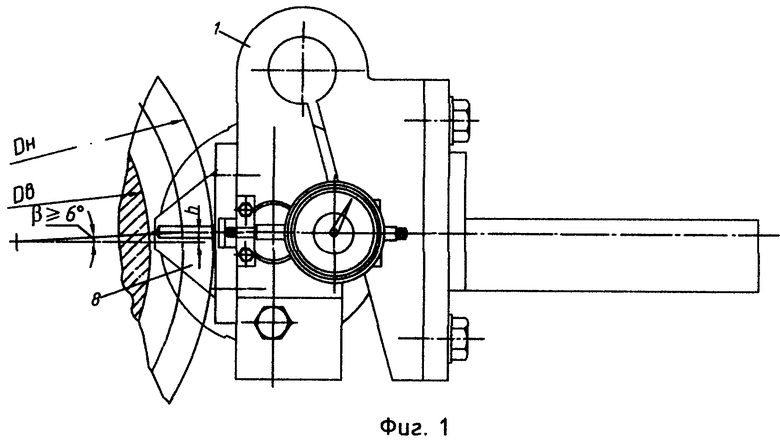

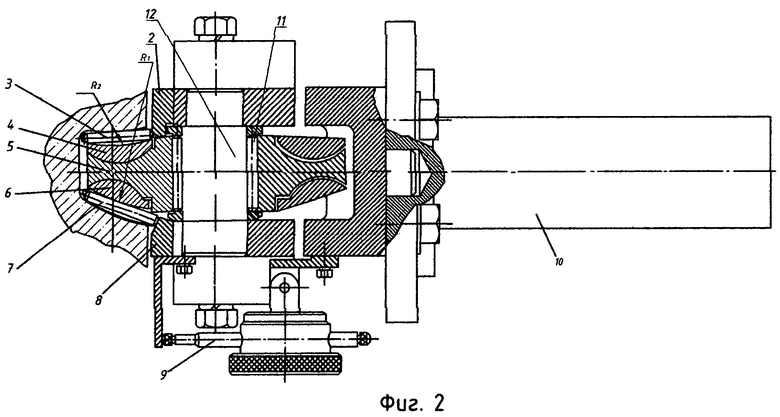

Устройство для обкатывания крупных резьб и архимедовых червяков роликами показано на фиг.1 и фиг.2.

Рабочие игольчатые ролики 3 и 7 установлены в пазах сепараторов 2 и 8 под углами, соответствующими номинальным углам профиля червяка или резьбы, и опираются на тороконические шайбы 4 и 6, служащие промежуточными элементами между роликами и диском 5, установленным через игольчатый подшипник 11 на оси 12 в корпусе 1. Корпус 1 выполнен с возможностью поворота относительно державки 10 на угол подъема линии витка λ. Для измерения упругой деформации пружинящей части корпуса 1 устройство снабжено индикатором 9. Державкой 10 устройство установлено в резцедержателе токарного станка, в патроне и задней бабке которого закреплена обкатываемая деталь. Коническая сторона шайбы 6 выполнена выпуклой с радиусом R1=3,7 q2m/z, а шайбы 4 - вогнутой с радиусом R2=1,5 q2m/z. При прямом вращении обрабатываемой резьбовой детали устройство сдвигается с осевого сечения резьбы или червяка на величину h, что обеспечивает угол β≥6° между плоскостью роликов и образующей резьбы или червяка на среднем диаметре нарезки.

Устройство работает следующим образом. Поперечным и продольным перемещениями суппорта станка устройство заводится во впадину обкатываемой резьбы или червяка, так чтобы игольчатые ролики 3 и 7 коснулись одной и второй сторон впадины резьбы. Вращением рукоятки поперечного винта суппорта станка за счет деформации упругой части корпуса 1, контролируемой

по индикатору 9, ролики поджимаются к винтовым поверхностям с усилием обкатывания Роб. При этом ролики 3 и 7 изгибаются на величину выпуклости и вогнутости резьбы в соответствии с радиусами R1=1,5 q2m/z и R2=3,7 q2m/z и обеспечивается равномерное давление ролика на винтовую поверхность по всей глубине профиля резьбы или червяка. При номинальной величине углов профиля обкатываемой резьбы или червяка между горообразными поверхностями шайб 4 и 6 и диском 5 образуются клиновидные зазоры, достаточные для установочных перемещений роликов 3 и 7 при колебаниях угловых размеров профиля. При вращении детали ролики 3 и 7 вращаются в сепараторах 2 и 8 и приводят к вращательному движению опорные шайбы 4 и 6. При этом ролики изгибаются, прилегая к выпуклой и вогнутой поверхностям впадины резьбы или червяка по всей ее глубине, а также к поверхностям опорных шайб 4 и 6. Таким образом обеспечивается равномерная пластическая деформация винтовых поверхностей по всей глубине профиля и для многозаходных резьб и червяков. Глубина пластической деформации винтовой поверхности достигает 2-3 мм. Шероховатость поверхности после 3-4 проходов соответствует значению Ra=0,16÷0,32 мкм. Это приводит к повышению износостойкости винтов в 1,5÷2 раза, а гаек - в 2 раза даже в условиях абразивного износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| УСТРОЙСТВО для ОБКАТКИ КРУПНБ1Х РЕЗББ И ЧЕРВЯКОВ | 1967 |

|

SU204311A1 |

| Устройство для обкатывания винтовых поверхностей | 1982 |

|

SU1031719A1 |

| Устройство для обкатывания поверхностей деталей | 1987 |

|

SU1588474A1 |

| Устройство для обкатки | 1981 |

|

SU996045A1 |

| УСТРОЙСТВО для ОБКАТКИ КРУПНЫХ РЕЗББ | 1972 |

|

SU353779A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2448801C2 |

| ОБКАТЫВАЮЩЕЕ ПРИСПОСОБЛЕНИЕ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2297318C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ КРУПНОМОДУЛЬНЫХ ЧЕРВЯКОВ РОЛИКОМ | 1970 |

|

SU274617A1 |

Изобретение относится к устройствам обкатывания крупных резьб и архимедовых червяков. Устройство содержит игольчатые ролики, опертые на две промежуточные самоустанавливающиеся тороконические шайбы. Одна тороконическая шайба выполнена с выпуклой конической стороной с радиусом R1=3,7 q2m/z, а другая - с вогнутой конической стороной с радиусом R2=1,5 q2m/z, где m - модуль профиля резьбы или архимедова червяка, q - отношение среднего диаметра профиля резьбы или архимедова червяка к модулю m, z - число заходов резьбы или архимедова червяка. В результате повышается износостойкость обкатанной винтовой поверхности. 2 ил., 1 табл.

Устройство для обкатывания профиля крупных резьб и архимедовых червяков роликами, содержащее игольчатые ролики, опертые на две промежуточные самоустанавливающиеся тороконические шайбы, отличающееся тем, что одна тороконическая шайба выполнена с выпуклой конической стороной с радиусом R1=3,7 q2m/z, а другая - с вогнутой конической стороной с радиусом R2=1,5 q2m/z, где m - модуль профиля резьбы или архимедова червяка, q - отношение среднего диаметра профиля резьбы или архимедова червяка к модулю m, z - число заходов резьбы или архимедова червяка.

| УСТРОЙСТВО для ОБКАТКИ КРУПНБ1Х РЕЗББ И ЧЕРВЯКОВ | 0 |

|

SU204311A1 |

| Устройство для обкатки | 1981 |

|

SU996045A1 |

| УСТРОЙСТВО для ОБКАТКИ КРУПНЫХ РЕЗББ | 0 |

|

SU353779A1 |

| ЭЛЕКТРОСТИМУЛЯТОР ЖЕЛУДОЧНО-КИШЕЧНОГО ТРАКТА | 1998 |

|

RU2135225C1 |

Авторы

Даты

2014-05-20—Публикация

2011-07-28—Подача