Область техники

Настоящее изобретение относится к устройству охлаждения и способу охлаждения литых тонких заготовок в способе ленточного литья как способе производства являющегося исходным материалом сплава для спеченного магнита на основе неодима-железа-бора. Более конкретно изобретение относится к устройству охлаждения и способу охлаждения, в которых величина скорости охлаждения может изменяться в высокотемпературном диапазоне.

Предпосылки к созданию изобретения

При миниатюризации электронных приборов, включая персональные компьютеры и их периферийные устройства, в последнее время возрастает спрос на спеченные магниты на основе неодима-железа-бора (далее упоминаемые как магниты на основе неодима) с высокими рабочими характеристиками. Кроме того, чтобы уменьшить потребление энергии в бытовой электронике (такой как кондиционеры воздуха, холодильники или т.п.), или для электромобилей гибридного типа или т.п., требуются двигатели, обладающие более высокой эффективностью. В этих областях также растет спрос на магниты на основе неодима.

С другой стороны, характеристики магнитов на основе неодима улучшились. Технологии улучшения характеристик в широком смысле разделяются на две группы. Одна из них относится к контролю строения являющихся исходным материалом сплавов. Другая относится к улучшению технологии производства магнитов.

Для того чтобы улучшить характеристики магнита следует не только улучшать стадии производства магнитов, но и уделять большое внимание методам получения магнитных сплавов в качестве исходных материалов.

Например, в случае магнитов на основе неодима, объем производства которых является наибольшим среди редкоземельных магнитов, фаза Nd2Fe14B как носитель магнитных свойств получается из жидкой фазы путем перитектической реакции на диаграмме равновесия тройной системы Nd-Fe-B. По этой причине, по мере того как магнитный сплав приближается к стехиометрическому составу фазы Nd2Fe14B, обладающей особенно высокими рабочими характеристиками, во время плавки и литья легче получаются первичные кристаллы γ-Fe.

Поскольку эта фаза γ-Fe получается с дендритной морфологией и соединяется по трем измерениям, она заметно ухудшает свойство дробимости слитка, так что порошок, полученный на стадии дробления при производстве магнита, демонстрирует нарушенное распределение диаметров зерен или состав с отклонениями.

Для того чтобы избежать такой проблемы, в последнее время был принят способ ленточного литья (далее упоминаемый как способ ЛЛ), который может повысить скорость затвердевания при литье, при этом расплавленный в тигле исходный материал охлаждают охлаждающим роликом и получают литую тонкую заготовку с толщиной примерно 0,3 мм. После того как литую тонкую заготовку тонко измельчают дробилкой, измельченные кусочки помещают в приемную емкость и извлекают из разливочного устройства после охлаждения.

Если охлаждение на охлаждающем ролике относится к первичному охлаждению, а охлаждение литой тонкой заготовки, сошедшей с охлаждающего ролика, относится ко вторичному охлаждению, величину скорости охлаждения при обычном вторичном охлаждении регулируют путем охлаждения инертным газом (таким как газообразный Ar или т.п.) между охлаждающим роликом и приемным коробом для литых заготовок, альтернативно, путем охлаждения во время переноса конвейером или транспортировочной лентой, или дополнительно путем охлаждения инертным газом внутри приемной емкости для литых заготовок. Кроме того, осуществляют способ, при котором литые заготовки охлаждают, помещая между двумя парами вращающихся лент, или способ, при котором их помещают непосредственно в жидкий Ar, и другие способы. Может оказаться достаточно комбинаций этих способов.

Однако, когда величина скорости охлаждения в высокотемпературном диапазоне контролируется, охлаждение замедляется по мере уменьшения разности температур, если охлаждение происходит до низкотемпературного диапазона тем же самым способом, так что даже при извлечении литых тонких заготовок из камеры время их охлаждения до такой температуры и без возникновения проблемы окисления становится длительным. Конкретное решение такой проблемы неизвестно.

С другой стороны, предлагается способ, при котором интервалы между богатыми редкоземельными элементами фазами (богатыми R фазами) расширяются до 3-15 мкм при установке среднего значения скорости охлаждения с 800°С до 600°С на 1,0°С/секунду или ниже. Например, расплав содержащего редкоземельные элементы сплава разливают на охлаждаемый вращающийся ролик внутри камеры в вакууме или в среде инертного газа, и сразу после того, как он затвердевает в форме ленты за счет охлаждения, затвердевшую тонкую ленту дробят на кусочки, дробленые кусочки сплава собирают в размещенной в этой камере приемной емкости; и величиной скорости охлаждения дробленых кусочков сплава управляют охлаждающей средой.

В качестве специального способа внутри приемной емкости предусматриваются охлаждающие перегородки, и величиной скорости охлаждения дробленых кусочков сплава управляют протеканием в них газа или жидкости в качестве охлаждающей среды.

Однако когда в этом способе в качестве охлаждающей среды используется газ, объемная теплоемкость газа чрезвычайно мала, так что необходимо вводить большое количество газа. В случае, когда в качестве охлаждающего газа используют инертный газ, хотя он и может непосредственно протекать между уложенными стопкой литыми тонкими заготовками, вокруг помещают трубки большого диаметра, и при этом необходим теплообменник с достаточно большой площадью теплопроводности, который отводит нагретый газ и охлаждает и возвращает его; таким образом, изготовление оборудования становится трудоемким. Более того, удлиняется время, требующееся для охлаждения.

Хотя показан пример использования воздуха в качестве газа, в этом случае необходимо применение перегородок с герметичной конструкцией. Однако, поскольку объемная теплоемкость воздуха мала, требуются перегородки с чрезвычайно большой площадью теплопроводности, через которые вводят большое количество воздуха для того, чтобы увеличить величину скорости охлаждения, а литые тонкие заготовки помещают в зазорах между ними. Поэтому приемная емкость становится весьма большой, в особенности в устройстве, предназначенном для крупномасштабного производства. Кроме того, для того чтобы емкость можно было вставлять в разливочную камеру и извлекать из разливочной камеры или чтобы падающие с охлаждающего ролика литые тонкие заготовки могли равномерно помещаться в емкость, эта емкость должна иметь конструкцию, способную передвигаться. Таким образом, с точки зрения надежности оборудования трудно поместить трубы большого диаметра вокруг такой приемной емкости и подавать большое количество воздуха. В частности, поскольку содержащий редкоземельные элементы сплав химически чрезвычайно активен, устройство, которое манипулирует литыми тонкими заготовками из такого активного сплава и с большой удельной поверхностью при высокой температуре, также сталкивается с серьезной проблемой с точки зрения безопасности.

Кроме того, когда в качестве охлаждающей среды используют воду, в случае, если воду вводят после литья, то вода непосредственно втекает в перегородки, находящиеся при высокой температуре, что вызывает явление быстрого вскипания и создает проблемы с безопасностью.

Кроме того, тепловая нагрузка на перегородки слишком велика, что вызывает растрескивание и деформацию из-за тепловых напряжений и накладывает недостаток недолговечности перегородок. В частности, если перегородка сломана, протекшая вода и литые тонкие заготовки при высокой температуре вступают в реакцию с выделением водорода, что создает серьезную проблему безопасности. Если воду вводят перед началом литья с тем, чтобы избежать такой проблемы, ее способность к охлаждению настолько велика, что трудно добиться условия медленного охлаждения, предназначенного для высокотемпературного диапазона.

Описан еще один способ, при котором приемную емкость с помещенными в нее литыми тонкими заготовками перемещают в другую камеру и охлаждают с использованием инертного газа или ему подобного (см., например, патентный документ 5). Согласно этому способу охлаждение в высокотемпературном диапазоне обычно является медленным. Однако этот способ охлаждения не направлен на контроль строения сплава, так что величину скорости охлаждения невозможно регулировать. Более того, охлаждение также является медленным в низкотемпературном диапазоне, так что требуется длительный период времени для остывания литых тонких заготовок до такой температуры, чтобы их можно было бы подвергнуть воздействию атмосферы. Поэтому требуется большое число приемных емкостей.

Патентный документ 1: JP-A 63-317643

Патентный документ 2: JP-A 8-269643

Патентный документ 3: JP-A 9-155507

Патентный документ 4: JP-A 10-36949

Патентный документ 5: JP-A 2002-266006

Патентный документ 6: JP-A 2005-193295

Раскрытие изобретения

Проблемы, решаемые изобретением

Как поясняется выше, при способе ЛЛ для сплава магнита на основе неодима важно контролировать величину скорости охлаждения на охлаждающем ролике, а также величину скорости охлаждения после того, как литая тонкая заготовка сброшена с охлаждающего ролика, а особенно величину скорости охлаждения в температурной диапазоне, при котором богатые R фазы растворяются сразу после того, как литая тонкая заготовка сброшена с охлаждающего ролика. Для того чтобы регулировать величину скорости охлаждения в таком температурном диапазоне, который может быть соответственно мал, и можно было контролировать строение сплава для соблюдения требуемых характеристик магнита, требуются устройство и способ для того, чтобы произвольно регулировать величину скорости охлаждения и после этого охлаждать литые тонкие заготовки за короткий период времени с тем, чтобы повысить производительность. Кроме того, такое устройство должно обращаться с редкоземельным сплавом, являющимся чрезвычайно активным и обладающим большой удельной площадью, и оно должно быть таким оборудованием, которое полностью учитывает тепловое напряжение, деформацию, коррозию и т.п. не только с точки зрения контроля строения, но и с точки зрения безопасности. До сих пор такое в высшей степени надежное устройство неизвестно.

Настоящее изобретение нацелено на создание компактного устройства охлаждения и способа охлаждения, которые обладают признаками высокой безопасности и могут свободно контролировать условия охлаждения при осуществлении оптимального контроля строения являющегося исходным материалом сплава для спеченного магнита на основе неодима, обладающего высокими рабочими характеристиками.

Средства решения проблемы

Для того чтобы решить указанную проблему, настоящее изобретение направлено на устройство вторичного охлаждения, включающее в себя емкость, гребенчатое приспособление, в котором множество пластинчатых охлаждающих зубцов предусмотрены вертикально с заданным интервалом, вдавливающее приспособление, имеющее множество вдавливающих зубцов, вставляемых между охлаждающими зубцами, и предусмотренные на охлаждающих зубцах охлаждающие трубки, через которые заставляют протекать жидкую охлаждающую среду.

Далее, настоящее изобретение направлено на устройство вторичного охлаждения, в котором емкости придана цилиндрическая форма с дном, а охлаждающие зубцы выполнены каждый в кольцевидной форме и размещены концентрически.

Кроме того, настоящее изобретение направлено на разливочное устройство, которое включает в себя тигель, в который помещают расплав исходного материала, устройство первичного охлаждения для охлаждения расплава, подаваемого из тигля, и образования пластинчатых литых тонких заготовок, и любое из рассмотренных выше устройств вторичного охлаждения, при этом литые тонкие заготовки подают в устройство вторичного охлаждения.

Кроме того, настоящее изобретение относится к разливочному устройству, которое дополнительно включает в себя дробильное приспособление для дробления литых тонких заготовок и формирования дробленых мелких кусочков, причем и литые тонкие заготовки, и дробленые мелкие кусочки могут подаваться в устройство вторичного охлаждения.

В обычных устройствах подвергаемый ленточному литью материал слишком быстро охлаждается после сбрасывания с ролика, и поэтому имеют место большие отклонения среди подвергаемых ленточному литью материалов, сброшенных с ролика.

Поскольку в настоящем изобретении величина скорости охлаждения литой тонкой заготовки и дробленых мелких кусочков мала, состояние распределения богатых неодимом (Nd) фаз изменяется и преобразуется в состояние, при котором происходит так называемый отжиг (т.е. среднее расстояние между богатыми Nd фазами становится больше).

В том состоянии, когда литая тонкая заготовка или дробленые мелкие кусочки достигают заданной температуры, в них вдавливают вдавливающее приспособление сверху литой тонкой заготовки или дробленых мелких кусочков, так что литая тонкая заготовка дробится для того, чтобы сбрасывать дробленые мелкие кусочки между охлаждающими гребнями.

Дробленые мелкие кусочки требуется охладить до 150°С или ниже, при которых их окисление не будет происходить даже при их выносе в атмосферу. Поскольку величина скорости охлаждения дробленых мелких кусочков, падающих между охлаждающих зубцов, становится больше, они могут охлаждаться до температуры 150°С или ниже за короткий период времени, так что производительность может быть повышена.

В дополнение, строения дробленых мелких кусочков могут контролироваться путем изменения того периода времени, в течение которого они удерживаются на охлаждающих зубцах.

Эффекты изобретения

После быстрого охлаждения расплава охлаждающим роликом и формирования литой тонкой заготовки или дробленых мелких кусочков они могут охлаждаться в том состоянии, когда они помещены в устройство вторичного охлаждения. Таким образом, величина скорости охлаждения при затвердевании расплава велика; и величина скорости охлаждения в то время, когда они охлаждаются от 800°С до 600°С, становится небольшой, так что может контролироваться распределенное состояние богатых R фаз.

Более того, когда температура окажется ниже 600°С, литая тонкая заготовка или дробленые мелкие кусочки могут быстро охлаждаться устройством вторичного охлаждения, так что они могут быть извлечены в воздушную атмосферу при температуре 150°С или ниже в течение короткого периода времени и дробленые мелкие кусочки не будут окислены.

Краткое описание чертежей

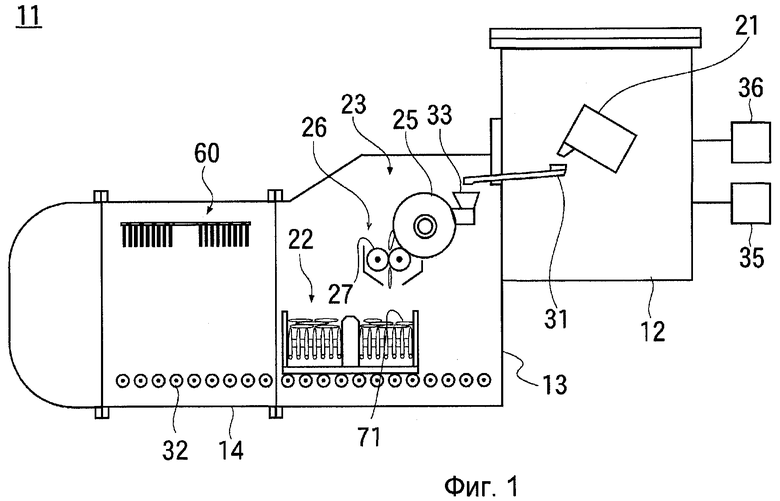

На Фиг.1 показана первая фигура, иллюстрирующая разливочное устройство по настоящему изобретению.

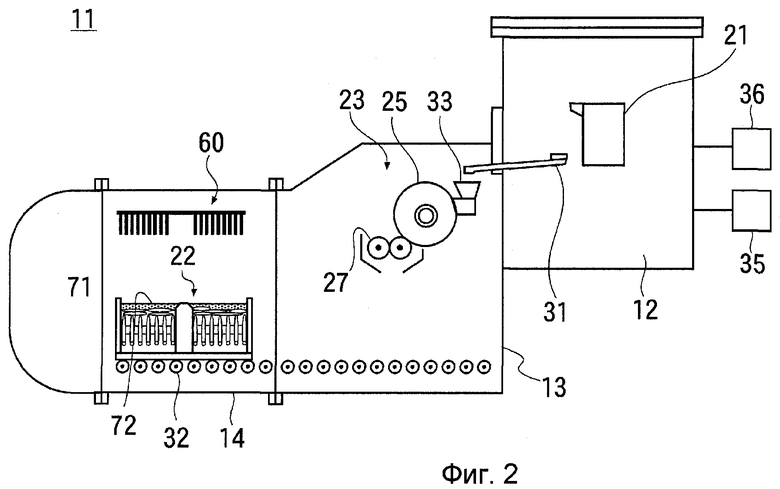

На Фиг.2 показана вторая фигура, иллюстрирующая разливочное устройство по настоящему изобретению.

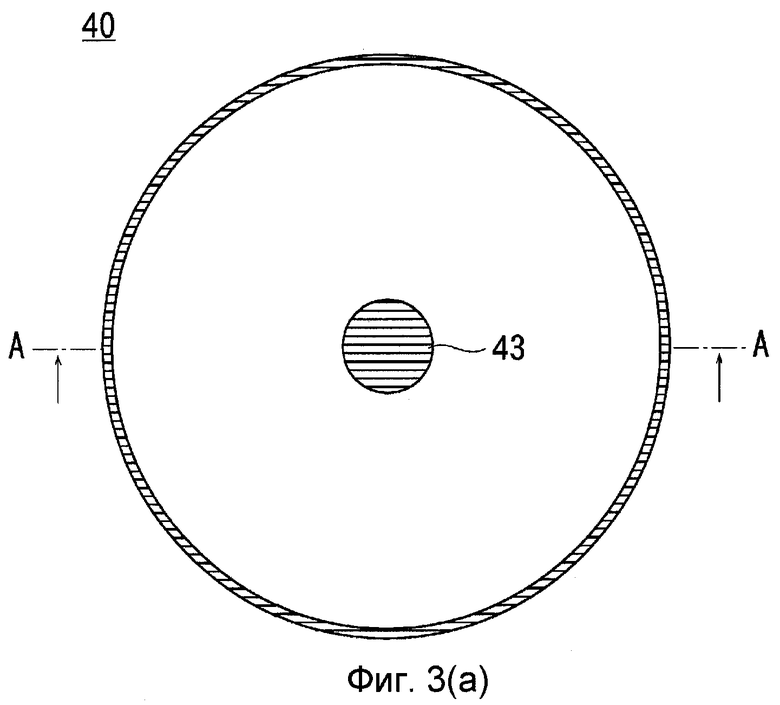

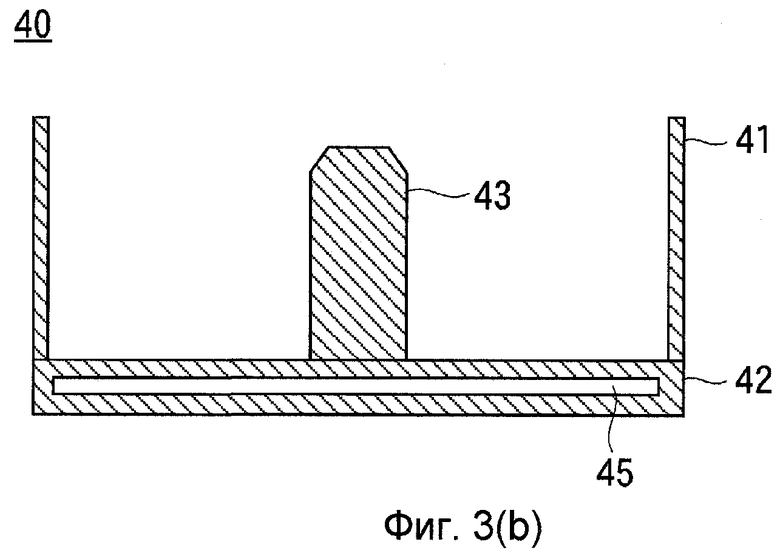

На Фиг.3(а) и 3(b) иллюстрируется емкость; на Фиг.3(а) показан ее вид в плане, а на Фиг.3(b) показан ее вид в разрезе по линии А-А на Фиг.3(а).

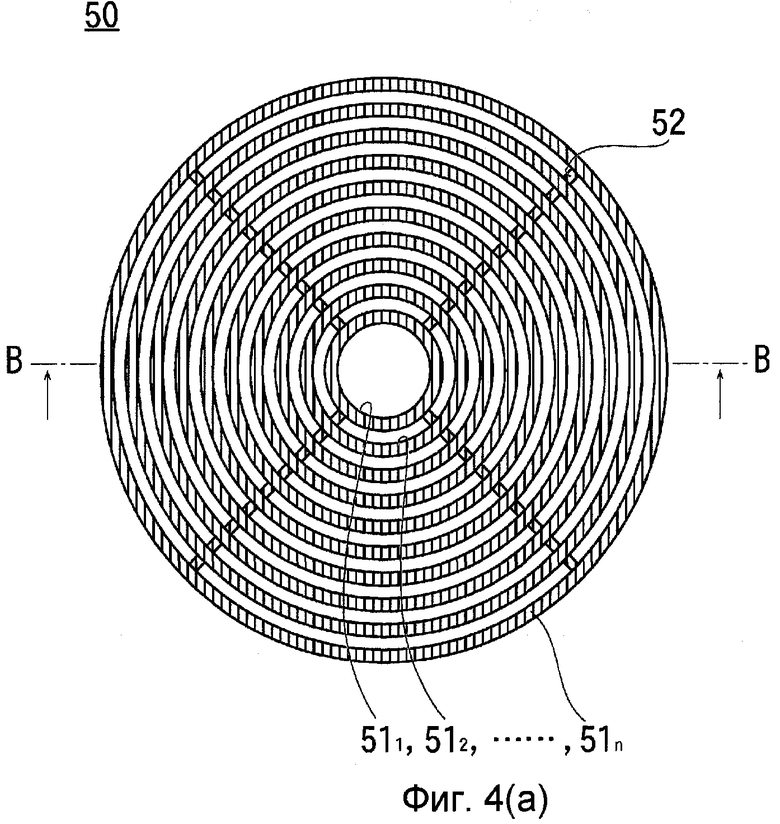

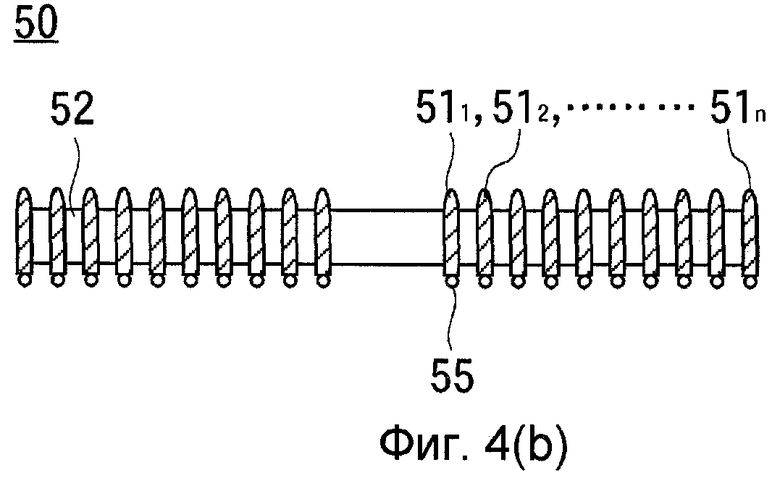

На Фиг.4(а) и 4(b) иллюстрируется гребенчатое приспособление; на Фиг.4(а) показан его вид в плане, а на Фиг.4(b) показан его вид в разрезе по линии В-В на Фиг.4(а).

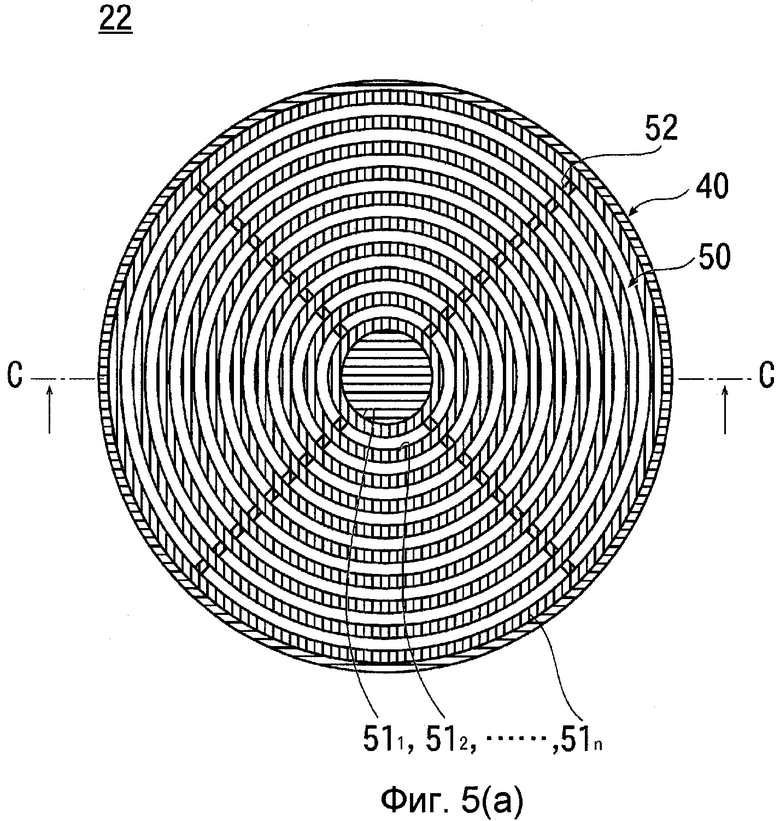

На Фиг.5(а) и 5(b) иллюстрируется устройство вторичного охлаждения; на Фиг.5(а) показан его вид в плане, а на Фиг.5(b) показан его вид в разрезе по линии С-С на Фиг.5(а).

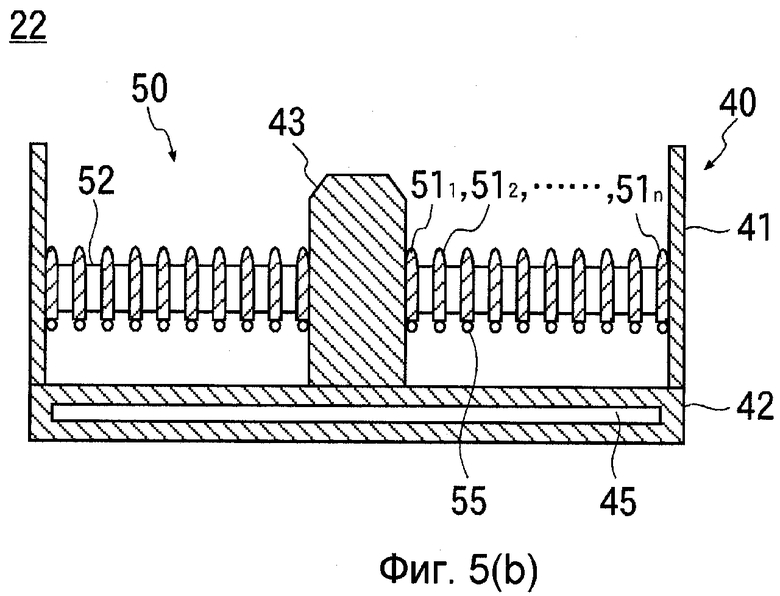

На Фиг.6 показана первая фигура, иллюстрирующая стадию постепенного охлаждения.

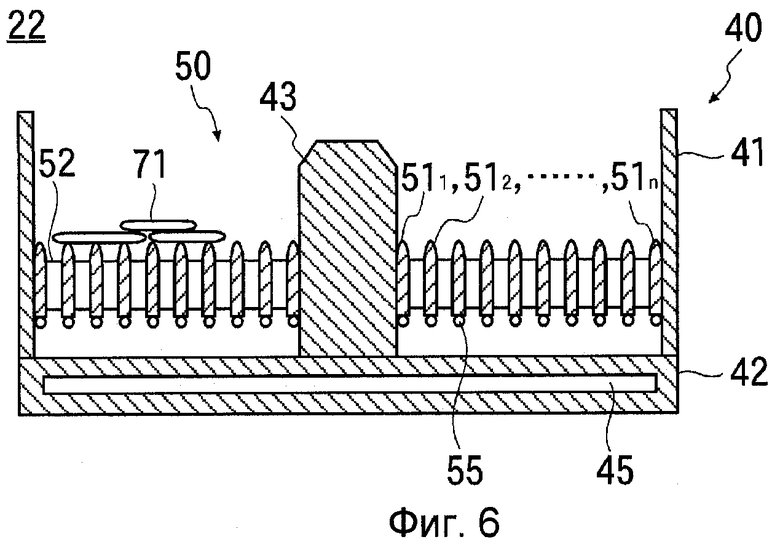

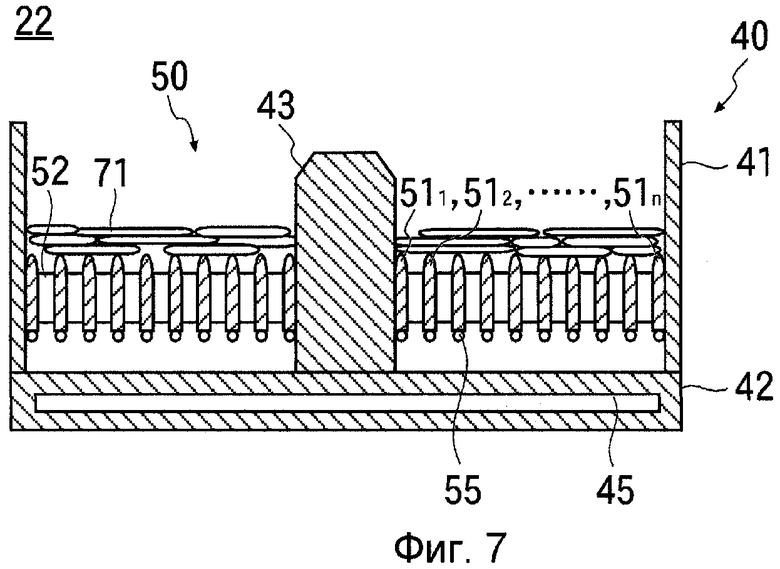

На Фиг.7 показана вторая фигура, иллюстрирующая стадию постепенного охлаждения.

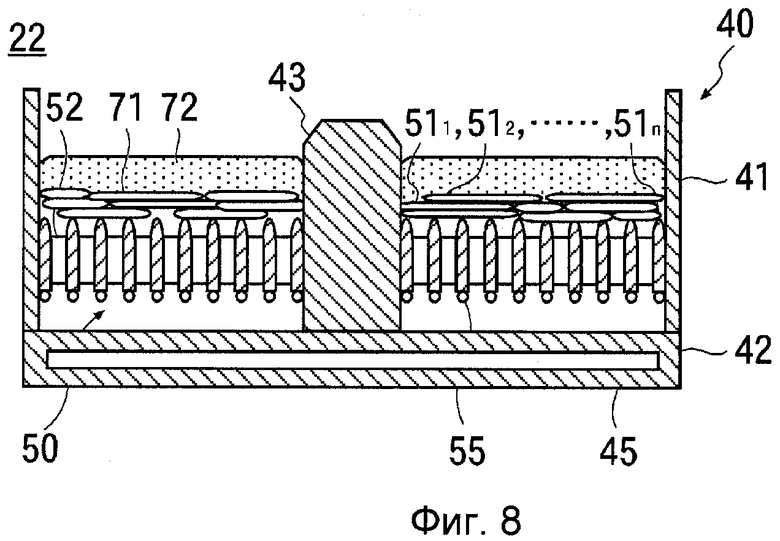

На Фиг.8 показана третья фигура, иллюстрирующая стадию постепенного охлаждения.

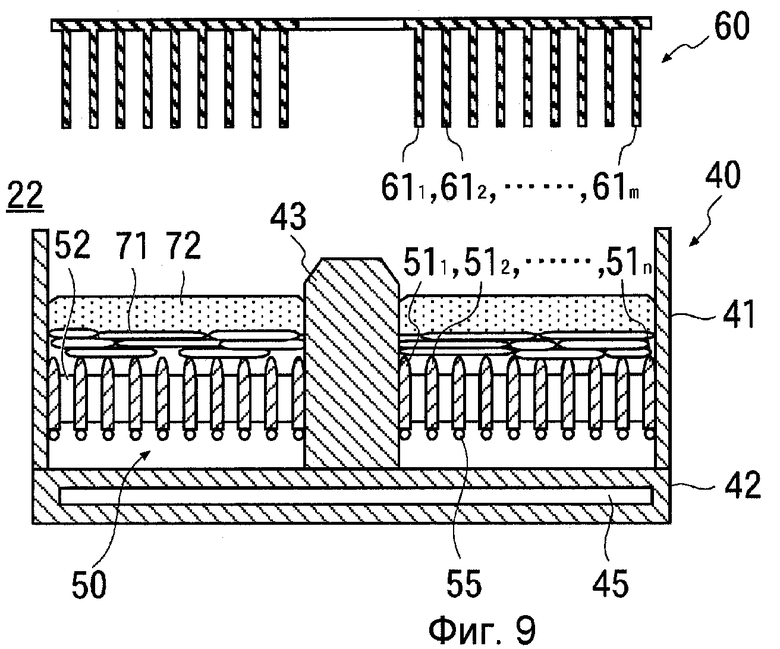

На Фиг.9 показана первая фигура, иллюстрирующая стадию перехода от постепенного охлаждения к быстрому охлаждению.

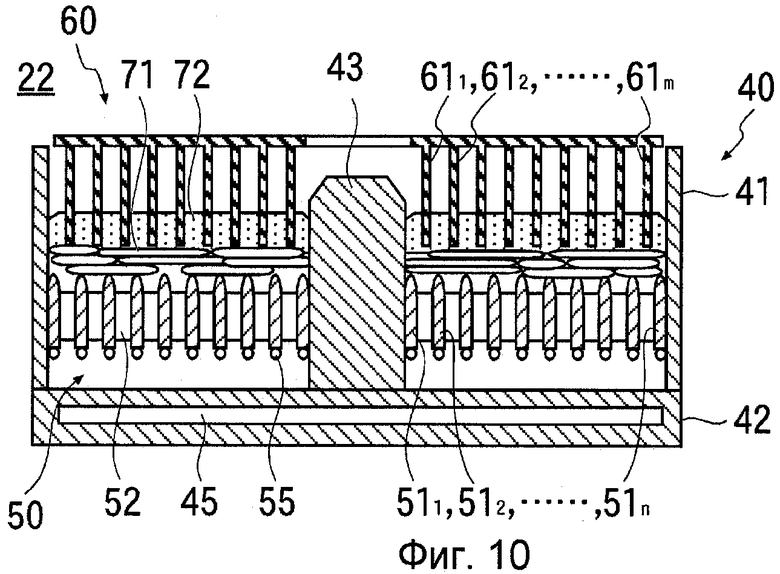

На Фиг.10 показана вторая фигура, иллюстрирующая стадию перехода от постепенного охлаждения к быстрому охлаждению.

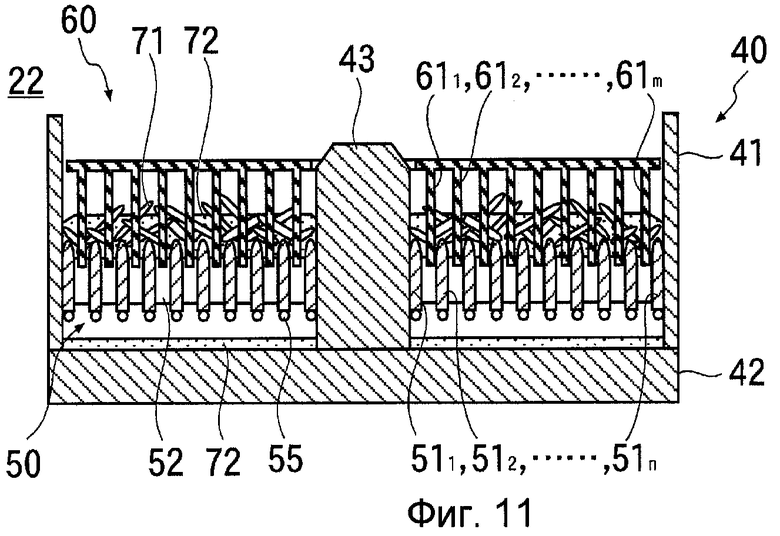

На Фиг.11 показана третья фигура, иллюстрирующая стадию перехода от постепенного охлаждения к быстрому охлаждению.

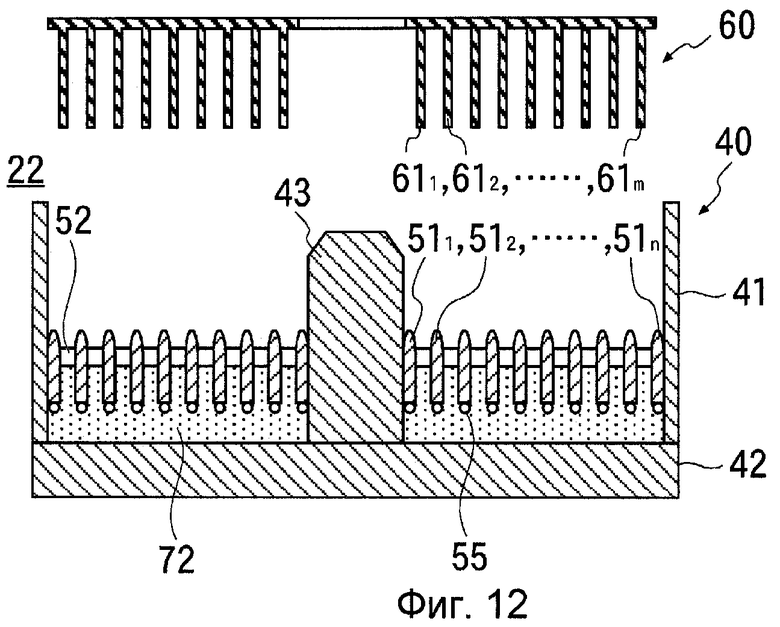

На Фиг.12 показана фигура, иллюстрирующая стадию быстрого охлаждения.

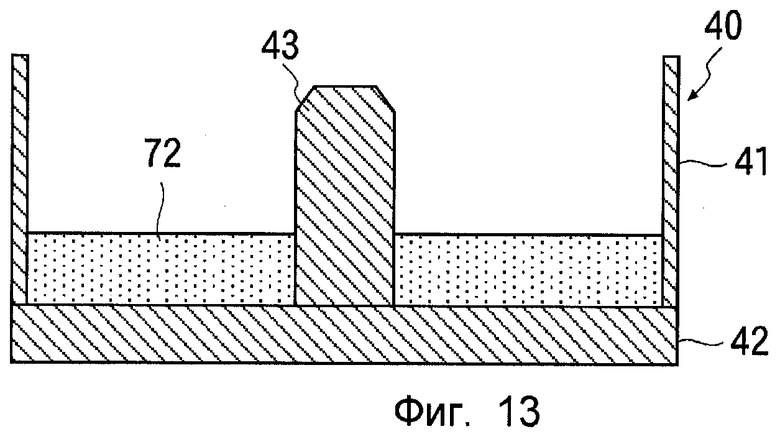

На Фиг.13 показана фигура, иллюстрирующая состояние, в котором дробленые мелкие кусочки извлекают из разливочного устройства.

Объяснение ссылочных позиций

11 - разливочное устройство

21 - тигель

23 - устройство первичного охлаждения

26 - дробильное приспособление

40 - емкость

45, 55 - охлаждающая трубка

50 - гребенчатое приспособление

511-51n - охлаждающие зубцы

60 - вдавливающее приспособление

611-61m - вдавливающие зубцы.

Наилучший способ осуществления изобретения

На Фиг.1 ссылочной позицией 11 обозначается один вариант реализации разливочного устройства по настоящему изобретению, которое включает в себя плавильную камеру 12, накопительную камеру 13 и охладительную камеру 14.

К разливочному устройству 11 подсоединены система 35 вакуумирования и система 36 введения газа. После того как в каждой из камер 12-14 создано разрежение системой 35 вакуумирования, из системы 36 введения газа вводится инертный газ (в данном случае аргон), так что внутри каждой из камер 12-14 создается среда инертного газа.

Накопительная камера 13 соединена с плавильной камерой 12, а охладительная камера 14 соединена с накопительной камерой 13.

На нижних стенках накопительной камеры 13 и охладительной камеры 14 размещены передаточные ролики 32, и на этих передаточных роликах 32 в накопительной камере 13 помещается устройство 22 вторичного охлаждения.

Устройство 23 первичного охлаждения размещено в положении над устройством 22 вторичного охлаждения внутри накопительной камеры 13.

Между плавильной камерой 12 и накопительной камерой 13 размещен желоб 31 для расплава, соединяющий внутренность плавильной камеры 12 и внутренность накопительной камеры 13.

Внутри плавильной камеры 12 размещен тигель 21, причем в этот тигель 21 загружают исходные материалы для спеченного магнита на основе неодима-железа-бора при заданных пропорциях смешивания.

Плавильная камера 12 снабжена нагревателем; и расплав формируется нагреванием и плавлением помещенных внутрь тигля 21 исходных материалов, происходящими около 1400°С в среде инертного газа.

Далее, когда расплав заливают в желоб 31 для расплава путем наклона тигля 21, расплав течет по желобу 31 для расплава и заливается в приемный лоток (промежуточное разливочное приспособление) устройства 23 первичного охлаждения.

Устройство 23 первичного охлаждения включает в себя охлаждающий ролик 25 и дробильное приспособление 26. Охлаждающий ролик 25 имеет канал для воды, через который пропускают охлаждающую воду. Охлаждающий ролик 25 вращается в том состоянии, когда он охлаждается водой. Расплав, залитый в приемный лоток 33, соприкасается с охлаждающим роликом 25 и помещается на охлаждающий ролик 25 за счет его вращения, и переносится, охлаждаясь, в то место, где размещается дробильное приспособление 26.

В это время расплав затвердевает при охлаждении, образуя литую тонкую заготовку в виде тонкого листа. Литая тонкая заготовка сбрасывается с охлаждающего ролика 25 за счет его вращения и падает внутрь дробильного приспособления 26. Толщина литой тонкой заготовки составляет около 0,3 мм.

Внутри дробильного приспособления 26 размещаются два дробильных ролика 27.

С дробильными роликами 27 соединено перемещающее приспособление с тем, чтобы положение одного или обоих дробильных роликов 27 могло изменяться.

Когда два дробильных роликах 27 приводят в тесный контакт и литая тонкая заготовка падает на дробильные ролики 27 в то время, как дробильные ролики приводятся во вращение, литая тонкая заготовка дробится на дробленые мелкие кусочки, близкие по форме к порошку, которые падают под устройство 23 первичного охлаждения.

Когда дробильные ролики 27 разводят или дробильные ролики 27 отводят из того положения, куда падает литая тонкая заготовка, упавшая с охлаждающего ролика 25 литая тонкая заготовка падает под устройство 23 первичного охлаждения, не будучи раздробленной.

В то же время, возможно, чтобы был выполнен обход, и после того, как упавшая с охлаждающего ролика 25 литая тонкая заготовка проходит этот обход, литая тонкая заготовка падает из устройства 23 первичного охлаждения, и литая тонкая заготовка проходит дробильное приспособление 26, не проходя обход, после чего дробленые мелкие кусочки могут падать.

Литая тонкая заготовка и дробленые мелкие кусочки, падающие и поступающие из устройства 23 первичного охлаждения, падают в устройство 22 вторичного охлаждения.

Фиг.5(а) и (b) являются фигурами, предназначенными для иллюстрации устройства 22 вторичного охлаждения, и на Фиг.5(а) показан его вид в плане, а на Фиг.5(b) показан вид в разрезе, выполненном по линии С-С на Фиг.5(а). Устройство 22 вторичного охлаждения включает в себя емкость 40 и гребенчатое приспособление 50.

Фиг.3(а) и (b) являются фигурами, предназначенными для иллюстрации емкости 40, и на Фиг.3(а) показан ее вид в плане, а на Фиг.3(b) показан вид в разрезе, выполненном по линии А-А на Фиг.3(а). Емкость 40 имеет цилиндрическую форму с дном и включает в себя цилиндрическую боковую стенку 41, донную стенку 42, закрывающую один конец боковой стенки 41, и направляющий стержень 43, который предусмотрен вертикально в центральном местоположении донной стенки 42.

Фиг.4(а) и (b) являются фигурами, предназначенными для иллюстрации гребенчатого приспособления 50, и на Фиг.4(а) показан его вид в плане, а на Фиг.4(b) показан вид в разрезе, выполненном по линии В-В на Фиг.4(а). Гребенчатое приспособление 50 имеет множество охлаждающих зубцов 511, 512, …, 51n. Каждый из охлаждающих зубцов 511, 512, …, 51n имеет форму кольца, и они располагаются концентрически, будучи разделены заданным интервалом и взаимно скреплены соединительными пластинами 52.

Внутренний диаметр охлаждающего зубца 511 на самом внутреннем круге установлен большим, чем наружный диаметр направляющего стержня 43, в то время как наружный диаметр охлаждающего зубца 51n на самом наружном круге установлен меньшим, чем внутренний диаметр боковой стенки 41 емкости 40. Гребенчатое приспособление 50 располагается внутри емкости 40 в таком состоянии, что гребенчатое приспособление вставлено через направляющий стержень 43. В том состоянии, когда гребенчатое приспособление 50 располагается внутри емкости 40, каждый из охлаждающих зубцов 511, 512, …, 51n не соприкасается с донной стенкой 42 емкости 40, а между ними образуется пространство. Кроме того, в этом состоянии охлаждающие зубцы 511, 512, …, 51n являются вертикальными относительно донной стенки 42.

Когда находящийся внутри тигля 21 расплав подается в устройство 23 первичного охлаждения и формируется литая тонкая заготовка, дробильные ролики 27 сначала перемещаются так, как описано выше, и литая тонкая заготовка падает в устройство 22 вторичного охлаждения, не будучи раздроблена.

Интервал между охлаждающими зубцами 511, 512, …, 51n установлен более узким (30-100 мм, более желательно 50-70 мм), чем размер литой тонкой заготовки, и литая тонкая заготовка, упавшая внутрь устройства 22 вторичного охлаждения, помещается на охлаждающие зубцы 511, 512, …, 51n таким образом, чтобы накрыть промежутки между охлаждающими зубцами 511, 512, …, 51n.

На Фиг.6 ссылочной позицией 71 обозначается литая тонкая заготовка, помещенная на охлаждающие зубцы 511, 512, …, 51n.

С емкостью 40, в которой размещено гребенчатое приспособление 50, соединен двигатель; и емкость 40 вращается в то время, когда литые тонкие заготовки 71 падают из устройства 23 первичного охлаждения. Гребенчатое приспособление 50 также вращается, следуя вращению емкости 40, и литые тонкие заготовки 71 помещаются все поверх всей периферии охлаждающих зубцов 511, 512, …, 51n. Соответственно, как показано на Фиг.7, верхние стороны охлаждающих зубцов 511, 512, …, 51n покрыты литыми тонкими заготовками 71 без зазора.

Далее дробильное приспособление 26 устанавливают в состояние для дробления литых тонких заготовок путем сужения интервала между двумя дробильными роликами 27; литую тонкую заготовку 71 подают с охлаждающего ролика 25 в дробильное приспособление 26 для дробления; и дробленые мелкие кусочки падают в устройство 22 вторичного охлаждения. Дробленые мелкие кусочки укладываются на литых тонких заготовках 71.

На Фиг.8 ссылочной позицией 72 обозначаются дробленые мелкие кусочки, уложенные на литых тонких заготовках 71.

После того, как находящийся внутри тигля 21 расплав полностью переместится в устройство 22 вторичного охлаждения в виде литых тонких заготовок 71 и дробленых мелких кусочков 72, устройство 22 вторичного охлаждения перемещают из накопительной камеры 13 в охлаждающую камеру 14 путем вращения передаточных роликов 32.

На верхней стороне охлаждающей камеры 14 размещается вдавливающее приспособление 60.

Устройство 22 вторичного охлаждения останавливается под вдавливающим приспособлением 60.

Литые тонкие заготовки 71 помещаются на верхних концах охлаждающих зубцов 511, 512, …, 51n, и поскольку площадь контакта между литыми тонкими заготовками и охлаждающими зубцами 511, 512, …, 51n мала, литые тонкие заготовки 71 и дробленые мелкие кусочки 72 на них постепенно охлаждаются внутри охлаждающей камеры, наполненной инертным газом (постепенное охлаждение). В это время охлаждающую среду подводят по охлаждающей трубке 45, как описано далее. Вдавливающее приспособление 60 имеет множество вдавливающих зубцов 611, 612, …, 61m, как показано на Фиг.9.

Интервал между вдавливающими зубцами 611, 612, …, 61m установлен таким же, как и интервал между охлаждающими зубцами 511, 512, …, 51n, и соответствующие вдавливающие зубцы 611, 612, …, 61m располагаются над положениями промежутков между охлаждающими зубцами 511, 512, …, 51n и охлаждающими зубцами 511, 512, …, 51n.

После того как литые тонкие заготовки 71 и дробленые мелкие кусочки 72 охлаждены до заданной температуры, вдавливающее приспособление 60 опускают так, чтобы привести концы вдавливающих зубцов 611, 612, …, 61m в контакт с литыми тонкими заготовками 71, как показано на Фиг.10, и опускают дальше. В результате, как показано на Фиг.11, вдавливающие зубцы 611, 612, …, 61m вставляют между охлаждающими зубцами 511, 512, …, 51n, дробя литые тонкие заготовки 71, помещенные на охлаждающих зубцах 511, 512, …, 51n (здесь m=n-1, и вдавливающие зубцы 611, 612, …, 61m входят между охлаждающими зубцами 511, 512, …, 51n по одному).

Поскольку литые тонкие заготовки 71 дробятся, превращаясь в дробленые мелкие кусочки 72, которые меньше зазоров между охлаждающими зубцами 511, 512, …, 51n, они продавливаются между охлаждающими зубцами 511, 512, …, 51n вместе с дроблеными мелкими кусочками 72, уложенными на литых тонких заготовках 71, так что они заполняют зазор между нижними концами охлаждающих зубцов 511, 512, …, 51n и донной стенкой 42, и между охлаждающими зубцами 511, 512, …, 51n.

Вдавливающие зубцы 611, 612, …, 61m перемещаются вверх и вниз, и вдавливающие зубцы 611, 612, …, 61m повторно вводятся в зазоры между охлаждающими зубцами 511, 512, …, 51n и извлекаются из них, так что литые тонкие заготовки 71 могут быть полностью раздроблены и соприкасаться с боковыми поверхностями охлаждающих зубцов 511, 512, …, 51n и поверхностью донной стенки 42.

На Фиг.12 показано состояние, при котором вдавливающее приспособление 60 перемещено вверх и извлечено из устройства 22 вторичного охлаждения. В этом состоянии дробленые мелкие кусочки 72 находятся в контакте с донной стенкой 42 и боковыми поверхностями охлаждающих зубцов 511, 512, …, 51n.

Донная стенка 42 и охлаждающие зубцы 511, 512, …, 51n снабжены соответственно охлаждающими трубками 45 и 55. Охлаждающие трубки 45, 55 соединены с холодильником так, чтобы в них могла поступать жидкая охлаждающая среда. В этом варианте реализации в качестве охлаждающей среды используется вода.

Литые тонкие заготовки 71 и дробленые мелкие кусочки 72 не подвергаются быстрому охлаждению в таком состоянии, когда литые тонкие заготовки 71 и дробленые мелкие кусочки 72 помещены на охлаждающие зубцы 511, 512, …, 51n.

Когда дробленые мелкие кусочки 72 охлаждаются в таком состоянии, когда дробленые мелкие кусочки 72 находятся в контакте с донной стенкой 42 и с боковыми поверхностями охлаждающих зубцов 511, 512, …, 51n после того, как вдавливающие зубцы 611, 612, …, 61m вставлены между охлаждающими зубцами 511, 512, …, 51n, донная стенка 42 и охлаждающие зубцы 511, 512, …, 51n охлаждаются, так что находящиеся в контакте с ними дробленые мелкие кусочки 72 быстро охлаждаются.

Охлаждающая трубка 55, предусмотренная на охлаждающих зубцах 511, 512, …, 51n, помещается на нижних концах охлаждающих зубцов 511, 512, …, 51n, и поскольку дробленые мелкие кусочки 72, вдавленные между охлаждающих зубцов 511, 512, …, 51n вдавливающим приспособлением 60, находятся в контакте с боковыми поверхностями нижних концов охлаждающих зубцов 511, 512, …, 51n, они эффективно охлаждаются.

Дробленые мелкие кусочки 72 охлаждаются в состоянии, при котором вдавливающее приспособление 60 выведено из устройства 22 вторичного охлаждения, и когда дробленые мелкие кусочки 72 охлаждаются до около 150°С, гребенчатое приспособление 50 извлекают изнутри емкости 40, как показано на Фиг.13. После этого, когда емкость 40, в которой помещены дробленые мелкие кусочки 72, извлекают из разливочного устройства 11, получают исходный материал для спеченного магнита на основе неодима-железа-бора.

Между тем, в указанном варианте реализации охлаждающие зубцы 511, 512, …, 51n имеют форму колец, и множество этих охлаждающих зубцов 511, 512, …, 51n размещены концентрично. Однако настоящее изобретение этим не ограничивается, и возможно, чтобы множество охлаждающих зубцов были размещены отделенными друг от друга, а литые тонкие заготовки помещались и постепенно охлаждались на них, так что литые тонкие заготовки продавливаются между охлаждающими зубцами после постепенного охлаждения и быстро охлаждаются. Например, может быть предусмотрено множество охлаждающих зубцов в форме плоских пластин, установленных вертикально и параллельно друг другу.

Кроме того, в настоящем изобретении над устройством 22 вторичного охлаждения расположено распылительное приспособление, и литые тонкие заготовки 71 и дробленые мелкие кусочки 72 распыляют на устройство 22 вторичного охлаждения так, чтобы они могли размещаться равномерно.

Поскольку толщина полученной в настоящем изобретении литой тонкой заготовки 71 мала, величина скорости охлаждения вблизи точки затвердевания составляет около 1000°С/с или более, так что фазы Nd2Fe14B в качестве магнитных фаз получаются непосредственно из жидкой фазы без образования γ-Fe в качестве первичных кристаллов, и может быть получен слиток, свободный от фаз α-Fe. Кроме того, величина скорости охлаждения сброшенных с охлаждающего ролика 25 литых тонких заготовок 71 (то есть величина скорости вторичного охлаждения) может быть замедлена, и поскольку распределенное состояние богатых R фаз может контролироваться путем регулирования того периода времени, за который литые тонкие заготовки 71 продавливаются между охлаждающими зубцами 511, 512, …, 51n с помощью толкающих зубцов 611, 612, …, 61n, возможно широкомасштабное производство сплавов для магнитов сильно намагниченного типа и до магнитов с высокой магнитной коэрцитивной силой. Кроме того, поскольку длительность охлаждения может быть в целом сокращена, повышается производительность.

Поскольку скорость затвердевания является более высокой по сравнению со слитком толщиной около 30 мм, полученным в системе, в которой разливка осуществляется с использованием обычной литейной формы, богатые Nd фазы, входящие в состав литых тонких заготовок 71 и дробленых мелких кусочков 72, тонко распределены.

Эта богатая Nd фаза становится жидкой во время спекания в процессе производства магнита, что способствует повышению плотности благодаря так называемому жидкофазному спеканию. Далее, в спеченном магните богатая Nd фаза способствует повышению магнитной коэрцитивной силы путем магнитного экранирования магнитных фаз Nd2Fe14B. По этой причине, когда богатые Nd фазы более тонко и равномерно распределены в являющемся исходным материалом сплаве, состояние дисперсного распределения также улучшается даже в состоянии тонкого порошка, раздробленного на стадии производства магнита, что служит улучшению магнитных характеристик.

Кроме того, в магните на основе неодима, который может использоваться в настоящем изобретении, могут быть улучшены жаростойкость и экономическая эффективность за счет добавления к исходным материалам кроме Nd еще и Dy или Pr так, чтобы частично заменить Nd.

Кроме того, во многих случаях часть Fe может быть заменена Со или другим переходным элементом-металлом, который обладает эффектами повышения температуры Кюри и улучшения коррозионной стойкости.

В дополнение, вместо Nd может использоваться R, а вместо Fe может использоваться Т. В этом случае фаза Nd2Fe14B заменяется на фазу R2T14B, и богатая Nd фаза может быть выражена как богатая R фаза.

Поведение богатых R фаз в литой тонкой заготовке 71 во время разливки будет объяснено более подробно. А именно богатые R фазы выталкиваются с поверхностей раздела при затвердевании (фронтов кристаллизации) вместе с ростом фаз R2T14B в качестве основных фаз во время охлаждения на охлаждающем ролике 25, и богатые R фазы получаются в чешуйчатом виде внутри кристаллических зерен фаз R2T14B, в особенности формируясь на границах зерен.

Температура плавления богатых R фаз составляет около 660°С, например, на тройной диаграмме равновесия Nd-Fe-B, и она значительно ниже по сравнению с температурой поверхности жидкой фазы составляющего магнит сплава. С другой стороны, в условиях разливки способа ЛЛ подобно настоящему изобретению средняя температура литой тонкой заготовки 71 составляет 700°С или более в то время, когда она покидает охлаждающий ролик 25, и богатая R фаза все еще остается в жидкофазном состоянии.

Диффузия атомов в жидкой фазе или через жидкую фазу обычно на несколько порядков величины быстрее по сравнению с явлением диффузии в твердой фазе. Соответственно, вид богатых R фаз в литой тонкой заготовке 71 резко изменяется в зависимости от величины скорости охлаждения литой тонкой заготовки 71 после сбрасывания ее с охлаждающего ролика 25.

Когда величина скорости охлаждения мала, богатые R фазы несколько округляются из-за усадки чешуек с тем, чтобы уменьшить энергию межфазного взаимодействия между богатыми R фазами и материнской фазой. Кроме того, с понижением температуры увеличивается концентрация R в богатых R фазах и уменьшается объемная доля богатых R фаз.

С другой стороны, в случае, когда величина скорости охлаждения велика, существует тенденция к состоянию с более высокой температурой сразу после сброса с ролика до застывания; то есть состояние чешуек сразу после затвердевания сохраняется в неизменном виде, и в дополнение к первичной чешуйке в строении на разрезе литых тонких заготовок 71 также ясно распознается вторичная чешуйка. В таком случае объемная доля богатой R фазы велика, и концентрация R в богатой R фазе уменьшается.

Например, когда строение в разрезе литой тонкой заготовки 71 наблюдают на отражательном электронном изображении, полученном сканирующим электронным микроскопом, указанное состояние может быть количественно оценено методом отрезка прямой, при котором на полученной в микроскопе фотографии (композиционное изображение) проводят отрезок прямой длиной L, подсчитывают число N точек, в которых этот отрезок пересекает богатые Nd фазы, и определяют среднее расстояние L/N между богатыми R фазами путем деления длины L отрезка прямой на N. Полученная выше величина становится меньше по мере того, как возрастает величина скорости охлаждения после сброса литой тонкой заготовки 71 с охлаждающего ролика 25.

Таким образом, при изменении существующего состояния богатых R фаз оказывается влияние на стадию гидрогенизации и тонкого измельчения в процессе производства магнита, как это рассмотрено ниже, и оказывается влияние на характеристики полученного магнита.

При производстве спеченного магнита обработка путем гидрогенизации с дроблением (обработка ГД) обычно выполняется до выполнения тонкого дробления с использованием дробилки (такой как струйная мельница или тому подобное). Сплав для магнита на основе R2T14B склонен поглощать водород и в особенности склонны поглощать водород богатые R фазы, так что образуется гидрид, вызывая объемное расширение. В результате под воздействием расклинивающего действия объемного расширения и охрупчивания из-за гидрогенизации в сплаве образуются тонкие трещины.

По этой причине, при большой величине скорости охлаждения после сброса литой тонкой заготовки с охлаждающего ролика 25 и при узких интервалах между богатыми R фазами наблюдается тенденция к тонкому растрескиванию. Кроме того, если средний диаметр зерна раздробленных порошковых зерен слишком мал, порошок становится более активным, так что он становится более легковоспламеняющимся в воздушной атмосфере, или же стремится к повышению концентрация кислорода, что вредно для магнитных характеристик полученного магнита. В дополнение, по мере того, как порошок становится тоньше, более вероятно уменьшение степени ориентации при формовке в магнитном поле, что может вызвать проблему, заключающуюся в ухудшении магнитных характеристик, в особенности намагничивания.

По этой причине обычным является отрицательное отношение к сплаву, быстро охлажденному сразу после сброса литой тонкой заготовки 71 с охлаждающего ролика 25, как к являющемуся исходным материалом сплаву для магнитов. Более конкретно, когда величина скорости охлаждения слишком велика, а концентрации R в богатых R фазах слишком низки, реакция гидрогенизации склонна не происходить или происходить слишком медленно, что может вызывать проблему в процессе производства.

Однако в случае, когда формовка в магнитном поле и дальнейшее спекание в вакууме осуществляются с использованием порошка с более тонким распределением диаметром зерен, может быть получен магнит с более тонким распределением диаметров зерен; и может производиться магнит, обладающий большей магнитной коэрцитивной силой. Поэтому литая тонкая заготовка 71 с меньшими интервалами между богатыми R фазами подходят в качестве являющегося исходным материалом сплава для магнита с высокой магнитной коэрцитивной силой, предназначенного для использования, например, в двигателях или тому подобном. Однако, как обсуждается выше, слишком большая величина скорости охлаждения не подходит даже в этом случае, и литая тонкая заготовка 71, имеющая строения, в которых вторичная чешуйчатость богатых R фаз умеренно теряется за счет охлаждения при подходящей небольшой величине скорости охлаждения в высокотемпературном диапазоне после сброса с охлаждающего ролика, является более подходящей.

Когда величина скорости охлаждения литой тонкой заготовки 71 после сбрасывания ее с охлаждающего ролика мала, существует тенденция к увеличению интервалов между богатыми R фазами и к увеличению среднего диаметра зерна дробленых зерен после обработки тонким измельчением. В таком случае степень ориентации более легко возрастает при ориентации в магнитном поле; а значит, сплавы, имеющие такие строения, становятся желательными при производстве магнитов с большой намагниченностью, предназначенных для использования, например, в электродинамических сервоприводах (VCM), которые являются приводами магнитных головок для дисководов жестких дисков (HDD). Как указано выше, согласно способу ЛЛ, состояние распределения богатых R фаз, которое оказывает серьезное влияние на магнитные характеристики, нуждается в контроле. Для этой цели важно контролировать условия охлаждения после того, как литая тонкая заготовка 71 сброшена с охлаждающего ролика. В частности, важно контролировать температуру в высокотемпературном диапазоне температуры плавления богатых R фаз и более.

В настоящем изобретении, когда охлаждение на охлаждающем ролике 25 является первичным охлаждением, а охлаждение литой тонкой заготовки 71 после сброса с охлаждающего ролика 25 является отдельным вторичным охлаждением, величину скорости вторичного охлаждения можно контролировать в настоящем изобретении путем изменения того периода времени, в течение которого литые тонкие заготовки 71 и дробленые мелкие кусочки 72 помещены на охлаждающие зубцы 511, 512, …, 51n, и температуры и расхода охлаждающей воды, протекающей в охлаждающих трубках к охлаждающим зубцам 511, 512, …, 51n. Таким образом, охлаждение может выполняться при величине скорости охлаждения в диапазоне от 50°С/мин до 2×103°С/мин, что ниже температуры солидуса сплава (температура завершения затвердевания = температуре тройной эвтектики).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ НЕОДИМ-ЖЕЛЕЗО-БОР | 2015 |

|

RU2623556C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ НЕОДИМ-ЖЕЛЕЗО-БОР ИЛИ ПРАЗЕОДИМ-ЖЕЛЕЗО-БОР | 2006 |

|

RU2337975C2 |

| СПЛАВ R-T-B-ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ТОНКОДИСПЕРСНЫЙ ПОРОШОК ДЛЯ РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА R-T-B-ТИПА И РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ R-T-B-ТИПА | 2008 |

|

RU2389097C1 |

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА СПЛАВА И СПЛАВА С РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 2007 |

|

RU2389586C2 |

| ЛИТЬЕ ПОЛОСЫ ИЗ НЕСМЕШИВАЮЩИХСЯ МЕТАЛЛОВ | 2008 |

|

RU2453394C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2114205C1 |

| ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ РЕДКОЗЕМЕЛЬНЫЙ ПОСТОЯННЫЙ МАГНИТ | 2006 |

|

RU2389098C2 |

| Устройство для литья лент из цветных металлов и сплавов | 1990 |

|

SU1759537A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОТЕКТИЧЕСКОГО СПЛАВА | 2016 |

|

RU2723343C2 |

Изобретение относится к металлургии, в частности к получению исходного материала для спеченного магнита. Устройство для литья лент содержит тигель 21 с расплавом исходного материала, устройство 23 первичного охлаждения расплава, подаваемого из тигля, и устройство 22 вторичного охлаждения литой тонкой ленты. Устройство 23 первичного охлаждения содержит охлаждающий ролик 25. Расплав подают на охлаждающий ролик, с которого выходит литая лента толщиной около 0,3 мм. Лента поступает в устройство вторичного охлаждения 22, содержащее емкость 40, внутри которой размещено гребенчатое приспособление 50. Лента может также поступать в дробильное приспособление 26, в котором дробится на мелкие кусочки, близкие по размерам к порошку. Ленту укладывают на гребенчатое приспособление 50, а на них помещают дробленые мелкие кусочки 72. Литые тонкие заготовки 71 дробят вдавливающим приспособлением 60. Дробленые мелкие кусочки 72 быстро охлаждаются при контакте с поверхностью нижней стенки 42 и боковыми поверхностями охлаждающих зубцов 511, 512, …, 51n. Богатые Nd фазы или богатые R фазы отжигаются при постепенном охлаждении. Обеспечивается контролируемое охлаждение исходного материала для получения магнита, обладающего высокими характеристиками. 2 н. и 2 з.п. ф-лы, 13 ил.

1. Устройство вторичного охлаждения литых тонких лент из сплава на основе неодима, железа, бора, содержащее емкость, отличающееся тем, что оно снабжено расположенным внутри емкости гребенчатым приспособлением, в котором множество пластинчатых охлаждающих зубцов установлено вертикально с заданным интервалом, вдавливающим приспособлением, имеющим множество вдавливающих зубцов, вставляемых между охлаждающими зубцами гребенчатого приспособления, и охлаждающей трубкой для жидкой охлаждающей среды, размещенной на нижних концах охлаждающих зубцов.

2. Устройство вторичного охлаждения по п.1, в котором емкость выполнена цилиндрической формы с дном, а охлаждающие зубцы выполнены каждый в форме кольца и расположены концентрически.

3. Устройство для литья тонких лент из сплава на основе неодима, железа, бора, содержащее тигель, предназначенный для помещения в него расплава исходного материала, устройство первичного охлаждения, предназначенное для охлаждения расплава, подаваемого из тигля, и образования литой тонкой ленты, и устройство вторичного охлаждения, предназначенное для подачи в него литой тонкой ленты и содержащее емкость, отличающееся тем, что устройство вторичного охлаждения снабжено расположенным внутри емкости гребенчатым приспособлением, в котором множество пластинчатых охлаждающих зубцов установлено вертикально с заданным интервалом, вдавливающим приспособлением, имеющим множество вдавливающих зубцов, вставляемых между охлаждающими зубцами гребенчатого приспособления, и охлаждающей трубкой для жидкой охлаждающей среды, размещенной на нижних концах охлаждающих зубцов.

4. Устройство по п.3, которое дополнительно содержит дробильное приспособление для дробления литой тонкой ленты и образования дробленых мелких кусочков, причем устройство вторичного охлаждения предназначено для подачи в него литой тонкой ленты и дробленых мелких кусочков.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОЙ ЛЕНТЫ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ МЕТОДОМ СПИННИНГОВАНИЯ | 2005 |

|

RU2277995C1 |

| Способ получения металлического волокна закалкой расплава | 1987 |

|

SU1764786A1 |

Авторы

Даты

2012-09-20—Публикация

2008-09-19—Подача