со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 1994 |

|

RU2099163C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АМОРФНЫХ И НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ЛЕНТ ВЫСОКОСКОРОСТНОЙ ЗАКАЛКОЙ РАСПЛАВА | 2012 |

|

RU2538882C2 |

| Способ получения металлических волокон | 1986 |

|

SU1662747A1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 1995 |

|

RU2089335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ПРОКАТКОЙ РАСПЛАВА | 1991 |

|

RU2026137C1 |

| Способ прокатки металла, устройство и валок для его осуществления | 1985 |

|

SU1316723A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2071868C1 |

Изобретение относится к металлургии, к непрерывному литью, а именно - к получению быстрозакаленных металлических волокон и лент. Цель изобретения - расширение сортамента получаемых волокон за счет повышения интенсивности охлаждения. При закалке расплава между двумя валками - кристаллизаторами струю расплава подают на поверхность одного из валков, где формируют слой расплава, а затем осуществляют его прокатку и охлаждение, при этом предварительно создают зону линейного контакта и в процессе получения волокна (ленты) поддерживают ее постоянной в пределах 2...18 мм. 2 ил., 1 табл.

Изобретение относится к металлургии, к непрерывному литью, а именно-к получению металлических волокон закалкой расплава.

Цель изобретения - расширение сортамента получаемых волокон за счет повышения интенсивности охлаждения.

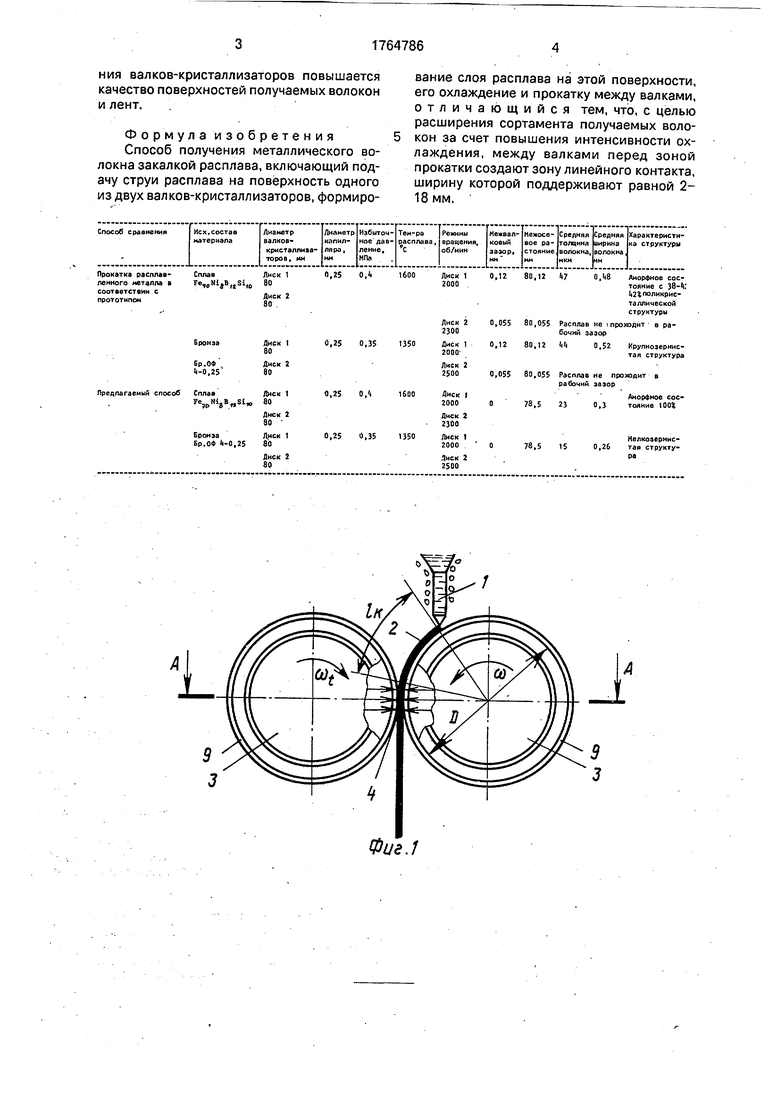

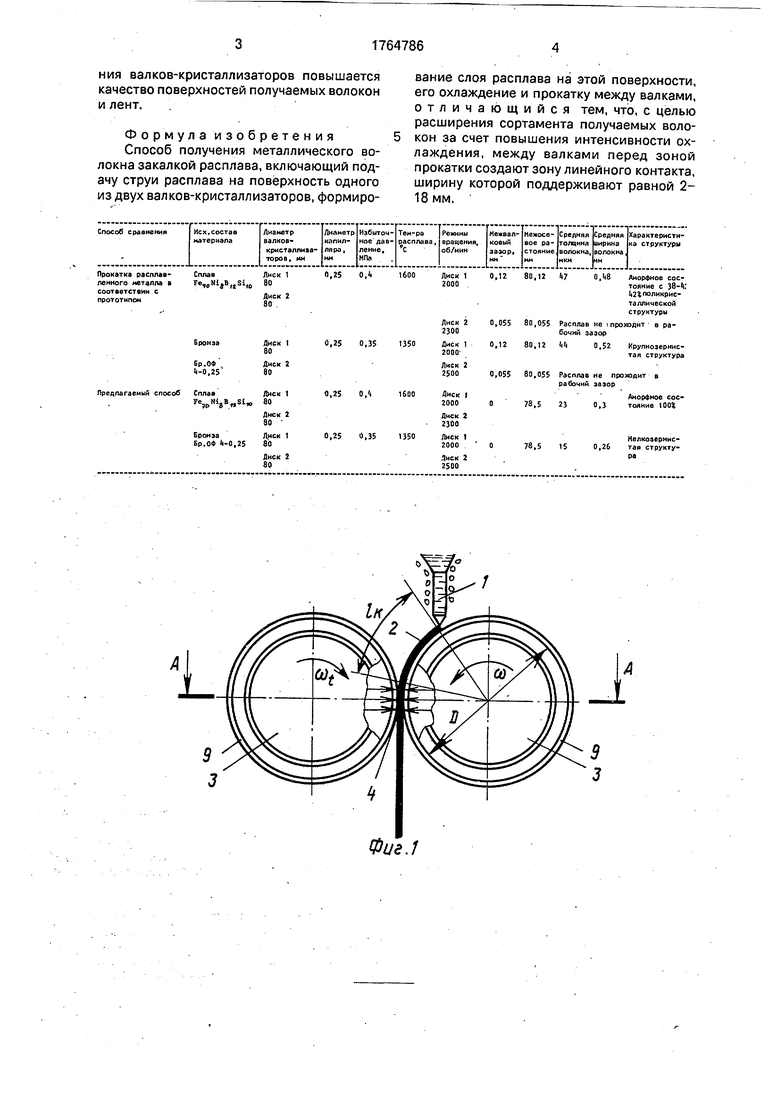

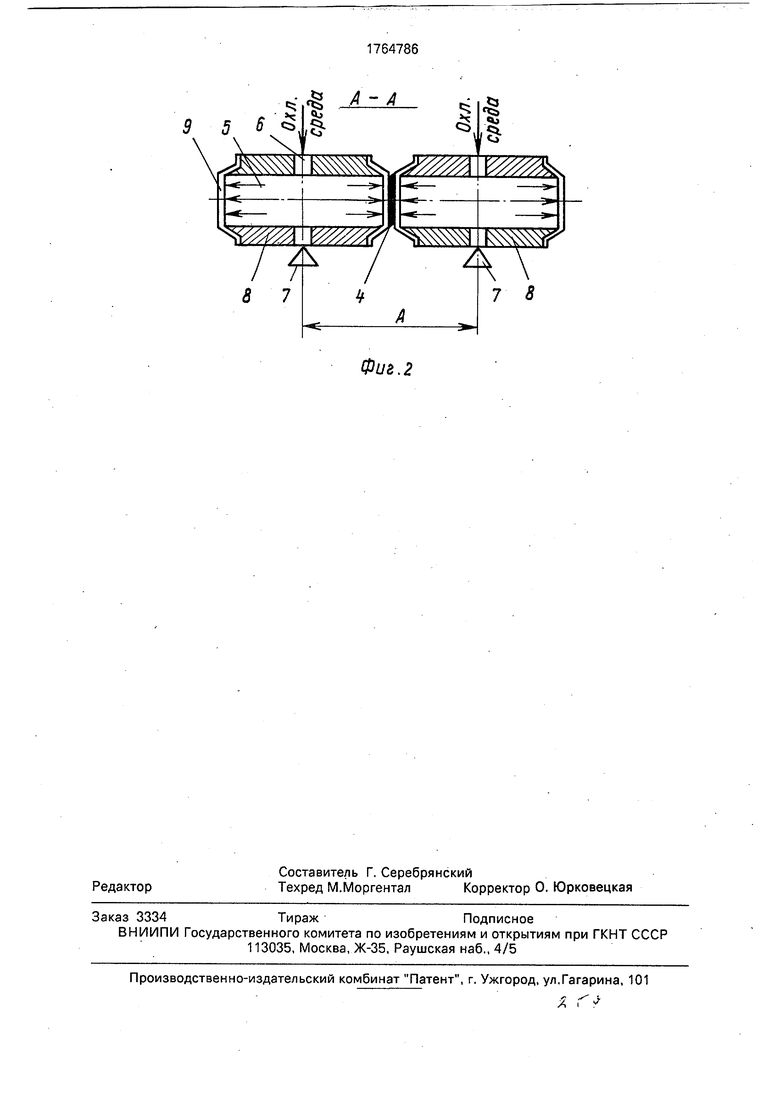

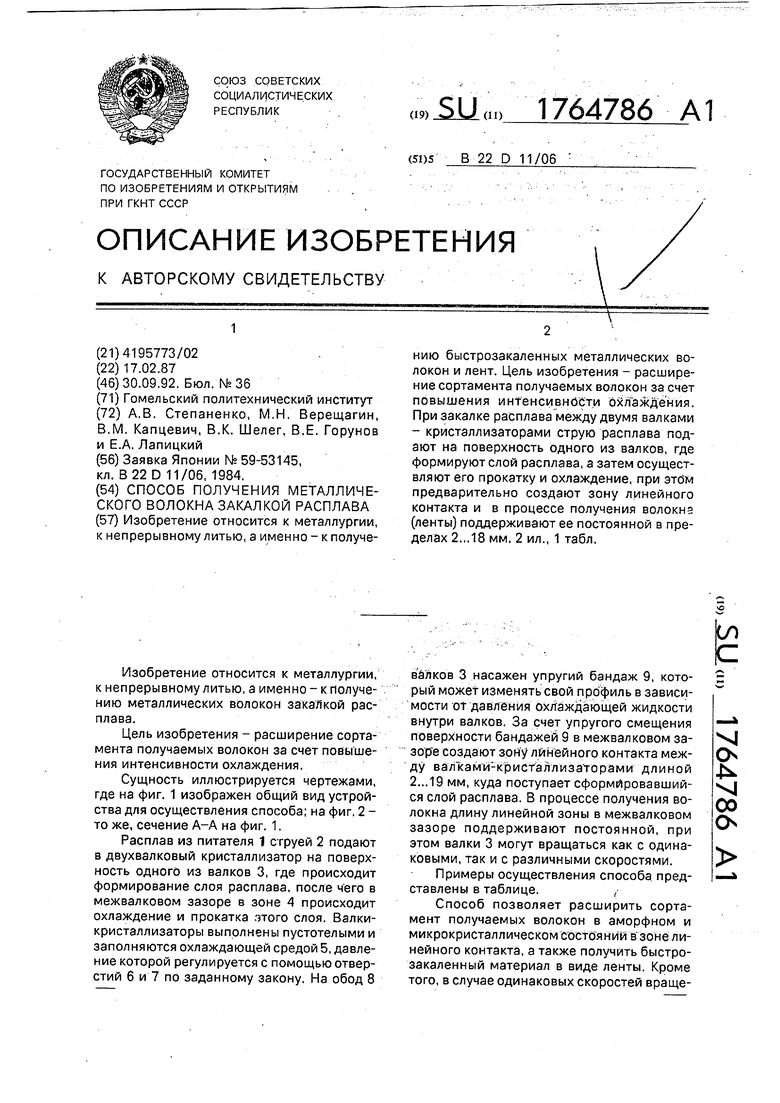

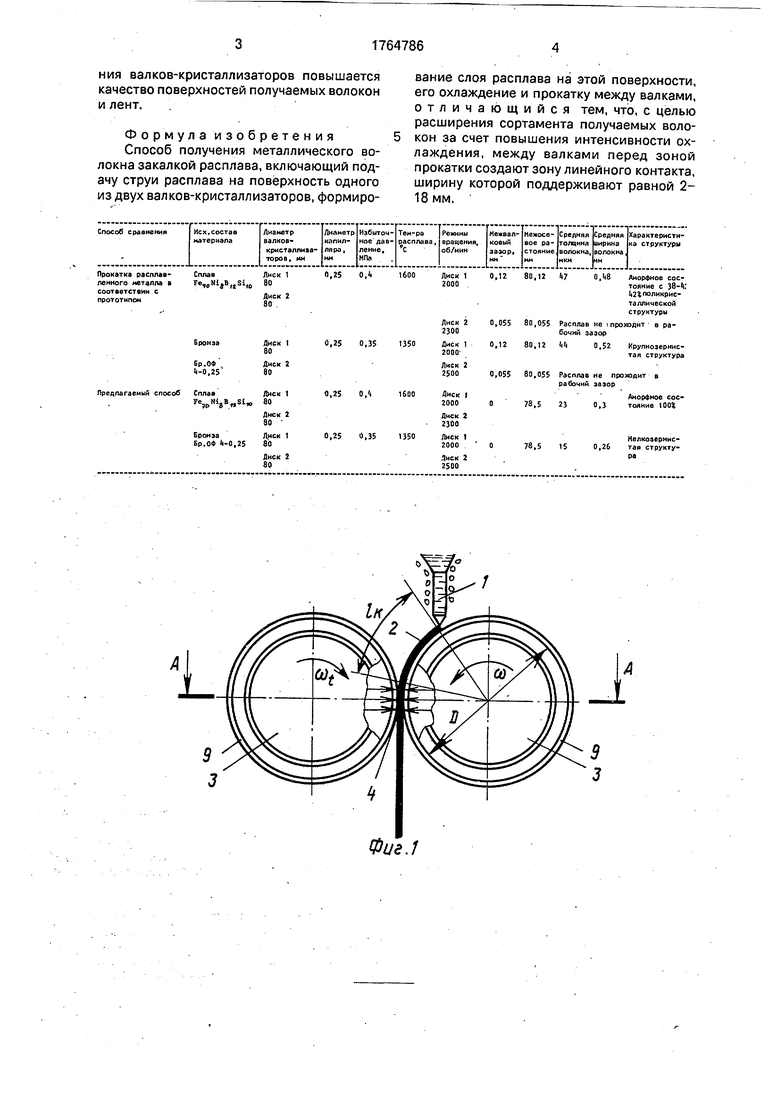

Сущность иллюстрируется чертежами, где на фиг. 1 изображен общий вид устройства для осуществления способа; на фиг. 2 - то же, сечение А-А на фиг. 1.

Расплав из питателя 1 струей 2 подают в двухвалковый кристаллизатор на поверхность одного из валков 3, где происходит формирование слоя расплава, после чего в межвалковом зазоре в зоне 4 происходит охлаждение и прокатка этого слоя. Валки- кристаллизаторы выполнены пустотелыми и заполняются охлаждающей средой 5, давление которой регулируется с помощью отверстий 6 и 7 по заданному закону. На обод 8

валков 3 насажен упругий бандаж 9, который может изменять свой профиль в зависимости от давления охлаждающей жидкости внутри валков. За счет упругого смещения поверхности бандажей 9 в межвалковом за- зор е создают зону линейного контакта между валками-кристаллизаторами длиной 2...19 мм, куда поступает сформировавшийся слой расплава. В процессе получения волокна длину линейной зоны в межвалковом зазоре поддерживают постоянной, при этом валки 3 могут вращаться как с одинаковыми, так и с различными скоростями.

Примеры осуществления способа представлены в таблице.,

Способ позволяет расширить сортамент получаемых волокон в аморфном и микрокристаллическом состоянии вазоне линейного контакта, а также получить быстро- закаленный материал в виде ленты. Кроме того, в случае одинаковых скоростей вращеVI

О

Гь

XI с а

ния валков-кристаллизаторов повышается качество поверхностей получаемых волокон и лент.

Формула изобретения Способ получения металлического волокна закалкой расплава, включающий подачу струи расплава на поверхность одного из двух валков-кристаллизаторов, формирование слоя расплава на этой поверхности, его охлаждение и прокатку между валками, отличающийся тем, что, с целью расширения сортамента получаемых волокон за счет повышения интенсивности охлаждения, между валками перед зоной прокатки создают зону линейного контакта, ширину которой поддерживают равной 2- 18 мм.

Ч1 6 SlЈ

,

&ЯШ

Л

8 7

f$$$$Str

7 В

Фиг. 2

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1987-02-17—Подача