Предлагаемое изобретение относится к области технологии изготовления термостойких материалов, в частности композиционных материалов, и может быть использовано при получении исходных формовочных смесей на основе органического связующего и порошкообразного наполнителя.

Известен способ изготовления термостойкого материала (патент РФ №2136705, МПК C08G 73/18, опубл. 10.09.1999 г.) в виде термостойких полимеров реакцией миграционной сополимеризации бисмалеимида и аминопроизводного в расплаве, в котором в качестве аминопроизводного используют соединение формулы, приведенной в описании, где R'=-СН2-, -О-, -SO2-, простая связь.

К недостаткам аналога относится сложность предварительной подготовки исходных компонентов и отсутствие возможности обеспечения заданной плотности и достаточно высокой термостойкости (порядка 1000°С и выше).

Известен в качестве наиболее близкого способ изготовления термостойкого материала (патент РФ №02028337, МПК C08K 3/30, опубл. 09.02.1995 г.), включающий смешение исходных компонентов полимерного связующего, отвердителя и наполнителя, последующее отверждение и формование. В качестве полимерного связующего в известном способе используют многосложный комплекс полимеров и термостойкий наполнитель.

К недостаткам прототипа относится также сложность предварительной подготовки исходных компонентов и отсутствие возможности обеспечения заданной плотности и достаточно высокой термостойкости (порядка 1000°С и выше).

Задача авторов изобретения заключается в разработке способа изготовления композиционного термостойкого материала, обеспечивающего возможность получения заданной плотности и достаточно высокой термостойкости (порядка 1000°С и выше).

Новый технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в улучшении формуемости в повышении термостойкости, механической прочности, долговечности готового материала за счет получения однородной структуры.

Указанные задача и новый технический результат обеспечиваются тем, что в известном способе изготовления композиционного термостойкого материала, включающем смешение исходных компонентов связующего, отвердителя и наполнителя, последующее отверждение и формование, согласно предлагаемому способу первоначально готовят концентрат, в котором в качестве связующего используют эпоксикремнийорганическую смолу - продукт модификации эпоксидной диановой смолы кремнийорганическими соединениями, в качестве отвердителя - изометилтетрагидрофталиевый ангидрид, в качестве катализатора - (диметиламинометил) фенол, при следующем соотношении ингредиентов - на каждые 100 мас.ч. эпоксикремнийорганической смолы берут:

- 34-36 мас.ч. изометилтетрагидрофталиевого ангидрида,

- 1,8-2,0 мас.ч. катализатора;

с последующим порционным введением в приготовленную массу порошкообразного наполнителя, в качестве которого берут порошкообразный карбид бора, в составе которого содержатся частицы с дисперсностью не более 5 мкм в количестве не менее 35 мас.ч. и не более 160 мкм в количестве 65 мас.ч., при следующем соотношении ингредиентов - на каждые 100 мас.ч. концентрата берут 350-365 мас.ч. порошкообразного наполнителя, а последующие отверждение и формование ведут в ступенчатом режиме сначала при комнатной температуре в течение не менее 12 часов, а затем при 80-90°С в течение 4-6 часов.

Предлагаемый способ поясняется следующим образом.

Первоначально готовят концентрат, в котором в качестве связующего используют эпоксикремнийорганическую смолу - продукт модификации эпоксидной диановой смолы кремнийорганическими соединениями, в качестве отвердителя - изометилтетрагидрофталиевый ангидрид, в качестве катализатора - (диметиламинометил) фенол, при следующем соотношении ингредиентов - на каждые 100 мас.ч. эпоксикремнийорганической смолы берут:

- 34-36 мас.ч. изометилтетрагидрофталиевого ангидрида,

- 1,8-2,1 мас.ч. катализатора.

Затем порционно вводят в приготовленную массу заданную навеску порошкообразного наполнителя, в качестве которого берут порошкообразный карбид бора, в составе которого содержатся частицы с дисперсностью не более 5 мкм в количестве не менее 35 мас.ч. и не более 160 мкм в количестве не менее 65 мас.ч. Экспериментально показано, что при сочетании именно фракций указанной выше дисперсности обеспечиваются требуемые однородность структуры и заданная плотность готового материала.

После приготовления смеси исходных компонентов проводят формование и отверждение, которое ведут в ступенчатом режиме сначала при комнатной температуре в течение не менее 12 часов, а затем при 80-90°С в течение 4-6 часов.

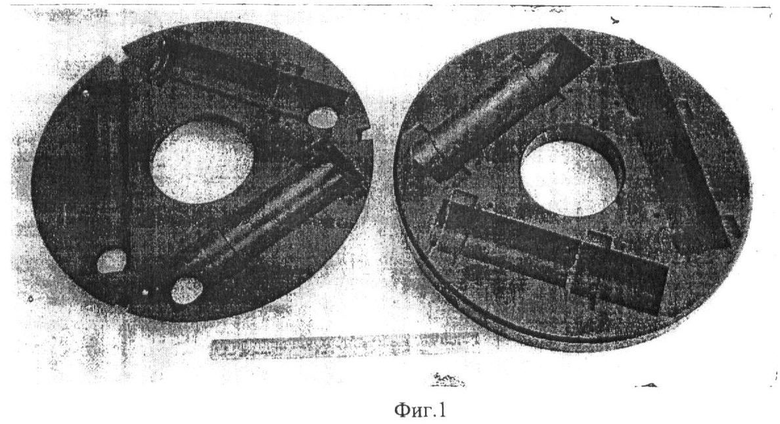

На фиг.1 представлены крупногабаритные детали, в которых достигнуты заданная плотность (1,87-2,02 кг/см3), содержание карбида бора 490 мас.ч., приемлемая разноплотность (не более 5,2%), сложная конфигурация, что говорит в пользу высокой формуемости материала.

Экспериментально было показано, что наиболее высокая термостойкость готового композиционного материала достигается только при заявляемых значениях соотношений ингредиентов. В ходе проведения ступенчатой термообработки процессы формования и отверждения носят плавный характер, формируемая структура характеризуется оптимальной однородностью, готовый материал характеризуется заданной плотностью и термостойкостью.

Таким образом, как это показали экспериментальные исследования, при использовании предлагаемого способа изготовления композиционного термостойкого материала обеспечивается повышение формуемости, термостойкости, механической прочности, долговечности готового материала за счет использования наполнителя разной дисперсности и получения однородной структуры.

Возможность промышленной реализации предлагаемого способа подтверждается следующими примерами.

Пример 1. В лабораторных условиях получение композиционного термостойкого материала осуществляли в форме, куда изначально загружались исходные компоненты в заявляемых пределах соотношений, а формование и отверждение формуемой массы проводили в термошкафу.

Исходную смесь готовят в виде концентрата, в котором в качестве связующего используют эпоксикремнийорганическую смолу (марки СЭДМ-2) - продукт модификации эпоксидной диановой смолы кремнийорганическими соединениями, в качестве отвердителя - изометилтетрагидрофталиевый ангидрид, в качестве катализатора - (диметиламинометил) фенол, при следующем соотношении ингредиентов - на каждые 100 мас.ч. эпоксикремнийорганической смолы берут:

- 34 мас.ч. изометилтетрагидрофталиевого ангидрида,

- 1,8 мас.ч. катализатора.

Затем порционно вводят приготовленную массу (концентрат) в заданную навеску порошкообразного наполнителя, в качестве которого берут порошкообразный карбид бора, в составе которого содержатся частицы с дисперсностью не более 5 мкм в количестве не менее 35 мас.ч. и не более 160 мкм в количестве 65 мас.ч., при следующем соотношении ингредиентов - на каждые 100 мас.ч. концентрата берут 350 мас.ч. порошкообразного наполнителя. В качестве катализатора использован 2-диметиламинометилфенол.

Последующее формование и отверждение формуемой массы проводили в термошкафу в ступенчатом режиме сначала при комнатной температуре в течение не менее 12 часов, а затем при 80-90°С в течение 4-6 часов. Затем нагрев отключали и вынимали готовые образцы.

Пример 2. В условиях примера 1, но соотношения ингредиентов выбрано следующее.

При приготовлении концентрата на каждые 100 мас.ч. эпоксикремнийорганической смолы (марки СЭДМ-3 по ОСТ 6-06-448-95) берут:

- 36 мас.ч. изометилтетрагидрофталиевого ангидрида,

- 2,1 мас.ч. катализатора.

- В качестве катализатора использован 2,4-ди/диметиламинометилфенол.

Затем порционно вводят концентрат в заданную навеску порошкообразного наполнителя, в качестве которого берут порошкообразный карбид бора, в составе которого содержатся частицы с дисперсностью не более 5 мкм в количестве не менее 35 мас.ч. и не более 160 мкм в количестве 65 мас.ч., при следующем соотношении ингредиентов - на каждые 100 мас.ч. концентрата берут 365 мас.ч. порошкообразного наполнителя.

Последующее формование и отверждение формуемой массы проводили в термошкафу в ступенчатом режиме сначала при комнатной температуре в течение не менее 12 часов, а затем при 80-90°С в течение 4-6 часов. Затем нагрев отключали и вынимали готовые образцы.

Пример 3. В условиях примера 1, но соотношения ингредиентов выбрано следующее.

При приготовлении концентрата - на каждые 100 мас.ч. эпоксикремнийорганической смолы (марки СЭДМ-4) берут:

- 35 мас.ч. изометилтетрагидрофталиевого ангидрида,

- 2,0 мас.ч. катализатора (2,4,6-трис/диметиламинометилфенол).

Затем порционно вводят концентрат в заданную навеску порошкообразного наполнителя, в качестве которого берут порошкообразный карбид бора, в составе которого содержатся частицы с дисперсностью не более 5 мкм в количестве не менее 35 мас.ч. и не более 160 мкм в количестве 65 мас.ч., при следующем соотношении ингредиентов - на каждые 100 мас.ч. концентрата берут 358 мас.ч. порошкообразного наполнителя.

Последующее формование и отверждение формуемой массы проводили в термошкафу в ступенчатом режиме сначала при комнатной температуре в течение не менее 12 часов, а затем при 80-90°С в течение 4-6 часов. Затем нагрев отключали и вынимали готовые образцы.

Полученные образцы подвергали испытаниям, результаты которых сведены в таблицу 1.

Как это показали примеры реализации предлагаемого способа, при использовании предлагаемого способа изготовления композиционного термостойкого материала обеспечивается повышение формуемости, термостойкости, механической прочности, долговечности готового материала за счет использования порошков разной дисперснолсти и получения однородной структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2591961C1 |

| СЫРЬЕВАЯ СМЕСЬ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2004 |

|

RU2269497C1 |

| СОСТАВ ДЛЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2043378C1 |

| ТЕРМОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2007 |

|

RU2368635C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2189997C1 |

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2021314C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

| ТЕРМОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2061727C1 |

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2238294C1 |

| ЭМАЛЬ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2011 |

|

RU2472829C1 |

Изобретение относится к области технологии изготовления термостойких материалов. Способ изготовления композиционного термостойкого материала заключается в приготовлении концентрата, в котором в качестве связующего используют эпоксикремнийорганическую смолу, изометилтетрагидрофталиевый ангидрид (отвердитель), (диметиламинометил) фенол (катализатор). Затем порциально вводят в приготовленную массу порошкообразного наполнителя, в качестве которого берут порошкообразный карбид бора, в составе которого содержатся частицы с дисперсностью не более 5 мкм в количестве не менее 35 мас.ч. и не более 160 мкм в количестве 65 мас.ч., при этом на каждые 100 мас.ч. концентрата берут 350-365 мас.ч. порошкообразного наполнителя. Формование и отверждение смеси ведут в ступенчатом режиме сначала при комнатной температуре в течение не менее 12 часов, а затем при 80-90°С в течение 4-6 часов. Технический результат: улучшение формуемости, повышение термостойкости, механической прочности, долговечности готового материала за счет получения однородной структуры. 1 ил., 1 табл., 2 пр.

Способ изготовления композиционного термостойкого материала, включающий смешение исходных компонентов связующего, отвердителя и наполнителя, последующее отверждение и формование, отличающийся тем, что первоначально готовят концентрат, в котором в качестве связующего используют эпоксикремнийорганическую смолу - продукт модификации эпоксидной диановой смолы кремнийорганическими соединениями, в качестве отвердителя - изометилтетрагидрофталиевый ангидрид, в качестве катализатора - (диметиламинометил)фенол, при следующем соотношении ингредиентов:

на каждые 100 мас.ч. эпоксикремнийорганической смолы берут

- 34-36 мас.ч. изометилтетрагидрофталиевого ангидрида,

- 1,8-2,1 мас.ч. катализатора;

с последующим порционным введением в приготовленную массу порошкообразного наполнителя, в качестве которого берут порошкообразный карбид бора, в составе которого содержатся частицы с дисперсностью не более 5 мкм в количестве не менее 35 мас.ч. и не более 160 мкм в количестве 65 мас.ч., при следующем соотношении ингредиентов:

на каждые 100 мас.ч. концентрата берут 350-365 мас.ч. порошкообразного наполнителя, а последующие отверждение и формование ведут в ступенчатом режиме сначала при комнатной температуре в течение не менее 12 ч, а затем при 80-90°С в течение 4-6 ч.

| ТЕРМОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2007 |

|

RU2368635C2 |

| Теплостойкая композиция | 1976 |

|

SU659589A1 |

| Полимерная композиция | 1980 |

|

SU1016337A1 |

| КОМПОЗИЦИЯ НА ОСИОВЕ ЭПОКСИКРЕМНИЙ- ОРГАНИЧЕСКОЙ СМОЛЫ | 0 |

|

SU306149A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

Авторы

Даты

2012-09-20—Публикация

2010-12-06—Подача