Изобретение относится к металлургии, конкретно к прокатному производству, и может быть использовано при получении высокопрочного листового проката из алюминиевых сплавов.

Известен способ изготовления листов и лент из алюминиевых сплавов, включающий получение горячекатаной заготовки, последующую холодную прокатку до заданных размеров и окончательный отжиг [1].

Известный способ не обеспечивает получение высоких прочностных и вязкостных свойств листов.

Наиболее близким аналогом к предлагаемому изобретению является способ производства листов и лент из алюминиевых сплавов, включающий получение горячекатаной плоской заготовки, ее термообработку и последующую холодную прокатку в несколько проходов [2].

Недостаток известного способа состоит в том, что листы и ленты имеют низкие прочностные и вязкостные свойства.

Техническая задача, решаемая изобретением, состоит в повышении прочностных и вязкостных свойств листов.

Для решения технической задачи в известном способе производства листов из алюминиевых сплавов, включающем получение плоской заготовки и последующую продольную холодную прокатку до конечной толщины, согласно изобретению холодную прокатку осуществляют в температурном интервале от -80 и до -196°C с суммарным относительным обжатием 35-99%. Кроме того, в варианте реализации способа после прокатки заготовки до толщины, превышающей конечную толщину листа в 2,8…9,5 раз, производят ее поворот в плоскости прокатки на угол 90°.

Сущность предложенного изобретения состоит в следующем. Эксперименты показали, что эволюция зеренной структуры алюминиевых сплавов в ходе прокатки суммарным относительным обжатием 35-99% при криогенных температурах в интервале от -80 и до -196°C определяется вытягиванием и диспергированием зерен вплоть до наноразмеров, в то время как вклад механического двойникования пренебрежимо мал. Основным видом деформации является {111}<110> дислокационное скольжение. Багодаря образованию большого количества препятствий для перемещения дислокации прочностные свойства листов возрастают. Одновременно с этим измельчение зеренной структуры способствует повышению вязкостных свойств.

Однако если продольную деформацию заготовки осуществлять только в одном направлении, листовой прокат приобретает анизотропию механических свойств: прочностные и вязкостные свойства образцов, вырезанных вдоль прокатки, превышают аналогичные показатели для поперечных образцов. Анизотропия механических свойств сужает возможности применения высокопрочных листов из алюминиевых сплавов.

Для выравнивания механических свойств в продольном и поперечном направлениях после прокатки заготовки до толщины, превышающей конечную толщину листа в 2,8…9,5 раза, производят ее поворот в плоскости прокатки на угол 90°. Поворот заготовки на угол 90° после достижения толщины, превышающей конечную толщину листа в 2,8…9,5 раза, обеспечивает дальнейшее пластическое течение металла в поперечном (по сравнению с начальным) направлением. Это снижает вытянутость зерен микроструктуры, уменьшает строчечность включений, позволяет получить листовой прокат из алюминиевых сплавов с изотропными механическими свойствами.

Экспериментально установлено, что при температуре холодной прокатки выше -80°C или суммарном обжатии менее 35% не достигается диспергирование микроструктуры вплоть до наноразмеров зерен. Листовой прокат имеет недостаточные прочностные и пластические свойства. При температуре холодной прокатки ниже -196°C или суммарном относительном обжатии более 99% вследствие снижения ресурса технологической пластичности имеет место охрупчивание и разрушение прокатываемых листов из алюминиевых сплавов в валках при прокатке или в процессе дальнейшей формовки, что недопустимо.

Если поворот заготовки на угол 90° производить при ее толщине, превышающей конечную менее, чем в 2,8 раза, или более, чем в 9,5 раза, то дальнейшая ее прокатка не обеспечит выравнивания микроструктуры и свойств готовых листов в продольном и поперечном направлениях. В одном случае будут преобладать прочностные свойства «поперек» заключительных проходов, а в другом - «вдоль».

Варианты реализации способа

1. Горячекатаную заготовку из сплава алюминия с магнием (3,5% Mg по массе) толщиной H=40 мм, шириной B=100 мм и длиной L=300 мм погружают в жидкий азот и охлаждают до температуры t=-130°C.

Охлажденную заготовку узкой стороной задают в валки реверсивного стана кварто 800 и осуществляют ее продольную прокатку за 8 проходов с промежуточным охлаждением в толщине 12 мм до исходной температуры -130°C. Прокатку завершают при конечной толщине листа h=8,0 мм. Суммарное относительное обжатие ε составляет:

.

.

Прокатанный лист отпускают при температуре 150°C, вырезают образцы вдоль и поперек направления прокатки и проводят испытания механических свойств:

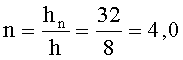

2. Все те же операции, что и в примере 1, только после обжатия заготовки до промежуточной толщины hn=32 мм, которая превышает конечную толщину листа h в n=4 раза:

производят поворот заготовки в плоскости прокатки на угол 90°, после чего продолжают ее многопроходную прокатку до конечной толщины h=8,0 мм с промежуточным охлаждением в толщине 12 мм до исходной температуры -130°C.

Прокатанный лист имеет следующие механические свойства:

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

, раз

, раз

Из данных, представленных в таблице, следует, что при реализации предложенного способа (варианты №2-4, №7-9) достигается повышение прочностных и вязкостных свойств листов из алюминиевых сплавов. Кроме того, поворот заготовки на 90° после достижения ей толщины, в 2,8…9,5 раза превышающей конечную толщину листа (варианты №7-9), обеспечивает повышение изотропности механических свойств.

В случаях запредельных значений заявленных параметров (варианты №1, №5, №6 и №9), а также реализации известного способа (вариант 11, [2]) имеет место снижение прочностных и вязкостных свойств листового проката, возрастает их анизотропия в продольном и поперечном направлениях.

Технико-экономические преимущества предложенного способа состоят в том, что прокатка при криогенной температуре от -80 и до -196°C с суммарным относительным обжатием 35-99% способствует интенсивному измельчению микроструктуры алюминиевых сплавов вплоть до наноструктурных размеров по всей толщине листа, исключению протекания динамического возврата и самопроизвольного разупрочнения. Благодаря этому достигается одновременное повышение прочностных и вязкостных свойств. Кроме того, дополнительный поворот заготовки толщиной, превышающей конечную толщину листа в 2,8…9,5 раза, на угол 90°, обеспечивает уменьшение анизотропии механических свойств листов из алюминиевых сплавов с микрокристаллической структурой.

Благодаря повышению прочностных и вязкостных свойств листов из алюминиевых сплавов достигнуто снижение их толщины и массы на 10-15% при сохранении общей прочности изделия.

Литературные источники

1. Ивао Осаму "Алюминиевая фольга и технология ее производства". "Киндзоку. Киндоки." 1977, 47, №8, р.36-42.

2. Авторское свидетельство СССР №1548259, МПК C22F 1/04, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2484147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ХРОМОМАРГАНЦЕВАНАДИЕВОЙ СТАЛИ | 2004 |

|

RU2281818C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2433191C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2442831C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ СВАРИВАЕМОЙ ХРОМОМАРГАНЦЕВОЙ СТАЛИ | 2011 |

|

RU2455105C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2353441C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2414516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ ТИТАН-АЛЮМИНИЙ | 2015 |

|

RU2614511C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОГО ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2011 |

|

RU2481407C1 |

Изобретение предназначено для повышения качества производимого высокопрочного листового проката из алюминиевых сплавов. Способ включает получение плоской заготовки и последующую продольную холодную прокатку до конечной толщины. Повышение прочностных и вязкостных свойств листов обеспечивается за счет того, что холодную прокатку осуществляют в температурном интервале от -80 и до -196°C с суммарным относительным обжатием 35-99%. После прокатки заготовки до толщины, превышающей конечную толщину листа в 2,8…9,5 раза, производят ее поворот в плоскости прокатки на угол 90°. 1 з.п. ф-лы, 1 табл.

1. Способ производства листов из алюминиевых сплавов, включающий получение плоской заготовки и последующую продольную холодную прокатку до конечной толщины, отличающийся тем, что холодную прокатку осуществляют в температурном интервале от -80 и до -196°C с суммарным относительным обжатием 35-99%.

2. Способ по п.1, отличающийся тем, что после прокатки заготовки до толщины, превышающей конечную толщину листа в 2,8…9,5 раза, производят ее поворот в плоскости прокатки на угол 90°.

| Способ получения полуфабрикатов из алюминиевых сплавов | 1988 |

|

SU1548259A1 |

| Способ обработки листовых материалов из сплавов на основе алюминия | 1980 |

|

SU901339A1 |

| Способ обработки листовых заготовок из сплавов на основе алюминия | 1982 |

|

SU1117337A1 |

| Способ обработки алюминиево-кремниевых сплавов | 1980 |

|

SU899171A1 |

| JP 2000054093 A, 22.02.2000. | |||

Авторы

Даты

2012-10-10—Публикация

2011-07-05—Подача