1

Изобретение относится к обработке металлов давлением, в частности к изготовлению металлической фольги из заэвтектических немодифицированных силуминов, и может быть использовано на заводах по обработке цветных металлов и сплавов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления фольги из заэвтектических немодифицированных силуминов, который включает в себя получение литых гранул, их нагрев и горячую формующую прокатку за один проход при +50-500 С и последующую холодную прокатку с обжатием за проход 25-60 ; и промежуточными отжигами при

i.

Недостатком известного способа является отсутствие ограничения времени выдержки при нагреве гранул перед горячей прокаткой, так как прокатку гранул осуществляют сразу

после нагрева гранул до заданной температуры. В результате, при прокатке гранул наблюдаются высокие нормальные контактные напряжения, что существенно снижает эффективность процесса, и поскольку из-за высокого усилия прокатки гранул требуется более мощное прокатное оборудование, повышается износ валков и в конечном счете снижается качество

10 поверхности горячекатаной ленты.

Кроме того, для прокатки используют гранулы размером 1-8 мм. Несмотря на высокие скорости охлаждения, реализуемые при получении гранул,

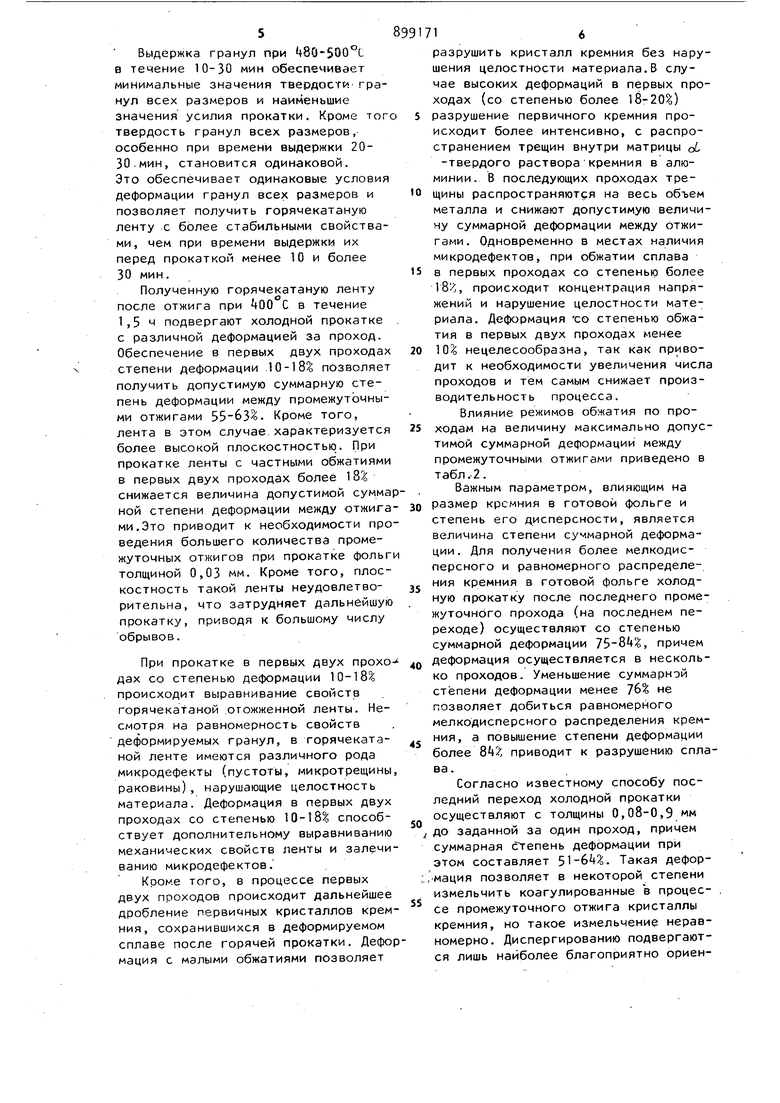

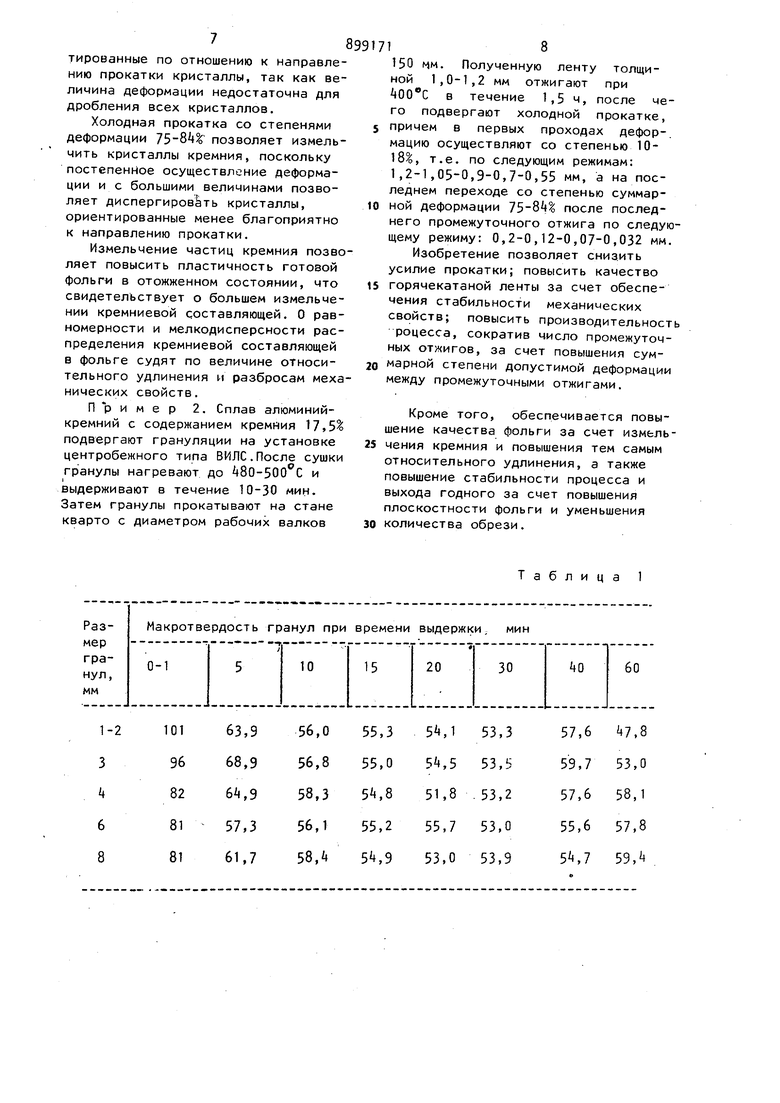

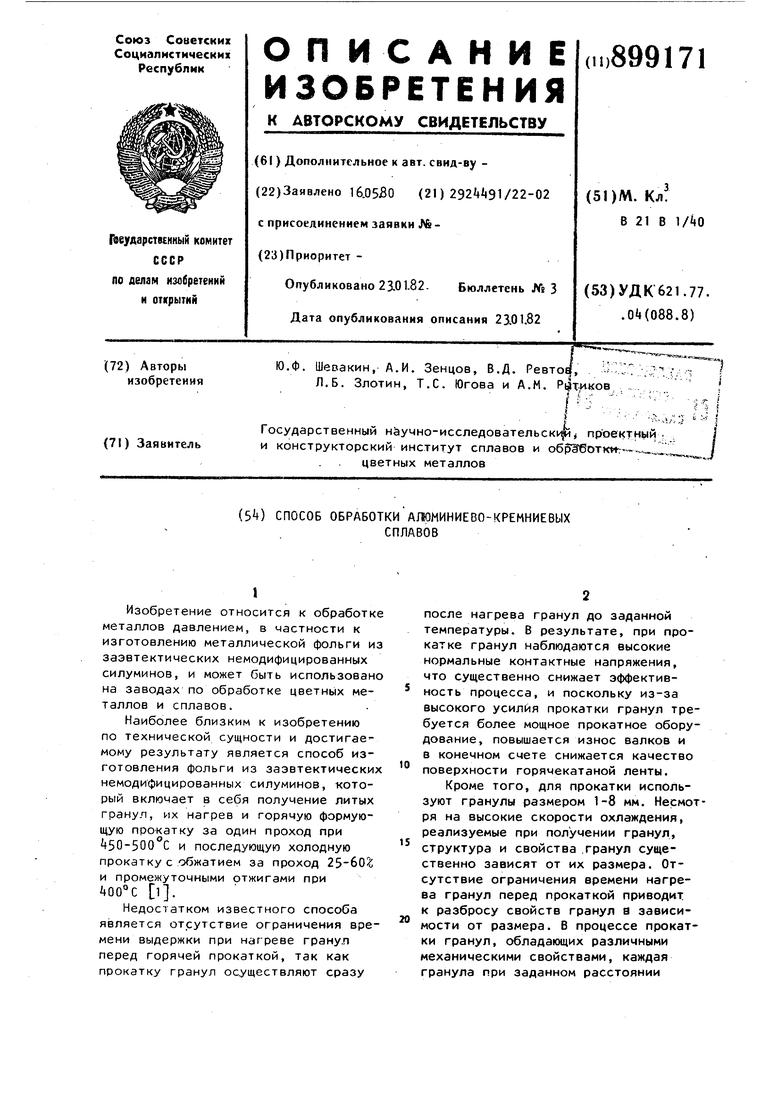

15 структура и свойства .гранул существенно зависят от их размера. Отсутствие ограничения времени нагрева гранул перед прокаткой приводит к разбросу свойств гранул а зависи20мости от размера. В процессе прокатки гранул, обладающих различными механическими свойствами, каждая гранула при заданном расстоянии 3 между валками и при заданной температуре деформируется на различную величину. В результате готовая лента обладает нестабильными механичес кими свойствами как по длине, так и по ширине. Последующая холодная прокатка такой ленты приводит к различной выТяжке по ширине и длине ленты и способствует снижению планшетности и образованию разнотолщинности. Кроме того, в местах, имеющих пониженную пластичность и плотность, наблюдается более интенсивное растрескивание кромки ленты, что приводит к снижению выхода годно го. В результате больших частных обжатий при холодной прокатке в первых проходах снижается планшетность деформируемой ленты и снижается величи на допустимой суммарной деформации между, отжигами из-за снижения механических свойств ленты. Кроме того, холодную прокатку после последнего промежуточног® отжига осуществляют за один проход с толщины 0,09-0,08 м до заданного размера , при этом величина деформации составляет З-б. Поскольку в процессе промежуточного отжига происходит рост и коагуляция кремния в фольге, деформация реализуемая на последнем проходе, не обеспечивает необходимого измельчения и равномерного распределения кремния в готовой фольге, что отрицательно сказывается на эксплуатдци онных свойствах приборов, в которых используется данный материал. Цель изобретения - повышение плас тичности фольги за счет измельчения кремниевой составляющей, улучшения планшетности и повышения величины допустимой суммарной деформации межд промежуточными отжигами, а также снижения усилия горячей прокатки : и повышения стабильности механически свойств горячекатаной ленты. Поставленная цель достигается тем, что согласно способу, включающ му литье гранул, нагрев горячую про катку за один проход и последующую холодную прокатку с промежуточными отжигами при нагреве, гранулы выдер живают при температуре горячей прокатки в течение 10-30 мин, а последующую холодную прокатку осуществля ют с частным обжатием 10-18% в первых двух и 25-60% в после14дующих,причем суммарная степень деформации после последнего промежуточного отжига составляет . Способ осуществляется следующим образом. Гранулы размером 1-8 мм,полученные на установке центробежного типа, нагревают до SO-SOO C и выдерживают в течение 10-30 мин. Затем осуществляют горячую формующую прокатку гранул. Полученную ленту толщиной 1,0-1,2 мм подвергают отжигу при 400±5 С. После отжига ленту деформируют вхолодную, причем в первом и втором проходах величина деформации составляет 10-18%, а в последующих проходах - 22-60%, причем суммарная степень деформации после последнего промежуточного отжига составляет . П р и м е Р 1. Трануль сплава алюминий+18% кремния размером 1-8 мм помещают в печь порциями по 6 кг и нагревают, до 80-500С.При достижении 480-500 С гранулы выдерживали при данной температуре в течение 1-60 мин. Из-за малых размеров (1-8 мм в поперечнике) гранул общепризнанными методами (растяжением, сжатием, кручением и т.д.) невозможно определить прочностные и пластические свойства гранул. Характеристикой, характеризующей качественное изменение свойств гранул, может служить макротвердость, которую определяют на приборе МПТ-3 при нагрузке 200 г. Данные приведены в табл. 1. Как видно из табл. 1, для выравнивания свойств гранул различного размера необходимо выдерживать их при температуре деформации (т.е. t80-500 C) в течение 10-30 мин. Снижение или повышение времени выдержки приводит к различному изменению механических свойств гранул различного размера, что связано с прохождением в них структурных изменений . После выдержки грану в течение различного времени их прокатывают на стане дуо с диаметром валков 170,5.мм при скорости прокатки 2,7 м/мйн. Один из валков стана оснащен точечной месдозой, позволяющей замерять величину нормальных контактных напряжений. 5 Выдержка гранул при U80-500 C в течение 10-30 мин обеспечивает минимальные значения твердости- гранул всех размеров и наименьшие значения усилия прокатки. Кроме тог твердость гранул всех размеров, особенно при времени выдержки 2030.мин, становится одинаковой. Это обеспечивает одинаковые условия деформации гранул всех размеров и позволяет получить горячекатаную ленту с более стабильными свойствами, чем при времени выдержки их перед прокаткой менее 10 и более 30 мин. Полученную горячекатаную ленту после отжига при kQQ С в течение 1,5 м подвергают холодной прокатке с различной деформацией за проход. Обеспечение в первых двух проходах степени деформации .10-18 позволяет получить допустимую суммарную степень деформации между промежуточными отжигами ЗЗ-бЗ. Кроме того, лента в этом случае.характеризуется более высокой плоскостностью. При прокатке ленты с частными обжатиями в первых двух проходах более 18 снижается величина допустимой сумма ной степени деформации между отжига ми.Это приводит к необходимости про ведения большего количества промежуточных отжигов при прокатке фольг толщиной 0,03 мм. Кроме того, плоскостность такой ленты неудовлетворительна, что затрудняет дальнейшую прокатку, приводя к большому числу обрывов. При прокатке в первых двух прохо дах со степенью деформации 10-18 1 происходит выравнивание свойств горячекатаной .отожженной ленты. Несмотря на равномерность свойств деформируемых гранул, в горячекатаной ленте имеются различного рода микродефекты (пустоты, микротрещины раковины), нарушающие целостность материала. Деформация в первых двух проходах со степенью 10-18 ; способствует дополнительному выравниванию механических свойств ленты и залечи ванию микродефектов. Кроме того, в процессе первых двух проходов происходит дальнейшее дробление первичных кристаллов крем ния, сохранившихся в деформируемом сплаве после горячей прокатки. Дефо мация с малыми обжатиями позволяет 716 разрушить кристалл кремния без нарушения целостности материала.В случае высоких деформаций в первых проходах (со степенью более 18-20) разрушение первичного кремния происходит более интенсивно, с распространением трещин внутри матрицы cL -твердого раствора кремния в алюминии. В последующих проходах трещины распространяются на весь объем металла и снижают допустимую величину суммарной деформации между отжигами. Одновременно в местах наличия микродефектов, при обжатии сплава в первых проходах со степенью более 18/;, происходит концентрация напряжений и нарушение целостности материала. Деформация со степенью обжатия в первых двух проходах менее 10 нецелесообразна, так как приводит к необходимости увеличения числа проходов и тем самым снижает производительность процесса. Влияние режимов обжатия по проходам на величину максимально допустимой суммарной деформации между промежуточными отжигами приведено в табл.2. Важным параметром, влияющим на размер кремния в готовой фольге и степень его дисперсности, является величина степени суммарной деформации. Для получения более мелкодисперсного и равномерного распределения кремния в готовой фольге холодную прокатку после последнего промежуточного прохода (на последнем переходе) осуществляют со степенью суммарной деформации , причем деформация осуществляется в несколько проходов. Уменьшение суммарной степени деформации менее 7б% не позволяет добиться равномерного мелкодисперсного распределения кремния , а повышение степени деформации более приводит к разрушению сплава. Согласно известному способу последний переход холодной прокатки осуществляют с толщины 0,08-0,9 мм до заданной за один проход, причем суммарная степень деформации при этом составляет 51-64. Такая деформация позволяет в некоторой степени измельчить коагулированные в процес- . се промежуточного отжига кристаллы кремния, но такое измельчение неравномерно. Диспергированию подвергаются лишь наиболее благоприятно ориентированные по отношению к направлению прокатки кристаллы, так как величина деформации недостаточна для дробления всех кристаллов. Холодная прокатка со степенями деформации позволяет измельчить кристаллы кремния, поскольку постепенное осуществление деформации и с большими величинами позволяет диспергировать кристаллы, ориентированные менее благоприятно к направлению прокатки. Измельчение частиц кремния позво ляет повысить пластичность готовой фольги в отожженном состоянии, что свидетельствует о большем измельчении кремниевой составляющей. О равномерности и мелкодисперсности распределения кремниевой составляющей в фольге судят по величине относительного удлинения и разбросам меха нических свойств. П р и м е р 2. Сплав алюминийкремний с содержанием кремния 17,5% подвергают грануляции на установке центробежного типа ВИЛС.После сушки гранулы нагревают до 480-500 С и выдерживают в течение 10-30 мин. Затем гранулы прокатывают на стане кварто с диаметром рабочих валков 8 18 150 им. Полученную ленту толщиной 1,0-1,2 мм отжигают при ООС в течение 1,5 ч, после чего подвергают холодной прокатке, причем в первых проходах дефор-. мацию осуществляют со степенью 1018%, т.е. по следующим режимам: 1,2-1,05-0,9-0,7-0,55 мм, а на последнем переходе со степенью суммарной деформации после последнего промежуточного отжига по следующему режиму: 0,2-0,12-0,07-0,032 мм. Изобретение позволяет снизить усилие прокатки; повысить качество горячекатаной ленты за счет обеспечения стабильности механических свойств; повысить производительность роцесса, сократив число промежуточных отжигов, за счет повышения суммарной степени допустимой деформации между промежуточными отжигами. Кроме того, обеспечивается повышение качества фольги за счет измельчения кремния и повышения тем самым относительного удлинения, а также повышение стабильности процесса и выхода годного за счет повышения плоскостности фольги и уменьшения количества обрези.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| Способ производства ленты из низкоуглеродистых сталей | 2023 |

|

RU2821127C1 |

| Способ изготовления холоднокатаной нагартованной ленты для производства биметаллических ленточных пил | 1991 |

|

SU1780884A1 |

| Способ обработки полосы из низкоуглеродистой стали | 1981 |

|

SU995925A1 |

| Способ получения ленты из коррозионностойкой стали для лезвий безопасных бритв | 1982 |

|

SU1076155A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| Способ производства ленты из высокоуглеродистых и легированных сталей | 2023 |

|

RU2795066C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ НЕОРИЕНТИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2003 |

|

RU2318883C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2006 |

|

RU2383634C2 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

Таблица

899171

10 Таблица 2

Авторы

Даты

1982-01-23—Публикация

1980-05-16—Подача