Изобретение относится к устройству для обработки бумажных полотен.

Настоящее устройство может быть использовано для тиснения или каландрирования бумажных полотен и, в более общем случае, для любой обработки, включая проход бумажного полотна между двумя прижимными валами.

Известно, что устройства для тиснения используются для тиснения бумажных слоев, которые могут быть соединены вместе давлением и применением клеевых веществ.

Процесс тиснения может быть выполнен для изготовления туалетной бумаги, бумажных полотенец, бумажных салфеток, носовых платков и т.д. Это делает бумагу мягче и улучшает тактильные ощущения при прикосновении к ней, увеличивает толщину слоя, так же как и внешний диаметр бумаги, когда она свернута в рулон, и это предусматривает индивидуализацию бумажного материала с помощью декоративных узоров или других видов декорирования.

Согласно известной технологии вышеупомянутые изделия состоят из одного или более бумажного полотна или слоя, которые раздельно подвергаются тиснению и впоследствии соединяются друг с другом посредством склеивания и прокатывания их между двумя валами противоположного вращения.

Каждый слой, прежде чем он склеен с другим слоем, передают между парой валов, которые соответственно носят название резиновый вал и стальной вал или вал с гравировкой.

Вал с гравировкой снабжен остриями или выступами для образования соответствующих деформаций на бумажном слое до обработки. Практически два бумажных слоя отдельно подвергаются тиснению и соединяются посредством очень тонкого слоя клея между ними. В этом виде тиснения бумажные слои подаются раздельно на два противоположных стальных/резиновых приспособления для тиснения. Клей наносится посредством устройства для склеивания на один из двух бумажных слоев, когда он находится на соответствующем валу с гравировкой. Во время процесса склеивания тисненых слоев к ним прикладывается заданное давление посредством дополнительного вала, называемого прижимным валом или "контактным валом".

Одно из неудобств известных устройств тиснения связано с деформацией валов, между которыми проходит бумажное полотно или слой. Фактически, как показано на фиг.1 (на которой представлены стальной вал или вал с гравировкой “A” и известный резиновый вал “G” известного типа известной конфигурации во время процесса обработки), оба вала имеют тенденцию изгибаться; таким образом, стальной вал должным образом не воздействует на бумажное полотно и приводит к неудовлетворительному процессу тиснения, то есть процессу тиснения, который не пригоден для стандартов высокого качества, предъявляемых в настоящее время рынком, так как характеристики тисненого изделия не являются постоянными.

Чтобы уменьшить упомянутый недостаток, давление, оказываемое резиновым валом, уменьшено, но это приводит к менее выраженному процессу тиснения, то есть к менее глубокому тиснению, и, как следствие, готовое изделие имеет относительно ограниченную толщину. В качестве альтернативы используются очень сложные механические системы, содержащие валы с косой осью, что влечет за собой очень высокие производственные затраты. В качестве еще одной альтернативы используются утолщенные резиновые валы, утолщение которых оптимально только для сильно уменьшенного диапазона значений давлений, ниже или выше которого положительные эффекты утолщения сводятся на нет. Те же самые проблемы могут произойти с каландрами, используемыми для того, чтобы сделать бумагу равномерной толщины и, в общих чертах, во всех тех производственных процессах, которые содержат сжатие бумажного полотна между двумя валами.

Главная цель настоящего изобретения состоит в том, чтобы устранить или по меньшей мере уменьшить вышеупомянутые недостатки.

Эти результаты были достигнуты, согласно настоящему изобретению, обеспечением устройства, имеющего признаки, описанные в п.1 формулы изобретения. Дополнительные признаки настоящего изобретения представляют собой предмет зависимых пунктов формулы изобретения.

Устройство, согласно настоящему изобретению, обеспечивает реализацию системы обработки бумаги, благодаря которой возможно получить готовое изделие, которое соответствует наивысшим стандартам качества. Устройство настоящего изобретения может преимущественно быть использовано для тиснения и каландрирования бумажного полотна и, в общих чертах, в каждом процессе, который содержит прохождение бумажного полотна между двумя валами. Кроме того, настоящее устройство является сравнительно легким в использовании и дешевым, что касается преимуществ, которые оно предлагает, и его характеристики остаются в основном неизменными во время функционирования, и нет необходимости в специальном обслуживании.

Эти и дополнительные преимущества и особенности настоящего изобретения будут лучше понятны из последующего описания с помощью сопровождающих чертежей, приведенных здесь только как практический пример изобретения, но ни в коем случае не для его ограничения, на которых:

фиг.1 изображает стальной или вал "A" с гравировкой и резиновый вал "G" известных устройств для тиснения в обычной конфигурации во время функционирования;

фиг.2 схематично изображает устройство согласно настоящему изобретению во время функционирования;

фиг.3 - схематичный вид сбоку, на котором некоторые детали открыты или опущены, устройства для тиснения, снабженного устройством согласно возможному варианту осуществления настоящего изобретения;

фиг.4 - схематичный вид согласно сечению, которое проходит через оси валов 5, 4 и 2 на фиг.3;

фиг.5 - схематичный вид сбоку каландра, снабженного устройством согласно настоящему изобретению;

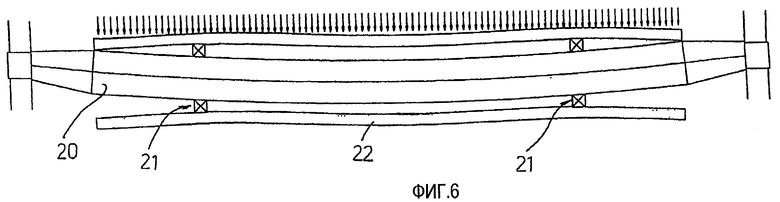

фиг.6 изображает деформацию рубашки (22) во время функционирования;

фиг.7 схематично изображает устройство, согласно альтернативному варианту осуществления настоящего изобретения, во время функционирования.

Как ранее было упомянуто, фиг.1 изображает вариант осуществления вала «A» с гравировкой и резинового вала “G” для известных устройств для тиснения. Валы A и G соединены с рамой устройства для тиснения (не изображена) посредством соответствующих пар концевых подшипников AC, GC. В нерабочем положении продольные оси валов A и G в основном прямые и горизонтальные. Во время функционирования, наоборот, когда вал A с гравировкой подвергается давлению со стороны резинового вала G, продольные оси и внешние поверхности обоих валов A и G изгибаются и принимают такую конфигурацию, которая не подходит для правильного процесса тиснения бумаги, которая проходит между ними. То же самое случается, когда валы, обозначенные ссылочными позициями A и G на фиг.1, представляют собой два гладких вала каландра. В этом случае конфигурация, которую они принимают, не подходит для правильного процесса каландрирования бумаги.

Как показано на фиг.2, устройство, согласно настоящему изобретению, содержит пару перекрывающихся валов 2, 3, имеющих параллельные оси, каждый из которых характеризуется неподвижным центральным валом и внешней рубашкой, надетой на неподвижный вал посредством помещения между односторонними промежуточными подшипниками с низким коэффициентом трения на противоположных сторонах относительно центральной линии неподвижного вала. Упомянутая рубашка образует внешнюю поверхность вала, предназначенную для контакта с бумагой, которая должна быть обработана.

Например, как дополнительно описано далее, упомянутые валы 2, 3 могут быть, соответственно, валом с гравировкой или резиновым валом, которые могут быть использованы в устройстве 1 для тиснения (схематично изображенном на фиг.2 и фиг.3). На фиг.2 стальной вал или вал с гравировкой устройства для тиснения, согласно настоящему изобретению, содержит неподвижный центральный вал 20, жестко соединенный с рамой 10 устройства 1 для тиснения на его концах. Два соединительных элемента с низким коэффициентом трения расположены на валу 20; в примере упомянутые соединительные элементы с низким коэффициентом трения составлены из двух подшипников 21, которые размещены в двух боковых промежуточных зонах, симметрично относительно линии центра вала 20 (линия центра, в дальнейшем определяемая как плоскость, ортогональна к продольной оси неподвижного вала, которая теоретически подразделяет этот вал на две идентичные части). Трубчатая рубашка 22 посажена на упомянутые подшипники и снабжена внешними выступами, благодаря которым достигается тиснение бумажного полотна или слоя, проходящего между валом 2 и соответствующим резиновым валом 3. Упомянутая рубашка 22 свободно вращается вокруг оси неподвижного вала 20. Точно так же резиновый вал 3 содержит неподвижный центральный вал 300, жестко соединенный с соответствующими держателями 83 (описанными далее) на его концах. Два соединительных элемента с низким коэффициентом трения расположены на валу 300. Согласно этому примеру упомянутые соединительные элементы составлены двумя подшипниками 310, которые помещены в две боковые промежуточные зоны, симметрично относительно линии центра вала 300. Покрытая резиной трубчатая стальная рубашка 320, имеющая гладкую внешнюю поверхность, посажена на подшипники 310. Рубашка 320 свободно вращается вокруг оси неподвижного вала 300. Как изображено на фиг.2, подшипники 21 ближе друг к другу относительно концов вала 20, которые поддерживаются рамой 10. Точно так же подшипники 310 ближе друг к другу относительно концов вала 300, которые поддерживаются держателями 83. Другими словами, расстояние между подшипниками 21 меньше, чем общая длина вала 20, и расстояние между подшипниками 310 меньше, чем общая длина вала 300.

Фиг.2 изображает результат давления, оказанного валом 3, которое определяет изгиб неподвижных валов 20 и 300, но в основном не затрагивает форму рубашек 22 и 320, профили которых остаются в основном неизменными. Это происходит потому, что упомянутые подшипники расположены в согласовании с зоной, воспринимающей давление, таким образом, концы рубашек имеют тенденцию к изгибу, вращаясь вокруг центра тех же подшипников, пока промежуточные части рубашек, содержащиеся между подшипниками, имеют тенденцию к изгибу и вращению в противоположном направлении. Поэтому результат изгиба рубашки каждого вала менее заметен, чем в известных устройствах такого типа, вследствие того, что подшипники находятся ближе друг к другу в отношении конфигурации, изображенной на фиг.1.

Кроме того, упомянутые результаты изгиба, включающие концы рубашек, скомпенсированы результатами противоположного изгиба относительно промежуточных частей, причем изгиб концов рубашек противоположен им, включая части рубашек, содержащиеся между подшипниками. Практически деформация рубашек 22 и 320 настолько мала, что она не оказывает отрицательного влияния на процесс тиснения (см. фиг.6). Фиг.3 изображает устройство 1 для тиснения, снабженное устройством, изображенным на фиг.2.

Устройство 1 для тиснения может быть использовано в процессе, в котором множество бумажных полотен или слоев (в данном примере два) подвергаются тиснению и соединяются вместе. Для упрощения чертежей бумажные полотна или слои не представлены.

Как описано ниже, устройство 1 снабжено двумя парами валов для тиснения, и каждый из них состоит из резинового вала 3 и из вала 2 с гравировкой. Пример изображает нижнюю пару 2, 3, которая предназначена для тиснения одного бумажного полотна или слоя; верхнюю пару 2, 3, которая предназначена для тиснения другого бумажного полотна или слоя и во взаимодействии с прижимным или «контактным» валом выполняется склеивание тисненых полотен или слоев. Фиг.3 изображает прижимной или «контактный» вал 7 справа верхнего вала 2 с гравировкой и вал клише слева от того же вала с гравировкой, который распределяет клей по бумажному полотну или слою, перемещающемуся вокруг вала 2 с гравировкой. Согласно известной технологии вал клише получает клей от анилоксового вала 5, расположенного слева, который, в свою очередь, получает клей из резервуара 6. Практически клей, содержавшийся в резервуаре 6, собран анилоксовым валом 5, который передает его вниз по ходу (справа на примере, изображенном на фиг.3), то есть на вал 4 клише, который удерживается на заданном расстоянии от вала 2 с гравировкой, чтобы склеить уже тисненное бумажное полотно или слой, то есть бумажное полотно или слой, которое уже прошло между резиновым валом 3 и верхним валом 2 с гравировкой.

Как показано в примере, изображенном на фиг.3, первое бумажное полотно или слой (на котором выполнялось тиснение нижней парой валов), перемещается справа налево между нижним резиновым валом 3 и нижним валом 2 с гравировкой; после процесса тиснения это бумажное полотно наматывается на нижний вал с гравировкой по часовой стрелке и проходит между нижними и верхними валами 2 с гравировкой. Впоследствии первое бумажное полотно или слой проходит со вторым бумажным полотном или слоем между верхним валом 2 с гравировкой и контактным валом 7. Второе бумажное полотно (на котором выполнялось тиснение верхней парой валов) перемещается справа налево между верхним резиновым валом 3 и верхним валом 2 с гравировкой; упомянутое второе бумажное полотно, после процесса тиснения, наматывается на верхний вал 2 с гравировкой (против часовой стрелки), где оно проклеивается валом 4 клише. Затем второе бумажное полотно или слой проходит между двумя валами 2 с гравировкой и соединяется с первым бумажным полотном, которое поступает с нижней пары валов и следует снизу вверх, проходя между верхним валом 2 с гравировкой и контактным валом 7, что завершает соединение двух бумажных полотен.

Верхний вал 2 с гравировкой управляется соответствующим электродвигателем 9, с которым он соединен посредством ремня 92, как будет описано далее. Упомянутый электродвигатель 9 установлен на опорной раме 13, которая, в свою очередь, установлена на горизонтальной направляющей 15, на которой рама 13 свободно скользит.

В этом примере также нижний вал с гравировкой соединен с соответствующим двигателем посредством ремня 92; соответствующие нижние опорные рамы обозначены ссылочной позицией 14. Рама 14 также может скользить вдоль горизонтальной направляющей 16.

Контактный вал 7 удерживается головкой шатуна 71, основание которого соединено со шпинделем привода 17. Корпус последнего жестко прикреплен к раме 10. Шатун 71 шарнирно закреплен на промежуточном горизонтальном стрежне 70. Удлинение и, соответственно, сокращение шпинделя привода заставляют контактный вал 7 приближаться к верхнему валу 2 с гравировкой и, соответственно, удаляться от него посредством поворота шатуна 71 вокруг оси горизонтального стержня 70.

Перемещение двух резиновых валов 3 возможно следующим образом. Фактически каждый резиновый вал 3 поддерживается головкой шатуна 83, основание которого соединено со шпинделем привода 38. Корпус каждого привода 38 жестко прикреплен к вышеупомянутой раме 10. Шатун 83 шарнирно прикреплен к промежуточному горизонтальному стрежню 30. Удлинение и, соответственно, сокращение шпинделя привода 38 заставляют резиновый вал 3 приближаться к соответствующему валу 2 с гравировкой или удаляться от него посредством поворота шатуна 83 вокруг горизонтального стержня 30. Кроме того, обеспечены распорные элементы 8 между резервуаром 6 для клея и анилоксовым валом 5, между анилоксовым валом 5 и валом 4 клише, между валом 4 клише и верхним валом 2 с гравировкой, верхним валом 2 с гравировкой и опорной рамой 13 электродвигателя 9 и между нижним валом 2 с гравировкой и опорной рамой 14 соответствующего двигателя. Устройство 4, 5, 6 приклеивания установлено на основной конструкции 31, которая со скольжением перемещается вдоль горизонтальной направляющей 11. Перемещение основной конструкции 31 вдоль направляющей 11 может быть осуществлено посредством привода 19. Последний соединен посредством своего шпинделя с основной конструкцией 31 и посредством его корпуса с (неподвижной) рамой 10 устройства для тиснения. Резервуар 6 для клея, анилоксовый вал 5 и вал 4 клише поддерживаются соответствующими вспомогательными конструкциями 32, 33 и 34. Каждая из упомянутых вспомогательных опорных конструкций 32, 33 и 34 может скользить вдоль горизонтальной направляющей 12, предоставленной основной конструкцией 31 в его верхней области.

Горизонтальный привод 35 размещен и действует между вспомогательной конструкцией 32 и вспомогательной конструкцией 33. Другой горизонтальный привод 36 расположен и действует между вспомогательной конструкцией 33 и вспомогательной конструкцией 34. Кроме того, еще один горизонтальный привод 340 расположен и действует между вспомогательной конструкцией 34 и упомянутой основной конструкцией 31. Как изображено на фиг.3, привод 340 с одного конца соединен с боковой стороной основной конструкции 31 и с другого конца соединен с удлинением вспомогательной конструкции 34. В частности, привод 340 предназначен для того, чтобы выдвинуть вал 4 клише к верхнему валу 2 с гравировкой так, чтобы распорные элементы 8, соединенные с вспомогательной конструкцией 34, могли коснуться выступа 24 (изображенного на фиг.4) верхнего вала 2 с гравировкой и удерживать необходимое расстояние между поверхностью вала 4 клише и поверхностью верхнего вала 2 с гравировкой. Точно так же привод 35 предназначен для того, чтобы удерживать распорные элементы 8, соединенные с вспомогательной конструкцией 32, в контакте с элементом 33; и привод 36 удерживает распорные элементы 8, соединенные с вспомогательной конструкцией 33, в контакте с конструкцией 34.

Все устройство для приклеивания (то есть основная конструкция 31) может быть перемещено посредством привода 19 во время обслуживания машины или замены валов, используемых для процесса тиснения, или чтобы заставить устройство 4, 5, 6 для приклеивания перемещаться от валов 2, 3 (то есть от верхнего вала 2) или приближаться к ним.

Благодаря давлению, оказанному резиновым валом 3 на соответствующий вал 2 с гравировкой, рубашка последнего может быть подвергнута смещению. Применительно к верхнему валу 2 с гравировкой, изображенному на фиг.3, может произойти диагональное смещение вниз и влево рубашки 22 (в результате давления, оказанного валом 3, и в результате давления, оказанного контактным валом 7). Горизонтальный компонент этого перемещения определяет растяжение ремня 92, который, следовательно, перемещает соответствующий электродвигатель 9 (слева в примере), поскольку упомянутый двигатель размещен на опоре 13, которая, в свою очередь, может скользить вдоль горизонтальной направляющей 15. Другими словами, согласно настоящему изобретению удается полностью и автоматически избежать возможного перерастяжения ремня 92 благодаря перемещению устройства 13 вдоль направляющей 15. То же самое случается с нижним устройством для тиснения, где рама 14 также горизонтально подвижна вдоль соответствующей направляющей 16.

Аналогично вышеупомянутый горизонтальный компонент перемещения, которому может быть подвержена рубашка 22 верхнего вала с гравировкой, определяет горизонтальное смещение (влево в примере) устройства 4, 5, 6 для приклеивания, поскольку вспомогательные конструкции 32, 33, 34 могут скользить вдоль направляющей 12, и распорный элемент 8 обеспечен между конструкциями 32 и 33, между конструкциями 33 и 34, и между конструкцией 34 и фланцем 24 рубашки 22.

Вертикальный компонент вышеупомянутого диагонального перемещения не вызывает отрицательных воздействий на функционирование системы, поскольку он совершенно не имеет отношения к положению, к геометрии конструкции и к размеру валов, обычно используемых в устройстве для тиснения. Таким образом, он не требует никакого компенсирующего действия.

Фиг.4 изображает подробности, связанные с соединением некоторых деталей устройства для тиснения согласно настоящему изобретению. В частности, рубашка 22 снабжена соответствующими фланцами 23 на ее концах, на которых установлены два соответствующих подшипника 24. Рубашка 22 получает перемещение от вышеупомянутого ремня 92, который зацепляет один из ее фланцев 23 (фланец справа на фиг.4). Распорные элементы 8, расположенные между валом 4 клише и валом 2 с гравировкой, находятся в контакте с внешней поверхностью подшипников 24.

Таким образом, эксплуатационные режимы остаются оптимальными при любых режимах работы; другими словами, каждый вал 2 с гравировкой получает необходимое давление от соответствующего резинового вала 3 и одновременно он всегда удерживается на необходимом расстоянии от вала 4 клише и правильно управляется соответствующим двигателем.

Фиг.5 схематично изображает каландр с двумя валами, между которыми сжато бумажное полотно или слой (не показано). На этой схеме все различные элементы, которые были представлены, отмечены теми же ссылочными позициями, что и на фиг.2-4, но валы 2, 3 оба являются гладкими стальными валами или стальными валами, покрытыми твердой резиной, поскольку они предназначены для каландрирования бумажного полотна или слоя, а не для его тиснения. Оба вала 2, 3, изображенные на фиг.5, имеют такую же конструкцию, как и описанные ранее, то есть они характеризуются закрепленным центральным валом, на который надета трубчатая рубашка посредством расположения между соединительными элементами с низким коэффициентом трения (например, подшипниками), в котором упомянутая трубчатая рубашка свободно вращается вокруг ее продольной оси и предназначена контактировать с обрабатываемой бумагой. На схеме фиг.5 ссылочные позиции 1 и 10 соответственно обозначают весь каландр и его раму. Если каландр работает в условиях уменьшенного давления между валами 2, 3 (в зависимости от требуемого результата, который должен быть получен на бумажном полотне или слое, проходящем между этими валами), может также быть установлена опора 13 двигателя, который управляет валом 2, и распорный элемент 8 между опорой 13 и фланцем вала 2 может быть опущен. Обе внешних рубашки валов 2, 3 являются гладкими.

Пример, изображенный на фиг.7, отличается от изображенного на фиг.2 тем, что каждый из валов (20) и (300) находится в двух консольных частях, а не в единой части.

Управляющий, командный и контролирующий элементы, действующие на элементы, описанные выше и изображенные на сопровождающих чертежах, известны специалистам в области промышленной автоматики и поэтому они подробно не описаны.

Подразумевается, что чертежи изображают только возможный вариант осуществления изобретения, формы и конфигурации которого могут меняться, однако не отступая от идеи, лежащей в основе изобретения.

Изобретение относится к устройствам для тиснения или каландрирования бумажных полотен, которые могут быть соединены давлением. Устройство содержит пару перекрывающихся валов для прессования бумажного полотна или слоя, проходящего между ними. Каждый вал содержит неподвижный центральный вал, поддерживаемый на концах соответствующим держателем, и надетую на центральный вал трубчатую рубашку посредством размещения между соединительных элементов с низким коэффициентом трения, которые размещены на противоположных сторонах относительно центральной линии оси неподвижного центрального вала так, чтобы рубашка, которая предназначена для контакта с обрабатываемыми бумажными полотнами или слоями, имела возможность свободно поворачиваться вокруг ее продольной оси. Один из валов управляется соответствующим электродвигателем, с которым он соединен посредством ремня. При этом электродвигатель установлен на опорной раме, которая, в свою очередь, установлена с возможностью свободного скольжения на горизонтальной направляющей. Изобретение позволяет обеспечить оптимальные эксплуатационные режимы. 7 з.п. ф-лы, 7 ил.

1. Устройство для обработки бумажных полотен или слоев, содержащее пару перекрывающихся валов (2, 3) для прессования бумажного полотна или слоя, проходящего между ними, причем каждый вал (2, 3) характеризуется неподвижным центральным валом (20, 300), поддерживаемым на концах соответствующим держателем (10, 83), и надетой на неподвижный центральный вал трубчатой рубашкой посредством размещения между ними соединительных элементов (21, 310) с низким коэффициентом трения, которые размещены на противоположных сторонах относительно центральной линии оси неподвижного центрального вала так, чтобы упомянутая рубашка, которая предназначена для контакта с обрабатываемыми бумажными полотнами или слоями, имела возможность свободно поворачиваться вокруг ее продольной оси, отличающееся тем, что один из упомянутых валов (2, 3) управляется соответствующим электродвигателем (9), с которым он соединен посредством ремня (92), при этом упомянутый электродвигатель (9) установлен на опорной раме (13), которая, в свою очередь, установлена с возможностью свободного скольжения на горизонтальной направляющей (15).

2. Устройство по п.1, отличающееся тем, что упомянутые валы (2, 3) являются соответственно стальным валом или валом (2) с гравировкой и резиновым валом (3), предназначенными для устройств для тиснения.

3. Устройство по п.2, отличающееся тем, что содержит второй вал (2) с гравировкой и второй резиновый вал (3), которые предназначены для тиснения другого бумажного полотна или слоя, которые должны быть соединены с предыдущим, при этом второй вал (2) с гравировкой и второй резиновый вал (3) соответственно идентичны первому валу с гравировкой и первому резиновому валу.

4. Устройство по п.3, отличающееся тем, что второй вал (2) с гравировкой и второй резиновый вал (3) предназначены для тиснения другого бумажного полотна или слоя, который должен быть приклеен к предыдущему бумажному полотну или слою посредством устройства для приклеивания (4, 5, 6), содержащего вал клише, при этом упомянутое устройство для приклеивания (4, 5, 6) поддерживается конструкцией (31), по которой устройство для приклеивания может перемещаться горизонтально при горизонтальном перемещении рубашки (22) первого вала (2) с гравировкой, и дополнительно отличается тем, что расстояние между упомянутой рубашкой (22) и упомянутым валом клише остается постоянным.

5. Устройство по п.4, отличающееся тем, что упомянутое устройство для приклеивания (4, 5, 6) содержит резервуар (6), анилоксовый вал (5) и вал (4) клише, расположенные на соответствующих конструкциях (32, 33, 34), выполненных с возможностью скольжения на упомянутой конструкции (31).

6. Устройство по п.4, отличающееся тем, что упомянутая рубашка (22) снабжена фланцами (23), которые снабжены подшипниками (24), предназначенными для контакта с соответствующими распорными элементами (8), предоставленными валом (4) клише упомянутого устройства (4, 5, 6) для приклеивания.

7. Устройство по п.1, отличающееся тем, что рубашки (22, 320) обоих упомянутых валов (2, 3) являются гладкими.

8. Устройство по п.1, отличающееся тем, что упомянутые соединительные элементы (21, 310) с низким коэффициентом трения содержат для каждого неподвижного вала (20, 300) два подшипника, интервал между которыми меньше, чем длина соответствующего неподвижного вала.

| Импульсный вольтметр | 1981 |

|

SU1035527A1 |

| Установка для выделения семян и сока из семечковых плодов | 1977 |

|

SU738588A1 |

| СПОСОБ ЗАЩИТЫ БРОНЕТАНКОВОЙ ТЕХНИКИ | 2008 |

|

RU2373482C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ДВУХСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ТОНКОГО БУМАЖНОГО ПОЛОТНА ИЛИ ПОДОБНОГО ЕМУ МАТЕРИАЛА | 2002 |

|

RU2244628C1 |

| Способ формирования тиснильной пары валов | 1988 |

|

SU1666360A1 |

Авторы

Даты

2012-10-10—Публикация

2008-04-14—Подача