Настоящее изобретение касается способа цинкования погружением стальной полосы, характеризованного в ограничительной части пункта 1 формулы изобретения.

Цинкование погружением непрерывно движущегося стального полосового проката является известной технологией, которая в основном содержит два варианта, в одном из которых полосу, выходящую из цинковальной печи, опускают под углом в ванну жидкого металла, содержащую, по меньшей мере, один металл, предназначенный для цинкования, такой как цинк, алюминий, а затем отклоняют вертикально вверх при помощи ролика, погруженного в упомянутую ванну жидкого металла. В другом варианте полосу отклоняют вертикально вверх на выходе из печи и затем перемещают в вертикальном канале, содержащем расплавленный цинк, удерживаемый за счет магнитной левитации. Ванна жидкого металла представляет собой цинковый сплав с переменными количествами алюминия, магния или марганца. Для упрощения патента описание касается только случая использования сплава цинка и алюминия.

В обоих случаях операция предназначена для выполнения на поверхности стальной полосы сплошного и плотно прилегающего покрытия из жидкой смеси цинка и алюминия, в которой перемещается упомянутая полоса. Кинетика формирования этого покрытия хорошо известна специалистам и раскрыта во многих публикациях, в том числе “Modeling of galvanizing reactions” Georgi et al., “La Revue de Métallurgie-CIT”, октябрь 2004 г. Согласно этому источнику, при контакте с жидкой смесью происходит растворение железа из стальной полосы, которое, с одной стороны, участвует в формировании на поверхности полосы комбинированного слоя соединения Fe2Al3Znx толщиной около 0,1 мкм и, с другой стороны, диффундирует в направлении ванны жидкого металла, пока не образуется сплошной слой Fe2Al3Znx. Слой Fe2Al3Znx служит подложкой для конечного защитного слоя цинка, тогда как растворенное железо способствует образованию в жидкой смеси осаждений, состоящих из железа Fe, алюминия Al и цинка Zn и называемых «штейнами» или «дроссами». Эти осаждения в виде частиц в несколько микрон могут привести к появлению на полосе с покрытием (оцинкованной полосе) поверхностных дефектов, которые могут быть неисправимыми, в частности, если речь идет о стальных полосах, предназначенных для выполнения внешних кузовных элементов автомобиля. Металлурги приложили немало усилий, чтобы ограничить или исключить образование дроссов в ваннах для цинкования. Явление образования дроссов известно специалистам, например, из публикации “Numerical simulation of the rate of dross formation in continuous galvanizing baths” Ajersch et al. В зависимости от температуры ванны жидкого цинка и от содержания в ней алюминия количество железа, которое может раствориться, колеблется в достаточно широких пределах. Когда содержание железа превышает предел растворимости, становятся возможными образование зародышей и рост определенных соединений Fe-Al-Zn. В обычных процессах непрерывного цинкования цинковальная ванна, содержащая жидкую смесь, предназначенную для нанесения на полосу, остается постоянно насыщенной железом, в результате чего все железо, растворенное из полосы и диффундирующее в жидкую смесь, немедленно участвует в локальном образовании дроссов.

Среди средств, предусмотренных для контроля за образованием дроссов или, по меньшей мере, для сокращения их количества в цинковальной ванне, уже давно прибегают к ручному снятию затвердевших частей расплава с поверхности жидкой смеси. Этот способ справедливо считают опасным для операторов, и эту операцию снятия затвердевших частей было предложено механизировать, а затем и роботизировать, как описано в документе JP 2001-064760.

Для удаления дроссов, образующихся в цинковальной ванне, были предложены и другие методы, использующие перелив, откачку или выбросы. Так, в документе ЕР 1070765 описан ряд вариантов цинковальной установки, содержащей, кроме цинковального бака, в котором образуются дроссы, вспомогательный бак, в который удаляют дроссы.

В документе ЕР 0429351 авторы изобретения пошли еще дальше и предложили способ и устройство для создания циркуляции жидкой смеси металла между зоной нанесения покрытия на металлическую полосу и зоной очистки цинковальной ванны, содержащей жидкий цинк, для обеспечения отделения дроссов в зоне очистки и для доставки в зону цинкования жидкой смеси, «содержание железа в которой близко или ниже предела растворимости». Однако, описав действующие физические принципы, этот документ не дает никакого указания, позволяющего специалисту применить эти принципы, в частности, каким образом одновременно контролировать охлаждение при помощи теплообменника и индукционный нагрев одной и той же зоны очистки. Документ не содержит также никакого указания на средство для определения расхода циркуляции жидкого цинка.

Настоящее изобретение призвано предложить способ цинкования погружением стальной полосы в жидкую смесь, в котором контур циркуляции жидкой смеси является термически оптимизированным.

Такой способ можно применять с использованием методики, предложенной в пункте 1 формулы изобретения.

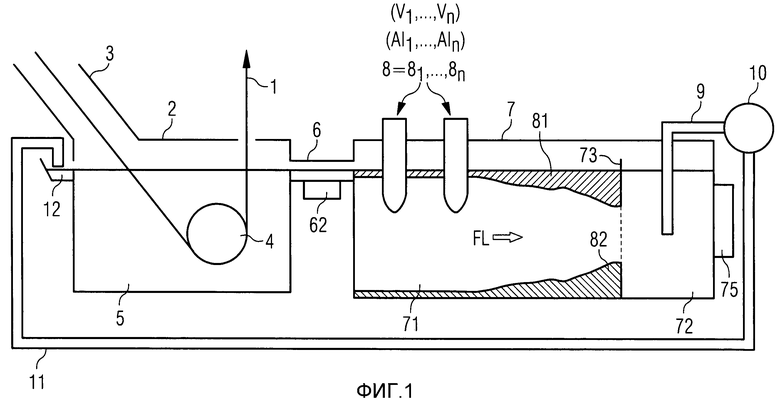

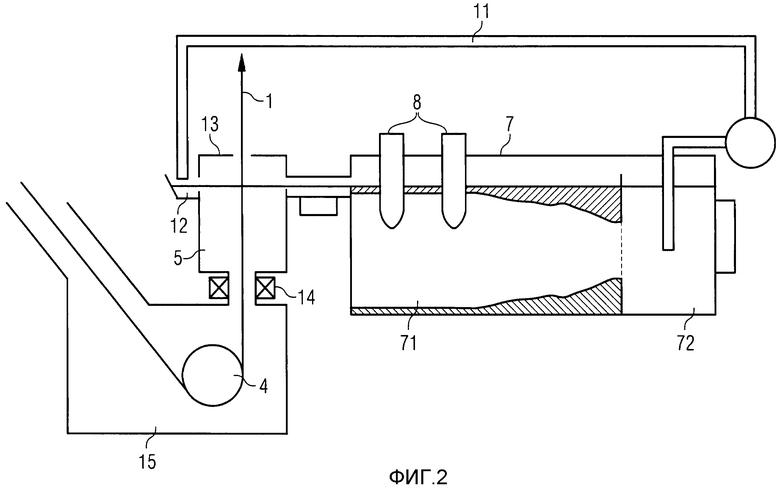

Для более наглядной иллюстрации аспектов предложенного способа в соответствии с настоящим изобретением на фиг. 1 и 2 показана установка для цинкования погружением стальной полосы в жидкую смесь и один из ее вариантов, позволяющих применять предложенный способ.

Фиг. 1 - принципиальная схема установки, в которой применяют предложенный способ.

Фиг. 2 - принципиальная схема варианта установки, в которой применяют предложенный способ.

На фиг. 1 показана принципиальная схема установки для применения способа в соответствии с настоящим изобретением. Стальную полосу (1) подают в установку, в идеальном варианте - непрерывно, вводя ее под углом в цинковальный бак (2) через канал (3) соединения с цинковальной печью (на фигуре не показана и находится перед цинковальным баком). Полосу отклоняют вертикально при помощи ролика (4) и пропускают через жидкую смесь (5) покрытия, содержащуюся в упомянутом цинковальном баке. Отклонение полосы можно осуществлять при помощи горизонтального ролика (4), сопровождающего перемещение полосы. Канал (6) обеспечивает перетекание излишков жидкой смеси в устройство (7) подготовки, содержащее две зоны: первую зону (71), в которой обеспечивают расплавление, по меньшей мере, одного слитка сплава (8) Zn-Al в количестве, достаточном для восполнения жидкой смеси, расходуемой при осаждении на полосу в цинковальном баке и при неизбежных потерях (материальных), и вторую зону (72), находящуюся сразу за первой зоной по направлению потока жидкой смеси (цинковальный бак, затем первая зона, затем вторая зона). Эти две зоны могут находиться в одном баке, как показано на фиг. 1, и в этом случае они разделены разделительным устройством (73), таким как стенка, открытая в своей центральной части, или могут представлять собой два отдельных бака, установленных рядом друг с другом. Между этими двумя отдельными и находящимися рядом баками жидкую смесь можно перемещать при помощи откачки или через соединительный канал. Предпочтительно уровень начала откачки в первой зоне (71) или входной уровень соединительного канала находятся между верхней зоной (81) отделения поверхностных дроссов и нижней зоной (82) осаждения донных дроссов, то есть в центральной трети высоты зоны (71). Действительно, согласно способу в соответствии с настоящим изобретением, на этой центральной высоте устройства подготовки можно выделить промежуточное пространство, свободное от дроссов, между двумя зонами, нижней и верхней, для скапливания (постепенно увеличивающегося по направлению потока (FL)) упомянутых дроссов (81, 82).

Выходящая из цинковального бака жидкая смесь имеет достаточно высокую температуру для плавления слитка. Расход энергии для плавления слитка приводит к охлаждению жидкой смеси, в результате которого образуются поверхностные (81) и донные (82) дроссы, задерживаемые герметичными частями на выходе устройства подготовки (73). Между цинковальным баком и устройством подготовки, например на их соединительном канале (6), можно расположить средство (62) дополнительного охлаждения с эффектом охлаждения за счет расходования слитков. Во вторую зону (72) устройства подготовки проходит очищенная жидкая смесь, которую можно нагреть при помощи средства (75) нагрева, предпочтительно индукционного нагрева. Патрубок (9) отбирает жидкую смесь во второй зоне (72) и в случае, показанном на фиг. 1, при помощи устройства (10) откачки и патрубка (11) обратного потока обеспечивает повторное питание цинковального бака (2) через желоб (12) в зависимости от расхода очищенной жидкой смеси. Устройства, например, такие как системы снятия затвердевших частей или откачки позволяют удалять дроссы из устройства подготовки (первая зона (71)). Предпочтительно первая зона (71) устройства подготовки может содержать перегородки, разделяющие порции жидкой смеси и находящиеся между несколькими слитками (8), последовательно расположенными в направлении потока. Эти перегородки можно выполнить в виде стенки, открытой в своей центральной части, что позволяет концентрировать донные (82) и поверхностные (81) дроссы для каждого слитка в зависимости от содержания в них алюминия.

Что касается процесса плавления слитков, первая зона (71) устройства подготовки предпочтительно содержит несколько слитков (81, 82, …, 8n), по меньшей мере, два из которых имеют разное содержание алюминия, и, по меньшей мере, один из слитков имеет содержание выше, чем требуемое содержание в жидкой смеси в устройстве подготовки. Кроме того, первая зона (71) устройства подготовки содержит средство регулирования расхода плавления, по меньшей мере, двух слитков, предпочтительно путем селективного погружения или извлечения, по меньшей мере, одного слитка в первой зоне (71). Наконец, первый отсек устройства подготовки может содержать средство (6, 62) регулирования заранее определенного понижения температуры (Т2, Т3) жидкой смеси, в которой плавятся слитки, предпочтительно тоже путем селективного погружения или извлечения, по меньшей мере, одного слитка в первой зоне (71).

В свете этого решения непрерывное плавление слитков (8) в устройстве подготовки обеспечивается при общем расходе плавления, по меньшей мере, двух слитков. В этом случае в ванну жидкой смеси предпочтительно одновременно погружают набор из n слитков, при этом каждый из них имеет разное содержание алюминия, при этом, по меньшей мере, один из них имеет содержание алюминия выше, чем требуемое содержание в устройстве подготовки, чтобы установить профиль содержания (или расход плавления), изменяющийся во времени. Само это требуемое содержание определяют на основании измеряемого или оцениваемого расхода алюминия в цинковальном баке в комбинированном слое Fe2Al3Znx, образующемся на поверхности полосы, и в дроссах, образующихся в устройстве подготовки. Предпочтительно расход плавления каждого из n слитков можно также контролировать индивидуально таким образом, чтобы доводить содержание алюминия в устройстве подготовки до требуемого значения, сохраняя при этом общую требуемую скорость плавления.

Непрерывное плавление слитков в устройстве подготовки приводит к локальному охлаждению жидкой смеси со второй температуры (на выходе цинковального бака) до заранее определенной температуры в первой зоне (71) с целью снижения порога растворимости железа и обеспечения локального формирования дроссов в упомянутом устройстве подготовки не выше порога растворимости при заранее определенной температуре. Так называемые «поверхностные» дроссы с высоким содержанием алюминия преимущественно образуются вблизи погруженных слитков с высоким содержанием алюминия, затем всплывают на поверхность, а так называемые «донные» дроссы с высоким содержанием цинка преимущественно образуются вблизи погруженных слитков с низким содержанием алюминия, затем осаждаются на дно.

После образования дроссов рециркуляционный поток жидкой смеси, поступающий в цинковальный бак, при содержании железа, равном порогу растворимости железа при заранее определенной температуре, позволяет ограничить содержание растворенного железа значением ниже порога растворимости при второй температуре.

Таким образом, устройство (7) подготовки может содержать только один бак, состоящий из двух зон (71, 72), разделенных разделительной стенкой (73), при этом первая зона обеспечивает плавление слитков и локализует образование дроссов, а во вторую зону поступает очищенная жидкая смесь. В этом случае вторую зону оборудуют единственным и простым средством (75) индукционного нагрева, обеспечивающим нагрев очищенной жидкой смеси перед ее повторной подачей в цинковальный бак, чтобы замкнуть термический цикл обратного потока в конце пути потока на начало нового потока. Две зоны (71) и (72) могут также находиться в двух отдельных баках, соединенных соединительным каналом.

На фиг. 2 показан вариант принципиальной схемы установки, показанной на фиг. 1, в котором первоначальный цинковальный бак разделен на бак (15) отклонения полосы (без жидкой смеси) и на цинковальный бак (13), содержащий ванну жидкой смеси (5), удерживаемую за счет магнитной левитации. В основном данная установка применяет вариант способа, в котором ванна жидкой смеси (5) удерживается за счет магнитной левитации в цинковальном баке (13), соединенном с устройством подготовки, показанным на фиг.1. Как известно, эффект левитации обеспечивается электромагнитными устройствами (14). Отсек (15) обеспечивает соединение с печью и отклонение полосы (1) при помощи ролика (4).

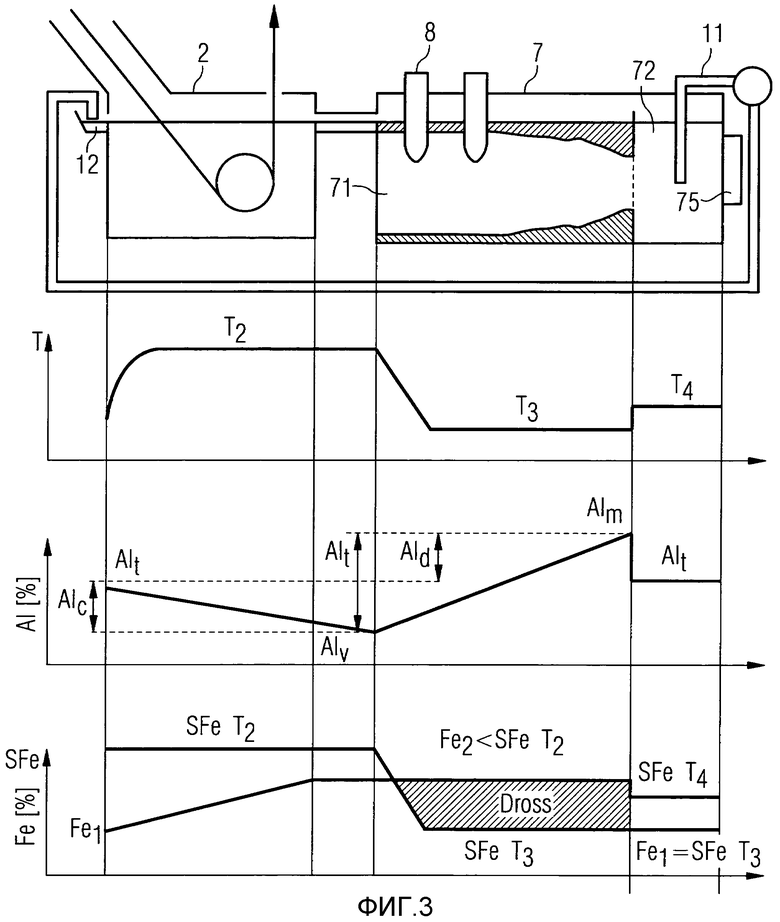

Из соображений ясности и согласно примеру, показанному на фиг. 1, основные параметры способа представлены на фиг. 3.

Фиг. 3 - распределение температур, значений содержания алюминия и растворенного железа в контуре установки.

В верхней части на фиг. 3 показан упрощенный пример установки, показанной на фиг. 1 и содержащей уже упомянутые основные элементы (цинковальный бак 2 и его вход 12 для обратного потока жидкой смеси, слитки 8, устройство 7 подготовки, бак для плавления слитков в первой зоне 71, бак очистки во второй зоне 72 и его выход 11, средство нагрева 75), который позволяет наилучшим образом представить осуществление способа в соответствии с настоящим изобретением.

Под схемой установки показаны также три профиля распределения, - по температуре Т, по содержанию алюминия Al% и по содержанию растворенного железа Fe%, связанному с порогом растворимости железа SFe, - которые получают путем осуществления способа в соответствии с настоящим изобретением. Показанные профили меняются также в зависимости от рассматриваемого места по направлению пути потока от входа 12 цинковального бака 2 до выхода 11 бака 72 очистки. Следует отметить, что выход 11 связан с входом 12 канала обратного потока жидкой смеси, отдельного и противоположного пути потока. Таким образом, изобретение позволяет выравнивать значения профилей между входом и выходом, а также между различными баками на пути потока, чтобы обеспечить замыкание термического цикла, а также точное поддержание требуемых значений содержания алюминия и железа (ниже порога растворимости, соответствующего данной температуре).

Жидкую смесь в цинковальном баке (2) вблизи погружаемой полосы поддерживают при так называемой второй температуре (Т2). На входе (12) цинковального бака (2), отстоящем от зоны погружения, температура может быть ниже второй температуры (Т2), так как связана с выходом 11 бака (72) очистки и с путем обратного потока, где тепловые потери являются неизбежными, хотя и не влияют на процесс. Действительно, при погружении полосы в жидкую смесь цинковального бака предусматривают, чтобы полоса находилась при так называемой первой температуре, более высокой, чем искомая вторая температура (Т2), поэтому упомянутой второй температуры (Т2) можно достичь без труда, поскольку полоса воздействует на ванну жидкой смеси за счет теплопередачи. Кроме того, вторую требуемую температуру (Т2) жидкой смеси на выходе цинковального бака и, следовательно, на входе в первую зону (71) выбирают достаточно высокой, чтобы обеспечить плавление слитков (8).

Расход энергии, необходимой для плавления слитков (8) в первой зоне (71) устройства (7) подготовки, приводит к понижению второй температуры (Т2) жидкой смеси, поступающей из цинковального бака, до требуемого значения, называемого третьей температурой (Т3). Во второй зоне (72) устройства (7) подготовки средство (75) нагрева выдает, в случае необходимости, мощность (ΔP=PZ-PB), которая повышает температуру жидкой смеси с третьей температуры (Т3) до четвертой температуры (T4<Т2), которую приходится выбирать достаточно высокой, чтобы компенсировать потери на пути обратного потока и соблюдать требования температуры на входе (12) цинковального бака. Таким образом, замыкание термического цикла происходит достаточно просто. Термический процесс регулируется только полосой и, в случае необходимости, средством (75) нагрева за счет добавления энергии. Если на выходе бака (72) очистки нет необходимости в добавлении энергии, средство (75) нагрева отключают.

Между входом (12) и выходом цинковального бака (2) в направлении первой зоны (71) содержание алюминия (Al%) в жидкой смеси понижается (Alc) в зависимости от интенсивности потери в комбинационном слое и переходит от первого значения содержания (Alt) (содержание алюминия в жидкой смеси после расплавления слитков в устройстве подготовки и затем за счет очистки (вторая зона 72) и обратного потока, то есть содержания алюминия в жидкой смеси, направляемой на вход (12) цинковального бака) к второму значению содержания (Alv) на выходе цинковального бака (2). После прохождения выхода цинковального бака (2) управляемое плавление слитков обеспечивает повышение (All) содержания (или расход на единицу времени) алюминия до значения содержания (Alm) в жидкой смеси на выходе первой зоны (71). Вместе с тем, это последнее содержание (Alm) следует рассматривать как виртуальное, так как одновременно с добавлением алюминия из слитков часть алюминия неизбежно расходуется при появлении дроссов, что приводит к реальному снижению (Ald) содержания алюминия в зависимости от расхода до значения содержания алюминия (Alt) в баке очистки (вторая зона 72), соответствующего (и равного) содержанию алюминия на входе 12 обратного потока в цинковальный бак.

В цинковальном баке (2) под действием колебаний температуры и содержания алюминия порог растворимости железа (SFe) в жидкой смеси является почти стабильным в значении (SFe T2) при второй температуре (Т2), затем значительно понижается до значения (SFe T3) при третьей температуре (Т3) в зоне плавления слитков и снова претерпевает повышение до значения (SFe T4) при четвертой температуре (Т4) в зоне средства (75) нагрева до возвращения в цинковальный бак (2).

Что касается содержания железа (Fe%) в жидкой смеси, то оно повышается в цинковальном баке (2) до уровня, остающегося ниже порога растворимости железа (SFe T2) в жидкой смеси при второй температуре (Т2) и сохраняется на этом уровне вплоть до осаждения дроссов в первой зоне (71) плавления слитков, достигая затем значения, равного порогу насыщения железом (SFe T3) жидкой смеси при третьей температуре в этой первой зоне. Заштрихованная зона (Dross) диаграммы между кривыми изменения содержания железа (Fe%) и порога растворимости железа (SFe) в жидкой смеси позволяет выявить область осаждения дроссов. В конечном счете, во второй зоне (72) очистки порог растворимости железа (SFe) жидкой смеси повышается до более высокого значения (SFe T4) при четвертой температуре (Т4) (более высокой, чем в первой зоне 71). При этом локально избегают осаждения дроссов, чтобы жидкая смесь в баке очистки оставалась очищенной и могла быть возвращена к входу цинковального бака (2), не содержащего никаких дроссов.

К описанию прилагаются также фигуры, дополняющие предыдущие фигуры и позволяющие лучше представить и понять способ в соответствии с настоящим изобретением.

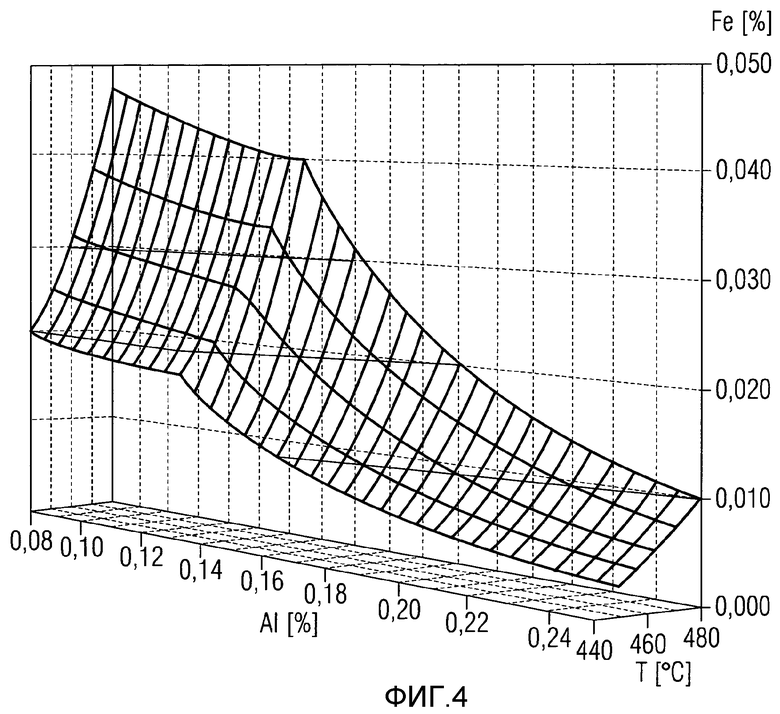

Фиг. 4 - диаграмма растворимости железа (Fe%) в жидкой смеси в зависимости от температуры (Т) и от содержания алюминия (Al%).

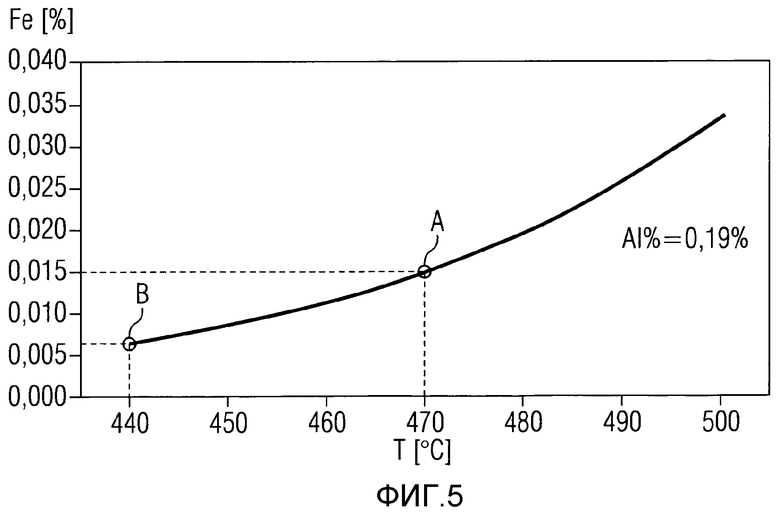

Фиг. 5 - часть диаграммы растворимости железа (Fe%) в жидкой смеси в зависимости от температуры (Т) при данном содержании алюминия (Al% = 0,19%).

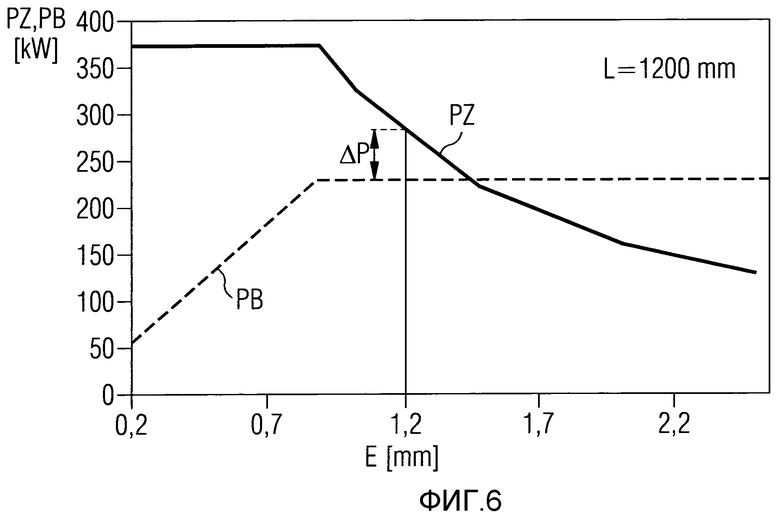

Фиг. 6 - диаграмма изменений мощности (РВ), добавляемой в жидкую смесь движущейся стальной полосой, и требуемой мощности (PZ) для обеспечения расплавления жидкой смеси в цинковальном баке (2).

На фиг. 4 показано, что при данной температуре (в данном случае от Т=440°С до Т=480°С) предел растворимости железа (Fe%) в жидкой смеси Zn-Al повышается, когда содержание алюминия (Al%) понижается, а при данном содержании алюминия он повышается вместе с температурой. Таким образом, существуют два средства для управления пределом растворимости железа: изменять содержание алюминия или температуру жидкой смеси.

На фиг. 5 показано изменение предела растворимости (Fe%) в зависимости от температуры (Т) при содержании алюминия (Al%) 0,19%. При температуре Т=470°C (точка А) цинковальной ванны (2) предел растворимости железа (Fe%) составляет примерно 0,015%. При температуре Т=440°С (точка В) ниже обычного значения предел растворимости железа (Fe%) составляет примерно 0,07%. Таким образом, в жидкой смеси, насыщенной или близкой к пределу насыщения при рабочей температуре 470°C, предел растворимости уменьшается в два раза при 440°С. При условии, что можно извлечь все дроссы, образовавшиеся из железа, выделившегося из раствора при этой температуре 440°С, содержание остающегося растворенным железа понижается до 0,07%. Нагрев из этого состояния до 470°С позволяет, таким образом, не осаждая дроссов, дополнительно растворить 0,08% железа из предназначенной для нанесения покрытия полосы.

На фиг. 6 показаны изменения мощности (РВ), добавляемой в жидкую смесь движущейся стальной полосой, и мощности (PZ), необходимой для обеспечения плавления смеси, расходуемой в цинковальном баке (2). Эти мощности (РВ, PZ) ограничены двумя параметрами, характерными для установок непрерывного цинкования: мощностью нагрева печи (на фиг. 1 не показана, но находится перед цинковальным баком), с одной стороны, и максимальной скоростью, при которой обработка полосы остается эффективной. Например, эти пределы составляют примерно 100 тонн обработанной полосы в час для одной печи (после входа полосы в цинковальный бак) и немногим более 200 м/мин скорости полосы при обработке (на выходе полосы из цинковального бака). В представленном примере для полосы шириной (L), равной 1200 мм, и при температуре полосы 485°С кривая (показана пунктиром) мощности, называемой также мощностью «полосы» (РВ), непрерывно поднимается в зависимости от толщины (Е) полосы до горизонтального участка, соответствующего пределам нагрева печи. Кривая (сплошная линия) требуемой мощности (PZ) сначала ограничена максимальной скоростью движения полосы, которая, в свою очередь, ограничена максимальной скоростью обработки, затем постепенно понижается. Для толщины (Е) 1,2 мм полосы и толщины покрытия 15 мкм мощность (РВ), добавляемая полосой, ниже мощности (PZ), требуемой для плавления цинка (PZ>PB), и, следовательно, необходимо добавить разность мощности (ΔР) путем нагрева жидкой полосы во время циркуляции, в частности, пока она не вернется в цинковальный бак (2). Эта разность мощности в данном случае рассматривается как необходимое повышение мощности (ΔР>0). Разумеется, можно также предусмотреть понижение мощности (ΔР<0), и в этом случае необходимо изменить, по меньшей мере, один из параметров, влияющих на мощность (температура печи, скорость полосы и т.д.), чтобы уменьшить мощность, добавляемую в жидкую смесь, одновременно обеспечивая плавление смеси, расходуемой в цинковальном баке (2). В случае необходимости, с цинковальным баком можно соединить систему охлаждения.

На основании предыдущих фигур можно предложить способ в соответствии с настоящим изобретением, то есть способ цинкования погружением непрерывно движущейся полосы (1) стального проката, согласно которому полосу погружают в цинковальный бак (2), содержащий ванну (5) жидкой смеси наносимых на полосу металлов, таких как цинк (Zn) и алюминий (Al), непрерывно циркулирующей между упомянутым цинковальным баком и устройством (7) подготовки, в котором температуру жидкой смеси намеренно понижают, чтобы снизить порог растворимости железа, но поддерживают достаточно высокой, чтобы активировать в упомянутом устройстве подготовки плавление, по меньшей мере, одного слитка Zn-Al (8) в количестве, достаточном для компенсации жидкой смеси, расходуемой при нанесении на полосу, и неизбежных потерь (порядка 5%).

Упомянутый способ содержит следующие этапы:

- определяют первую мощность (РВ), обеспечиваемую стальной полосой, входящей при первой температуре (Т1) в ванну жидкой смеси цинковального бака, при этом упомянутую ванну стабилизируют при второй заранее определенной температуре (Т2), меньшей первой температуры (Т1),

- определяют вторую мощность (PZ), необходимую для поддержания жидкой смеси при второй заранее определенной температуре (Т2), и эту вторую мощность сравнивают с первой мощностью (РВ), обеспечиваемой полосой,

- если первая мощность (РВ) выше второй мощности (PZ), для первой температуры (Т1) полосы применяют заданное значение понижения,

- если первая мощность (РВ) ниже или равна второй мощности (PZ), определяют энергию, необходимую для непрерывного плавления слитка (8) в устройстве подготовки в количестве, необходимом для компенсации жидкой смеси, расходуемой при нанесении на полосу, а также любые сопутствующие потери,

- корректируют расход циркуляции (Q2) жидкой смеси между цинковальным баком и устройством подготовки, чтобы обеспечить энергию, необходимую для непрерывного плавления слитка (8), поддерживая при этом температуру жидкой смеси в устройстве подготовки в значении третьей температуры (Т3), меньшей заранее определенной второй температуры (Т2),

- корректируют четвертую температуру (Т4) жидкой смеси на выходе (9) устройства подготовки, чтобы обеспечить дополнительную мощность (ΔР=PZ-РВ), необходимую для термического равновесия между упомянутым выходом и входом (12) питания цинковального бака, при этом упомянутый вход питается от выхода (9).

Таким образом, способ обеспечивает расход циркуляции жидкой смеси в непрерывном и последовательном режиме на пути потока между входом цинковального бака и выходом устройства подготовки, затем на идентичном пути обратного потока, отличного и противоположного пути потока. Этот расход циркуляции является также термически оптимизированным, так как циклично замыкается (поток, обратный поток) для каждого необходимого теплообмена, то есть его контролируют с достаточной точностью.

Управление второй температурой (Т2) и искомым содержанием алюминия (Alv) позволяет контролировать порог растворимости (SFe T2) железа при второй температуре (Т2) в ванне (цинковальном баке) на таком уровне, чтобы, учитывая ожидаемую скорость растворения железа (QFe) в цинковальном баке, поддерживать общее содержание железа (Fe2) ниже порога растворимости (SFe T2) при второй температуре (Т2). Таким образом, поскольку цинковальный бак остается свободным от дроссов, покрытие имеет безупречное качество. Для этого путем регулирования второй температуры (Т2) и искомого содержания алюминия (Alv) порог растворимости (SFe T2) железа при второй температуре (Т2) в жидкой смеси цинковального бака контролируют на таком уровне, чтобы, учитывая ожидаемую скорость растворения железа (QFe) в цинковальном баке, поддерживать общее содержание железа (Fe2) ниже порога растворимости (SFe T2) при второй температуре (Т2).

Предпочтительно, чтобы непрерывное плавление слитков обеспечивалось при общем расходе плавления (Vm), по меньшей мере, двух слитков.

Что касается плавления, как показано на фиг. 1 (или 2), предпочтительно в ванну жидкой смеси селективно и одновременно погружают переменное число (n) слитков. Предпочтительно каждый из слитков имеет разное содержание алюминия (Al1, Al2, …, Aln), и, по меньшей мере, один из слитков имеет содержание алюминия выше требуемого содержания (Alt) в устройстве подготовки (в частности, во второй зоне 72, содержащей очищенную смесь). Таким образом, сохранение или получение искомого значения содержания алюминия в зонах устройства подготовки можно осуществлять более гибко и более точно.

Для этого набора (n) слитков можно также индивидуально контролировать скорость погружения (V1, V2, …, Vn) каждого из (n) слитков, чтобы динамично корректировать содержание алюминия в устройстве подготовки по требуемому значению содержания (Alt), сохраняя при этом необходимую общую скорость (= расход) плавления (Vm).

В случае необходимости, можно активировать средство охлаждения жидкой смеси с второй температуры (Т2) до третьей температуры (Т3) в качестве вспомогательной системы в общем охлаждении, достигаемом при плавлении слитков. Такое дополнительное средство охлаждения позволяет добиться лучшей гибкости управления способом в соответствии с настоящим изобретением.

Предпочтительно можно осуществить разделение на отсеки между слитками и по их соответствующему содержанию алюминия, чтобы разделить между собой разные типы гроссов, при этом так называемые «поверхностные» гроссы с высоким содержанием алюминия предпочтительно образуются вблизи погруженных слитков с высоким содержанием алюминия, и так называемые «донные» гроссы с низким содержанием алюминия предпочтительно образуются вблизи погруженных слитков с низким содержанием алюминия. Это разделение на отсеки реализуют путем простого добавления перегородок между слитками на поверхности и на дне первой зоны (71).

Способ в соответствии с настоящим изобретением предусматривает регулирование необходимого расхода жидкого цинка, то есть расхода восстановления жидкой смеси, входящей в цинковальный бак, при содержании железа, равном порогу растворимости (SFe T3) железа при третьей температуре (Т3), чтобы ограничить повышение содержания растворенного железа намного ниже порога растворимости при второй температуре (Т2) в цинковальном баке. Это позволяет поддерживать количество растворенного железа, поступающего из полосы, в интервале между порогом растворимости (SFe T3) железа при третьей температуре (Т3) и порогом растворимости (SFe T2) железа при второй температуре (Т2).

Замкнутый цикл регулирования первой мощности (РВ), обеспечиваемой полосой, контролирует добавление или уменьшение мощности (ΔР), что приводит к равновесию, при котором первая мощность (РВ) равна сумме второй мощности (PZ) и добавления или уменьшения мощности (ΔР), то есть при котором PB=PZ+ΔP. Это достигается путем подачи команды на заданное понижение (или повышение) температуры полосы (Т1) на входе в цинковальный бак.

Способ предусматривает оборудование устройства подготовки дополнительными регулируемыми средствами отбора и удаления калорий, связанными с регулируемым средством индукционного нагрева, выполненными с возможностью модулирования третьей температуры (Т3) в зоне плавления слитков в температурном интервале +/-10°С значений, близких к значению температуры, задаваемому внешним средствами регулирования или управления.

С точки зрения термического процесса способ предполагает, что первая температура (Т1) стальной полосы при входе в цинковальный бак в идеале составляет от 450 до 550°С. Точно так же, вторая температура (Т2) жидкой смеси в цинковальном баке в идеале должна составлять от 450 до 520°С. Для максимальной эффективности способа разность температуры (ΔТ1) между стальной полосой и жидкой смесью в цинковальном баке поддерживают в пределах от 0 до 50°С. Таким образом, в идеале вторую температуру (Т2) жидкой смеси в цинковальном баке поддерживают с точностью от +/-1°С до +/-3°С в значении (Т1-ΔТ1), равном первой температуре (Т1) за вычетом разности температуры (ΔТ1) между стальной полосой и жидкой смесью. Наконец, понижение температуры (ΔТ2=Т2-Т3) между второй и третьей температурой жидкой смеси в устройстве подготовки поддерживают в значении не ниже 10°С. При значениях содержания цинка, алюминия и железа эти значения обеспечивают оптимальный замкнутый термический цикл в контуре (поток/обратный поток) циркуляции, применяемом для способа цинкования в соответствии с настоящим изобретением.

Способ предусматривает, чтобы расход циркуляции (Q2) жидкой смеси, поступающей из цинковального бака, постоянно составлял от 10 до 30-кратного значения количества смеси, наносимой на полосу за одну и ту же единицу времени.

Способ в соответствии с настоящим изобретением предусматривает также осуществление этапов измерения и контроля, обеспечивающих регулирование/поддерживание замкнутого термического цикла, контура циркуляции и искомых значений содержания алюминия, цинка и железа.

В частности, значения температуры и концентрации алюминия в жидкой смеси измеряют, предпочтительно непрерывно, по меньшей мере, на пути потока от входа питания (12) в цинковальном баке до выхода (11) устройства подготовки. Эти значения являются определяющими для включения в диаграммы содержания алюминия или железа в зависимости от места нахождения жидкой смеси в замыкаемом контуре циркуляции.

Предпочтительно непрерывно измеряют уровень жидкой смеси в устройстве подготовки и даже, в случае необходимости, в цинковальном баке. Это позволяет регулировать расход плавления слитков и контролировать количество металла, наносимого на полосу.

На практике расход (например, содержание алюминия на единицу времени) и температуру жидкой смеси поддерживают в виде пар заранее определенных значений путем простого регулирования. Это позволяет, например, просто выводить на основании диаграммы (такой, как диаграммы, показанные на фиг. 1 и 2) и быстро получать идеальный порог растворимости (железа) для пары значений.

Способ включает функцию, при которой температуру полосы на выходе цинковальной печи, соединенном с входом в цинковальный бак, поддерживают в интервале регулируемых значений. Точно так же, скорость движения полосы поддерживают в интервале регулируемых значений. В идеале способ предусматривает измерение или оценку ширины и толщины полосы на входе в цинковальный бак, если они не были определены в качестве первичных входных параметров (Primary Data Input PDI) в системе управления установкой цинкования. Эти параметры необходимы для определения условий входа, в частности, в связи с мощностью, обеспечиваемой полосой в контуре циркуляции, управляемом способом в соответствии с настоящим изобретением.

Чтобы иметь возможность модулировать скорость плавления каждого из слитков, введение и удержание слитков в зоне плавления устройства подготовки осуществляют динамично и селективно.

Таким образом, способ в соответствии с настоящим изобретением осуществляют в зависимости от динамических параметров измерения и регулирования, связанных с полосой, с цинковальным баком и с устройством подготовки. В идеале этими параметрами управляют централизованно и автономно согласно аналитической модели прогнозируемого управления в режиме реального времени, которая в факультативном варианте автоматически обновляется. В этой связи можно также применять режим внешнего управления (например, путем простого ввода внешних команд в аналитическую модель, управляющую упомянутым процессом), чтобы, например, оператор мог корректировать содержание алюминия, температуру полосы и т.д. Аналитическую модель регулирования процесса тоже обновляют в соответствии с таким внешним управлением.

Так же, как и в случае параметров, получаемых из цинковальной печи на входе цинковального бака, для управления способом в соответствии с настоящим изобретением можно получать параметры измерения и регулирования в результате процесса сушки полосы, выходящей из цинковального бака. Это позволяет лучше калибровать предварительные регулировочные значения, связанные с толщиной покрытия и с требуемыми значениями содержания наносимого металла.

В этом смысле преимущества изобретения раскрыты в зависимых пунктах формулы изобретения.

Примеры реализации и применения способа проиллюстрированы на предыдущих фигурах и на следующих фигурах.

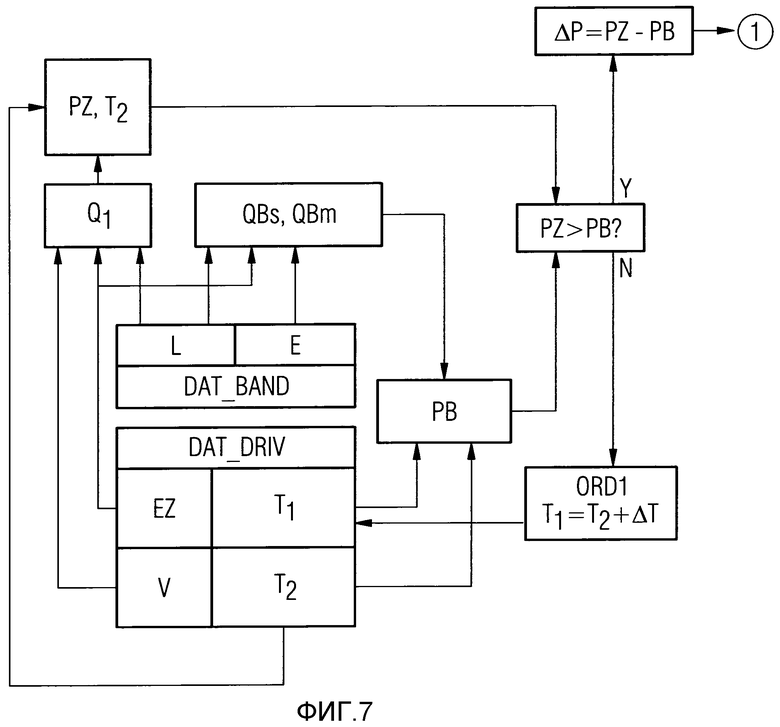

Фиг. 7 - логическая схема определения значений мощности.

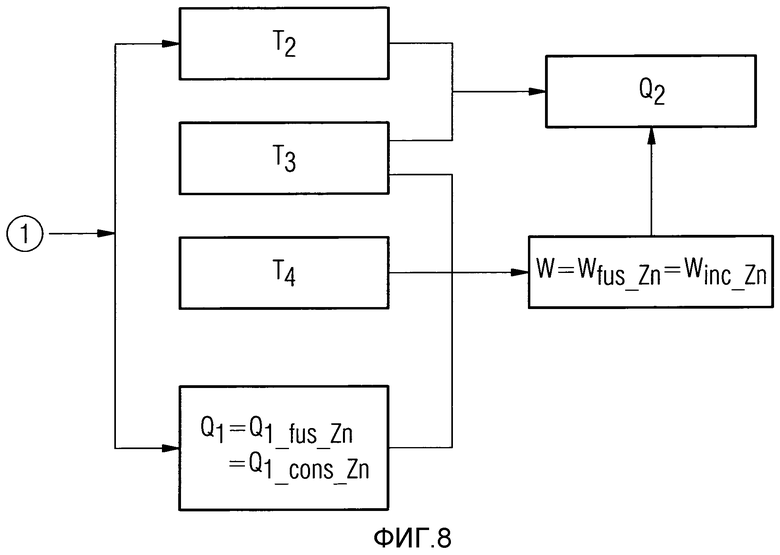

Фиг. 8 - логическая схема определения расхода циркуляции жидкой смеси.

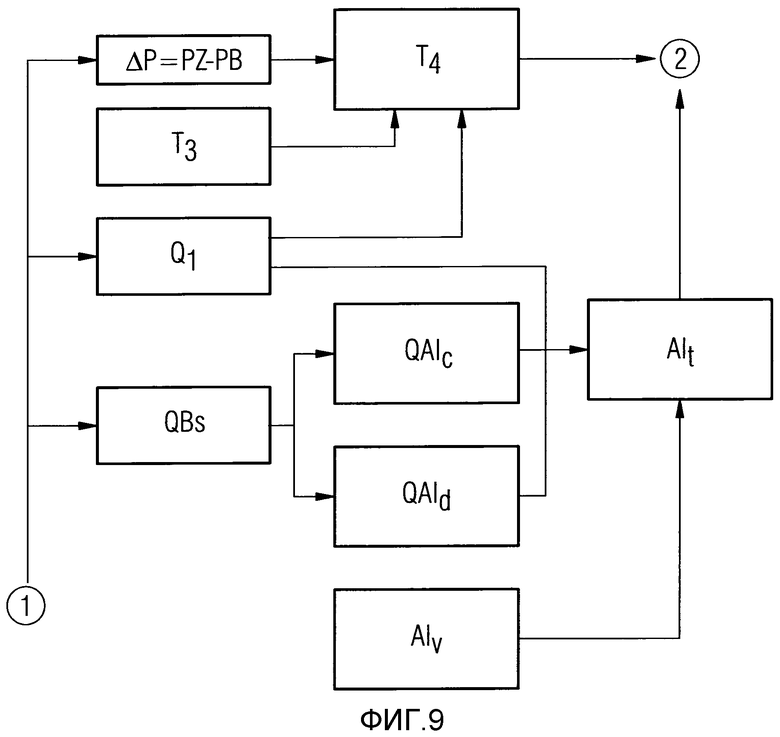

Фиг. 9 - логическая схема определения содержания алюминия.

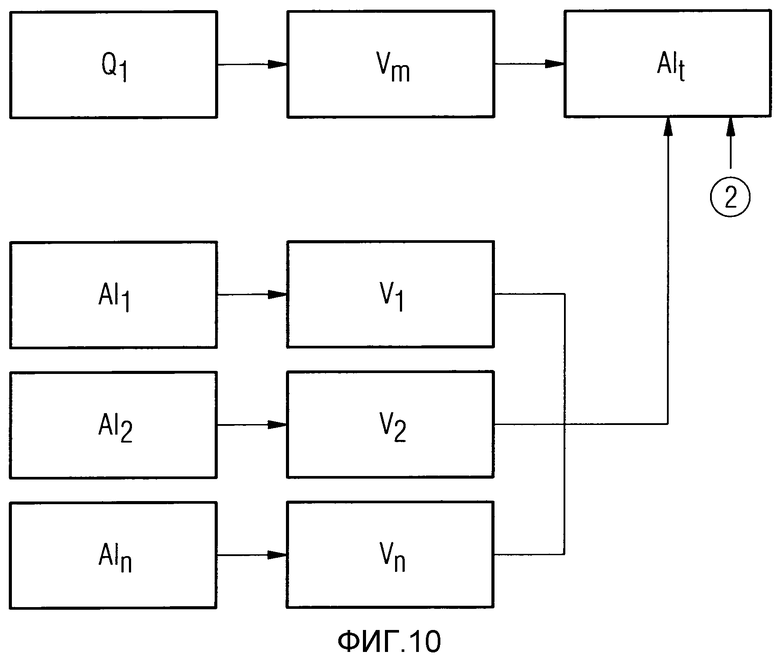

Фиг. 10 - логическая схема определения скорости плавления слитков.

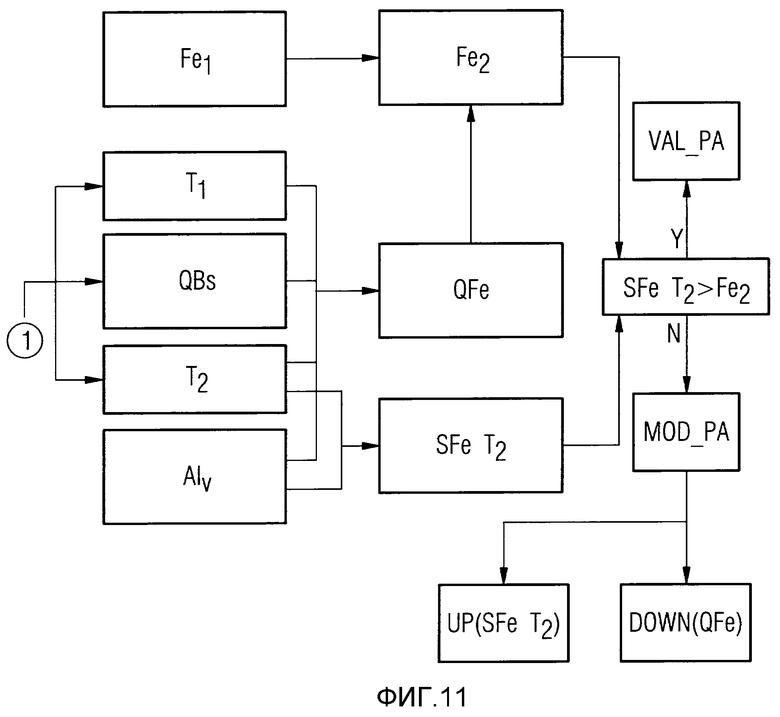

Фиг. 11 - логическая схема проверки теоретического содержания растворенного железа в жидкой смеси.

На фиг. 7 показана логическая схема определения значений мощности полосы (РВ) и требуемой мощности (PZ) для осуществления способа в соответствии с настоящим изобретением. На основании данных, касающихся продукта (DAT_BAND) и условий управления (DAT_DRIV) установкой (см. фиг. 1, 2 и 3), то есть:

- ширины (L) и толщины (Е) непрерывно движущейся полосы,

- толщины цинка (EZ), наносимого на обе стороны полосы, и требуемой скорости (V) полосы,

вычисляют массовый расход (QBm) и расход на единицу поверхности (QBs) полосы, а также общий расход потребляемого цинка (Q1), в том числе неизбежные потери.

На оснований этих значений расхода, первой температуры (Т1) полосы на выходе цинковальной печи перед цинковальным баком и второй температуры (Т2) в цинковальном баке вычисляют мощность полосы (РВ) и требуемую мощность (PZ).

Если, как в случае показанном на фиг. 6, требуемая мощность превышает мощность полосы (PZ>PB, случай “Y”), производят ряд вычислений (см. фиг. 8) в виде:

ΔP=PZ-PB (этап «1»).

С другой стороны, требуемая мощность может быть меньше мощности полосы (PZ<PB, случай “N”). В этом случае способ в соответствии с настоящим изобретением предусматривает заданное значение (ORD1) охлаждения (ΔТ) для первой температуры полосы (Т1) путем понижения температуры на выходе цинковальной печи. После этого этапа температура жидкой смеси в цинковальном баке должна вернуться к своему значению (Т2) с учетом того, что температура полосы (Т1) на входе в цинковальный бак равна второй температуре (Т2), увеличенной на определенное значение, в данном случае охлаждение (ΔТ) по абсолютной величине, то есть

Т1=Т2+ΔТ.

На фиг. 8 показана логическая схема определения расхода циркуляции жидкой смеси, связанного с результатом этапа «1», показанного на фиг. 1 и представленного также как логическая исходная точка настоящей схемы. На основании искомой третьей температуры (Т3) в зоне плавления (71) слитков устройства подготовки, исходной температуры (TL) слитков, причем эти слитки можно, в случае необходимости, нагреть перед введением в жидкую смесь, и расхода (Q1) потребляемого цинка определяют энергию (W=Wfus_Zn) плавления упомянутых слитков цинка. Эта энергия представляет собой также энергию (Winc_Zn), обеспечиваемую жидким цинком, поступающим из цинковального бака.

С учетом второй температуры (Т2) жидкой смеси, поступающей из цинковального бака, и предварительно вычисленной энергии (W) определяют расход (Q2) жидкой смеси, поступающей из цинковального бака и необходимой для обеспечения непрерывного плавления слитков. Этот расход (Q2) указывает также на расход циркуляции жидкой смеси между цинковальным баком и устройством подготовки.

На фиг. 9 показана логическая схема определения содержания алюминия (Alt) жидкой смеси в результате плавления слитков в устройстве подготовки (бак очистки 72). Действительно, образование определенных соединений Fe-Al, которые, с одной стороны, формируют комбинированный слой, наносимый на полосу, и которые, с другой стороны, присутствуют в гроссах, приводит к расходу алюминия, соответственно (QAlc) и (QAld), который добавляется к количеству, обычно наносимому вместе с цинком на полосу. Этот дополнительный расход необходимо компенсировать содержанием алюминия (Alt) в баке очистки (72), слегка превышающим искомое содержание алюминия (Alv) в цинковальном баке. Значения расхода (QAlc) и (QAld) вычисляют на основании массового расхода (QBm) полосы. Их включают также в схему вычисления четвертой температуры (Т4) жидкой смеси, возвращающейся в цинковальный бак, в зависимости от третьей температуры (Т3), получаемой после плавления слитков, и дополнительной мощности (ΔР), необходимой для доведения температуры жидкой смеси до второй температуры (Т2) в цинковальном баке. После этого значение содержания алюминия (Alt) учитывают с точки зрения расхода, чтобы перейти к этапу «2», представленному на следующей фигуре.

На фиг. 10 показана логическая диаграмма определения скорости (=расход) плавления слитков в устройстве подготовки. В зависимости от количества потерь алюминия (QAlc) в комбинированном слое и потерь алюминия (QAld) в гроссах, которые меняются, в частности, в зависимости от ширины обрабатываемой полосы, необходимо иметь возможность адаптировать содержание алюминия (Alt), получаемого в результате плавления слитков, чтобы поддерживать необходимое значение содержания алюминия (Alv) в цинковальном баке. Для этого предпочтительно в жидкую смесь устройства подготовки одновременно и селективно погружают, по меньшей мере, два слитка с разным содержанием алюминия, по меньшей мере, один из которых имеет содержание алюминия выше, чем содержание алюминия (Alt) во второй зоне (72) устройства подготовки. Набор из (n) слитков погружают в жидкий металл при общей скорости (=расход) плавления (Vm), соответствующей вычисленному общему расходу (Q1) потребляемого цинка. Каждый из (n) слитков с содержанием алюминия (Al1, Al2, …, Aln) погружают селективно и соответственно динамике (продолжительность погружения), переменно адаптируемой для каждого слитка с учетом вычисленной скорости плавления (V1, V2, …, Vn), чтобы обеспечить результирующее содержание алюминия (Alt), связанное с общей скоростью плавления (Vm), и чтобы требуемое содержание алюминия (Alt), связанное с предусмотренным расходом алюминия по значению, полученному на этапе «2», представленном на предыдущей фиг. 9, обеспечивалось содержанием алюминия (Alt), получаемым в результате плавления слитков.

На фиг. 11 показана логическая диаграмма проверки теоретического содержания железа (SFe), растворенного в жидкой смеси, на основании описанного выше этапа «1» (см. фиг. 6, 7, 8). Содержание железа (Fe1) в жидкой смеси, входящей в цинковальный бак, фиксируется порогом растворимости (SFe T3) железа при третьей температуре (Т3) осаждения гроссов (Fe1=SFe T3) (см. также фиг.1). В зависимости от данных, таких как первая температура (Т1) полосы на входе в цинковальный бак, вторая температура (Т2) жидкой смеси в упомянутом цинковальном баке, расход на единицу поверхности полосы (QBs) и содержание алюминия (Alv) в жидкой смеси на входе в устройство подготовки, способ включает вычисление, с одной стороны, расхода растворения железа (QFe), получаемого с двух сторон движущейся полосы, и, с другой стороны, порога растворимости (SFe T2) железа в жидкой смеси при второй температуре (Т2). Этот расход растворения, добавленный к содержанию железа (Fe1) на входе цинковального бака, позволяет вычислить содержание железа в жидкой смеси (Fe2)

Fe2=(QFe · SFe)+Fe1,

куда вводят коэффициент безопасности (SFe). На поверхности полосы устанавливается большой градиент концентрации железа, способствующий развитию комбинированного слоя Fe2Al5Znx. Содержание железа (Fe2) в жидкой смеси в цинковальном баке является в этом случае содержанием железа в конце упомянутого градиента и может считаться общим содержанием железа в ванне жидкой смеси. Если порог растворимости (SFe T2) железа в жидкой смеси при второй температуре (Т2) превышает реальное содержание железа жидкой смеси (Fe2) в цинковальном баке (см. случай «SFe T2>Fe2»), то подтверждают различные полученные параметры регулирования способа (см. случай «VAL_PA»). В противном случае эти параметры необходимо изменить (см. случай «MOD_PA»), чтобы повысить (случай «UP(SFe T2)») порог растворимости (SFe T2) железа в жидкой смеси при второй температуре (Т2) и/или снизить (случай «DOWN(QFe)») расход растворения железа (QFe). Увеличение упомянутого порога растворимости (SFe T2) получают путем повышения второй температуры (Т2) и/или снижения содержания алюминия (Alv) в цинковальном баке. Уменьшение расхода растворения железа (QFe) получают путем понижения первой температуры (Т1) и/или второй температуры (Т2) и/или расхода на единицу поверхности полосы (QBs) и/или путем повышения содержания алюминия (Alv) в цинковальном баке. Практически предпочтительно воздействуют на первую температуру (Т1) полосы и/или на скорость ее движения (V).

Список основных обозначений

1 непрерывно движущаяся полоса

2, 13 цинковальный бак

7 устройство подготовки

71, 72 первая и вторая зоны устройства подготовки

8 слиток (слитки)

А предельная точка растворимости железа при 470°С при содержании алюминия 0,19%

Al алюминий

Al1,…,Aln содержание алюминия слитков 1-n

Alc расход алюминия в комбинированном слое

Ald расход алюминия в гроссах

Al1 повышение содержания алюминия жидкой смеси, требуемого в устройстве подготовки

Alm максимальное (виртуальное) содержание алюминия жидкой смеси в устройстве подготовки (первая зона 71)

Alt содержание алюминия в жидкой смеси, получаемого из слитков, расплавленных в устройстве подготовки (то есть во второй зоне 72)

Alv искомое содержание алюминия в жидкой смеси на выходе цинковального бака

В предельная точка растворимости железа при 440°С при содержании алюминия 0,19%

DAT_BAND данные полосы

DAT_DRIV данные управления

DOWN(x) уменьшить переменную х

Dross штейн, дросс

ΔР добавление (ΔР>0) или уменьшение (ΔР<0) мощности

ΔT положительное (ΔT>0) или отрицательное (ΔT<0) изменение температуры, соответствующее добавлению или уменьшению энергии

Е толщина полосы

EZ толщина цинка

Fe железо

Fe1 содержание железа жидкой смеси на входе цинковального бака

Fe2 максимальное содержание железа жидкой смеси в цинковальном баке

L ширина полосы

MOD_PA изменение выбранных параметров

N нет

ORD1 заданное значение

PZ мощность, необходимая для поддержания цинка при Т2

PB мощность, обеспечиваемая полосой

Q1 =Q1_fus_Zn расход плавления цинковых слитков

=Q1_cons_Zn общий расход потребляемого цинка-алюминия

Q2 необходимый расход жидкого цинка на выходе цинковального бака

QAlc интенсивность потери Al в комбинированном слое

QAld интенсивность потери Al в гроссах

QBm массовый расход полосы

QBs расход на единицу поверхности полосы

QFe расход растворения железа в жидкой смеси

SFe порог растворимости/насыщения железа в жидкой смеси

SFe T2 SFe для жидкой смеси при температуре Т2

SFe T3 SFe для жидкой смеси при температуре Т3

SFe T4 SFe для жидкой смеси при температуре Т4

T1 1-я температура полосы на входе цинковального бака

T1_mes измеренная Т1

T2 2-я температура жидкой смеси в цинковальном баке

T3 3-я температура устройства (ванны) подготовки

Т4 4-я температура на выходе бака очистки

TL первоначальная температура слитков до погружения в зону плавления

UP(x) увеличить переменную (х)

V скорость движения полосы

Vm общий расход плавления погруженных слитков

Vmax максимальная скорость движения полосы

V1,…, Vn значения расхода плавления слитков 1-n

VAL_PA подтверждение выбранных параметров

W =Wfus_Zn энергия плавления слитков цинка

=Winc_Zn энергия, добавляемая жидким цинком, поступающим из цинковального бака

Y да

Zn цинк

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЦИНКОВАНИЯ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2463378C2 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ХИМИЧЕСКОГО СОСТАВА ЖИДКОГО МЕТАЛЛА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОКРЫТИЯ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2482467C2 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ВВЕДЕНИЯ НЕСКОЛЬКИХ МЕТАЛЛОВ В ПОЛОСТЬ, ПРЕДНАЗНАЧЕННУЮ ДЛЯ ПЛАВЛЕНИЯ УПОМЯНУТЫХ МЕТАЛЛОВ | 2008 |

|

RU2482214C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 1999 |

|

RU2150524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОДЕРЖАЩЕЙ ПОКРЫТИЕ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ С УЛУЧШЕННЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ | 2009 |

|

RU2457275C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 2001 |

|

RU2188244C1 |

| СПОСОБ И УСТРОЙСТВО СПЕКТРАЛЬНОГО АНАЛИЗА СЛОЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ, НАНОСИМОГО НА ПОВЕРХНОСТЬ СТАЛЬНОЙ ПОЛОСЫ | 2009 |

|

RU2502057C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПЕРЕПЛАВА ПЫЛЕВИДНОЙ ФРАКЦИИ ИЗГАРИ ЦИНКА | 1999 |

|

RU2150523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 1994 |

|

RU2075525C1 |

| СПОСОБ ОЧИСТКИ КРЕМНИЯ | 2007 |

|

RU2445258C2 |

Изобретением относится к области цинкования погружением непрерывно движущейся стальной полосы. В способе полосу погружают в цинковальный бак с жидкой смесью металлов, таких как цинк и алюминий, непрерывно циркулирующей между упомянутым цинковальным баком и устройством подготовки, определяют первую мощность, обеспечиваемую стальной полосой, входящей при первой температуре (T1) в ванну жидкой смеси цинковального бака, и упомянутую ванну стабилизируют при второй заранее определенной температуре (Т2), меньшей первой температуры (T1), определяют вторую мощность, необходимую для поддержания жидкой смеси при второй заранее определенной температуре (Т2), и эту вторую мощность сравнивают с первой мощностью, обеспечиваемой полосой. Если первая мощность выше второй мощности, для первой температуры полосы применяют заданное значение понижения, а если первая мощность ниже или равна второй мощности, определяют энергию, необходимую для непрерывного плавления в устройстве подготовки слитка в количестве, необходимом для компенсации жидкой смеси, расходуемой при нанесении на полосу. В способе корректируют расход циркуляции жидкой смеси между цинковальным баком и устройством подготовки, поддерживая при этом температуру жидкой смеси в устройстве подготовки в значении заранее определенной третьей температуры (Т3), меньшей заранее определенной второй температуры (Т2), и корректируют четвертую температуру (Т4) жидкой смеси на выходе устройства подготовки, чтобы обеспечить дополнительную мощность, необходимую для термического равновесия между упомянутым выходом и входом питания цинковального бака, при этом упомянутый вход питается от выхода. 26 з.п. ф-лы, 11 ил.

1. Способ цинкования погружением непрерывно движущейся полосы (1) стального проката, включающий погружение полосы в цинковальный бак (2), содержащий ванну (5) жидкой смеси наносимых на полосу металлов, таких как цинк и алюминий, непрерывно циркулирующей между упомянутым цинковальным баком и устройством (7) подготовки, в котором температуру жидкой смеси металлов намеренно понижают, чтобы снизить порог растворимости железа, и поддерживают достаточно высокой, чтобы активировать в упомянутом устройстве подготовки расплавление, по меньшей мере, одного слитка Zn-Al (8) в количестве, достаточном для компенсации жидкой смеси металлов, расходуемой при нанесении на полосу, при этом

определяют первую мощность (РВ), обеспечиваемую стальной полосой, входящей при первой температуре (T1) в ванну (5) жидкой смеси цинковального бака, при этом упомянутую ванну стабилизируют при второй заранее определенной температуре (Т2), меньшей первой температуры (T1),

определяют вторую мощность (PZ), необходимую для поддержания жидкой смеси металлов при второй заранее определенной температуре (Т2), и эту вторую мощность сравнивают с первой мощностью (РВ), обеспечиваемой полосой,

если первая мощность (РВ) выше второй мощности (PZ), для первой температуры (T1) полосы применяют заданное значение понижения,

если первая мощность (РВ) ниже или равна второй мощности (PZ), определяют энергию, необходимую для непрерывного плавления в устройстве подготовки слитка (8) в количестве, необходимом для компенсации жидкой смеси металлов, расходуемой при нанесении на полосу,

корректируют расход циркуляции (Q2) жидкой смеси металлов между цинковальным баком и устройством подготовки, чтобы обеспечить энергию, необходимую для непрерывного плавления слитка (8), поддерживая при этом температуру жидкой смеси металлов в устройстве подготовки в значении заранее определенной третьей температуры (Т3), меньшей заранее определенной второй температуры (T2),

корректируют четвертую температуру (Т4) жидкой смеси металлов на выходе (9) устройства подготовки, чтобы обеспечить дополнительную мощность (ΔP=PZ-PB), необходимую для термического равновесия между упомянутым выходом и входом (12) питания цинковального бака, при этом упомянутый вход питается от выхода (9).

2. Способ по п.1, в котором путем регулирования второй температуры (Т2) и искомого содержания алюминия (Alv) порог растворимости (SFe Т2) железа при второй температуре (Т2) в жидкой смеси металлов цинковального бака контролируют на таком уровне, чтобы, учитывая ожидаемую скорость растворения железа (QFe) в цинковальном баке, поддерживать общее содержание железа (Fe2) ниже порога растворимости (SFe Т2) при второй температуре (Т2).

3. Способ по п.1 или 2, в котором обеспечивают непрерывное плавление слитков при общем расходе плавления (Vm), по меньшей мере, двух слитков.

4. Способ по п.3, в котором в ванну (5) жидкой смеси селективно и одновременно погружают переменное число (n) слитков, при этом каждый из слитков имеет разное содержание алюминия (Al1, Al2, …, Aln), и, по меньшей мере, один из слитков имеет содержание алюминия выше требуемого содержания (Alt) в устройстве подготовки.

5. Способ по п.4, в котором индивидуально контролируют скорость погружения (V1, V2, …, Vn) каждого из (n) слитков, чтобы корректировать содержание алюминия в устройстве подготовки по требуемому значению содержания (Alt), сохраняя при этом требуемую общую скорость плавления (Vm).

6. Способ по п.1, в котором в устройстве подготовки активируют охлаждение жидкой смеси металлов со второй температуры (Т2) до третьей температуры (Т3), чтобы понизить порог растворимости железа и локализовать образование дроссов в упомянутом устройстве подготовки.

7. Способ по п.1, в котором осуществляют разделение на отсеки между слитками и по их соответствующему содержанию алюминия, чтобы разделить между собой разные типы дроссов, при этом поверхностные дроссы с высоким содержанием алюминия преимущественно образуются вблизи погруженных слитков с высоким содержанием алюминия, и донные дроссы с низким содержанием алюминия преимущественно образуются вблизи погруженных слитков с низким содержанием алюминия.

8. Способ по п.1, в котором расход восстановления (Q2) жидкой смеси металлов, входящей в цинковальный бак, регулируют ниже содержания железа, равного порогу растворимости при третьей температуре (Т3), чтобы ограничить повышение содержания растворенного железа значением ниже порога растворимости при второй температуре (Т2) в цинковальном баке.

9. Способ по п.1, в котором замкнутым циклом регулирования первой мощности (РВ), обеспечиваемой полосой, управляют добавлением или уменьшением мощности (ΔР), что приводит к равновесию, при котором первая мощность (РВ) равна сумме второй мощности (PZ) и добавления или уменьшения мощности (ΔР), то есть при котором РВ=PZ+ΔР, при заданной температуре полосы.

10. Способ по п.1, в котором устройство подготовки оборудуют регулируемыми средствами отбора и удаления калорий, связанными с регулируемым средством индукционного нагрева, выполненными с возможностью регулирования третьей температуры (Т3) в зоне плавления слитков в температурном интервале ±10°С значений, близких к значению заданной температуры.

11. Способ по п.1, в котором первая температура (T1) стальной полосы при входе в цинковальный бак составляет от 450 до 550°С.

12. Способ по п.1, в котором вторая температура (Т2) жидкой смеси металлов в цинковальном баке составляет от 450 до 520°С.

13. Способ по одному из пп.11 или 12, в котором разность температур (ΔT1) между стальной полосой и жидкой смесью металлов в цинковальном баке поддерживают в пределах от 0 до 50°С.

14. Способ по п.13, в котором вторую температуру (Т2) жидкой смеси металлов в цинковальном баке поддерживают предпочтительно с точностью от ±1°С до ±3°С в значении (T1-ΔT1), равном первой температуре (T1) за вычетом разности температуры (ΔT1) между стальной полосой и жидкой смесью металлов.

15. Способ по одному из пп.11 или 12, в котором понижение температуры (ΔТ2=Т2-Т3) между второй и третьей температурами жидкой смеси металлов в устройстве подготовки поддерживают в значении не ниже 10°С.

16. Способ по п.1, в котором расход циркуляции (Q2) жидкой смеси металлов, поступающей из цинковального бака, постоянно поддерживают от 10 до 30-кратного значения количества смеси металлов, наносимой на полосу за одну и ту же единицу времени.

17. Способ по п.1, в котором значения температуры и концентрации алюминия в жидкой смеси металлов измеряют, предпочтительно непрерывно, по меньшей мере, на пути потока от входа питания в цинковальном баке до выхода устройства подготовки.

18. Способ по п.1, в котором предпочтительно непрерывно измеряют уровень жидкой смеси металлов в устройстве подготовки.

19. Способ по п.1, в котором расход и температуру жидкой смеси металлов поддерживают в виде пар заранее определенных значений при помощи регулирования.

20. Способ по п.1, в котором температуру полосы на выходе цинковальной печи, соединенном с входом полосы в цинковальный бак, поддерживают в интервале регулируемых значений.

21. Способ по п.1, в котором скорость движения полосы поддерживают в интервале регулируемых значений.

22. Способ по п.1, в котором измеряют ширину и толщину полосы на входе в цинковальный бак.

23. Способ по п.1, в котором введение и удержание слитков в зоне плавления устройства подготовки осуществляют динамически.

24. Способ по п.1, в котором динамическими параметрами измерения и регулирования, связанными с полосой, с цинковальным баком и с устройством подготовки, управляют централизованно.

25. Способ по п.1, в котором параметры управления устанавливают путем ввода внешних команд в аналитическую модель, управляющую упомянутым способом.

26. Способ по п.25, в котором аналитическую модель регулирования процесса обновляют автоматически.

27. Способ по п.1, в котором для управления упомянутым способом получают параметры измерения и регулирования в результате процесса сушки полосы, выходящей из цинковального бака.

| 1972 |

|

SU429351A1 | |

| ЕР 1070765 А1, 24.01.2001 | |||

| JP 3188250 А, 16.08.1991 | |||

| JP 5171386 А, 09.07.1993 | |||

| 2001 |

|

RU2209846C2 | |

Авторы

Даты

2012-10-10—Публикация

2008-02-08—Подача