Изобретение касается установки для цинкования погружением стальной полосы, характеризованной в ограничительной части пункта 1 формулы изобретения.

Цинкование погружением непрерывно движущегося стального полосового проката является известной технологией, которая в основном содержит два варианта, в одном из которых полосу, выходящую из цинковальной печи, опускают под углом в ванну жидкого металла, содержащую, по меньшей мере, один металл, предназначенный для цинкования, такой как цинк, алюминий, а затем отклоняют вертикально вверх при помощи ролика, погруженного в упомянутую ванну жидкого металла. В другом варианте полосу отклоняют вертикально вверх на выходе из печи и затем перемещают в вертикальном канале, содержащем расплавленный цинк, удерживаемый за счет магнитной левитации. Ванна жидкого металла представляет собой цинковый сплав с переменными количествами алюминия, магния или марганца. Для упрощения патента описание касается только случая использования сплава цинка и алюминия.

В обоих случаях операция предназначена для выполнения на поверхности стальной полосы сплошного и плотно прилегающего покрытия из жидкой смеси цинка и алюминия, в которой перемещается упомянутая полоса. Кинетика формирования этого покрытия хорошо известна специалистам и раскрыта во многих публикациях, в том числе “Modelling of galvanizing reactions” Georgi et all., “La Revue de Métallurgie-CIT”, октябрь 2004 г. Согласно этому источнику, при контакте с жидкой смесью происходит растворение железа из стальной полосы, которое, с одной стороны, участвует в формировании на поверхности полосы комбинированного слоя соединения Fe2Al3Znx толщиной около 0,1 мкм и, с другой стороны, диффундирует в направлении ванны жидкого металла, пока не образуется сплошной слой Fe2Al3Znx. Слой Fe2Al3Znx служит подложкой для конечного защитного слоя цинка, тогда как растворенное железо способствует образованию в жидкой смеси осаждений, состоящих из железа Fe, алюминия Al и цинка Zn и называемых «штейнами» или «дроссами». Эти осаждения в виде частиц в несколько микрон могут привести к появлению на полосе с покрытием (оцинкованной полосе) поверхностных дефектов, которые могут быть неисправимыми, в частности, если речь идет о стальных полосах, предназначенных для выполнения внешних кузовных элементов автомобиля. Металлурги приложили немало усилий, чтобы ограничить или исключить образование дроссов в ваннах для цинкования. Явление образования дроссов известно специалистам, например, из публикации “Numerical simulation of the rate of dross formation in continuous galvanizing baths” Ajersch et all. В зависимости от температуры ванны жидкого цинка и от содержания в ней алюминия количество железа, которое может раствориться, колеблется в достаточно широких пределах. Когда содержание железа превышает предел растворимости, становятся возможными образование зародышей и рост определенных соединений Fe-Al-Zn. В обычных процессах непрерывного цинкования цинковальная ванна, содержащая жидкую смесь, предназначенную для нанесения на полосу, остается постоянно насыщенной железом, в результате чего все железо, растворенное из полосы и диффундирующее в жидкую смесь, немедленно участвует в локальном образовании дроссов.

Среди средств, предусмотренных для контроля за образованием дроссов или, по меньшей мере, для сокращения их количества в цинковальной ванне, уже давно прибегают к ручному снятию затвердевших частей расплава с поверхности жидкой смеси. Этот способ справедливо считают опасным для операторов, и эту операцию снятия затвердевших частей было предложено механизировать, а затем и роботизировать, как описано в документе JP 2001-064760.

Для удаления дроссов, образующихся в цинковальной ванне, были предложены и другие методы, использующие перелив, откачку или выбросы. Так, в документе ЕР 1 070 765 описан ряд вариантов цинковальной установки, содержащей, кроме цинковального бака, в котором образуются дроссы, вспомогательный бак, в который удаляют дроссы.

В документе ЕР 0429351 авторы изобретения пошли еще дальше и предложили способ и устройство для создания циркуляции жидкой смеси металла между зоной нанесения покрытия на металлическую полосу и зоной очистки цинковальной ванны, содержащей жидкий цинк, для обеспечения отделения дроссов в зоне очистки и для доставки в зону цинкования жидкой смеси, «содержание железа в которой близко или ниже предела растворимости». Однако, описав действующие физические принципы, этот документ не дает никакого указания, позволяющего специалисту применить эти принципы, в частности каким образом одновременно контролировать охлаждение при помощи теплообменника и индукционный нагрев одной и той же зоны очистки. Документ не содержит также никакого указания на средство для определения расхода циркуляции жидкого цинка.

Настоящее изобретение призвано предложить установку для цинкования погружением стальной полосы в жидкую смесь, в которой контур циркуляции жидкой смеси является термически оптимизированным.

Такая установка в соответствии с настоящим изобретением предложена в пункте 1 формулы изобретения.

Таким образом, изобретением предлагается установка для цинкования погружением непрерывно движущейся полосы стального проката, в которой полосу погружают в цинковальный бак, содержащий жидкую смесь металлов, например цинка и алюминия, предназначенную для нанесения на полосу. Жидкую смесь приводят в постоянную циркуляцию между упомянутым цинковальным баком и устройством подготовки, в котором температуру жидкой смеси намеренно понижают, чтобы снизить порог растворимости железа, но поддерживают достаточно высокой, чтобы активировать в упомянутом устройстве подготовки расплавление, по меньшей мере, одного слитка, содержащего сплав цинк-алюминий Zn-Al, обеспечивая, таким образом, дополнительное питание жидкой смесью (Zn, Al), в количестве, достаточном для компенсации жидкой смеси, расходуемой при нанесении на полосу.

Предусмотрено также, что:

- устройство подготовки содержит первую и вторую зоны, соединенные средством перемещения жидкой смеси (или разделительным устройством в виде стенки, открытой в центре),

- путь потока жидкой смеси проходит последовательно, начиная от цинковального бака, через первую зону, обеспечивающую плавление слитка и декантацию дроссов, через средство перемещения (или разделительное устройство) и до второй зоны, в которую поступает очищенная от дроссов жидкая смесь, которую опять приводят в циркуляцию в цинковальном баке по пути обратного потока очищенной жидкой смеси, при этом путь обратного потока физически отделен от пути потока, проходящего при замкнутом контуре,

- средства корректировки температуры распределены вдоль пути потока жидкой смеси, обеспечивая также замкнутый термический цикл между выходом потока из второй зоны и входом обратного потока в цинковальный бак, при этом выход и вход выполнены отдельно друг от друга.

С учетом установления последовательного физического и термического замкнутого цикла в установке в соответствии с настоящим изобретением предпочтительно производят цинкование погружением непрерывно движущихся полос стального проката, при этом полосу погружают в цинковальный бак, содержащий жидкую смесь цинка и алюминия, постоянно циркулирующую между упомянутым цинковальным баком и устройством подготовки, в котором температуру жидкой смеси намеренно понижают, чтобы снизить порог растворимости железа. В этих условиях пути потока и обратного потока устанавливают и регулируют таким образом, что:

- на основании скорости стальной полосы, а также ее толщины и ее ширины при входе в цинковальный бак определяют мощность, обеспечиваемую упомянутой полосой, входящей при первой температуре в ванну жидкой смеси цинковального бака. Для обеспечения контроля за тепловым балансом операции вторую температуру цинковальной ванны устанавливают на заранее определенном уровне ниже первой температуры,

- на основании скорости полосы и ее ширины, а также толщины получаемого покрытия определяют мощность, необходимую для поддержания количества расходуемой жидкой смеси в соответствии со скоростью расхода при заранее определенной второй температуре,

- при этом активируют компаратор для сравнения между двумя предыдущими мощностями, позволяющий различить два режима (точки а и b) принятия решения по выбору термического замкнутого цикла:

а) в случае если мощность, обеспечиваемая полосой, превышает мощность, необходимую для плавления расходуемого количества цинка, блок управления выдает заданное значение понижения температуры полосы, в случае необходимости, связанное с заданным значением снижения скорости движения полосы, чтобы сохранить равновесие или определенную разность между двумя предыдущими мощностями,

b) в противном случае и в зависимости от первого измеренного расхода использованной жидкой смеси (в цинковальном баке или в связи с потерями) определяют энергию, необходимую для обеспечения в устройстве подготовки непрерывного плавления предварительно нагретых или не нагретых слитков Zn-Al при третьей температуре в количестве, необходимом для компенсации расходуемой смеси.

В соответствии с этими термическими условиями применяют средства корректировки второго расхода циркуляции жидкой смеси между цинковальным баком и устройством подготовки, чтобы добавить в упомянутое устройство подготовки энергию, необходимую для непрерывного плавления слитков, поддерживая при этом в устройстве подготовки температуру жидкой смеси в заранее определенном четвертом значении, тоже ниже значения второй температуры.

В конечном счете, средства корректировки температуры позволяют скорректировать пятую температуру жидкой смеси на выходе устройства подготовки, чтобы в зависимости от первого расхода подать дополнительную мощность, необходимую для искомого термического равновесия с предстоящим входом обратного потока в цинковальный бак.

В этих определенных таким образом условиях средства контроля и поддержания/регулирования расхода растворения железа (показатель содержания железа на единицу времени) в цинковальном баке позволяют контролировать и в целом поддерживать содержание железа в жидкой смеси ниже порога растворимости.

В данном случае следует уточнить, что изобретение предусматривает средства определения, контроля или регулирования мощности, температуры, расхода (поток и содержание), последовательно и соответствующим образом расположенные в нескольких местах физического контура потока и обратного потока жидкой смеси, чтобы обеспечивать в нем профиль, адаптированный с точки зрения содержания цинка, алюминия и железа, приводящий к соответствующему термическому профилю и к термическому равновесию в контуре, как было указано выше и будет описано ниже.

В описании представлены несколько предпочтительных примеров выполнения установки в соответствии с настоящим изобретением, позволяющих устранить недостатки известных технических решений. При этом преимущества настоящего изобретения указаны в зависимых пунктах представленной формулы изобретения. Эти примеры выполнения представлены со ссылками на следующие прилагаемые фигуры:

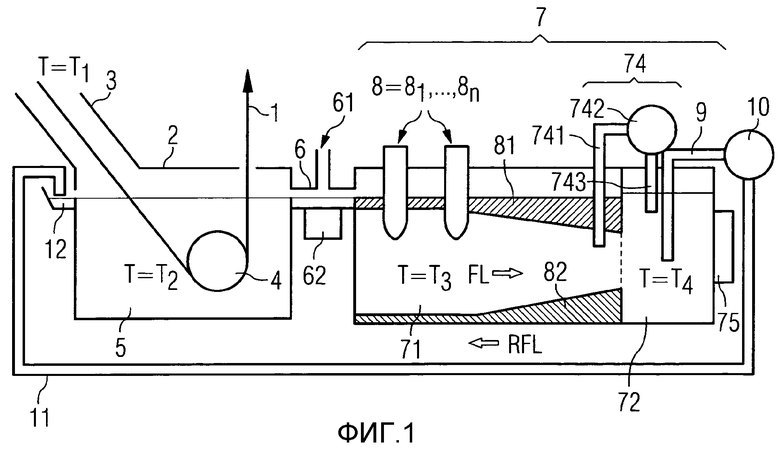

фиг. 1 - принципиальная схема установки;

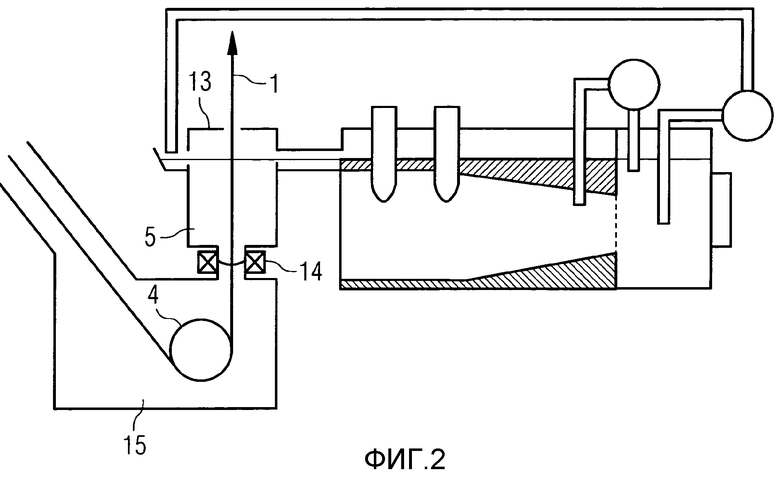

фиг. 2 - принципиальная схема варианта установки;

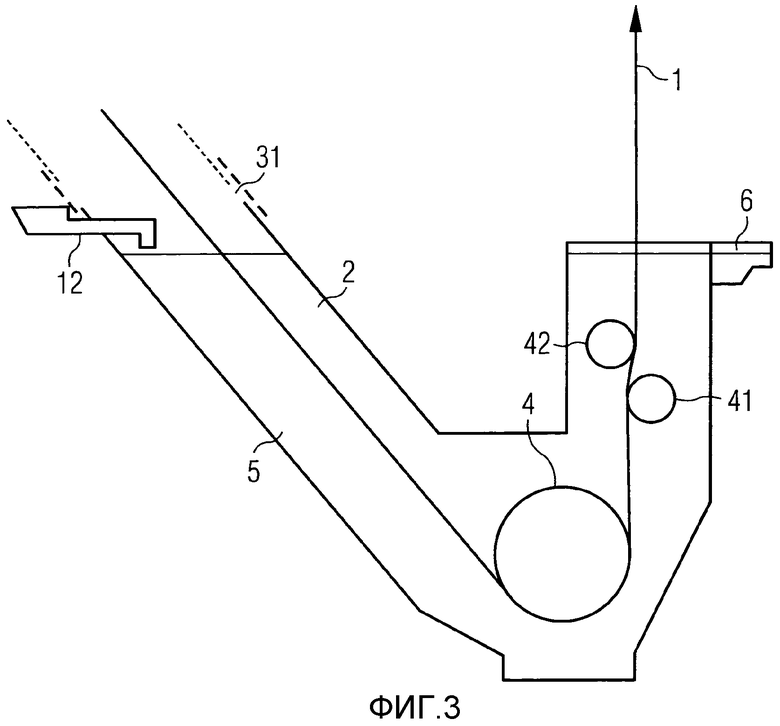

фиг. 3 - общая схема цинковального бака;

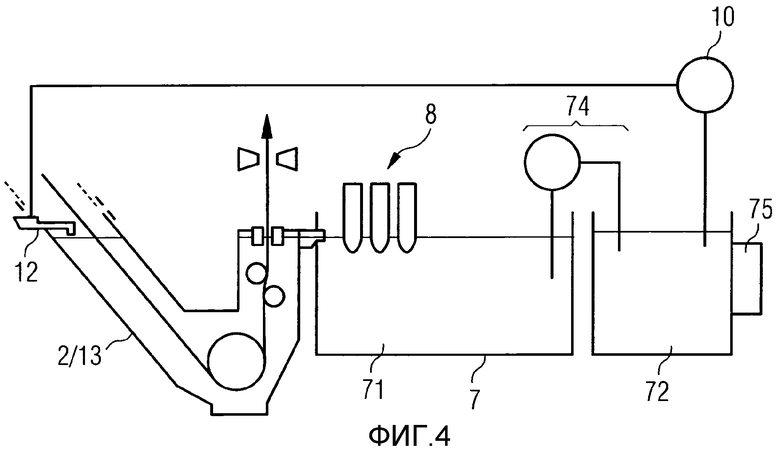

фиг. 4 - компоновка установки согласно первому варианту выполнения;

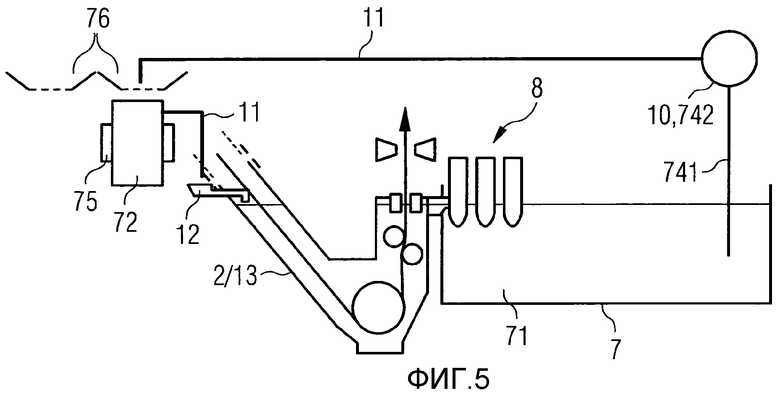

фиг. 5 - компоновка установки согласно второму варианту выполнения;

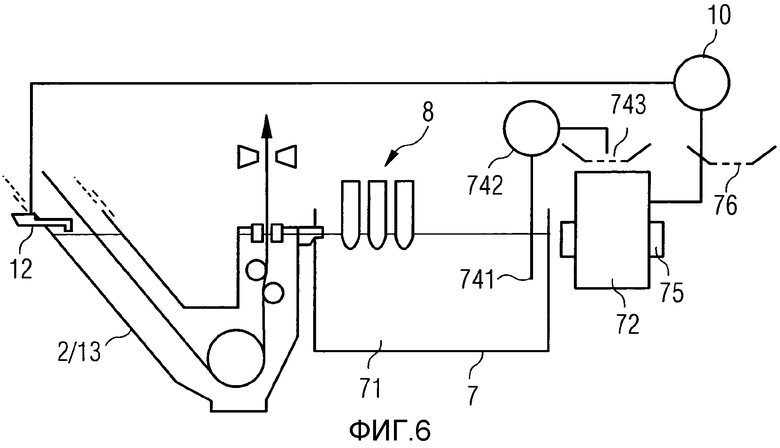

фиг. 6 - компоновка установки согласно третьему варианту выполнения;

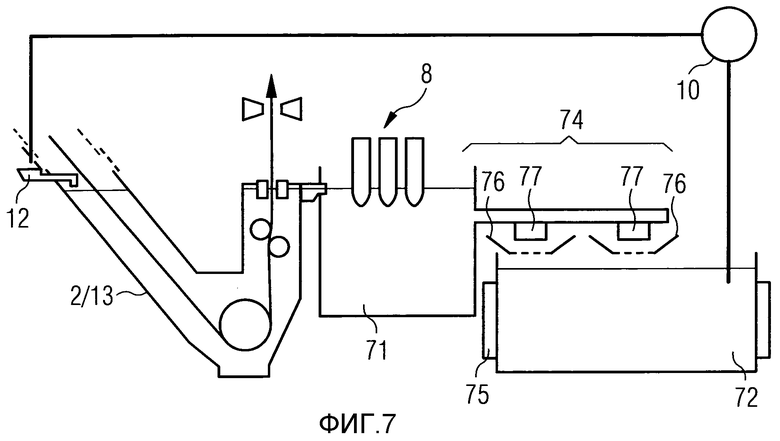

фиг. 7 - компоновка установки согласно четвертому варианту выполнения;

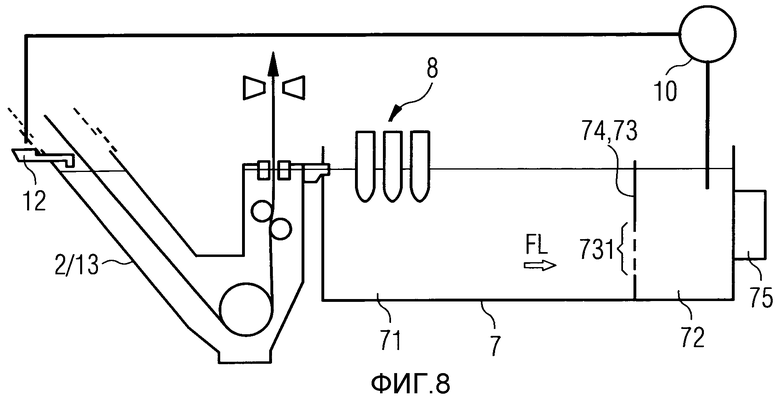

фиг. 8 - компоновка установки согласно пятому варианту выполнения;

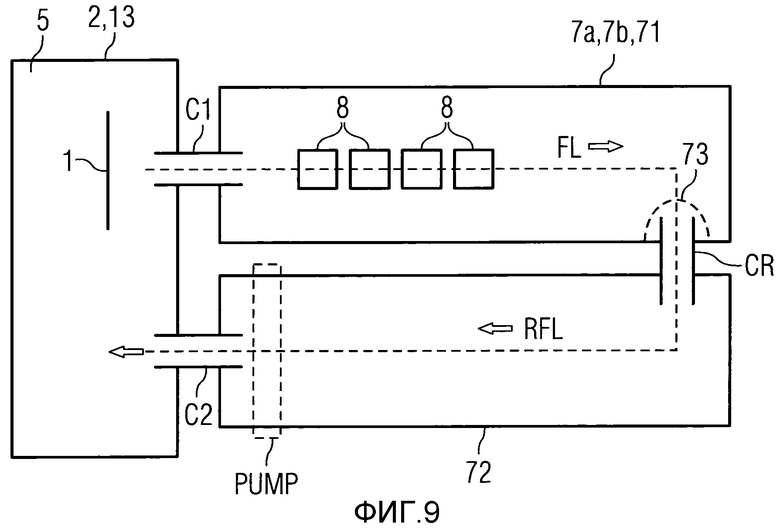

фиг. 9 - компоновка установки согласно шестому варианту выполнения.

На фиг. 1 показана принципиальная схема установки в соответствии с настоящим изобретением. Стальную полосу (1) вводят, предпочтительно непрерывным движением и под углом, в цинковальный бак 2 через канал соединения с цинковальной печью 3 (не показана и находится на входе цинковального бака). Полосу отклоняют вертикально при помощи ролика (4) и пропускают через жидкую смесь (5) покрытия, содержащуюся в упомянутом цинковальном баке. Отклонение полосы можно осуществлять при помощи горизонтального ролика (4), сопровождающего перемещение полосы. Канал (6) обеспечивает перетекание излишков жидкой смеси в устройство (7) подготовки, содержащее две зоны: первую зону (71), в которой обеспечивают расплавление, по меньшей мере, одного слитка сплава (8) Zn-Al в количестве, необходимом для восполнения жидкой смеси, расходуемой при нанесении на полосу в цинковальном баке и при неизбежных потерях (материальных), и вторую зону (72), находящуюся сразу за первой зоной по направлению пути потока (FL) жидкой смеси (цинковальный бак, затем первая зона, затем вторая зона). Эти две зоны (71, 72) могут находиться в двух отдельных баках, расположенных рядом друг с другом, как показано на фиг. 1, и соединенных средством (74) перемещения, или могут быть объединены в одном баке, в котором они разделены разделительным устройством, таким как стенка, открытая в своей центральной части.

Средство термической корректировки может содержать устройство (6, 62) охлаждения жидкой смеси на выходе цинковального бака или в зоне плавления слитка (8), при этом упомянутое охлаждение приводит к минимальной пороговой температуре в первой зоне (71) устройства подготовки, достаточно высокой для плавления слитка. Под действием охлаждения (62) жидкой смеси на ее выходе из канала (6), то есть на входе в первую зону (71), образуются поверхностные (81) и донные (82) дроссы, задерживаемые в направлении (FL) потока конечной стенкой первой зоны (71). Средство (74) перемещения, отбирающее жидкую смесь между двумя слоями дроссов (81) и (82), обеспечивает перемещение во вторую зону (72) устройства подготовки, в которую проходит очищенная жидкая смесь, которую можно нагреть при помощи средства (75) нагрева, предпочтительно индукционного нагрева. Патрубок (9) отбирает жидкую смесь во второй зоне (72) и в случае, показанном на фиг. 1, при помощи устройства (10) откачки и патрубка (11) обратного потока обеспечивает повторное питание цинковального бака (2) через желоб (12) в зависимости от расхода очищенной жидкой смеси. Устройства позволяют удалять дроссы из устройства подготовки (первая зона (71)). Предпочтительно первая зона (71) устройства подготовки может содержать перегородки (не показаны), разделяющие порции жидкой смеси и находящиеся между несколькими слитками (8), расположенными перпендикулярно к направлению пути потока (FL). Эти перегородки можно выполнить в виде стенки, открытой в своей центральной части, что позволяет концентрировать донные (82) и поверхностные (81) дроссы для каждого слитка в зависимости от содержания в них алюминия.

Что касается процесса плавления слитков, первая зона (71) устройства подготовки содержит, по меньшей мере, одну партию слитков (8=81, 82, …, 8n) с содержанием, идентичным требуемому содержанию (Alt) в смеси в баке подготовки, и предпочтительно содержит несколько партий слитков, по меньшей мере, два из которых имеют разное содержание алюминия, и, по меньшей мере, один из слитков имеет содержание выше, чем требуемое содержание в жидкой смеси в устройстве подготовки. Кроме того, первая зона (71) устройства подготовки содержит средство регулирования расхода плавления, по меньшей мере, двух слитков, предпочтительно путем селективного погружения или извлечения, по меньшей мере, одного слитка в первой зоне (71). Наконец, первая зона (71) устройства подготовки содержит локальное средство (6, 62) регулирования понижения температуры (Т), которое, в случае необходимости, может способствовать необходимому понижению температуры жидкой смеси, предпочтительно путем селективного погружения или извлечения, по меньшей мере, одного слитка в первой зоне (71). По определению первая температура (Т=Т1) обозначает температуру полосы (1) на входе в цинковальный бак (2), вторая температура (Т=Т2) обозначает температуру в цинковальном баке, и третья температура (Т=Т3) обозначает температуру на входе и в первой зоне (71) устройства подготовки.

В свете этого решения непрерывное плавление слитков (8) в устройстве подготовки (71) обеспечивается при общем расходе их плавления. В этом случае в ванну жидкой смеси предпочтительно одновременно погружают набор из n слитков, при этом каждый из них может иметь разное содержание алюминия, при этом, по меньшей мере, один из них имеет содержание алюминия выше, чем требуемое содержание в устройстве подготовки, чтобы иметь возможность установить профиль содержания (или расход плавления), изменяющийся во времени. Само это требуемое содержание определяют на основании измеряемого или оцениваемого расхода алюминия в цинковальном баке в комбинированном слое Fe2Al3Znx, образующемся на поверхности полосы, и в дроссах, образующихся в устройстве подготовки. Предпочтительно расход плавления каждого из n слитков можно также контролировать индивидуально таким образом, чтобы доводить содержание алюминия в устройстве подготовки до требуемого значения, сохраняя при этом общую требуемую скорость плавления.

Непрерывное плавление слитков в устройстве подготовки приводит к локальному охлаждению жидкой смеси со второй температуры (Т2) (на выходе цинковального бака) до заранее определенной третьей температуры (Т3) в первой зоне (71) с целью снижения порога растворимости железа и обеспечения локального формирования дроссов в упомянутом устройстве подготовки не выше порога растворимости при заранее определенной температуре. Так называемые «поверхностные» дроссы с высоким содержанием алюминия преимущественно образуются вблизи погруженных слитков с высоким содержанием алюминия, затем всплывают на поверхность, а так называемые «донные» дроссы с высоким содержанием цинка преимущественно образуются вблизи погруженных слитков с низким содержанием алюминия, затем осаждаются на дно.

После образования дроссов рециркуляционный поток жидкой смеси, поступающий в цинковальный бак, при содержании железа, равном порогу растворимости железа при заранее определенной температуре, позволяет ограничить повышение содержания растворенного железа в значении ниже порога растворимости при второй температуре.

Таким образом, установка обеспечивает осуществление способа цинкования и отличается тем, что совместно взаимодействуют:

- цинковальный бак (2), который содержит первый металлический кожух, находящийся в контакте с жидкой смесью (5), и второй кожух из огнеупорного материала, отделенный от первого кожуха пространством, в котором находятся средства нагрева. Предпочтительно эти средства нагрева являются электрическими сопротивлениями, действующими излучением на металлический кожух, чтобы обеспечивать равномерное распределение тепла и избежать образования горячих точек внутри бака. Нагрев цинковального бака в основном предназначен для компенсации тепловых потерь, характерных для самого бака. Как правило, он не участвует активно в общем процессе теплового равновесия способа цинкования, связанного с описываемыми вариантами выполнения;

- устройство подготовки, которое обеспечивает плавление слитков сплава Zn-Al в количестве, необходимом для компенсации жидкой смеси, расходуемой при нанесении на полосу и во время неизбежных потерь, которые можно приравнять к дополнительному расходу. В первой зоне (71) контролируемое плавление слитков сопровождается контролируемым понижением температуры жидкой смеси, которое позволяет локализовать формирование дроссов только в устройстве подготовки. Эти дроссы разделены в устройстве подготовки, чтобы очищать жидкую смесь до ее перемещения в цинковальный бак;

- контур циркуляции, который обеспечивает перемещение жидкой смеси, например, за счет откачки и за счет гравитационного перетекания между цинковальным баком и устройством подготовки, а также между некоторыми составными элементами устройства подготовки.

Цинковальный бак (2) оборудован системой герметизации, обеспечивающей соединение между входом движущейся полосы в упомянутый бак и выходным каналом цинковальной печи (для упрощения чертежа не показана) на входе упомянутого бака.

Благодаря крышке, закрывающей цинковальный бак, вся поверхность жидкой смеси защищена от окисления также нейтральной атмосферой цинковальной печи со стороны входа полосы в цинковальный бак и со стороны выхода полосы из этого бака - небольшим повышением давления нейтрального газа, подаваемого через патрубок (61) и обеспечивающего также защиту поверхности жидкой смеси в устройстве подготовки.

Устройство (7) подготовки может содержать два бака, один из которых обеспечивает плавление слитков и локализует образование дроссов, а в другом находятся средства нагрева жидкой смеси, при этом перемещение жидкой смеси из одного бака в другой обеспечивается откачкой или за счет силы тяжести через фильтрующие желоба, питание которых может происходить поочередно или одновременно через заслонки. Этот отличительный признак будет подробнее описан ниже.

Устройство (7) подготовки может также состоять только из одного бака, содержащего первую и вторую зоны (71, 72), разделенные, например, фильтрующей стенкой, при этом первая зона обеспечивает плавление слитков и локализацию формирования дроссов, а во вторую зону (72) поступает очищенная жидкая смесь. В этом случае вторую зону (72) оборудуют средством нагрева (75), предпочтительно индукционного нагрева, обеспечивающим нагрев очищенной жидкой смеси перед ее возвращением в цинковальный бак, чтобы обеспечить термическое замыкание обратного потока (RFL) в конце пути потока до начала пути нового потока (FL).

Контур циркуляции может содержать, по меньшей мере, один подъемный насос (10), отбирающий через трубопровод (9) очищенную смесь в зоне очистки устройства подготовки и, после прохождения через трубопровод (11) пути обратного потока (RFL), питающий либо напрямую желоб (12) возврата в цинковальный бак (2), либо взаимозаменяемые фильтрующие желоба, питающие дополнительный бак, оборудованный средством индукционного нагрева, обеспечивающим нагрев жидкой смеси перед ее гравитационным перемещением в цинковальный бак через желоб возврата. Чтобы снизить высоту подъема работы насосов, предпочтительно можно использовать, по меньшей мере, один насос между зоной очистки (72) устройства подготовки и дополнительным баком, затем, по меньшей мере, один другой насос между дополнительным баком и желобом цинковального бака. Это будет подробнее описано ниже.

Таким образом, на фиг. 1 представлена первая схема установки цинкования погружением непрерывно движущейся полосы (1) стального проката, в которой полосу погружают в цинковальный бак (2), содержащий жидкую смесь (5) металлов, таких как цинк и алюминий, предназначенную для нанесения на полосу и непрерывно циркулирующую между упомянутым цинковальным баком и устройством (7) подготовки, в котором температуру жидкой смеси намеренно понижают, чтобы снизить порог растворимости железа, но поддерживают достаточно высокой, чтобы активировать в упомянутом устройстве подготовки расплавление, по меньшей мере, одного слитка Zn-Al (8) в упомянутой зоне плавления устройства подготовки в количестве, необходимом для компенсации жидкой смеси, расходуемой при нанесении на полосу.

Установка характеризуется также следующими отличительными признаками:

- устройство (7) подготовки содержит первую и вторую зоны (71, 72), представляющие собой два отдельных бака или находящиеся в одном баке, где они разделены средством (74) перемещения или разделительным устройством,

- поток жидкой смеси проходит последовательно, начиная от цинковального бака, через первую зону (71), обеспечивающую плавление слитка, в случае необходимости, через средство (74) перемещения или разделительное устройство (73), выполненное с возможностью отделения дроссов от жидкой смеси в первой зоне и перемещения отфильтрованной от дроссов жидкой смеси до второй зоны (72), в которую поступает очищенная от дроссов жидкая смесь, которую опять приводят в циркуляцию в цинковальном баке по пути обратного потока (11) очищенной жидкой смеси,

- средства термической корректировки распределены вдоль пути потока жидкой смеси, обеспечивая замкнутый термический цикл между выходом (9) потока из второй зоны (72) и входом (12) обратного потока в цинковальный бак.

Одно из средств термической корректировки содержит первое средство (75) нагрева очищенной жидкой смеси во второй зоне (72). Предпочтительно это позволяет обеспечить термическую непрерывность замкнутого цикла между соответствующими входами и выходами пути потока и пути обратного потока.

Одно из средств термической корректировки содержит второе средство (1) нагрева жидкой смеси в цинковальном баке. Это средство нагрева и, по крайней мере, его поддержание и его регулирование в области температурного порога обеспечивается также или дополняется самой полосой, выходящей из цинковальной печи и погружаемой в цинковальный бак при температуре, превышающей температуру жидкой смеси в цинковальном баке. Этот отличительный признак, характеризующий второе средство нагрева, реализуют за счет теплопередачи при отдаче мощности во время движения полосы, погружаемой в жидкую смесь (5), необходимой для доведения количества жидкой смеси до требуемой температуры. Следует также отметить, что, после нагрева или поддержания температуры за счет движущейся полосы, температура жидкой смеси в цинковальном баке претерпевает понижение, как было описано выше, на входе в первую зону (71) плавления слитков. В этом случае предпочтительно происходит базовый этап термического замыкания цикла на пути потока.

Как показано на фиг. 1, устройство подготовки содержит средство (74) перемещения, соединяющее две зоны или два отдельных бака (71, 72), находящихся рядом друг с другом, между которыми перемещается жидкая смесь. Средство (74) перемещения содержит насос (742) или соединительный канал. Действительно, средство (74) перемещения содержит подъемный насос (742) с входом откачки (741), находящимся на центральной высоте первой зоны (71), и выходом откачки (743) во второй зоне (72), при этом упомянутые первая и вторая зоны (71, 72) физически отделены друг от друга и представляют собой два отдельных бака. Предпочтительно уровень входа откачки (741) в первой зоне (71) или уровень соединительного канала находится между верхней зоной декантации поверхностных дроссов (81) и нижней зоной осаждения донных дроссов (82), что составляет треть центральной высоты первой зоны (71). Основным условием является то, что вход откачки (741) должен находиться в промежуточном пространстве, свободном от дроссов, чтобы избежать их откачки. Зоны декантации и осаждения образуют ступенчато возрастающее накапливание, которое при данном расходе жидкой смеси на пути потока (FL) обеспечивает наличие окна откачки, свободного от дроссов, в первой зоне (71).

На фиг. 2 показан вариант принципиальной схемы установки, показанной на фиг. 1, в котором первоначальный цинковальный бак разделен на первый отсек (15) отклонения полосы (без жидкой смеси) и на цинковальный бак (13), содержащий ванну жидкой смеси (5), удерживаемую за счет магнитной левитации. В основном данная установка применяет вариант способа, в котором ванна жидкой смеси (5) удерживается за счет магнитной левитации в цинковальном баке (13), соединенном с устройством подготовки, показанным на фиг.1. Как известно, эффект левитации обеспечивается электромагнитными устройствами (14). Отсек (15) обеспечивает соединение с печью и отклонение полосы (1) при помощи ролика (4).

На фиг. 3 показана общая схема цинковального бака согласно варианту выполнения, описанному со ссылками на фиг. 1. Этот тип бака (если он опорожнен) можно также адаптировать для цинковального бака, показанного на фиг. 2, в качестве средства введения полосы в цинковальный бак с магнитной левитацией. Стальная полоса (1), поступающая из цинковальной печи (не показана), отклоняется вертикально вверх роликом (4) (с горизонтальной осью вращения), погруженным в жидкую смесь (5). После отклонения роликом (4) движущаяся вертикально полоса входит затем в контакт с опорным роликом (41) и роликом (42), фиксирующим линию прохождения через верхнее отверстие цинковального бака. Цинковальный бак содержит первый металлический кожух (2), форму которого с размерами, близкими к пути прохождения полосы, определяют таким образом, чтобы уменьшить объем жидкой смеси и обеспечивать, таким образом, ее быстрое возобновление при помощи насосов с расходом, близким, например, к 100 т/час. Второй кожух из огнеупорного материала (не показан) защищает окружающую среду бака от теплового излучения и позволяет ограничить тепловые потери. Предпочтительно между этими двумя кожухами располагают нагревательные сопротивления (не показаны), чтобы компенсировать незначительные тепловые потери бака. Желоба удаления (6) и возврата (12) обеспечивают быстрое интегрирование бака в контур циркуляции (путь потока / путь обратного потока) жидкой смеси. Подвижная система (31) герметизации обеспечивает соединение входа бака с выходным каналом цинковальной печи на выходе движения. Свободная поверхность жидкой смеси в этой зоне защищена от окисления при помощи инертной атмосферы печи.

На фиг. 4 показана компоновка установки согласно первому варианту выполнения. Цинковальный бак (2) с погружным роликом, показанный на фиг. 1 или 3, или цинковальный бак с магнитной левитацией (13), показанный на фиг. 2, разгружает свои излишки жидкой смеси за счет перелива в устройство (7) подготовки, в частности в его первую зону (71). Действительно, в данном случае это устройство подготовки разделено на две зоны (71) и (72), как показано на фиг. 1. В первой зоне (71) бака подготовки происходит плавление слитков (8) и локальное осаждение дроссов. Жидкая смесь, очищенная за счет естественного разделения донных дроссов (при осаждении) и поверхностных дроссов (при декантации), поступает во вторую зону (72), где она нагревается индукционным устройством (75). Перемещение из первой во вторую зону может происходить при помощи средства (74) перемещения (подъемного насоса (742), как показано на фиг. 1) или через простой канал сообщения. В данном случае, по меньшей мере, один подъемный насос (10) обеспечивает циркуляцию жидкой смеси между зоной очистки (72) устройства подготовки и желобом (12) цинковального бака через трубопровод возврата (путь обратного потока). Предпочтительно параллельно устанавливают два подъемных насоса (10), один из которых работает, а другой находится в состоянии выжидания на случай, когда первому подъемному насосу потребуется техническое обслуживание, или при появлении неисправности в его работе или дефекта, связанного с износом.

При всех вариантах установки извлечение поверхностных и донных дроссов (81, 82) и их удаление из устройства подготовки осуществляют при помощи классических средств, таких как механическое ручное снятие дроссов, откачка, центрифугирование или магнитная сепарация.

На фиг. 5 показана компоновка установки согласно второму варианту выполнения. Основной принцип остается идентичным первому варианту выполнения, показанному на фиг. 4, при этом по меньшей мере один подъемный насос (10) (такой как насос (742) средства (74) перемещения, что позволяет отказаться от одного из насосов (10, 742)) обеспечивает циркуляцию жидкой смеси от выхода первой зоны (71) устройства подготовки во вторую зону (72), оборудованную средствами (75) индукционного нагрева и расположенную непосредственно перед желобом (12) питания цинковального бака (2), который она питает за счет силы тяжести. За счет этого контроль за температурой жидкой смеси, предназначенной для обратного потока (11) в цинковальный бак, является более эффективным, так как можно более точно компенсировать тепловые потери на пути обратного потока от выхода бака очистки (действительно, поддержание температуры в цинковальном баке является первостепенной задачей для обеспечения нормальной работы установки). Перемещение жидкой смеси от выходного канала подъемного насоса во вторую зону (72) может происходить через, по меньшей мере, один фильтрующий желоб (76), в данном случае через два взаимозаменяемых желоба, выполненных с возможностью поочередного введения в эксплуатацию. В данном случае работает один желоб, тогда как другой находится в состоянии выжидания. Можно также использовать и обслуживать дополнительный желоб, тогда как два других закреплены на установке. Фильтрованную и нагретую во второй зоне (72) жидкую смесь опять подают через один из выходов за счет силы тяжести в желоб (12) цинковального бака для обеспечения последнего этапа на пути обратного потока.

На фиг. 6 показана компоновка установки согласно третьему варианту выполнения. Основной принцип остается идентичным второму варианту выполнения, показанному на фиг. 5, при этом перемещение жидкой смеси происходит в два этапа: сначала путем откачки очищенной жидкой смеси из первой зоны (71) устройства подготовки во вторую зону (72), затем путем откачки из упомянутой второй зоны (72) в желоб (12) питания цинковального бака. Для этого вторую зону (72) можно расположить вблизи выхода из первой зоны (71) устройства подготовки. По сравнению со вторым вариантом выполнения, показанным на фиг. 5, это расположение позволяет уменьшить высоту подъема каждого из двух подъемных насосов (742, 10), расположенных последовательно на пути обратного потока. Выход второй зоны (72) соединен со входом второго подъемного насоса (10), выход которого ведет к желобу (12) питания цинковального бака. В случае необходимости, между выходом первого подъемного насоса (10) и входом второй зоны (72) можно установить несколько взаимозаменяемых фильтрующих желобов (76).

На фиг. 7 показана компоновка установки согласно четвертому варианту выполнения, аналогичному варианту, показанному на фиг.4, от которого он отличается тем, что средство (74) перемещения жидкой смеси между первой зоной (71) и второй зоной (72) устройства подготовки работает по принципу гравитации через фильтрующие желоба (76), питаемые поочередно, например, один из них работает, а другой находится в состоянии ожидания. В этом случае можно установить дополнительный фильтрующий желоб, обслуживаемый дозаторами (77), которые питают фильтрующие желоба над вторым баком (7b). Как было указано выше, вход рукава, обслуживающего фильтрующие желоба (77), размещают на высоте стенки, свободной от скопления дроссов. За счет этого предпочтительно можно отказаться от одного подъемного насоса (742) в качестве средства (74) перемещения.

На фиг. 8 показана компоновка, отличающаяся от принципа, показанного на фиг. 1, в которой устройство (7) подготовки состоит из двух зон: первой зоны (71), в которой происходит плавление, по меньшей мере, одного слитка (8) в количестве, необходимом для компенсации жидкой смеси, расходуемой при нанесении на полосу в цинковальном баке и во время неизбежных потерь (материальных), и второй зоны (72), следующей непосредственно за первой зоной (71) в направлении (FL) пути потока жидкой смеси (цинковальный бак, затем первая зона, затем вторая зона). Эти две зоны (71, 72) размещены в баке, как показано на фигуре, и разделены разделительным устройством (74, 73), таким как стенка, открытая или, по меньшей мере, фильтрующая дроссы в своей центральной части (731). Первая зона (71) обеспечивает плавление слитков и локализует образование дроссов за пределами центральной части (731), а во вторую зону (72) через центральную часть (731) поступает очищенная жидкая смесь. В этом случае вторую зону оборудуют средством (75) индукционного нагрева, обеспечивающим нагрев очищенной жидкой смеси до ее возвращения в цинковальный бак через подъемный насос (10), чтобы получить термическое замыкание пути обратного потока в конце пути потока до начала пути нового потока.

Отверстие разделительного устройства (73) можно оборудовать фильтрующей пробкой, предназначенной для удержания дроссов, которые не всплывают на поверхность и не осаждаются на дно бака. Ее можно также заменить сменной фильтрующей стенкой.

Этот вариант выполнения можно также применять совместно с использованием дополнительного нагревательного бака. В этом случае устройство подготовки не содержит средств индукционного нагрева, и относительная компоновка устройства подготовки и нагревательного бака может быть компоновкой типа компоновок, показанных между первой и второй зонами устройства подготовки и описанных на фиг. 4, 5, 6 и 7.

Чтобы не перегружать описание и число фигур, уточняется, что средство (74) перемещения или, по крайней мере, вертикальную центральную часть устройства подготовки (см. фиг. 1, 2, 4, 6, 7) можно дополнительно оборудовать фильтрующей стенкой (73), как на фиг. 8, например, расположенной таким образом, чтобы изолировать вход откачки (741) средства (74) перемещения от первой части (плавления слитков) первой зоны (71). Это гарантирует, что вход откачки никогда не закупорится дроссом. Средство (74) перемещения может также вместо устройства откачки содержать разделительное средство в виде одной вертикальной стенки (73), открытой в своей центральной части (731), как на фиг. 8.

Наконец, на фиг. 9 показан вариант выполнения установки (вид сверху в отличие от вида сбоку на предыдущих фигурах), связанный со всеми вариантами, требующими наличия, по меньшей мере, одного подъемного насоса, установленного на пути обратного потока жидкой смеси. Действительно, устройство подготовки содержит, по меньшей мере, один участок пути потока (FL) жидкой смеси, поступающей от выхода (С1) цинковального бака (2, 13), который расположен рядом с участком пути обратного потока (RFL) жидкой смеси через вход (С2) в цинковальный бак. Иначе говоря, пути потока и обратного потока являются параллельными, если рассматривать этот вариант сверху, или, по крайней мере, образуют канал, содержащий поворот, выходящий из цинковального бака и входящий в этот бак. В идеале участок пути потока находится в первой зоне (71), а участок пути обратного потока находится во второй зоне (72), следуя определению зон, показанных на предыдущих фигурах. Эта конфигурация позволяет реализовать путь обратного потока в виде второй зоны (72), являющейся баком очистки. Следовательно, трубопровод (11) обратного потока не является необходимым. Этот вариант выполнения позволяет также отказаться от подъемного насоса. Упрощается также замыкание термического цикла, поскольку устраняются тепловые потери обратного потока в выходящих патрубках подъемного насоса. В этом примере участок пути потока и участок пути обратного потока содержат концы, противоположные цинковальному баку и соединенные при помощи, по меньшей мере, одного средства соединения (CR) (в данном случае канала) для обеспечения изменения направления потока жидкой смеси. Соединительный канал может иметь и другую форму, например, в виде полукольца, продолжающего выход пути потока и вход пути обратного потока, или в виде центрального отверстия, расположенного между двумя общими сторонами пути потока и пути обратного потока. Таким образом, разделительное устройство (73), описанное со ссылками на фиг. 8, располагают на входе соединительного канала по направлению потока жидкой смеси. Если оба находящихся рядом бака (71, 72) прилегают друг к другу, одного бокового отверстия между двумя баками, оборудованного фильтрующей стенкой, достаточно, чтобы выполнять роль соединительного канала.

Чтобы облегчить замкнутую циркуляцию от цинковального бака и назад в этот бак, в частности, если пути потока и обратного потока следуют горизонтальной циркуляции, участок пути потока может содержать, по меньшей мере, один расходный насос (PUMP) вблизи своего входа в цинковальный бак, в частности, установленный во второй зоне (72) очистки. При необходимости в полном замкнутом контуре циркуляции жидкой смеси (5) можно также установить другие расходные насосы (без подъема). Можно также предусмотреть, чтобы участок пути потока, соединительный канал и/или участок пути обратного потока содержал, по меньшей мере, один участок потока с отрицательным наклоном, чтобы за счет простой силы тяжести способствовать однонаправленному потоку после выхода (С1) из цинковального бака. Устройства с подъемными насосами и с гравитационным потоком устраняют риски застаивания смеси в трубопроводах. При потоках на одинаковом уровне, как показано на фиг. 9, следует предусмотреть возможность нагрева трубопроводов.

Наконец, согласно всем описанным вариантам выполнения в соответствии с настоящим изобретением, предусмотрено также следующее:

- по меньшей мере, на пути потока жидкой смеси от ее входа в цинковальный бак и до ее выхода из устройства подготовки установлены средства, предпочтительно работающие в непрерывном режиме и предназначенные для измерения температуры и концентрации одного или нескольких элементов жидкой смеси, например алюминия;

- в устройстве подготовки установлены средства, предпочтительно работающие в непрерывном режиме и предназначенные для измерения уровня жидкой смеси;

- по меньшей мере, в одном месте пути потока установлены средства, предпочтительно работающие в непрерывном режиме и предназначенные для поддержания и регулирования расхода и температуры жидкой смеси;

- на выходе цинковального бака и/или на его входе установлены средства, предпочтительно работающие в непрерывном режиме и предназначенные для поддержания и регулирования температуры полосы на выходе цинковальной печи, соединенной с цинковальным баком;

- в замкнутом термическом цикле участвуют средства, предпочтительно работающие в непрерывном режиме и предназначенные для поддержания и регулирования скорости движения полосы;

- в замкнутом термическом цикле участвуют также средства, предпочтительно работающие в непрерывном режиме и предназначенные для измерения ширины и толщины полосы на выходе цинковального бака;

- предпочтительно над первой зоной (71) устройства подготовки установлены средства, предпочтительно работающие в непрерывном режиме и предназначенные для поддержания и регулирования динамики введения слитков в зону плавления устройства подготовки;

- средства измерения и регулирования (или поддержания) соединены с блоком контроля динамических параметров измерения и с блоком регулирования параметров, связанных с полосой, с цинковальным баком и с устройством подготовки. В частности, блок регулирования может содержать опережающие команды коррекции параметров, систему контроля в реальном времени и/или процедуру самообучения. Кроме того, блок регулирования может содержать вводы для внешних команд, параллельные с блоком регулирования, чтобы иметь возможность производить ручное или принудительное регулирование, например, во время установки параметров в результате получения новых значений измерения содержания элемента сплава, например алюминия, изменения температуры, изменения свойства движущейся полосы и т.д.

Изобретение относится к установке для цинкования погружением непрерывно движущейся стальной полосы. Установка содержит цинковальный бак, содержащий жидкую смесь металлов, предназначенную для нанесения на полосу и приводимую в постоянную циркуляцию между цинковальным баком и устройством подготовки, которое содержит первую и вторую зоны, соединенные средством перемещения жидкой смеси. Поток жидкой смеси в установке проходит последовательно, начиная от цинковального бака, через первую зону, обеспечивающую плавление слитка и декантацию дроссов, через средство перемещения и до второй зоны, в которую поступает очищенная от дроссов жидкая смесь, которую опять приводят в циркуляцию в цинковальном баке по пути обратного потока очищенной жидкой смеси. Также установка содержит средства термической корректировки, распределенные вдоль пути потока жидкой смеси, обеспечивая замкнутый термический цикл между выходом потока из второй зоны и входом обратного потока в цинковальный бак, при этом первая зона устройства подготовки содержит локальное средство регулирования и понижения температуры, которое, в случае необходимости, может способствовать требуемому понижению температуры жидкой смеси, которое предпочтительно осуществляют путем селективного погружения или извлечения, по меньшей мере, одного слитка в первой зоне. Изобретение обеспечивает возможность регулирования температуры без необходимости использования дополнительных охладителей и позволяет создать оптимизированный контур циркуляции жидкой смеси металлов, для цинкования погружением стальной полосы. 38 з.п. ф-лы, 9 ил.

1. Установка для цинкования погружением непрерывно движущейся полосы (1) стального проката, в которой полосу погружают в цинковальный бак (2), содержащий жидкую смесь (5) металлов, таких как цинк (Zn) и алюминий (Аl), предназначенную для нанесения на полосу и приводимую в постоянную циркуляцию между упомянутым цинковальным баком и устройством (7) подготовки, в котором температуру жидкой смеси металлов намеренно понижают, чтобы снизить порог растворимости железа, и поддерживают достаточно высокой, чтобы активировать в упомянутом устройстве подготовки расплавление, по меньшей мере, одного металлического слитка (8), обеспечивая дополнительное питание жидкой смесью металлов (Zn, Al) в упомянутой зоне плавления устройства подготовки, в количестве, достаточном для компенсации жидкой смеси металлов, расходуемой при нанесении на полосу, при этом

устройство (7) подготовки содержит первую и вторую зоны (71, 72), соединенные средством (74) перемещения жидкой смеси металлов,

поток жидкой смеси металлов проходит последовательно, начиная от цинковального бака, через первую зону (71), обеспечивающую плавление слитка и декантацию дроссов (81, 82), через средство (74) перемещения и до второй зоны (72), в которую поступает очищенная от дроссов жидкая смесь металлов, которую опять приводят в циркуляцию в цинковальном баке по пути (11) обратного потока очищенной жидкой смеси металлов,

средства термической корректировки распределены вдоль пути потока жидкой смеси металлов, обеспечивая замкнутый термический цикл между выходом (9) потока (9) из второй зоны (72) и входом (12) обратного потока (11) в цинковальный бак, отличающаяся тем, что первая зона (71) устройства подготовки содержит локальное средство регулирования (6, 62) и понижения температуры (Т), которое, в случае необходимости, может способствовать требуемому понижению температуры жидкой смеси металлов, которое предпочтительно осуществляют путем селективного погружения или извлечения, по меньшей мере, одного слитка (8) в первой зоне (71).

2. Установка по п.1, в которой одно из средств термической корректировки содержит первое средство (75) нагрева очищенной жидкой смеси металлов во второй зоне (72).

3. Установка по любому из пп.1 и 2, в которой одно из средств термической корректировки содержит второе средство нагрева жидкой смеси металлов в цинковальном баке.

4. Установка по п.3, в которой второе средство нагрева реализуют экзотермически за счет поступления мощности от движущейся полосы (1), погружаемой в жидкую смесь металлов (5), необходимой для доведения количества жидкой смеси металлов до требуемой температуры (T2).

5. Установка по любому из пп.1 и 2, в которой одно из средств термической корректировки содержит устройство (62) охлаждения жидкой смеси металлов на выходе цинковального бака или в зоне плавления слитка (8), при этом упомянутое охлаждение приводит к минимальной пороговой температуре в первой зоне (71) устройства подготовки, достаточно высокой для плавления слитка.

6. Установка по п.1, в которой первая зона (71) устройства подготовки содержит, по меньшей мере, одну партию слитков (8=81, 82, …, 8n) с содержанием, идентичным требуемому содержанию (Alt) в упомянутой смеси в устройстве подготовки.

7. Установка по п.1, в которой первая зона (71) устройства подготовки содержит несколько партий слитков (8=81, 82, …, 8n), по меньшей мере, два из которых имеют разное содержание алюминия, и, по меньшей мере, один из слитков имеет содержание выше, чем требуемое содержание (Alt) в жидкой смеси металлов в устройстве подготовки.

8. Установка по любому из пп.6 и 7, в которой первая зона (71) устройства подготовки содержит средство регулирования общего расхода плавления, по меньшей мере, двух слитков (8=81, 82, …, 8n), предпочтительно путем селективного погружения или извлечения, по меньшей мере, одного слитка в первой зоне (71).

9. Установка по п.5, в которой первая зона (71) устройства подготовки содержит средство регулирования заранее определенного понижения температуры (Т2, Т3) жидкой смеси металлов, в которой плавятся слитки, предпочтительно путем селективного погружения или извлечения, по меньшей мере, одного слитка в первой зоне (71).

10. Установка по п.5, в которой первая зона (71) устройства подготовки содержит перегородки, изолирующие порции жидкой смеси металлов между слитками.

11. Установка по п.1, в которой цинковальный бак содержит ванну жидкой смеси металлов, удерживаемую за счет магнитной левитации.

12. Установка по п.1, в которой путь (11) обратного потока содержит, по меньшей мере, один подъемный насос (742), отбирающий упомянутую смесь из устройства подготовки и питающий желоб (12) цинковального бака, при этом вход (741) откачки упомянутого подъемного насоса находится в промежуточном пространстве, свободном от дроссов.

13. Установка по п.12, в которой подъемный насос (742) является подъемным насосом (10), связанным с обратным потоком (11) жидкой смеси металлов.

14. Установка по п.1, в которой средство (74) перемещения содержит подъемный насос (742), вход (741) откачки которого находится на центральной высоте первой зоны (71), а выход (743) откачки находится во второй зоне (72), при этом упомянутые первая и вторая зоны (71, 72) физически отделены друг от друга и выполнены в виде двух отдельных баков.

15. Установка по п.1, в которой средство (74) перемещения содержит разделительное устройство в виде вертикальной стенки (73), открытой в своей центральной части (731).

16. Установка по любому из пп.12-15, в которой между желобом (12) питания цинковального бака и выходом подъемного насоса (10) установлен, по меньшей мере, один фильтрующий желоб (76).

17. Установка по п.16, в которой вторая зона (72) устройства подготовки расположена между фильтрующим желобом (76) и желобом (12) питания цинковального бака, который содержит средство (75) нагрева.

18. Установка по п.17, в которой вторая зона (72) устройства подготовки расположена вблизи цинковального бака.

19. Установка по п.17, в которой вторая зона (72) устройства подготовки расположена вблизи выхода первой зоны (71) устройства подготовки.

20. Установка по любому из пп.12-15, в которой выход второй зоны (72) устройства подготовки соединен с подъемным насосом (10), выход которого связан с желобом (12) питания цинковального бака.

21. Установка по п.1, в которой первая зона (71) и вторая зона (72) устройства подготовки находятся на разной высоте и соединены фильтрующимся потоком (77) в направлении потока, где в этом направлении в первой зоне (71) происходит плавление слитка.

22. Установка по п.21, в которой в направлении потока вторая зона (72) содержит средство (75) нагрева.

23. Установка по п.1, в которой устройство подготовки содержит, по меньшей мере, один участок пути потока (FL) жидкой смеси металлов за пределами выхода (С1) цинковального бака (2, 13), находящийся рядом с участком пути обратного потока (RFL) жидкой смеси металлов через вход (С2) в цинковальный бак.

24. Установка по п.23, в которой участок пути потока и участок пути обратного потока содержат концы, противоположные цинковальному баку и соединенные, по меньшей мере, одним средством (CR) соединения для обеспечения изменения направления потока жидкой смеси металлов.

25. Установка по любому из пп.23 и 24, в которой участок пути обратного потока содержит, по меньшей мере, один расходный насос (PUMP) вблизи своего выхода в цинковальный бак, в частности, установленный во второй зоне (72) очистки.

26. Установка по любому из пп.23 и 24, в которой участок пути потока находится в первой зоне (71), а участок пути обратного потока находится во второй зоне (72).

27. Установка по любому из пп.23 и 24, в которой участок пути потока, средство соединения и/или участок пути обратного потока содержат, по меньшей мере, один участок потока с отрицательным наклоном.

28. Установка по любому из пп.23 и 24, в которой разделительное устройство (73) находится перед средством соединения в направлении потока жидкой смеси металлов.

29. Установка по п.1, в которой средство (74) перемещения содержит фильтрующую стенку.

30. Установка по п.1, которая содержит средства, предпочтительно работающие в непрерывном режиме и предназначенные для измерения температуры и концентрации алюминия в жидкой смеси металлов, установленные, по меньшей мере, на пути потока жидкой смеси металлов от ее входа в цинковальный бак и до ее выхода из устройства подготовки.

31. Установка по п.1, которая содержит средства, предпочтительно работающие в непрерывном режиме и предназначенные для измерения уровня жидкой смеси металлов в устройстве подготовки.

32. Установка по п.1, которая содержит средства, предпочтительно работающие в непрерывном режиме и предназначенные для поддержания и регулирования расхода и температуры жидкой смеси металлов.

33. Установка по п.1, которая содержит средства, предпочтительно работающие в непрерывном режиме и предназначенные для поддержания и регулирования температуры полосы на выходе цинковальной печи, соединенной с цинковальным баком.

34. Установка по п.1, которая содержит средства, предпочтительно работающие в непрерывном режиме и предназначенные для поддержания и регулирования скорости движения полосы.

35. Установка по п.1, которая содержит средства, предпочтительно работающие в непрерывном режиме и предназначенные для измерения ширины и толщины полосы на выходе цинковального бака.

36. Установка по п.1, которая содержит средства, предпочтительно работающие в непрерывном режиме и предназначенные для поддержания и регулирования динамики введения слитков в зону плавления устройства подготовки.

37. Установка по п.1, которая содержит блок (UC) контроля динамических параметров измерения и блок (UR) регулирования параметров, связанных с полосой, с цинковальным баком и с устройством подготовки.

38. Установка по п.37, в которой блок (UR) регулирования содержит опережающие команды коррекции параметров, систему контроля в реальном времени и/или систему самообучения.

39. Установка по любому из пп.37 или 38, в которой блок регулирования содержит вводы для внешних команд, параллельные с блоком (UR) регулирования.

| JP 5222500 А, 31.08.1993 | |||

| US 2002076502 A1, 20.06.2002 | |||

| JP 5171386 A, 09.07.1993 | |||

| JP 3188250 A, 16.08.1991 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ПОЛУЧЕННЫХ ПРОКАТКОЙ | 1993 |

|

RU2093602C1 |

Авторы

Даты

2012-10-10—Публикация

2008-02-08—Подача