Настоящее изобретение касается способа и устройства для измерения химического состава жидкого металла, предназначенного для покрытия стальной полосы, охарактеризованных в ограничительных частях пунктов 1 и 2 формулы изобретения.

Главным образом, изобретение касается ванн для нанесения металлических покрытий методом погружения на стальные полосы, в частности касается химического анализа упомянутых ванн для нанесения покрытий.

Под металлическим покрытием следует понимать любые типы металлических сплавов, предназначенных для повышения коррозийной стойкости стальных полос. В частности, но не ограничительно, речь идет о сплавах для цинкования, в основном состоящих из цинка и алюминия.

Измерение химического состава цинковальных ванн необходимо, в частности, для корректировки содержания, по меньшей мере, одного элемента сплава, например, при помощи слитков соответствующего состава, вводимых в соответствующей последовательности в ванну жидкого металла, предназначенную для нанесения покрытия. При этом используют измерение на пробах, отбираемых в ванне и кристаллизуемых в виде слитков и затем анализируемых при помощи спектроскопии. Этот способ является надежным, но все же его недостатком является продолжительность, которая не позволяет быстро реагировать путем изменения, например, подачи в ванну слитков сплавов. С другой стороны, ручной отбор пробы из жидкой ванны подвергает операторов опасности во время работы.

Были также предложены аналогичные измерения при помощи электрохимических датчиков, как описано в документе US 5256272. Однако эти датчики являются хрупкими, и их калибровку необходимо часто проверять при помощи сравнительных анализов с применением старых способов ручного отбора проб и анализа на слитках.

Другие предложенные методы измерения, преследующие цель анализа в реальном времени, основаны на способе спектрального анализа с абляцией при облучении лазером, более известном под названием “Laser Induced Breakdown Spectroscopy” или LIBS. Такой метод состоит в облучении анализируемой мишени очень тонким лазерным лучом, достаточно мощным, чтобы короткое облучение позволило генерировать плазму, излучение которой подвергают спектральному анализу. Такое применение для ванн жидкого металла предусмотрено в патентной заявке WO 02/063284, в которой предложено осуществлять анализ ванны на поверхности жидкой пробы, циркулирующей или направляемой в измерительную камеру.

Однако, в частности, в случае цинкования стальных полос при помощи сплавов цинка и алюминия этот тип измерения на поверхности жидкой пробы связан, с одной стороны, с риском окисления поверхности и, с другой стороны, с присутствием интерметаллических соединений железа, алюминия и цинка, называемых «матами» или «дроссами», содержание алюминия и цинка в которых существенно отличается от средних значений в ванне, в которой они образуются. Действительно, при контакте с жидкой металлической смесью происходит растворение железа, находящегося на поверхности полосы. Это растворенное железо частично участвует в формировании на поверхности полосы очень тонкого слоя соединения Fe2Al5Znx и частично диффундирует в ванну жидкого металла, пока не сформируется сплошной слой соединения Fe2Al5Znx. Слой Fe2Al5Znx служит подложкой для защитного слоя цинка, тогда как железо после диффузии в ванне способствует образованию части интерметаллических соединения Fe, Al и Zn размером от нескольких микрон до нескольких десятков микрон.

Специалистам известна кинетика зарождения и роста этих интерметаллических соединений в цинковальных ваннах. В зависимости от температуры ванны жидкого цинка и от содержания в ней алюминия количество железа, которое может растворяться, колеблется в достаточно широких пределах. Когда содержание диффундирующего железа превышает предел растворимости, становится возможным зарождение и рост интерметаллических соединений. В обычных процессах непрерывного цинкования цинковальная ванна всегда насыщена железом, поэтому все растворенное железо от полосы, диффундировавшее в жидкую смесь, участвует в образовании внутри жидкой ванны частиц интерметаллических соединений, размер которых может достигать нескольких десятков микрон. В зависимости от состава, определяющего их плотность, эти частицы частично осаждаются на дно тигля и частично всплывают на поверхность жидкой ванны, и их обычно называют донными или поверхностными матами/дроссами.

Присутствие этих интерметаллических соединений в пробе, в частности, на ее поверхности может, таким образом, привести к неверному анализу, который показывает концентрации различных измеряемых компонентов, например, цинка, алюминия и железа, отличающиеся от значений концентрации в самой ванне.

В патентной заявке WO 2008/067620 предложено решать проблему, связанную с частицами интерметаллических соединений, называемыми «поверхностными дроссами», которые плавают на поверхности жидкой ванны, используя систему автоматического контроля поверхности, позволяющую распознать присутствие дроссов на поверхности жидкой ванны и обеспечить, таким образом, нацеливание анализатора типа LIBS на зоны, свободные от дроссов, или привести в действие устройство удаления дроссов, чтобы освободить поверхность ванны. Вместе с тем, эта сложная технология отслеживания поверхности при помощи средств видеоконтроля может оказаться слишком неточной (и даже невозможной в случае сильного скопления дроссов) и не может гарантировать, что облучение лазером абляции не будет направлено на дроссы, слишком незаметные, чтобы их можно было идентифицировать при помощи систем обработки изображения.

В связи с этим настоящее изобретение призвано предложить способ и устройство измерения химического состава жидкого металла, предназначенного для покрытия стальной полосы, которые позволяют качественно улучшить прямое измерение пробы жидкого металла.

Таким образом, объектом настоящего изобретения является способ измерения химического состава жидкого металла, предназначенного для покрытия непрерывно движущейся стальной полосы, в котором жидкий металл непрерывно образуется в первой полости, и измерение его состава производят на поверхности прямого измерения упомянутого жидкого металла, отличающийся тем, что пробу жидкого металла, достигающую поверхности измерения, доводят до температуры, определяемой таким образом, чтобы изолировать примеси, в основном содержащие железо, от упомянутой поверхности измерения.

Термин «поверхность прямого измерения» обозначает, в частности, что средство анализа химического состава (такое как лазерный луч LIBS) производит его физическое измерение прямым облучением заранее локально определенной поверхности измерения. Учитывая, что упомянутая поверхность измерения не содержит примесей, тогда как, согласно изобретению, измеряемая проба достигает этой поверхности, больше нет необходимости вести визуальный поиск поверхности измерения, не содержащей примесей, при помощи сложных и часто неточных средств распознавания.

Иначе говоря, способ в соответствии с настоящим изобретением отличается тем, что, как правило, перед измерением состава с целью анализа пробу жидкого сплава подвергают нагреву для повторного растворения в жидкой ванне интерметаллических соединений на основе железа, присутствующих в виде примесей, и, таким образом, сохраняют только необходимый состав на поверхности и даже в объеме прямого измерения. Нагрев производят, таким образом, до упомянутой выбранной температуры, обеспечивающей однородность жидкой ванны и достаточную растворимость железа против примесей, с учетом состава сплава.

Действительно, в случае сплавов цинка и алюминия и при данном содержании алюминия предел растворимости железа в жидкой смеси повышается вместе с температурой. Например, при содержании алюминия, близком к 0,20%, переход от температуры 460°С, которая является обычной для такой цинковальной ванны, к 480°С приводит почти к удваиванию предела растворимости железа. Еще более высокая температура, например, выбираемая согласно изобретению от 500°С до 600°С, обеспечивает растворимость железа со значениями содержания, превышающими значения, обычно встречаемые в условиях перенасыщения в цинковальных ваннах. Это позволяет опять полностью растворить примеси (за пределами пробы, которая точечно достигает поверхности прямого измерения) из интерметаллических соединений, которые больше не могут исказить анализ для устройства измерения, исследующего упомянутую поверхность.

Настоящее изобретение призвано также предложить устройство, выполненное с возможностью применения описанного выше способа в соответствии с настоящим изобретением.

В связи с этим объектом изобретения является устройство измерения химического состава жидкого металла, предназначенного для покрытия непрерывно движущейся стальной полосы, при этом упомянутое устройство в соответствии с настоящим изобретением содержит:

- первую полость, содержащую жидкий металл,

- устройство измерения состава жидкого металла на поверхности прямого измерения упомянутого жидкого металла,

и отличается тем, что вблизи поверхности измерения располагают регулятор температуры, чтобы изолировать примеси, в основном содержащие железо, от пробы жидкого металла, достигающей упомянутой поверхности измерения.

Способ и устройство в соответствии с настоящим изобретением определены содержанием пунктов 1 и 2 формулы изобретения.

Преимущества изобретения раскрыты также в зависимых пунктах формулы изобретения.

Далее в качестве примеров следует описание вариантов выполнения устройства в соответствии с настоящим изобретением со ссылками на прилагаемые чертежи, на которых:

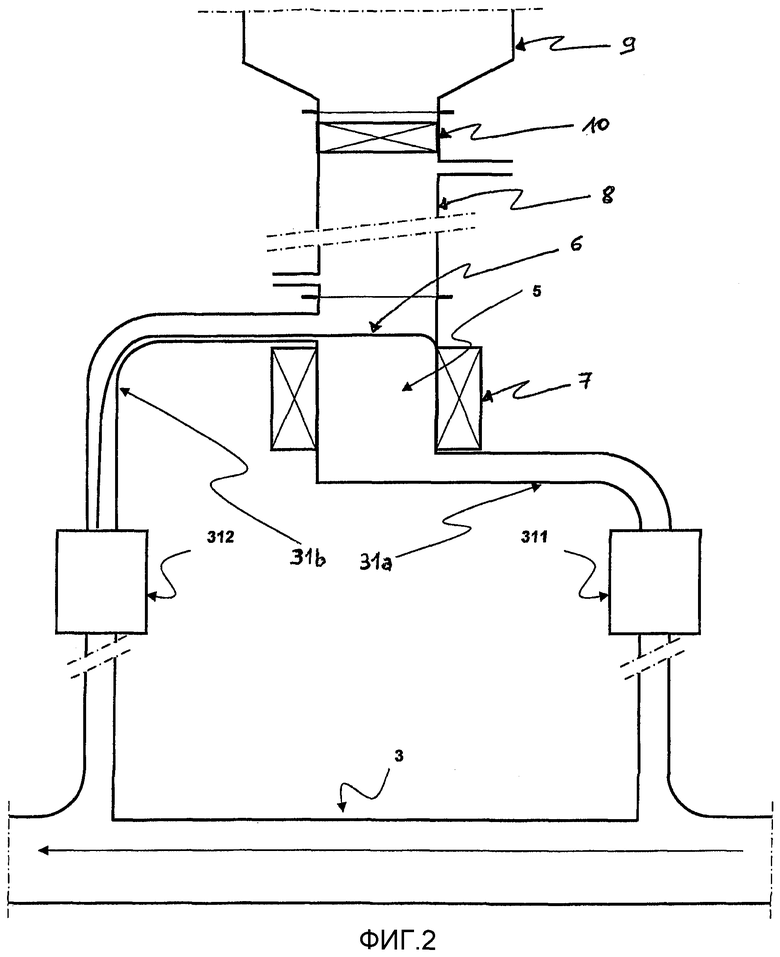

фиг.1 - принципиальная схема первого варианта выполнения устройства в соответствии с настоящим изобретением;

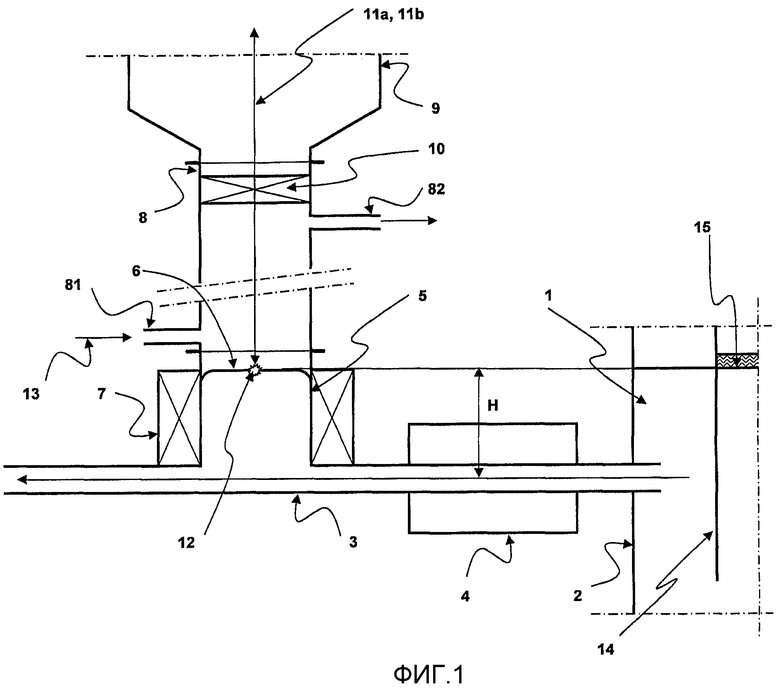

фиг.2 - принципиальная схема второго варианта выполнения устройства в соответствии с настоящим изобретением.

На фиг.1 показана принципиальная схема первого варианта выполнения устройства в соответствии с настоящим изобретением.

Упомянутое устройство измерения химического состава жидкого металла (1), предназначенного для покрытия непрерывно движущейся стальной полосы (не показана), содержит:

- первую полость (2) (тигель), содержащую жидкий металл,

- устройство (9) измерения состава жидкого металла на поверхности (6) прямого измерения упомянутого жидкого металла,

- регулятор (7) температуры, установленный вблизи поверхности (6, 12) измерения таким образом, чтобы изолировать примеси, в основном содержащие железо, от пробы (5) жидкого металла, достигающей упомянутой поверхности измерения.

В этом примере поверхность прямого измерения находится на контуре (3) циркуляции жидкого металла первой полости, при этом упомянутый контур содержит вход циркуляции, в идеале расположенный на такой высоте полости (2), чтобы основная часть примесей, таких как поверхностные и донные маты, удерживалась на расстоянии от упомянутого контура (3).

В данном случае первая полость может быть тиглем для нанесения покрытия, и контур (3) циркуляции может содержать замкнутый контур, расположенный снаружи упомянутого тигля.

В альтернативном варианте контур (3) циркуляции может содержать канал циркуляции жидкого металла, внутренний или, по меньшей мере, прилегающий к первой полости, при этом упомянутый канал в идеале предусмотрен для индукционного нагрева ванны жидкого металла. За счет этого инфраструктура циркуляции измеряемой пробы до поверхности прямого измерения является очень простой в реализации, так как требует только расположения полости (5) измерения сбоку нагревательного канала, чтобы в нее можно было направить луч прямого измерения. Растворимость железа достигается непосредственно в нагревательном канале, в случае необходимости за счет добавления соответствующей индукционной установки, чтобы точечно достичь в нем правильно выбранной температуры в целях изобретения.

Первой полостью может быть также, по меньшей мере, один тигель плавления сплава металлов, предназначенный для получения жидкого металла, при этом упомянутый плавильный тигель связывают со второй полостью, такой как тигель для нанесения покрытия (описанный выше), а контур (3) циркуляции соединяют с каналом жидкого металла между первой и второй полностью. Такое выполнение с несколькими полостями позволяет лучше изолировать основную часть матов/дроссов, а также лучше регулировать температуру различных ванн (плавления/нанесения покрытия).

В примере, показанном на фиг.1, жидкий металл (1) покрытия может, таким образом, содержаться в тигле (2), предназначенном для нанесения покрытия на стальную полосу или для плавления слитков, необходимых для регулирования состава упомянутого жидкого металла (1).

Контур (3) циркуляции жидкого металла может обеспечивать перемещение жидкого металла между тиглем плавления слитков и отдельным тиглем нанесения покрытия на полосу или обеспечивать циркуляцию в виде замкнутого контура за счет отбора и возврата в один из упомянутых тиглей (2). Упомянутая циркуляция может быть гравитационной или принудительной при помощи, по меньшей мере, одного насоса (4), установленного на входе контура (3) циркуляции.

Камера (5) измерения соединена сбоку с контуром (3) циркуляции и содержит количество жидкого металла, ограниченное упомянутой поверхностью (6) прямого измерения (свободной от примесей), находящейся на высоте (Н), соответствующей свободной поверхности жидкой ванны исходной полости (2) в случае контура гравитационной циркуляции или соответствующей подъемной мощности устройства закачивания в случае принудительной циркуляции.

Устройство (7) индукционного нагрева однофазным или многофазным переменным током обеспечивает нагрев камеры (5) с целью регулирования температуры пробы циркулирующего в ней жидкого металла и, следовательно, согласно изобретению, для освобождения пробы от нежелательных примесей.

Кожух (8) обеспечивает герметичное соединение между камерой (5) измерения и устройством (9) анализа, таким как LIBS. Co стороны измерительного устройства (9) он содержит окно (10), прозрачное для лазерного луча (11а) абляции, излучаемого устройством анализа, и прозрачное для излучения (11b) плазмы, генерируемой упомянутым лучом на поверхности (6) прямого измерения (6) жидкого металла. Кожух (8) оборудуют отверстиями (81; 82), обеспечивающими обдувание (13) нейтральным газом, таким как азот, между поверхностью (6) жидкого металла и окном (10). Это позволяет избежать поверхностного окисления жидкого металла для лучшего измерения его состава.

Отверстие отбора из контура (3) циркуляции в стенке полости (2) находится на выходе перегородки (14) в упомянутой полости, выполненной с возможностью задержания частиц интерметаллических соединений (15), находящихся на поверхности ванны (1).

На фиг.2 показана принципиальная схема второго варианта выполнения устройства в соответствии с настоящим изобретением. В отличие от фиг.2, контур (3) циркуляции содержит отвод в виде вертикально поднимающейся трубки (8, 31а), высотой, по меньшей мере, превышающей уровень жидкости в первой полости (не показана, но может быть идентичной с полостью, показанной на фиг.1), и поверхность (6) прямого измерения определяется уровнем жидкости в упомянутой трубке. Вертикально поднимающаяся трубка (31а) соединена с вертикально опускающейся трубкой (31b), проходящей обратно в контур (3) циркуляции в направлении циркуляции упомянутого контура. Каждая из трубок (31а, 31b) содержит вентиль (311, 312), например, электромагнитного типа, чтобы временно блокировать жидкость в отводе в камере (5) измерения. В частности, по меньшей мере, один из вентилей (311, 312) отрегулирован на время блокировки таким образом, чтобы обеспечивать достаточную продолжительность нагрева, то есть достаточное изолирование примесей от поверхности измерения, что позволяет начать фазу измерения и повысить качество измерения. С этим аспектом связаны также другие преимущества, а именно: возможность осуществления при этой выдержке лучшего перемешивания предназначенной для измерения жидкой смеси, в частности, если нагревательное средство содержит электромагнитный индукционный элемент; наконец, в зависимости от условий работы устройства измерения состава на поверхности, возможность обеспечения неподвижности измеряемой пробы с целью осуществления измерения в механически и даже в оптически стабильных условиях, если устройство измерения требует оптической адаптации. Для возврата жидкого металла в контур (3) циркуляции вертикально опускающаяся трубка (31b) содержит вход жидкости за счет перелива через стенку камеры (5) измерения. Этот перелив также просто фиксирует уровень по высоте поверхности прямого измерения, чтобы избежать любых повторных оптических регулировок на упомянутой поверхности.

Как и на фиг.1, регулятор (7) температуры в варианте, показанном на фиг.2, располагают, по меньшей мере, на участке, прилегающем к поверхности измерения, в идеале к средству индукционного нагрева, такому как система однофазного переменного тока, создающая лишь умеренное перемешивание жидкости, или система многофазного переменного тока, обеспечивающая более сильное перемешивание жидкости. Точно так же, хотя это на данной фигуре не показано, перед входом жидкого металла в контур (3) циркуляции находится устройство с перегородкой, позволяющее задерживать, по меньшей мере, соединения, плавающие на поверхности ванны жидкого металла, откуда происходит отбор для первой полости. С поверхностью прямого измерения жидкого металла связан также контур циркуляции инертного газа, который предохраняет ее от реакций окисления и в котором расход циркуляции обеспечивает герметичное обдувание между камерой (5) измерения, содержащей поверхность (6) прямого измерения, и устройством (9) измерения, находящимся напротив упомянутой поверхности. Так же, как и на фиг.1, между устройством измерения и поверхностью (6) прямого измерения можно расположить окно (10) из материала, прозрачного для лазерного луча абляции и для излучения плазмы, с целью получения герметичной камеры (5) измерения.

Во всех вариантах выполнения устройства в соответствии с настоящим изобретением:

- устройство измерения является устройством спектрального анализа с абляцией при облучении лазером на поверхности (6) прямого измерения, но может быть и другой известной системой измерения;

- в идеале поверхность (6) прямого измерения находится в камере (5) измерения, выполненной из материалов, не реагирующих с жидким металлом, таких как аустенитная нержавеющая сталь, керамика или металл с керамическим покрытием.

Необходимо также отметить, что контур (3) циркуляции, показанный на фиг.1 или 2, может содержать, по меньшей мере, на своем входе насос для отбора жидкого металла. Насос может быть электромагнитным, механическим (например, центробежного типа) или пневматическим (например, с активацией за счет эффекта Вентури). Таким образом, насос обеспечивает циркуляцию. Если насос является электромагнитным, он участвует, по меньшей мере, частично в индукционном нагреве жидкости с целью повышения порога растворимости железа и, следовательно, изоляции примесей от циркулирующей пробы, как предусмотрено изобретением. Таким образом, контур (3) циркуляции может содержать насос, свойства накачивания которого влияют на изоляцию примесей, в идеале в виде электромагнитного насоса или в виде насоса, содержащего ступень перелива для физического отделения жидкого металла от примесей.

Наконец, в частности, как показано на фиг.3, согласно варианту выполнения устройства в соответствии с настоящим изобретением, контур (3) циркуляции может содержать, по меньшей мере, один вход, такой как трубка или отвод отбора, выполненный с возможностью погружения через поверхность жидкого металла в полость. Иначе говоря, комплект устройства измерения состава выполняют съемным с возможностью позиционирования в полости и с образованием отвода отбора, такого как трубка (31а), и отвода нагнетания, такого как трубка (31b).

Изобретение относится к области металлургии, а именно к определению химического состава жидкого металла, предназначенного для покрытия стальной полосы. В тигель (2) непрерывно подают жидкий металлический сплав (1) покрытия. Пробу жидкого металла, достигающую поверхности измерения, регулятором температуры (7), установленным вблизи поверхности измерения, доводят до температуры, обеспечивающей изолирование примесей, в основном содержащих железо, от упомянутой поверхности измерения. Осуществляют прямое измерение состава на поверхности жидкого металлического сплава устройством (9). Обеспечивается повышение качества и достоверности измерения химического состава наносимого жидкого покрытия за счет исключения влияния находящихся в расплаве примесных элементов. 2 н. и 19 з.п. ф-лы, 2 ил.

1. Способ определения химического состава жидкого металла (1), предназначенного для покрытия стальной полосы, включающий непрерывную подачу в тигель (2) жидкого металлического сплава и прямое измерение состава на поверхности жидкого металлического сплава, при этом пробу жидкого металла, достигающую поверхности измерения, доводят до температуры, обеспечивающей изолирование примесей, в основном содержащих железо, от упомянутой поверхности измерения.

2. Устройство для нанесения покрытия на стальную полосу, содержащее тигель (2) с жидким металлическим сплавом (1) покрытия и устройство (9) прямого измерения химического состава на поверхности жидкого металлического сплава (1) покрытия, причем предусмотрен регулятор температуры (7), установленный вблизи поверхности измерения, посредством которого проба жидкого металла, достигающая поверхности измерения, доводится до температуры, обеспечивающей изолирование примесей, в основном содержащих железо, от упомянутой поверхности измерения.

3. Устройство по п.2, в котором упомянутая поверхность измерения находится на контуре (3) циркуляции жидкого металла тигля, при этом упомянутый контур содержит вход циркуляции, предпочтительно расположенный на такой высоте полости, чтобы основная часть примесей, таких как поверхностные и донные маты, удерживалась на расстоянии от упомянутого контура.

4. Устройство по п.3, в котором контур (3) циркуляции содержит замкнутый контур, расположенный снаружи упомянутого тигля.

5. Устройство по п.2 или 3, в котором контур (3) циркуляции содержит канал циркуляции жидкого металла, внутренний или, по меньшей мере, прилегающий к тиглю, при этом упомянутый канал предпочтительно предусмотрен для индукционного нагрева ванны жидкого металла.

6. Устройство по п.3, в котором предусмотрен, по меньшей мере, один тигель для плавления сплава металлов и для получения жидкого металла, при этом упомянутый плавильный тигель связывают с тиглем для нанесения покрытия, причем контур (3) циркуляции соединяют с каналом жидкого металла между первым и вторым тиглями.

7. Устройство по п.3, в котором контур (3) циркуляции содержит отвод в виде вертикально поднимающейся трубки (8, 31а), высотой (Н), по меньшей мере, превышающей уровень жидкости в тигле, и поверхность прямого измерения определяется уровнем жидкости в упомянутой трубке.

8. Устройство по п.7, в котором вертикально поднимающаяся трубка (31а) соединена с вертикально опускающейся трубкой (31b), проходящей обратно в контур (3) циркуляции.

9. Устройство по п.8, в котором каждая из трубок (31а, 31b) содержит вентиль (311, 312), выполненный с возможностью временной блокировки жидкости в отводе.

10. Устройство по п.9, в котором, по меньшей мере, один из вентилей (311, 312) отрегулирован на время блокировки таким образом, чтобы обеспечивать достаточное изолирование примесей от поверхности измерения, что позволяет начать фазу измерения.

11. Устройство по п.8, в котором вертикально опускающаяся трубка (31b) содержит вход жидкости за счет перелива.

12. Устройство по п.2, в котором регулятор (7) температуры располагают, по меньшей мере, на участке, прилегающем к поверхности измерения.

13. Устройство по п.3, в котором перед входом жидкого металла в контур (3) циркуляции находится устройство с перегородкой (14), позволяющее задерживать, по меньшей мере, соединения (15), плавающие на поверхности ванны жидкого металла, откуда происходит отбор для тигля (2).

14. Устройство по п.2, в котором с поверхностью прямого измерения жидкого металла связан контур (13) циркуляции инертного газа, который предохраняет ее от реакций окисления и в котором расход циркуляции газа обеспечивает герметичное обдувание между камерой (5) измерения, содержащей поверхность (6) прямого измерения, и устройством (9) измерения.

15. Устройство по п.2, в котором между устройством (9) измерения и поверхностью (6) прямого измерения расположено окно (10) из материала, прозрачного для лазерного луча (11а) абляции и для излучения (11b) плазмы, для получения герметичной камеры (5) измерения.

16. Устройство по п.2, в котором устройство (9) измерения является устройством спектрального анализа с абляцией при облучении лазером на поверхности (6) прямого измерения.

17. Устройство по п.2, в котором поверхность (6) прямого измерения находится в камере (5) измерения, выполненной из материалов, не реагирующих с жидким металлом, таких как аустенитная нержавеющая сталь, керамика или металл с керамическим покрытием.

18. Устройство по п.3, в котором контур (3) циркуляции содержит, по меньшей мере, на своем входе насос для отбора жидкого металла, при этом упомянутый насос является электромагнитным, механическим, например, центробежного типа, или пневматическим, например, с активацией за счет эффекта Вентури.

19. Устройство по п.18, в котором контур (3) циркуляции содержит насос, свойства накачивания которого влияют на изоляцию примесей, в виде электромагнитного насоса или насоса, содержащего ступень перелива.

20. Устройство по п.3, в котором контур (3) циркуляции содержит, по меньшей мере, один вход отбора, выполненный с возможностью погружения через поверхность жидкого металла.

21. Устройство по п.2, в котором регулятор (7) температуры выполнен в виде средства индукционного нагрева, в частности системы однофазного переменного тока, создающей умеренное перемешивание жидкого металла, или системы многофазного переменного тока, обеспечивающей более сильное перемешивание жидкого металла.

| DE 4443407 А1, 14.06.1995 | |||

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКОГО РАСПЛАВА В ПЛАВИЛЬНОМ РЕЗЕРВУАРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273841C1 |

| СПОСОБ РЕГИСТРАЦИИ ЭЛЕКТРОМАГНИТНЫХ ВОЛН, ИЗЛУЧАЕМЫХ РАСПЛАВОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2163713C2 |

| ЛАЗЕРНЫЙ АТОМНЫЙ ЭМИССИОННЫЙ СПЕКТРОМЕТР "ЛАЭС" | 2006 |

|

RU2303255C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2001 |

|

RU2200207C2 |

| US 4995723 А, 26.02.1991 | |||

| US 2003234928 А1, 25.12.2003. | |||

Авторы

Даты

2013-05-20—Публикация

2008-11-14—Подача