Изобретение относится к области получения парафиновых и олефиновых углеводородов, применяемых в промышленности синтетического каучука и полимеров этилена и пропилена, и может быть использовано в нефтехимической промышленности.

Известен способ разделения широкой фракции легкокипящих углеводородов, представляющих собой смесь парафиновых и олефиновых углеводородов методом фракционирования в нескольких ректификационных колоннах, соединенных как параллельно, так и последовательно с получением фракций углеводородов с высоким содержанием парафиновых или олефиновых углеводородов, предусматривающих также вывод метанола или этиленгликоля, используемых для осушки газов и исключения образования гидратов в трубопроводах [Основы технологии нефтехимического синтеза, под ред. А.И.Динцеса и Л.А.Потоловского. Гостоптехиздат, М., 1960, с.153-170].

Недостатком известного способа является низкая эффективность извлечения метанола или этиленгликоля, используемых для осушки газов и исключения образования гидратов в трубопроводах для перекачивания фракций углеводородов. Это не позволяет использовать их для получения мономеров для полимеризационных процессов или требует дополнительной операции по удалению метанола или этиленгликоля с помощью адсорбционных процессов, требующих регенерации адсорбента и значительных энергетических затрат.

Известен также способ очистки олефинового углеводорода - изобутилена - от спиртов, воды и альдегидов путем его пропускания через суспензию натрия, калия или кальция в ксилоле [Минскер К.С., Сангалов Ю.А. Изобутилен и его сополимеры. Москва, «Химия», 1986, с.17].

Хотя этот способ и эффективен, особенно при очистке от спиртов и альдегидов, однако требует дополнительной очистки от продуктов реакции взаимодействия и от следов самого ксилола, что усложняет технологию.

Наиболее близким по своей технической сущности и достигаемому эффекту к заявляемому способу является способ разделения широкой фракции легкокипящих углеводородов C1-С6, содержащей метиловый спирт, вводимый для исключения забивок транспортирующих линий и оборудования гидратами, ректификацией в нескольких ректификационных колоннах, включающий выделение метан-этановой фракции, так называемого сухого газа, выводимого в топливную сеть, из верхней части первой колонны, направление нижнего продукта первой колонны во вторую колонну для выделения пропановой фракции, отбираемой в основном из верхней части второй колонны, и содержащей около 95% пропана, и направляемой при необходимости для более глубокого удаления этана и увеличения содержания пропана в дополнительную колонну с отбором пропановой фракции из кубовой части в виде нижнего продукта дополнительной колонны, выделение фракции углеводородов С4 и их разделение на изобутановую фракцию, отбираемую в виде верхнего продукта, и бутановую фракцию, выводимую в виде нижнего продукта, выделение пентановой фракции с выводом углеводородов С6, в частности гексана и выше, в виде нижнего продукта и последующее разделение верхнего продукта - пентановой фракции на изопентановую и пентановую фракции [А.П.Дронин, И.А.Пугач. Технология разделения углеводородных газов. Изд. «Химия», М., 1975, с.97-102].

Недостатком этого способа также является низкая эффективность извлечения метилового спирта в процессе отстоя широкой фракции углеводородов C1-C6 в емкостях сырьевого парка, сложность сбора и вывода концентрированного водного раствора метилового спирта на переработку известными методами. Получаемые парафиновые углеводороды в процессе разделения ректификацией, особенно пропановая фракция, содержат метиловый спирт в количествах, существенно превышающих требования ТУ 0272-023-00151683-99. По этим требованиям содержание метилового спирта в пропановой фракции для синтеза пропилена не должно превышать 0,01 мас.%, а оно фактически достигает 0,20-0,38 мас.%. По этой причине пропановую фракцию не могут применять для получения пропилена и используют в качестве топлива.

Задачей изобретения является повышение степени извлечения метилового спирта и получение пропановой фракции высокого качества.

Указанная задача решается тем, что в предлагаемом способе разделения широкой фракции легкокипящих углеводородов C1-C6, содержащей метиловый спирт, вводимый для исключения забивок транспортирующих линий и оборудования гидратами, ректификацией в нескольких ректификационных колоннах, включающем выделение этан-пропановой, пропановой, изобутановой, бутановой, изопентановой, пентановой и гексановой фракций и вывод метилового спирта в виде его водного раствора, метиловый спирт дополнительно удаляют из пропановой фракции при ее отмывке водой, подаваемой противотоком, при продолжительности контакта 0,5-4,0 часа и содержании метилового спирта в выводимом водном растворе от 4,5 до 7,0 мас.%; водный раствор метилового спирта направляют на укрепление ректификацией.

В отличие от известного способа предлагаемым способом разделения широкой фракции легкокипящих углеводородов C1-C6 обеспечивают получение пропановой фракции высокого качества, расширение ассортимента продукции и ее использование для получения пропилена-мономера для синтеза полипропилена. Кроме того, выделенный из водного раствора метиловый спирт применяют как для исключения образования гидратов оксида углерода и сероводорода в процессах транспортировки и разделения широкой фракции углеводородов на индивидуальные углеводороды, так и для других известных целей в качестве сырья.

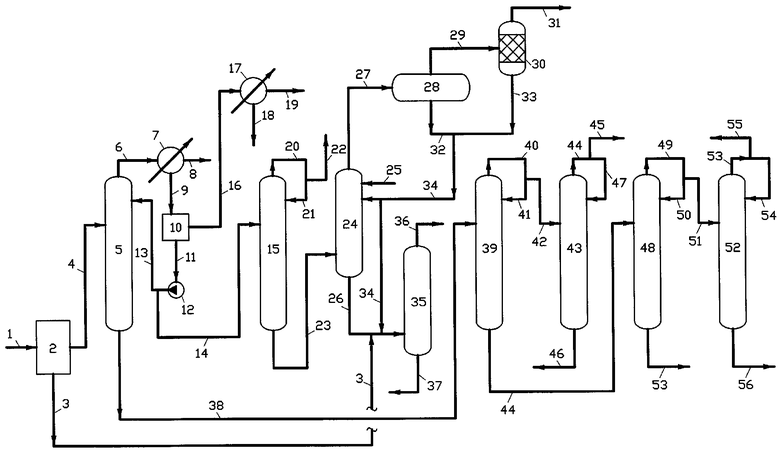

Предлагаемый способ разделения углеводородов C1-C6, содержащих метиловый спирт, осуществляют, например, по схеме, приведенной на чертеже, следующим образом.

Широкую фракцию легкокипящих углеводородов C1-C6 подают по линии 1 в отстойник 2, откуда концентрированный водный раствор метилового спирта выводят по линии 3, а предварительно очищенную фракцию углеводородов C1-C6 направляют по линии 4 в колонну 5 на выделение фракции углеводородов C1-С3. При давлении 2,1-2,2 МПа и температуре в кубовой части колонны 5 от 125 до 150°С и флегмовом числе 2,1-3,0 из верхней части колонны отбирают метан-этан-пропановую фракцию по линии 6 на конденсацию в дефлегматоры 7. Несконденсировавшуюся часть углеводородов, в основном метан-этановую фракцию, выводят по линии 8 в виде сухого газа в топливную сеть, а углеводородный конденсат, представляющий собой смесь этана и пропана, подают по линии 9 в емкость 10, откуда по линии 11 насосом 12 направляют в виде флегмы по линии 13 в колонну 5, а избыток по линии 14 подают на выделение пропановой фракции в колонну 15. Метиловый спирт, вероятно, из-за высокого значения коэффициента активности практически весь уходит с пропановой фракцией. Отдувки из емкости 10 по линии 16 направляют в конденсатор 17, охлаждаемый захоложенной водой. Сконденсированную этан-пропановую фракцию выводят по линии 18 в виде готового продукта, а несконденсировавшуюся часть по линии 19 подают в виде сухого газа в топливную сеть. В колонне 15 этан отгоняют в виде этан-пропановой фракции и отделяют от пропановой фракции при давлении в кубовой части 3,05 МПа и температуре 90°С. Этан-пропановую фракцию отбирают при 65°С из верхней части колонны 15 по линии 20 в дефлегматоры, собирают углеводородный конденсат в емкость, откуда насосом (на схеме не показаны, не показаны также на последующих колоннах) подают по линии 21 в виде флегмы, а избыток выводят по линии 22 в виде этан-пропановой фракции. Пропановую фракцию, содержащую метиловый спирт, по линии 23 подают на отмывку от метилового спирта водой в колонну 24. Воду в колонну 24 направляют по линии 25. Отмывку пропановой фракции от метилового спирта осуществляют противотоком при продолжительности контакта 0,5-4,0 часа, причем интенсивный контакт двух жидких фаз, пропановой фракции и воды, достигают путем пропускания жидкой пропановой фракции через слой воды, подаваемой противотоком и многократно проходящей через щели ситчатой или колпачковой тарелки колонны. Благодаря такому многократному контакту двух жидких фаз в щелях ситчатых и колпачковых тарелок обеспечивают максимально возможный контакт при оптимальном расходе воды. Температуру воды на отмывку выдерживают от 15 до 40°С, предпочтительно 15-20°С, а высоким давлением в колонне исключают образование газообразной фазы, снижающей поверхность контакта двух жидких противоточных фаз. В качестве отмывной воды используют паровой конденсат или обессоленную воду. Количество тарелок в колонне устанавливают в пределах 10-55. Содержание метилового спирта в выводимой по линии 26 воде выдерживают в пределах от 4,5 до 7,0 мас.% путем изменения расхода воды, подаваемой на отмывку пропановой фракции по линии 25. Отмытую от метилового спирта пропановую фракцию по линии 27 выводят из колонны 24 в отстойник 28, затем по линии 29 ее направляют на отделение от капель воды в фильтр-сепаратор 30, в качестве которого при необходимости используют коалесцентные патроны. Отмытую от метилового спирта и отделенную от воды пропановую фракцию выводят по линии 31 в качестве готового продукта на склад, а отделенную воду по линиям 32 и 33 и далее по линии 34 направляют в колонну 24 или в колонну 35 совместно с отмывной водой, выводимой из колонны 24 по линии 26, для укрепления метилового спирта. Метиловый спирт выводят по линии 36 и используют в известных целях, например, для смешения с широкой фракцией углеводородов C1-C6 с целью исключения образования гидратов и забивки оборудования и трубопроводов или для использования в качестве сырья при синтезе эфиров из метилового спирта и олефиновых углеводородов, особенно при наличии этого производства в составе одного химико-технологического комплекса с производством газоразделения углеводородов C1-C6.

В отличие от известного способа отмывкой пропановой фракции от метилового спирта достигают низкого содержания последнего в пропане, благодаря чему готовый продукт становится пригодным для получения пропилена, являющегося мономером для процесса полимеризации в производстве полипропилена. Содержание метилового спирта в отмытой фракции выдерживают менее 0,01 мас.%, что соответствует требованиям к сырью по ТУ 0272-023-00151683-99. Выдерживанием содержания метилового спирта в отмывной воде в пределах от 4,5 до 7,0 мас.% достигают заданного качества пропановой фракции по содержанию метилового спирта, причем в зависимости от этого параметра изменяют расход воды, подаваемой на отмывку, что облегчает управление процессом отмывки и обеспечивает достижение требования ТУ по содержанию метилового спирта в пропановой фракции.

Продолжительность многократного контакта двух жидких фаз, воды и пропановой фракции, выдерживают в пределах 0,5-4,0 часов путем установки расчетного количества ситчатых или колпачковых тарелок и выдерживания уровня раздела фаз углеводород:вода в верхней части колонны 24. Эти два параметра, продолжительность контакта и содержание метилового спирта в воде, выводимой со стадии отмывки, обеспечивают требуемое качество пропановой фракции.

В отличие от известного способа установкой фильтра-сепаратора на выводе отмытой пропановой фракции достигают регламентируемого содержания воды в готовом продукте.

Углеводороды С4-С6 из кубовой части колонны 5 по линии 38 выводят в колонну 39, в которой по верху отбирают бутан-изобутановую фракцию углеводородов С4, направляемую по линии 40 на конденсацию (на схеме не показано) и возвращаемую в виде флегмы по линии 41 в колонну 39, а избыток подают по линии 42 в колонну 43 для разделения на бутановую и изобутановую фракции. Выделение бутан-изобутановой фракции проводят в колонне 39 при давлении в кубовой части 0,75-0,80 МПа и температуре 120-125°С. Температуру верха выдерживают в пределах 60-65°С при флегмовом числе 1,7-2,0. Кубовый, нижний, продукт из колонны 39 выводят по линии 44 на выделение из углеводородов C5-C6 пентан-изопентановой фракции.

Разделение бутан-изобутановой фракции в колонне 43 проводят при давлении в кубовой части 0,75-0,95 МПа и температуре 80-90°С и отбирают изобутановую фракцию из верхней части колонны 43 при температуре 60-70°С по линиям 44 и 45 и флегмовом числе 10-13. Бутановую фракцию выводят из кубовой части колонны 43 по линии 46, а флегму в колонну 43 подают по линии 47.

Фракцию углеводородов C5-C6, выводимую из колонны 39 по линии 44, подают в колонну 48 на выделение пентан-изопентановой фракции. Эту фракцию выводят по линии 49, конденсируют, собирают в емкость (на схеме не показано) и подают частично в виде флегмы по линии 50 в колонну 48, а избыточное количество направляют по линии 51 в колонну 52 на разделение. В колонне 48 пентан-изопентановую фракцию отгоняют при давлении в кубовой части колонны 0,19-0,21 МПа и температуре 110-150°С при флегмовом числе, равном 1,0-1,3. Нижний продукт из колонны 48 - углеводороды С6 и выше, так называемую гексановую фракцию, выводят по линии 53 в виде готового продукта.

Разделение пентан-изопентановой фракции в колонне 52 проводят при давлении в кубовой части колонны 0,22-0,25 МПа и температуре 68-73°С, флегмовое число выдерживают 10-11.

Изопентановую фракцию отбирают из верхней части колонны 52 по линии 53 и после конденсации частично возвращают в виде флегмы по линии 54, а балансовое количество изопентановой фракции выводят по линии 55.

Пентановую фракцию отбирают из нижней части колонны по линии 56.

Концентрированный водный раствор метилового спирта из емкости 2 по линии 3 направляют в линию 26 на совместную переработку с отмывной водой, выводимой со стадии отмывки пропановой фракции, в колонну 35 для укрепления метилового спирта.

Предлагаемый способ иллюстрируют следующими примерами.

Примеры 1-3

Разделение широкой фракции углеводородов C1-C6 осуществляют по предлагаемому способу. Метиловый спирт выводят из емкостей сырьевого парка в виде концентрированного водного раствора с содержанием метилового спирта 70-80 мас.%. Широкую фракцию углеводородов C1-С6 подвергают переработке по приведенной в описании схеме. Отогнанную пропановую фракцию направляют на водную отмывку от метилового спирта, которую осуществляют противотоком, паровой конденсат с температурой 20°С подают в верхнюю часть ситчатой колонны из 53 тарелок, в нижнюю часть колонны, под нижнюю тарелку вводят пропановую фракцию, содержащую метиловый спирт. Отмывную воду (фузельную) из нижней части колонны выводят самотеком в сборник, откуда направляют в ректификационную колонну на укрепление. В этот же сборник подают и концентрированный водный раствор, содержащий 70-80 мас.% метилового спирта, из емкостей сырьевого парка. Уровень раздела водной и углеводородной фаз в отмывной колонне выдерживают при помощи регулятора уровня, воздействующего на расход воды из нижней части колонны в сборник для сбора воды. Отмытую пропановую фракцию собирают в емкость, в которой осуществляют отстой уносимой с пропановой фракцией воды. Далее пропановую фракцию подвергают сепарации от оставшихся мелких частичек воды в коалесцентных патронах фильтра и выводят в виде готового продукта. Отстоянную воду и воду из фильтров, содержащую метиловый спирт, также подают в сборник, где смешивают с отмывной водой и направляют на укрепление в ректификационную колонну. Метиловый спирт выводят, например, на синтез эфира из метилового спирта и изобутилена, а воду из нижней части колонны укрепления сбрасывают в химстоки.

Основные параметры процесса разделения широкой фракции углеводородов:

Как видно из примеров, предлагаемым способом разделения углеводородов с отмывкой пропановой фракции паровым конденсатом обеспечивают достижение необходимого качества пропановой фракции по содержанию метилового спирта не более 0,01 мас.% в соответствии с ТУ 0272-023-00151683-99 при содержании метанола в выводимой со стадии отмывки воде в пределах 4,5-7,0 мас.%.

По известному способу в качестве готового продукта, например пропановой фракции, отбирают фракцию, содержащую 0,68 мас.% метилового спирта. Эту пропановую фракцию реализуют по значительно более низким ценам либо используют для получения пропан-бутанового топлива.

Примеры 4-6

Разделение широкой фракции углеводородов C1-C6 осуществляют по предлагаемому способу. Расход широкой фракции углеводородов на установку разделения выдерживают 50-100 т/ч, пропановой фракции на отмывку от метилового спирта 12,7-25,3 т/ч. Продолжительность контакта углеводородной и водной фаз изменяют от 0,5 до 4 ч, например, путем изменения уровня раздела фаз, места ввода воды и расхода пропановой фракции. Остальные условия разделения те же, что и в примерах 1-3. Метанолсодержащую воду подвергают укреплению. Метиловый спирт подают на синтез эфира.

Как видно из примеров, использованием предлагаемого способа разделения углеводородов C1-C6 с отмывкой пропановой фракции водой достигают высокого качества пропановой фракции по содержанию метилового спирта, что позволяет использовать пропановую фракцию для получения пропилена-мономера для производства полипропилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ И ОСУШКИ ПРОПАНОВОЙ ФРАКЦИИ ОТ МЕТАНОЛА | 2011 |

|

RU2470002C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ ПРИМЕСЕЙ | 2017 |

|

RU2683083C1 |

| УСТАНОВКА ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНОЙ ФРАКЦИИ ОТ МЕТАНОЛА | 2011 |

|

RU2470001C1 |

| Способ очистки парафиновых углеводородов С от сернистых соединений и влаги | 2018 |

|

RU2653358C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2104993C1 |

| СПОСОБ РАЗДЕЛЕНИЯ CУГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2002 |

|

RU2213721C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

Изобретение относится к извлечению из широкой фракции углеводородов С1-С6 метанола, который используют для осушки газов и исключения забивки транспортирующих линий и оборудования. Способ разделения широкой фракции легкокипящих углеводородов С1-С6, содержащей метиловый спирт, осуществляют ректификацией в нескольких ректификационных колоннах, предназначенных для выделения этан-пропановой, пропановой, изобутановой, бутановой, изо-пентановой, пентановой и гексановой фракций и вывода метилового спирта в виде его водного раствора. При этом метиловый спирт дополнительно удаляют из пропановой фракции путем ее отмывки водой, которую подают противотоком, при продолжительности контакта 0,5-4,0 час и содержании метилового спирта в выводимом водном растворе от 4,5 до 7,0 мас.%. Полученный водный раствор метилового спирта направляют на укрепление ректификацией. Технический результат - повышение степени извлечения метилового спирта их фракции легкокипящих углеводородов и получение пропановой фракции высокого качества. 1 з.п. ф-лы, 1 ил.

| ДРОНИН А.П., ПУГАЧ И.А | |||

| Технология разделения углеводородных газов | |||

| М.: Химия, 1975, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| УСТАНОВКА ОЧИСТКИ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ МЕТАНОЛА | 1997 |

|

RU2120587C1 |

| Способ подготовки углеводородного газа к транспорту | 1988 |

|

SU1606827A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 1998 |

|

RU2141935C1 |

Авторы

Даты

2005-06-20—Публикация

2004-01-12—Подача