Изобретение относится к способу опорожнения фляг, устройству для его осуществления и может быть использовано в технологической линии по производству ядерного топлива, но также может быть использовано в других областях для решения аналогичных задач, в частности для опорожнения резервуаров, содержащих порошки с плохой текучестью.

Порошки, относящиеся к первоначально указанному использованию изобретения, образуются из таблеток ядерного топлива, превращенных в лом и измельченных с целью повторного использования для производства новых таблеток. Указанный порошок, так называемый шамот, имеет особенность подниматься по стенкам резервуаров и налипать на них. Используемые для хранения и транспортировки резервуары называются флягами.

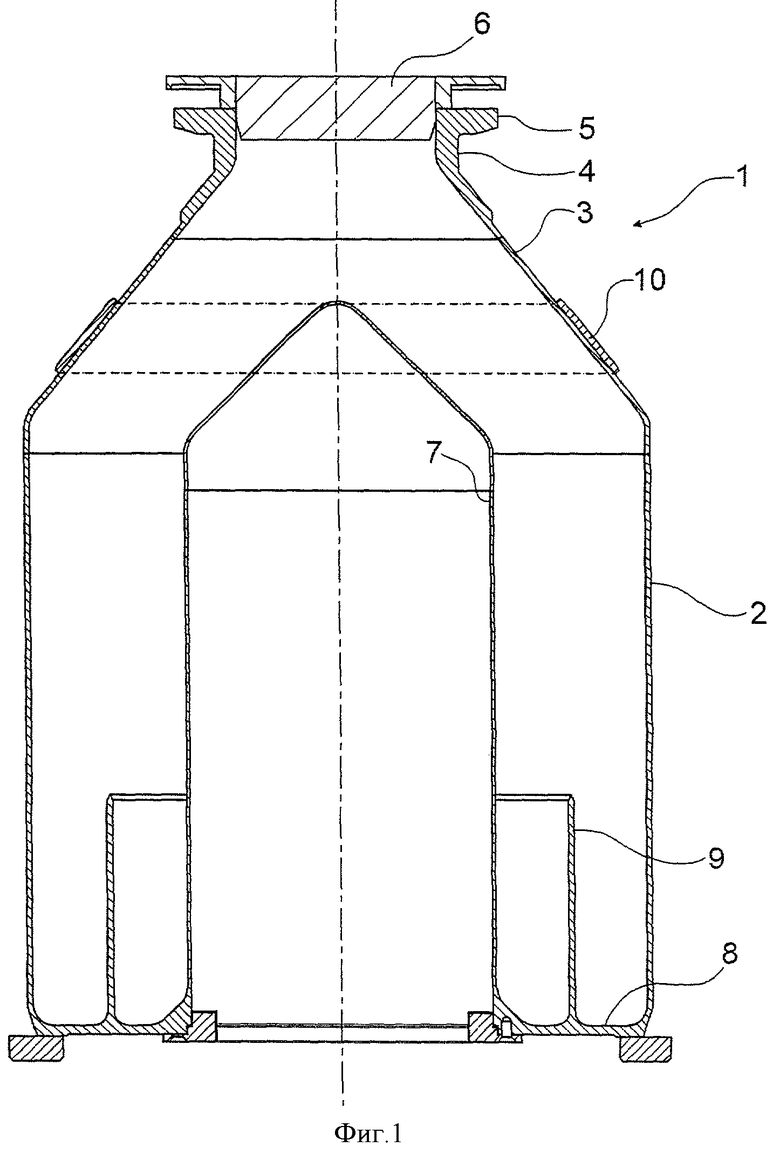

На фиг.1 представлена фляга 1 указанного типа. Фляга имеет основной цилиндрический участок 2 и верхний конический участок 3, заканчивающийся наверху горлом 4 с фланцем 5. Фляга 1 может быть закрыта пробкой 6, которую удаляют перед подачей фляги к устройству для ее опорожнения. Центральная часть основного участка 2 корпуса является полой для создания дутьевой шахты 7 (называемой так потому, что она обеспечивает вентиляцию для дополнительного охлаждения фляги 1 внешней средой), оболочка которой проходит до верхнего участка 3 корпуса. В кольцевом пространстве между основным участком 2 корпуса и дутьевой шахтой 7 вертикально расположен кольцевой радиатор 9, также предназначенный для отвода тепла, самопроизвольно выделяемого заполняющим флягу топливом. Дутьевая шахта 7 и радиатор 9 с остальной частью фляги 1 связаны днищем 8 основного участка 2 корпуса. Кроме того, для увеличения толщины верхнего участка 3 корпуса на нем расположен бандаж 10.

Когда фляга 1 с удаленной пробкой 6 перевернута вверх дном, согласно известным техническим решениям на бандаж 10 оказывается ударное воздействие для высыпания порошка из фляги. При этом используется электромагнитный молоток. Тем не менее, в связи с неудовлетворительным результатом из-за клейкой природы порошка была предпринята попытка завершить опорожнение фляги 1, производя удары молотком вручную по различным участкам ее поверхности. Результаты снова были неудовлетворительными даже при ударах такой силы, что на фляге 1 оставались вмятины. Следует признать, что большая высота конуса верхнего участка 3 корпуса и наличие внутренних стенок шахты 7 радиатора 9 в значительной степени способствуют прилипанию порошка.

Задачей изобретения является устранение недостатка, связанного с плохим опорожнением фляги.

В первую очередь изобретение относится к устройству для опорожнения фляг, содержащему кольцо для стыковки с флягой, окружающее ее горло и имеющее участки, контактирующие с этим горлом, при этом согласно изобретению кольцо содержит вибровозбудители. Установлено, что по сравнению с ударным воздействием действие вибрации более эффективно, даже несмотря на меньшую величину подводимой энергии и на то, что воздействие производится в местах, где стыковочное кольцо захватывает верхний конец фляги вблизи горла, т.е. в местах, отдаленных от тех мест днища фляги, где прилипает порошок.

Согласно предпочтительному варианту осуществления изобретения вибровозбудители расположены на участках, контактирующих с горлом фляги, и непосредственно контактируют с указанным горлом, при этом вибровозбудители расположены на круглой плите, опирающейся на плоскую торцевую поверхность фланца фляги в самом верхнем участке горла фляги. Указанные вибровозбудители распределены по окружности круглой плиты так, чтобы они занимали по меньшей мере половину окружности плиты.

Другим объектом изобретения является способ опорожнения фляги, включающий захват горла фляги стыковочным кольцом, переворачивание фляги вверх дном путем переворота кольца и приведение фляги в состояние вибрации, при этом вибрация фляги обеспечивается кольцом.

Одним из преимуществ изобретения является возможность возбуждения колебаний в широком диапазоне частот, а при необходимости - сканирование частот, что способствует возникновению большего количества основных мод вибрации.

На фиг.1 показана фляга с пробкой;

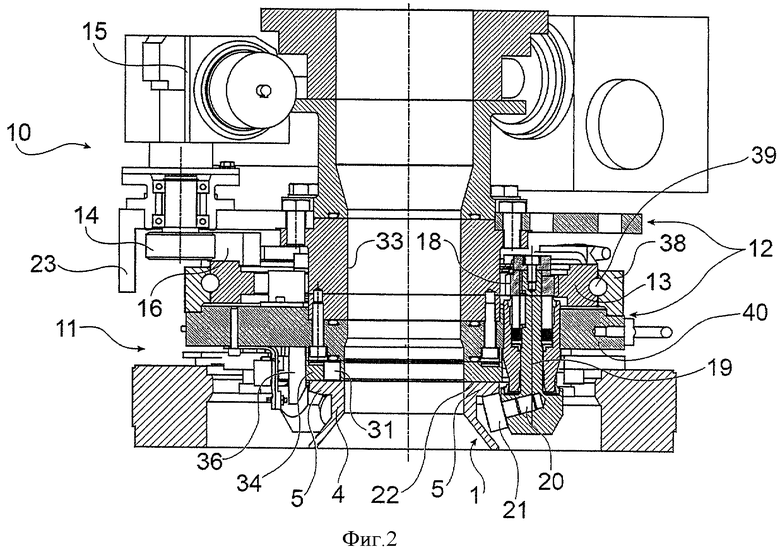

на фиг.2 - оправка для захвата фляги, вид в разрезе;

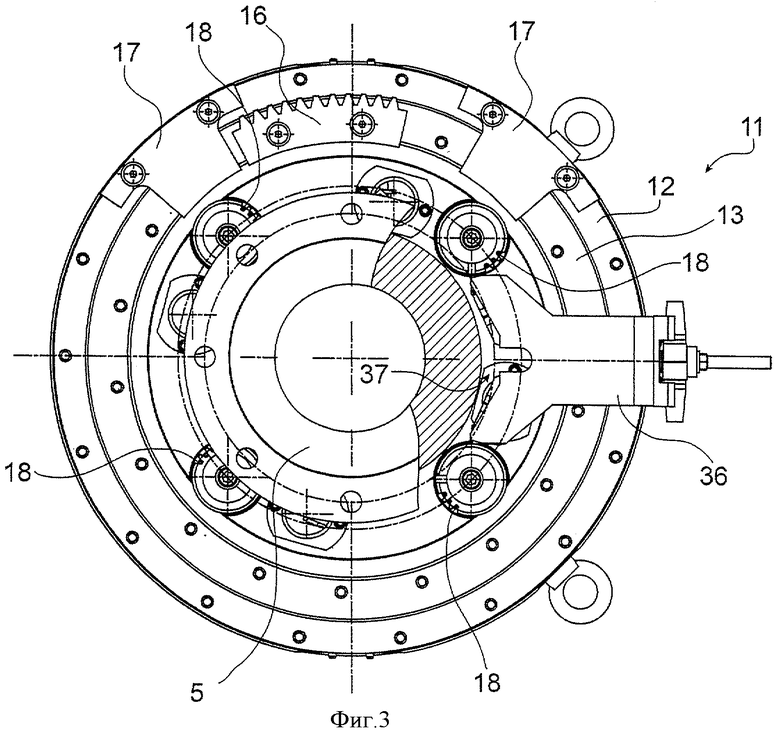

на фиг.3 - кольцо, вид сверху;

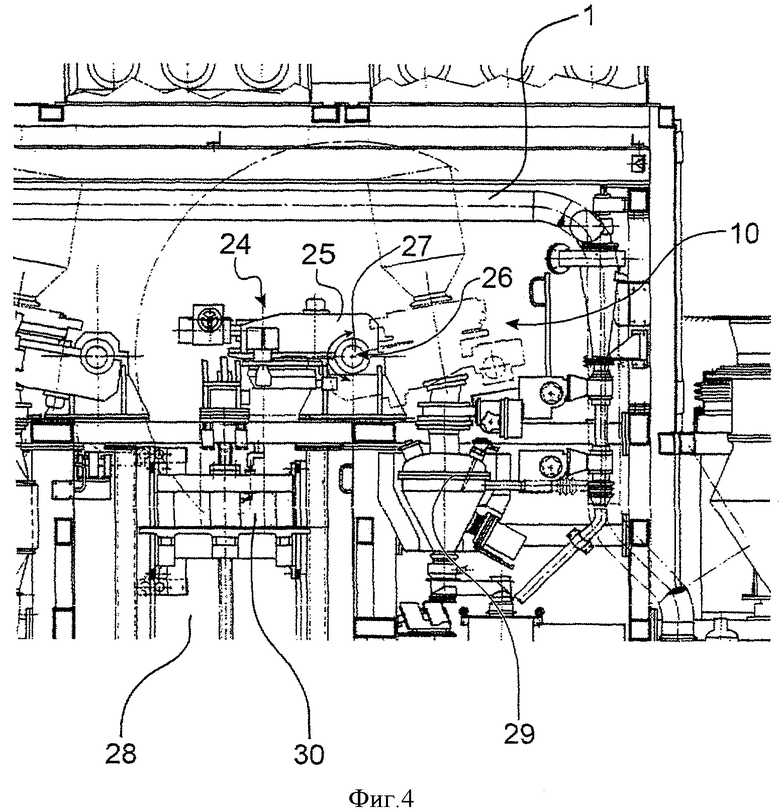

на фиг.4 - часть устройства для поворота фляги вверх дном и ее опорожнения;

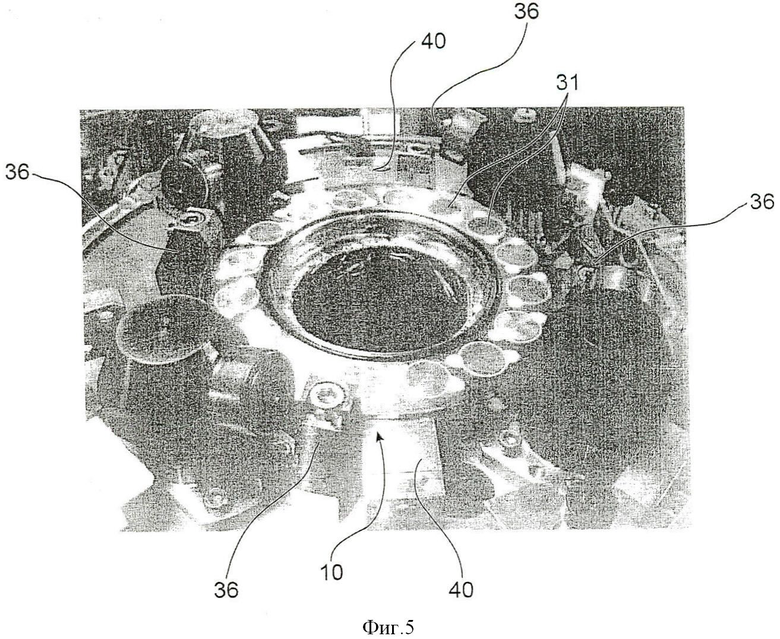

на фиг.5 показано расположение вибровозбудителей.

Устройство, предназначенное для захвата, удержания и переворачивания вверх дном фляг 1, представлено, главным образом, на фиг.2 и 3. Устройство содержит оправку 11 преимущественно кольцевой формы. Оправка 11 содержит расположенные коаксиально кольцевые неподвижную часть 12 и подвижную часть 13. Подвижная часть 13 оправки поворачивается относительно неподвижной части 12 шестерней 14, приводимой в движение двигателем 15, расположенным наверху неподвижной части 12. Шестерня 14 входит в зацепление с зубчатым сектором 16, закрепленным винтами на подвижной части 13 оправки. Угловое перемещение подвижной части 13 ограничено двумя упорами 17, в которые упирается зубчатый сектор 16 и которые расположены на неподвижной части 12 оправки. Подвижная часть 13 оправки представляет собой внутреннее кольцо подшипника качения, на внутренней поверхности которого имеются зубья, входящие в зацепление с четырьмя шестернями 18, размещенными на кольце по углам квадрата. Неподвижная часть 12 оправки содержит наружное кольцо 38 подшипника качения, связанное с подвижной частью 13 оправки посредством шариков 39. Кольца подшипников качения расположены на основном участке 40 неподвижной части 12 оправки. При включении мотора 15 шестерни 18 поворачиваются подвижной частью 13 оправки вокруг осей 19, расположенных в неподвижной части 12 и несущих крепежные штифты 20, расположенные радиально с наклоном относительно осей 19. Штифты 20 могут проходить под фланцем 5 фляги 1, когда он помещен в оправку 11, и ролики 21, установленные на свободном конце штифтов, катятся по нижней поверхности фланца 5 и прижимают его к стыковочной поверхности 22 на нижней части кольца. Движение механизма в обратном направлении отделяет штифты 20 и позволяет удалить флягу 1.

Между штифтами 20 расположены четыре центровочных зажимных устройства 36, попарно обращенных друг к другу (на фиг.5) и перемещаемых в радиальном направлении в оправке 11 для того, чтобы они могли подойти ближе друг к другу и зажать фланец 5 фляги 1, осуществляя центровку. Для этого в них образовано V-образное углубление 37 (фиг.3), в которое помещается часть края фланца 5.

Оправка 11 установлена на поворачивающемся устройстве 24, представленном на фиг.4, посредством захватывающих выступов 23, которые полностью не показаны. Поворачивающееся устройство 24 содержит раму 25, мотор 26 и горизонтальный вал 27, поворачивающийся в раме 25 под действием мотора 26.

Горизонтальный вал 27 качается между одним положением, при котором оправка 11 нависает над входной шахтой 28 для фляги 1 и находится в показанном на фиг.2 положении, в котором стыковочная поверхность 22 расположена внизу, и другим положением, при котором оправка 11 с захваченной флягой 1 поворачивается больше чем на один полуоборот, в результате чего, содержимое фляги высыпается в бункер 29, распложенный рядом с оправкой 11, проходя через отверстие 33 в оправке 11, с которым контактирует горловая часть 4 фляги. Тем не менее, как было уже упомянуто, высыпание содержимого фляги достигается не так легко.

Для полной ясности следует указать, что нижнюю часть шахты 28 (не показано) занимает конвейер для транспортировки фляги 1 и что подъемник 30 может перемещать флягу 1 и поднимать ее в шахту 28 к поворачивающему устройству 24.

Согласно изобретению на оправке 11 расположены вибровозбудители 31, в данном случае в количестве шестнадцати штук, которые распределены на плите 34 вибратора, занимая, по меньшей мере, половину ее протяженности, как показано на фиг.2 и 5. Вибровозбудители являются пьезоэлектрическими, которые в виду своего малого размера могут быть легко размещены на оправке 11 небольшого размера. Стыковочная поверхность 22 является нижней поверхностью плиты 34, которая опирается на фланец 5 захваченной фляги 1, образуя тем самым уплотнение. Таким образом, колебания вибровозбудителей 31 передаются непосредственно на фланец 5 фляги 1 благодаря прямому контакту фланца с вибровозбудителями 31, установленными заподлицо со стыковочной поверхностью 22. Применение большого количества вибровозбудителей 31 вызвано тем, что предпочтительно колебания должны быть достаточно интенсивными. Вибровозбудители приводятся в действие поочередно группами (например, две группы из восьми в одном из вариантов осуществления изобретения). Средства 40 управления, которых также два, закреплены на неподвижной части 12.

В результате проведенных опытов и анализа форм колебаний фляг 1 было установлено, что фланец 5 является тем местом приложения колебаний, где фляга 1 вибрирует лучше всего, тогда как колебания, вызываемые приложенным в другом месте ударным воздействием, в частности на бандаже 10, значительно менее эффективны. Кроме того, вибровозбудители 31 позволяют выполнить сканирование частот, при которых стенки фляги 1 приходят в состояние вибрации в соответствии с различными основными модами вибрации, в результате чего порошок легче вытряхнуть отовсюду при поочередном смещении пучности колебаний на каждом участке фляги 1. Целью частотного сканирования является возбуждение резонансной моды, что обеспечивает высокий коэффициент усиления между зоной сжатия, где помещены вибровозбудители 31, в данном случае на фланце 5, и местами, где прилипает порошок, в данном случае близко к днищу фляги 1. В частном случае, при использовании фляг модели J60 было установлено, что сканирование около частот 326 Гц и 726 Гц на протяжении нескольких минут, а затем при возобновлении сканирования в другом направлении, достигаются очень хорошие результаты. Эти частоты соответствуют первым двум основным модам продольной вибрации фляг 1, при которых вибрация распространяется по всей высоте фляги и достигает всех участков, где прилипает порошок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123419C1 |

| Вибросмеситель | 1986 |

|

SU1417912A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ВЫСОКОПАРАФИНИСТЫХ И ВЫСОКОВЯЗКИХ НЕФТЕЙ И НЕФТЕПРОДУКТОВ К ПЕРЕКАЧКЕ ИЗ ЕМКОСТИ | 1994 |

|

RU2084755C1 |

| Вибрационная установка | 1978 |

|

SU751595A1 |

| Инжекционно-выдувная машина для формования из термопластичных материалов полых изделий | 1977 |

|

SU1194262A3 |

| Флягомоечная машина | 1978 |

|

SU797624A1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ВИБРАЦИОННОГО ТИПА, ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ПРОТЕКАЮЩЕЙ ЧЕРЕЗ ТРУБОПРОВОД СРЕДЫ И СПОСОБ ПОСТРОЙКИ ЧАСТОТЫ СИСТЕМЫ ТРУБ | 2013 |

|

RU2579818C1 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| Вибросмеситель | 1984 |

|

SU1255186A1 |

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

Одной из возможных областей применения изобретения является опорожнение фляг при производстве капсул ядерного топлива путем спекания порошка. Устройство для опорожнения фляг с порошком плохой текучести содержит оправку, окружающую горло фляги и содержащую участки, контактирующие с горлом фляги. На участках оправки, контактирующих с горлом фляги, расположены вибровозбудители, установленные на круглой плите, опирающейся на плоскую торцевую поверхность фланца фляги, расположенного на самом верхнем участке горла, непосредственно контактирующие с горлом фляги. Такое устройство и способ обладают высокой эффективностью, поскольку не требуется использование более энергичного ударного воздействия. При этом может быть дополнительно использовано частотное сканирование, повышающее эффективность. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Устройство для опорожнения фляг с порошком плохой текучести, содержащее оправку (11), окружающую горло (4) фляги (1), и содержащую участки, контактирующие с горлом (4) фляги (1), отличающееся тем, что на участках оправки, контактирующих с горлом фляги, расположены вибровозбудители (31), установленные на круглой плите (34), опирающейся на плоскую торцевую поверхность фланца (5) фляги (1), расположенного на самом верхнем участке горла (4) фляги, и непосредственно контактирующие с горлом (4) фляги (1).

2. Устройство по п.1, отличающееся тем, что вибровозбудители (31) распределены по окружности круглой плиты (34) и занимают, по меньшей мере, половину этой окружности.

3. Устройство по п.1, отличающееся тем, что вибровозбудители (31) являются пьезоэлектрическими.

4. Способ опорожнения фляг, включающий захват горла фляги посредством стыковочной оправки, переворачивание фляги вверх дном путем переворота оправки и приведение фляги в состояние вибрации, отличающийся тем, что вибрацию фляги обеспечивают оправкой.

5. Способ по п.4, отличающийся тем, что вибрацию фляги осуществляют при сканировании, по меньшей мере, одного диапазона частот колебаний.

6. Способ по п.5, отличающийся тем, что включает два диапазона частот колебаний, находящихся около 326 Гц и 726 Гц.

7. Способ по п.6, отличающийся тем, что каждый диапазон частот колебаний находится около основной моды продольной вибрации фляги (1).

8. Способ по п.4, отличающийся тем, что вызывают вибрацию горла (4) фляги (1), при этом вибрация от горла (4) распространяется по всей высоте фляги (1).

9. Способ по п.4, отличающийся тем, что источником вибрации является пьезоэлектрик.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4836417 A, 06.06.1989 | |||

| УСТАНОВКА ДЛЯ СБОРКИ НАБОРА С ПОЛОТНИЩАМИ | 2006 |

|

RU2329178C2 |

| Бункерное устройство | 1981 |

|

SU1054233A1 |

Авторы

Даты

2012-10-20—Публикация

2008-01-08—Подача