Изобретение относится к машиностроению и другим областям промышленности и предназначено для очистки, отделки и упрочнения поверхностей крупных деталей сложной формы типа дисков с пазами, звездочек, шестерен и др.

Известен способ объемной вибрационной обработки в упругоподвешенном контейнере, загружаемом обрабатываемыми деталями и обрабатывающей средой и получающем колебания от дебалансного вибратора (см. Бабичев А.П. Вибрационная обработка деталей. - М.: Машиностроение, 1974).

Характерной особенностью способа является одновременная обработка в контейнере большого количества мелких деталей в течение длительного времени.

Недостатком этого способа является невозможность обработки крупных деталей. Это обусловлено тем, что крупные детали для исключения соударения и возможного при этом повреждения, а также обеспечения равномерности обработки необходимо удерживать на некотором расстоянии одна от другой. Это существенно уменьшает количество одновременно обрабатываемых деталей, увеличивает колеблющуюся массу, энергоемкость и штучное время.

Известен способ вибрационной обработки деталей в контейнере посредством перемещающихся в сухой или жидкой обрабатывающей среде рабочих тел, по которому обрабатываемым деталям или окружающей их среде сообщают вибрации (см. а.с. СССР, N 338352 B 24 B 31/06). (Прототип)

Недостатком этого способа является то, что колебательное движение только обрабатываемых деталей уплотняет под ними сухую обрабатывающую среду до состояния, при котором относительные колебания быстро затухают. Это делает способ экономически нецелесообразным.

Недостатком этого способа является и то, что колебательное движение только обрабатываемых деталей в жидкой обрабатывающей среде не обеспечивает достаточного для эффективной обработки давления рабочих тел на обрабатываемые поверхности. Это также делает способ экономически нецелесообразным.

Задачей настоящего изобретения является увеличение экономической целесообразности обработки крупных деталей.

Поставленная задача решается тем, что обрабатывающую среду помещают в контейнер, имеющий внутри горизонтальные ребра и установленное на дне устройство, формирующее струи фонтанирующей жидкости, а обрабатываемые детали одна над другой устанавливают над обтекателем приспособления и жестко связывают с вибровозбудителем. К устройству, формирующему фонтанирующие струи, подают жидкость под давлением и при расходе, необходимым для придания обрабатывающей среде свойства текучести, а приспособлению с обрабатываемыми деталями сообщают однонаправленные колебания. Затем приспособление с обрабатываемыми деталями погружают в обрабатывающую среду и, регулируя расход жидкости, уплотняют однонаправленными колебаниями обрабатывающую среду до состояния, при котором еще возможно без затухания относительное колебательное движение.

При достижении заданного качества обрабатываемой поверхности обрабатывающей среде придают свойство текучести, выключают вибровозбудитель, извлекают из контейнера приспособление и снимают обрабатываемые детали.

Струи фонтанирующей жидкости, взаимодействуя с обрабатывающей средой, разуплотняют ее под обтекателем или изменяют ее состояние от монолитного до взвешенного путем регулирования давления и расхода жидкости.

Это обеспечило возможность обработки деталей в уплотненной обрабатывающей среде без затухания относительного колебательного движения.

Другое отличие в том, что уплотненную обрабатывающую среду от колебания сдерживают ребра, расположенные на уровне обрабатываемых поверхностей. Это увеличило величину относительного перемещения обрабатывающей среды и обрабатываемых деталей.

Приторможенная обрабатывающая среда, обладая свойством твердого и в то же время эластичного абразивного инструмента, обеспечила эффективную обработку и экономическую целесообразность способа.

При обработке труднообрабатываемых материалов для удаления из зоны обработки затупившихся зерен абразива и продуктов обработки увеличивают расход жидкости. При этом обрабатывающая среда переходит во взвешенное состояние и интенсивно перемешивается. После восстановления прежнего состояния в зоне обработки будут новые зерна.

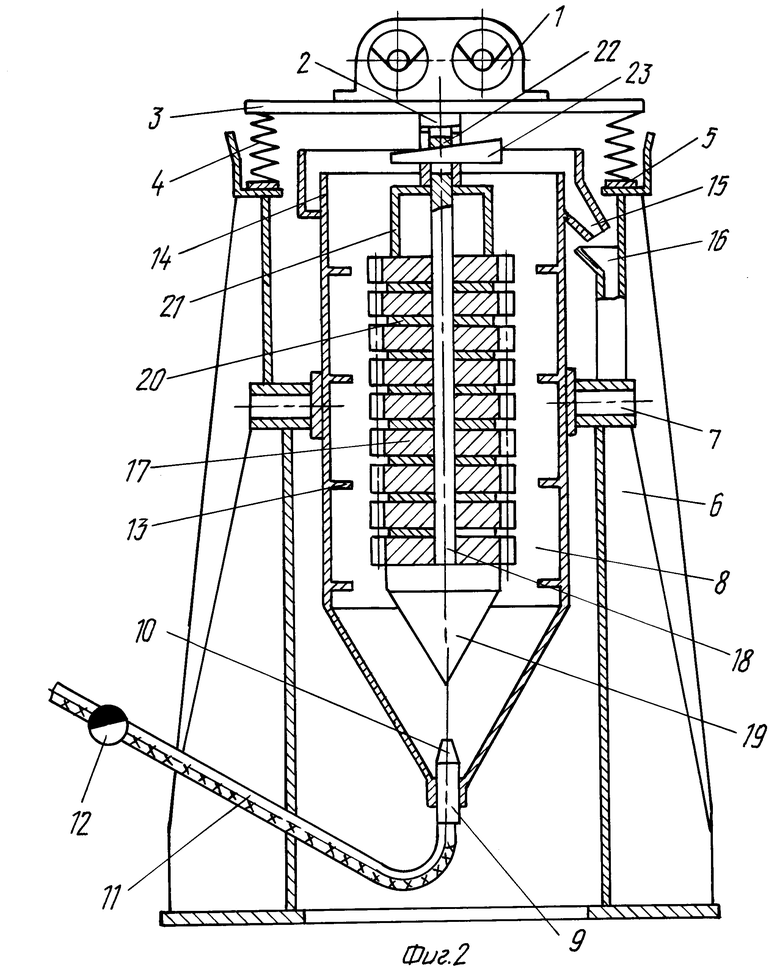

Сущность изобретения поясняется чертежами, где на фиг. 1 схематично изображено устройство для реализации данного способа.

Устройство состоит из контейнера 1, имеющего внутри горизонтальные ребра 2 и установленное на дне устройство 3, формирующее струи фонтанирующей жидкости. Обрабатываемые детали 4 устанавливают в снабженном обтекателем 5 приспособлении 6. Приспособление 6 с деталями 4 жестко связаны с вибровозбудителем 7. К устройству 3, формирующему струи, жидкость поступает по трубопроводу 8, а по отводу 9 стекает в отстойник.

Принцип работы состоит в том, что обрабатываемые детали 4 устанавливают в приспособлении 6, жестко соединяют между собой и вибровозбудителем 7 и погружают в обрабатывающую среду, помещенную в контейнер 1. Включают вибровозбудитель 7 и направленными колебаниями приспособления 6 с обрабатываемыми деталями 4 уплотняют обрабатывающую среду до состояния, при котором еще возможно без затухания относительное колебательное движение. Затем к струеформирующему устройству 3 под давлением подают жидкость и, регулируя ее расход, разуплотняют фонтатирующими струями обрабатывающую среду, расположенную под приспособлением 6. Отработанная жидкость под действием вибрации сосредотачивается над уплотненной обрабатывающей средой, а ее избыток через отвод 9 перетекает в отстойник. При этом уплотненную обрабатывающую среду у обрабатываемых поверхностей деталей 4 от колебаний удерживают ребра 2. При достижении заданной шероховатости обрабатываемых поверхностей обрабатывающей среде придают свойство текучести, выключают вибровозбудитель, извлекают из контейнера 1 приспособление 6 и отделяют от него обработанные детали 4.

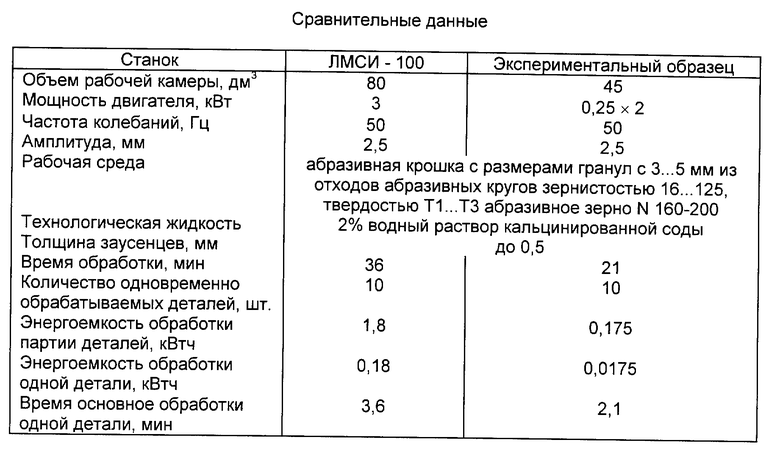

Пример. Проводилась обработка шестерен диаметром 170 мм и толщиной 55 мм, изготовленных из стали 20Х, НВ 255...302. Предложенным способом шестерни обработали на экспериментальной установке. Для получения сравнительных данных обработку идентичных шестерен выполнили на станке ЛМСИ - 100. Этот станок был оснащен приспособлением, обеспечивающим перемещение обрабатываемых шестерен у стенок контейнера, где наибольшая интенсивность обработки, и двигателем минимально возможной мощности, необходимой для нормальной обработки шестерен при сложившейся массе загрузки. Приспособление было реализовано в соответствии со схемой, приведенной на с. 155. Вибрационные станки для обработки деталей /А.П. Бабичев и др. - М.: Машиностроение, 1984. Данные сведены в таблицу.

Использование предлагаемого способа обеспечивает по сравнению с существующими способами повышение экономической целесообразности обработки крупных деталей с одновременным улучшением качества обрабатываемых поверхностей. Это обусловлено снижением затрат энергии и времени на обработку, возможностью управления состоянием обрабатывающей среды, исключением затухания относительного колебательного движения, увеличением давления обрабатывающей среды на обрабатываемые поверхности и длины их взаимодействия с зернами абразива.

Как видно из таблицы, затраты энергии на обработку одной детали снизились в 10,3 раза, а основное время обработки - в 2,1 раза.

Известно устройство (а.с. N 1065162, кл. B 24 B 31/06, 1976) для обработки крупногабаритных деталей, преимущественно зубчатых колес, укрепленных в приспособлении, расположенном в заполненном обрабатывающей средой контейнере, совершающем вертикальное колебательное движение от вибропривода. При этом приспособление совместно с обрабатываемыми деталями совершает возвратно-поступательное и осциллирующее движения.

Применить это устройство для реализации предложенного способа нельзя из-за отсутствия возможности подвода фонтанирующей жидкости под обрабатываемые детали. Это обусловлено тем, что через дно контейнера пропущен соединенный с приспособлением подвижный цилиндр. Недостатком этого устройства является и низкая производительность вследствие того, что прямолинейные колебания контейнера уплотняют обрабатывающую среду до состояния, при котором колебательное движение затухает.

Известно и более совершенное устройство для обработки деталей сложной формы типа дисков с пазами, звездочек, шестерен и др. (а.с. N 1535703, кл. B 24 B 31/06, 1987), в котором колебательное движение сообщают только обрабатываемым деталям, принятое в качестве прототипа.

Устройство содержит установленный на основании контейнер с крышкой, под дном которого закреплен вибратор, а внутри для установки обрабатываемых деталей расположено приспособление, одним концом жестко соединенное через дно с вибратором, а другим концом через крышку - с замком.

Это устройство нельзя использовать для реализации предложенного способа из-за отсутствия возможности подвода фонтанирующей жидкости под обрабатываемые детали. Это обусловлено тем, что вибратор расположен под контейнером и через его дно жестко связан с приспособлением, расположенным в контейнере. Недостатком этого устройства является и то, что однонаправленные колебания деталей с приспособлением уплотняют обрабатывающую среду настолько, что колебательное движение деталей с приспособлением затухает практически до нуля, исключая дальнейшую обработку. Это наступает тем быстрее, чем больше площадь плоской торцовой поверхности детали.

Задачей настоящего изобретения является обеспечение экономически целесообразной обработки крупных деталей предложенным способом.

Поставленная задача решается тем, что в известном устройстве, имеющем установленный на основании контейнер и размещенное внутри него приспособление для установки обрабатываемых деталей, одним концом жестко соединенное с вибратором, последний упруго установлен на основании с возможностью его снятия, а приспособление оснащено обтекателем, расположенным в контейнере, укрепленном с возможностью наклона на основании.

Свободное от вибратора и элементов приспособления дно контейнера обеспечило возможность установки под обрабатываемыми деталями одного или нескольких насадков для формирования и направления струй фонтанирующей жидкости. Это обеспечило разуплотнение обрабатывающей среды под обрабатываемыми деталями и по всей высоте контейнера.

Свободный конец приспособления позволил установить под обрабатываемыми деталями обтекатель. Это обеспечило направленное движение фонтанирующей жидкости и обрабатывающей среды при ее взвешенном состоянии вдоль обрабатываемых поверхностей. Кроме того, обтекатель обеспечил возможность внедрения приспособления с обрабатываемыми деталями в уплотненную обрабатывающую среду, когда расход и давление фонтанирующей жидкости минимальные или равны нулю.

Возможность снятия с основания вибропривода обеспечила удобство ввода в контейнер и извлечение из него приспособления с обрабатываемыми деталями, а возможность наклона контейнера - эффективную выгрузку обрабатывающей среды при ее замене.

Это достигается и тем, что в известном устройстве, имеющем герметичный контейнер, последний выполнен в виде цилиндра с конусным дном, через которое пропущен патрубок, снабженный с внутренней стороны дна одним или несколькими насадками, а с наружной стороны - гибким трубопроводом с дросселем. Патрубок обеспечил ввод в контейнер жидкости, насадки - ее формирование и направление в сторону обтекателя, а дроссель - возможность регулировать расход и давление. Конусная поверхность дна исключила образование застойных зон обрабатывающей среды и ее интенсивное перемешивание во взвешенном состоянии, а гибкий трубопровод обеспечил возможность наклона контейнера.

Отличием является и то, что внутри цилиндра перпендикулярно его образующей укреплены ребра, а снаружи цилиндра по его периметру-кольцеобразный желоб с отводом, расположенным над воронкой, сообщающейся с отстойником.

Ребра притормаживают обрабатывающую среду от колебаний и, следовательно, увеличивают эффективность обработки. Кольцеобразный желоб обеспечил равномерный по периметру цилиндра перелив жидкости и, следовательно, одинаковую по сечению контейнера плотность обрабатывающей среды и равномерную по периметру детали обработку.

Отсутствие контакта между отводом и воронкой обеспечило возможность наклона контейнера.

Другим отличием является то, что основание обтекателя имеет конфигурацию обрабатываемой поверхности. Такое решение сократило площадь плоской торцевой поверхности и этим уменьшило усилие, затрачиваемое на внедрение обрабатываемой детали с обтекателем в уплотненную обрабатывающую среду.

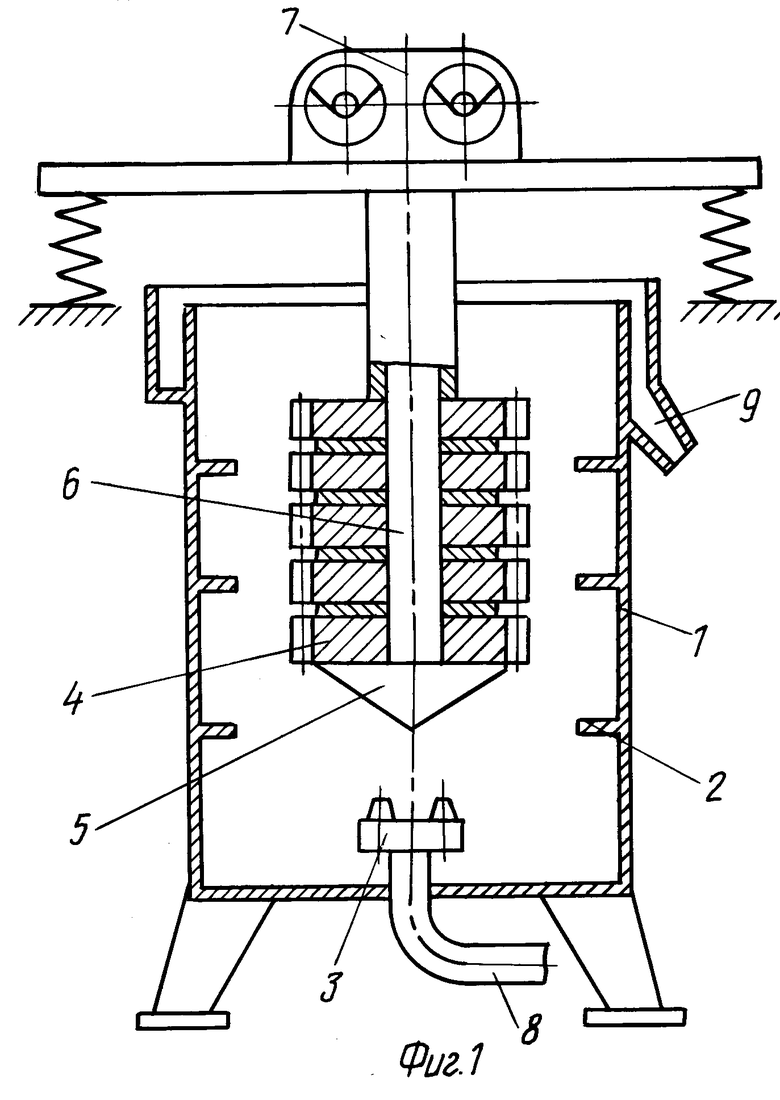

На фиг. 2 изображен общий вид описываемого устройства в разрезе. Устройство содержит вибропривод, выполненный в виде вибровозбудителя 1, укрепленного на снабженной стыковочным элементом 2 плите 3, упруго соединенной пружинами 4 с подковообразной опорой 5, контактирующей с основанием 6. На основании 6 с возможностью наклона, для удобства замены обрабатывающей среды, посредством цапф 7 установлен контейнер 8, выполненный в виде цилиндра с конусным дном, через которое пропущен патрубок 9, снабженный с внутренней стороны дна одним или несколькими насадками 10, а с наружной стороны - гибким трубопроводом 11 и дросселем 12, при этом внутри цилиндра перпендикулярно его образующей укреплены ребра 13, а снаружи цилиндра - по его периметру кольцеобразный желоб 14 с отводом 15, расположенным над воронкой 16, сообщающейся с отстойником (на фиг. не показан). Внутри контейнера 8 расположено приспособление для установки обрабатываемых деталей 17, выполненное в виде оправки 18, снабженной обтекателем 19, дистанционными кольцами 20 и 21 и стыковочным элементом 22. Оправку 18, обтекатель 19, обрабатываемые детали 17, дистанционные кольца 20 и 21 между собой и с вибровозбудителем 1 жестко соединяют в единый подвижный блок клин 23, взаимодействующий со стыковочными элементами 22 и 2.

Устройство работает следующим образом. Контейнер заполняют обрабатывающей средой, а обрабатываемые детали 17 с дистанционными кольцами 20 и 21 устанавливают на оправку 18. Оправку 18 с обрабатываемыми деталями 17 посредством стыковочных элементов 2 и 22 стыкуют с виброприводом и клином 23 жестко соединяют в единый подвижный блок. Приспособление с обрабатываемыми деталями погружают в обрабатывающую среду и одновременно с этим устанавливают вибропривод подковообразной опорой 5 на основание 6. Включают вибровозбудитель 1 и направленными колебаниями приспособления с обрабатываемыми деталями 17 уплотняют обрабатывающую среду до состояния, при котором еще возможно без затухания относительное колебательное движение обрабатываемых деталей 17. Затем к насадку 10 (насадкам) под давлением подают жидкость и, регулируя дросселем 12 ее расход, разуплотняют фонтанирующей струей (струями) обрабатывающую среду, расположенную под обтекателем 19. Отработанная жидкость под действием вибрации сосредотачивается над уплотненной обрабатывающей средой, а ее избыток через отвод 15 и воронку 16 перетекает в отстойник. При этом уплотненную обрабатывающую среду у обрабатываемых поверхностей деталей 17 от колебаний удерживают ребра 13. Обрабатывающая среда, обладая свойствами твердого и в то же время эластичного абразивного инструмента, обеспечивает внедрение на заданную глубину зерен абразива в обрабатываемый материал, обеспечивая высокую производительность и низкую шероховатость.

При достижении заданной шероховатости обрабатываемой поверхности обрабатывающей среде придают свойство текучести, выключают вибровозбудитель, снимают с основания 6 вибропривод и одновременно с этим извлекают из контейнера 8 приспособление с обрабатываемыми деталями. Приспособление отстыковывают от вибропривода и отделяют от него обработанные детали.

При обработке труднообрабатываемых материалов для удаления из зоны обработки затупившихся зерен абразива и продуктов обработки периодически увеличивают расход жидкости. При этом обрабатывающая среда переходит во взвешенное состояние и интенсивно перемешивается. После восстановления прежнего состояния в зоне обработки будут новые острые зерна абразива.

Исключение затухания колебаний обрабатываемых деталей и возможность плавного регулирования состояния обрабатывающей среды обеспечивают обработку при оптимальных параметрах. Это увеличивает производительность, улучшает качество обработки и уменьшает энергоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки динамического состояния вибрационной технологической машины и устройство для его осуществления | 2018 |

|

RU2718177C1 |

| Способ формирования, настройки и корректировки динамического состояния рабочих органов технологических вибрационных машин на основе введения дополнительных упругих связей и устройство для его реализации | 2019 |

|

RU2749364C2 |

| Устройство для вибрационной обработки | 1987 |

|

SU1535703A1 |

| Устройство для вибрационной обработки гранулированной рабочей средой | 1986 |

|

SU1426762A2 |

| Устройство для абразивной обработки деталей | 1983 |

|

SU1191271A1 |

| Способ вибрационной обработки деталей | 1980 |

|

SU1009728A1 |

| УСТАНОВКА ДЛЯ ВИБРООБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2158670C2 |

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2007 |

|

RU2344920C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1991 |

|

RU2022763C1 |

| Устройство для обработки деталей | 1981 |

|

SU1065162A1 |

Изобретение предназначено для очистки, отделки и упрочнения поверхностей крупных деталей типа дисков с пазами, шестерен и др. Однонаправленными колебаниями обрабатываемых деталей уплотняют помещенную в контейнер обрабатывающую среду и удерживают ее от колебаний у обрабатываемых поверхностей. Под обрабатываемыми деталями среду разуплотняют струями фонтанирующей жидкости. При этом регулируют давление и расход жидкости, периодически изменяя состояние обрабатывающей среды от монолитного до взвешенного. Устройство содержит расположенное в контейнере приспособление для крепления деталей, подвешенное к упругоустановленному на основании виброприводу и снабженное обтекателем. Контейнер выполнен в виде цилиндра с конусным дном, в котором установлена по меньшей мере одна насадка для формирования струи фонтанирующей жидкости. Обтекатель у основания имеет конфигурацию обрабатываемой поверхности, а контейнер установлен с возможностью наклона. Изобретение сокращает затраты энергии и времени на обработку, улучшает качество обрабатываемых поверхностей и обеспечивает экономическую целесообразность обработки крупных деталей. 2 с. и 1 з.п. ф-лы, 2 ил., 1 табл.

| Бабичев А.П | |||

| Вибрационная обработка деталей | |||

| - М.: Машиностроение, 1974, с.4 - 6 | |||

| SU, авторское свидетельство, 338352, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| SU, авторское свидетельство, 1065162, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| SU, авторское свидетельство, 1535703, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-12-20—Публикация

1996-08-01—Подача