Изобретение относится к способу дегазации (удаления летучих веществ) ароматического полимера (углеводорода) с алкиленовой группой, например, стирола.

На практике широко применяется непрерывное производство ароматических полимеров с алкиленовой группой способом полимеризации в массе, в частности, гомополимера-полистирола или сополимера стирола, имеющих высокую ударопрочность (ВУП) и которые, главным образом, модифицируют посредством прививки к каучуку. При упомянутом способе полимер, прежде всего, непрерывно получают в жидком мономере способом полимеризации в массе. Следовательно, при упомянутой полимеризации получают массу полимерного расплава, диспергированного в жидком мономере, который впоследствии подвергают дегазации, что специалистам в данной области техники известно как способ дегазации (обезлетучивания). Цель дегазации заключается в удалении из полимера непрореагировавшего мономера и летучих соединений, например, олигомеров, которые образуются, главным образом, во время полимеризации, и, возможно, углеводородсодержащих примесей, сопровождающих получение мономера, которые, как правило, являются инертными и имеют низкую температуру кипения, например, этилбензол (ЭБ), изопропилбензол (ИПБ), н-пропилбензол (НПБ), метилциклогексан (МЦГ) и этилтолуол (ЭТ).

На практике широко применяется проведение дегазации в один или, предпочтительно по меньшей мере в два последовательных этапа, под давлением, которое, как правило, ниже атмосферного, как это описано в US 3853672, US 3886049, US 3903202, US 3928300 и в EP 0323428.

В процессе дегазации образуются один или более отделенных от полимера потоков газа, имеющих в своем составе, как правило, непрореагировавший мономер и летучие соединения, которые могут быть отогнаны, например, способом конденсации. Количество мономера, полученного таким способом, как правило, такое большое, что по экономическим причинам целесообразно направлять такой мономер на повторный цикл, например, в процесс полимеризации.

В US 2004/0220382 приведено описание способа и устройства для непрерывного производства ароматического полимера с алкиленовой группой, такого как стирол, включая, в частности, этап отгонки непрореагировавшего мономера.

В способе, описанном в US 2004/0220382, продукт, получаемый при полимеризации в массе ароматического полимера с алкиленовой группой, в виде массы полимерного расплава, подвергают дегазации по меньшей мере в два последовательных этапа с целью отделения полимера от непрореагировавшего мономера и олигомеров, образовавшихся по меньшей мере частично в процессе полимеризации. По одному из вариантов осуществления изобретения, описанному в US 2004/0220382, между двумя этапами дегазации к полимерному расплаву добавляют вымывающее вещество. Наиболее предпочтительным вымывающим веществом служит вода, которую впоследствии отделяют и собирают во флегмовый сборник.

Как правило, указанная собранная вода продолжает содержать значительное количество ароматического мономера с алкиленовой группой, и ее следует утилизировать в качестве загрязненной сточной воды, при этом имеют место значительные издержки и потери мономера. В настоящее время разработан усовершенствованный способ (i), в котором общее количество воды, подлежащей утилизации, может быть уменьшено, (ii) который позволяет направить по меньшей мере часть такой воды на повторный цикл, для использования в качестве вымывающего вещества, снижая, тем самым, расход воды, требуемой для подпитки воды, используемой в качестве вымывающего вещества, и (iii) который позволяет направить по меньшей мере часть ароматического мономера с алкиленовой группой, содержащегося в воде, на повторный цикл в процесс полимеризации (через этапы дегазации), чем на утилизацию.

Соответственно, в настоящем изобретении представлен способ дегазации ароматического полимера с алкиленовой группой, в котором осуществляют:

а) обеспечение продуктового ароматического полимера с алкиленовой группой в виде массы полимерного расплава, также включающего ароматический мономер с алкиленовой группой и олигомеры,

б) направление массы полимерного расплава на первый этап дегазации с получением первого газообразного потока, содержащего ароматический мономер с алкиленовой группой и олигомеры, и второго потока, содержащего оставшуюся часть массы полимерного расплава,

в) добавление воды во второй поток в качестве вымывающего вещества с получением третьего потока, содержащего оставшуюся часть массы полимерного расплава и воды,

г) направление третьего потока на второй этап дегазации с получением четвертого газообразного потока, содержащего воду, ароматический мономер с алкиленовой группой и олигомеры, и пятого потока, содержащего дегазированную массу полимерного расплава,

д) направление четвертого газообразного потока на этап разделения с получением шестого потока, содержащего воду и ароматический мономер с алкиленовой группой, и седьмого потока, содержащего олигомеры,

е) направление шестого потока на этап разделения для отделения восьмого потока, содержащего воду и уменьшенное количество ароматического мономера с алкиленовой группой, от девятого потока, содержащего оставшуюся часть ароматического мономера с алкиленовой группой,

ж) направление восьмого потока на азеотропную отпарку в отпарной колонне в условиях вакуума, при использовании водяного пара, с получением потока верхнего погона, содержащего водяной пар и основную часть ароматического мономера с алкиленовой группой, который, вместе с шестым потоком, направляют на этап разделения (е), и потока кубовых продуктов, содержащего воду и уменьшенное количество ароматического мономера с алкиленовой группой, по меньшей мере часть которого направляют на повторный цикл, в качестве вымывающего агента, на этап (в).

В конкретном варианте осуществления, настоящее изобретение относится к усовершенствованию способа, описанного в US 2004/0220382. В частности, этапы (а)-(е), предпочтительно, остаются такими, как описано в US 2004/0220382, в частности, что касается фиг.1, приведенного в US 2004/0220382.

Следовательно, этап (а) способа по настоящему изобретению, предпочтительно, включает полимеризацию в массе ароматического мономера с алкиленовой группой с получением массы полимерного расплава, содержащей ароматический мономер с алкиленовой группой и олигомеры (в этом случае настоящее изобретение может также рассматриваться как способ непрерывного производства ароматического полимера с алкиленовой группой).

Выражение "ароматический полимер с алкиленовой группой" (алкилен-ароматический полимер), используемое в настоящем раскрытии изобретения, означает, как правило, ароматические гомополимеры или сополимеры с алкиленовой группой, содержащие по меньшей мере 50 мас.% ароматических соединений с алкиленовой группой. Термин "ароматические соединения (углеводороды) с алкиленовой группой", как правило, означает ароматические мономеры винила, в частности, мономер стирола, например, стирол или альфа-метилстирол. Сополимерами могут быть сополимеры ароматических соединений с алкиленовой группой и нитрила, в частности, акрилонитрил, например, сополимер стирола и акрилонитрила (САН), или сополимер акрилонитрилбутадиенстирола (АБС), или сополимер стирола и сложного эфира акриловой или метакриловой кислоты, или, по альтернативному варианту, сополимер стирола высокой ударопрочности (ССВУ), в частности, модифицированный прививкой на натуральный или синтетический каучук, например, на полидиен, в частности, на 1,3-диен с сопряженными двойными связями, например, полибутадиен или полиизопрен.

Ароматический полимер с алкиленовой группой производят посредством непрерывной полимеризации в массе, как правило, свободнорадикальной полимеризации, инициируемой либо термически, либо с помощью по меньшей мере одного инициатора свободно-радикальной полимеризации, в частности, пероксида, гидропероксида или органического перэфира, например, одного из инициаторов, упомянутых в Kunstoffe 80 (1990), 7, стр.830-837. Полимеризацию в массе, как правило, проводят в присутствии жидкого мономера и, по желанию, в присутствии одной или более углеводородсодержащей примеси, сопровождающей получение мономера, которые, как правило, являются инертными, имеют низкую температуру кипения, например, этилбензол (ЭБ), изопропилбензол (ИПБ), н-пропилбензол (НПБ), метилциклогексан (МЦГ) и этилтолуол (ЭТ). Углеводородсодержащая примесь или примеси, сопровождающие получение мономера, могут присутствовать в среде полимеризации в массе в количестве от 0,1 мас.% до 40 мас.% и, предпочтительно, от 0,5 мас.% до 30 мас.%, по отношению к общему количеству использованного мономера. Полимеризацию в массе, как правило, проводят при температуре в пределах от 100 до 200°C, предпочтительно, от 110 до 190°C, и при абсолютном давлении в пределах от 0,1 до 10 МПа, предпочтительно, от 0,1 до 6 МПа. Полимеризация в массе может быть проведена в одном или, предпочтительно, в нескольких последовательно расположенных реакторах.

Масса полимерного расплава, полученная в результате проведения полимеризации в массе, как правило, состоит из смеси, главным образом, включающей образованный ароматический полимер с алкиленовой группой, непрореагировавший мономер, олигомеры, по желанию, одну или более углеводородсодержащую примесь, сопровождающую получение мономера, которые, как правило, являются инертными и имеют низкую температуру кипения, например, этилбензол (ЭБ), изопропилбензол (ИПБ), н-пропилбензол (НПБ), метилциклогексан (МЦГ) и этилтолуол (ЭТ), и, по желанию, одну или более добавку, используемую в процессе полимеризации или после нее, в частности, смазки, например, минеральные масла. Смесь, которую таким образом направляют на дегазацию, может состоять из 100 мас. частей полимера, от 5 до 40 мас. частей, предпочтительно, от 10 до 30 мас. частей непрореагировавшего мономера, от 0,1 до 5 мас. частей, предпочтительно, от 0,5 до 3 мас. частей олигомеров, и, пожеланию, от 0,1 до 40 мас. частей, предпочтительно, от 0,5 до 30 мас. частей одной или более углеводородсодержащих примесей, сопровождающих получение мономера.

На этапе (б), согласно настоящему изобретению, может быть использован любой приемлемый первый этап дегазации. Первый этап дегазации может быть обозначен как DV1. Газообразный первый поток, состоящий из ароматического мономера с алкиленовой группой и олигомеров, выходящих с первого этапа дегазации, предпочтительно направлять на этап разделения, на котором происходит отгонка по меньшей мере некоторой части ароматического мономера с алкиленовой группой с последующим направлением на повторный цикл, предпочтительно, в виде потока жидкой среды, прямо или косвенно, в реакцию полимеризации ароматического полимера с алкиленовой группой, и/или его направлением, предпочтительно, в виде потока жидкой среды, прямо или косвенно, на установку производства ароматического полимера с алкиленовой группой. Предпочтительно, чтобы этап разделения представлял собой первую зону прямой конденсации или фракционирования Z1, из которой поток газа, состоящий, в основном, из мономера, отводился с верха, в то время как поток жидкой среды L1, с высоким содержанием олигомеров, отводился из куба. Соответственно, часть потока жидкой среды L1, отводимой из Z1, охлаждают, а затем возвращают в Z1, чтобы частично конденсировать газообразный первый поток за счет непосредственного контакта в Z1. Более того, по меньшей мере одна часть потока газа, отводимого с верха Z1, предпочтительно, может быть отогнана и возвращена, после конденсации и, по желанию, охлаждения (или даже переохлаждения), в виде потока жидкой среды, в Z1, предпочтительно, в верхнюю часть (или в верхнюю половину) Z1, в частности, в верх Z1, в целях усиления, в частности, непосредственного контакта жидкой среды/газа в Z1, и, таким образом, повышения степени экстракции наиболее тяжелых соединений, в частности, олигомеров, в потоке газа, получаемого на первом этапе дегазации.

В этих условиях верхняя часть (или верхняя половина) Z1, может, преимущественно, функционировать по усовершенствованному способу экстрагирования олигомеров.

До возврата в Z1, часть, отбираемая из потока жидкой среды L1, отводимого из нижней части Z1, преимущественно, может быть охлаждена до такой температуры, чтобы смесь, получаемая в Z1, имела в точке возврата L1 температуру, близкую к ее точке росы. Следовательно, часть Z1, которая находится в области и, в частности, ниже точки возврата части, отбираемой от L1, может работать в режиме "насыщения". Охлаждение части, отбираемой от L1, дает преимущество уменьшения или даже устранения любой нежелательной полимеризации и/или олигомеризации в Z1. Часть, отбираемую от L1, можно также охлаждать, в частности, для мониторинга и контроля уровня жидкой среды в Z1, и, в частности, в нижней части Z1. В этих условиях, часть Z1, находящаяся ниже точки возврата части, отбираемой от L1, может работать в усовершенствованном режиме прямой конденсации (и/или, в частности в режиме насыщения) за счет контакта жидкой среды/газа. Точка возврата части, отбираемой от L1, может находиться в центральной части Z1. В частности, она может находиться в точке Z1, разграничивая, таким образом, Z1 на две четкие части по их функциям:

верхнюю часть (или ее верхнюю половину) для "фракционирования" или "экстракции" наиболее тяжелых соединений, в частности, олигомеров, которая, в частности, заканчивается вверху отводом газового потока, содержащего, главным образом, мономер, и

нижнюю часть (или ее нижнюю половину) для "прямой конденсации " (и/или, в частности, для насыщения), в которой газообразный первый поток, получаемый на первом этапе дегазации, частично конденсируется (и/или, в частности, насыщается) за счет непосредственного контакта жидкой среды/газа, благодаря, в частности, возврату части, отбираемой от охлажденной L1 и находящейся, в частности, в нижней части, за счет отвода потока жидкой среды L1 с высоким содержанием олигомеров.

Верхняя часть Z1 (известная как часть, где имеет место "фракционирование" и/или "экстракция") может соответствовать высоте от точки возврата части, отбираемой от L1, до верха Z1, что равноценно числу теоретических тарелок от 1 до 15 и, предпочтительно, от 1 до 6. Зона Z1 может иметь внутреннюю насадку, способную создать небольшой перепад давления и выбираемую, в частности, таким образом, чтобы иметь возможность поддерживать абсолютное давление (в частности, давление ниже атмосферного) в Z1, которое максимально приближается к давлению DV1. Может использоваться "структурированная" внутренняя насадка.

Предпочтительно вводить газообразный первый поток, выходящий с первого этапа дегазации, в ту часть Z1, которая находится ниже точки возврата части, отбираемой от L1, в Z1, предпочтительно в нижнюю часть (или в нижнюю половину) Z1, и, в частности, в низ Z1. Предпочтительно, чтобы зона Z1 работала без каких-либо традиционных средств нагрева, расположенных, в частности, внизу Z1, например, в отсутствие высокотемпературного аппарата. Отсутствие таких средств нагрева также дает преимущество, заключающееся в уменьшении или даже устранении любой нежелательной полимеризации и/или олигомеризации в Z1.

На этапе (в) способа по настоящему изобретению, во второй поток в качестве вымывающего вещества добавляют воду с получением третьего потока, состоящего из оставшейся части массы полимерного расплава и воды. Воду, соответственно, добавляют в количестве от 0,5 мас.% до 5 мас.% и, в частности, от 1 мас.% до 3 мас.% по отношению к полимеру. Предпочтительно получать смесь полимерного расплава и вымывающего вещества в статическом смесителе, прежде чем эта смесь будет направлена, в качестве третьего потока, на второй этап (г) дегазации по настоящему изобретению. Особо предпочтительно использовать перегретую воду, например, температурой от 180 до 240°C, т.к. перегретую воду можно впоследствии одновременно использовать в качестве вымывающего вещества для облегчения процесса дегазации и в качестве теплоносителя на последующем втором этапе (г) дегазации, усовершенствуя, таким образом, тепловой баланс данного этапа.

Любой приемлемый второй этап дегазации может быть использован на этапе (г) настоящего изобретения. Второй этап дегазации может быть обозначен как DV2.

Этап разделения этапа (д) по настоящему изобретению, предпочтительно, является второй зоной прямой конденсации или фракционирования. Шестой поток, как правило, отгоняют на этапе разделения этапа (д) в качестве газообразного потока, однако его, предпочтительно, охладить или превратить в жидкую среду до его использования на этапе (е). Предпочтительно, проводить этап (д), как описано в US 2004/0220382.

Предпочтительно подавать газообразный четвертый поток, выходящий с этапа (г), во вторую зону Z2, выполняющую двойную функцию прямой конденсации и фракционирования. В Z2 также может быть подана часть потока жидкой среды L1 из куба Z1, с высоким содержанием олигомеров. В частности, в зону Z2 может быть подана часть потока жидкой среды L1 в такой точке в Z2, которая, предпочтительно, находится над точкой, в которую в Z2 подают газообразный четвертый поток, получаемый на втором этапе дегазации, и, в частности, в точке, которая находится в центральной части Z2. Кроме этого, предпочтительно подавать газообразный четвертый поток, получаемый на втором этапе дегазации, в нижнюю часть (или в нижнюю половину) Z2 и, в частности, в низ Z2.

Точка, в которую в Z2 подают другую часть потока жидкой среды L1, может быть в Z2 в таком месте, чтобы она делила Z2 на две отдельные части в соответствии с их функциями:

верхнюю часть (или ее верхнюю половину) для "фракционирования" или "экстракции" наиболее тяжелых соединений, в частности, олигомеров, которая, в частности, заканчивается вверху отводом газового шестого потока, содержащего, главным образом, воду и мономер, и

нижнюю часть (или ее нижнюю половину) для "прямой конденсации" (и(или), в частности, для насыщения), в которой газообразный четвертый поток, получаемый на втором этапе дегазации, частично конденсируется (и(или), в частности, насыщается) за счет непосредственного контакта жидкой среды/газа, благодаря, в частности, направлению другой части L1 в Z2, и которая, в частности, заканчивается в нижней части, за счет отвода седьмого потока, состоящего, главным образом, из олигомеров.

Верхняя часть Z2 (для "фракционирования" или "экстракции") может соответствовать высоте от точки, в которую в Z2 подают L1 до верха Z2, что равноценно числу теоретических тарелок от 1 до 15 и, предпочтительно, от 1 до 6. Нижняя часть Z2 может также работать в режиме "насыщения", в частности, посредством направления другой части потока жидкой среды L1 в Z2.

Зона Z2 также может иметь внутреннюю насадку, идентичную той, которую используют в Z1.

Приведенная выше конфигурация позволяет собрать и сконцентрировать в одной точке процесса, в частности, в низу Z2, все олигомеры, отогнанные с двух этапов дегазации. Поэтому, особо предпочтительно удалять с низа Z2 седьмой поток, состоящий, в основном, из олигомеров, не содержащих мономера, или имеющих, например, очень низкое содержание мономера, предпочтительно, менее 10 мас.%, более предпочтительно, менее 5 мас.%, еще более предпочтительно - менее 1 и даже менее 0,5 мас.%. Седьмой поток, как правило, удаляют из процесса, и этот поток может быть, например, полностью использован, и его качество даже может быть улучшено в других процессах или областях применения, особенно при его использовании либо в качестве энергоносителя в печи для сжигания, котельной или электростанции, либо в качестве сырья на установке термического или каталитического крекинга, на которой получают алканы или олефины.

Для этапа (е) можно использовать любой приемлемый этап разделения. Предпочтительно, чтобы этап разделения этапа (е) по настоящему изобретению представлял собой этап фракционирования, наиболее предпочтительно, как это описано в US 2004/0220382, где фракционирование проводят разделением на фазы и/или отделением органической жидкой фазы, содержащей ароматический мономер с алкиленовой группой (девятый поток), от жидкой фазы, содержащей воду (восьмой поток) и несмешиваемой с органической жидкой фазой (девятый поток).

Упоминаемый восьмой поток содержит уменьшенные количества ароматического мономера с алкиленовой группой, и на этапе (ж) его направляют в отпарную колонну на азеотропную отпарку в условиях вакуума, с использованием водяного пара. Предпочтительно, чтобы процесс отпарки состоял из непосредственного ввода водяного пара в отпарную колонну. В частности, когда мономером ароматического полимера с алкиленовой группой является стирол, то предпочтение отдают очень низкому отношению повторного кипячения, как правило, составляющему 1-3%, ввиду сходства летучести воды и стирола.

Поток верхнего погона отпарной колонны содержит водяной пар и значительное количество ароматического мономера с алкиленовой группой; этот поток направляют на повторный цикл, на этап (е) разделения. После этого этапа ароматический мономер с алкиленовой группой можно разделять и направлять на повторный цикл, предпочтительно, направляя его по меньшей мере в одну из первой или второй зон, для прямой конденсации и фракционирования, и, далее, для повторного использования в качестве мономера.

Поток с низа отпарной колонны содержит воду и уменьшенное количество ароматического мономера с алкиленовой группой, по меньшей мере, часть этого потока возвращают на повторный цикл на этап (в) в качестве вымывающего вещества. Часть такого потока может также быть использована для поддержания общего объема жидкой среды в системе, но это количество значительно меньше, по сравнению с количеством неочищенной воды, согласно настоящему изобретению, и эта вода содержит значительно меньшую концентрацию мономеров ароматического полимера с алкиленовой группой (и других летучих соединений) по сравнению с потоком, не прошедшим очистку.

Согласно настоящему изобретению, дегазацию проводят по меньшей мере в два последовательных этапа. Массу полимерного расплава направляют на дегазацию, проводимую при температуре от 200 до 280°C, предпочтительно, от 220 до 260°C, при давлении ниже атмосферного, в частности, при абсолютном давлении в пределах от 0,1 до 20 кПа, предпочтительно - от 0,1 до 15 кПа.

Дегазация может включать этап подогрева массы полимерного расплава для достижения требуемой температуры дегазации, при этом, такой подогрев предпочтительно выполнять до первого этапа дегазации. По желанию, может быть выполнен еще один подогрев между двумя последовательными этапами дегазации, чтобы придать массе полимерного расплава, полученной на первом этапе, температуру, требуемую на втором этапе. Упомянутый подогрев(ы) может быть выполнен с использованием подогревателей со статическими смесительными устройствами.

Два последовательных этапа дегазации проводят, главным образом, при одинаковом или последовательно повышающемся вакууме. Следовательно, первый этап может быть проведен при абсолютном давлении в пределах от 0,1 до 20 кПа, предпочтительно - от 0,5 до 15 кПа и особо предпочтительно - от 1 до 10 кПа, в то время как второй этап проводят при абсолютном давлении, которое, как правило, идентично абсолютному давлению первого этапа или ниже него, например, при абсолютном давлении в пределах от 0,1 до 10 кПа, предпочтительно - от 0,1 до 7 кПа и особо предпочтительно - от 0,1 до 4 кПа. Дегазация может проводиться в камерах со сбросом давления в условиях вакуума, в которых, в частности, масса полимерного расплава стекает самотеком в виде тонких струек или капель. Можно, например, проводить дегазацию по способу, описанному в US 3853672, US 3886049 и US 3928300. Остаточное содержание мономера в массе полимерного расплава может быть таким, что, после первого этапа дегазации в массе полимера на 100 мас. частей полимера может содержаться от 0,1 до 1 мас. части мономера, и таким, что, после второго этапа дегазации, в массе полимера может содержаться менее 0,1 мас. части, предпочтительно - менее 0,05 мас. части и особо предпочтительно - менее 0,01 мас. части мономера.

Газообразный первый поток, получаемый на первом этапе дегазации, подают в Z1, которая работает предпочтительно при давлении, идентичном или, в основном, идентичном давлению, которое имеет место на первом этапе дегазации, и при температуре, которая в низу Z1 может колебаться в пределах от 20 до 90°C и предпочтительно - от 40 до 90°C, а в верху Z1 - от 10 до 70°C и предпочтительно - от 20 до 60°C. Часть, отбираемая от потока жидкой среды L1 для направления на повторный цикл в Z1, может быть охлаждена до температуры в пределах, например, от 20 до 80°C и предпочтительно - от 40 до 80°C с тем, чтобы контролировать и регулировать, в частности, уровень жидкой среды в Z1. Поток газа выходит с верха Z1, и впоследствии он может быть предпочтительно отогнан посредством, например, конденсации и, по желанию, посредством охлаждения или даже переохлаждения, в частности, в виде потока жидкой среды. Отогнанный таким образом поток представляет собой, как правило, смесь, состоящую, главным образом, из мономера, и, в частности, может содержать на 100 мас. частей мономера от 0,001 до 1 мас. части, предпочтительно - от 0,005 до 0,1 мас. части и особо предпочтительно - от 0,05 до 0,5 мас. части олигомеров, и, по желанию, от 1 до 70 мас. части и предпочтительно - от 5 до 60 мас. частей одной или более углеводородсодержащих примесей, сопровождающих получение мономера.

Газообразный четвертый поток, получаемый на втором этапе дегазации, подают в Z2, которая работает предпочтительно при давлении, идентичном или, в основном, идентичном давлению, которое имеет место на втором этапе дегазации, и при температуре, которая в низу Z2 может колебаться в пределах от 50 до 140°C и предпочтительно - от 60 до 130°C, а в верху Z2 - от 5 до 60°C и предпочтительно - от 10 до 50°C. Поток жидкой среды L3 выходит с низа Z2 в виде смеси, состоящей, главным образом, из олигомеров и включающей, в частности, на 100 мас. частей олигомеров от 0,01 до 10 мас. частей, предпочтительно - от 0,02 до 5 мас. частей, особо предпочтительно - от 0,02 до 1 мас. части и, в частности, от 0,02 до 0,5 мас. части мономера и, по возможности, от 0,005 до 5 мас. частей, предпочтительно от 0,01 до 2 мас. частей, особо предпочтительно - от 0,01 до 1 мас. части и, в частности, от 0,01 до 0,5 мас. части одной или более углеводородсодержащих примесей, сопровождающих получение мономера.

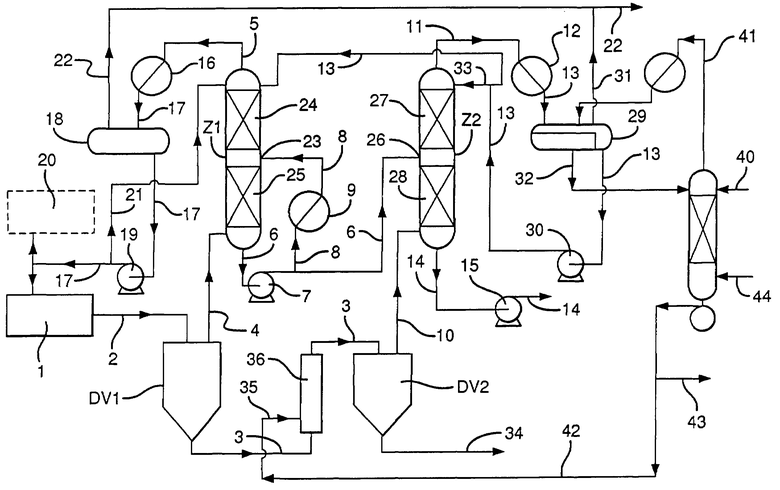

На чертеже в виде схемы представлен способ осуществления изобретения, главным образом, для непрерывного производства ароматического полимера с алкиленовой группой.

В частности, на фиг.1 показана зона 1 реакции для проведения полимеризации в массе ароматического мономера с алкиленовой группой, соединенная по трубопроводу 2 с зоной дегазации полимера, которая состоит из последовательно расположенных по меньшей мере одного первого аппарата для дегазации DV1 и одного второго аппарата для дегазации DV2 для отделения полимера от непрореагировавшего мономера и олигомеров, образовавшихся по меньшей мере частично в процессе полимеризации.

По способу, представленному на чертеже, массу полимерного расплава, выходящую из зоны 1 реакции, подают по трубопроводу 2 в первый аппарат для дегазации DV1 с получением газообразного первого потока, состоящего из ароматического мономера с алкиленовой группой и олигомеров, который выводят по трубопроводу 4, и второго потока, состоящего из оставшейся части массы полимерного расплава, который выводят по трубопроводу 3.

Газообразный первый поток, состоящий из ароматического мономера с алкиленовой группой и олигомеров, направляют по трубопроводу 4 в первую зону Z1 на прямую конденсацию и фракционирование. Посредством трубопровода 5 для отвода верхнего погона, с верха Z1 отводят поток газа, состоящий, в основном, из мономера, и посредством трубопровода 6 для отвода с низа, с низа Z1 отводят поток жидкой среды с высоким содержанием олигомеров, используя насос 7. В трубопровод 8 для направления на повторный цикл, из трубопровода 6 для отвода с низа, забирают часть потока жидкой среды, которую направляют в устройство 9 для охлаждения, после чего ее возвращают назад в первую зону Z1.

Второй поток, состоящий из оставшейся массы полимерного расплава, отводимый по трубопроводу 3, проходит через статический смеситель, в котором он смешивается с водой, подаваемой в качестве вымывающего агента по трубопроводу 35. Затем упомянутый третий перемешанный поток поступает во второй аппарат для дегазации DV2 с образованием газообразного четвертого потока, включающего воду, ароматический мономер с алкиленовой группой и олигомеры, который отводят по трубопроводу 10, и пятого потока, состоящего из дегазированной массы полимерного расплава, который отводят по трубопроводу 34. Массу полимерного расплава, освобожденную, таким образом, от летучих соединений, можно будет затем направить, например, в экструдер или гранулятор (не показаны на фиг.1), для образования гранул полимера, которые могут впоследствии быть охлаждены до комнатной температуры. Прежде чем направить массу полимерного расплава в экструдер или в гранулятор, в нее может быть добавлено вещество, вызывающее набухание (или вспенивающая добавка), например, легкий алкан, который может содержать от 4 до 6 атомов углерода, например, н-пентан и(или) изопентан, для подготовки массы вспенивающегося полимера, из которого, после экструзии, при определенных условиях, можно получить либо вспененные гранулы (гранулированный полимер), либо вспененные изделия (конечные продукты), например, теплоизоляционные листы из вспененных материалов. Способы, разработанные для непрерывного производства вспенивающихся или вспененных ароматических полимеров с алкиленовой группой, описаны, в частности, в японской заявке на патент JP 09221562 и в европейских заявках на патент EP 0126459, EP 0376671 и EP 0668139.

Газообразный четвертый поток, состоящий из воды, ароматического мономера с алкиленовой группой и олигомеров, направляют по трубопроводу 10 во вторую зону Z2, на прямую конденсацию и фракционирование. Во вторую зону Z2, по трубопроводу 6 для отвода с низа, также поступает оставшаяся часть потока жидкой среды с низа Z1. Трубопровод 11 для отвода верхнего погона используют для отвода с верха Z2 шестого газообразного потока, состоящего из воды и ароматического мономера с алкиленовой группой, а трубопровод 14 для отвода с низа используют для отвода с низа Z2 седьмого потока жидкой среды, состоящего, главным образом, из олигомеров, посредством, например, насоса 15.

По настоящему изобретению, в частности, предпочтительно соединить трубопровод 5 для отвода верхнего погона, по которому с верха Z1 удаляют поток газа, с конденсатором 16 для образования потока жидкой среды, который может быть охлажден и даже переохлажден, в трубопроводе 17, для получения потока жидкой среды, содержащего, главным образом, мономер. Трубопровод 17 для получения потока жидкой среды, предпочтительно, может быть оснащен флегмовым сборником 18 и насосом 19 и, может, предпочтительно, также соединить конденсатор 16, прямо или косвенно, с реакционной зоной 1 для полимеризации в массе ароматического мономера с алкиленовой группой, и(или) с установкой 20 производства ароматического мономера с алкиленовой группой. Более того, некоторая часть потока жидкой среды, циркулирующего по трубопроводу 17 для получения потока жидкой среды, может быть, предпочтительно, отобрана из этого трубопровода по трубопроводу 21 возврата флегмы, соединяющему трубопровод 17 для получения потока жидкой среды с первой зоной Z1, предпочтительно, с верхней частью зоны Z1 (или ее верхней половиной), и, в частности, с верхом Z1. Давление, которое, предпочтительно, является давлением ниже атмосферного и преобладает в Z1 и в аппарате DV1, может поддерживаться и регулироваться посредством вакуум-провода 22, соединяющего трубопровод 17 для получения потока жидкой среды, предпочтительно, флегмовый сборник 18, с вакуумной установкой (не показана на чертеже), расположенной в конце вакуум-провода 22.

Трубопровод 8 для направления в повторный цикл, в котором циркулирует часть, отобранная из потока жидкой среды L1 и охлажденная в устройстве 9 для охлаждения, может войти в первую зону Z1, предпочтительно, в центральную часть Z1. Трубопровод 8 для направления в повторный цикл может входить в Z1 в точке 23 зоны Z1, так что определяет в Z1 две части, различающиеся по их функциям, как было описано выше, то есть:

верхнюю часть (или верхнюю половину) 24 для "фракционирования" или "экстракции" наиболее тяжелых соединений, в частности, олигомеров, и

нижнюю часть (или нижнюю половину) 25 для "прямой конденсации" (и(или), в частности, для "насыщения").

Трубопровод 10 для отвода газообразного четвертого потока из DV2 входит в нижнюю часть (или нижнюю половину) Z2, в частности, в низ Z2. Более того, трубопровод 6 для отвода с низа Z1 входит в Z2 в точке 26 Z2, расположенной выше точки, в которой трубопровод 10 для отвода газообразного четвертого потока из DV2 входит в Z2, предпочтительно, в центральную часть Z2.

Более того, точка 26, в которой трубопровод 6 для отвода с низа Z1 входит в Z2, может быть в таком месте Z2, так что определит в Z2 две части, различающиеся по функциям, как описано выше, то есть:

верхнюю часть (или верхнюю половину) 27 для "фракционирования" или "экстракции" наиболее тяжелых соединений, в частности, олигомеров, и

нижнюю часть (или нижнюю половину) 28 для "прямой конденсации" (и(или), в частности, для "насыщения").

Верхний трубопровод 11 для отвода верхнего погона отводит с верха Z2 газообразный шестой поток, состоящий из воды и ароматического мономера с алкиленовой группой. Трубопровод 11, предпочтительно, соединяет верх Z2 с конденсатором 12 для превращения шестого потока в жидкость прежде, чем направить указанный поток во флегмовый сборник 29, оснащенный насосом. Давление, в частности, давление ниже атмосферного, преобладающее в Z2 и в DV2, можно поддерживать и регулировать посредством вакуум-провода 31, соединяющего флегмовый сборник 29 с вакуумной установкой (не показана на чертеже), расположенной на конце вакуум-провода 22.

Флегмовый сборник 29 выполняет функцию камеры фракционирования для потока жидкой среды. В камере для фракционирования поток жидкой среды разделяют с получением органической жидкой фазы, состоящей из ароматического мономера с алкиленовой группой, и еще одной жидкой фазы, состоящей из воды и не смешивающейся с органической жидкой фазой. Таким образом, можно выделить вымывающее вещество (воду) из потока жидкой среды. Такую воду удаляют из флегмового сборника 29, в качестве восьмого потока, по трубопроводу 32 для отвода и направляют в отпарную колонну S1.

В S1 восьмой поток подвергают азеотропной отпарке в условиях вакуума при использовании водяного пара, подаваемого по трубопроводу 44. Поток верхнего погона, содержащий водяной пар и большее количество ароматического мономера с алкиленовой группой, отводят по трубопроводу 41 и подвергают конденсации либо в отдельном конденсаторе (не показан), либо в конденсаторе 12, после чего направляют во флегмовый сборник 29.

Поток кубовых продуктов, содержащий воду и меньшее количество ароматического мономера с алкиленовой группой, отводят из отпарной колонны S1 по трубопроводу 42.

Часть этого потока направляют на повторный цикл, в качестве вымывающего агента, по трубопроводу 35. Оставшуюся его часть направляют на утилизацию по трубопроводу 43.

Еще в одном варианте осуществления настоящего изобретения, прочие потоки технологических вод со всего технологического процесса могут также быть направлены на очистку в отпарную колонну S1 по трубопроводу 40.

Девятый поток, содержащий ароматический мономер с алкиленовой группой, отводят из флегмового сборника 29 по трубопроводу 13, после охлаждения или даже переохлаждения, и направляют в Z1, предпочтительно, в верхнюю часть (верхнюю половину) Z1, в частности, в верх Z1.

Часть потока жидкой среды из трубопровода 13 может быть, предпочтительно, отобрана в трубопровод 13 для отгонки и далее на повторный цикл в Z2 вместо Z1, по трубопроводу 33 для отвода, который соединяет трубопровод 13 для отгонки с Z2, предпочтительно, с верхней частью (верхней половиной) Z2, в частности, с верхом Z2. Это дает, в частности, возможность усилить контакт между жидкостью и газом в Z2 и повысить степень экстракции наиболее тяжелых соединений, особенно олигомеров, в Z2.

Можно использовать также и другие позиции оборудования, хорошо известные осведомленным в данной области техники, однако не показанные на чертеже, в частности, по меньшей мере один подогреватель, оснащенный средствами для статического смешения, расположенный на трубопроводе 2 и(или) на трубопроводе 3 до первого аппарата для дегазации DV1 и(или) второго аппарата для дегазации DV2, чтобы довести массу полимерного расплава до требуемой температуры дегазации, как описано выше.

Далее настоящее изобретение раскрыто на примере его осуществления.

Пример

Полистирол, обладающий высокой ударопрочностью (ВУП) и модифицированный прививкой на полибутадиен, производят непрерывно, как показано в виде схемы на чертеже, в зоне 1 полимеризации в массе с образованием массы полимерного расплава, который направляют по трубопроводу 2 в первый аппарат для дегазации DV 1. Массу полимерного расплава подогревают до 169°C путем прохождения через подогреватель (на чертеже не показан), который снабжен статическими смесительными устройствами и установлен на трубопроводе 2. Количества, приведенные ниже в описании настоящего Примера как "части", означают "мас. части". Подогреваемая таким образом масса полимерного расплава на 100 частей полимера (состоящего из 90,6 части полистирола и 9,4 части полибутадиена) содержит 22,7 части стирола, 0,89 части олигомеров стирола и 11,61 части углеводородсодержащих примесей стирола (состоящих, в основном, из смеси ЭБ, ИПБ, НПБ, МЦГ и ЭТ). Массу полимерного расплава вводят, при расходе 16222 кг/час, в DV1, нагретую до 235°C при абсолютном давлении 4 кПА.

Газообразный первый поток, выделенный из полимера, подают по трубопроводу 4 для отвода в первую зону прямой конденсации и фракционирования Z1; при этом, поток на 100 частей стирола содержит 2,65 части олигомеров стирола и 51,44 части углеводородсодержащих примесей стирола. Газообразный первый поток вводят с низа Z1, при расходе 4169 кг/час. Зона Z1 состоит из нижней части 25 для "прямой конденсации" (и, главным образом, для "насыщения") и верхней части 24 для "фракционирования" или "экстракции" олигомеров, высота которой равнозначна 4 теоретическим тарелкам. В зоне Z1 имеется внутренняя насадка, которая известна под торговой маркой "Mellapak"® и продается швейцарской компанией Sulzer Chemtech. В зоне Z1 отсутствует высокотемпературный аппарат. Абсолютное давление в Z1 составляет 4 кПа. Температура низа Z1 равна 65°C, температура верха Z1 равна 41°C. С низа Z1 выходит, при расходе 63116 кг/час, по трубопроводу 6 для отвода с низа поток жидкой среды L1, состоящий из 62 частей олигомеров стирола, 25 частей стирола и 13 частей углеводородсодержащих примесей стирола. Часть потока жидкой среды L1 отбирают из трубопровода 6 по трубопроводу 8 для направления на повторный цикл, снабженного устройством 9 для охлаждения, которое охлаждает поток жидкой среды L1 до 56°C. Охлажденную таким образом часть потока жидкой среды L1 затем подают в центральную часть Z1, при расходе 63000 кг/час. С верха Z1 поток газа отводят, при расходе 4176 кг/час, по трубопроводу 5 для отвода с верха, и затем конденсируют в конденсаторе 16 с образованием потока жидкой среды с высоким содержанием стирола, состоящего, на 100 частей стирола, из 0,009 части олигомеров стирола и 51,15 части углеводородсодержащих примесей стирола. Данный поток жидкой среды с высоким содержанием стирола подают по трубопроводу 17 для отгонки во флегмовый сборник 18 и затем извлекают посредством насоса 19 и подают в зону 1 полимеризации и/или на установку производства стирола. Часть потока жидкой среды с высоким содержанием стирола отбирают, при расходе 60 кг/час, из трубопровода 17 для отгонки и затем возвращают в верх Z1 по трубопроводу 21 возврата флегмы. Из флегмового сборника 18 часть потока жидкой среды с высоким содержанием стирола выходит из вакуум-провода 22 по направлению к вакуумной установке (на чертеже не показана), которая позволяет поддерживать и регулировать необходимое давление в Z1 и в DV1.

Массу полимерного расплава отводят из DV1 по трубопроводу 3 в качестве второго потока, при расходе 12053 кг/час, который содержит на 100 частей полимера 0,16 части стирола, 0,28 части олигомеров стирола и 0,08 части углеводородсодержащих примесей стирола. Воду, перегретую до 190°C, добавляют по трубопроводу 35 в массу полимерного расплава, циркулирующую по трубопроводу 3 в отношении 2,10 мас. части на 100 мас. частей полимера. Полученную смесь пропускают через статический смеситель 36 с получением третьего потока, который подают во второй аппарат для дегазации, DV2, нагретым до 230°C, при абсолютном давлении 4 кПа. Газообразный четвертый поток, выделенный из полимера в DV2, подают по трубопроводу 10 для отвода во вторую зону прямой конденсации и фракционирования Z2 при расходе 271,6 кг/час, который на 100 частей стирола состоит из 1389 частей воды, 20,01 части олигомеров стирола и 51 части углеводородсодержащих примесей стирола. В массе полимерного расплава, выходящей в качестве пятого потока с низа DV2 посредством трубопровода 34, при расходе 12500 кг/час, содержится на 100 частей полимера менее 0,01 части стирола, менее 0,01 части углеводородсодержащих примесей стирола и 0,25 части олигомеров стирола. Массу полимерного расплава подают по трубопроводу 34 в экструдер или гранулятор (не показан на чертеже) с образованием гранул полимера.

Газообразный четвертый поток, выделенный из полимера в DV2, подают по трубопроводу 10 в низ Z2. Зона Z2 состоит из нижней части 28 для "прямой конденсации" (и, главным образом, для "насыщения") и верхней части 27 для "фракционирования" или "экстракции" олигомеров, высота которой равнозначна 4 теоретическим тарелкам. В зоне Z2 имеется внутренняя насадка, которая известна под торговой маркой "Mellapak"® и продается швейцарской компанией Sulzer Chemtech. В зоне Z2 отсутствует высокотемпературный аппарат. Абсолютное давление в Z2 составляет 4 кПа. Температура низа Z2 составляет 122°C, температура верха Z2 составляет 25°C. С низа Z2 по трубопроводу 14 для отвода с низа отходит седьмой поток, который является потоком жидкой среды с высоким содержанием олигомеров, состоящий из 99,7 части олигомеров стирола, 0,1 части стирола и 0,05 части углеводородсодержащих примесей стирола. Другую часть потока жидкой среды L1 при расходе 116 кг/час подают по трубопроводу 6 в центральную часть Z2. С верха Z2 отходит по трубопроводу 11 для отвода верхнего погона газообразный шестой поток, состоящий, главным образом, из воды и стирола, и который конденсируют в конденсаторе 12 с образованием потока жидкой среды, который затем подают по трубопроводу 13 для отгонки во флегмовый сборник.

Вакуум-провод 31 выходит из флегмового сборника 29 и входит в трубопровод 22, соединенный с упоминаемой выше вакуумной установкой, для поддержания и регулирования требуемого давления в Z2 и в DV2. Во флегмовом сборнике 29 водную фазу отделяют от потока жидкой среды L2, и она отходит с низа сборника в качестве восьмого потока по трубопроводу 32.

Органическую фазу потока жидкой среды, находящуюся над газовой фазой, отгоняют при температуре 25°C из флегмового сборника 29 в качестве девятого потока и при помощи насоса 30 направляют по трубопроводу 13 для отгонки. Затем девятый поток по трубопроводу 13, при расходе 63 кг/час, направляют в верхнюю часть Z1. Часть девятого потока отбирают из трубопровода 13 в трубопровод 33 для отвода, а затем возвращают, при расходе 180 кг/час, на верх Z2.

Восьмой поток, содержащий 250 част./млн растворенного стирола, направляют, при 13°C, по трубопроводу 32, при расходе 333 кг/час, в отпарную колонну диаметром 200 мм, оснащенную структурированной насадкой из гофрированных элементов (1 переносная единица) и работающую при давлении 20 мбар (абс). В отпарную колонну по трубопроводу 40 также поступает поток технологической воды, содержащий воду и 340 част./млн растворенного стирола, при температуре 30°C и расходе 417 кг/час (из вакуумной эжекторной установки), и по трубопроводу 44 поступает 15 кг/час пара очень низкого давления при температуре 120°С. Нижний поток, содержащий воду и 10 част./млн растворенного стирола при температуре 18°C, отводят по трубопроводу 42, а 317 кг/час этого потока направляют на повторный цикл в качестве вымывающего вещества, в то время как его оставшуюся часть (427 кг/час) направляют на установку очистки сточных вод. Верхний поток, содержащий водяной пар и большую часть органических компонентов, входящих в состав сырья, удаляют по трубопроводу 41. Подвергают конденсации и далее направляют во флегмовый сборник 29, в котором происходит дальнейшее разделение.

Количество воды, направляемой на очистку, значительно сокращается, и содержание в ней стирола также сокращается, в среднем, с 300 част./млн (с учетом объединенных потоков 32 и 40) до 10 част./млн. Отогнанный стирол направляют на повторный цикл во флегмовый сборник 29, а затем по трубопроводу 13 такой стирол может быть направлен на дальнейшее использование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО АЛКИЛЕНОВОГО ПОЛИМЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2304148C2 |

| СПОСОБ И АППАРАТ ДЛЯ ПРОИЗВОДСТВА НЕФТЕПРОДУКТОВ | 2017 |

|

RU2700030C1 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОТЕКТОРА ШИНЫ И ПНЕВМАТИЧЕСКАЯ ШИНА, ИСПОЛЬЗУЮЩАЯ ТАКУЮ КОМПОЗИЦИЮ | 2018 |

|

RU2713364C1 |

| ПРОСТРАНСТВЕННО ЗАТРУДНЕННЫЕ ГИДРОХИНОНЫ В КАЧЕСТВЕ СРЕДСТВ, ПРЕДОХРАНЯЮЩИХ ОТ ОБРАСТАНИЯ, В ОТНОШЕНИИ НЕНАСЫЩЕННЫХ МОНОМЕРОВ | 2016 |

|

RU2746125C2 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ПОЛИЭФИРНОГО ПОЛИМЕРА, ВКЛЮЧАЮЩЕЙ ПОЛИЭФИРНЫЙ ПОЛИМЕР, СОДЕРЖАЩИЙ ФУРАНОВЫЕ ЗВЕНЬЯ, И ПОЛУЧАЕМАЯ ПРИ ЭТОМ КОМПОЗИЦИЯ ПОЛИЭФИРНОГО ПОЛИМЕРА, А ТАКЖЕ ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2670758C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОЛИОЛА | 2015 |

|

RU2713651C2 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2513427C9 |

| СПОСОБ КОМПАУНДИРОВАНИЯ ПОЛИМЕРОВ | 2007 |

|

RU2440385C2 |

| МОДИФИЦИРУЮЩИЙ АГЕНТ И МОДИФИЦИРОВАННЫЙ СОПРЯЖЕННЫЙ ДИЕНОВЫЙ ПОЛИМЕР, ПОЛУЧЕННЫЙ С ЕГО ПРИМЕНЕНИЕМ | 2020 |

|

RU2826755C1 |

Изобретение относится к способу дегазации ароматического полимера с алкиленовой группой. Описан способ дегазации ароматического полимера с алкиленовой группой, в котором: а) обеспечивают продуктовый ароматический полимер с алкиленовой группой в виде массы полимерного расплава, также включающего ароматический мономер с алкиленовой группой и олигомеры, б) направляют массу полимерного расплава на первый этап дегазации с получением первого газообразного потока, содержащего ароматический мономер с алкиленовой группой и олигомеры, и второго потока, содержащего оставшуюся часть массы полимерного расплава, в) добавляют во второй поток воду в качестве вымывающего вещества с получением третьего потока, содержащего оставшуюся часть массы полимерного расплава и воды, г) направляют третий поток на второй этап дегазации с получением четвертого газообразного потока, содержащего воду, ароматический мономер с алкиленовой группой и олигомеры, и пятого потока, содержащего дегазированную массу полимерного расплава, д) направляют четвертый газообразный поток на этап разделения с получением шестого потока, содержащего воду и ароматический мономер с алкиленовой группой, и седьмой поток, содержащий олигомеры, е) направляют шестой поток на этап разделения для отделения восьмого потока, содержащего воду и уменьшенное количество ароматического мономера с алкиленовой группой, от девятого потока, содержащего оставшуюся часть ароматического мономера с алкиленовой группой, ж) направляют восьмой поток на азеотропную отпарку в отпарной колонне в условиях вакуума, при использовании водяного пара, с получением потока верхнего погона, содержащего водяной пар и основную часть ароматического мономера с алкиленовой группой, который вместе с шестым потоком направляют на этап разделения (е), и потока кубовых продуктов, содержащего воду и уменьшенное количество ароматического мономера с алкиленовой группой, по меньшей мере часть которого возвращают на этап (в) в качестве вымывающего вещества. Технический результат - уменьшение количества воды, подлежащей утилизации, снижение расхода воды, требуемой для подпитки воды, используемой в качестве вымывающего вещества. 6 з.п. ф-лы, 1 ил., 1 прим.

1. Способ дегазации ароматического полимера с алкиленовой группой, в котором:

а) обеспечивают продуктовый ароматический полимер с алкиленовой группой в виде массы полимерного расплава, также включающего ароматический мономер с алкиленовой группой и олигомеры,

б) направляют массу полимерного расплава на первый этап дегазации с получением первого газообразного потока, содержащего ароматический мономер с алкиленовой группой и олигомеры, и второго потока, содержащего оставшуюся часть массы полимерного расплава,

в) добавляют во второй поток воду в качестве вымывающего вещества с получением третьего потока, содержащего оставшуюся часть массы полимерного расплава и воды,

г) направляют третий поток на второй этап дегазации с получением четвертого газообразного потока, содержащего воду, ароматический мономер с алкиленовой группой и олигомеры, и пятого потока, содержащего дегазированную массу полимерного расплава,

д) направляют четвертый газообразный поток на этап разделения с получением шестого потока, содержащего воду и ароматический мономер с алкиленовой группой, и седьмой поток, содержащий олигомеры,

е) направляют шестой поток на этап разделения для отделения восьмого потока, содержащего воду и уменьшенное количество ароматического мономера с алкиленовой группой, от девятого потока, содержащего оставшуюся часть ароматического мономера с алкиленовой группой,

ж) направляют восьмой поток на азеотропную отпарку в отпарной колонне в условиях вакуума при использовании водяного пара с получением потока верхнего погона, содержащего водяной пар и основную часть ароматического мономера с алкиленовой группой, который вместе с шестым потоком направляют на этап разделения (е), и потока кубовых продуктов, содержащего воду и уменьшенное количество ароматического мономера с алкиленовой группой, по меньшей мере часть которого возвращают на этап (в) в качестве вымывающего вещества.

2. Способ по п.1, в котором этап (а) включает полимеризацию в массе ароматического мономера с алкиленовой группой при температуре в пределах от 100 до 200°C и при абсолютном давлении в пределах от 0,1 до 10 МПа с получением массы полимерного расплава, содержащего ароматический мономер с алкиленовой группой и олигомер.

3. Способ по п.1 или 2, в котором первый газообразный поток, содержащий ароматический мономер с алкиленовой группой и олигомеры, отводимый с этапа (б), направляют на этап разделения, которым является первая зона для прямой конденсации или фракционирования (Z1), из которой поток газа, содержащий в основном мономер, отводят сверха и возвращают в реакцию для полимеризации ароматического полимера с алкиленовой группой, и/или направляют на установку производства ароматических полимеров с алкиленовой группой, в то время как поток жидкой среды (L1) с высоким содержанием олигомеров отводят снизу.

4. Способ по п.1 или 2, в котором на этапе (в) добавляют воду в количестве в пределах от 0,5 до 5 мас.% по отношению к полимеру и перемешивают в статическом смесителе с получением третьего потока.

5. Способ по п.3, в котором шаг разделения этапа (д) представляет собой вторую зону для прямой конденсации или фракционирования.

6. Способ по п.3, в котором шаг разделения этапа (е) является этапом фракционирования, на котором имеет место фракционирование разделением на фазы и/или отделением органической жидкой фазы, содержащей ароматический мономер с алкиленовой группой девятого потока, от жидкой фазы, содержащей воду восьмого потока, и несмешиваемой с органической жидкой фазой девятого потока.

7. Способ по п.3, в котором на этапе (ж) вводят поток непосредственно в отпарную колонну, которая работает при отношении повторного кипячения, составляющем 1-3%.

| US 2004220382 A1, 04.11.2004 | |||

| US 3536787 A, 27.10.1970 | |||

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2249013C1 |

Авторы

Даты

2012-10-20—Публикация

2008-06-03—Подача