Данное изобретение касается непрерывного способа получения полимерного полиола, полимерного полиола, произведенного согласно вышеуказанному способу, и его применений.

Международная заявка WO 2009/155427 (Dow) описывает способ диспергирования расплава для получения полимерного полиола при помощи диспергирования полистирола с использованием процесса механического диспергирования в полиоле с помощью стабилизатора, состоящего из количества от 30 до 90% стирола или смеси стирола и одного или больше других низкомолекулярных мономеров.

Полимерные полиолы, также известные как наполненные полиолы, представляют собой вязкие жидкости, содержащие мелкие частицы, диспергированные в полиоле. Примеры используемых твердых веществ включают в себя сополимеры стирола и акрилонитрила и полимочевины. Эти твердые вещества обычно изготавливаются при помощи полимеризации мономеров in situ в полиоле основы. Полимерные полиолы являются широко используемыми для производства пенополиуретанов.

Однако эмульсификация в расплаве представляет собой совершенно другой процесс. Поскольку здесь не имеется химической реакции полимеризации, дисперсия создается путем физического (то есть, механического) процесса. Следовательно, способ эмульсификации в расплаве также требует другого стабилизатора.

Понятие эмульсификации в расплаве определяется в международной заявке WO 2009/155427 следующим образом:

Другой путь диспергирования предварительно образованного полимера состоит в том, чтобы расплавить его, а потом смешать расплавленный полимер с полиолом при сдвигающем усилии. Сдвигающее движение разбивает расплавленный полимер на маленькие капельки, которые становятся диспергированными в полиоловой фазе. Это способ описывается в патенте США №6,623,827. Данный патент описывает процесс, при котором предварительно образованный полимер расплавляется в экструдере, смешивается с поверхностно-активным веществом и простым полиэфирполиолом, а в дальнейшем смешивается с дополнительным количеством простого полиэфирполиола. Затем смесь охлаждается для отверждения частиц.

Процессы производства полимерного полиола обычно сталкиваются с проблемой того, как достичь маленьких средних размеров частиц и одинаковых частиц. Кроме того, не всегда просто получить низкие вязкости в полученных дисперсиях полимерного полиола, и, более того, в некоторых случаях полученные дисперсии полимерного полиола разделяются и являются нестабильными.

Способ согласно изобретению ставит целью преодолеть упомянутые проблемы. Так, он имеет целью маленькие средние размеры частиц и одинаковые частицы и, предпочтительно, низкую вязкость.

Кроме того, дисперсия полимерного полиола должна быть устойчивой в течение длительного времени (устойчивость может быть определена путем выдерживания образцов в течение длительного времени и визуального осмотра их до и после периода выдерживания, составляющего обычно шесть месяцев. Если на дне сосуда с образцом не образовалось никакого осадка (то есть, никакого разделения фаз), то считают, что образец является устойчивым).

Этот способ получения полимерного полиола предпочтительно также должен быть простым в исполнении.

Неожиданно, упомянутые проблемы смогли быть преодолены с помощью способа согласно изобретению, как определено в пункте 1 формулы изобретения и в последующих пунктах.

Так, один объект настоящего изобретения представляет собой непрерывный способ получения полимерного полиола, включающий смешивание расплавленного термопластичного сополимера стирола и акрилонитрила (ТП) с полиолом (П), имеющим среднее ОН-число между 25 и 100 мг КОН/г и среднюю функциональность между 2,5 и 4, в присутствии стабилизатора (С), содержащего от 10 до 70% масс., в пересчете на сумму всех компонентов, полиола П2, выбранного из простых полиэфирполиолов с молекулярной массой между 2000 и 5000 г/моль, и полиола гребенчатой структуры (CSP), представляющего собой продукт реакции макромера М, стирола и акрилонитрила в П2, причем указанный макромер М представляет собой продукт реакции 1,1-диметилметаизопропенилбензилизоцианата (TMI) с трифункциональным простым полиэфирполиолом ПМ, и причем содержание макромера М стабилизатора (С) находится между 30-70% масс., в пересчете на сумму всех компонентов, и причем на первой стадии (1) ТП, П и С подаются в экструдер (Э)для получения дисперсии, затем, на второй стадии (2), указанная дисперсия подается в роторно-статорное устройство (PC), включающее по меньшей мере одну комбинацию ротора и статора, и на третьей стадии (3) после прохождения всех роторов и статоров (PC) дисперсию охлаждают ниже температуры стеклования (Tg) термопластичного сополимера стирола и акрилонитрила (ТП) до температуры, равной или меньшей чем 60°С для получения конечного полимерного полиола, причем макромер определено как молекула, которая содержит одну или больше способных к полимеризации двойных связей и одно или больше окончаний из простых полиэфиров с концевыми гидроксильными группами.

Другой объект данного изобретения включает полимерный полиол, получаемый способом согласно изобретению.

В настоящем определении макромер определяется как молекула, которая содержит одну или больше способных к полимеризации двойных связей и одно или больше окончаний из простых полиэфиров с концевыми гидроксильными группами. Ряд макромеров являются известными и ранее использовались для стабилизации полимерных полиолов при помощи сополимеризации с одним или более ненасыщенным по этиленовому типу мономером (таким как, например, стирол и акрилонитрил). По причине сходства в химическом составе, окончание (окончания) из простых полиэфиров энергетически предпочитают ассоциацию с молекулами полиола в непрерывной фазе больше, чем с сополимером стирола и акрилонитрила. Окончания из простых полиэфиров простираются в непрерывную фазу, таким образом, формируя «гребенчатый» слой рядом с поверхностью раздела частица-жидкость, который экранирует силы Ван-дер-Ваальсового притяжения между частицами. Это явления известно как стерическая стабилизация. Чтобы образовать гребенчатый слой, который эффективно экранирует силы Ван-дер-Ваальса, должны быть выполнены несколько условий. Окончания из простых полиэфиров должны быть похожими по химическому составу с непрерывной фазой, так что они полностью простираются в эту непрерывную фазу, а не адсорбируют частицы. Также покрытие поверхности и молекулярная масса должны быть достаточно большими, так что гребенчатый слой на границе раздела является достаточно толстым, чтобы предотвратить агломерацию твердых частиц.

В уровне техники известно множество способов для введения реакционноспособной ненасыщенности в полиол, благодаря чему формируются макромеры. Патент США 6,013,731 сообщает о некоторых техниках, включающих реакцию полиола с ненасыщенными изоцианатами (такими как изоцианатоэтилметакрилат (IEM) или α,α-диметилметаизопропенилбензилизоцианат (то есть, TMI)), или реакцию полиола с малеиновой кислотой или малеиновым ангидридом с последующей изомеризацией малеатной связи в более реакционноспособную фумаратную связь. Макромер, полученный с помощью переэтерификации винилалкоксисилана с полиолом, раскрыт в европейском патенте ЕР 0,162,589.

Европейский патент ЕР 1675885 дает определение термина «предварительно образованный стабилизатор»:

Предварительно образованный стабилизатор (PFS - сокр. от англ. preformed stabilizer) является пригодным, в частности, для получения полимерного полиола, имеющего низкую вязкость при высоком содержании твердого вещества. В способах с предварительно образованным стабилизатором макромер подвергается реакции с мономерами для образования сополимера, состоящего из макромера и мономеров. Эти сополимеры, содержащие макромер и мономеры, обычно принято называть предварительно образованными стабилизаторами (PFS). Условия реакции могут контролироваться таким образом, что часть сополимера осаждается из раствора, чтобы образовать твердое вещество. Во многих применениях получается дисперсия, имеющая низкое содержание твердого вещества (то есть, от 3 до 15% масс.). Предпочтительно условия реакции контролируются таким образом, что размер частиц является маленьким, таким образом, позволяя частицам выполнять функцию «зародыша» в реакции полимерного полиола.

Например, патент США 5,196,476 раскрывает композицию предварительно образованного стабилизатора, полученную с помощью полимеризации макромера и одного или больше мономеров, ненасыщенных по этиленовому типу, в присутствии инициатора свободно-радикальной полимеризации и жидкого разбавителя, в котором этот предварительно образованный стабилизатор в основном нерастворим. Европейский патент ЕР 0,786,480 раскрывает процесс получения предварительно образованного стабилизатора путем полимеризации в присутствии свободно-радикального инициатора, от 5 до 40% масс. одного или больше мономеров, ненасыщенных по этиленовому типу, в присутствии жидкого полиола, содержащего по меньшей мере 30% масс. (в пересчете на общую массу полиола) сдвоенного полиола, который может содержать введенную ненасыщенность. Эти предварительно образованные стабилизаторы могут использоваться, чтобы получать полимерные полиолы, которые являются устойчивыми и имеют узкое распределение частиц по размерам. Сдвоенный полиол необходим, чтобы достичь маленького размера частиц в этом предварительно образованном стабилизаторе, который предпочтительно варьируется от 0,1 до 0,7 микрон. Патенты США 6,013,731 и 5,990,185 также раскрывают композиции предварительно образованного стабилизатора, содержащие продукт реакции полиола, макромера, по меньшей мере одного мономера, ненасыщенного по этиленовому типу, и инициатора свободно-радикальной полимеризации.

Известно, что большие, объемные молекулы являются эффективными макромерами, потому что меньше материала может быть использовано, чтобы стерически стабилизировать частицы. Смотрите, например, европейский патент ЕР 0786480. Вообще говоря, это обусловлено тем фактом, что высокоразветвленный полимер имеет существенно больший исключенный объем, чем линейная молекула (такая как, например, моноол), и поэтому требуется меньше разветвленного полимера. Патент США 5,196,476 раскрывает, что функциональности, составляющие 2 и выше, а предпочтительно 3 и выше, являются подходящими для получения макромеров.

Макромеры, основанные на многофункциональных полиолах, и которые имеют многочисленные центры реакционноспособной ненасыщенности, описываются в патенте США 5,196,476. Как описано там, существует верхний предел концентрации ненасыщенности при получении макромеров при схеме через малеиновый ангидрид. Если соотношение количества моль ненасыщенности на каждый моль полиола является слишком высоким, то существует более высокая вероятность, что будут формироваться соединения, которые имеют более одной двойной связи в каждой молекуле. Как правило, в патенте '476 используют примерно от 0,5 примерно до 1,5 моль, и предпочтительно примерно от 0,7 примерно до 1,1 моль, реакционноспособного ненасыщенного соединения на каждый моль аддукта алкоксилированного полиола.

Как объяснено выше, предварительно образованные стабилизаторы (PFS), в принципе, известны в области техники для способов, чтобы образовывать дисперсии путем радикальной полимеризации. Тем не менее, требования к стабилизаторам, которые следует использовать в способе эмульсификации в расплаве согласно изобретению, являются разными (даже если производство стабилизаторов может быть похожим).

Способ эмульсификации в расплаве согласно изобретению включает только физическое смешивание компонентов, а не химическую реакцию. В общепринятых методах (радикальной полимеризации), PFS добавляются в процессе радикальной полимеризации. Таким образом, значения времени пребывания являются разными, и в способе эмульсификации в расплаве не происходит никакой дальнейшей радикальной полимеризации.

Стабилизаторы (С), использованные в способе эмульсификации в расплаве согласно изобретению, обычно имеют вязкость между 1000 и 100000 мПа⋅с, предпочтительно от 5000 до 80000 мПа⋅с, при 25°С, определенную согласно стандарту DIN EN ISO 3219 при скорости сдвига 100 1/с.

Кроме того, стабилизаторы (С), использованные в способе эмульсификации в расплаве согласно изобретению, обычно имеют ОН-число от 1 до 100, предпочтительно от 1 до 50, еще более предпочтительно от 10 до 40 мг КОН/г. Гидроксильное число, если не указано иное, определялось в соответствии со стандартом DIN 53240 от 2012 (DIN=«Deutsche lndustrienorm», то есть, немецкий промышленный стандарт).

Вязкость стабилизаторов и полиолов, если не указано иное, определялась при 25°С в соответствии со стандартом DIN EN ISO 3219 от 1994 при помощи ротационного вискозиметра Rheotec RC20 с использованием шпинделя СС 25 DIN (диаметр шпинделя: 12,5 мм; внутренний диаметр измерительного цилиндра: 13,56 мм), при скорости сдвига 100 1/с (вместо 50 1/с).

Распределение частиц по размерам в дисперсии определялось с помощью статической лазерной дифракции с использованием прибора Mastersizer 2000 (Malvern Instruments Ltd) после разбавления образца изопропанолом, чтобы получить оптическую концентрацию, подходящую для измерения. Для диспергирования образца был использован диспергирующий модуль Hydro SM со скоростью мешалки 2500 об/мин. Расчет распределения частиц по размерам проводился с помощью прибора Mastersizer 2000 с использованием теории Фраунгофера.

Диаметр D10 (х10,3) определяет размер частиц, при котором 10 процентов объема дисперсной фазы частиц являются меньшими по размеру. Диаметр D50 (х50,3) определяет размер частиц, при котором 50 процентов объема дисперсной фазы частиц являются меньшими по размеру. Диаметр D90 (х90,3) определяет размер частиц, при котором 90 процентов объема дисперсной фазы частиц являются меньшими по размеру. Более детальное описание доступно в стандарте DIN ISO 9276-2, 2009.

В одном варианте исполнения стабилизатор согласно изобретению (С) содержит от 10 до 70% масс., предпочтительно от 30 до 60% масс., более предпочтительно от 40 до 55% масс., в пересчете на сумму всех компонентов, полиола П2, и полиола гребенчатой структуры (CSP), представляющий собой продукт реакции макромера М, стирола и акрилонитрила в П2, необязательно с инициатором и/или агентом переноса цепи, причем содержание макромера М стабилизатора (С) находится между 30-70% масс., предпочтительно между 35 и 54% масс., в пересчете на сумму всех компонентов.

В другом варианте исполнения стабилизатор (С) состоит из одного или двух полиолов П2 и одного или двух полиолов CSP, которые содержат продукт реакции по меньшей мере одного макромера М, стирола и акрилонитрила в П2, необязательно с инициатором, выбираемым из группы, состоящей из азо-инициаторов и пероксидных инициаторов, и/или агента переноса цепи, выбираемого из группы, состоящей из додекантиола, изопропанола и 2-бутанола.

В другом варианте исполнения стабилизатор (С) состоит из одного или двух полиолов П2 и одного или двух полиолов CSP, которые состоят из продукта реакции макромера М, стирола и акрилонитрила в П2.

В другом варианте исполнения макромер М имеет среднюю молекулярную массу от 1000 до 50000 г/моль, предпочтительно от 2000 до 30000 г/моль, более предпочтительно от 3000 до 20000 г/моль.

В другом варианте исполнения макромер М имеет от 0,2 до 1,2 способных к полимеризации, ненасыщенных по этиленовому типу групп в одной молекуле в среднем и/или от 2 до 8 гидроксильных групп в одной молекуле.

В другом варианте исполнения макромер М получается с помощью реакции TMI с простым полиэфирполиолом ПМ, необязательно в присутствии катализатора из кислоты Льюиса.

В другом варианте исполнения простой полиэфирполиол ПМ, используемый в производстве макромера М, выбирается из группы, состоящей из глицерина и 1,1,1-триметилолпропана (ТМП).

В другом варианте исполнения соотношение стирола и акрилонитрила составляет больше чем 1:1, предпочтительно больше 1:1,5, наиболее предпочтительно более 1:2.

В другом варианте исполнения вязкость стабилизатора находится между 1000 и 100000 мПа⋅с, предпочтительно от 5000 до 80000 мПа⋅с, при 25°С, при определении согласно стандарту DIN EN ISO 3219 и при скорости сдвига 100 1/с.

В другом варианте исполнения общее содержание стирола в стабилизаторе (С) находится между 0,5-20% масс., предпочтительно от 4 до 15% масс., и/или общее содержание акрилонитрила в стабилизаторе (С) находится между 0,5-15% масс., предпочтительно от 2 до 7% масс., и/или общее содержание полиола П2 в стабилизаторе (С) находится между 20-70% масс., предпочтительно от 32 до 55% масс.

В другом варианте исполнения в стабилизаторе не используется дополнительного растворителя.

Предпочтительно экструдер (Э) разделен по меньшей мере на две, предпочтительно по меньшей мере на три отдельные зоны процесса, более предпочтительно по меньшей мере на четыре отдельные зоны процесса, и экструзионную головку.

Термопластичный сополимер стирола и акрилонитрила (ТП) предпочтительно подают в первую зону процесса Z1 экструдера Э, стабилизатор (С) подают во вторую зону процесса Z2 или последующую зону процесса, а полиол (П) подают в одну из зон процесса, следующую за зоной процесса добавления С, причем понятия «первая» и «вторая» относятся к направлению движения потока реакционной смеси в экструдере Э.

В другом варианте исполнения имеется по меньшей мере одна зона процесса экструдера Э, не имеющая добавления компонентов, между добавлением стабилизатора С и добавлением полиола П.

В другом варианте исполнения П подают по меньшей мере в две разные зоны процесса экструдера Э.

Предпочтительно экструдер (Э) эксплуатируют при температуре цилиндра в диапазоне между 160° и 250°С, предпочтительно от 180° до 210°С, по меньшей мере в одной из зон процесса, предпочтительно во всех зонах процесса, кроме первой.

В другом варианте исполнения экструдер (Э) имеет скорость вращения в диапазоне от 400 до 1200 об/мин, предпочтительно от 500 до 900 об/мин.

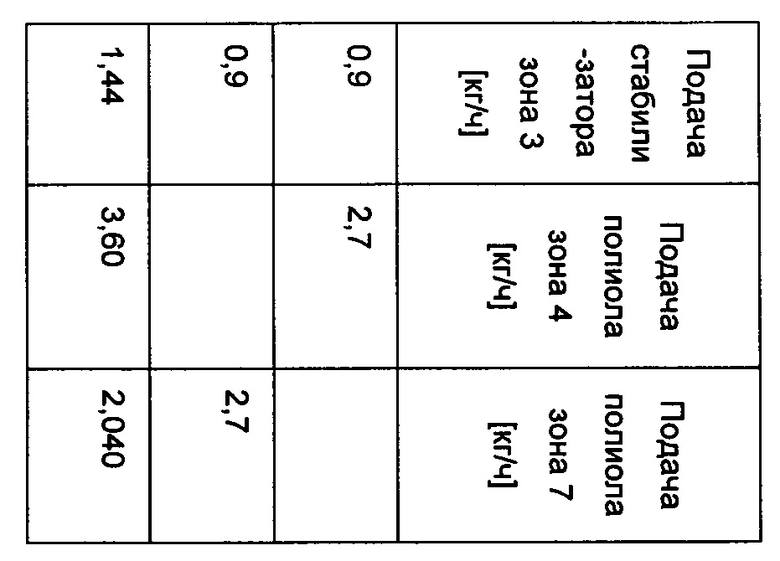

В другом варианте исполнения после роторно-статорного устройства используют колонну для отгонки легких фракций или емкость для дегазации с удалением летучего материала.

В другом варианте исполнения роторно-статорного устройства (PC) эксплуатируют при начальной температуре в диапазоне между 160° и 250°С, предпочтительно от 180°С до 220°С.

В другом варианте исполнения роторно-статорное устройство (PC) имеет окружную скорость в диапазоне от 10 до 60 с-1, предпочтительно от 20 до 50 с-1.

В другом варианте исполнения роторно-статорное устройство, включает по меньшей мере две, предпочтительно по меньшей мере три, комбинации ротора и статора.

В другом варианте исполнения отдельные комбинации ротора и статора имеют разные зубья, причем предпочтительно, первая комбинация ротора и статора имеет зубья с крупным шагом, а следующая в направлении движения потока комбинация ротора и статора имеет зубья со средним шагом, а третья в направлении движения потока комбинация ротора и статора имеет зубья с мелким шагом.

Предпочтительно полиол (П) добавляют в экструдер (Э) при температуре выше 100°С, предпочтительно выше 150°С.

Предпочтительно стабилизатор (С) добавляют в экструдер (Э) при температуре выше 100°С, предпочтительно выше 150°С.

В другом варианте исполнения полиол (П) выбирают из группы полиолов, используемых для применения в пеноблоках, и полиолов, используемых для применения в формованных пеноматериалах.

В другом варианте исполнения полиол (П) имеет среднее ОН-число между 20 и 300 мг КОН/г, предпочтительно между 25 и 100 мг КОН/г.

В другом варианте исполнения полиол (П) имеет среднюю функциональность между 2 и 6, предпочтительно между 2,5 и 4.

В другом варианте исполнения полиол П2, содержащийся в стабилизаторе С, выбирается из простых полиэфирполиолов (PEOLs), предпочтительно из группы, состоящей из PEOLs с молекулярной массой между 1000 и 6000 г/моль, более предпочтительно, выбирается из группы, состоящей из PEOLs с молекулярной массой между 2000 и 5000 г/моль.

В другом варианте исполнения в производстве стабилизатора (С) дополнительно используют инициатор и/или агент переноса цепи.

Общая методика синтезирования стабилизатора:

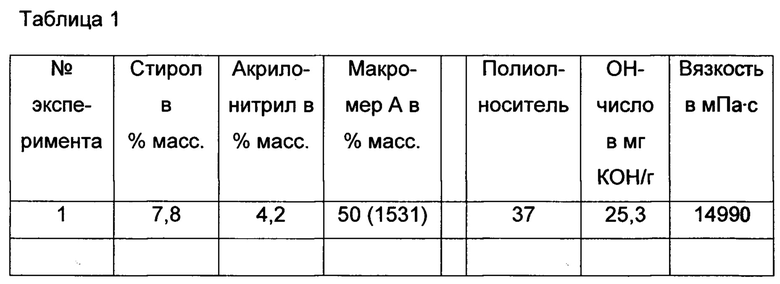

Макромер определяется как молекула, которая содержит одну или больше способных к полимеризации двойных связей и одну или больше способных к полимеризации двойных связей и одну или больше цепей простых полиэфиров с концевыми гидроксильными группами. В технике известен ряд методов для введения реакционноспособной ненасыщенности в полиол. Синтез подходящего макромера описывается в международной заявке WO 2005/003200 (страница 10, строка 26). Макромер А представляет собой продукт, полученный путем реакции трифункционального простого полиэфирполиола с 1,1-диметилмета-изопропенилбензилизоцианатом (TMI). Вязкость составляла 1440 мПа⋅с при 25°С, а ОН-число составляло 23 мг КОН/г.

В реактор загружали полиол-носитель, порцию макромера А, агент переноса цепи и нагревали до 125°С. Смесь полиола-носителя, инициатора, стирола, акрилонитрила и макромера А добавлялась на протяжении 100 минут. Реакционную смесь перемешивали в течение еще 20 минут при 125°С. Затем эту смесь подвергали вакуумированию при пониженном давлении в течение 120 минут при 125°С, чтобы удалить остаточные мономеры. Полученный стабилизатор охарактеризовывается и используется без дальнейшей очистки.

Следующие дисперсии были получены с использованием коммерчески доступных типов сополимера стирола и акрилонитрила с различными составами по стиролу и акрилонитрилу. Например, могут быть использованы типы Starex® фирмы Samsung, типы Luran® фирмы Styrolution, типы Lustran® фирмы Ineos.

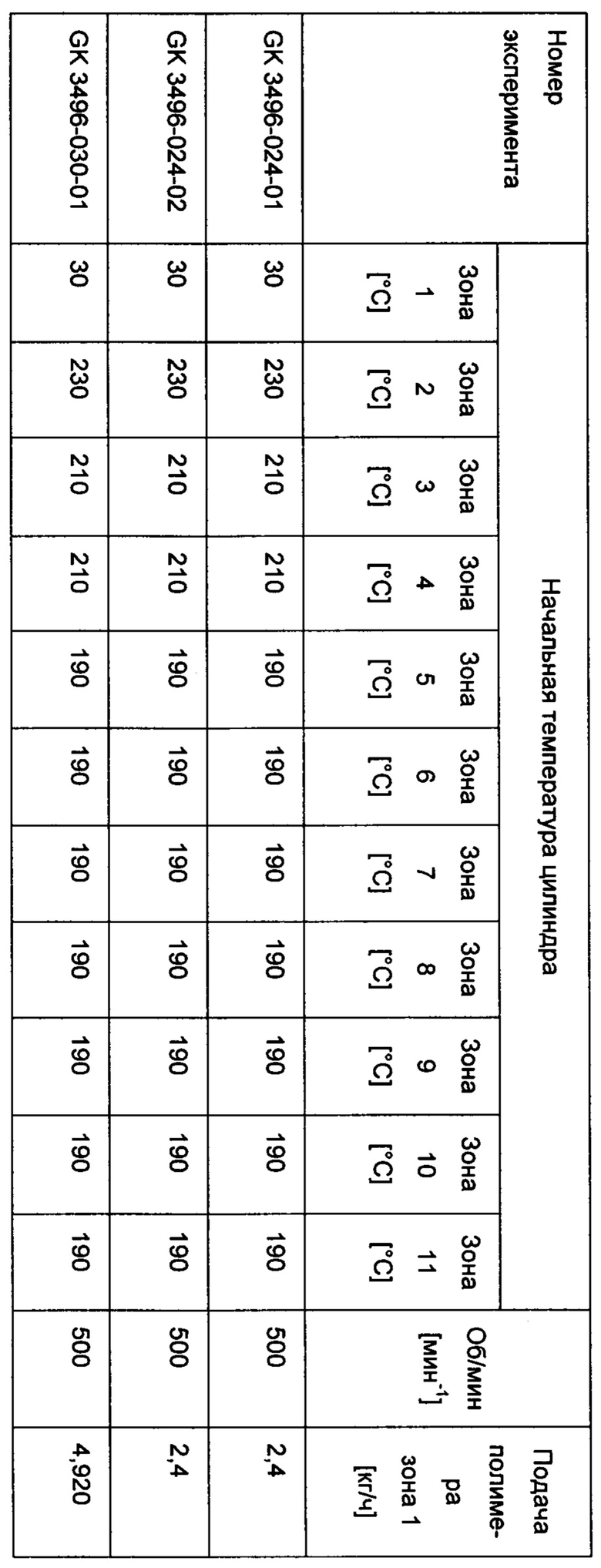

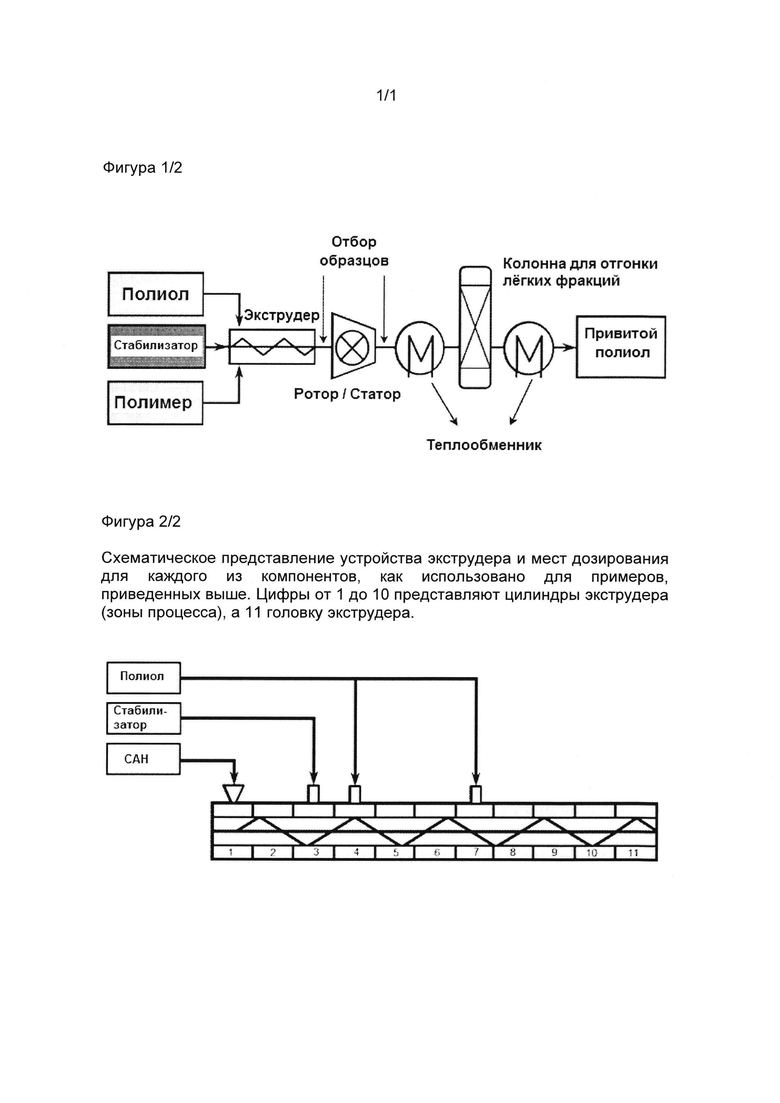

Устройство экструдера, дозирование полиола, стабилизатора, сополимера стирола и акрилонитрила (САН) (скорости потока, температура): Используемый двухшнековый экструдер имеет соотношение L/D (соотношение длины и диаметра), составляющее 42, и разделен на число зон процесса, причем каждая зона соответствует одному цилиндру. Этот экструдер состоит из 10 цилиндров, плюс экструзионная головка. Сополимер стирола и акрилонитрила с соотношением стирола и акрилонитрила 65/35 подается холодным в цилиндр 1 в атмосфере азота в гранулированной форме и посредством гравиметрического дозирующего устройства. Сдвигающее усилие и передача тепла через цилиндр способствуют расплавлению полимера. Lupranol® 2095 и стабилизатор дозируются индивидуально в жидкой форме, с использованием шестеренчатых насосов. Оба предварительно нагреваются и вводятся в экструдер приблизительно при 180°С. Стабилизатор вводится в цилиндр экструдера 3, а полиол может добавляться в цилиндры 4 и 7. Оба или одно из двух мест подачи полиола являются возможными и определяются для каждого эксперимента в таблице ниже. Конфигурация шнека оптимизирована для расплавления полимера выше относительно направления движения потока, последующего смешивания его со стабилизатором и, наконец, эмульгирования этой смеси в полиоле, с помощью подходящих пластифицирующих, смесительных, движущихся в прямом и обратном направлении элементов.

Выпускное отверстие экструдера соединено с роторно-статорным устройством посредством обогреваемой трубки с трехходовым клапаном для отбора образцов. Между экструдером и роторно-статорным устройством может быть установлена буферная емкость, чтобы разъединять эти два устройства и обеспечивать постоянную степень заполнения экструдера.

Для осуществления экспериментов было использовано роторно-статорное устройство «Process-Pilot» (IKA®-Werke, GmbH & Co. KG, Staufen, Гермения). Установка была оснащена тремя последовательными комбинациями ротор-статор («генераторами»). Роторы были установлены на одном и том же валу и приводились во вращение с одной и той же скоростью вращения. Генератор 1 на входе был оснащен зубьями с крупным шагом, генератор 2 со средним, а генератор 3 зубьями с мелким шагом. Скорость по окружности (окружная скорость) ротора может регулироваться в широком диапазоне вплоть до приблизительно 41 м/с. Продукт подавался из буферной емкости с помощью шестеренчатого насоса. Температура продукта на входе в роторно-статорное устройство была в диапазоне от 160 до 250°С, предпочтительно от 180°С до 220°С. Другой трехходовой клапан установлен после роторно-статорного устройства для отбора образцов. Необязательно может быть установлена колонна для отгонки легких фракций, чтобы удалять любой остаточный материал. Продукт охлаждали до 60°С.

Пример 1

Использовалась рецептура, составленная из 40% масс. САН, 15% масс. стабилизатора 1 и 45% масс. Lupranol® 2095. Весь САН подавали в экструдер в зоне 1, весь стабилизатор вводили в зону экструдера 3 и весь Lupranol® вводили в зону экструдера 4. Соответствующие технологические параметры экструдера, такие как профиль температуры цилиндра, скорость вращения шнека и производительность, можно найти в таблице 2. Использованное устройство экструдера схематически представлено на Фиг. 2. Образец, отобранный после экструдера, имел размер частиц D50=8,955 мкм, D90=88,658 мкм. Образец, отобранный после роторно-статорного устройства, имел размер частиц D50=2,089 мкм, D90=8,469.

Вязкость образца, отобранного после роторно-статорного устройства, составляла 6837 мПа⋅с, при определении при 25°С в соответствии со стандартом DIN EN ISO 3219 от 1994.

Этот пример показывает важное влияние роторно-статорного устройства, чтобы получать маленькие и одинаковые частицы. С помощью роторно-статорного устройства размер частиц D90 может быть уменьшен более чем в 10 раз. Заметили, что дозирование полиола после PFS является благоприятным для эффективной стабилизации.

Пример 2 (Влияние ротора и статора и места дозирования):

Использовалась рецептура, составленная из 40% масс. САН, 15% масс. стабилизатора 1 и 45% масс. Lupranol® 2095. САН подавали в экструдер в зоне 1, весь стабилизатор вводили в зону экструдера 3, a Lupranol® вводили в зону экструдера 7. Соответствующие технологические параметры экструдера, такие как профиль температуры цилиндра, скорость вращения шнека и производительность, можно найти в таблице 2. Использованное устройство экструдера схематически представлено на Фиг. 2.

Образец, отобранный после экструдера, имел размер частиц D50=5,455 мкм, D90=14,852 мкм. Образец, отобранный после роторно-статорного устройства, имел размер частиц D50=1,410 мкм, D90=2,116.

Вязкость образца, отобранного после роторно-статорного устройства, составляла 10266 мПа⋅с, при определении при 25°С в соответствии со стандартом DIN EN ISO 3219 от 1994.

Рецептура и параметры Частота работы Cavitron: 265 Гц Температура охлаждения: 60°С

Этот пример еще раз показывает важное влияние роторно-статорного устройства, чтобы получать маленькие и одинаковые частицы. Изменение места дозирования полиола-носителя приводит к значительному уменьшению в размерах частиц. Дозирование полиола на более дальнем участке (зоне 7 вместо зоны 4) экструдера может быть важным для получения частиц меньшего размера. Эта разница наблюдается после экструдера в сравнении с примером 1 и, соответственно, после роторно-статорного устройства. С помощью дозирования Lupranol® 2095 в экструдер на более дальнем участке размер частиц D90 после экструдера может быть уменьшен в 6 раз по сравнению с примером 1, а с помощью роторно-статорного устройства размер частиц D90 может быть уменьшен еще в 7 раз.

Пример 3 (Разделенное дозирование полиола)

Образец, отобранный после роторно-статорного устройства, имел размер частиц D50=1,343 мкм, D90=1,949.

Вязкость образца, отобранного после роторно-статорного устройства, составляла 7145 мПа⋅с, при определении при 25°С в соответствии со стандартом DIN EN ISO 3219 от 1994.

Рецептура и параметры Частота работы Cavitron: 265 Гц Температура охлаждения: 60°С

Использовалась рецептура, составленная из 41% масс. САН, 12% масс. стабилизатора 1 и 47% масс. Lupranol® 2095. САН подавали в экструдер в зоне 1, весь стабилизатор вводили в зону экструдера 3. Дозирование Lupranol® 2095 было разделено между зонами экструдера 4 и 7, в пропорции 30% масс. и 17% масс. соответственно. Соответствующие технологические параметры экструдера, такие как профиль температуры цилиндра, скорость вращения шнека и производительность, можно найти в таблице 2. Использованное устройство экструдера схематически представлено на Фиг. 2.

Этот пример показывает, что дозирование полиола может быть разделено по разным частям экструдера, в этом случае с уменьшением в распределении частиц по размерам. Как упомянуто выше, важно, чтобы полиол дозировался после стабилизатора. С помощью разделенного дозирования полиола размер частиц D90 может быть уменьшен на 9% по сравнению с примером 2.

Несколько фигур добавлены, чтобы проиллюстрировать некоторые аспекты настоящего изобретения.

Фигура 1 показывает примерное устройство установок для способа согласно изобретению. Необязательно, используется колонна для отгонки легких фракций, чтобы удалить остаточные летучие компоненты, такие как стирол или акрилонитрил. В предпочтительном варианте исполнения способа согласно изобретению используется по меньшей мере одна колонна для отгонки легких фракций. Таким образом, количество остаточного стирола в продукте может быть сокращено до уровней меньше 20 м.д., а количество акрилонитрила меньше 5 м.д. Необязательно может быть установлен по меньшей мере один фильтр.

Фигура 2 показывает предпочтительный вариант исполнения способа согласно изобретению, где на первом месте САН добавляется в экструдер (Э) в первую зону процесса, а потом, позднее, последовательно добавляются стабилизатор (С) и полиол (П) в отдельные зоны процесса экструдера (Э).

Таблица 2 - Параметры процесса, использованные на стадии экструзии для приведенных выше примеров.

(GK 3496-024-01: пример 1; GK 3496-024-02: пример 2; GK 3496-030-01: пример 3)

Полимерный полиол, получаемый с помощью способа согласно изобретению, может использоваться для производства полиуретанов, в частности, для эластичных пенополиуретанов.

Полимерные полиолы, полученные согласно настоящему изобретению, могут подвергаться взаимодействию с полиизоцианатом. Полиизоцианаты могут выбираться из группы, содержащей алифатические, циклоалифатические, арилалифатические и ароматические изоцианаты. Среди них предпочтительными являются ароматические полиизоцианаты. Примеры подходящих ароматических изоцианатов включают в себя 2,4-, 2,6-изомеры толуолдиизоцианата (ТДИ), 4,4'-, 2,4'- и 2,2-изомеры дифенилметандиизоцианата (МДИ) или их смеси. Необязательно, также может использоваться вспенивающий агент.

Полимерные полиолы, получаемые с помощью способа согласно изобретению, могут использоваться в разнообразных применениях. Среди прочего, они могут быть использованы для производства полиуретановых (ПУ) пеноматериалов, таких как мелкопористые пеноматериалы, эластичные материалы, формованные эластичные пеноматериалы, вязкоэластичные пеноматериалы, жесткие пеноматериалы для применения в строительстве или изоляции, или ПУ-эластомеров, термопластичных полиуретанов (ТПУ), ПУ-покрытий, ПУ-герметиков, ПУ-клеев, поверхностно-активных веществ, смазочных материалов, диспергирующих средств, разжижителей для бетона, в качестве затравочного или исходного материала для производства полимерных полиолов, в качестве затравочного или исходного материала для водных полимерных дисперсий, в качестве затравочного или исходного материала

В одном варианте исполнения полимерные полиолы, получаемые с помощью способа согласно изобретению, используются для производства эластичных пенополиуретанов. Предпочтительные применения пенополиуретанов включают в себя применения для обуви и применения в автомобильном секторе и мебели, например, автомобильных сиденьях.

Настоящее изобретение относится к непрерывному способу получения полимерного полиола. Указанный способ включает смешивание расплавленного термопластичного сополимера стирола и акрилонитрила с полиолом в присутствии стабилизатора. Полиол имеет среднее ОН-число между 25 и 100 мг КОН/г и среднюю функциональность между 2,5 и 4. Стабилизатор содержит от 10 до 70 мас.% полиола П2, выбранного из простых полиэфирполиолов с молекулярной массой 2000-5000 г/моль и полиола гребенчатой структуры, представляющего собой продукт реакции макромера, стирола и акрилонитрила в П2. Указанный макромер представляет собой продукт реакции 1,1-диметилметаизопропенилбензилизоцианата с трифункциональным простым полиэфирполиолом. На первой стадии термопластичный сополимер, полиол и стабилизатор подаются в экструдер для получения дисперсии, дисперсия затем подается в роторно-статорное устройство, после прохождения роторов и статоров дисперсию охлаждают ниже температуры стеклования термопластичного сополимера стирола и акрилонитрила до температуры равной или меньше 60°С. Полимерный полиол, полученный данным способом, имеет маленькие средние размеры частиц и одинаковые частицы, а также низкую вязкость. 2 н. и 27 з.п. ф-лы, 2 ил., 2 табл., 1 пр.

1. Непрерывный способ получения полимерного полиола, включающий смешивание расплавленного термопластичного сополимера стирола и акрилонитрила (ТП) с полиолом (П), имеющим среднее ОН-число между 25 и 100 мг КОН/г и среднюю функциональность между 2,5 и 4,

в присутствии стабилизатора (С), содержащего от 10 до 70 мас.%, в пересчете на сумму всех компонентов, полиола П2, выбранного из простых полиэфирполиолов с молекулярной массой между 2000 и 5000 г/моль, и полиола гребенчатой структуры (CSP), представляющего собой продукт реакции макромера М, стирола и акрилонитрила в П2,

причем указанный макромер М представляет собой продукт реакции 1,1-диметилметаизопропенилбензилизоцианата (TMI) с трифункциональным простым полиэфирполиолом ПМ, и причем содержание макромера М стабилизатора (С) находится между 30-70 мас.%, в пересчете на сумму всех компонентов, и

причем на первой стадии (1) ТП, П и С подаются в экструдер (Э) для получения дисперсии, затем, на второй стадии (2), указанная дисперсия подается в роторно-статорное устройство (PC), включающее по меньшей мере одну комбинацию ротора и статора, и на третьей стадии (3) после прохождения всех роторов и статоров (PC) дисперсию охлаждают ниже температуры стеклования (Tg) термопластичного сополимера стирола и акрилонитрила (ТП) до температуры, равной или меньшей чем 60°С,

причем макромер определен как молекула, которая содержит одну или больше способных к полимеризации двойных связей и одно или больше окончаний из простых полиэфиров с концевыми гидроксильными группами.

2. Способ по п. 1, причем экструдер (Э) разделен по меньшей мере на две, предпочтительно по меньшей мере на три отдельные зоны процесса, более предпочтительно по меньшей мере на четыре отдельные зоны процесса, и экструзионную головку.

3. Способ по п. 2, причем ТП подают в первую зону процесса Z1 экструдера Э, С подают во вторую зону процесса Z2 или последующую зону процесса, а П подают в одну из зон процесса, следующую за зоной процесса добавления С, причем понятия «первая» и «вторая» относятся к направлению движения потока реакционной смеси в экструдере Э.

4. Способ по п. 2, причем имеется по меньшей мере одна зона процесса экструдера Э, не имеющая добавления компонентов, между добавлением стабилизатора С и добавлением полиола П.

5. Способ по п. 2, причем П подают по меньшей мере в две разные зоны процесса экструдера Э.

6. Способ по п. 1, причем экструдер (Э) эксплуатируют при температуре цилиндра в диапазоне между 160 и 250°С, предпочтительно от 180 до 210°С, по меньшей мере в одной из зон процесса, предпочтительно во всех зонах процесса, кроме первой.

7. Способ по п. 1, причем экструдер (Э) имеет скорость вращения в диапазоне от 400 до 1200 об/мин, предпочтительно от 500 до 900 об/мин.

8. Способ по п. 1, причем после роторно-статорного устройства используют колонну для отгонки легких фракций или емкость для дегазации с удалением летучего материала.

9. Способ по п. 1, причем роторно-статорное устройство (PC) эксплуатируют при начальной температуре в диапазоне между 160 и 250°С, предпочтительно от 180 до 220°С.

10. Способ по п. 1, причем роторно-статорное устройство (PC) имеет окружную скорость в диапазоне от 10 до 60 с-1, предпочтительно от 20 до 50 с-1.

11. Способ по п. 1, причем роторно-статорное устройство включает по меньшей мере две, предпочтительно по меньшей мере три, комбинации ротора и статора.

12. Способ по п. 1, причем отдельные комбинации ротора и статора имеют разные зубья, причем предпочтительно первая комбинация ротора и статора имеет зубья с крупным шагом, а следующая в направлении движения потока комбинация ротора и статора имеет зубья со средним шагом, а третья в направлении движения потока комбинация ротора и статора имеет зубья с мелким шагом.

13. Способ по п. 1, причем полиол (П) добавляют в экструдер (Э) при температуре выше 100°С, предпочтительно выше 150°С.

14. Способ по п. 1, причем стабилизатор (С) добавляют в экструдер (Э) при температуре выше 100°С, предпочтительно выше 150°С.

15. Способ по п. 1, причем полиол (П) является жидким при комнатной температуре.

16. Способ по п. 1, причем полиол (П) выбирают из группы полиолов, используемых для применения в пеноблоках, и полиолов, используемых для применения в формованных пеноматериалах.

17. Способ по п. 1, причем продукт имеет среднее значение размеров частиц D50 меньше 25 мкм, предпочтительно меньше 10 мкм, наиболее предпочтительно меньше 5 мкм, как определено с помощью статической лазерной дифракции.

18. Способ по п. 1, причем макромер М, содержащийся в стабилизаторе С, имеет среднюю молекулярную массу от 1000 до 50000 г/моль, предпочтительно от 2000 до 30000 г/моль, более предпочтительно от 3000 до 20000 г/моль.

19. Способ по п. 1, причем макромер М, содержащийся в стабилизаторе С, получается путем взаимодействия 1,1-диметилметаизопропенилбензилизоцианата (TMI) с простым полиэфирполиолом ПМ, выбираемым из группы, состоящей из глицерина и 1,1,1-триметилолпропана (ТМП), необязательно в присутствии катализатора из кислоты Льюиса.

20. Способ по п. 1, причем соотношение стирола и акрилонитрила в полиоле CSP, содержащемся в стабилизаторе С, составляет больше чем 1:1, предпочтительно больше 1:1,5, наиболее предпочтительно больше 1:2.

21. Способ по п. 1, причем агент переноса цепи, используемый необязательно в производстве стабилизатора С, выбирают из группы, состоящей из додекантиола, изопропанола и 2-бутанола, и/или инициатор, используемый необязательно в производстве стабилизатора С, выбирают из группы, состоящей из азоизобутиронитрила (АИБН) и диметил-2,2′-азобис(2-метилпропионата).

22. Способ по п. 1, причем соотношение стирола и акрилонитрила в сополимере стирола и акрилонитрила (ТП) составляет больше чем 1:1, предпочтительно больше 1:1,5, наиболее предпочтительно больше 1:2.

23. Способ по п. 1, причем дисперсию охлаждают в пределах максимального диапазона времени, составляющего четыре часа после прохождения всех роторно-статорных устройств (PC), предпочтительно в пределах максимального диапазона времени, составляющего два часа, более предпочтительно один час.

24. Способ по п. 1, причем дисперсия охлаждается до температуры ниже 50°С, в пределах максимального диапазона времени, составляющего четыре часа после прохождения всех роторно-статорных устройств (PC), предпочтительно в пределах максимального диапазона времени, составляющего два часа, более предпочтительно один час.

25. Способ по п. 1, причем стабилизатор (С) содержит от 30 до 60 мас.%, предпочтительно от 40 до 55 мас.%, в пересчете на сумму всех компонентов, полиола П2 и полиола гребенчатой структуры (CSP).

26. Способ по п. 1, причем содержание указанного макромера М стабилизатора (С) находится между 35-54 мас.%, в пересчете на сумму всех компонентов.

27. Способ по п. 1, причем в производстве стабилизатора (С) дополнительно используют инициатор и/или агент переноса цепи.

28. Способ по любому из пп. 1-27, причем полимерный полиол имеет мономодальное, бимодальное или многомодальное распределение частиц по размерам, предпочтительно мономодальное распределение.

29. Полимерный полиол для получения полиуретанов, получаемый способом согласно любому из пп. 1-28.

| WO 2012154393 A2, 15.11.2012 | |||

| US 20020042463 A1, 11.04.2002 | |||

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ КОЛОРЕКТАЛЬНЫМ РАКОМ С МЕТАСТАЗАМИ В ПЕЧЕНЬ | 2005 |

|

RU2297219C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-ПОЛИОЛА, ПОЛИОЛЬНОЙ ДИСПЕРСНОЙ КОМПОЗИЦИИ | 2004 |

|

RU2265031C1 |

| СТАБИЛЬНЫЙ НИЗКОВЯЗКИЙ ПОЛИМЕР-ПОЛИОЛ, ИМЕЮЩИЙ ГИДРОКСИЛЬНОЕ ЧИСЛО ≥35, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2423388C2 |

Авторы

Даты

2020-02-06—Публикация

2015-04-20—Подача