Изобретение относится к области получения синтетических каучуков, применяемых для производства автомобильных шин, камер и резинотехнических изделий, и может быть использовано в нефтехимической промышленности при выделении каучуков из растворов и дисперсий.

Известен способ выделения синтетических каучуков из растворов в легкокипящих углеводородных растворителях или из дисперсий путем водной дегазации, заключающейся в обработке раствора или дисперсии острым водяным паром и горячей циркуляционной водой в крошкообразующем устройстве, отгонке углеводородного растворителя, хлорорганического разбавителя и незаполимеризовавшихся мономеров в одном или в двух дегазаторах, содержащих одну или более ступень, с выдерживанием температуры водной фазы в последнем дегазаторе в основном в пределах 70-130°С и работающем при избыточном давлении либо под вакуумом в зависимости от применяемого типа растворителя или разбавителя, например изопреновый каучук выделяют из раствора в изопентане, содержащего 5-10 мас. % ароматического углеводорода, вводимого с катализатором при полимеризации изопрена и с раствором антиоксиданта. При стабилизации полиизопрена, при температуре 100-140°С, при давлении 0,3 МПа бутилкаучук, синтезируемый из изобутилена и изопрена в среде изопентана, содержащего хлорорганический разбавитель или в среде только разбавителя - метилхлорида, выделяют при температуре 100-70°С под небольшим избыточным давлением или под вакуумом 0,06 МПа, полученную дисперсию каучука в воде концентрируют, отжимают крошку каучука от воды и сушат каучук; бутадиеновый каучук выделяют из раствора по технологии, аналогичной для выделения изопренового каучука [П.А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. Л., “Химия”, 1986, с.130-141, 144-151].

Недостатком указанного способа выделения синтетических каучуков являются высокий удельный расход водяного пара и значительные давления на конечной стадии водной дегазации, вызванные также выводом из первой ступени дегазации водной дисперсии каучука с высоким газосодержанием, достигающим 20-25% от объема дисперсии. Кроме того, имеют место забивки конденсаторов паров дегазации крошкой каучука и достаточно высокое содержание углеводородов в дегазированной крошке каучука и их потери, особенно, при условии даже незначительной растворимости в воде, в частности хлорорганических соединений. Их потери достигают 5-15 кг/т каучука.

Наиболее близким по своей технической сущности и решению к заявляемому способу является способ выделения синтетических каучуков из их растворов в легкокипящих углеводородных растворителях путем водной дегазации, проводимой в двух последовательно соединенных дегазаторах, из которых первый по ходу работает под давлением 0,4-5,0 ати, а второй - 0,4-1,0 ата, с подачей острого водяного пара в оба дегазатора и введением паров, отгоняемых из второго дегазатора в первый при помощи парового эжектора, при этом температуру дегазации каучука в первом дегазаторе поддерживают, предпочтительно, в пределах 100-130°С, а во втором - 100-120°С [патент Франции №2078683 от 17.02.71, кл. C 08 D].

Недостатком этого способа также является большой удельный расход водяного пара из-за эжектирования больших количеств водяного пара и паров растворителя или разбавителя из второго дегазатора в первый. Расход рабочего пара в эжектор при указанных температурах в кубе дегазатора достигает 4-5 т/т каучука, что существенно иногда превышает общий расход водяного пара, необходимый для оптимальной дегазации каучука. Кроме того, оборудование, запроектированное исходя из указанных условий, не позволяет при необходимости увеличить производительность систем дегазации по каучуку, так как влечет за собой существенные потери углеводородов с крошкой каучука и увеличенные потери хлорорганических соединений с водой, выводимой с дисперсией каучука на стадию обезвоживания и сушки каучука. Этим ухудшают не только технико-экономические показатели, но и экологию. Высокие же температуры водной фазы, особенно во втором дегазаторе, приводят дополнительно к большим потерям теплоты за счет паров вторичного вскипания водной дисперсии каучука в концентраторах на стадии обезвоживания и создают неудовлетворительные условия работы для обслуживающего персонала, а также не позволяют организовать обезвреживание воздуха от углеводородов и хлорорганических соединений.

Задачей изобретения является снижение энергетических затрат, увеличение производительности и уменьшение потерь углеводородов.

Указанная задача решается тем, что в предлагаемом способе выделения синтетических каучуков из их растворов в легкокипящих углеводородных растворителях или из дисперсий водной дегазацией, проводимой в двух последовательно соединенных дегазаторах, из которых первый по ходу работает под абсолютным давлением 0,14-0,60 МПа, а второй 0,04-0,10 МПа, с подачей острого водяного пара в оба дегазатора и введением паров, отгоняемых из второго дегазатора в первый при помощи парового эжектора, сначала полученную в первом дегазаторе дисперсию каучука в воде подвергают сепарации и выделенную при сепарации газообразную фазу выводят на конденсацию совместно с парами дегазации первого дегазатора, затем дисперсию каучука в воде подают во второй по ходу дегазатор и осуществляют ее окончательную дегазацию в одну или в две ступени, отогнанные из второго дегазатора пары дегазации направляют на конденсацию и в паровой эжектор подают несконденсировавшуюся часть, состоящую в основном из углеводородных паров, дегазированную дисперсию каучука в воде выводят на отжим каучука от воды и сушку.

При выделении бутилкаучука, синтезированного в среде разбавителя - хлорметане, во втором дегазаторе, предпочтительно, выдерживают температуру 60-75°С. При выделении бутилкаучука, синтезированного в среде растворителя, например изопентана и хлорэтана, дихлорметана, 1,2-дихлорэтана, во втором дегазаторе, предпочтительно, выдерживают температуру 75-95°С.

При выделении изопреновых, бутадиеновых, изопрен-бутадиеновых каучуков, синтезированных в среде, например, изопентана, изоамиленов, гексана, нефраса, содержащих от 5 до 10 мас. % ароматических углеводородов, во втором дегазаторе, предпочтительно, выдерживают температуру 85-100°С.

В отличие от известного способа выделения синтетических каучуков предлагаемым способом выделения обеспечивают вывод около 4-5 м3 газов/т каучука еще до начала дегазации во втором дегазаторе за счет отделения газов (пузырьков) от дисперсии каучука в воде. Кроме того, благодаря конденсации паров дегазации, выводимых из второго дегазатора, во вновь устанавливаемом конденсаторе получают возможность существенного снижения давления и температуры кипения водной фазы во втором дегазаторе, чем повышают эффективность отгонки углеводородов, растворимых в воде, а также обеспечивают транспортирование несконденсировавшейся части углеводородов из второго дегазатора в первый при значительно меньших расходах рабочего водяного пара на эжектор. Осуществлением же окончательной дегазации каучука во втором дегазаторе в состоянии кипения водной фазы достигают минимально возможного содержания углеводородов в крошке каучука и в водной фазе. Давление в указанных пределах 0,04-0,1 МПа во втором дегазаторе подбирают, предпочтительно, таким, чтобы водная фаза при температурах в интервалах 60-75°С, 75-95°С и 85-100°С находилась в состоянии кипения. Такой технологией дегазации обеспечивают наиболее оптимальные условия дегазации, минимальные энергетические затраты на дегазацию каучука, а также значительно снижают потери водяного пара за счет практического исключения образования паров вторичного вскипания в концентраторах крошки каучука.

В первом же дегазаторе температуру водной фазы выдерживают менее 100°С при более высоких давлениях, на этой стадии выдерживать водную фазу в состоянии кипения неэкономично, так как повышение температуры приведет только к увеличению энергетических затрат на дегазацию и повышению упругости водяного пара в парах дегазации, а следовательно, и к увеличению вывода углеводородов во второй дегазатор.

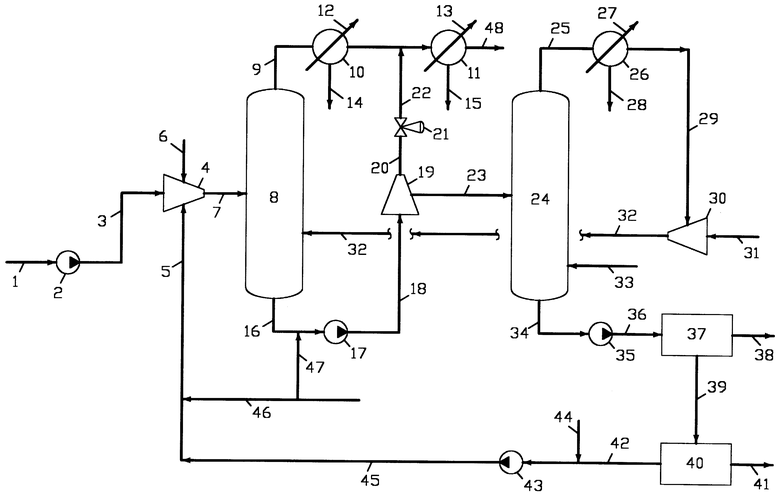

Способ выделения синтетических каучуков из углеводородных растворов или из дисперсий, осуществляют, например, по прилагаемой схеме следующим образом.

Раствор полимера или дисперсию по линии 1 насосом 2 и далее по линии 3 направляют в крошкообразователь 4, куда по линии 5 вводят горячую циркуляционную воду, а по линии 6 - острый водяной пар. Парожидкостную смесь по линии 7 дросселируют в водную фазу первого дегазатора 8, в котором при абсолютном давлении 0,14-0,60 МПа и температуре до 100°С осуществляют отгонку основного количества растворителя, разбавителя и незаполимеризовавшихся мономеров. Пары дегазации выводят по линии 9 на конденсацию в холодильники 10 и 11, охлаждаемые хладагентом, подаваемым по линиям 12 и 13. Образующийся конденсат, представляющий собой смесь воды и углеводородов, направляют по линиям 14 и 15 на переработку известным методом для выделения возвратных продуктов. Образующуюся дисперсию каучука в воде, содержащую 3-7 мас. % каучука, направляют по линии 16 на всас насоса 17 и далее по линии 18 подают в сепаратор 19, в качестве которого используют, например, гидроциклон или отстойную емкость, центрифугу специальной конструкции. Отделенные газообразные углеводороды по линии 20 через регулирующий клапан 21 выводят по линии 22 на вторую ступень конденсации паров дегазации в конденсатор 11. В отличие от известного способа выделения каучуков посредством установки сепаратора 19 достигают снижения газосодержания дисперсии каучука в воде, в результате чего около 4-5 м3 газов/т каучука выводят на конденсацию, минуя второй дегазатор, что облегчает работу последнего, уменьшая давление и улучшая дегазацию в завершающей стадии, отделенную от газообразных углеводородов дисперсию каучука в воде подают по линии 23 во второй дегазатор 24, в котором осуществляют завершающую стадию дегазации каучука при давлении 0,04-0,10 МПа и, предпочтительно, при температуре 60-75°С при выделении бутилкаучука из дисперсии в метилхлориде, при 75-95°С при выделении бутилкаучука, синтезированного в среде растворителя, например изопентана и хлорэтана, дихлорметана, 1,2-дихлорэтана, и, предпочтительно, при 85-100°С при выделении изопреновых, бутадиеновых, изопрен-бутадиеновых каучуков, синтезированных в среде, например, изопентана, изоамиленов, гексана, нефраса, содержащих от 5 до 10 мас. % ароматических углеводородов.

В отличие от известного способа выделения каучуков предлагаемым способом обеспечивают вывод несконденсировавшейся части паров дегазации, отгоняемых во втором дегазаторе 24. Пары дегазации подают по линии 25 в конденсатор 26, охлаждаемый хладагентом, подаваемым по линии 27, конденсат выводят по линии 28, а несконденсировавшуюся часть по линии 29 подают в паровой эжектор 30, рабочий пар в который направляют по линии 31. Пары из эжектора 30 по линии 32 направляют в кубовую часть первого дегазатора 8. Пар во второй дегазатор 24 вводят по линии 33. Конденсат из конденсатора 26 по линии 28 подают на смешение с конденсатом паров дегазации, выводимых из первого дегазатора 8, и выводят на переработку для получения возвратных продуктов.

В отличие от известного способа выделения каучуков предлагаемым способом выделения обеспечивают дегазацию каучука на ее завершающей, диффузионной стадии при нахождении водной фазы в кубовой части дегазатора 24 в состоянии кипения при указанных температурах путем регулирования давления в пределах 0,04-0,10 МПа, осуществляемого изменением расхода хладагента на конденсатор 26 и изменением расхода рабочего водяного пара, подаваемого по линии 31 в эжектор 30. Минимальные температуры дегазации во втором дегазаторе 24 обеспечивают экономию водяного пара только за счет уменьшения вскипания дисперсии каучука в воде на 0,2-0,3 Гкал/т каучука по сравнению с известным способом.

Дисперсию каучука в воде выводят со второго дегазатора 24 по линии 34 на всас насоса 35 и далее по линии 36 на установку отжима каучука 37 от воды и сушку. Готовый каучук выводят по линии 38 на брикетирование каучука и упаковку (на схеме не показано). Горячую воду из концентраторов крошки каучука направляют по линии 39 в емкость 40. Избыток воды сбрасывают по линии 41 в химзагрязненную канализацию. Циркуляционную воду из емкости 40 по линии 42 подают на всас насоса 43, куда также вводят по линии 44 антиагломератор крошки каучука и направляют по линии 45 и далее по линии 5 в крошкообразователь 4.

При необходимости по линиям 46 и 47 подают суспензию антиоксиданта. Несконденсировавшиеся углеводороды из конденсатора 11 по линии 48 подают на абсорбцию.

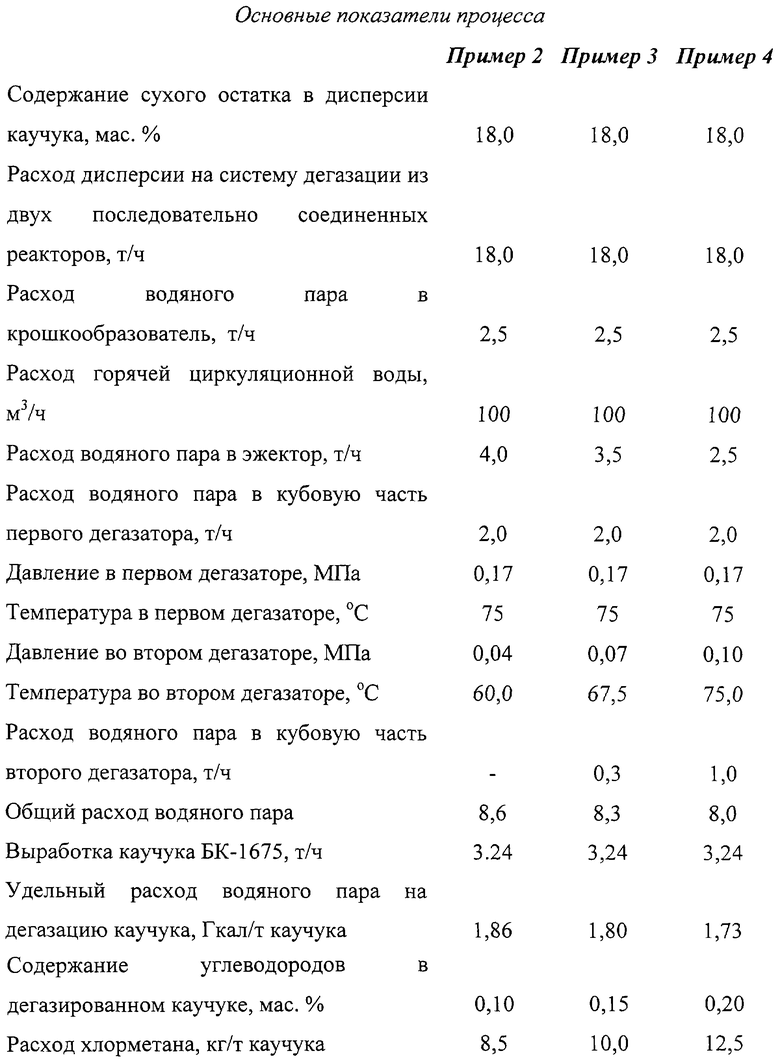

Способ иллюстрируют следующие примеры

Пример 1

Бутилкаучук, синтезированный в среде изопентана и хлорэтана (этилхлорида), содержащихся в количестве 35 и 20 мас. % соответственно от реакционной смеси. Величина сухого остатка раствора полимера составляет 10 мас. %.

Раствор полимера обрабатывают горячей циркуляционной водой и водяным паром и дросселируют в водную фазу дегазатора. Выделение каучука осуществляют по предлагаемому способу. После первого дегазатора полученную дисперсию каучука в воде подают в гидроциклон, откуда газообразную фазу направляют на вторую ступень конденсации паров дегазации, выводимых из первого дегазатора. Дисперсию каучука в воде направляют во второй дегазатор, пары дегазации конденсируют и несконденсировавшуюся часть вводят в паровой эжектор, откуда направляют в кубовую часть первого дегазатора. Крошку каучука после второго дегазатора отжимают от воды и сушат. Антиагломератором процесса дегазации используют стеарат кальция, дозируемый в количестве 0,8 мас. % от каучука.

Основные показатели процесса:

Расход раствора полимера на дегазацию, т/ч 35,0

Расход водяного пара в крошкообразователь, т/ч 7,5

Расход водяного пара в эжектор, т/ч 5,0

Расход циркуляционной воды в крошкообразователь, м3/ч 70,0

Давление в первом дегазаторе, МПа 0,15

Температура в первом дегазаторе, °С 88

Давление во втором дегазаторе, МПа 0,085

Температура во втором дегазаторе, °С 95

Расход водяного пара в кубовую

часть второго дегазатора, т/ч 2,0

Общий расход пара на дегазацию каучука, т/ч 14,5

Удельный расход водяного пара на дегазацию каучука, Гкал/т

каучука 2,9

Выработка каучука БК-1675 одной системой дегазации, т/ч 3,5

Содержание углеводородов в дегазированном

каучуке, мас. % 0,20

Расход хлорэтана, кг/т каучука 6,5

По известному способу удельный расход водяного пара составляет 3,4 Гкал/т каучука, содержание углеводородов в дегазированном каучуке 0,3 мас. %. При 75-87,5°С во втором дегазаторе по предлагаемому способу выделения удельный расход водяного пара на дегазацию каучука составляет 2,5-2,7 Гкал/т.

Примеры 2-4

Аппаратурные условия дегазации каучука те же, что и в примере 1. Бутилкаучук выделяют по предлагаемому способу из дисперсии в метилхлориде (хлорметане). Суммарное содержание изобутилена и изопрена 22,8 мас. %.

По известному способу выделения каучука удельный расход водяного пара составляет 2,1-2,2 Гкал/т каучука, расход хлорметана достигает 13-15 кг/т каучука.

Примеры 5-7

Изопреновый каучук из раствора в изопентане, содержащем 5-10 мас.% толуола, вводимого с катализатором и антиоксидантом, выделяют по предлагаемому способу.

По известному способу выделения изопреновых каучуков из растворов удельный расход водяного пара на дегазацию составляет 2,1-2,2 Гкал/т каучука, содержание углеводородов в дегазированном каучуке достигает 0,30-0,4 мас. %.

Как видно из примеров, предлагаемый способ выделения синтетических каучуков позволяет уменьшить удельный расход водяного пара на 0,3-0,5 Гкал/т каучука, уменьшает содержание углеводородов в каучуке, увеличивает производительность при одном и том же качестве дегазации каучука, снижает потери растворителя и разбавителя, существенно улучшая экологию производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1997 |

|

RU2125576C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2151778C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2261870C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

Изобретение относится к области получения синтетических каучуков, применяемых для производства автомобильных шин, камер и резинотехнических изделий, и может быть использовано в нефтехимической промышленности при выделении каучуков из растворов и дисперсий. Способ выделения синтетических каучуков из их растворов в легкокипящих углеводородных растворителях или из дисперсий водной дегазацией, проводимой в двух последовательно соединенных дегазаторах, из которых первый по ходу работает под абсолютным давлением 0,14-0,60 МПа, а второй 0,04-0,10 МПа, с подачей острого водяного пара в оба дегазатора и введением паров, отгоняемых из второго дегазатора в первый при помощи парового эжектора, сначала полученную в первом дегазаторе дисперсию каучука в воде подвергают сепарации и выделенную при сепарации газообразную фазу выводят на конденсацию совместно с парами дегазации первого дегазатора, затем дисперсию каучука в воде подают во второй по ходу дегазатор и осуществляют ее окончательную дегазацию в одну или в две ступени, отогнанные из второго дегазатора пары дегазации направляют на конденсацию и в паровой эжектор подают несконденсировавшуюся часть, состоящую в основном из углеводородных паров, дегазированную дисперсию каучука в воде выводят на отжим каучука от воды и сушку. Технический результат способа состоит в уменьшении удельного расхода водяного пара на 0,3-0,5 Гкал/т каучука, в уменьшении потерь углеводородов, в увеличении производительности технологического процесса, в улучшении экологии производства. 3 з.п. ф-лы, 1 ил.

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| П.А.КИРПИЧНИКОВ и др | |||

| “Альбом технологических схем основных производств промышленности синтетического каучука”, Л., 1986, ИЗД | |||

| “ХИМИЯ”, с.с.130-141, 144-151 | |||

| US 3076795 А, 05.02.1963 | |||

| Способ выделения синтетических каучуков | 1977 |

|

SU726105A1 |

| Система для автоматического управления процессом дегазации полимера | 1983 |

|

SU1109411A1 |

Авторы

Даты

2005-03-27—Публикация

2003-10-06—Подача