Изобретение относится к области термохимической переработки углеродсодержащего сырья, предпочтительно сырья растительного происхождения (биомассы) в синтез-газ, и может быть использовано в энергетике, в органическом синтезе жидких углеводородных топлив, при восстановлении металлов из окислов.

Известны различные способы термохимической переработки биомассы в синтез-газ (смеси газов H2 и CO различного стехиометрического состава), заключающиеся в подаче этого сырья в термохимический реактор, где сырье нагревается до температур 600-1100°C, при которых происходит процесс его термического разложения с образованием синтез-газа и сопутствующих жидких и твердых продуктов.

Обычно процесс термохимической переработки биомассы проводят в установках газогенераторного или пиролизного типа.

Процесс термической переработки биомассы в термохимических реакторах газогенераторного типа проводят при частичном сжигании этой биомассы с воздушным, паровоздушным и парокислородным дутьем при ограничении поступления кислорода. Синтез-газ в этом случае является составной частью продуктов неполного сгорания биомассы.

Существенным недостатком этой технологии при воздушном и паровоздушном дутье является низкое качество и низкий выход получаемого синтез-газа из-за большого количества балластного газа (азота), попадающего в газообразные продукты вместе с воздушным дутьем, а также присутствие значительных количеств жидких (смола, органические кислоты и др.) и твердых (углистый остаток) веществ в продуктах неполного сгорания биомассы. Жидкие и твердые продукты термохимической переработки биомассы в отличие от синтез-газа не могут служить полноценным сырьем для получения высококачественных жидких топлив, а также эффективно применяться во многих отраслях промышленности, в частности в химической.

При парокислородном дутье эффект от получения высокой концентрации синтез-газа в процессе газогенераторной переработки биомассы оказывается для большинства промышленных применений экономически невыгодным из-за слишком больших энергетических затрат на производство применяемого в технологии кислорода.

Указанные выше недостатки получения из биомассы синтез-газа частично устранены при термохимической переработке биомассы путем пиролиза без доступа кислорода (воздуха) в так называемых установках быстрого и медленного пиролиза, где биомассу непрерывно или порциями подают в камеру пиролиза, в которой под воздействием высоких температур происходит термическая деструкция биомассы с образованием газообразных, жидких и твердых продуктов.

Одно из главных достоинств такого способа по сравнению с газогенераторным - отсутствие азота, попадающего в газообразные продукты термохимической переработки вместе с кислородом воздуха.

Для создания высоких температур в термохимическом реакторе пиролизного типа существует достаточно много способов нагрева биомассы.

Нагрев биомассы осуществляют, например, в псевдоожиженном кипящем слое (заявка US №20100083576) в объеме электромагнитного резонатора (заявка US №20090295509) с добавлением катализаторов (заявка US №20090165378) пропусканием через биомассу электрического тока (заявка US №20090064583) трехступенчатым способом с использованием карбида кальция (заявка US №20080281133) путем подачи в зону пиролиза горячих продуктов сгорания природного газа и частично синтез-газа (патент RU №2393387). Последний из упомянутых выше способов представляет, по сути, комбинацию пиролизного и газогенераторного способа переработки биомассы и для получения синтез-газа имеет существенный присущий газогенераторному способу недостаток - попадание значительных количеств азота из воздуха в газообразные продукты пиролиза.

Общим недостатком всех указанных выше технологий проведения быстрого или медленного пиролиза, с точки зрения получения синтез-газа, является неполнота использования углеродного материала из-за того, что значительная часть углерода биомассы (реально от 15 до 60%) идет на образование нецелевых продуктов - пиролизной жидкости и твердого углистого остатка.

Частично проблема увеличения выхода синтез-газа при термохимической переработке органических материалов реализована в известном техническом решении (заявка US №20060185245). В данном техническом решении в термохимическом реакторе предусмотрена дополнительная зона пиролиза с повышенной температурой, что позволяет перевести жидкую фракцию продуктов пиролиза в газообразную. Однако данное техническое решение не позволяет переводить твердую фракцию продуктов пиролиза - углистый остаток в газообразную фазу.

Известен также технологический процесс термохимической переработки биомассы в синтез-газ, реализуемый в установке по патенту на полезную модель RU №84015.

Термохимическая переработка биомассы в синтез-газ в данном техническом решении заключается в загрузке измельченного сырья - сухой биомассы в термохимический реактор в пиролизе биомассы без доступа воздуха до температуры термического разложения с образованием сопутствующих продуктов и синтез-газов, отводимых из реактора в циркулирующий поток к потребителю, при этом процесс пиролиза в реакторе осуществляют при одновременном вводе в него теплоносителя на основе нагретых до температуры пиролиза газообразных продуктов, в качестве которых используют отводимые из циркулирующего потока синтез-газы.

Получаемые таким способом при пиролизе биомассы газообразные продукты термохимического разложения биомасс в основном состоят из синтез-газа, углекислого газа и паров воды и не содержат балластного газа - азота, существенно влияющего в худшую сторону на эффективность последующей переработки получаемого синтез-газа в жидкое топливо.

Однако наличие при реализации данного способа в продуктах пиролиза углистого остатка, составляющего по весу от 15% до 35% от веса сухого остатка биомассы, не позволяет эффективно использовать всю биомассу для получения синтез-газа. Накопление значительных количеств углистого остатка в продуктах переработки биомассы создает также дополнительные проблемы для его удаления из термохимического реактора.

Настоящее изобретение направлено на решение технической задачи по увеличению выхода синтез-газа при указанном выше процессе термохимической переработки биомассы путем пиролиза.

Для решения поставленной технической задачи предложен способ термохимической переработки биомассы в синтез-газ, заключающийся в загрузке измельченного сырья - сухой биомассы в термохимический реактор в пиролизе биомассы без доступа воздуха до температуры термического разложения с образованием сопутствующих продуктов и синтез-газов, отводимых из реактора в циркулирующий поток к потребителю, при этом процесс пиролиза в реакторе осуществляют при одновременном вводе в него теплоносителя на основе нагретых до температуры пиролиза газообразных продуктов, в качестве которых используют часть отводимых из циркулирующего потока синтез-газов, в котором согласно изобретению используемый в процессе пиролиза теплоноситель дополнительно содержит пары воды (H2O) и/или углекислый газ (CO2), последний из которых или воду вводят в поток газообразных продуктов до нагрева их до температуры пиролиза, количество вводимых в газообразный поток названных продуктов соответствует (0,2-1,5)G, где G - количество загружаемой биомассы в термохимический реактор, при этом процесс переработки биомассы в ректоре осуществляют при температуре пиролиза 600°C-1100°C и давлении ввода газообразных продуктов 0,1-10 МПа.

Согласно изобретению в качестве измельченного сырья - биомассы используют древесные опилки или щепу фракций 2-15 мм, или древесную муку с размером частиц до 0,15 мм.

Согласно изобретению углекислый газ (CO2) и вода (H2O), используемые в теплоносителе, имеют соотношение 1:1.

При реализации изобретения благодаря использованию в теплоносителе углекислого газа и/или паров воды повышается эффективность переработки биомассы в синтез-газ за счет термохимических реакций углекислого газа и паров воды с образующимся при пиролизе углистым остатком биомассы. При реализации обеспечивается эффективная скорость превращения углистого остатка в синтез-газ, поскольку используемый при термохимической переработке биомассы процесс газификации ограничивает рост образования углистого остатка в процессе пиролиза биомассы.

При анализе известного уровня техники не выявлено технических решений с совокупностью признаков, соответствующих заявляемому техническому решению и обеспечивающих описанный выше результат.

Приведенный анализ известного уровня техники свидетельствует о соответствии заявляемого технического решения критериям изобретения «новизна», «изобретательский уровень».

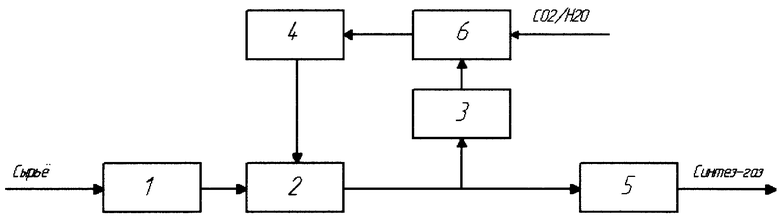

Сущность изобретения поясняется чертежом, на котором представлена блочная схема технологического оборудования для реализации процесса термической переработки биомассы.

Для реализации настоящего изобретения используют известное оборудование, например установку, представленную в патенте RU №84015 и содержащую:

- устройство загрузки (1) подготовленной к пиролизу (предпочтительно измельченной до размеров менее 2-3 мм) биомассы (сырья). Устройство загрузки выполнено, предпочтительно, в виде бункера со шнеком (не показано);

- термохимический реактор (2), имеющий вход для подачи сырья, вход и выходы для продуктов пиролиза. Реактор (2) предпочтительно выполнен в виде цилиндрической вихревой камеры, имеющей тангенциально ориентированный вход для теплоносителя и тангенциально ориентированный выход для продуктов пиролиза, сырье подается вдоль оси камеры (см. патент RU №84015);

- систему циркуляции газообразных продуктов пиролиза, один выход которой подсоединен к входу в реактор для подачи в нее теплоносителя из циркулирующей системы газообразных продуктов пиролиза, а другой выход - к выходу продуктов пиролиза к потребителю. При этом система циркуляции газообразных продуктов пиролиза (синтез-газов) содержит вентилятор (3) для создания циркулирующего потока газообразных продуктов пиролиза и теплообменник (4) для нагрева подаваемых в реактор газообразных продуктов до температуры пиролиза биомассы.

Система циркуляции продуктов пиролиза имеет дополнительный вход для ввода в нее через дозатор (6) углекислого газа (CO2) или воды (H2O), или смеси их, а также регулятор давления (5), который обеспечивает заданное давление в системе циркуляции газообразных продуктов пиролиза.

Термохимический процесс переработки биомассы в соответствии с изобретением осуществляют следующим образом.

Биомассу, например древесные опилки, предпочтительно, размерами не более 2-3 мм устройством (1) загружают в термохимический реактор (2), где под воздействием потока нагретого в теплообменнике (4) до температур 600°-1100°C газа-теплоносителя происходит пиролиз биомассы с образованием синтез-газа и углистого остатка.

Синтез-газ, содержащий также побочные газообразные продукты пиролиза (H2O, CO2, CH4 и др.), частично удаляется как конечный продукт переработки через устройство отвода газообразных продуктов пиролиза - регулятор давления (5) к потребителю, и часть его направляется по замкнутому газовому контуру вентилятором (3) через теплообменник (4) в реактор (2). Перед вводом газообразных продуктов пиролиза в теплообменник (4) в поток газообразных продуктов через дозатор (6) подводится необходимое для технологического процесса количество углекислого газа и/или воды. Теплообменник (4) обеспечивает заданную технологическим режимом температуру вводимого в реактор (2) газообразного теплоносителя. Регулятор давления (5) позволяет регулировать давление в газовом контуре в заданном диапазоне 0,1-10 МПа.

Регулируя производительность вентилятора для циркулирующего газового потока, скорость подачи сырья устройством (1), температуру газа-теплоносителя теплообменником (4), давление в системе циркуляции газообразных продуктов пиролиза регулятором давления (5) и подачу углекислого газа и/или воды дозатором (6) осуществляют управление скоростью газификации углистого остатка углекислым газом и парами воды, что повышает эффективность получения синтез-газа из биомассы.

Заданный по настоящему изобретению температурный режим нагрева вводимого в реактор теплоносителя оптимален и соответствует температурному режиму образования синтез-газов и сопутствующих продуктов пиролиза при термохимической переработке биомассы, предпочтительно опилок и древесной щепы.

При уменьшении температуры вводимого в реактор газообразного теплоносителя снижается эффективность термохимической переработки биомассы, увеличивается выход побочных жидких продуктов реакций.

При повышении температуры вводимого в реактор теплоносителя повышается стоимость используемых для термохимического реактора материалов, увеличивается рост тепловых потерь.

Использование при реализации настоящего изобретения газообразного теплоносителя, дополнительно содержащего углекислый газ (CO2) или пары воды (H2O), или смесь их, способствует повышению скорости газификации углистого остатка, образующего в результате пиролиза биомассы с образованием при этом газообразного продукта - синтез-газа по реакциям:

C+CO2=2CO;

C+H2O=CO+H2;

C+2H2O=CO2+2H2.

Приведенные процессы зависят от температуры вводимых газов и их концентрации (давления газов) в осуществляемых реакциях.

Заданное по настоящему изобретению количественное содержание дополнительно вводимых в термохимический процесс переработки биомассы углекислого газа (CO2) или воды (H2O) оптимально по условиям газификации твердого углистого остатка в синтез-газ.

Известно, что в процессе термохимической переработки биомассы без доступа кислорода (воздушной среды) при использовании температурного режима пиролиза более 600°C выход углистого остатка составляет 20-35% (см., например, журнал «Экотехнология и ресурсосбережение» №2, 2000 г. Обзор современных технологий получения жидкого топлива из биомассы быстрым пиролизом». Авторы Гелетуха Г.Г. и др.)

С учетом приведенных выше реакционных процессов взаимодействия углистого остатка с углекислым газом (CO2) или парами воды (H2O) расход последних (с учетом молекулярных весов реакционных агентов) увеличивается соответственно ориентировочно в 3,7 раза или 1,8 раза. При расчете на исходное количество перерабатываемой биомассы (G) количество используемого в составе теплоносителя углекислого газа (CO2) или воды (H2O) в результате составляет (0,2-1,5) G.

Заданное соотношение оптимально:

при уменьшении количественного содержания в составе теплоносителя дополнительно вводимых в него ингредиентов снижается эффективность газификации углистого остатка с образованием при этом газообразного продукта - синтез-газа, нарушается тепловой режим пиролиза;

при повышении количественного содержания в составе теплоносителя дополнительно вводимых в него ингредиентов увеличиваются затраты на осуществление технологического процесса в целом.

При реализации настоящего изобретения, предпочтительно, используют смесь углекислого газа и воды при соотношении 1:1, что оптимально по энергетическим затратам и соответствует требованиям экологической безопасности.

При осуществлении термохимического процесса пиролиза определение конкретного оптимального расхода углекислого газа или воды, вводимых в поток газообразных продуктов до нагрева их, определяется с учетом используемой для осуществления процесса сухой биомассы.

В качестве исходной биомассы используют древесную муку с размером частиц не более 0,15 мм, древесные опилки с размером фракций 2-3 мм или древесную щепу с размером фракций не более 15 мм. Заданный размер частиц исходного продукта наиболее оптимален и соответствует требованиям технологии быстрого нагрева. Данным требованиям соответствует и исходная влажность продукта пиролиза не более 10% и, предпочтительно, не менее 7%, что также обеспечивает оптимальность энергетических затрат по осуществлению термохимической переработки данной биомассы.

Заданное по изобретению давление ввода газообразных продуктов в реактор, соответствующее 0,1-10 МПа, оптимально.

Для повышения скорости газификации давление теплонесущего газа увеличивают. Для вышеуказанных реакций увеличение давления от одной атмосферы до 100 атмосфер при фиксированной температуре приводит к пропорциональному увеличению скорости протекания реакций газификации углистого остатка в 100 раз, что в указанном рабочем диапазоне температур позволяет эффективно газифицировать углистый остаток более крупных по размеру опилок и щепы. Это также полезно большинству потребителей синтез-газа (например, для проведения реакций синтеза углеводородов), где также желательно получать синтез-газа с повышенным давлением. При давлениях в несколько МПа уже не понадобится устанавливать дополнительно между термохимическим реактором и аппаратом синтеза жидких топлив компрессоры и газовые теплообменники.

Таким образом, задавая необходимое соотношение расходов биомассы и подаваемых в теплоноситель дополнительных газов, изменяют концентрацию дополнительных газов в системе циркуляции и, следовательно, скорость газификации углистого остатка.

Для подтверждения эффективности реализуемого по изобретению процесса по термохимической переработке биомассы для получения синтез-газов были проведены следующие испытания.

Общая схема реализации технологического процесса соответствует приведенной на чертеже блочной схеме установки.

В действующей установке дополнительно в контур с циркулирующим потоком газа сразу за выходом из термохимического реактора (2) была установлена измерительная секция с термопарами для измерения температуры газа и с тремя парами окон из прозрачного кварцевого стекла для визуального наблюдения за излучением и поглощением света продуктами пиролиза (газы в исследуемом диапазоне температур вообще не светятся в видимом диапазоне, светиться могут только нагретые твердые углистые частицы). За измерительной секцией в циркулирующем газе имелся сепаратор для осаждения твердой фракции.

В качестве биомассы использовалась древесная мука с размерами частиц 0,12 мм и влажностью 8%. Термохимический реактор (2) позволял перерабатывать до 50 кг древесной муки в час. Теплообменник (4) был электрического типа мощностью 100 кВт и мог нагревать циркулирующий газ до температуры 900°C, вентилятор обеспечивал расход циркулирующего в контуре газа до 4 м3/мин. В контуре имелось дозирующее устройство (6) для дополнительной подачи в циркулирующий газ углекислого газа. Давление циркулирующего газа устанавливалось регулятором давления (5).

Наличие пылевидного твердого углистого остатка оперативно регистрировалось по наличию его свечения в измерительной секции и по последующему измерению его накопления в сепараторе.

Режим 1. Подача древесной муки 20 кг/час. Расход теплоносителя на основе циркулирующих в контуре газообразных продуктов пиролиза 1,5 м3/мин. Температура газов за зоной пиролиза в измерительной секции 600°C. Давление в термохимическом реакторе атмосферное.

Поток газа за зоной пиролиза в измерительной секции на просвет практически непрозрачный, темнокрасный. В сепараторе интенсивно накапливается углистый остаток.

Режим 2. Подача древесной муки 20 кг/час. Расход теплоносителя на основе циркулирующих в контуре газообразных продуктов пиролиза 1,5 м3/мин. Температура газов за зоной пиролиза в измерительной секции 800°C. Давление в термохимическом реакторе атмосферное.

Поток газа за зоной пиролиза в измерительной секции непрозрачный и светится красным цветом. В сепараторе интенсивно накапливается углистый остаток.

Режим 3. Подача древесной муки 20 кг/час. Расход теплоносителя на основе циркулирующих газообразных продуктов 1,5 м3/мин. Температура газов за зоной пиролиза в измерительной секции 700°C. В зону циркулирующих газообразных продуктов перед их нагревом подается углекислый газ 26 кг/час. Давление в термохимическом реакторе атмосферное.

Поток газа за зоной пиролиза в измерительной секции прозрачный, визуально наблюдается красный свет, свидетельствующий о незначительном накапливании углистого остатка.

Режим 4. Подача древесной муки 20 кг/час. Расход теплоносителя на основе циркулирующих газообразных продуктов 1,5 м3/мин. Температура газов за зоной пиролиза в измерительной секции 700°C. В зону циркулирующих газообразных продуктов перед их нагревом подается углекислый газ 26 кг/час. Давление 3 атмосферы (0,3 МПа).

Поток газа за зоной пиролиза в измерительной секции прозрачный, красный свет визуально не наблюдается. В сепараторе практически не накапливается углистый остаток.

Таким образом, из приведенных результатов исследований следует, что при заданных температуре и давлении в термохимическом реакторе добавление углекислого газа приводит к газификации углистого остатка, получаемого при быстром пиролизе древесной муки, и следовательно, к увеличению выхода синтез-газа. Более высокие температуры и давления в термохимическом реакторе позволяют ускорить теплопередачу древесным отходам, ускорить процессы пиролиза и газификации углистого остатка, то есть позволяют эффективно использовать для получения синтез-газа более крупные по размеру древесные отходы (опилки и щепу) с выходом синтез-газа, в 2-3 раза большим, чем без использования настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОКАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ И ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2013 |

|

RU2538968C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГАЗИФИКАЦИИ БИОМАССЫ С ПОЛУЧЕНИЕМ ГАЗООБРАЗНЫХ ТОПЛИВ | 2013 |

|

RU2538966C2 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2408649C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| Способ получения монооксида углерода из лигнина гидролизного под действием CO | 2020 |

|

RU2741006C1 |

| Способ получения синтез-газа | 2018 |

|

RU2688614C1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА С ОБРАЩЕННЫМ ПРОЦЕССОМ ГОРЕНИЯ ДЛЯ ВЫРАБОТКИ СИНТЕЗ-ГАЗА ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УГЛЕКИСЛОГО ГАЗА | 2009 |

|

RU2405025C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| Способ получения синтез-газа | 2018 |

|

RU2688737C1 |

Изобретение относится к области термохимической переработки углеродсодержащего сырья, предпочтительно сырья растительного происхождения (биомассы) в синтез-газ, и может быть использовано в энергетике, в органическом синтезе жидких углеводородных топлив, при восстановлении металлов из окислов. Способ заключается в загрузке измельченного сырья - биомассы в термохимический реактор, пиролизе биомассы без доступа воздуха до температуры термического разложения с образованием сопутствующих продуктов и синтез-газов, отводимых из реактора в циркулирующий поток и к потребителю. Процесс пиролиза в реакторе осуществляют при одновременном вводе в него теплоносителя на основе нагретых до температуры пиролиза газообразных продуктов, в качестве которых используют отводимые из циркулирующего потока синтез-газы, при этом используемый в процессе пиролиза теплоноситель дополнительно содержит пары воды и/или углекислый газ, последний из которых или воду вводят в поток газообразных продуктов до нагрева их до температуры пиролиза. Количество вводимых в газообразный поток названных продуктов соответствует (0,2-1,5)0, где G - количество загружаемой биомассы в термохимический реактор. Процесс переработки биомассы в ректоре осуществляют при температуре пиролиза 600°С-1100°С и давлении ввода газообразных продуктов 0,1-10 МПа. В качестве измельченного сырья-биомассы могут быть использованы древесные опилки или щепа с размером фракций от 2-15 мм, или древесная мука с размером частиц не более 0,15 мм. Углекислый газ и вода, используемые в теплоносителе, имеют соотношение 1:1. 2 з.п. ф-лы, 1 ил.

1. Способ термохимической переработки биомассы для получения синтез-газов, заключающийся в загрузке измельченного сырья - биомассы в термохимический реактор, в пиролизе биомассы без доступа воздуха до температуры термического разложения с образованием сопутствующих продуктов и синтез-газов, отводимых из реактора в циркулирующий поток и к потребителю, при этом процесс пиролиза в реакторе осуществляют при одновременном вводе в него теплоносителя на основе нагретых до температуры пиролиза газообразных продуктов, в качестве которых используют отводимые из циркулирующего потока синтез-газы, отличающийся тем, что используемый в процессе пиролиза теплоноситель дополнительно содержит пары воды (Н2О) и/или углекислый газ (CO2), последний из которых или воду вводят в поток газообразных продуктов до нагрева их до температуры пиролиза, количество вводимых в газообразный поток названных продуктов соответствует (0,2-1,5)G, где G - количество загружаемой биомассы в термохимический реактор, при этом процесс переработки биомассы в реакторе осуществляют при температуре пиролиза 600-1100°С и давлении ввода газообразных продуктов 0,1-10 МПа.

2. Способ по п.1, отличающийся тем, что в качестве измельченного сырья - биомассы используют древесные опилки, или щепу с размером фракций 2-15 мм, или древесную муку с размером частиц не более 0,15 мм.

3. Способ по п.1, отличающийся тем, что углекислый газ (СO2) и вода (Н2О), используемые в теплоносителе, имеют соотношение 1:1.

| Автоматическое устройство для сортировки по весу, например, хлебоизделий | 1948 |

|

SU84015A1 |

| Приспособление для статического испытания на прочность самолета и его отдельных агрегатов | 1944 |

|

SU84375A1 |

| СПОСОБ ГАЗИФИКАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И СМЕСЕЙ ВЕЩЕСТВ | 2000 |

|

RU2240341C2 |

Авторы

Даты

2012-10-20—Публикация

2010-11-16—Подача