Изобретение относится к технологии получения металлической меди из кислых дренажных стоков горнорудных предприятий с высокими (порядка 1-10 г/л) концентрациями ионов меди и попутной глубокой очистки сточных вод от ионов других металлов (Be, Cd, Co, Cr, Fe, Mn, Ni, Pb, Zn).

Известно несколько способов очистки сточных вод от ионов металлов.

1. Фильтрование сточных вод через слой барьера:

- на основе природных материалов в естественном виде (торф [1], известняк [2, 3], глины [4]);

- на основе видоизмененных природных материалов (сульфированный бурый уголь [5], древесные опилки, модифицированные полисульфидами натрия или аммония [6] или органическими хелатообразующими соединениями [7]; глины, модифицированные соляной кислотой и гидроксидом натрия [8]);

- с использованием искусственных материалов (силикагели [9], синтетические волокна

- полиакрилонитрильные с амино- и фосфорнокислыми группами [10] или полистирольные с хелатообразующими добавками [11]).

Преимущество методов, использующих природный барьер - дешевизна материалов. Однако для этих способов существенна начальная концентрация металлов, поскольку материалы в естественном виде быстро теряют свою эффективность при очистке высокоминерализованных и многокомпонентных растворов. Например, для известняка характерно забивание его зерен гидроксидами железа (III) и образование плотной гипсовой корки на поверхности материала при очистке железосодержащих или сульфатсодержащих вод. Таким образом, данный метод работает только с малыми концентрациями металлов в растворе (в сумме - порядка 1 г/л) и может быть использован для доочистки растворов. Модифицированные материалы более эффективны в осаждении металлов, но им требуется предварительная подготовка. Достоинством искусственного барьера является высокая скорость осаждения и относительно длительная эксплуатация загрузки. Недостаток - высокая стоимость материалов.

2. Добавление реагентов к сточным водам, а именно:

- коагулянтов (алюмосиликатов [12], смешанных солей алюминия [13]). Использование коагулянтов обеспечивает, как правило, высокую степень очистки, определяемую произведением растворимости образующихся соединений. Существенными недостатками данного способа являются использование дорогих реагентов и невозможность регенерации материала;

- сульфид-иона для образования труднорастворимых сульфидов металлов. Известны способы, в которых в качестве осадителей используется сероводород [14], растворимые соли сульфидов (полисульфида кальция [15]) или сульфид, полученный бактериальным восстановлением сульфат-ионов, содержащихся воде [16, 17]. Достоинством данного метода является возможность получения металла при дальнейшей обработке его сульфида [18]. Недостатки: использование токсичных реагентов, сложность восстановления металлов в присутствии бактерий (при биологической обработке), в многокомпонентном растворе не обеспечивается селективное осаждение металлов;

- кальцийсодержащих реагентов. Используются, в основном, известковое молоко Ca(OH)2 [19] или оксид кальция [20, 21]. Осаждение металлов в этих случаях происходит гидролитически, при защелачивании растворов до pH 9-11 металлы переходят в форму гидроксида. Недостатками гидролитических методов являются недостаточная глубина осаждения, а также необходимость введения операций отделения твердой фазы и нейтрализации сильнощелочных сбросных растворов.

- металлических материалов (никелевый песок и железный скрап [22]) для цементации (восстановления) вредных примесей. Преимуществом данных методов является высокая скорость осаждения и относительно длительная эксплуатация загрузки. Для метода цементации железом из-за кинетических и диффузионных ограничений характерно довольно высокое остаточное содержание металлов в растворе (~1 г/л).

- цементация (восстановление) меди на алюминиевой стружке при pH 1-2 и температуре раствора 25-95°C [23]. Данный метод разработан для очистки сточных вод от комплексонатов меди с ЭДТА, для разрушения этих комплексов необходимы низкие величины pH.

3. Электрохимические методы очистки [24, 25].

Электрокоагуляционная очистка сточных вод от красителей, соединений хрома в электролизере с растворимыми алюминиевыми листами в течение 1.5-4 мин при плотности тока 150-200 А/м2. Отстаивание раствора проводят в течение 0.5-1 часа при pH 6.5-7.0 [25].

Достоинство методики [25] заключается в использовании электрокоагуляции для введения алюминия в раствор, что, в отличие от реагентных способов, не приводит к дополнительному загрязнению вод хлоридами и сульфатами. Недостатком электрокоагуляции является использование дополнительного оборудования и электрического тока.

Проведение электролиза дает возможность селективного получения металла из раствора, но обычно дренажные воды содержат недостаточные для промышленного получения концентрации металлов, то есть оказываются ниже 25-35 г/л [26].

Авторами предлагаемого изобретения была изучена возможность извлечения электролизом меди из многокомпонентного дренажного раствора (3.5 г Cu/л) и из концентрированного раствора (20 г Cu/л), полученного с помощью ионообменной смолы. В результате экспериментов было установлено, что процент извлечения меди составляет 40-50%, что при больших затратах на оборудование и электроэнергию является экономически нецелесообразным процессом.

4. Комбинированные методы, сочетающие цементацию (восстановление) и гидролитическое осаждение:

- последовательная фильтрация кислых сточных вод (рН 4.0-5.0) через слои порошка железа, измельченной силикатной глыбы, алюминиевой стружки и коагуляция известковой водой до рН 9-14 [27];

- очистка сточных вод от соединений меди посредством коагуляции, фильтрации через металлический алюминий при рН 7.5-8.5 и доочистки ионным обменом [28].

Недостатками данных методов являются сложность и многостадийность процессов. Методы разработаны для очистки вод от соединений меди, но не включают в себя этапы извлечения полученной восстановлением металлической меди. Преимущество - длительное использование одной загрузки (до 6 месяцев).

Известен способ очистки травильных растворов от меди, включающий цементацию (восстановление) меди на отходах алюминия с последующим отделением осадка [29]. Данный метод позволяет очищать отработанные кислые и щелочные травильные растворы и заключается в следующем. Травильные растворы сливают до рН 3-5, разбавляют водой в 1.3-2 раза, затем добавляют серную кислоту до рН 1-2 и определяют количество меди в растворе, при необходимости раствор разбавляют водой до концентрации меди 20-60 г/л. После чего загружают алюминиевую стружку в количестве, равном 0.8-1.2 от количества меди в растворе. Температура раствора не должна превышать 90°С.

Известны способы поэтапной очистки отработанных кислых и щелочных травильных растворов от меди, включающие цементацию меди на металлическом алюминии с последующим отделением осадка [30, 32].

Способ [30] направлен на выделение меди из отработанных медно-аммиакатных и медно-хлоридно-перекисных травильных растворов с помощью технической установки и заключается в следующем. Из накопителя травильная смесь поступает в реактор, снабженный мешалкой и паровой рубашкой (температура 100-110°С), туда же подается соляная кислота для создания рН 4-5. Из реактора отводят смесь газов подачей сжатого воздуха. После реакции восстановления меди раствор попадает в фильтр-пресс, где отделяют медь. Фильтрат отправляют на доотчистку 30% раствором NaOH до рН 8,2-9,8. Образовавшийся осадок оксида меди фильтруют.

Недостатком данного способа является использование дополнительного оборудования, которое обеспечивает процесс восстановления меди при повышенных температурах и давлении. Данная работа направлена на очистку однокомпонентных растворов от меди, и в конечном результате мы получаем слабощелочной раствор, содержащий порядка 10-25 г/л ионов алюминия (поскольку амфотерный гидроксид алюминия растворяется при рН больше 7,8 [31]), который поступает в промышленные стоки.

Наиболее близким по технической сущности является способ извлечения меди из слабокислых травильных растворов, содержащих высокие концентрации Fe(II) и Fe(III), в количествах, превышающих концентрацию меди в 1,5-7 раз, включающие цементацию меди на металлическом алюминии с последующим отделением осадка [32]. Способ заключается в том, что травильные растворы смешивают с соляной кислотой и металюминатным раствором до рН 4-4,4, обрабатывают полученный раствор металлическим алюминием в количестве 1-1,53 кг/кг восстановленной меди, после повторного введения металюминатного раствора и щелочи (или соляной кислоты) до рН 4-4,4 отфильтровывают металлическую медь. После чего обрабатывают маточник щелочью для осаждения гидроксидов алюминия и железа, затем добавляют соляную кислоту до рН 5-5,5 и через 2-6 часов отделяют осадок. Данный осадок промывают щелочью и водой. Для получения солей железа гидроксид растворяют в кислотах.

Данный способ сложен и многостадиен, поскольку направлен на извлечение солей железа (помимо выделения металлической меди). Восстановление меди в данном патенте происходит при значениях рН 4-4,4. Но исходя из справочных данных, при этих значениях рН уже происходит выпадение гидроксида алюминия (при начальной концентрации ионов алюминия 1 М выпадение Al(ОН)3 при рН=3,3, [31]), а выпадение гидроксидов алюминия в процессе реакции восстановления меди может затруднить отделение порошковой металлической меди и повлиять на ее чистоту.

Задачей изобретения является разработка простой методики выделения металлической меди из кислых многокомпонентных дренажных растворов горнорудных предприятий с попутной очисткой раствора от токсичных металлов (Be, Cd, Co, Cr, Fe, Mn, Ni, Pb, Zn).

Технический результат заключается в очистке дренажных вод от элементов разных классов опасности до значений, близких к предельно-допустимым концентрациям для водных объектов хозяйственно-питьевого и культурно-бытового водопользования (ПДКв), нейтрализации рН раствора до уровня, характерного для естественных водоемов, и получении металлической меди чистотой более 99%.

Технический результат достигается тем, что очистка кислых многокомпонентных дренажных растворов горнорудных предприятий осуществляется в два этапа. При этом в разработанной авторами методике, на первом этапе восстановление (цементация) меди на отходах алюминия проходит при величинах рН 3,5-3,9 с последующим отделением осадка меди. При меньших значениях рН (1-2) увеличится расход алюминиевой стружки на восстановление протонов, что влечет за собой увеличение количества выделяющегося водорода и создает риск взрывоопасности. При больших значениях рН начинается выпадение гидроксида алюминия в осадок, что мешает отделению меди. На втором этапе раствор нейтрализуется водным аммиаком до рН 7,0-7,5, что приводит к осаждению гидроксидов алюминия и доочистке (посредством поверхностной сорбции) раствора от других токсичных металлов.

Способ очистки кислых многокомпонентных дренажных растворов от меди и сопутствующих ионов токсичных металлов заключается в следующем.

На первом этапе исходный раствор анализируют на значение рН и концентрацию меди. При рН>4 раствор подкисляют концентрированной серной кислотой, желательно до значений рН 3.0-3.5. Далее в раствор при комнатной температуре (20-25°С) вводят отходы алюминия: дюралюминиевые стружки или алюминиевую фольгу при соотношении массы алюминия к массе меди в растворе, равном 0.8-1:1. Поскольку помимо образования меди в растворе происходит восстановление протонов и реакции проходят с выделением тепла, стружки загружают порциями во избежание перегрева раствора и накопления взрывоопасного водорода. После взаимодействия в течение нескольких часов алюминий переходит в раствор, дренаж обесцвечивается, а медь в виде металлического порошка осаждается на дно. Порошковую медь удаляют из раствора фильтрованием. Чистота полученной Сu зависит от ионного состава сточных вод. Экспериментально установлено, что при рН 3.5-3.9 и Eh=500 мВ алюминий из возможного ряда присутствующих элементов (Mn, Cr, Zn, Fe, Cd, Co, Ni, Pb, H2, Cu) восстанавливает только медь, водород и свинец. Таким образом, для селективного получения меди данным методом мешающее воздействие оказывает только присутствие в растворе свинца.

На следующем этапе к полученному раствору добавляют водный аммиак, доводя величину водородного показателя до 7.0-7.5 единиц, при таких значениях весь растворенный алюминий осаждается в форме гидроксида. Перемешивание раствора обеспечивает более быструю флокуляцию, при этом другие элементы, присутствующие в растворе, соосаждаются вместе с флокулами. Гидроксиды алюминия отделяют от раствора фильтрованием или декантацией после отстаивания смеси.

Предложенный способ очистки дренажного раствора добавлением металлического алюминия с дальнейшей нейтрализацией дает возможность в значительной степени снизить концентрации ряда токсичных элементов разных классов опасности в кислых дренажных стоках и поднять уровень значений рН до значений, характерных для естественных водоемов (рН 6.5-8.5). Остаточное содержание меди в очищенном растворе составляет порядка 1 мг/л. Предложенный способ прост в осуществлении и не требует специального оборудования.

Примеры конкретного выполнения способа.

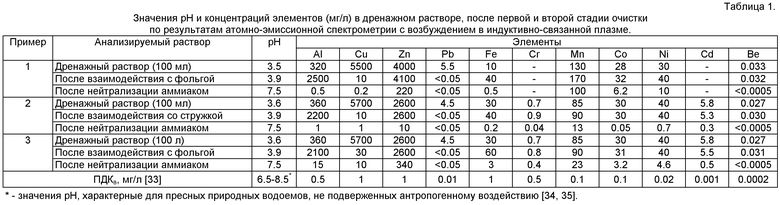

Пример 1. В стеклянный стакан объемом 200 мл наливают 100 мл отфильтрованного от сора (фильтр «Белая лента») кислого (рН=3.5) дренажного раствора, содержащего широкий ряд токсичных металлов (Be, Co, Fe, Mn, Ni, Pb) и значительные концентрации сульфат-иона (15 г/л), меди (5.5 г/л) и цинка (4 г/л). В раствор опускают 0.5 г алюминиевой фольги марки ФГ толщиной 0.2 мм. Реакция проходит с нагревом раствора и выделением водорода. Через сутки проведения эксперимента ярко-голубой раствор обесцвечивается, значения рН повышаются до 3.9 ед., а фольга растворяется. На дне стакана выпадает в осадок порошковая медь. После взаимодействия с алюминиевой фольгой в растворе остается 10 мг/л Cu (в 550 раз ниже начальной концентрации) и <0.05 мг/л Pb (более чем в 100 раз ниже исходной концентрации, близко к ПДК), концентрация Al возрастает до 2.5 г/л, содержания других металлов (Zn, Fe, Mn, Co, Ni) остаются на том же уровне (табл.1). Наиболее эффективное извлечение из раствора Cu и Pb объясняется тем, что медь и свинец обладают наибольшей разницей потенциалов с алюминием в электрохимическом ряду активности металлов, потому они первые среди остальных металлов восстановились до металлической формы. Остатки фольги извлекают. Благодаря тому, что гидроксиды алюминия начинают выпадать при рН>4, порошковую медь беспрепятственно отделяют от раствора фильтрованием (фильтр «Белая лента»).

На втором этапе эксперимента полученный раствор нейтрализуют 25% раствором водного аммиака NН4OНчда до рН~7.5. После нейтрализации фильтрата выпадают белые хлопья гидроксидов алюминия (III). Концентрация Al в растворе снижается до уровня ПДКв (0.5 мг/л, табл.1). Благодаря соосаждению на гидроксидах алюминия концентрация Be стала сравнима с ПДК; содержания Fe, Cu - ниже ПДК. В растворе осталось (в % от исходных концентраций) 5% Zn, 20% Со, 60% Ni, 77% Mn. Гидроксиды алюминия отделяются от раствора фильтрованием (фильтр «Белая лента»).

Пример 2. В стеклянный стакан объемом 200 мл наливают 100 мл отфильтрованного от сора кислого (рН=3.6) дренажного раствора, содержащего Be, Co, Cd, Cr, Fe, Mn, Ni, Pb в концентрациях, превышающих ПДКВ, а также значительные концентрации сульфат-иона (15 г/л), меди (5.7 г/л) и цинка (2.6 г/л). В раствор опускают 0.5 г дюралюминиевой стружки (отходы обработки алюминиевых изделий). Реакция проходит с нагревом раствора и выделением водорода. Через сутки проведения эксперимента ярко-голубой дренажный раствор обесцвечивается, значения рН раствора повышаются до 3.9 ед., а стружка растворяется. На дне стакана выпадает в осадок порошковая медь. После взаимодействия с дюралюминиевой стружкой в растворе остается 10 мг/л Cu (в 570 раз ниже начальной концентрации), <0.05 мг/л Pb (в 100 раз ниже исходной концентрации, близко к ПДК), концентрация Al возрастает до 2.3 г/л, содержания Mn, Cr, Zn, Fe, Cd, Со, Ni остаются на том же уровне (табл.1). Остатки стружки извлекают. Порошковую медь отделяют от раствора фильтрованием (фильтр «Белая лента»).

На втором этапе эксперимента полученный раствор нейтрализуют 25% раствором водного аммиака NН4OНчда до рН~7.5. После нейтрализации фильтрата выпадают белые хлопья гидроксидов алюминия (III). Концентрация Al в растворе снижается до уровня, близкого к ПДК (1 мг/л, табл.1). Благодаря соосаждению на гидроксидах алюминия количество Be становится сравнимо с ПДК; содержания Со, Cr, Cu, Fe - ниже ПДК. В растворе остается (в % от исходных концентраций) 2% Ni, 5% Cd, 5% Zn, 15% Mn (табл.1). Гидроксиды отделяются от раствора фильтрованием (фильтр «Белая лента»).

Пример 3. В полиэтиленовую бочку емкостью 120 л наливают 100 л предварительно отфильтрованного (через акриловую ткань для удаления сора) кислого раствора с рН 3.6, содержащего Be, Co, Cd, Cr, Fe, Mn, Ni, Pb в концентрациях, превышающих ПДКв, а также значительные концентрации сульфат-иона (15 г/л), меди (5.7 г/л) и цинка (2.6 г/л). В раствор опускают 500 г алюминиевой фольги марки ФГ толщиной 0.2 мм. Реакция проходит бурно с нагревом раствора и выделением водорода. Через 2 часа проведения эксперимента ярко-голубой дренажный раствор обесцвечивается, значения рН раствора повышаются до 3.9 ед., а фольга растворяется. Выпадает в осадок порошковая медь. После взаимодействия с фольгой в растворе остается 30 мг/л Cu (в 200 раз ниже начальной концентрации), <0.05 мг/л Pb (в 100 раз ниже исходной концентрации, близко к ПДК), концентрация Al возрастает до 2.1 г/л, содержания других металлов (Mn, Cr, Zn, Fe, Cd, Со, Ni) остаются на том же уровне (табл.1). Остатки фольги извлекают из бочки. Порошковую медь сливают со дна бочки вместе с частью раствора.

На втором этапе эксперимента полученный раствор нейтрализуют 25% раствором водного аммиака NН4OНтехн до рН~7.5 (примерное соотношение 1:100). При нейтрализации фильтрата выпадают белые хлопья гидроксидов алюминия (III), для улучшения флокуляции раствор перемешивается. Концентрация Al в растворе снижается до 15 мг/л (табл.1). Раствор оставляется на 2 часа. Благодаря соосаждению на гидроксидах алюминия количество Be, Cr, Cu, Fe падает до уровня, сопоставимого с ПДК. В растворе остается (в % от исходных концентраций) 8% Cd, 10% Со, 12% Ni, 13% Zn, 24% Mn (табл.1). Раствор отделяют от гидроксидов декантацией.

Выход меди в приведенных примерах - более 99,8%.

Список использованных источников

1. Ludwig G., Simon J. Очистка промышленных сточных вод от тяжелых металлов с помощью фильтров с гранулированным сорбентом на основе торфа. // Geol Jahrb, 1983, N 6а, р.365.

2. Патент RU 2191750, МПК: C02F 1/62; C02F 1/66; C02F 103/16, опубл. 27.10.2002.

3. Hammarstrom Jane M., Philip L. Sibrell and Harvey E. Belkin Characterization of limestone reacted with acid-mine drainage in a pulsed limestone bed treatment system at the Friendship Hill National Historical Site, Pennsylvania, USA // Applied Geochemistry. - 2003. V.18. - I.11. - P.1705-1721.

4. Schlegel M.L., Manceau A., Charlet L., Chateigner D., Hazemann J.I. Sorption of metal ions on clay minerals. III. Nucleation and epitaxial growth of Zn phyllosilicate on the edges of hectorite // Geochim. Cosmochim. Acta. 2001. V.65. P.4155-4170.

5. Ibarra J., Moliner R. Удаление ионов тяжелых металлов из сточных вод с помощью сульфированного бурого угля. // Fuel, 1984, 63, N 3, p.377.

6. A.c. SU 1696399, МПК: C02F 1/28; C02F 1/62, опубл. 07.12.1991.

7. A.с. SU 1495307, МПК: C02F 1/62; C02F 1/64, опубл. 23.07.1989.

8. Vengris Т., Binkiene R., Sveikauskaite A. Nickel, copper and zinc removal from waste water by modified clay sorbent. // Applied Clay Science, 2001. V.18, 183-190.

9. Максимович Н.Г., Сергеев В.И., Шимко Т.Г. Комплексный экран для защиты подземных вод в районе размещения шламов газоочистки // Экология и промышленность России, 2006, N 12. - C.4-7.

10. А.с. SU 1766850, МПК: C02F 1/62; C02F 101/20, опубл. 07.10.1992.

11. A.c. SU 1792923, МПК: C02F 1/58; C02F 101/10, опубл. 07.02.1992.

12. Патент RU 2085518, МПК: B01D 61/02; C02F 1/44, опубл. 27.07.1997.

13. Патент RU 2177908, МПК: C01F 7/00; C01F 7/60, опубл. 10.01.2002.

14. Патент JP 60-034796 (A), МПК: C02F 3/12; C02F 3/30, опубл. 22.02.1985.

15. Фишман Г.И., Литник А.А. Водоснабжение и очистка сточных вод предприятий химических волокон. - М.: Химия, 1971, 160 с.

16. Патент WO 91/16269, МПК: С01В 17/06; C02F 3/06, опубл. 10.1991.

17. Патент RU 2178391, МПК: C02F 3/28, C02F 3/30, опубл. 20.01.2002.

18. Патент RU 2089638, МПК: С22В 15/00; С22В 15/00, опубл. 10.09.1997.

19. A.c. SU 1288164, МПК: C02F 1/62; C02F 1/64, опубл. 07.02.1987.

20. A.c. SU 1161479, МПК: C02F 1/62; C02F 101/20, опубл. 15.06.1985.

21. A.c. SU 1244104, МПК: C02F 1/62; C02F 101/20, опубл. 15.07.1986.

22. Патент RU 2052324, МПК: B22F 9/24, опубл. 20.01.1996.

23. A.c. SU 887473, МПК: C02F 1/58; C02F 101/20, опубл. 07.12.1987.

24. Патент RU 2011639, МПК: C02F 1/461; C02F 1/74, опубл. 30.04.1994.

25. Патент RU 2074123, МПК: C02F 1/463; C02F 101/22, опубл. 27.09.1997.

26. 3арецкий С.А, Сучков В.Н. Электрохимическая технология неорганических веществ и химических источников тока. - М.: Высш. школа, 1980, 423 с.

27. A.c. SU 1838249, МПК: C02F 1/62; C02F 101/20. опубл. 30.08.1993.

28. Патент RU 2051124, МПК: C02F 1/42; C02F 1/52, опубл. 27.12.1995.

29. Патент RU 2042643, МПК: C02F 1/58; C02F 101/10, опубл. 27.08.1995.

30. А.с. SU 1650742, МПК: С22В 15/00, опубл. 23.05.1991.

31. Лурье Ю.Ю. Справочник по аналитической химии. - М.: Химия, 1971, 443 с.

32. А.с. SU 685721, МПК: C23G 1/36, опубл. 15.09.1979.

33. ГН 2.1.5.1315-03. Предельно допустимые концентрации (ПДК) химических веществ в воде водных объектов хозяйственно-питьевого и культурно-бытового водопользования.

34. Руководство по химическому анализу поверхностных вод суши. / Под ред. А.Д.Семенова. - Л.: Гидрометеоиздат, 1977.

35. Дривер Дж. Геохимия природных вод. - М.: Мир, 1985. 12

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2011 |

|

RU2497759C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2404134C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ЖЕЛЕЗА, МАРГАНЦА И СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447922C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТИОЦИАНАТОВ | 2008 |

|

RU2389695C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ МЫШЬЯКА | 2010 |

|

RU2441846C1 |

| СПОСОБ ОБРАБОТКИ АЛМАЗА | 2010 |

|

RU2451774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА NaА ИЛИ NaХ (ВАРИАНТЫ) | 2011 |

|

RU2452688C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ КРЕМНЕЗЕМА | 2010 |

|

RU2426692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2012 |

|

RU2490219C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТИОЦИАНАТОВ | 2014 |

|

RU2579450C1 |

Изобретение может быть использовано в горнорудной промышленности для очистки высокоминерализованных кислых дренажных стоков. Способ включает поэтапное восстановление меди на металлическом алюминии с отделением образовавшегося осадка меди и нейтрализацию полученного раствора щелочью с отделением гидроксидов металлов. Восстановление меди осуществляют при рН 3,5-3,9, а нейтрализацию полученного раствора ведут водным раствором аммиака при рН 7,0-7,5. Изобретение обеспечивает очистку дренажных вод от загрязнений разных классов опасности до значений, близких к предельно-допустимым концентрациям для водных объектов хозяйственно-питьевого и культурно-бытового водопользования, и получение металлической меди чистотой более 99%. Способ прост в осуществлении и не требует специального оборудования. 1 табл., 3 пр.

Способ очистки кислых многокомпонентных дренажных растворов от меди и сопутствующих ионов токсичных металлов, заключающийся в поэтапном восстановлении меди на металлическом алюминии с отделением образовавшегося осадка меди и нейтрализации полученного раствора щелочью с отделением гидрооксидов металлов, отличающийся тем, что восстановление меди осуществляют при рН 3,5-3,9, а нейтрализацию полученного раствора - водным раствором аммиака при рН 7,0-7,5.

| СПОСОБ ОЧИСТКИ КИСЛЫХ И ЩЕЛОЧНЫХ СТОЧНЫХ ВОД ОТ МЕДИ | 1991 |

|

RU2042643C1 |

| Способ выделения меди из отработанных травильных растворов | 1989 |

|

SU1650742A1 |

| Способ выделения меди | 1975 |

|

SU685721A1 |

| ЛУРЬЕ Ю.Ю | |||

| Справочник по аналитической химии | |||

| - М.: Химия, 1989, с.297 | |||

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ОТ СОЕДИНЕНИЙ МЕДИ | 1991 |

|

RU2051124C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ | 2000 |

|

RU2191750C2 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057080C1 |

| US 4950326 A, 21.08.1990 | |||

| US 5092563 A, 03.03.1992 | |||

| РЯБЧИКОВ Б.Е | |||

| Современные методы подготовки воды для промышленного | |||

Авторы

Даты

2012-10-27—Публикация

2010-12-27—Подача