ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к порошковой металлической композиции. В частности, изобретение имеет отношение к порошковой металлической композиции, содержащей в своем составе смазочный материал и/или связующее вещество, содержащие, по меньшей мере, один вторичный амид. Изобретение также имеет отношение к способу приготовления заготовки, к способу приготовления связанной порошковой композиции на основе железа и к применению смазочного материала и/или связующего вещества.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Металлические порошки используются в промышленности для производства металлических изделий путем прессования металлического порошка в матрице при высоком давлении, извлечения прессовки и затем, необязательно, спекания изделия. В большинстве применений порошковой металлургии (PM) смазочный материал включается в порошок для того, чтобы обеспечить надлежащее скольжение между частицами порошка в процессе прессования и между матрицей и прессовкой в процессе ее извлечения из матрицы. Смазка, полученная путем включения смазочного материала в металлический порошок, относится к внутренней смазке, в отличие от внешней смазки, которая достигается применением смазочного материала к стенкам матрицы, в которой прессуется порошок. Недостаточное смазывание в процессе извлечения приводит к избыточному трению между прессовкой и матрицей, что в свою очередь приводит к высоким усилиям выталкивания и повреждениям поверхностей матрицы и изделия.

Внутренняя смазка осуществляется с использованием специальных смазочных материалов. Обычно эти смазочные материалы в виде порошка смешиваются с железным порошком или порошком на основе железа. Некоторые смазочные материалы могут быть использованы для вызывания присадок, таких как, например, легирующие элементы, с частицами железа или частицами на основе железа. В этих случаях смазочные материалы, таким образом, работают как связующие агенты и понижают или полностью устраняют сегрегацию присадок в процессе перевозки и обработки.

Традиционно используемыми для применений PM смазочными материалами являются «металлические» мыла, такие как стеарат лития и цинка. Недостаток смазочного материала такого типа состоит в том, что оксиды металлов в смазочном материале загрязняют внутренние части печи для спекания в результате высвобождения в процессе спекания металлов из смазочного материала; другая проблема состоит в том, что после спекания на поверхности изделия могут формироваться дефекты (пятна). Другой традиционно используемый смазочный материал - это этилен-бис-стеарамид (EBS). Дефекты на поверхности изделия могут образовываться после спекания, когда используется и этот смазочный материал, но в меньшей степени по сравнению с использованием, например, стеарата цинка. Так как смазочный материал сильно влияет на свойства/качество прессования и спекания металлического порошка, оптимизация количества, состава и структуры используемого смазочного материала актуальна для получения высоких, равномерных плотностей и хорошего качества поверхности изготовленных деталей.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание новой порошковой металлической композиции, содержащей смазочный материал и/или связующее вещество, которые уменьшают или устраняют проблемы, связанные с высокими усилиями выталкивания и дефектными поверхностями спеченных деталей.

Также целями изобретения являются разработка метода приготовления прессованных изделий и спеченных или термически обработанных деталей, метода приготовления соединенной порошковой металлической композиции и использование смазочного материала и/или связующего вещества.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Эти цели достигаются посредством порошковой металлической композиции, содержащей порошок на основе железа и смазочный материал и/или связующее вещество, содержащие, по меньшей мере, один вторичный амид. Изобретение также имеет отношение к способу изготовления заготовки путем прессования вышеупомянутой композиции.

Способ получения связанной порошковой металлической композиции включает смешение порошка на основе железа с, по меньшей мере, одним вторичным амидом и нагревание смеси до температуры выше точки плавления, по меньшей мере, одного вторичного амида.

Кроме того, изобретение относится к применению, по меньшей мере, одного вторичного амида в качестве смазочного и/или связующего агента для порошков на основе железа и к его использованию для смазки стенки матрицы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Смазочный материал и/или связующее вещество в порошковой металлической композиции в соответствии с изобретением представляет собой, по меньшей мере, один вторичный амид, который может быть определен в соответствии с общей формулой:

R1-NH-CO-R2

где R1 и R2- группы, которые могут быть одинаковыми или разными, линейными или разветвленными, насыщенными или ненасыщенными алифатическими углеводородными группами.

Предпочтительно R1 и R2 независимо включают от 10 до 24 атомов углерода.

Предпочтительно R1 и R2 выбираются из группы, состоящей из алкилов и алкенилов.

Выбранными алкильными группами могут быть децил, ундецил, додецил, тридецил, тетрадецил, пентадецил, гексадецил, гептадецил, октадецил, нонадецил, эйкозил, генейкозил, докозил, трикозил, тетракозил.

Выбранными алкенильными группами могут быть деценил, ундеценил, додеценил, тридеценил, тетрадеценил, пентадеценил, гексадеценил, гептадеценил, октадеценил, нонадеценил, эйкозенил, генейкозенил, докозенил, трикозенил, тетракозенил.

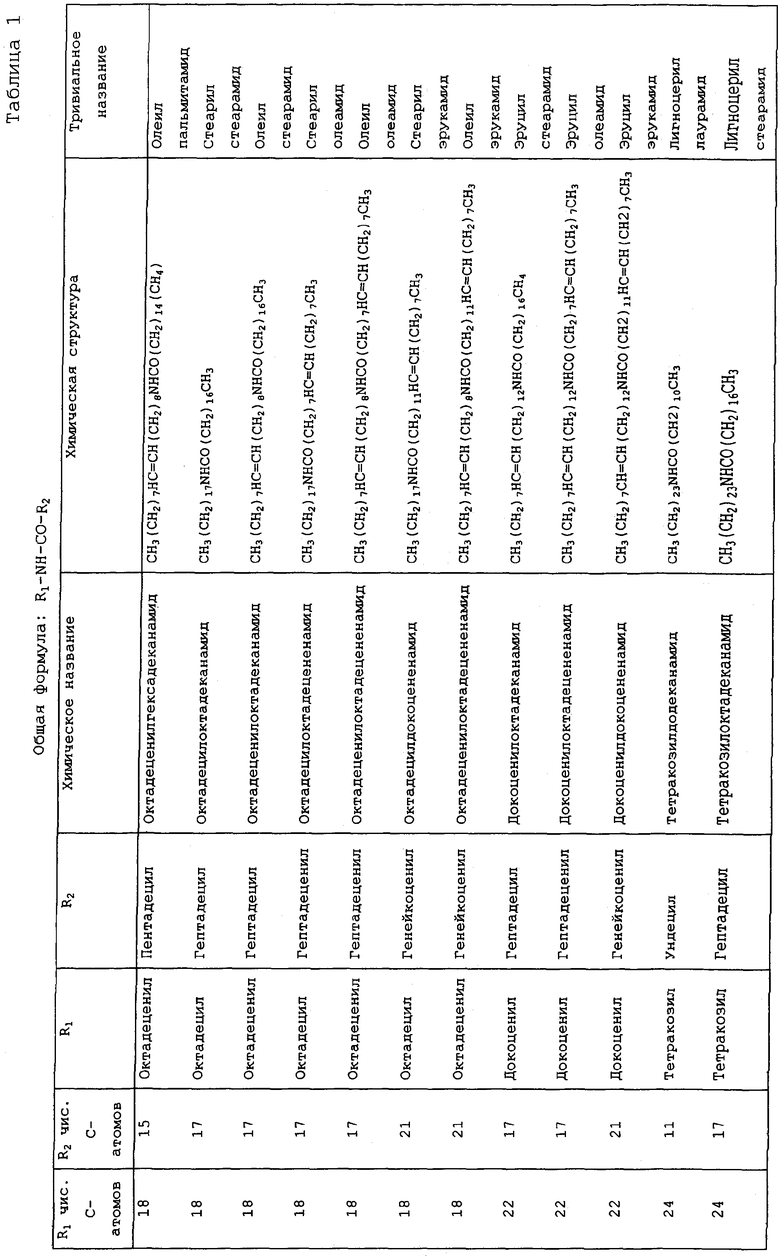

Примеры предпочтенных вторичных амидов показаны в таблице 1.

Количества вторичных амидов могут составлять 0,05-2,0 мас.% порошковой металлической композиции, предпочтительно 0,05-1,0 мас.%.

Один из вариантов осуществления изобретения касается порошковой металлической композиции, содержащей смазочный материал и/или связующее вещество, включающие, по меньшей мере, один первичный амид в совокупности с, по меньшей мере, одним вторичным амидом. По меньшей мере, один первичный амид предпочтительно является насыщенным или ненасыщенным амидом жирной кислоты, имеющим 12-24, предпочтительно 14-22 углеродных атома и наиболее предпочтительно 16-22 атома углерода.

Особенно предпочтительны из первичных амидов амиды стеариновой кислоты (stearamide), бегеновой кислоты (behenamide), эруковой кислоты (erucamide), пальмитиновой кислоты (palmitamid) и амид арахиновой кислоты (arachidamid).

Первичные и вторичные амиды, согласно изобретению, или коммерчески доступны, или могут быть синтезированы из коммерчески доступных материалов с использованием способов, хорошо известных из уровня техники.

Количество первичных и вторичных амидов может составлять в совокупности 0,05-2,0 мас.% порошковой металлической композиции, предпочтительно 0,05-1,0 мас.%.

Для варианта осуществления изобретения, включающего два типа амидов, количество, по меньшей мере, одного первичного амида может быть 0,05-1,0 мас.%, а количество, по меньшей мере, одного вторичного амида может быть 0,05-1,0 мас.%.

Такой смазочный материал и/или связующее вещество может добавляться к металлической композиции порошка в форме твердых частиц каждого амида. Средний размер частиц может варьироваться, но желательно, чтобы он был меньше 150 мкм.

В качестве альтернативы, смазочный материал и/или связующее вещество могут быть добавлены к металлической композиции порошка в виде расплавленной и затем затвердевшей смеси частиц амидов. Это может быть достигнуто путем смешения амидов в установленном количестве, далее смесь расплавляют, охлаждают и затем перемалывают в смазочный порошок.

По меньшей мере, один вторичный амид, согласно изобретению, может использоваться в качестве связующего для получения связанной смеси, в которой с порошком на основе железа соединены возможные легирующие элементы и, по меньшей мере, один вторичный амид. Это может достигаться путем смешения порошка на основе железа с, по меньшей мере, одним вторичным амидом, согласно изобретению, и нагреванием смеси до температуры выше точки плавления, по меньшей мере, одного вторичного амида. В вышеуказанную смесь может быть далее вмешан, по меньшей мере, один первичный амид, причем температура нагрева смеси может быть ниже, чем точка плавления этого первичного амида.

Кроме смазочного материала и/или связующего вещества, описанного выше, порошковая металлическая композиция, соответствующая изобретению, может, при желании, содержать другие смазочные материалы, такие как стеарат цинка, стеарат лития, EBS и т.д.

Чтобы достигнуть связывания порошковой металлической композиции, соответствующей изобретению, в качестве других типов соединяющих систем могут использоваться алкиды, смолы эфиров целлюлозы, смолы гидроксиалкилцеллюлозы, имеющие 1-4 атомов углерода в алкильной группе, или термопластичные фенольные смолы.

Использованное в описании и прилагающейся формуле изобретения выражение - порошок «на основе железа» - означает, что порошок в основном состоит из чистого железа, железного порошка, легированного другими элементами, улучшающими прочность, упрочняющие свойства, электромагнитные свойства или другие желаемые свойства конечных изделий, и частиц железа, смешанных с частицами таких легирующих элементов (диффузионно отожженная смесь или чисто механическая смесь). Примеры легирующих элементов: медь, молибден, хром, марганец, фосфор, углерод в виде графита, никель, кремний, бор, ванадий, титан, алюминий, кобальт и вольфрам; легирующие элементы используются либо отдельно, либо в комбинации, например, в виде соединений (Fe3P и FeMo).

Для приготовления магнитомягких деталей могут быть использованы порошки на основе железа, которые для этого приложения могут быть электрически изолированными. Электрическая изоляция частиц порошка может быть создана из неорганического материала. Наиболее подходящий для вышеуказанной цели тип изоляции описан в патенте Соединенных Штатов Америки 6348265, который относится к частицам основного порошка, состоящего из особо чистого железа, имеющего кислород- и фосфорсодержащий изолирующий барьер. Частицы изолированного порошка доступны как Somaloy™ 500 и 550, Hoganas AB, Швеция.

Кроме порошка на основе железа и смазочного материала и/или связующего вещества порошковая металлическая композиция, соответствующая изобретению, может содержать одну или более добавок, выбранных из группы, состоящей из вспомогательных веществ и твердых фаз.

Используемые в порошковой металлической композиции вспомогательные вещества могут состоять из талька, форстерита, сульфида марганца, серы, дисульфида молибдена, нитрида бора, теллура, селена, дифторида бария и дифторида кальция, которые используются либо по отдельности, либо в комбинации.

Твердые фазы, используемые в металлической композиции порошка, могут состоять из карбидов вольфрама, ванадия, молибдена, хрома, Al2O3, B4C и различных керамических материалов.

Изобретение также относится к способу изготовления заготовки, включающему: прессование порошковой металлической композиции в спрессованную деталь, согласно изобретению, где композиция включает порошок на основе железа и смазочный материал и/или связующее вещество, содержащие, по меньшей мере, один вторичный амид с общей формулой R1-NH-CO-R2, где R1 и R2 - одинаковые или разные, линейные или разветвленные, насыщенные или ненасыщенные алифатические углеводородные группы. Спрессованная деталь может быть спечена или подвергнута термической обработке.

С помощью стандартной техники порошок на основе железа, смазочный материал и/или связующее вещество и необязательные добавки могут быть смешаны в практически гомогенную композицию порошка до стадии прессования.

До стадии прессования порошковая металлическая композиция и/или матрица могут быть предварительно прогреты.

Изобретение также относится к использованию, по меньшей мере, одного вторичного амида, который определен, как указано выше, как смазочный и/или связующий агент для железного порошка или порошка на основе железа.

Также вариант осуществления изобретения относится к использованию, по меньшей мере, одного вторичного амида, который определен, как указано выше, как смазочный материал для стенки матрицы.

Подробное описание чертежа

Чертеж иллюстрирует образование дефектов на поверхности детали после спекания в зависимости от использования различных смазочных материалов.

1a) Этилен бисстерамид (EBS).

1b) Олеил пальмитамид (вторичный амид согласно изобретению).

Изобретение будет теперь далее описано со следующими многочисленными примерами.

Примеры

В следующих примерах были использованы смазочные материалы, имеющие формулы, приведенные в таблице 2 (ниже).

Пример 1

Этот пример показывает смазочные свойства различных вторичных амидов и различных комбинаций вторичных и первичных амидов, которые добавляются в виде порошка в смеси порошков на основе железа.

Основной порошок ASC 100,29 (доступный из Hogans AB, Швеция) смешивался с 0,5 мас.% графита (uf-4 из Kropfmuhl) и 0,8 мас.% смазочных материалов (из таблиц 3 и 4) в миксере Lödige в течение 2 минут. Этилен бисстерамид (EBS, доступный как Lincowax TM, Clariant, Германия) использовался как образец сравнения. Смазочные материалы имели размеры частиц менее чем 150 мкм. Композиции, содержащие и вторичный амид, и первичный амид, включали 50% каждого амида (0,8 мас.% всей композиции).

Для того чтобы измерить смазочные свойства исследуемых амидов, были спрессованы кольца с внутренним диаметром 45 мм, внешним диаметром 55 мм и высотой 10 мм при температуре окружающей среды и трех разных давлениях прессования (400, 600 и 800 МПа). В процессе извлечения спрессованных деталей записывалось усилие выталкивания. После извлечения была измерена плотность неспеченных деталей, была вычислена полная энергия выталкивания, необходимая для извлечения образцов из матрицы, отнесенная к площади окружающей поверхности.

Полученные энергии выталкивания и плотности приведены в таблицах 3 и 4. Когда использовалась порошковая металлическая композиция, соответствующая изобретению, были достигнуты меньшие энергии выталкивания по сравнению с энергиями выталкивания при использовании образца сравнения - композиции, содержащей EBS.

(Обр.ср.)

(Обр.ср.)

Пример 2

Основной порошок ASC 100,29 был смешан с 2 мас.% меди (-100 мкм), 0,8 мас.% графита и 0,8 мас.% смазочного материала (a) EBS или b) олеил пальмитамид) в миксере Lödige в течение 2 минут. Смазочный материал имел размер частиц менее чем 150 мкм. Для того чтобы измерить образование дефектов на изделиях после спекания, были спрессованы при температуре окружающей среды цилиндрические изделия с диаметром 64 мм и высотой 32 мм до плотности неспеченного материала 7,1 г/см3. Вес одного такого цилиндра составлял 700 г. Изделия спекались в атмосфере, содержащей 90/10 N2/H2, при 1120°С в течение 15 минут.

Фотографии полученных изделий показаны на чертеже a) этилен бисстерамид (EBS) и b) олеил пальмитамид. Как показано на чертеже, полученная деталь а) имеет дефекты поверхности в отличие от детали b), полученной из композиции порошка, соответствующей настоящему изобретению, которая не имеет таких дефектов.

Пример 3

Этот пример показывает смазочные свойства различных комбинаций вторичных и первичных амидов, которые были расплавлены вместе, охлаждены и перемолоты до процедуры смешения со смесями порошка на основе железа.

Комбинации смазочных материалов были приготовлены в соответствии со следующим методом: были расплавлены вместе при 80-110°С и затем охлаждены смешанные смазочные материалы, 50% первичного и 50% вторичного амида, после этого материалы были перемолоты до среднего размера частиц менее 150 мкм.

Основной порошок ASC 100,29 был смешан с 0,5 мас.% графита и 0,8 мас.% комбинации смазочных материалов (смотри таблицу 5) в миксере Lödige в течение 2 минут. Чтобы измерить смазочные свойства, были спрессованы кольца с внутренним диаметром 45 мм, внешним диаметром 55 мм и высотой 10 мм при трех разных давлениях прессования 400, 600 и 800 МПа, при температуре окружающей среды. Полученные энергии выталкивания и плотности приведены в таблице 5.

(Обр.ср.)

Сравнивая результаты испытаний (таблица 5), можно видеть, что образцы, приготовленные из порошковой металлической композиции, соответствующей изобретению, демонстрируют меньшие энергии выталкивания по сравнению с образцами, приготовленными из известного смазочного материала EBS.

Пример 4

Этот пример демонстрирует смазочные и связующие свойства различных сочетаний амидов в порошковой металлической композиции.

Частицы смазочного материала имели размер меньше чем 150 мкм. Основной порошок ASC 100,29 был смешан с 2 мас.% Cu-100, 0,8 мас.% графита и 0,8 мас.% комбинации смазочный материал/связующее вещество (из таблицы 6) в миксере Lödige в течение 2 минут. Смесь с EBS была сохранена в качестве образца сравнения, в то время как смеси, содержащие амиды, были нагреты до температуры выше точки плавления вторичного амида, но ниже точки плавления первичного амида в процессе перемешивания в другом миксере, далее охлаждались для того, чтобы достигнуть соединения присадок с порошком железа. В этой смеси вторичный амид будет, таким образом, выступать в качестве связующего вещества, а первичный амид будет выступать в качестве смазочного материала. Температуры плавления амидов приведены в таблице 7.

Далее были измерены энергии выталкивания для колец, имеющих внешний диаметр 55 мм, внутренний диаметр 45 мм и высоту 10 мм, спрессованных при трех различных давлениях прессования 400, 600 и 800 МПа при температуре окружающей среды. Полученные энергии выталкивания и плотности неспеченного материала приведены в таблице 8.

амиды и образец)

(Обр.ср.)

Образцы, полученные с помощью смазочного материала/связующего вещества, соответствующих изобретению, демонстрируют меньшие усилия выталкивания по сравнению с образцами, полученными с использованием в качестве смазочного материала образца сравнения, т.е. EBS. Использование композиции порошка, содержащей смазочный материал/связующее вещество по настоящему изобретению, позволило получить уплотненные спеченные детали (спеченные в 90/10 N2/H2 при 1120°С в течение 30 мин) с отличным качеством поверхности, т.е. практически без царапин и без образования пятен дефектов областей.

Пример 5

Были смешаны крупный магнитомягкий порошок на основе железа, в котором частицы окружены неорганическим изолирующим слоем, и вторичный амид в качестве смазочного материала (таблица 9). В качестве смазочных материалов - образцов сравнения использовались известные соединения - стеарат цинка и EBS. Распределение размера частиц использованного порошка на основе железа приведено в таблице 10.

Полученные смеси были перенесены в матрицу и спрессованы в цилиндрические образцы для испытаний (50 г), имеющие диаметр 25 мм, при движении пресса по одной оси и давлении прессования 1100 МПа. Использованный материал матрицы был обычной инструментальной сталью. Усилие выталкивания в процессе извлечения спрессованных образцов записывалось. Была вычислена полная энергия выталкивания, необходимая для извлечения образцов из матрицы, отнесенная к площади окружающей поверхности.

Результаты измерений, такие как энергии выталкивания, плотности неспеченного материала и качество поверхностей неспеченных деталей, приведены в таблице 9. Использование порошковой металлической композиции, соответствующей изобретению, привело к тому, что были получены спрессованные образцы с отличным качеством поверхности и меньшими энергиями выталкивания по сравнению с известными композициями, взятыми в качестве образцов сравнения.

Изобретение относится к порошковой металлургии, в частности к порошковой металлической композиции на основе железа. Композиция содержит порошок на основе железа и смазочный материал и/или связующее вещество, содержащие по меньшей мере один вторичный амид с общей формулой R1-NH-CO-R2, где R1 и R2 - одинаковые или разные, линейные или разветвленные, насыщенные или ненасыщенные алифатические углеводородные группы. Добавка, содержащая по меньшей мере один вторичный амид, может использоваться в качестве смазочного и/или связующего компонента для порошков на основе железа, а также в качестве смазки для стенки матрицы. Использование композиции позволяет снизить усилие выталкивания прессованных деталей и уменьшить дефекты поверхности после спекания. 5 н. и 15 з.п. ф-лы, 1 ил., 10 табл.

1. Порошковая металлическая композиция, содержащая порошок на основе железа и смазочное и/или связующее вещество, содержащее по меньшей мере один вторичный амид с формулой R1-NH-CO-R2, отличающаяся тем, что во вторичном амиде R1 и R2 - одинаковые или разные, линейные или разветвленные, насыщенные или ненасыщенные алифатические углеводородные группы.

2. Композиция по п.1, в которой R1 и R2 независимо содержат от 10 до 24 атомов углерода.

3. Композиция по п.1 или 2, в которой R1 и R2 выбраны из группы, состоящей из алкилов и алкенилов.

4. Композиция по п.3, в которой алкильные группы выбираются из децил, ундецил, додецил, тридецил, тетрадецил, пентадецил, гексадецил, гептадецил, октадецил, нонадецил, эйкозил, генейкозил, докозил, трикозил, тетракозил.

5. Композиция по п.3, в которой алкенильные группы выбираются из деценил, ундеценил, додеценил, тридеценил, тетрадеценил, пентадеценил, гексадеценил, гептадеценил, октадеценил, нонадеценил, эйкозенил, генейкозенил, докозенил, трикозенил, тетракозенил.

6. Композиция по п.1, в которой вторичный амид выбирается из олеил пальмитамида, стеарил стеарамида, олеил стеарамида, стеарил стеарамида, олеил олеамида, стеарил эрукамида, эруцил стеарамида, эруцил олеамида, эруцил эрукамида, лигноцерил лаурамида, лигноцерил стеарамида.

7. Композиция по п.1, к тому же включающая по меньшей мере один первичный амид.

8. Композиция по п.7, в которой первичный амид представляет собой амид насыщенной или ненасыщенной жирной кислоты, содержащей 12-24 атомов углерода.

9. Композиция по п.7, в которой первичный амид выбран из группы, состоящей из пальмитамида, стеарамида, арахидамида, бегенамида и эрукамида.

10. Композиция по любому из пп.1-9, в которой смазочное вещество - сыпучий порошок.

11. Композиция по любому из пп.7-9, в которой смазочное вещество содержит расплавленную, а затем затвердевшую сыпучую смесь по меньшей мере одного вторичного амида и по меньшей мере одного первичного амида.

12. Композиция по любому из пп.1-9, в которой композиция - соединенная смесь.

13. Композиция по п.12, в которой по меньшей мере один вторичный амид используется в качестве связующего агента.

14. Композиция по любому из пп.1-9, в которой частицы на основе железа окружены неорганическим изолирующим слоем.

15. Способ получения заготовки, включающий прессование порошковой металлической композиции по любому из пп.1-9.

16. Способ по п.15, также включающий термообработку или стадию спекания.

17. Способ приготовления связанной порошковой композиции на основе железа, включающий смешивание порошка на основе железа с по меньшей мере одним вторичным амидом с получением композиции по любому из пп.1-9 и нагрев полученной смеси до температуры выше точки плавления по меньшей мере одного вторичного амида.

18. Способ по п.17, в котором композиция также содержит по меньшей мере один первичный амид, и в котором температура нагревания меньше, чем точка плавления первичного амида.

19. Применение добавки, содержащей по меньшей мере один вторичный амид с формулой R1-NH-CO-R2, где R1 и R2 - одинаковые или разные, линейные или разветвленные, насыщенные или ненасыщенные алифатические углеводородные группы, в качестве смазочного материала и/или связующего вещества для порошка на основе железа.

20. Применение добавки, содержащей по меньшей мере один вторичный амид с формулой R1-NH-CO-R2, где R1 и R2 - одинаковые или разные, линейные или разветвленные, насыщенные или ненасыщенные алифатические углеводородные группы, в качестве смазочного и/или связующего вещества для стенки матрицы.

Приоритет по пунктам:

17.09.2004 по пп.1-6, 10, 14 и 15;

12.01.2005 по пп.7-9, 11-13, 15, 19-20;

16.09.2005 по пп.17, 18.

| WO 9218275 А1, 29.10.1992 | |||

| Способ подготовки порошковой шихты твердых сплавов к прессованию | 1988 |

|

SU1547947A1 |

| Композиция для получения пресспорошков ферритов | 1978 |

|

SU728994A1 |

| Пластификатор для прессования порошков | 1977 |

|

SU627918A1 |

| WO 9743066 А1, 20.11.1997 | |||

| Уравновешивающее устройство для металлорежущих станков | 1976 |

|

SU589088A2 |

Авторы

Даты

2009-04-10—Публикация

2005-09-16—Подача