Предлагаемое изобретение относится к области контроля процессов синтеза наноструктурных пленок и может найти применение в промышленности для активного контроля параметров синтезируемых наноструктурных пленок и нанообъектов.

Известен способ получения наноструктурированных пленочных покрытий (см., например, патент №2371513, С23С 14/24, РФ), состоящий из нанесения наноструктурированного пленочного покрытия на подложку при температуре, меньшей 0,3 Тпл (Тпл температура плавления) материала подложки, включающий плазменное нанесение покрытий в вакууме при включении одного или нескольких генераторов, облучение слоя покрытия пучком высокоэнергетических ионов имплантера.

Недостатком данного способа является отсутствие возможности оперативного контроля структуры получаемой пленки.

Известно устройство нанесения нанопокрытий (см. например, патент РФ №2371379, В82В 3/00, С23С 14/34), состоящее из вакуумной камеры, держателя подложек, анода и катода, разделенных изолятором, источника питания.

Недостатком устройства является большой разброс параметров получаемых пленок в зависимости от размеров испаряемых частиц в плазме и отсутствие промежуточного технологического контроля параметров получаемой пленки.

Известен способ получения углеродного наноматериала, содержащего металл (см., например, патент РФ №2360036, С23С 26/00), заключающийся в том, что в вакууме на подложку из диэлектрического материала осаждают испаряемое в вакууме серебро и испаряемый в вакууме с помощью плазмы углеродный материал. Осаждение серебра осуществляют перед осаждением углеродного материала. Испарение углеродного материала, в качестве которого используют графит, осуществляют импульсным дуговым разрядом.

Недостатком данного способа является невозможность проведения контроля промежуточных стадий синтеза наноструктурной пленки.

Известно устройство контроля параметров пленочных покрытий и поверхностей в реальном времени (см., например, патент РФ №2194272, G01N 23/20), состоящее из вакуумной камеры, источника осаждения, заслонки, системы газонапуска, объекта контроля, подложкодержателя, электродвигателя, высокочастотного генератора, бериллиевых окон, источника рентгеновского излучения, системы формирования луча, системы регистрации, компьютера. Работа данного устройства заключается в облучении образца потоком рентгеновского излучения с двумя длинами волн и одновременной регистрации отраженного потока рентгеновского излучения на этих длинах волн. При этом по наблюдению осцилляции зеркально-отраженного луча определяют изменение толщины пленочного покрытия. Плотность и шероховатость пленки рассчитывается путем подгонки значений, полученных расчетным путем, из теоретических зависимостей к значениям экспериментальных зависимостей.

Недостатком данного устройства является отсутствие возможности производить контроль фазового состава и структуры пленочных покрытий в процессе их синтеза.

За прототип принят способ контроля параметров пленочного покрытия в процессе изменения толщины пленки на подложке (см., например, патент RU №2087861, G01В 15/00), заключающийся в том, что образец облучают потоком зондирующего рентгеновского излучения с определенной длиной волны под заданным углом скольжения и регистрируют отраженный сигнал, затем по числу осцилляции определяют толщину покрытия, а по их контрастности - микрошероховатость.

Недостатком способа-прототипа является то, что в нем невозможно контролировать фазовый состав и наноструктуру получаемого покрытия в процессе роста пленки.

За прототип принято устройство для контроля толщины покрытий в процессе нанесения их в вакууме (см., например, патент RU №2274676, С23С 14/54), содержащее контрольный образец, регулируемый источник питания, нагреватель контрольного образца, соединенный с выходом регулируемого источника питания, первичный измерительный преобразователь температуры контрольного образца, блок регистрации толщины покрытия и преобразователь величины толщины покрытия контрольного образца. Преобразователь содержит систему возбуждения колебаний, представляющую собой колебательную систему в виде камертона и связанную с блоком регистрации толщины покрытия.

Недостатком устройства-прототипа является то, что в нем возможно производить измерение только толщины напыляемой пленки и нет возможности измерять другие характеристики, такие как состав, структура получаемой пленки. Данное устройство не применимо для определения параметров образующейся структуры и фазового состава в процессе синтеза наноструктурной пленки.

Техническая задача изобретения - активный контроль параметров образующейся в технологическом процессе наноструктурной пленки для управления технологическим процессом ее синтеза с целью получения заданной структуры, фазового состава и толщины синтезируемой наноструктурной пленки.

Техническая задача достигается тем, что в способе синтеза наноструктурной пленки на изделии размещают в вакуумную камеру основное изделие и контрольный образец, нагревают основное изделие и контрольный образец, контролируют их температуру, проводят технологические операции по синтезу пленки на основной поверхности, измеряют толщину получаемой наноструктурной пленки, в вакуумную камеру дополнительно устанавливают в держателе несколько контрольных образцов на расстоянии от изделия, обеспечивающем равные технологические условия синтеза пленки на изделии и контрольных образцах, количество которых определяют предварительно в зависимости от продолжительности роста синтезируемой наноструктурной пленки, например, рассчитанной по математической модели процесса ее синтеза или полученной экспериментальным путем, начинают процесс синтеза наноструктурной пленки на поверхности основного изделия и на контрольных образцах, затем контрольные образцы поочередно извлекают с помощью шлюзового устройства из вакуумной камеры через заданные интервалы времени, которые определяют с помощью расчетов в зависимости от скорости роста и требуемой толщины пленки, интервалы времени проведения активного контроля определяют как сумму времени на проведение всех операций, таких как извлечение контрольного образца через шлюз, проведение исследования в электронном микроскопе наноструктурной пленки, сформировавшейся на контрольном образце, визуальной оценки толщины пленки, определение структуры и фазового состава синтезированной наноструктурной пленки, а также задание интервала времени задержки выемки очередного контрольного образца, задаваемое оператором, по результатам контроля внесение изменений в технологические режимы (температура нагрева поверхности основного изделия и контрольных образцов, давление и состав атмосферы в рабочем объеме вакуумной камере, изменение скорости напыления с помощью регулировки тока, проходящего через испарители и т.д.), далее извлекают второй, третий и т.д. контрольные образцы через заранее заданные интервалы времени, помещают контрольные образцы поочередно по одному в просвечивающий электронный микроскоп и определяют фазовый состав и структуру синтезируемой наноструктурной пленки на поверхности очередного контрольного образца, после каждого контроля, используя полученные результаты, вносят, если необходимо, изменения в технологические режимы или прекращают процесс синтеза, если на поверхности основного изделия получилась пленка заданной структуры, состава и толщины.

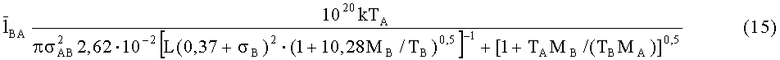

Техническая задача достигается также тем, что в устройстве для синтеза наноструктурных пленок на изделии, содержащем вакуумную камеру, резистивный испаритель металлов, камертон с закрепленными на его ветвях контрольными образцами, блок возбуждения колебаний, блок регистрации толщины покрытия, регулируемый источник питания, нагреватель контрольных образцов, соединенный с выходом регулируемого источника питания, первичные преобразователи температуры (термопары) на контрольных образцах и поверхности основного изделия, дополнительно в вакуумную камеру установлены держатель контрольных образцов в непосредственной близости с поверхностью основного изделия, на которую наносится требуемая наноструктурная пленка, причем шлюзовое устройство с электроприводом для вывода контрольных образцов из вакуумной камеры, термопары на поверхности основного изделия и на держателе контрольных образцов подсоединены через многоканальный нормирующий усилитель и аналого-цифровой преобразователь (АЦП) к микропроцессорному устройству, электродуговой испаритель углерода, цепь питания которого соединена с микропроцессорным устройством через управляющий блок, отсекатели молекулярных потоков, электровакуумный клапан и клапан напуска воздуха, соединенные с управляющим блоком, клавиатура и монитор, непосредственно соединенные с микропроцессорным устройством.

Сущность предлагаемого способа заключается в том, что для проведения синтеза наноструктурных пленок на изделии в вакуумную камеру рядом с поверхностью изделия помещается держатель, в который устанавливаются контрольные образцы, количество которых определяется заранее в зависимости от продолжительности роста синтезируемой пленки, например, путем расчета по математической модели процесса синтеза наноструктурной пленки. Держатель представляет собой направляющую в виде скобы, внутри которой имеется подпружиненный толкатель контрольных образцов, который позволяет устанавливать и фиксировать в держателе контрольные образцы и при необходимости последовательно продвигать и вынимать их по одному в процессе извлечения. Поскольку контрольные образцы, расположенные в держателе, находятся в относительно равных технологических условиях (так как держатель с установленными в него контрольными образцами располагается в непосредственной близости с поверхностью основного изделия), то на поверхности основного изделия и на поверхности контрольных образцов формируется близкая по структуре и толщине наноструктурированная пленка. Далее по истечении заданного интервала времени, величина которого определяется с помощью математических расчетов, с использованием математической модели, производится выемка первого контрольного образца из вакуумной камеры и исследуется синтезированная наноструктурная пленка с применением стандартных методик и средств электронной микроскопии. По результатам исследований принимается решение о необходимости изменения технологических параметров процесса синтеза, таких как давление в вакуумной рабочей камере, температура нагрева контрольного образца и основного изделия, величина тока через испарители веществ, отключение или включение одного или двух испарителей, перекрытие молекулярных потоков на заданное время и.т.д. Далее по истечении заданного времени из вакуумной камеры через шлюз выводится второй контрольный образец, исследуется в электронном микроскопе и по результатам исследования при необходимости изменяются технологические параметры процесса синтеза наноструктурной пленки, далее после истечении заданных интервалов времени выводятся третий, четвертый и.т.д. контрольные образцы, и после выемки каждого контрольного образца производятся операции исследования в электронном микроскопе параметров наноструктурной пленки, синтезированной на нем, принимается решение об изменении, если необходимо, технологических параметров. При достижении наноструктурной пленки на контрольном образце, а следовательно, и на поверхности основного изделия необходимых заданных значений толщины, структуры и фазового состава процесс синтеза завершают.

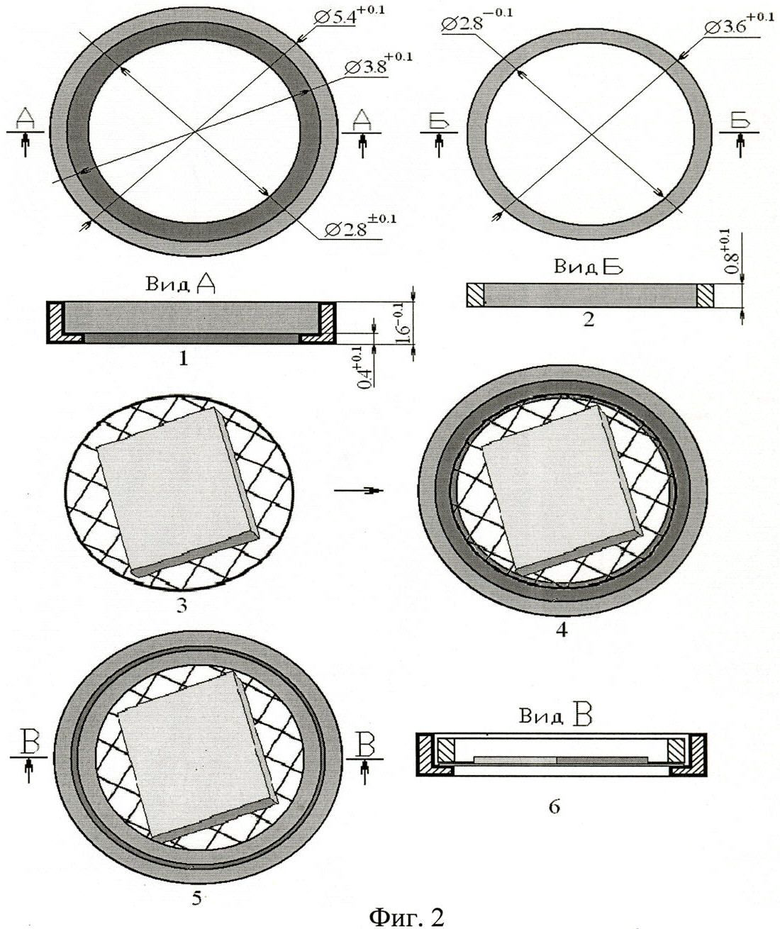

Используемые в способе контрольные образцы получаются известным (см., например, RU №2090857, G01N 1/28) способом изготовления реплик (тонких пленок) из материалов кристаллической структуры для исследования в электронном микроскопе. На свежий скол монокристалла поваренной соли 1 (см. фиг.1) напыляют пленку монооксида кремния 2 (фиг.1) толщиной 20-22 нм, затем отделяют полученную пленку растворением соли в воде. Полученную пленку монооксида кремния отмывают в дистиллированной воде, разделяют на квадраты размером 2×2 мм, вид 3 (фиг.1) и помещают на медные сеточки 4 (фиг.1) полученные квадратные пленки 5 (фиг.1). Для изготовления контрольных образцов применяют специальные сетки для электронного микроскопа диаметром 3 мм (с размером ячеек 200×200 мкм). Увеличенное изображение сетки вид 4 показано на виде 6 (см. фиг.1). Производят выборочную проверку полученных контрольных образцов 7 (фиг.1) в электронном микроскопе на предмет отсутствия выраженной кристаллической структуры, а также общей чистоты пленки монооксида кремния. Далее, прошедшую проверку контрольные образцы 7 (фиг.1) помещают в держатели контрольных образцов, каждый из которых состоит из подставки 1 (см. фиг.2), сделанной из стали марки СтЗ, и прижимного кольца 2 (фиг.2), выполненного из магнитотвердого сплава ЮНДК. Контрольные образцы 3 (фиг.2) устанавливаются в подставку, показанную на виде 1 (фиг.2), и получают вид 4 (фиг.2), затем в подставку с установленным контрольным образцом, вид 4 (фиг.2), вкладывают прижимное кольцо 2 (фиг.2) и получают вид 5 (фиг.2). На виде 6 (фиг.2) показан разрез контрольного образца в сборе с держателем. Держатель с контрольными образцами устанавливают в непосредственной близости с поверхностью основного изделия, на которой необходимо получить наноструктурную пленку определенного вида.

Время нахождения контрольного образца (интервал времени между их выемками) в технологическом процессе определяется и задается на основании следующих рассуждений.

Интервал времени, необходимый для проведения активного контроля, получается путем сложения интервала времени, затрачиваемого на выемку контрольных образцов, с интервалом времени, затрачиваемого на установку контрольного образца в электронный микроскоп, и временем просмотра в электронном микроскопе полученной наноструктурной пленки.

Минимальный интервал времени для обеспечения активного контроля составляет не менее 2-3 минут и зависит от следующих технологических операций, таких как выемка контрольного образца из вакуумной камеры, на которую затрачиваются 15 с, установка контрольного образца в электронный микроскоп, на которую затрачивается 30-45 с, оперативный просмотр и исследование в электронном микроскопе полученной наноструктурной пленки, на которую затрачивается 1-2 минуты. По результатам исследования принимается решение о необходимости внесения изменений в технологический процесс и при необходимости изменения вносятся в идущий технологический процесс, а также оператором может вводиться при необходимости задержка выемки контрольного образца из вакуумной камеры.

Общее время процесса синтеза, необходимое для образования на поверхности изделия требуемой толщины наноструктурной пленки, может быть получено предварительно, с помощью расчетов по математической модели синтеза наноструктурной пленки методом резистивного испарения напыляемых веществ в вакууме, которая получена на основе следующих рассуждений.

При реализации процесса напыления в вакууме наноструктурной пленки заданной толщины, структуры, состава и качества возникает ряд необходимых технологических условий: условие испарения вещества из источника (формирование молекулярного потока); перенос вещества от источника молекулярного потока к подложке; конденсация паров вещества на подложке, расстояние от источника молекулярного потока до подложки и т.д.

Толщина, структура и фазовый состав синтезируемой наноструктурной пленки также зависят от физико-химических свойств испаряемых веществ и технологических режимов.

Испарение веществ определяется давлением насыщенного пара или его упругостью PS, которое зависит от температуры T вещества в испарителе.

Зависимость давления насыщенного пара от температуры вещества для однокомпонентной системы выражается уравнением Клаузиуса-Клайперона:

где Н - молярная теплота фазового перехода из одной фазы (твердой или жидкой) в другую (парообразную); ΔV - разность молярных объемов фаз; PS - упругость пара (Па), Т - температура, при которой PS=1,3 Па и скорость испарения вещества приемлема для производства.

Процессу конденсации из паровой фазы в вакууме предшествуют две последовательно протекающие стадии: испарение или сублимация конденсированной (жидкой или твердой) фазы с поверхности испарителя и массоперенос в паровой фазе от испарителя до поверхности изделия.

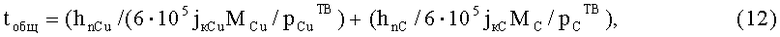

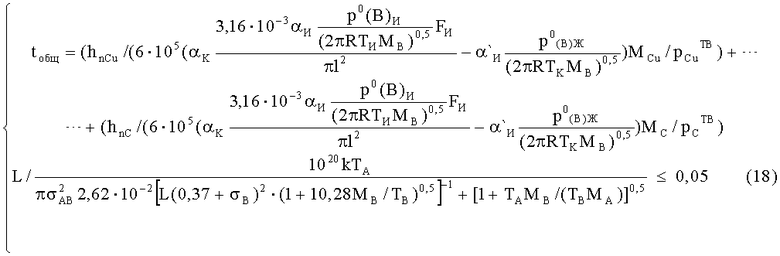

Общее время tобщ процесса синтеза наноструктурной пленки на поверхности изделия и связанная с ним периодичность извлечения контрольных образцов в технологическом процессе оцениваются как сумма времени роста пленки меди (tCu) и углерода (tc) под молекулярным пучком

где hn - толщина пленки (для каждого вещества задается свое значение), [мкм]; wp - скорость роста пленки, [мкм/мин].

Рассчитывают значение скорости роста пленки по следующей формуле (для каждого вещества данное значение рассчитывается отдельно):

где рТВ - плотность конденсата, [г/см3]; М - молярная масса, вещества; jK - плотность потока [моль/(см2с)], испаряемого вещества, конденсирующегося в точке n на подложке, произвольно расположенной в технологической камере.

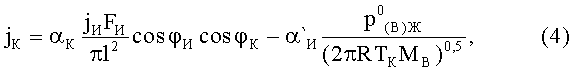

Плотность потока испаряемого вещества рассчитывали по следующей формуле:

где FИ - площадь поверхности испарителя, значительно меньшая поверхности изделия; l - расстояние от испарителя до рассматриваемой n точки на поверхности изделия; φИ и φК - углы между нормалями к поверхности источника и подложки, соответственно и прямой, соединяющий источник с точкой n; αК и α`И - коэффициент конденсации и коэффициент реиспарения с поверхности изделия соответственно; ТК - температура на поверхности изделия; МВ - молекулярная масса вещества (испаряемого металла); Р0 (в)Ж - плотность жидкой фазы вещества (плотность расплавленного металла); R - универсальная газовая постоянная.

Плотность потока, Ju, [моль/(см2*с)], испаряющегося компонента В рассчитывали по уравнению:

где ТИ - температура испарителя; α`И - коэффициент реиспарения, Р0(В)И - давление насыщенного пара испаряемого вещества; ТИ - температура на поверхности испарителя; МВ - молекулярная масса вещества (испаряемого металла); R - универсальная газовая постоянная.

Давление насыщенного пара р0(В)И, испаряемого вещества, рассчитывается по уравнению

где Т - температура нагрева испаряемого вещества.

Значения коэффициентов А, В, С и D уравнения (6) являются табличными данными (см. например Ю. Панфилов. Нанесение тонких пленок в вакууме. "Технологии в электронной промышленности, №3, 2007, С 76-80).

Давление насыщенного пара элементов, образующих в паровой фазе ряд молекул, рассчитывают как сумму равновесных парциальных давлении р0 (Вт) всех молекулярных форм с числом атомов m.

Среднюю молекулярную массу такого пара рассчитывают по уравнению

где уBm - молярная доля молекул с числом атомов m, МВм молярная масса, вещества.

Молярная доля молекул с числом атомов m определяется уравнением

где р0 (Bm) - парциальные давления всех молекулярных форм с числом атомов m.

При испарении вещества (компонента B) образующиеся атомы (молекулы) пара распространяются с поверхности источника в пределах телесного угла 2π стерадиан и движутся первоначально прямолинейно с энергией, соответствующей температуре испарения Tи. На некотором расстоянии от поверхности источника начинают происходить их столкновения с молекулами воздуха (компонент A), оставшегося после откачки вакуумными насосами в технологической камере вакуумной установки.

Вероятность пролета молекул пара компонента В без столкновений с молекулами компонента А на расстоянии L по нормали от поверхности испарения до поверхности изделия рассчитывали по уравнению

где lBА - средняя длина свободного пробега молекул пара компонента В без столкновения (с вероятностью ζ) с молекулами компонента A; L - расстояние от испарителя до подложки. Если величина ζ≥0,95, то такой режим принято считать молекулярным, в этом режиме скорость процесса лимитируется скоростью испарения.

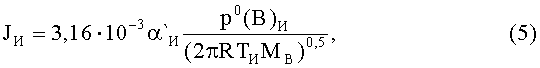

Значению ζ≥0,95 отвечает соотношение  . Используя критерий Кнудсена, можно утверждать, что молекулярный режим наблюдается, когда отношение l к L имеет значение Кn≥20.

. Используя критерий Кнудсена, можно утверждать, что молекулярный режим наблюдается, когда отношение l к L имеет значение Кn≥20.

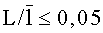

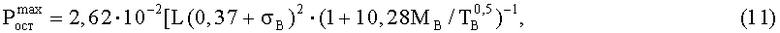

С помощью молекулярно-кинетической теории газов рассчитывают максимальное давление остаточных газов  , при котором и ниже которого наблюдается молекулярный режим массопереноса. Среднюю длину свободного пробега молекул пара компонента В, см, учитывающего вероятность их столкновений с молекулами компонента А, определяли по уравнению

, при котором и ниже которого наблюдается молекулярный режим массопереноса. Среднюю длину свободного пробега молекул пара компонента В, см, учитывающего вероятность их столкновений с молекулами компонента А, определяли по уравнению

где k - постоянная Больцмана, рА - парциальное давление остаточных газов (компонента А), [Па]; ТА, ТB - температуры, определяющие энергию атомов (молекул) пара, K; МА, МB - атомная (молекулярная масса компонентов А и В в паровой фазе; σАВ - характеристическое расстояние, нм. Для расчета максимального давления, [Па], остаточных газов воздуха при молекулярном режиме используется уравнение:

где L - расстояние от испарителя до поверхности изделия, измеряется в сантиметрах.

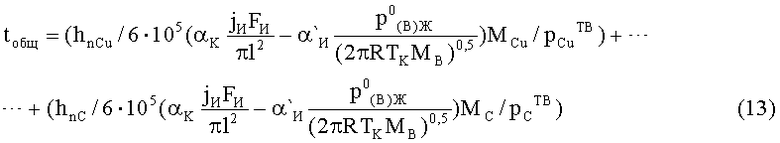

Далее, подставляя выражение 3 в формулу 2, получим:

Далее, подставляя в полученную формулу (12) выражение (4) и принимая, что углы φИ и φК - равны нулю градусов, а следовательно, поверхность изделия и испаритель установлены параллельно друг другу, при этом значения косинусов в выражении (4) становятся равными 1, получаем следующую формулу:

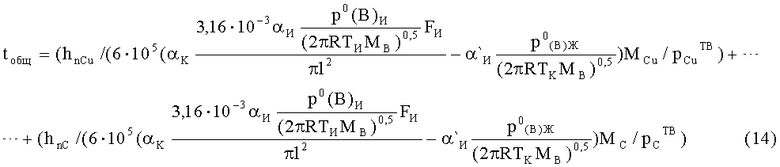

В формулу (13) подставляем выражение (5), получаем формулу

В формулу (10) подставляем выражение (11) (максимальное значение давления, остаточных газов воздуха):

Решая приведенную систему уравнений (18), определяем время основного технологического процесса, время необходимое для синтеза наноструктурной пленки заданной толщины.

Количество точек промежуточного контроля на протяжении технологического процесса синтеза пленки NK, рассчитывают по формуле

NK=tобщ/tAK,

где toбщ - рассчитанное по математической модели общее время нахождения изделия под молекулярными потоками изделия для достижения на его поверхности пленки заданной толщины; tAK - время проведения одной операции активного контроля; NK - количество контрольных точек активного контроля в течение технологического процесса роста пленки.

Время проведения одной операции активного контроля рассчитывается по следующей формуле:

tАK=tВK=tУК+tИК+tЗВ,

где tBK - время выемки контрольного образца из технологического процесса; tУK - время, необходимое для установки контрольного образца в электронный микроскоп; tИК - время, необходимое для просмотра контрольного образца в электронном микроскопе, определения структуры фазового состава; t3B - время задержки выемки контрольного образца.

Время задержки выемки контрольного образца выбирается оператором в зависимости от динамики роста наноструктурной пленки, ее структуры, а следовательно, интервалы задержки выемки контрольного образца могут изменяться. По полученным результатам исследования в электронном микроскопе параметров наноструктурной пленки, образовавшейся на контрольных образцах, при необходимости вносятся изменения в идущий технологический процесс.

После расчета времени напыления и определения необходимого количества контрольных точек на протяжении всего технологического процесса устанавливают в рабочий объем вакуумной камеры контрольные образцы, количество которых равно числу полученных из расчета контрольных точек, помещают в испарители нужные вещества, создают в рабочем объеме вакуум, степень которого определена из граничного условия математической модели. Включают нагрев испарителей и после прогрева испарителей до нужной температуры, заданной в математической модели, запускают управляющее устройство. Изделие и контрольные образцы нагревают до заданной температуры, открывают отсекатели молекулярных пучков на заданное (рассчитанное по математической модели) время, далее начинается процесс формирования наноструктурной пленки на поверхности изделия и на контрольных образцах. Затем через шлюз выводят по одному контрольные образцы через заданные интервалы времени. Контрольные образцы помещают в электронный микроскоп и исследуют на предмет образования наноструктурной пленки, определяют ее толщину, структуру, фазовый состав. По результатам исследования параметров наноструктурной пленки корректируют технологические параметры процесса синтеза: изменяют температуру нагрева поверхности изделия и контрольных образцов, изменяют величину тока через испарители, меняют расстояние между источниками молекулярных потоков и основной поверхностью, помещают в испарители другие вещества.

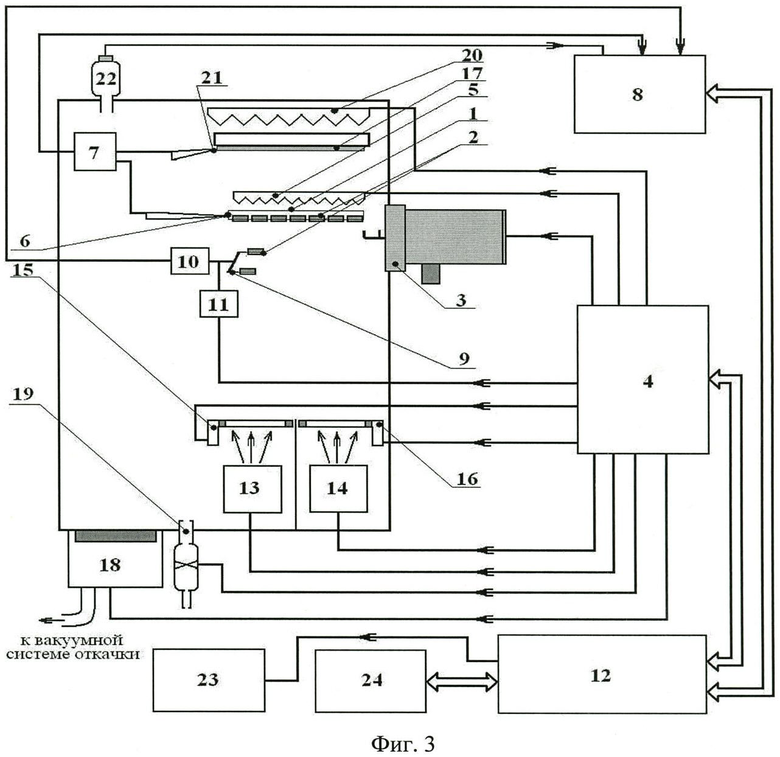

Предлагаемый способ синтеза наноструктурной пленки на изделии реализуется разработанным устройством (фиг.3).

Устройство синтеза и контроля параметров наноструктурных пленок, содержащее держатель 1 (фиг.3) с установленными в него контрольными образцами 2 (фиг.3), шлюзовое устройство вывода контрольного образца 3, соединенное с управляющим блоком 4 (фиг.3), обеспечивает вывод контрольного образца без нарушения атмосферы в рабочем объеме. Электронагреватель контрольных образцов 5 (фиг.3) соединен с управляющим блоком 4 (фиг.3), а первичный преобразователь 6 (фиг.3) (термопара) соединен через многоканальный нормирующий усилитель 7 (фиг.3) с аналого-цифровым преобразователем АЦП 8 (фиг.3), позволяющим контролировать температуру нагрева контрольных образцов, установленных в держателе 1 (фиг.3). Камертон 9 (фиг.3) с контрольными образцами 2 (фиг.3), датчиком колебаний 10 (фиг.3) соединены с аналого-цифровым преобразователем АЦП 8. Устройство возбуждения 11 (фиг.3) соединено с управляющим блоком 4 (фиг.3). Аналоговый сигнал с датчика колебаний 10 (фиг.3) поступает в АЦП 8 (фиг.3) и после преобразования в цифровой сигнал поступает в микропроцессорное устройство 12 (фиг.3). Резистивный испаритель 13 (фиг.3), представляющий собой молибденовую лодочку объемом 1-2 мл, из которой возможно испарение помещенных в нее веществ с температурой испарения до 1600°С, соединен с управляющим блоком 4 (фиг.3) (ЦАП с усиленными выходами). Электродуговой испаритель 14 (фиг.3) соединен с управляющим блоком 4 (фиг.3). Электроприводы отсекателей молекулярных пучков 15 и 16 (фиг.3) соединены с блоком 4 (фиг.3). Отсекатели осуществляют перекрытие на задаваемое время молекулярных пучков, испаряемых веществ. На поверхности изделия 17 (фиг.3) происходит синтез наноструктурной пленки. Электровакуумный клапан 18 (фиг.3), клапан напуска воздуха (или других подаваемых газов) 19 (фиг.3), электронагреватель поверхности изделия 20 (фиг.3) соединены с управляющим блоком 4 (фиг.3).

Первичный преобразователь 21 (термопара), который позволяет контролировать температуру нагрева основной поверхности 17 (фиг.3), соединен через многоканальный нормирующий усилитель 7 (фиг.3) с АЦП 8 (фиг.3). С вакуумного датчика 22 (фиг.3) аналоговый сигнал поступает в АЦП 8 (фиг.3) и далее оцифрованный сигнал поступает в микропроцессорное устройство 12. Находящаяся в микропроцессорном устройстве 12 (фиг.3) информация о технологических режимах отображается на дисплее 23 (фиг.3). Клавиатура 24 (фиг.3) соединена с микропроцессорным устройством 12 (фиг.3). Технологические параметры и режимы задаются и изменяются оператором с помощью клавиатуры 24 (фиг.3).

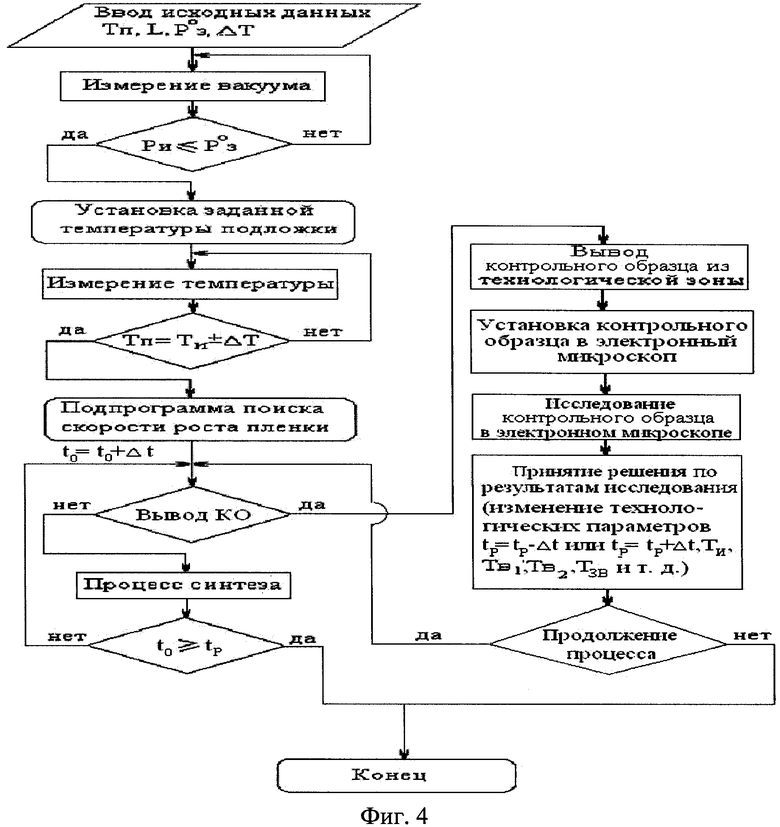

Алгоритм работы устройства синтеза наноструктурной пленки и проведения активного контроля параметров синтезируемой наноструктурной пленки (фиг.3) представлен на фиг.4. Программа, управляющая устройством активного контроля процесса синтеза наноструктурированной пленки в вакууме, составлена по приведенному алгоритму.

Для начала процесса синтеза наноструктурной пленки оператором задаются исходные данные в память ЭВМ (параметры на поверхности изделия Тu, расстояние от испарителей до поверхности изделия L, значения вакуума, при достижении которого возможно начала синтез наноструктурной пленки Р0 з, допустимые пределы изменения температуры на поверхности изделия ΔT), включается установка, построенная по схеме представленной на (см. фиг.3), начинается вывод установки на заданные технологические режимы. Открывается электровакуумный клапан, соединяющий рабочий объем с высоковакуумным насосом, при открытом клапане производится откачка рабочего объема до высокого вакуума, при закрытом электровакуумном клапане возможно создавать необходимую газовую среду в рабочем объеме с помощью электроклапана напуска (натекатель) 19 (фиг.3), подавая через него необходимую смесь газов. При этом производится постоянное измерение вакуума датчиком 22 (фиг.3). При достижении заданного вакуума (РИ<=Р0 з), контролируемого микропроцессорным устройством 12 (фиг.3) посредством сравнения заданной оператором степени вакуума с оцифрованными показаниями вакуумного датчика 22 (фиг.3), подается сигнал о возможности начала процесса напыления. Если установлена автоматическая работа, то установка продолжает процесс в автоматическом режиме по заложенной в микропроцессорное устройство программе, если установлен режим контроля оператором, то программа выдает сообщения о готовности на дисплей 23 (фиг.3) и ожидается подтверждение от оператора о продолжении процесса сигналом с клавиатуры 24 (фиг.3). Далее, по математической модели рассчитывается необходимая температура на поверхности изделия и на контрольных образцах, которая затем устанавливается и поддерживается в установке. Температура при этом поддерживается обратной связью, в сравнении с показаниями термопар 6 (фиг.3) и 21 (фиг.3), если степень вакуума достигла заданного значения, то выдается сигнал с микропроцессорного устройства 12 (фиг.3) на управляющий блок 4 (фиг.3), который питает резистивный нагреватель 13 (фиг.3) и дуговой испаритель 14 (фиг.3), состоящий из двух графитовых стержней диаметром 6 мм, размещенных соосно на двух изолированных электродах, причем один из стержней закреплен жестко, а другой стержень подпружинен и имеет возможность перемещаться вдоль своей оси, для подстройки расстояния между графитовыми стержнями в процессе их расходования. Молекулярные потоки от резистивного испарителя 13 (фиг.3) и электродугового испарителя 14 (фиг.3) через открытые шторки электрозатворов 15 (фиг.3) и 16 (фиг.3) оседают на поверхность изделия 17 (фиг.3) и на контрольные образцы 2 (фиг.3). Расстояние от середины держателя контрольных образцов до испарителей на 15 мм меньше расстояния от плоскости поверхности изделия: до испарителей, составляющее 500 мм. Следует отметить, что хотя данное отличие расстояния составляет 3%, оно также учитывается в математической модели, а скорость роста рассчитывается отдельно на поверхности изделия и на контрольных образцах. При необходимости резкого прекращения напыления оператору возможно перекрыть молекулярные потоки, оба сразу или по отдельности, с помощью отсекателей 15 (фиг.3), 16 (фиг.3), управляющихся шторками, что отражается на графике, выводимом в реальном времени на дисплее 23 (фиг.3), и записывается в отчетном файле в памяти микропроцессорного устройства 12 (фиг.3).

Снимаемые показания термопары оцифровываются АЦП 8 (фиг.3). записываются дискретно, с заданным интервалом времени в отдельный файл, как одномерный массив данных в память микропроцессорного устройства 12 (фиг.3), по результатам которого строится временной график изменения температуры в реальном времени. Оператор может задать время с клавиатуры 24 (фиг.3), через которое начнется вывод контрольного образца из идущего процесса синтеза наноструктурированной пленки, или выводится контрольный образец в любое время на всем протяжении процесса синтеза. После выдачи микропроцессорным устройством 12 (фиг.3) или оператором сигнала о начале подготовки к выводу первого контрольного образца производится запуск подпрограммы расчета временных параметров нахождения контрольного образца под молекулярными пучками.

При запуске подпрограммы поиска скорости роста пленки берутся задаваемые оператором значения температуры подложки, времени синтеза, расстояния от источников до подложки, испаряемые материалы (медь, углерод) и сравниваются с реальными измеряемыми значениями в рабочем объеме вакуумной камеры. В зависимости от измеряемых параметров температуры подложки, вакуума в рабочем объеме, при необходимости, происходит корректировка режимов процесса напыления по математической модели, что отражается на графике и выдается сообщением на дисплее 23 (фиг.3) о том, что реальные режимы отличаются от заданных оператором параметров. В любое время после начала процесса синтеза может быть запущен процесс подготовки к выводу контрольного образца для исследования в электронном микроскопе.

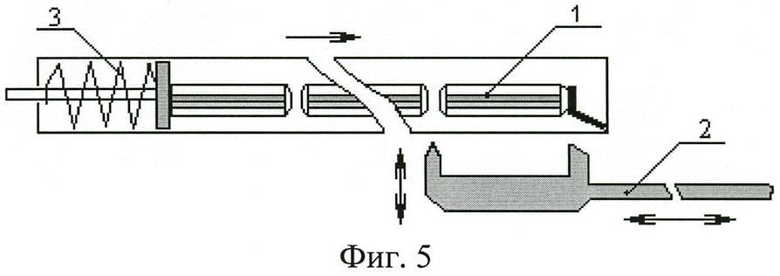

После окончания заданного интервала времени выводится контрольный образец 1 (см. фиг.5) через шлюзовое устройство 3 (см. фиг.3) с помощью захвата 2 (см. фиг.5). С помощью пружинного толкателя 3 (см. фиг.5) контрольные образцы продвигаются на место извлеченного контрольного образца. Затем помещают подготовленный (извлеченный) контрольный образец в электронный микроскоп и проводят оперативное исследование наноструктурной пленки, синтезированной на нем. По результатам исследования принимают решение о продолжении процесса синтеза без изменений или с изменениями технологических режимов или прекращении процесса синтеза наноструктурной пленки при достижении на поверхности изделия пленки требуемых параметров (толщины, структуры, фазового состава). После завершения полного технологического процесса синтеза нанообъектов, при работе в автоматическом режиме, происходит естественное охлаждение рабочего объема до температуры 40-50°С, после чего происходит закрытие вакуумного клапана 18 (фиг.3) и открытие клапана напуска воздуха 19 (фиг.3) для возможности поднятия колпака, выемки изделий и следующей закладки напыляемых веществ (например, меди), смены графитовых стержней, изделий, а также установки в держатель новых контрольных образцов.

Для проверки работоспособности предлагаемого способа и устройства активного контроля параметров синтезируемых наноструктурных пленок был проведен ряд экспериментов, некоторые из которых приведены ниже.

Первый эксперимент по апробации активного контроля процесса синтеза наноструктурированных пленок в вакууме проводили при работе одного из испарителей (резистативного или дугового).

Для обеспечения активного контроля процесса синтеза наноструктурированных пленок в вакууме изготавливали заготовки контрольного образца, представляющие собой пленку монооксида кремния (толщиной 15-20 нм), расположенную на медной сеточке для электронного микроскопа диаметром 3 мм. Заготовка контрольного образца 7 (см. фиг.1) представляет собой пленку монооксида кремния, размещенную на медной сеточке.

Пленку получали путем напыления в вакууме монооксида кремния (SiO) на свежий скол монокристалла соли NaCl. При этом полученную на поверхности пленку отделяли растворением соли в дистиллированной воде, затем подлавливали пленку объектной медной сеточкой и сушили под инфракрасной лампой. После этого в оптическом микроскопе проверяли целостность пленки. Таким образом подготавливали контрольные образцы в количестве 100 штук. Из одной партии отбирали 5% подготовленных образцов (5 штук из одной партии) и контролировали качество размещенных на них пленок монооксида кремния в электронном микроскопе.

Прошедшие испытания партии контрольных образцов использовали для дальнейшей работы. Контрольные образцы помещали в рабочий объем вакуумной установки в держатель 1 (см. фиг.3). Включали установку (см. фиг.3), задавали технологические параметры и необходимую толщину пленки на поверхности изделия, запускали управляющую программу. По математической модели процесса напыления рассчитывалось необходимое время для получения заданной толщины пленки на изделии. При этом полученное значение времени разбивалось на требуемые интервалы (количество контрольных точек от 1 до 30 по количеству контрольных образцов, установленных в держатель).

Расчет по математической модели времени, необходимого для получения пленки заданной толщины

Задавали необходимую толщину медной пленки, равной 50 нм, геометрические параметры испарителя (ширина испарителя 1 или 3 мм, длина 5 мм, площадь испарителя - поверхности испарения расплава меди равна 15 или 5 мм2), глубина лодочки составляла 1 мм. Применяемый испаритель был выполнен из листа молибдена толщиной 0,2 мм. В процессе разогрева лодочки с гранулами меди отсекатель молекулярного пучка находится в закрытом положении, а отчет времени начала процесса начинается после открытия отсекателя. Поскольку до начала процесса лодочка прогревается до заданной температуры, равной 1546K (при данной температуре упругость пара паров меди составляет 1,3 Па), то в математическую модель подставляется именно эта температура.

Так как процесс напыления начинается при достижении высокого вакуума порядка 1*10-4 Па, то в математическую модель подставляется именно эта степень вакуума. Расстояние от испарителя до поверхности изделия при проведении эксперимента выбирали из трех значений 30, 40 и 50 см (следует отметить, что значения расстояния от испарителя до основной поверхности изделия могут выбираться любые из диапазона 30-50 см. Верхний диапазон данного ограничения связан с конструктивными особенностями применяемой вакуумной установки УНВ-74, а нижний диапазон - с необходимостью получения пленки на изделии с отклонением ее толщины в центре изделия от толщины на краю изделия, не превышающем 5%). Температура нагрева основной поверхности и контрольных образцов задавалась равной 473K. Расчетные значения представлены в таблице 1.

испарителя до основной поверхности изделия, L (см)

необходимое для получения наноструктурной пленки меди толщиной 50 нм (с).

Далее микропроцессорное устройство по программе выдавало управляющие сигналы на вакуумный затвор и (или) натекатель. После достижения заданной атмосферы в рабочем объеме с микропроцессорного устройства подавались управляющие сигналы на испарители.

В процессе получения наноструктурной пленки, через заданные интервалы времени, с помощью шлюзового устройства контрольные образцы по одному выводили из вакуумной камеры через герметичный шлюз 3 (см. фиг.3), что позволяло не нарушать технологическую атмосферу и не прекращать основной технологический процесс синтеза наноструктурной пленки на поверхности изделия.

Далее определяли параметры наноструктурной пленки (структуру, толщину, фазовый состав), полученные на контрольных образцах с помощью электронного микроскопа. Фотографировали изображение полученной пленки, записывали параметры, при которых была получена данная пленка.

Далее повторяли процесс синтеза наноструктурной пленки при работе только дугового испарителя. При этом проверка повторяемости параметров синтезируемой наноструктурной пленки при неизменных технологических параметрах процесса синтеза осуществлялась порядка 3-5 раз.

Таким образом, создана методика, включающая технологию получения заготовок контрольного образца; помещение заготовок контрольного образца в установку синтеза наноструктурной пленки в непосредственной близости с основной поверхностью для синтеза; корректировка режимов технологического процесса по результатам исследования параметров (структура, толщина, фазовый состав) наноструктурной пленки, образовавшейся на контрольных образцах в электронном микроскопе.

Второй эксперимент по активному контролю процесса синтеза наноструктурированных пленок в вакууме проводили при переменной работе одного из двух испарителей.

В начале эксперимента в рабочий объем устанавливали в держатель контрольные образцы. Загружали резистивный испаритель выбранным металлом. Устанавливали в дуговой испаритель новые (заточенные заново) графитовые электроды. По заданным технологическим режимам с помощью математической модели рассчитывалась скорость роста пленки отдельно для пучков из резистивного и дугового испарителя (таблица 2). Задавали последовательность напыления слоев пленки.

Общее время для получения пленки необходимой толщины рассчитывали суммированием времени напыления из двух испарителей. Разбивали полученное значение времени на интервалы, через которые извлекали из рабочего объема контрольные образцы.

По результатам исследования в электронном микроскопе контрольных образцов производили корректировки интервалов времени работы для каждого из резистивных испарителей.

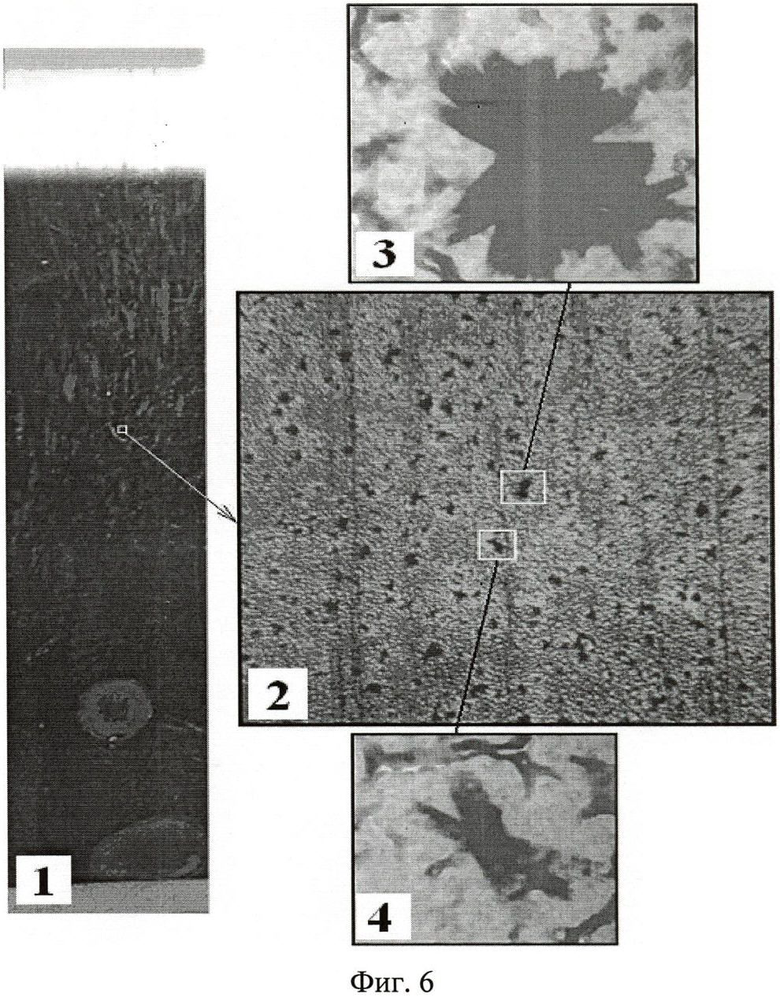

Тем самым добивались необходимой структуры пленки (последовательности и требуемой толщины каждого слоя пленки), (см. фиг.6), ситалловая пластина, вид 1, с напыленной углеродной пленкой поверх медной пленки, поверхность углеродной пленки вид 2 (фиг.6) (световая микроскопия 1500Х), электроннооптическая фотография вид 3 (фиг.6) (увеличение 26000Х), электроннооптическая фотография вид 4 (фиг.6) (увеличение 15000Х).

В ходе экспериментов было замечено, что цепь обратной связи (состоящая из камертон 9 (фиг.3) с контрольными образцами 2 (фиг.3), датчиком колебаний 10 (фиг.3) и устройством возбуждения колебаний 11 (фиг.3), которые соединены с аналого-цифровым преобразователем АЦП 12 (фиг.3), через нормирующий усилитель 8 (фиг.3) не успевает подстраивать (регулировать в необходимых пределах) скорость испарения, а следовательно, и скорость осаждения меди на поверхности изделии и контрольных образцах. При следующем этапе процесса, на котором происходит осаждение углерода, замечено, что обратная связь не успевает достаточно хорошо и быстро отработать изменчивость скорости осаждения углеродной пленки, так как значение, регулировка и поддержание тока в дуговом испарителе зависит от многих параметров (диаметр дугового пятна, степень вакуума в непосредственной близости с графитовыми электродами), контролировать и стабилизировать которые представляется очень сложной технической задачей. Тем не менее, обратная связь совместно с активным контролем позволяют получить заданную толщину пленки, хоть и с небольшими задержками по времени.

Третий эксперимент по активному контролю процесса синтеза наноструктурированных пленок в вакууме проводили при одновременной работе двух испарителей (резистивного и дугового).

В начале эксперимента устанавливали в рабочий объем контрольные образцы в держатель. Загружали резистивный испаритель выбранным металлом, устанавливали в дуговой испаритель новые графитовые электроды. Значения параметров технологических режимов выбирались из значений, определенных в предыдущих экспериментах (выбирали скорость роста рассчитанных отдельно для меди и углерода). Далее скорости роста пленки меди и углерода суммировались, и полученное значение использовалось для расчета времени, необходимого для достижения пленки заданной толщины. Полученное значение времени использовалось для ориентировочного расчета необходимого количества контрольных образцов для установки в держателе. Далее проводили описанные в предыдущих экспериментах действия по разработанной методике активного контроля синтезируемых наноструктурных пленок.

По результатам исследований контрольных образцов в электронном микроскопе вносили корректировку в технологический процесс, изменяли интенсивность (скорость) напыления отдельно для каждого из испарителей.

Основным преимуществом заявляемого способа и реализующего его устройства в сравнении с прототипами является то, что он позволяет оперативно отслеживать динамику синтеза наноструктурированной пленки, определять параметры наноструктурированной пленки и по измеренным параметрам принимать решения о необходимости внесения изменений в технологические режимы, тогда как в прототипе устройства возможно определять только один параметр - толщину получаемой пленки, а в прототипе способа и реализующего его устройства - толщину и микрошероховатость пленки, без выявления внутренней структуры, фазового состава. Также разработанный метод и реализующее его устройство позволяют производить промежуточный контроль структуры, фазового состава синтезируемой пленки, которая получается в многочасовом процессе, что известными способами осуществить невозможно.

Таким образом, разработанные способ и устройство для синтеза наноструктурных параметров синтезируемых наноструктурных пленок на изделии имеет ряд существенных преимуществ перед известными способами указанного назначения, что, несомненно, позволит использовать их в практике контроля параметров наноструктурных пленок при их синтезе и выборе оптимальных режимов и управлении данным процессом. Контроль промежуточных стадий процесса позволяет вносить корректировки в технологические режимы и проводить синтез по наиболее выгодным технологическим режимам, при этом получать наноструктурные пленки высокого качества.

Достижение положительного эффекта (воспроизводимость параметров наноструктурной пленки, активный контроль параметров процесса формирования наноструктурированной пленки) в предлагаемом устройстве обеспечивается тем, что предлагаемое устройство позволяет осуществлять независимую регулировку и контроль определяющих параметров технологического процесса (скорость испарения веществ, температура на поверхности изделия и контрольных образцах, расстояние от испарителей до подложки и контрольных образцов, степень вакуума или разрежения газовой среды, например гелия, аргона, азота и других газов) и тем самым определять динамику процесса формирования наноструктурной пленки на поверхности изделия, зависящую от указанных параметров. Целенаправленные изменения соотношений между величинами технологических параметров дают возможность управлять процессом формирования наноструктурной пленки, а промежуточный контроль продуктов позволяет прослеживать динамику для оптимизации процесса синтеза наноструктурной пленки. Запись в микроконтроллерное устройство параметров технологических режимов позволяет повторять процесс синтеза с высокой степенью воспроизводимости.

Возможность регулировки и автоматического поддержания основных режимов - температуры подложки, давления газовой среды повышает стабильность процесса синтеза наноструктурной пленки, т.к. позволяет более точно влиять на термодинамику процессов окисления, восстановления и карбидизации в зависимости от состава атмосферы в рабочем объеме. Использование прецизионных регуляторов расходов газов-реагентов, испарителей, а также системы контроля и регулировки рабочей атмосферы позволяет управлять кинетикой процесса формирования, повысить воспроизводимость процесса и расширить номенклатуру получаемых наноструктурных пленок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ УГЛЕРОДНЫХ НАНООБЪЕКТОВ НА СИТАЛЛОВЫХ ПОДЛОЖКАХ | 2015 |

|

RU2601044C2 |

| Способ и устройство контроля технологических параметров процесса формирования высокоэффективного катализатора на электродах твердооксидных топливных элементов | 2020 |

|

RU2746646C1 |

| Устройство для контроля и управления технологическим процессом напыления проводящих тонких пленок | 2022 |

|

RU2797107C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ С БИОЛОГИЧЕСКОЙ АКТИВНОСТЬЮ И НАНОКОМПОЗИТНЫЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2007 |

|

RU2348666C2 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА | 2010 |

|

RU2436876C1 |

| СПОСОБ НАНЕСЕНИЯ АМОРФНОГО АЛМАЗОПОДОБНОГО ПОКРЫТИЯ НА ЛЕЗВИЯ ХИРУРГИЧЕСКИХ СКАЛЬПЕЛЕЙ | 2013 |

|

RU2527113C1 |

| СПОСОБ ОСАЖДЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2023 |

|

RU2811336C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУИРОВАННЫХ СЛОЕВ МАГНИТНЫХ МАТЕРИАЛОВ НА КРЕМНИИ ДЛЯ СПИНТРОНИКИ | 2012 |

|

RU2522956C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОКОМПОЗИТНОГО МАТЕРИАЛА С БИОЛОГИЧЕСКОЙ АКТИВНОСТЬЮ | 2015 |

|

RU2624294C1 |

Изобретение относится к области производства наноструктурных пленок с активным контролем и оптимизацией процесса их синтеза. Способ синтеза включает размещение в вакуумной камере изделия и контрольных образцов, нагрев и контроль их температуры и осаждение из испарителя металлического материала на изделии и контрольных образцах. При этом в процессе осаждения материала из вакуумной камеры поочередно извлекают контрольные образцы с помощью шлюзового устройства и посредством просвечивающего электронного микроскопа определяют фазовый состав, структуру и толщину осажденной на каждом образце пленки. После чего при необходимости изменяют по меньше мере один из следующих технологических параметров: температуру нагрева поверхности изделия и контрольных образцов, давление атмосферы в рабочем объеме вакуумной камеры, состав атмосферы, величину тока, проходящего через испаритель, расстояние между испарителем и поверхностью изделия, состав испаряемого материала. В случае образования на поверхности очередного контрольного образца пленки заданной структуры, фазового состава и толщины, процесс осаждения материала прекращают. Технический результат - получение наноструктурной пленки с заданными параметрами. 2 н. и 1 з.п. ф-лы, 6 ил., 2 табл.

1. Способ синтеза наноструктурной пленки на изделии, включающий размещение в вакуумной камере изделия, контрольного образца, нагрев и контроль температуры изделия и контрольного образца, проведение технологических операций по синтезу пленки на изделии и на контрольном образце, измерение толщины получаемой пленки на контрольном образце, отличающийся тем, что в вакуумную камеру дополнительно устанавливают держатель с несколькими контрольными образцами на расстоянии от изделия, обеспечивающем равные технологические условия синтеза пленки на изделии и контрольных образцах, в количестве, зависящем от продолжительности роста синтезируемой наноструктурной пленки, затем в процессе осаждения материала из вакуумной камеры поочередно через интервалы времени не менее 2-3 мин извлекают контрольные образцы с помощью шлюзового устройства и посредством просвечивающего электронного микроскопа определяют фазовый состав, структуру и толщину осажденной на каждом образце пленки и изменяют, при необходимости, по меньшей мере один из следующих технологических параметров: температуру нагрева поверхности изделия и контрольных образцов, давление атмосферы в рабочем объеме вакуумной камеры, состав атмосферы, величину тока проходящего через испаритель, расстояние между испарителем и поверхностью изделия, состав испаряемого материала, и в случае образования на поверхности очередного контрольного образца пленки заданной структуры, фазового состава и толщины, процесс осаждения материала прекращают.

2. Устройство для синтеза наноструктурных пленок на изделии, содержащее вакуумную камеру, резистивный испаритель металлов, цепь обратной связи, состоящую из камертона с закрепленными на его ветвях контрольными образцами, устройством возбуждения колебаний и датчиком колебаний, блок регистрации толщины покрытия, регулируемый источник питания, нагреватель контрольных образцов, соединенный с выходом регулируемого источника питания, первичные преобразователи температуры в виде термопар, отличающееся тем, что оно дополнительно содержит установленные в вакуумной камере держатель контрольных образцов, находящийся на расстоянии от изделия, обеспечивающем равные технологические условия синтеза пленки на изделии и контрольных образцах, шлюзовое устройство с электроприводом для извлечения контрольных образцов из вакуумной камеры, а также отсекатели молекулярных потоков, электровакуумный клапан и клапан напуска воздуха, соединенные с управляющим блоком, а термопары установлены на поверхности изделия и на контрольных образцах и подсоединены через многоканальный нормирующий усилитель и аналогово-цифровой преобразователь к микропроцессорному устройству.

3. Устройство по п.2, отличающееся тем, что оно дополнительно содержит электродуговой испаритель углерода, цепь питания которого соединена с микропроцессорным устройством через управляющий блок.

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ПЛЕНОЧНОГО ПОКРЫТИЯ В ПРОЦЕССЕ ИЗМЕНЕНИЯ ТОЛЩИНЫ ПЛЕНКИ НА ПОДЛОЖКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087861C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ПОКРЫТИЙ В ПРОЦЕССЕ НАНЕСЕНИЯ ИХ В ВАКУУМЕ | 2004 |

|

RU2274676C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНОК МНОГОСЛОЙНОГО ОПТИЧЕСКОГО ПОКРЫТИЯ В ПРОЦЕССЕ ЕГО НАНЕСЕНИЯ ОСАЖДЕНИЕМ В ВАКУУМНОЙ КАМЕРЕ | 1991 |

|

RU2025657C1 |

| Устройство для контроля толщины пленок многослойных покрытий в процессе напыления | 1989 |

|

SU1735712A1 |

| CN 101775582 А, 17.07.2010 | |||

| US 5221636 A, 22.06.1993. | |||

Авторы

Даты

2012-11-10—Публикация

2010-12-23—Подача