Предлагаемое изобретение относится к устройствам для измерения толщины напыляемых пленок с помощью проволочных резистивных «свидетелей» и может использоваться для контроля и управления процессом напыления пленок.

Известно устройство для контроля толщины покрытий в процессе нанесения их в вакууме (см., например, № 2274676, РФ, C2), содержащее один контрольный образец, блок регистрации толщины покрытия и преобразователь толщины покрытия контрольного образца, состоящий из системы возбуждения колебаний, связанной с блоком регистрации толщины покрытия, и колебательной системы в виде камертона, на двух ветвях которого закреплены контрольные образцы.

Недостатком данного устройства является отсутствие возможности получения равномерной толщины пленки по всей поверхности подложки из-за отсутствия контроля интенсивности молекулярного потока по всей площади рабочей подложки.

Известно устройство для контроля толщины проводящей пленки изделий электронной техники непосредственно в технологическом процессе (см. например № 2495370, РФ, G01B7/06), в котором измеряется электрическое сопротивление пленки напыляемой на «свидетель» в виде диэлектрической пластины, на противоположных концах которой нанесены металлические электроды, подключенные к измерительному прибору.

Недостатком данного устройства является расположение рабочей подложки и «свидетеля» на разном расстоянии от испарителя, что приводит к различию в скорости напыления и, что в итоге, приводит к неравномерности толщины пленки и вносит дополнительную погрешность в измерение.

За прототип принято устройство для измерения толщины напыляемых на подложку проводящих пленок (RU43959 U1), в котором для контроля толщины пленки используется «свидетель» в виде проволоки, изменяющей сопротивление в процессе напыления проводящих пленок. По окончании процесса напыления к проволоке подключается источник нагрева до температуры испарения напыляемого вещества, позволяющий без развакуумирования установки проводить очистку «свидетеля» от напыленной пленки.

Недостатком прототипа является напыление на поверхность подложки пленки неравномерной толщины, из-за отсутствия контроля интенсивности молекулярного потока по всей площади рабочей подложки, а также ограниченность линейного диапазона выходной характеристики «свидетеля» из-за напыления проводящего вещества только на одну сторону проволоки, что уменьшает точность и диапазон контролируемой толщины пленки.

Технической задачей предлагаемого изобретения является получение пленки заданной и равномерной толщины по всей поверхности подложки, а также расширение функциональных возможностей за счет увеличения диапазона контролируемой толщины в непрерывном технологическом процессе.

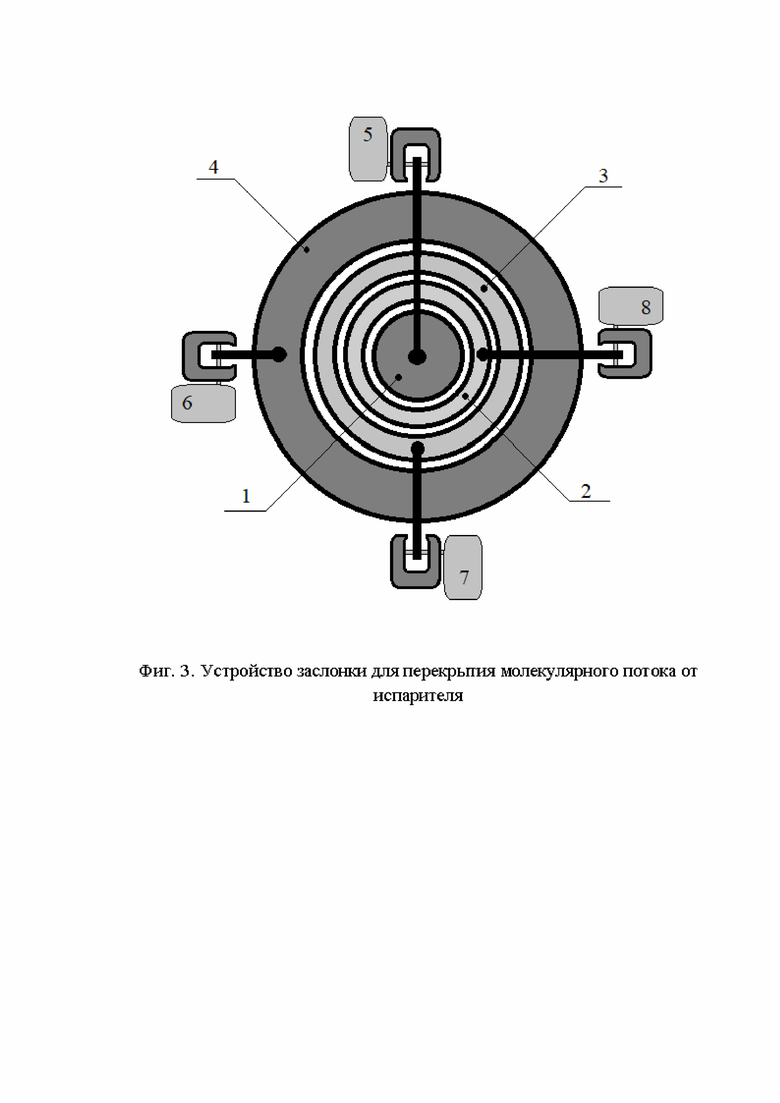

Техническая задача достигается тем, что в устройстве для контроля и управления процессом напыления проводящей тонкой пленки, содержащем вакуумную камеру и испаритель напыляемого вещества, также дополнительно введены электромеханическая заслонка, блок из пяти проволочных резистивных свидетелей и блок питания для нагрева упомянутых проволочных резистивных свидетелей до температуры испарения с их поверхности напыленного вещества, выполненный с возможностью подключения к указанным проволочным резистивным свидетелям по окончании процесса напыления, при этом упомянутые проволочные резистивные свидетели закреплены на держателях, соединенных с электродвигателем, обеспечивающим вращение указанных проволочных резистивных свидетелей вдоль их оси с заданной скоростью, причем электродвигатель подключен к электронному регулятору оборотов, который соединен с микропроцессорным устройством, при этом блок из пяти проволочных резистивных свидетелей через коммутатор, измерительный мост и механический переключатель соединен с аналого-цифровым преобразователем, который подключен к микропроцессорному устройству, а упомянутая электромеханическая заслонка состоит из центрального круглого элемента и трех колец, обеспечивающих перекрытие молекулярного потока от испарителя к областям поверхности подложки, на которых указанный молекулярный поток имеет максимальную плотность, при этом упомянутое перекрытие молекулярного потока осуществляется при достижении на каждом подключенном проволочном резистивном свидетеле заданного в управляющую программу, записанную на микропроцессорном устройстве, сопротивления, соответствующего требуемой толщине проводящей тонкой пленки напыляемого вещества, при этом сервоприводы центрального круглого элемента и трех колец электромеханической заслонки через коммутатор подключены к микропроцессорному устройству, к которому подключены блок регулирования мощности испарителя и блок регулирования скорости двигателя, обеспечивающего вращение подложки.

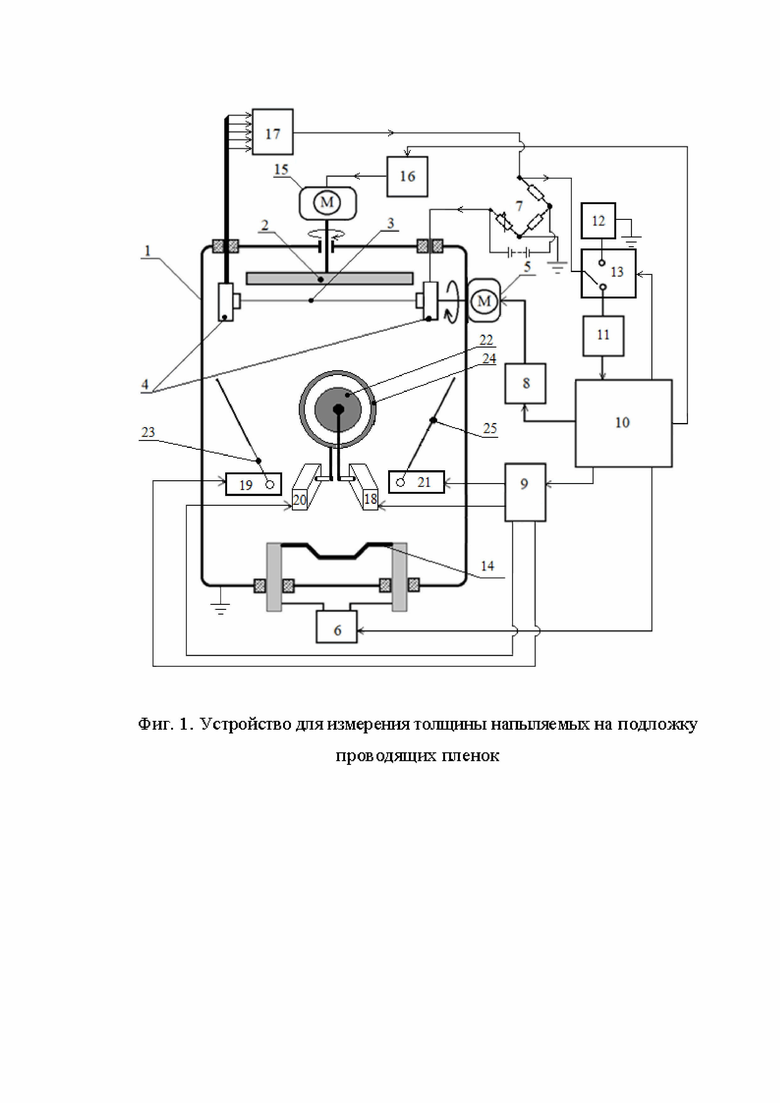

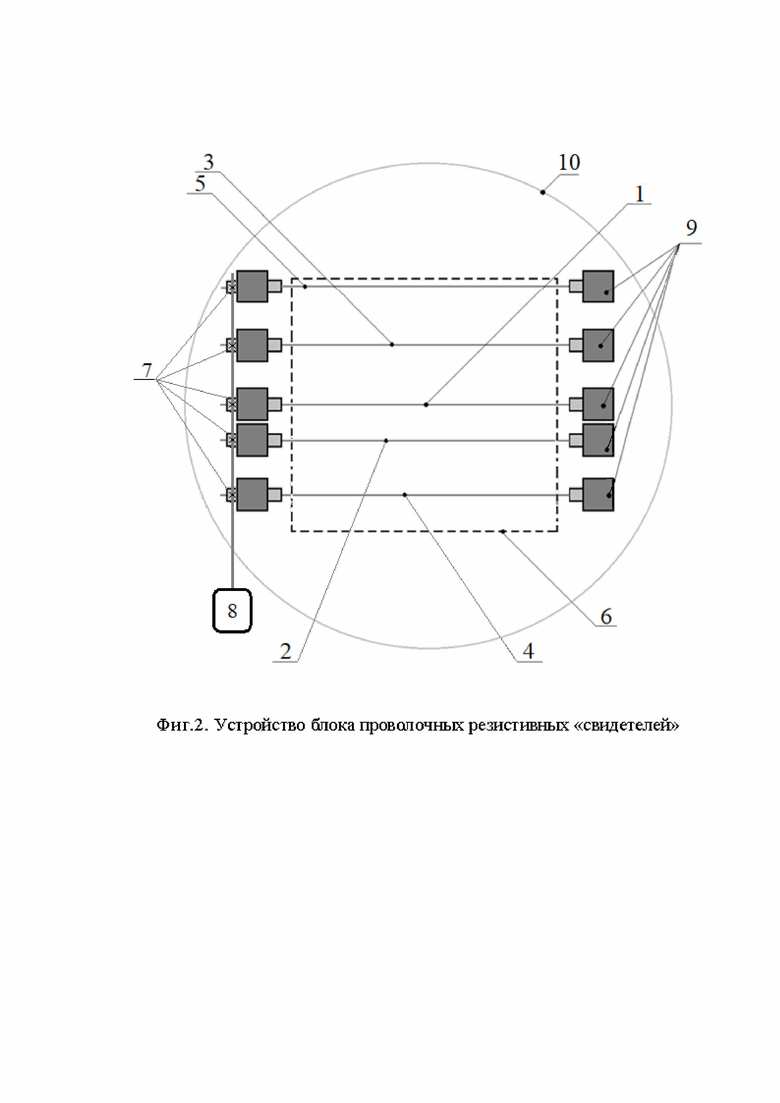

Устройство (Фиг. 1) состоит из вакуумной камеры 1, в которую устанавливают рабочую подложку 2. Блок из пяти проволочных резистивных «свидетелей» 3 (Фиг.1) закреплен в держателях 4. Блок из пяти проволочных резистивных «свидетелей» состоит из пяти проволок 1, 2, 3, 4, 5 (проволочных резистивных «свидетелей») (Фиг. 2), закрепленных в держателе 9, электродвигатель 8 через червячную передачу обеспечивает вращение проволок вдоль их оси. Электромеханическая заслонка (фиг. 3) состоит из центральной заслонки 1 в виде окружности, и кольцевых заслонок 2, 3, 4, и соответственно 5, 6, 7, 8 сервоприводов заслонок.

Блок из пяти проволочных резистивных «свидетелей» (Фиг. 2) установлен так, чтобы проволоки перекрывали область установки рабочей подложки 6 как показано на виде Б1 (Фиг. 5) т.е. через интервал X вдоль поверхности подложки. Область молекулярного потока от испарителя 14 (Фиг. 1) обозначена окружностью 10 на (Фиг.2). Сигналом с микропроцессора 10 (Фиг. 1) через электронный регулятор оборотов 8 задается скорость электродвигателя 5, обеспечивающего вращение проволочных резистивных «свидетелей». Значение сопротивлений проволочных резистивных «свидетелей» определяется путем их поочередного подключения через коммутатор 17, управляемый сигналом с микропроцессора 10, к мостовой схеме 7 и через переключатель 13 и АЦП к микропроцессору 10. Микропроцессор 10 по заданной программе выдает управляющие сигналы через коммутатор на сервоприводы электромеханических заслонок 18, 19, 20, 21, блок регулирования мощностью 6 испарителя 14.

Электромеханические приводы заслонок 9 (фиг. 1) соединены с микроконтроллером, с которого поступает сигнал на открытие или закрытие заслонок 7.

Сигналом с микроконтролера 10 и блок регулирования скоростью двигателя 16 задается скоростью вращения рабочей подложки 2 электродвигателем 15.

Проволочные резистивные «свидетели» для испарения с их поверхности напыленного вещества подключаются к блоку питания 12 через переключатель 13 и коммутатор 17.

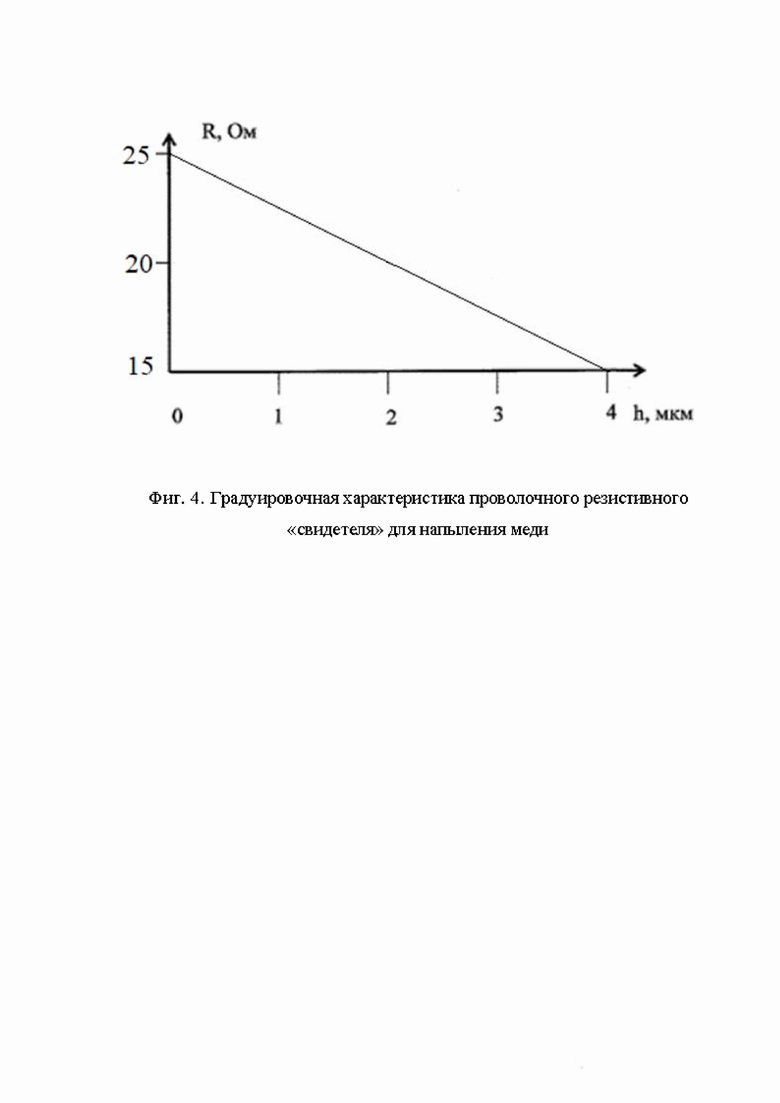

Устройство (Фиг. 1) работает следующим образом. Перед началом процесса напыления в микропроцессорное устройство 10 записывается управляющая программа. В управляющую программу заносятся данные о градуировочной зависимости сопротивления проволочных резистивных «свидетелей» (фиг. 4) от толщины пленки, соответствующей напыляемому веществу, требуемая толщина резистивной пленки на рабочей подложке 2, скорость вращения подложки и проволочных резистивных «свидетелей», величина конструктивного параметра «X» - расстояние между проволочными резистивными «свидетелями», алгоритм очередности опроса проволочных резистивных «свидетелей». По команде оператора микропроцессорное устройство 10 выдает сигнал на блок регулирования мощности 6 испарителя 14, на блок управления 9 для открытия всех элементов электромеханической заслонки и на электронный регулятор оборотов 8 электродвигателем 5, обеспечивающим вращение держателей 4 с закрепленными в них проволочных резистивных «свидетелей» 3. В процессе напыления путем переключения коммутатора 17 по заданному алгоритму производиться подключение одного из пяти проволочных резистивных «свидетелей» к мостовой схеме, через переключатель 13, АЦП 11 к микропроцессорному устройству 10. На начальном этапе напыления производится опрос только проволочного резистивного «свидетеля», который расположен в центре подложки, где молекулярный поток от испарителя имеет максимальную плотность и, следовательно, рост пленки в данной области подложки идет интенсивней, чем в других ее частях. При достижении заданного значения сопротивления на проволочном резистивном «свидетеле» 1 (фиг. 2) микропроцессорное устройство 10 (фиг.1) выдает управляющий сигнал на сервопривод 18 через коммутатор 9 для закрытия центрального элемента электромеханической заслонки 22 перекрывая тем самым молекулярный поток от испарителя в центральной части подложки. После этого микропроцессором 10 производится подключение проволочного резистивного «свидетеля» 2 (фиг. 2) через коммутатор 17 к мостовой схеме 7 и через переключатель 13 и АЦП к микропроцессору. При достижении заданного значения сопротивления на проволочном резистивном «свидетеле» 2 (фиг. 2) микропроцессорное устройство 10 (фиг.1) выдает управляющий сигнал на сервопривод 19 через коммутатор 9 для закрытия второго элемента 2 (фиг. 3) электромеханической заслонки 23 (фиг.1). Далее производиться подключение проволочного резистивного «свидетеля» 3 (фиг. 2) и при достижении заданного значения сопротивления на нем микропроцессорное устройство выдает управляющий сигнал на сервопривод 20 через коммутатор 9 для закрытия элемента 3 (фиг. 3) электромеханической заслонки 24 (фиг.1). Затем производиться подключение проволочного резистивного «свидетеля» 4 (фиг. 2) и при достижении заданного значения сопротивления на нем микропроцессорное устройство выдает управляющий сигнал на сервопривод 21 через коммутатор 9 для закрытия элемента 4 (фиг. 3) электромеханической заслонки 25 (фиг.1). Процесс напыления прекращается отключением испарителя 14 при достижении на проволочном резистивном «свидетеле» 5 (фиг. 2) заданного значения сопротивления.

После этого для очистки от напыленного вещества коммутатором 17 проволочные резистивные «свидетели» 3 подключаются к блоку питания 12, с помощью которого они разогреваются до температуры испарения напыленного вещества, периодически производится подключение проволочных резистивных «свидетелей» через коммутатор 17 к мостовой схеме 7 и через переключатель 13 и АЦП к микропроцессору и при достижении первоначального сопротивления проволочных резистивных «свидетелей» процесс их очистки завершают. После этого устройство готово к новому циклу напыления.

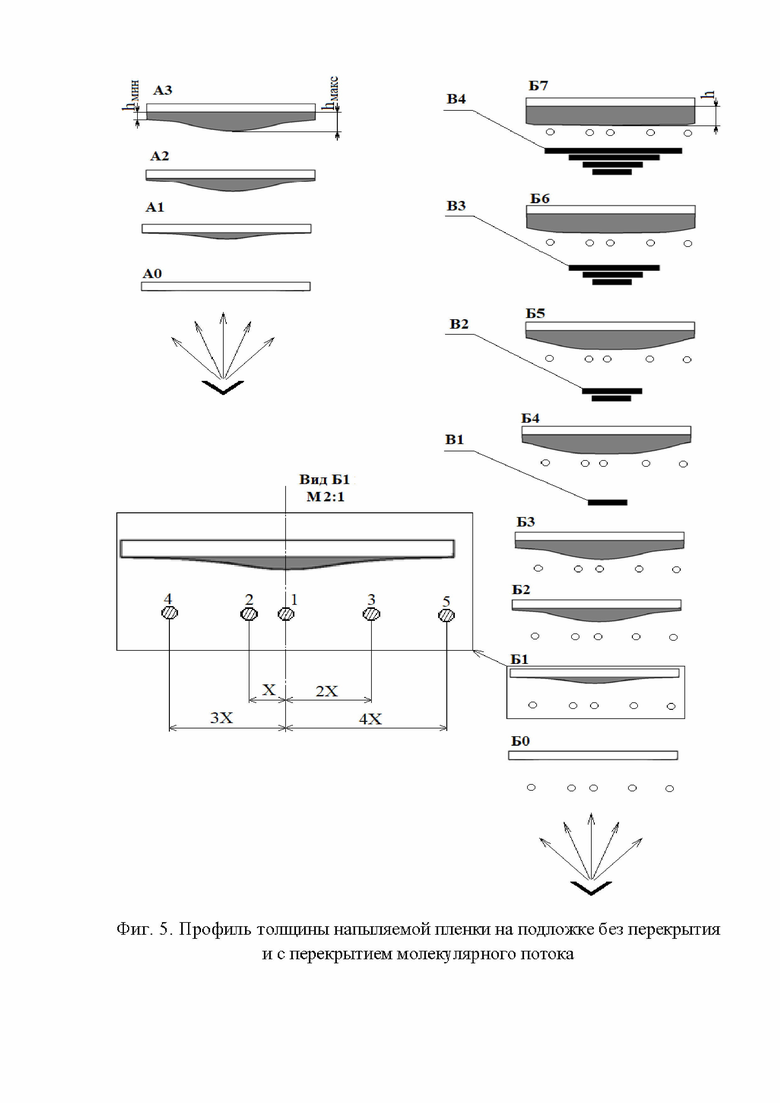

На фиг. 5 показаны изменения толщины напыляемой пленки без перекрытия (А0, А1, А2, А3) и с перекрытием молекулярного потока (Б0, Б1,…, Б7). При напылении плотность молекулярного потока в центре подложки выше, чем на периферийной ее части, следовательно, толщина пленки в центре подложки будет больше чем на ее краях. Причем чем больше площадь подложки, тем эта неравномерность становится больше. Например, при напылении на стандартную пластину диаметром 300 мм из точечного испарителя расположенного на расстоянии 400 мм от центра подложки неравномерность толщины напыляемой пленки в центре и на периферии пластины составляет 6,8%. Перекрытием потока от испарителя, возможно, производить избирательное напыление на требуемые участки подложки, добиваясь равномерности толщины пленки по всей поверхности подложки. При напылении пленки без перекрытия молекулярного потока, толщина пленки на этапах A1, А2 и А3 в центе больше чем на периферии. На начальных этапах напыления Б0, Б1, Б2, Б3 условия роста пленки идентичны с ростом пленки без контроля толщины и перекрытия молекулярного потока А0, A1, А2, А3. На этапе Б4 при достижении заданной толщины пленки в центре подложки по измеренному значению с проволочного резистивного «свидетеля» 1 (вид Б1, фиг. 5) молекулярный поток перекрывается заслонкой B1, напыление продолжается и при достижении на проволочном резистивном «свидетеле» 2 заданного значения сопротивления молекулярный поток перекрывается заслонкой B2, также при достижении на проволочном резистивном «свидетеле» 3 заданного значения сопротивления молекулярный поток перекрывается заслонкой B3 и при достижении на проволочном резистивном «свидетеле» 4 сопротивления соответствующего заданной толщине пленки молекулярный поток перекрывается заслонкой B4, при достижении на периферии части подложки пленки заданной толщины измеренной по сопротивлению проволочного резистивного «свидетеля» 5 отключается испаритель.

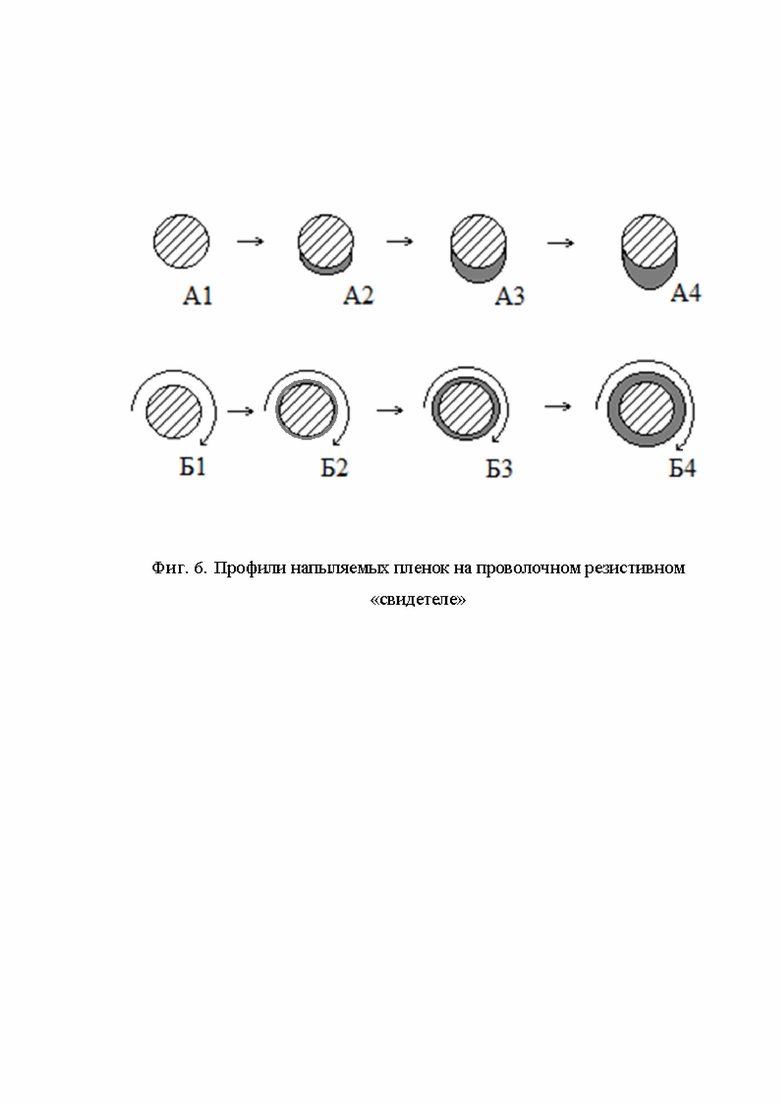

На фиг. 6 показаны профили напыленных пленок на проволочный резистивный «свидетель» без вращения (А1, А2, А3, А4) и с вращением вдоль оси проволоки (Б1, Б2, Б3, Б4). Без вращения проволочного резистивного «свидетеля» рост пленки происходит только на одной стороне проволоки, что приводит к уменьшению линейного диапазона сопротивления проволочного резистивного «свидетеля».

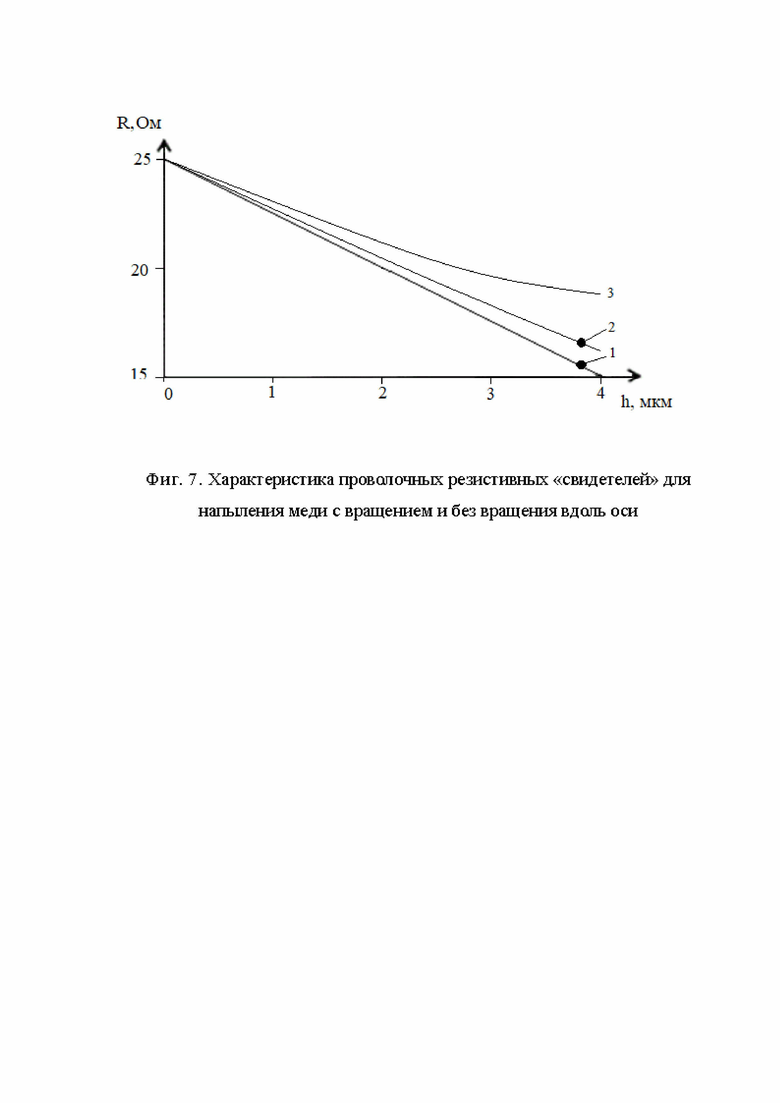

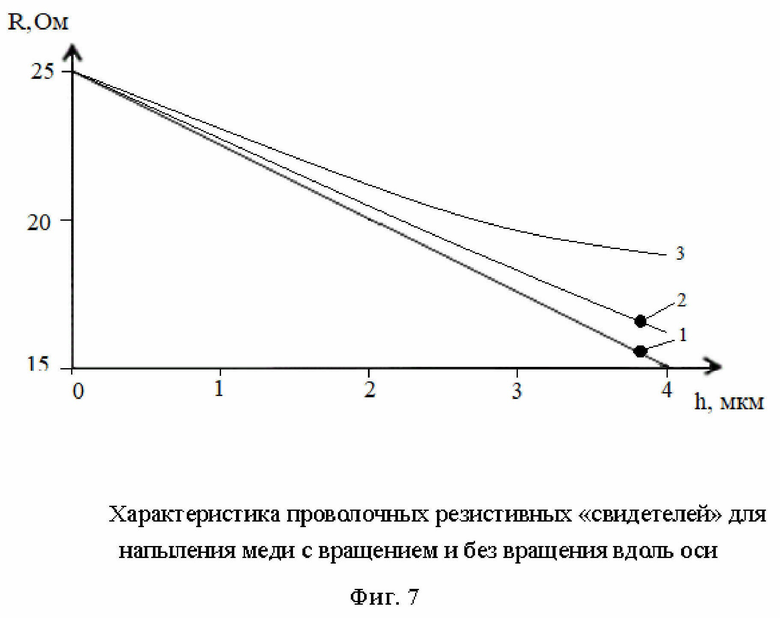

На фиг. 7 показаны графики зависимости сопротивления проволочных резистивных «свидетелей» от толщины напыленной на подложку пленки. Теоретическая зависимость сопротивления от толщины пленки 1 является линейной. Зависимость 2 изменения сопротивления на проволочных резистивных «свидетелях» при их вращении вдоль оси линейная и может быть приближена к теоретической введением поправочного коэффициента, изменяющего угол наклона теоретической характеристики проволочного резистивного «свидетеля». Зависимость 3 изменения сопротивления на проволочных резистивных «свидетелях» без их вращения нелинейная, и в процессе напыления величина отклонения от теоретической зависимости сопротивления возрастает, при этом процесс напыления завершается позже, что приводит к напылению пленки толщиной больше заданной.

Предлагаемое устройство было опробовано при напылении слоев меди в вакуумной установке УВН-71ПЗ.

Проволочные резистивные «свидетели» в количестве 5 штук изготавливали из нихромовой проволоки диаметром 0,1 мм и длиной измерительного отрезка 20 см, полное сопротивление при температуре 20 0С в среднем находилось в диапазоне от 25,2 до 25,4 Ом. Проволочные резистивные «свидетели» закреплялись в держателях.

В микропроцессорное устройство заносились данные о необходимой толщине пленки (2 мкм) и значения градуировочной характеристики проволочного резистивного «свидетеля» для напыления меди фиг. 5. Используя формулы скорости напыления (см. например, патент №2466207 или «Активный технологический контроль синтеза тонких пленок при производстве сверхбольших интегральных схем» / Вестник московского государственного технического университета им. Н.Э. Баумана. Серия приборостроение № 6 (117): 2017. - С. 17-27.) определялось время напыления пленки заданной толщины. В соответствии со временем напыления задавались скорости вращения подложки электродвигателем 15 и проволочных резистивных «свидетелей» электродвигателем 5 из расчета не менее пяти оборотов за время напыления.

В процессе напыления при достижении величины сопротивления 20 Ом на первом проволочном резистивном «свидетеле» 3 (фиг. 1), микропроцессорное устройство 10 подавало сигнал через коммутатор на сервопривод для закрытия соответствующего элемента электромеханической заслонки, при достижении на всех проволочных резистивных «свидетелях» сопротивления 20 Ом микропроцессорным устройством подавался сигнал на блок управления 6 для отключения испарителя 14. Затем проволочные резистивные «свидетели» с помощью коммутатора 17 и переключателя 13 подключались к блоку питания 12 для очистки путем испарения напыленной меди. При этом сопротивление проволочных резистивных «свидетелей» 3 контролировалось периодическим подключением к АЦП 11 коммутатором 13. По достижении измеряемого значения сопротивления проволочных резистивных «свидетелей» 3 исходного значения 25 Ом процесс очистки прекращался.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство контроля технологических параметров процесса формирования высокоэффективного катализатора на электродах твердооксидных топливных элементов | 2020 |

|

RU2746646C1 |

| УСТАНОВКА ВАКУУМНОГО НАПЫЛЕНИЯ | 2011 |

|

RU2473147C1 |

| Способ определения толщины проводящих пленок и устройство для его осуществления | 1982 |

|

SU1027506A1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОЙ ПЛЕНКИ НА ИЗДЕЛИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2466207C2 |

| Устройство для контроля толщиныНАпыляЕМыХ плЕНОК | 1976 |

|

SU813128A1 |

| ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2043222C1 |

| Устройство для напыления пленок | 1988 |

|

SU1679568A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАПЫЛЕНИЯ ПЛЕНОК | 2009 |

|

RU2411304C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ПРОВОДЯЩЕЙ ПЛЕНКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2012 |

|

RU2495370C1 |

| Устройство с числовым программным управлением для нанесения заданных по толщине слоев материалов на поверхности подложек | 2024 |

|

RU2839566C1 |

Изобретение относится к устройству для контроля и управления процессом напыления проводящей тонкой пленки. Упомянутое устройство включает вакуумную камеру, испаритель напыляемого вещества, электромеханическую заслонку, блок из пяти проволочных резистивных свидетелей и блок питания для нагрева упомянутых проволочных резистивных свидетелей до температуры испарения с их поверхности напыленного вещества, выполненный с возможностью подключения к указанным проволочным резистивным свидетелям по окончании процесса напыления. Упомянутая электромеханическая заслонка состоит из центрального круглого элемента и трех колец, обеспечивающих перекрытие молекулярного потока от испарителя к областям поверхности подложки, на которых указанный молекулярный поток имеет максимальную плотность. Упомянутое перекрытие молекулярного потока осуществляется при достижении на каждом подключенном проволочном резистивном свидетеле заданного в управляющую программу сопротивления, соответствующего требуемой толщине напыляемой проводящей тонкой пленки. Сервоприводы центрального круглого элемента и трех колец электромеханической заслонки подключены к микропроцессорному устройству, к которому подключены блок регулирования мощности испарителя и блок регулирования скорости двигателя, обеспечивающего вращение подложки. Обеспечивается получение пленки заданной и равномерной толщины по всей поверхности подложки. 7 ил.

Устройство для контроля и управления процессом напыления проводящей тонкой пленки, включающее вакуумную камеру и испаритель напыляемого вещества, отличающееся тем, что оно дополнительно содержит электромеханическую заслонку, блок из пяти проволочных резистивных свидетелей и блок питания для нагрева упомянутых проволочных резистивных свидетелей до температуры испарения с их поверхности напыленного вещества, выполненный с возможностью подключения к указанным проволочным резистивным свидетелям по окончании процесса напыления, при этом упомянутые проволочные резистивные свидетели закреплены на держателях, соединенных с электродвигателем, обеспечивающим вращение указанных проволочных резистивных свидетелей вдоль их оси с заданной скоростью, причем электродвигатель подключен к электронному регулятору оборотов, который соединен с микропроцессорным устройством, при этом блок из пяти проволочных резистивных свидетелей через коммутатор, измерительный мост и механический переключатель соединен с аналого-цифровым преобразователем, который подключен к микропроцессорному устройству, а упомянутая электромеханическая заслонка состоит из центрального круглого элемента и трех колец, обеспечивающих перекрытие молекулярного потока от испарителя к областям поверхности подложки, на которых указанный молекулярный поток имеет максимальную плотность, при этом упомянутое перекрытие молекулярного потока осуществляется при достижении на каждом подключенном проволочном резистивном свидетеле заданного в управляющую программу, записанную на микропроцессорном устройстве, сопротивления, соответствующего требуемой толщине проводящей тонкой пленки напыляемого вещества, при этом сервоприводы центрального круглого элемента и трех колец электромеханической заслонки через коммутатор подключены к микропроцессорному устройству, к которому подключены блок регулирования мощности испарителя и блок регулирования скорости двигателя, обеспечивающего вращение подложки.

| Счетчик числа периодов | 1933 |

|

SU43959A1 |

| Система управления процессом получения пленочных материалов | 1980 |

|

SU960032A1 |

| Устройство для контроля и управления скоростью осаждения и толщиной тонких пленок при напылении | 1983 |

|

SU1124258A1 |

| DE 102006056290 A1, 05.06.2008 | |||

| CN 207002836 U, 13.02.2018. | |||

Авторы

Даты

2023-05-31—Публикация

2022-10-19—Подача