Область техники

Настоящее изобретение относится к способу непрерывной сушки сыпучих материалов, в особенности древесных волокон и древесных стружек, в сушильной установке (сушилке), причем выделяющиеся при сушке пары отводят в сушильный контур, в котором они подвергаются непрямому нагреву в теплообменнике с повторной подачей в сушилку.

Уровень техники

Изготовление плит из древесных материалов имеет в своей основе, по существу, прессование мелких кусочков древесины и, в частности, древесных волокон и/или древесных стружек. Например, древесностружечная плита состоит из древесных стружек небольшого размера и различной толщины, прессуемых вместе со связующим веществом под высоким давлением с образованием плиты. Древесноволокнистые плиты получают из древесного волокна, причем как с добавлением связующего агента, так и без него.

До прессования с трансформированием в плиты мелкокусковый древесный материал необходимо высушить. Обычно эту операцию проводят в так называемых барабанных сушилках, в которых подлежащие высушиванию материалы (в данном случае сыпучие материалы) перемещаются в нагретой вращающейся трубе. В процессе сушки в добавление к водяному пару высвобождаются также газообразные компоненты древесины, которые не должны попасть в окружающую среду, поскольку их относят к загрязняющим веществам. Кроме того, выделяющиеся пары засорены мелкодисперсными частицами. Таким образом, прежде чем указанные пары получат возможность оказаться в окружающей среде, их необходимо очистить. Эта проблема обычно решается посредством удаления пыли, фильтрации и/или выжигания в горелке сушилки. Чтобы уменьшить затраты на такую обработку выделяющихся газов (далее - сушильных газов), и в особенности понизить расход требуемой дополнительной энергии, предлагаются различные способы и установки. Реализовать более экономичный процесс они позволяют за счет направления сушильных газов в контур и обработки их путем непрямого нагрева посредством горелки.

В европейской патентной заявке ЕР 0459603 А1 описан пример сушки древесных волокон в барабанной сушилке, в которой выделяющиеся пары (далее - сушильные пары), выходящие из сушилки, возвращают по контуру обратно в сушилку, нагревая их непрямым образом посредством нагретого газа, вырабатываемого горелкой, до тех пор, пока их температура не достигнет уровня, необходимого для сушки древесных стружек. Часть сушильных паров отводят из этого контура и направляют в топочную камеру. Газы, отходящие из топочной камеры (так называемые дымовые или топочные газы) и используемые для подогрева сушильных газов с использованием теплообменника, до выпуска в окружающую среду очищают посредством фильтра.

В европейской патентной заявке ЕР 0457203 А1 также описан способ сушки, предназначенный в том числе и для древесных стружек. В данном случае сушильные газы нагревают непрямым образом с использованием теплообменника, который получает энергию от отходящих газов топочной камеры. Часть сушильных паров непрерывно удаляют из сушилки и подают в конденсор, где конденсируется влага, а несконденсированные газы подают в качестве воздуха горения в топочную камеру.

Согласно указанным способам температуру в топочной камере приходится поддерживать на достаточно высоком уровне, гарантирующем сгорание любых загрязняющих веществ. Такие температуры создают нагрузку на элементы теплообменника, сокращая срок его службы. Поэтому европейская патентная заявка ЕР 0714006 предлагает способ сушки, согласно которому перед первым теплообменником помещают второй, чтобы понизить термическое напряжение материала.

Во время процесса сушки в контуре непрерывно вырабатываются новые пары, содержащие загрязняющие вещества. Поэтому для соблюдения баланса массы циркулирующие сушильные пары необходимо постоянно удалять. Для этого, например, перед теплообменником или за ним отводят часть сушильных паров и направляют, в качестве воздуха горения, в топочную камеру. Для управления расходом европейская патентная заявка ЕР 0714006 А1 предлагает использовать, например, клапан.

Раскрытие изобретения

Проблема известных способов заключается в том, что система может неэффективно реагировать на изменение условий, в частности на изменение содержания влаги, а также на вариации размера зерен, изменения древесной смеси и отклонения нагрузки. В связи с этим задачей, на решение которой направлено настоящее изобретение, является разработка усовершенствованного способа непрерывной сушки сыпучих материалов, который не имеет упомянутых недостатков, присущих уровню техники.

Указанная задача решается посредством способа и установки, описанных в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления способа и установки по изобретению приведены в зависимых пунктах формулы.

При применении способа по изобретению для непрерывной сушки сыпучих материалов, конкретно древесных волокон и/или древесных стружек в сушилке (в частности, в барабанной сушилке), в нее подают указанные материалы, а парогазовую смесь направляют для прохождения через сушильный контур. В результате она нагревается непрямым образом с использованием, по меньшей мере, одного теплообменника отходящими газами горелки. После прохождения через сушилку сушильные пары направляют, по меньшей мере, в один теплообменник и снова нагревают. По меньшей мере, перед одним теплообменником, за ним и/или внутри него, по меньшей мере, часть потока указанных паров отводят, направляя к горелке в качестве охлаждающего воздуха и/или воздуха горения. Остальную часть потока после ее нагрева с использованием, по меньшей мере, одного теплообменника снова направляют в сушилку. Предпочтительно использовать два теплообменника, размещенных параллельно и функционирующих в режиме встречного потока. Особо желательно, чтобы часть сушильных паров отводилась внутри теплообменника, т.к. в таком варианте указанное отведение обеспечивает преимущества в отношении энергетики и вредных выбросов.

В рамках данного способа процесс сушки на основе циркулирующего пара позволяет обеспечить мягкий режим сушки, а также наличие атмосферы с пониженным содержанием кислорода и уменьшенным количеством загрязняющих соединений, попадающих в окружающее пространство. Таким образом, по сравнению с другими способами сушки реализуется улучшенное качество высушиваемых продуктов. Это позволяет повысить гибкость и мягкость древесных стружек, что является особым преимуществом для их последующей обработки и качества конечного продукта. Циркуляция газа в процессе сушки, осуществляемой за счет непрямого, по существу, бескислородного нагрева сушильных газов в теплообменнике, способствует присутствию нейтрального газа, что обеспечивает дополнительное преимущество в виде пониженного износа установки и повышенной безопасности из-за уменьшения вероятности возгорания и детонаций.

Способ по изобретению характеризуется тем, что часть парового потока, отводимую к горелке перед теплообменником, за ним и/или внутри него, поддерживают посредством регулируемого вентилятора части парового потока.

Указанный вентилятор по изобретению позволяет обеспечить управляемое выжигание загрязняющих веществ в горелке сушильной установки. Его наличие дает возможность вывести расход и скорость части потока сушильных паров, направляемой к горелке, на уровень, соответствующий условиям процесса сушки. Так, предусмотрена возможность влиять на определенные свойства высушиваемых материалов, в частности на содержание влаги или массовый расход, например, отводя основную часть потока сушильных паров к горелке при выявлении повышенного содержания влаги. Тем самым гарантируются оптимальное управление процессом и эффективное удаление загрязняющих веществ посредством выжигания в горелке. Регулируемый вентилятор части парового потока позволяет увеличить расход массы и, соответственно, объемный расход и, таким образом, существенно повысить производительность процесса сушки. Содержание кислорода в сушилке можно свести к минимуму, минимизируя выработку органических соединений, т.е. понижая их эмиссионные выделения. В дополнение к сказанному, использование регулируемого вентилятора части парового потока дает возможность воздействовать на процесс выжигания, а также на распределение паров в топочной камере и, таким образом, дополнительно уменьшить выброс загрязняющих веществ.

При регулировке вентилятора части парового потока желательно учитывать баланс массы в системе, чтобы, например, иметь возможность понизить просачивание воздуха в систему. Если такое проникновение не контролируется, возникают недостатки в энергетическом плане, поскольку прежде чем просочившийся воздух можно будет использовать в процессе, его необходимо нагреть. Поэтому посредством соответствующего контроля количество просочившегося воздуха удерживают в определенных границах.

В особо предпочтительном варианте способа по изобретению управление вентилятором части парового потока проводят с учетом уровня содержания загрязняющих веществ в отходящих газах горелки. Этот уровень можно измерить, например, непосредственно перед выпуском указанных газов в окружающую среду, но перед указанным выпуском желательно их очистить. В предпочтительном варианте в качестве уровней содержания загрязняющих веществ можно выбрать концентрации оксидов азота и/или монооксида углерода в отходящих газах горелки. Согласно изобретению для этих концентраций предусмотрена возможность определения конкретных пороговых значений, ниже которых регулируемый вентилятор части парового потока работает эффективно. Далее, согласно изобретению можно предусмотреть, чтобы управление указанным вентилятором проводилось с учетом содержания кислорода в отходящем газе горелки. Например, в зависимости от используемого топлива такое управление можно проводить для обеспечения концентрации кислорода в отходящем газе в интервале от приблизительно 3% по объему до приблизительно 11% по объему.

В другом предпочтительном варианте способа по изобретению управление регулируемым вентилятором части парового потока проводят с учетом максимального содержания нейтрального газа в сушильном контуре, предпочтительно измеряя содержание кислорода и/или воды в сушильных парах. При таком подходе можно получить повышенную производительность способа сушки, а также улучшенное качество высушиваемых материалов, например древесных стружек. За счет выведения содержания нейтрального газа в сушильном контуре на максимальный уровень сводятся к минимуму накипь, засорение и, таким образом, износ различных деталей установки. В добавление к сказанному, надежность устройства повышается вследствие сведения к минимуму опасности возгорания и детонации.

В предпочтительном варианте способа по изобретению удаляемые из системы отходящие газы горелки подают для очистки к фильтру (в частности, к электростатическому осадителю предпочтительно сухого типа). Фильтрация указанных газов в случае древесной пыли/древесных опилок, сжигаемых в топочной камере, обеспечивает особые преимущества по снижению вредной эмиссии. По сравнению с обычными рукавными фильтрами преимуществом электростатического осадителя является уменьшение опасности возгорания. Было показано, что сухой электростатический осадитель особенно эффективен при очистке отходящих газов горелки. Особенно желательно использовать фильтр (в частности, электростатический осадитель) в режиме всасывания, для чего желательно за фильтром поместить вентилятор отходящих газов горелки. Достоинство режима всасывания заключается в том, что соответствующее пониженное давление обеспечивает ряд преимуществ для конструкции фильтра, а вентилятор защищен от износа. В качестве топлива для горелки могут быть использованы обычные органические топлива, например природный газ или нефть. В особо предпочтительном варианте изобретения дополнительно или в порядке альтернативы применяют твердые вещества, в частности биомассу. Так, можно сжигать отходы производства древесных плит, такие, например, как древесная пыль/древесные опилки или другие подобные материалы. Преимуществом этого процесса является возможность использовать такие отходы, произведенные каким бы то ни было образом, в качестве топлива для топочной камеры.

В предпочтительном варианте способа по изобретению предусмотрено наличие очищающего устройства для сушильных паров, которые содержат, в частности, мелкодисперсные модификации пыли и различные органические фрагменты, полученные в результате сушки сыпучих материалов. В качестве такого устройства можно применять, например, циклонный сепаратор, в частности одну или более циклонных батарей. Внутри циклона за счет приведения сушильных газов во вращательное движение происходит отделение содержащихся в них твердых или жидких частиц, таких, например, как частицы мелкодисперсной пыли. В ходе указанного движения частицы посредством центробежной силы ускоряются и перемещаются радиальным образом от центра. В результате их можно отделить от газа, и в предпочтительном варианте появляется возможность удалить их, перемещая вниз. Между сушилкой и очищающим устройством (например, циклонной батареей) и/или между очищающим устройством и теплообменником сушильные пары предпочтительно перемещают посредством вентилятора сушильных паров, который защищен от грязи и, таким образом, от износа благодаря соответствующему контуру циркуляции.

В особо предпочтительном варианте способа по изобретению контролируют содержание воды в сушилке. Сыпучие материалы, например древесные волокна или древесные стружки, желательно разделить в зависимости от содержания влаги на различные фракции, для которых проводят замеры посредством измерительного устройства. Таким образом, можно поддерживать желаемый уровень содержания влаги в сыпучих материалах, вводимых в сушилку. Например, можно предусмотреть наличие трех бункеров, каждый из которых содержит волокно определенного типа, а каждый тип волокна имеет собственный уровень содержания влаги. Содержание влаги в сыпучих материалах, подлежащих сушке и перемещаемых к сушилке, можно измерять, в частности, непрерывно. Например, можно контролировать состав высушиваемых материалов посредством детектирующей программы таким образом, чтобы можно было гарантировать непрерывное поступление воды в сушилку. Управление можно проводить особо предпочтительным образом, при котором поступление воды в сушилку поддерживается на постоянном уровне. Преимущество такого управления содержанием воды в сушилке заключается в возможности сбалансировать различные содержания влаги в высушиваемых материалах. Далее, посредством управления содержанием воды в сушилке можно оптимизировать содержание нейтральных газов в сушильном контуре, что является преимуществом, например, в плане качества высушиваемых материалов и дополнительного повышения производительности процесса сушки.

В особо предпочтительном варианте способа по изобретению в качестве воздуха сгорания, охлаждающего воздуха и/или воздуха для охлаждения муфеля к горелке дополнительно подают отходящие газы. Желательно, чтобы источником этих дополнительных отходящих газов служил процесс получения плит из древесных материалов (например, указанные газы могут исходить из прессующих устройств, распиливающих устройств и т.д.). Преимуществом такого включения различных источников эмиссии в способ по изобретению является возможность последующей обработки отходящих газов в топочной камере с выжиганием в них загрязняющих веществ. По экономическим причинам предпочтительно провести указанную последующую обработку для всех различных отходящих газов, в частности для всех отходящих газов, полученных при изготовлении плит из древесных материалов. Перед подачей дополнительных отходящих газов в качестве воздуха горения желательно провести их предварительный нагрев. Предусмотрена возможность использовать для этого различные теплообменники, например теплообменники, работающие на горячем масле. Предварительный нагрев отходящих газов перед направлением их в топочную камеру позволяет обеспечить в ней необходимую температуру особо экономичным образом.

В особо предпочтительном варианте способа по изобретению подачу охлаждающего воздуха к горелке осуществляют через внутреннее и наружное сопловые кольца, установленные в потолке топочной камеры. Особо предпочтительно, чтобы такие кольца можно было регулировать отдельно одно от другого. Желательно выставить на внутреннем и/или наружном сопловом кольце входной угол, предварительно отрегулированный для соответствующего топлива и лежащий в интервале от приблизительно 0° до приблизительно 60°. За счет такого конструктивного решения подачи охлаждающего воздуха через потолок топочной камеры и подачи в нее специального воздуха, а также отвода вторичного пара и образующегося конденсата горение в топочной камере происходит особо предпочтительным образом.

Подаваемый в горелку охлаждающий воздух можно брать, например, из части парового потока, которую, например, отделяют внутри теплообменника. Управление различными кольцами предпочтительно осуществлять посредством надлежащих клапанов.

В другом предпочтительном варианте осуществления способа по изобретению охлаждают муфель горелки. Его можно охладить, например, наружным воздухом. В другом предпочтительном варианте для охлаждения муфеля применяют воздух, используемый в процессе. В частности, предусмотрена возможность применять для охлаждения муфеля воздух, отведенный от частичного потока (частичных потоков) сушильных паров, отведенного (отведенных) перед теплообменником (теплообменниками), за ним (за ними) и/или внутри его (них). В альтернативных вариантах осуществления в качестве охлаждающего воздуха используют отходящие газы горелки после их прохождения через теплообменник и/или отходящие газы, отведенные до их выброса через дымовую трубу, а в особенности отходящие газы, прошедшие через фильтр. В плане защиты муфеля предпочтительно проводить управление его охлаждением в зависимости от его температуры. Дополнительно такое управление может учитывать содержание монооксида углерода в отходящих газах, причем предусмотрена возможность дополнительно использовать управление температурой муфеля.

Кроме того, изобретение относится к способу изготовления плит из древесных материалов, в рамках которого деревянные бревна зачищают от коры и обрабатывают в измельчающем устройстве (в частности, в размольной машине) до состояния волокон и/или древесных стружек. Стружки и/или волокна высушивают в сушильной установке, спрессовывают в виде плиты в прессовочном устройстве, добавив в случае необходимости связующие вещества и/или другие добавки, и, если это необходимо, режут по размеру. Указанный способ характеризуется тем, что для сушки стружек и/или волокон используют способ, описанный выше. Другие признаки способа изготовления плит из древесных материалов приведены выше.

Изобретение относится, кроме того, к установке для сушки сыпучих материалов, в особенности древесных волокон и древесных стружек, содержащей сушилку, через сушильный контур которой пропускается парогазовая смесь. Установка, кроме того, содержит горелку и, по меньшей мере, один теплообменник, предназначенный для непрямого нагрева парогазовой смеси. Горелка производит отходящие газы, которые можно использовать для непрямого нагрева указанной смеси. Далее, перед, по меньшей мере, одним теплообменником, после него и/или внутри него имеется, по меньшей мере, одна отводная линия, ведущая к горелке и предназначенная для части сушильных паров, а также, по меньшей мере, одна линия, предназначенная для подачи остальной части сушильных паров в сушилку.

Установка по изобретению характеризуется тем, что для перемещения части потока сушильных паров к горелке имеется, по меньшей мере, один регулируемый вентилятор части парового потока. Другие особенности установки по изобретению приведены в предыдущем описании.

Наконец, изобретение относится к установке для изготовления плит из древесных материалов, которая содержит, по меньшей мере, одно измельчающее устройство (в частности, размольную машину), по меньшей мере, одно прессовочное устройство и, по меньшей мере, одно сушильное устройство для сыпучих материалов, описанное выше. Другие особенности указанной установки, касающиеся сушильного устройства, приведены в предыдущем описании.

Способ по изобретению, предназначенный для сушки сыпучих материалов, в особой степени пригоден для сушки древесных стружек. Состоящая из паров атмосфера согласно изобретению, присутствующая в сушильном контуре, оказывает позитивные воздействия на качество древесных стружек. Реализуемый в данном случае мягкий режим сушки древесных стружек придает им гибкость и мягкость, причем стружки при этом не обнаруживают какого-либо термического обесцвечивания. Поскольку во время сушки газовая атмосфера имеет нейтральный характер, появляется возможность понизить вероятность воспламенения высушиваемых материалов и, таким образом, уменьшить пожароопасность в сушилке и, соответственно, во всей установке. Сказанное справедливо и при применении способа по изобретению для сушки древесных волокон. В этом варианте преимущество предлагаемой возможности контроля и регулировки содержания влаги в высушиваемых материалах заключается в том, что наличие влаги в древесных волокнах обычно создает большие проблемы при дальнейшей обработке волокон, в частности, на участке прессования. В отличие от обработки древесных стружек, промежуточное хранение высушенных древесных волокон не практикуют. Более того, прессование древесных волокон проводят непосредственно после сушки, так что содержание влаги в высушенных материалах непосредственно соответствует содержанию влаги в материалах на участке прессования. Преимуществом способа по изобретению является возможность обеспечить контролируемое и постоянное качество высушенных сыпучих материалов и при последующей обработке.

Остальные преимущества и признаки изобретения будут видны из последующего описания чертежей совместно с предпочтительными вариантами изобретения и из зависимых пунктов формулы, причем различные признаки можно реализовать как по отдельности, так и в комбинации друг с другом.

Краткое описание чертежей

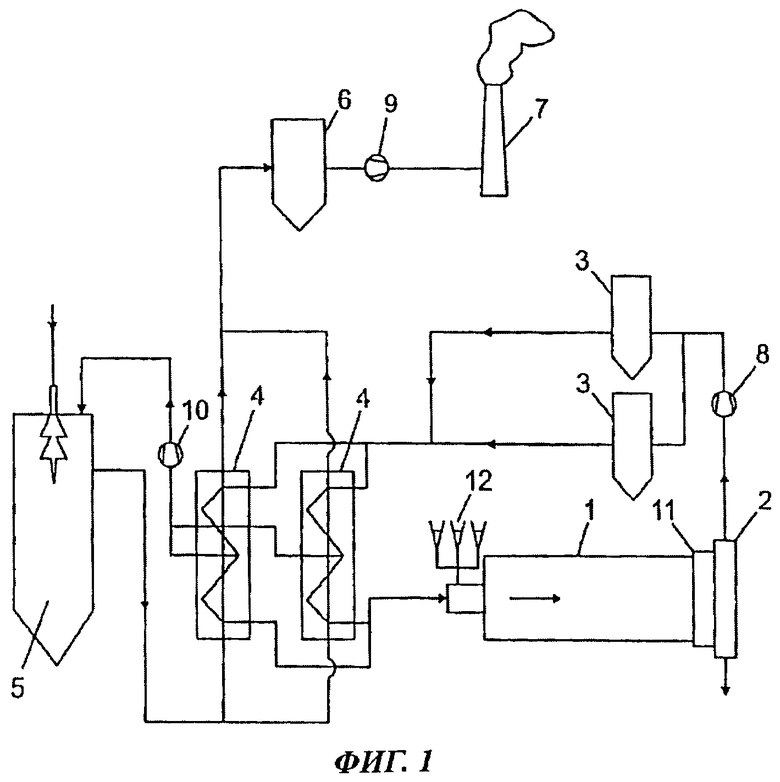

Фиг.1 схематично иллюстрирует технологическую схему установки, пригодной для осуществления предпочтительного варианта способа по изобретению.

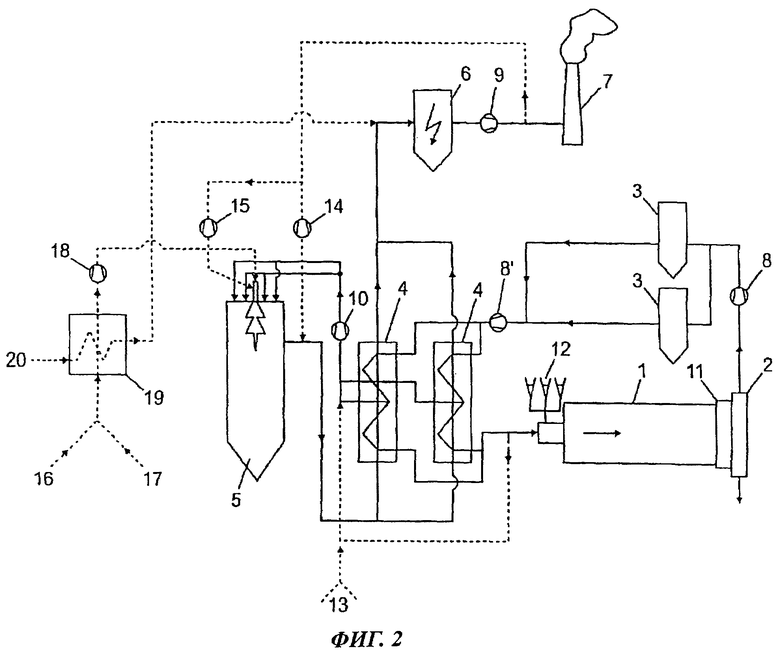

Фиг.2 схематично иллюстрирует технологическую схему установки, предназначенной для реализации предпочтительного варианта осуществления способа по изобретению и снабженной дополнительным воздушным контуром.

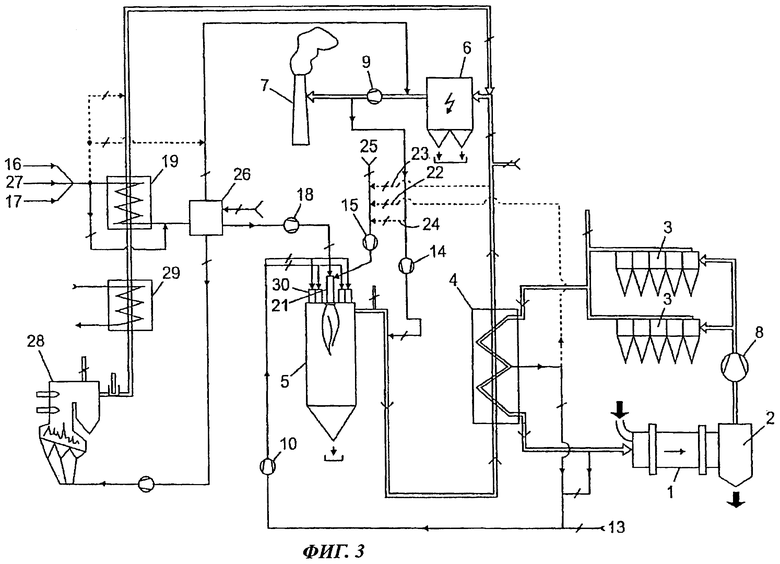

Фиг.3 схематично иллюстрирует технологическую схему установки, предназначенной для осуществления одного из предпочтительных вариантов осуществления способа по изобретению и снабженной бойлером.

Осуществление изобретения

Установка, технологическая схема которой представлена на фиг.1 и которая предназначена для осуществления способа по изобретению, содержит барабанную сушилку 1, компонент 2 для удаления материалов, очищающее устройство 3, теплообменник 4, топочную камеру 5, фильтр 6 и дымовую трубу 7. Между сушилкой 1 и очищающим устройством 3 помещен вентилятор 8 сушильных паров, а между фильтром 6 и трубой 7 - вентилятор 9 отходящих газов горелки. Между теплообменником 4 и топочной камерой 5 установлен регулируемый вентилятор 10 части парового потока.

Сушилка 1 может иметь замедляющую зону 11 и измерительное устройство 12.

В барабанную сушилку 1 подают сыпучие материалы, например древесные стружки и/или древесные волокна. Поступающие в нее сушильные газы нагреваются с помощью теплообменника 4 и имеют температуру в интервале от приблизительно 250°С до приблизительно 600°С. Нагрев сушильных газов в теплообменнике 4 происходит во встречном потоке за счет газов, отходящих из топочной камеры 5 с температурой в интервале от приблизительно 750°С до приблизительно 900°С. Внутри топочной камеры 5 температуры достигают приблизительно 750-1050°С, при этом в качестве топлива можно использовать, например, природный газ, нефть и/или древесную пыль/древесные опилки, а также другие отходы производства плит из древесных материалов. Различные виды топлива можно применять как по отдельности, так и в любой комбинации друг с другом.

После прохождения высушиваемых материалов через барабанную сушилку их можно подать в замедляющую зону 11 и/или в компонент 2, предназначенный для удаления высушенных сыпучих материалов. Сушильные газы (и соответственно сушильные пары) направляют через вентилятор 8 сушильных паров к одному или более очищающим устройствам 3, в предпочтительном варианте представляющим собой циклонные сепараторы. В порядке альтернативы или дополнительно такой вентилятор можно поместить между очищающим устройством 3 и теплообменником 4. В устройстве 3 происходит отделение мелкодисперсной пыли и других частиц. В предпочтительном варианте предусмотрена возможность отправить выделенный материал в производственный процесс. После того как сушильные пары прошли через очищающее устройство 3, их направляют в один или более теплообменников 4, причем желательно задействовать два параллельных теплообменника. Внутри теплообменника 4 сушильные пары нагреваются от приблизительно 110/130-250°С до приблизительно 600°С. Указанную процедуру проводят во встречном потоке посредством отходящих газов горелки, поступающих из топочной камеры. Внутри теплообменника 4 часть пара отделяют и в качестве воздуха горения и/или охлаждающего воздуха подают в топочную камеру. Эта часть парового потока подается с помощью регулируемого вентилятора 10 части парового потока. Отходящий газ горелки, нагревающий сушильные газы в теплообменнике 4, после прохождения через теплообменник 4 направляют к фильтру 6, представляющему собой, в частности, электростатический осадитель, предпочтительно сухого типа. Поскольку желательно, чтобы фильтр 6 работал в режиме всасывания, после него устанавливают вентилятор 9 отходящих газов горелки. Очищенный таким образом отходящий газ горелки выпускают в окружающую среду через дымовую трубу 7.

Согласно изобретению сушку древесных стружек проводят в специальном паровом контуре. В нем можно получить высокое содержание паров, выгодное в данном случае, и, таким образом, реализовать мягкий режим сушки, позитивно влияющий на качество высушиваемых материалов. Кроме того, предусмотрена возможность удерживать на минимальном уровне загрязнение и, таким образом, износ сушильного контура. При этом за счет того, что нагрев сушилки и специального сушильного контура имеет непрямой характер, можно улучшить противопожарную защиту.

В предпочтительном варианте регулировку вентилятора 10 части парового потока (т.е. управление данным вентилятором) проводят по уровню загрязнений в отходящих газах горелки, например учитывая концентрацию оксидов азота и/или значений концентрации монооксида углерода. Кроме того, указанным вентилятором можно управлять по максимальному содержанию нейтрального газа в сушильном контуре или по содержанию кислорода в отходящем газе горелки.

В предпочтительном варианте осуществления загрузку барабанной сушилки 1 сыпучими материалами проводят, контролируя содержание воды в сушилке посредством измерительного устройства 12, причем этот параметр для указанных материалов измеряют в зависимости от количества влаги в различных фракциях сыпучих материалов при подаче их в сушилку 1.

В качестве воздуха горения для горелки предпочтительно использовать различные отходящие газы процесса изготовления плит из древесных материалов. Имеются в виду отходящие газы прессующих устройств, распиливающих устройств и/или бойлера. Различные отходящие газы до их подачи в качестве воздуха горения желательно предварительно нагреть, например посредством теплообменников.

На фиг.2 представлена, с показом различных возможных вариантов протекания воздуха, технологическая схема установки по изобретению, предназначенной для непрерывной сушки сыпучих материалов. Различные элементы установки имеют те же цифровые обозначения, что и на фиг.1. Между очищающим устройством 3 и теплообменниками 4 помещен вентилятор 8' сушильных паров. Такая установка вентилятора является альтернативой установки вентилятора 8 сушильных паров между сушилкой 1 и очищающим устройством 3 или дополнением к ней. Охлаждающий воздух подводится к горелке 5 через два сопловых кольца, размещенных на потолке топочной камеры. Этот охлаждающий воздух отводят от сушильных паров внутри теплообменника 4 и перемещают посредством регулируемого вентилятора 18 части парового потока. Предусмотрена возможность дополнить или заменить указанный воздушный поток дополнительной подачей 13 воздуха. Кроме того, этот воздушный поток можно дополнить, отделяя часть нагретых сушильных газов после теплообменника 4. Такие переключаемые воздушные потоки показаны на фиг.2 пунктирными линиями. Отходящие газы горелки 5 до их прохождения к теплообменникам 4 можно соединить с дополнительными отходящими газами горелки, которые уже прошли через теплообменник 4, и в особенности с отходящими газами горелки, уже прошедшими через фильтр 6. Предусмотрена возможность использовать указанные отходящие газы горелки в альтернативном варианте или дополнительно в качестве охлаждающего воздуха для муфеля и/или воздуха горения для топочной камеры 5. Предпочтительно предусмотреть наличие вентиляторов 14 и 15, перемещающих указанные газы.

Воздух горения для горелки 5 в предпочтительном варианте можно получать из различных источников. Например, можно использовать отходящие газы из воздуха 16, применяемого при прессовании, и/или отходящий газ 17 распиливающих устройств. Такой отходящий газ перемещают посредством дополнительного вентилятора 18 и направляют в топочную камеру 5 в качестве воздуха горения. До того как этот воздух горения попадет в топочную камеру 5, предпочтительно его нагреть, например, посредством теплообменника 19, нагреваемого отходящим газом 20 бойлера. Желательно, чтобы указанный отходящий газ бойлера после направления его через теплообменник 19 проходил к фильтру 6 и выбрасывался в окружающую среду через дымовую трубу 7.

На фиг.3 представлен еще один вариант осуществления установки для способа по изобретению, использующей встроенный бойлерный блок и различные воздушные потоки. Различные элементы данной установки имеют те же цифровые обозначения, что и на фиг.1. Установка в своем реальном сушильном контуре содержит сушилку 1, компонент 2 для удаления материалов, очищающее устройство 3 в виде двух циклонных сепараторов и теплообменник 4. В теплообменник 4 подаются отходящие газы горелки 5. Внутри теплообменника 4 отделяют часть потока сушильных паров. Эта часть потока поддерживается посредством регулируемого вентилятора 10 части парового потока и направляется к горелке 5 в качестве охлаждающего воздуха. Подача охлаждающего воздуха 13 осуществляется через внутреннее и наружное сопловые кольца 30, установленные в потолке топочной камеры, в которой находится горелка 5.

Муфель 21 горелки 5 охлаждается посредством подачи охлаждающего воздуха вентилятором 15. Подачу охлаждающего воздуха для охлаждения муфеля 21 можно производить по различным линиям. Например, охлаждение муфеля можно осуществить с помощью наружного воздуха 25. Альтернативно или в дополнение к такой подаче предусмотрена возможность реализовать подачу части паров 22, подачу отходящего газа 23 горелки, прошедшего теплообменник, или подачу отходящего газа 24, прошедшего электростатический осадитель. Подачу указанных различных воздушных потоков можно осуществить через соответствующие клапаны. Воздух горения для горелки 5 подается вентилятором 18. В качестве такого воздуха можно использовать воздух 16, 17, отходящий от пресса и пилы соответственно, и/или отходящие газы 27 другого происхождения. Указанные отходящие газы нагреваются посредством теплообменника 19, например теплообменника воздух-воздух.

Подачей воздуха горения управляют с помощью нагревательной камеры 26. Теплообменник 19 питается отходящими газами бойлера, поступающими от бойлерного блока 28. Для управления температурой отходящих газов бойлера, направляемых к теплообменнику 19, можно использовать дополнительный теплообменник 29, например теплообменник, работающий на горячем масле. Предварительно нагретый воздух горения можно направлять к горелке 5, в бойлерный блок 28 и/или в дымовую трубу 7 посредством соответствующего переключающего устройства, установленного внутри нагревательной камеры 26.

Изобретение относится к способу непрерывной сушки сыпучих материалов, в особенности древесных волокон и древесных стружек, в сушильной установке (сушилке), причем выделяющиеся при сушке пары отводят в сушильный контур, в котором они подвергаются непрямому нагреву в теплообменнике с повторной подачей в сушилку. Способ непрерывной сушки сыпучих материалов, в особенности древесных волокон и/или древесных стружек, в сушилке (1), в особенности в барабанной сушилке, заключается в том, что в нее подают сыпучие материалы и через нее пропускают в сушильном контуре парогазовую смесь, причем парогазовую смесь подвергают непрямому нагреву отходящим газом горелки с использованием, по меньшей мере, одного теплообменника (4), сушильные пары направляют, по меньшей мере, в один теплообменник (4) и нагревают в нем, а, по меньшей мере, перед одним теплообменником (4), за ним и/или внутри него отводят, по меньшей мере, часть потока сушильных паров для направления в горелку (5), при этом часть потока, направляемую к горелке (5), поддерживают посредством, по меньшей мере, одного вентилятора (10) части парового потока, регулируемого по уровню загрязнения отходящих газов горелки, согласно содержанию кислорода в отходящем газе горелки и/или по максимальному содержанию нейтрального газа в сушильном контуре. Способ изготовления плит из древесных материалов заключается в том, что деревянные бревна зачищают от коры и обрабатывают в измельчающем устройстве до состояния древесных стружек и/или волокон, которые высушивают в сушильной установке, а высушенные древесные стружки и/или волокна спрессовывают в виде плит в прессовочном устройстве, добавляя, в случае необходимости, связующие вещества и/или другие добавки, и предпочтительно режут по размеру, при этом для сушки древесных стружек и/или волокон используют способ согласно любому из пп.1-12 формулы изобретения. Установка для сушки сыпучих материалов, в особенности древесных волокон и/или древесных стружек, содержит сушилку (1), в частности барабанную сушилку, по меньшей мере, одну горелку (5), по меньшей мере, один теплообменник (4), который предназначен для непрямого нагрева парогазовой смеси для сушки сыпучих материалов в сушилке (1), по меньшей мере, одну линию, ответвляющуюся, по меньшей мере, перед одним теплообменником (4), за ним и/или внутри него, ведущую к горелке (5) и предназначенную для отведения части потока сушильных паров, и, по меньшей мере, одну линию для подачи остальной части сушильных паров к сушилке (1), при этом линия, ответвляющаяся к горелке (5), снабжена, по меньшей мере, одним регулируемым вентилятором (10) части парового потока, причем указанный вентилятор регулируется по уровню загрязнения в отходящем газе горелки, по содержанию кислорода в отходящем газе горелки и/или по максимальному содержанию нейтрального газа в сушильном контуре. Установка для изготовления плит из древесных материалов, по меньшей мере, с одним измельчающим устройством, по меньшей мере, одним сушильным устройством и, по меньшей мере, одним прессовочным устройством содержит сушильную установку в виде установки, выполненной согласно любому из пп.14-24 формулы изобретения. Система может неэффективно реагировать на изменение условий, в частности на изменение содержания влаги, а также на вариации размера зерен, изменения древесной смеси и отклонения нагрузки. 4 н. и 21 з.п. ф-лы, 3 ил.

1. Способ непрерывной сушки сыпучих материалов, в особенности древесных волокон и/или древесных стружек, в сушилке (1), в особенности в барабанной сушилке, в которую подают сыпучие материалы и через которую пропускают в сушильном контуре парогазовую смесь, причем парогазовую смесь подвергают непрямому нагреву отходящим газом горелки с использованием, по меньшей мере, одного теплообменника (4), сушильные пары направляют, по меньшей мере, в один теплообменник (4) и нагревают в нем, а, по меньшей мере, перед одним теплообменником (4), за ним и/или внутри него отводят, по меньшей мере, часть потока сушильных паров для направления в горелку (5), отличающийся тем, что часть потока, направляемую к горелке (5), поддерживают посредством, по меньшей мере, одного вентилятора (10) части парового потока, регулируемого по уровню загрязнения отходящих газов горелки, согласно содержанию кислорода в отходящем газе горелки и/или по максимальному содержанию нейтрального газа в сушильном контуре.

2. Способ по п.1, отличающийся тем, что уровень загрязнения отходящих газов горелки определяют по оксидам азота и монооксиду углерода.

3. Способ по п.1, отличающийся тем, что отходящий газ горелки очищают, по меньшей мере, одним фильтром (6), в частности электростатическим осадителем, предпочтительно сухим электростатическим осадителем.

4. Способ по п.3, отличающийся тем, что фильтр (6) используют в режиме всасывания, причем за фильтром предпочтительно помещают, по меньшей мере, один вентилятор (9) отходящих газов горелки.

5. Способ по п.1, отличающийся тем, что в качестве топлива для горелки (5), по меньшей мере, частично применяют твердые вещества, в частности биомассу, причем предпочтительно используют побочные продукты производства плит из древесных материалов.

6. Способ по п.1, отличающийся тем, что сушильные пары после прохождения через сушилку (1) очищают, причем в качестве очищающего устройства (3) предпочтительно применяют, по меньшей мере, один циклон, в частности, по меньшей мере, одну циклонную батарею.

7. Способ по п.1, отличающийся тем, что сушильные пары после сушилки (1) перемещают, по меньшей мере, одним вентилятором (8) сушильных паров.

8. Способ по п.1, отличающийся тем, что регулируют содержание воды в сушилке (1), причем количество сыпучих материалов предпочтительно отмеряют в зависимости от влажности различных фракций сыпучих материалов при их подаче в сушилку (1).

9. Способ по п.1, отличающийся тем, что к горелке (5) подводят, по меньшей мере, один дополнительный отходящий газ в качестве воздуха горения и/или охлаждающего воздуха, причем дополнительный отходящий газ предпочтительно отбирают из производства плит из древесных материалов, используя, в частности отходящий газ прессов, отходящий газ распиливающих устройств и/или отходящий газ бойлера.

10. Способ по п.9, отличающийся тем, что дополнительный отходящий газ до его подачи в качестве воздуха горения предварительно нагревают.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что подачу охлаждающего воздуха в горелку (5) осуществляют через внутреннее и наружное сопловые кольца в потолке топочной камеры, предпочтительно с возможностью регулировать сопловые кольца отдельно одно от другого.

12. Способ по п.11, отличающийся тем, что внутреннее и/или наружное сопловые кольца (сопловое кольцо) имеют (имеет) входной угол между приблизительно 0° и приблизительно 60°, предпочтительно регулируемый в зависимости от применяемого топлива.

13. Способ изготовления плит из древесных материалов, согласно которому деревянные бревна зачищают от коры и обрабатывают в измельчающем устройстве до состояния древесных стружек и/или волокон, которые высушивают в сушильной установке, а высушенные древесные стружки и/или волокна спрессовывают в виде плит в прессовочном устройстве, добавляя, в случае необходимости, связующие вещества и/или другие добавки, и предпочтительно режут по размеру, отличающийся тем, что для сушки древесных стружек и/или волокон используют способ согласно любому из пп.1-12.

14. Установка для сушки сыпучих материалов, в особенности древесных волокон и/или древесных стружек, содержащая сушилку (1), в частности барабанную сушилку, по меньшей мере, одну горелку (5), по меньшей мере, один теплообменник (4), который предназначен для непрямого нагрева парогазовой смеси для сушки сыпучих материалов в сушилке (1), по меньшей мере, одну линию, ответвляющуюся, по меньшей мере, перед одним теплообменником (4), за ним и/или внутри него, ведущую к горелке (5) и предназначенную для отведения части потока сушильных паров, и, по меньшей мере, одну линию для подачи остальной части сушильных паров к сушилке (1), отличающаяся тем, что линия, ответвляющаяся к горелке (5), снабжена, по меньшей мере, одним регулируемым вентилятором (10) части парового потока, причем указанный вентилятор регулируется по уровню загрязнения в отходящем газе горелки, по содержанию кислорода в отходящем газе горелки и/или по максимальному содержанию нейтрального газа в сушильном контуре.

15. Установка по п.14, отличающаяся тем, что уровень загрязнения соотнесен с оксидами азота и монооксидом углерода.

16. Установка по п.14, отличающаяся тем, что для очистки отходящих газов горелки предусмотрен, по меньшей мере, один фильтр (6), в частности электростатический осадитель, предпочтительно сухой электростатический осадитель.

17. Установка по п.16, отличающаяся тем, что за фильтром (6) помещен вентилятор (9) отходящих газов горелки.

18. Установка по п.14, отличающаяся тем, что для очистки сушильных паров предусмотрено очищающее устройство (3), в частности, по меньшей мере, один циклон, предпочтительно, по меньшей мере, одна циклонная батарея.

19. Установка по п.14, отличающаяся тем, что за сушилкой (1) помещен, по меньшей мере, один вентилятор (8) сушильных паров.

20. Установка по п.14, отличающаяся тем, что содержит измерительное устройство (12) для регулировки содержания воды в сушилке (1).

21. Установка по п.14, отличающаяся тем, что содержит, по меньшей мере, одну линию для подачи в горелку (5) дополнительных отходящих газов в качестве воздуха горения.

22. Установка по п.21, отличающаяся тем, что в качестве устройства предварительного нагрева содержит теплообменник для предварительного нагрева дополнительных отходящих газов перед подачей их к горелке (5).

23. Установка по любому из пп.14-22, отличающаяся тем, что горелка (5) имеет потолок топочной камеры с внутренним и наружным сопловыми кольцами, выполненными с возможностью их раздельной регулировки.

24. Установка по п.23, отличающаяся тем, что внутреннее и/или наружное сопловые кольца (сопловое кольцо) имеют (имеет) входной угол от приблизительно 0° до приблизительно 60°.

25. Установка для изготовления плит из древесных материалов, по меньшей мере, с одним измельчающим устройством, по меньшей мере, одним сушильным устройством и, по меньшей мере, одним прессовочным устройством, отличающаяся тем, что содержит сушильную установку в виде установки, выполненной согласно любому из пп.14-24.

| Виброгрохот | 1967 |

|

SU457203A3 |

| Взрывонепроницаемая оболочка из металлической сетки | 1971 |

|

SU459603A1 |

| Гидроаккумулирующая электростанция | 1972 |

|

SU484280A1 |

| WO 2004079282 A1, 16.09.2004 | |||

| Сушильная установка | 1987 |

|

SU1430703A1 |

Авторы

Даты

2012-11-20—Публикация

2009-01-09—Подача