Изобретение относится к металлообрабатывающей промышленности, в частности к токарным станкам, и может быть использовано для автоматической балансировки шпиндельных узлов.

Из уровня техники известно устройство для автоматической балансировки роторов, содержащее кольцевую балансировочную камеру, полностью заполненную легкоплавкими материалами, обладающими способностью расплавляться при разогреве опоры и отвердевать за счет естественного отвода теплоты в результате теплообмена между опорой и окружающей средой (Патент РФ №2241213, G01М 1/32,2003 г.).

Недостатком технического решения является то, что устройство может работать только в том случае, когда вал вращается со скоростью выше критической.

Наиболее близким решением из уровня техники по технической сущности является устройство для автоматической балансировки, содержащее корректирующие диски, предназначенные для размещения на шпинделе с возможностью поворота, механизм фиксации корректирующих дисков относительно шпинделя, а так же гидравлический узел торможения корригирующих дисков (Авторское свидетельство СССР №1779464, В23В 19/02,1992 г.).

К недостаткам известного технического решения следует отнести тот факт, что в известном техническом решении устройство торможения выполнено в виде гидростатических опор, работа которых в условиях вибраций нестабильная.

Технической задачей является повышение надежности работы шпиндельного узла на токарных станках за счет повышения эффективности уравновешивания дисбаланса в процессе работы.

Поставленный технический результат достигается за счет того, что устройство автоматической балансировки шпиндельных узлов, содержащее соосно расположенные и жестко закрепленные между собой шпиндель и корректирующий диск, со средствами дисбаланса и гидравлическую систему, обеспечивающую подвод жидкофазной среды к последним, согласно изобретению, дополнительно снабжено системой измерения прогиба шпинделя, выполненной в виде бесконтактного датчика перемещения, усилителя, средства обработки и передачи информации и гидронасоса с узлом подачи масла, при этом бесконтактный датчик перемещения расположен в зоне боковой поверхности шпинделя, корректирующий диск оснащен соосно установленным с ним дисковым дисбалансным золотником, а средства дисбаланса выполнены в виде, по меньшей мере, из четырех эластичных резервуаров, расположенных равномерно по окружности в кольцевой канавке, выполненной на боковой поверхности корректирующего диска.

Оптимально узел подачи масла выполнен в виде кольца с проточкой на внутренней поверхности, установленного с возможностью охвата поверхности шпинделя.

Устройство автоматической балансировки шпиндельных узлов поясняется графическими материалами, где:

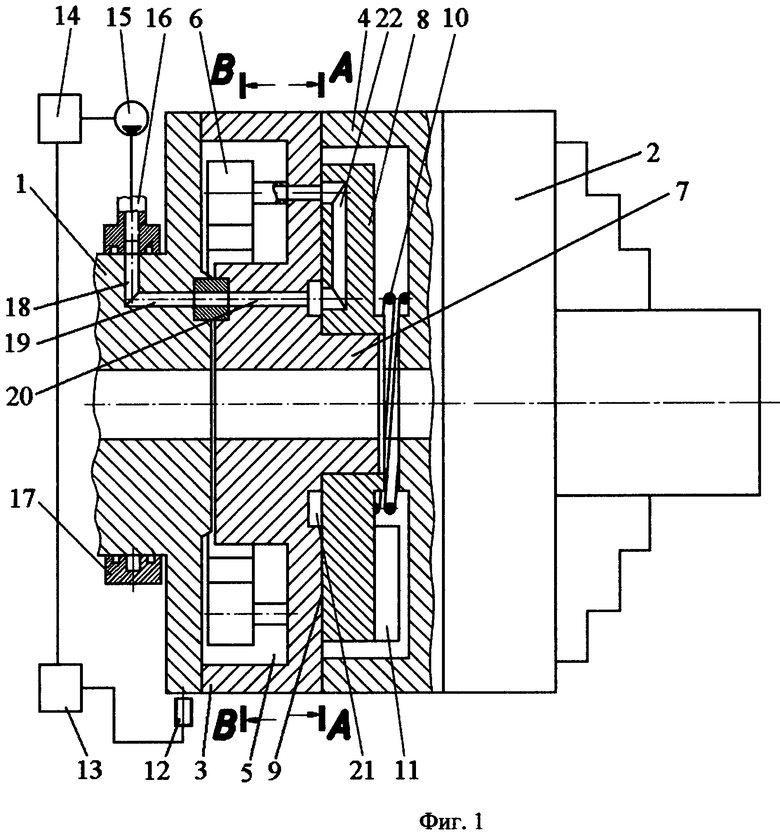

на фиг.1 схематично изображен продольный разрез устройства автоматической балансировки шпиндельных узлов;

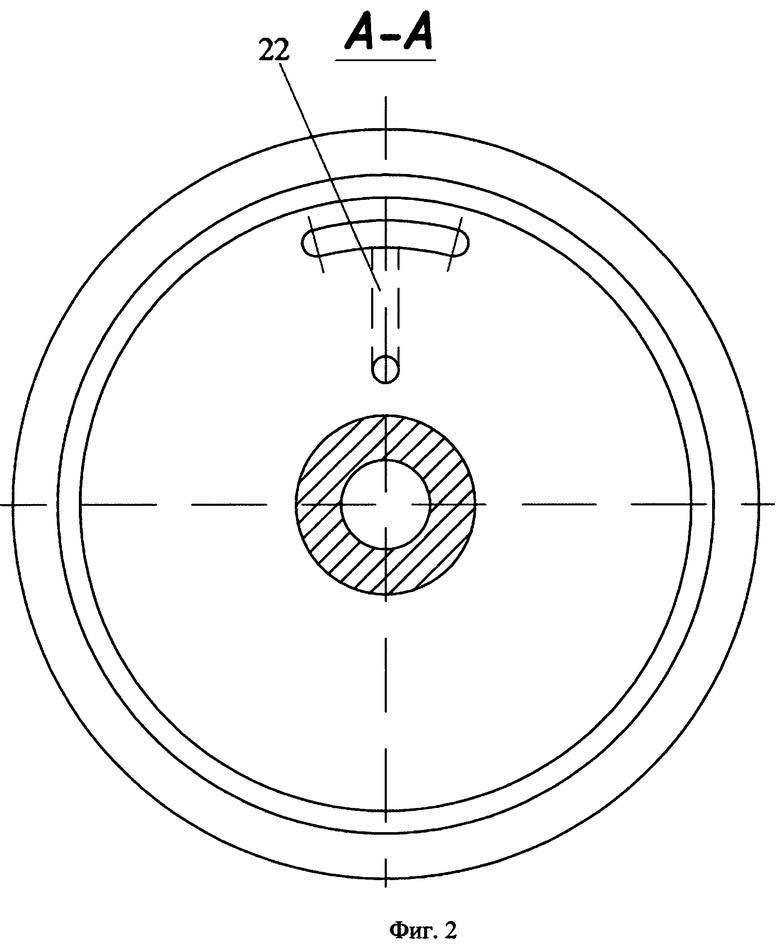

на фиг.2 изображен разрез по А-А по фиг.1;

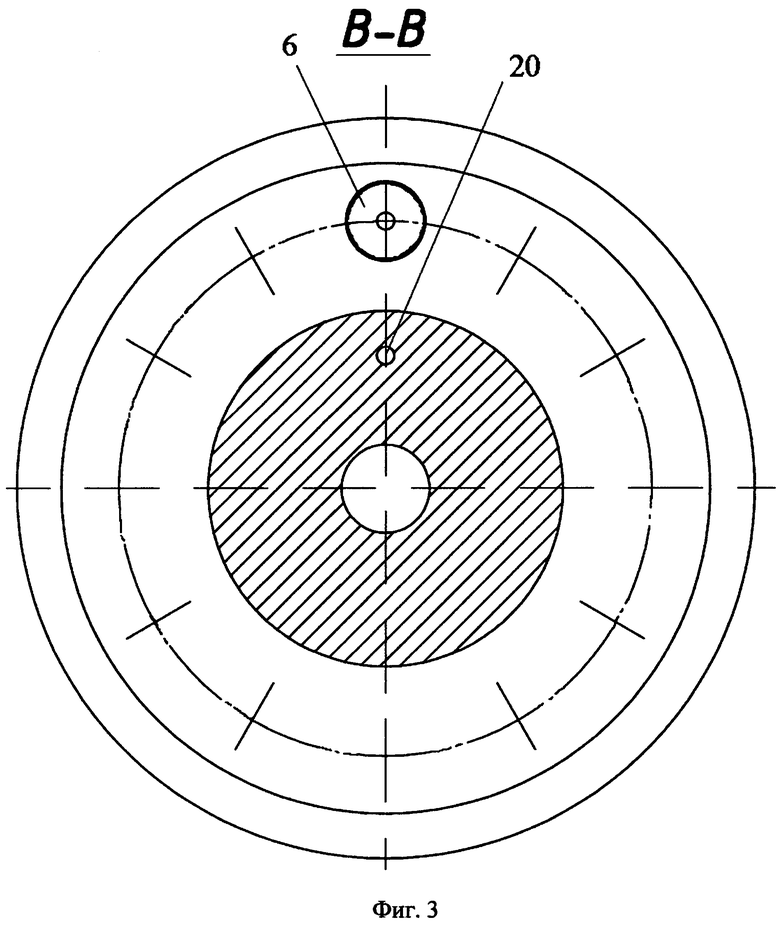

на фиг.3 изображен разрез по В-В по фиг.1.

Устройство автоматической балансировки шпиндельных узлов жестко закреплено между шпинделем 1 и патроном 2 токарного станка и состоит из корпуса 3 и крышки 4. В корпусе 3 выполнена кольцевая полость 5, в которой равномерно по окружности расположены эластичные резервуары 6. Количество резервуаров 6 должно быть не менее 4. На шип 7 корпуса 3 надевается дисковый золотник 8, который свободно вращается относительно корпуса 3. Дисковый золотник 8 прижимается к зеркалу 9 корпуса 3 пружиной 10, установленной между дисковым золотником 8 и крышкой 4. Золотник 8 выполнен со смещенным в сторону периферии центром тяжести, например, посредством его оснащения дисбалансным элементом 11, который позволяет осуществлять поворот золотника 8 в процессе работы относительно корпуса 3 в зависимости от направления вектора дисбаланса системы шпиндель-патрон-деталь.

На корпусе шпиндельной бабки токарного станка (на чертеже не показана) устанавливается бесконтактный датчик 12 перемещения, который взаимодействует с боковой поверхностью фланца шпинделя 1, который измеряет биение шпинделя и подает управляющий сигнал на усилитель 13, который соединен со средством 14 обработки и передачи информации. Средство 14 обработки и передачи информации соединено с гидронасосом 15, который подает масло под давлением с помощью узла 16 подачи масла во внутреннюю полость резервуаров 6. Узел 16 подачи масла охватывает шпиндель 1 и закреплен на корпусе шпиндельной бабки (на чертеже не показано), при этом он имеет кольцевую канавку 17, которая всегда заполнена маслом под давлением. Узел 16 подачи масла установлен таким образом, что исключает возможность вытекания из зазоров между узлом 16 и шпинделем 1 посредством, например, наличия уплотняющих колец (на чертеже не показаны).

В шпинделе 1 имеется радиальное отверстие 18, которое соединяется как с кольцевой канавкой 17, так и с осевым отверстием 19, выполненным в шпинделе 1. Осевое отверстие 19 соединяется с отверстием 20 в корпусе 3. На зеркале 9 корпуса 3 выполнена кольцевая канавка 21, а в золотнике 8 - фигурный канал 22, который соединяет кольцевую канавку 21 с резервуарами 6.

Устройство автоматической балансировки для токарных станков работает следующим образом.

При вращении шпинделя токарного станка система шпиндель-патрон-заготовка, имеющая дисбаланс, вызывает возникновение центробежной силы, которая действует на шпиндель и вызывает его изгиб. Величина изгиба прямо пропорциональна величине действующей центробежной силы или величине дисбаланса системы шпиндель-патрон-заготовка. Изгиб шпинделя фиксируется бесконтактным датчиком 12 перемещения, который подает сигнал на усилитель 13. Усилитель 13 усиленный сигнал подает на средство 14 обработки и передачи информации, где вырабатывается управляющий сигнал, который в свою очередь подается на гидронасос 15. Гидронасос 15 осуществляет подачу масла под давлением через узел 16 подачи масла во внутреннюю полость шпинделя 1 в радиальное отверстие 18. Далее масло подается в осевое отверстие 19 шпинделя 1, затем в осевое отверстие 20 корпуса 3, а оттуда оно попадает в кольцевую канавку 21 на поверхности зеркала 9 корпуса 3. При вращении шпинделя золотник 8 также вращается, при этом на дисбалансный элемент 11 будет действовать центробежная сила, которая будет поворачивать золотник 8, пока он не займет положение, соответствующее положению вектора дисбаланса системы шпиндель-патрон-заготовка (незакрепленная масса при вращении стремится занять положение с наибольшим радиусом). При этом золотник 8 соединяет кольцевую канавку 21 с одним или несколькими резервуарами 6 посредством фигурного канала 22. Масло от гидронасоса 15 через узел 16 подачи масла, радиальное отверстие 18, осевые отверстия 19 и 20, кольцевую канавку 21 поступает через фигурный канал 22 в емкости 6 и заполняет их, что приводит к тому, что возникает центробежная сила, действующая в противоположном направлении, чем центробежная сила от дисбаланса системы шпиндель-патрон-заготовка. Процесс уравновешивания протекает до полного уравновешивания системы шпиндель-патрон-заготовка. В результате уравновешивания величина действующей центробежной силы на систему шпиндель-патрон-заготовка уменьшится, что приведет к уменьшению биения шпинделя. В этом случае датчик 12 перемещения будет выдавать сигнал меньшей величины и средство 14 обработки и передачи информации произведет отключение гидронасоса 15.

Таким образом, при изменении дисбаланса заготовки, что всегда происходит при ее обработке, система автоматически реагирует на эти изменения и производит коррекцию дисбаланса. При изменении направления вектора дисбаланса системы шпиндель-патрон-заготовка происходит поворот золотника 8, что приводит к заполнению резервуаров 6, противолежащих вектору дисбаланса системы шпиндель - патрон-заготовка, а при изменении величины дисбаланса происходит изменение величины давления масла подаваемого в резервуары 6, что изменяет их массу, а следовательно, изменяется и величина силы действующей против вектора дисбаланса системы шпиндель-патрон-заготовка.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении может найти применение для снижения величины центробежной силы, вызванной дисбалансом системы шпиндель-патрон-заготовка в процессе обработки изделий на токарных станках при высокоточном производстве;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условию патентоспособности «новизна» и «промышленная применимость» по действующему законодательству и может быть классифицирован как объект интеллектуальной собственности - «изобретение».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ И ТЕХНОЛОГИЧЕСКОЕ МОДУЛЬНОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ НЕУРАВНОВЕШЕННЫХ ЗАГОТОВОК ТИПА ВАЛОВ | 2009 |

|

RU2414332C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ | 2003 |

|

RU2242330C2 |

| Устройство для автоматической балансировки | 1991 |

|

SU1779464A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ | 1995 |

|

RU2070479C1 |

| Многопозиционный распределительный кран | 1980 |

|

SU943458A2 |

| Многопозиционный распределительный кран | 1978 |

|

SU781474A1 |

| Гидравлическое устройство привода зажимных патронов токарных станков | 1990 |

|

SU1811997A1 |

| Дискретный инструмент для совмещенного шлифования | 2017 |

|

RU2664997C1 |

| МЕХАНИЗМ ЗАЖИМА ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU256469A1 |

| ТОКАРНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 2019 |

|

RU2727133C1 |

Устройство содержит корректирующий диск, со средствами дисбаланса, расположенный соосно со шпинделем и жестко закрепленный на нем, крышку и гидравлическую систему, обеспечивающую подвод жидкофазной среды к корректирующему диску. Для повышения надежности работы за счет увеличения эффективности уравновешивания дисбаланса оно дополнительно снабжено системой измерения прогиба шпинделя, выполненной в виде бесконтактного датчика перемещения, усилителя, средства обработки и передачи информации и гидронасоса с узлом подачи масла. При этом бесконтактный датчик перемещения расположен в зоне боковой поверхности шпинделя, корректирующий диск оснащен соосно установленным с ним дисковым дисбалансным золотником, а средства дисбаланса выполнены в виде по меньшей мере четырех эластичных резервуаров, расположенных равномерно по окружности в кольцевой канавке, выполненной на боковой поверхности корректирующего диска. Узел подачи масла может быть выполнен в виде кольца с проточкой на внутренней поверхности, установленного с возможностью охвата поверхности шпинделя. 1 з.п. ф-лы, 3 ил.

1. Устройство для автоматической балансировки шпиндельного узла, содержащее корректирующий диск со средствами дисбаланса, расположенный соосно со шпинделем и жестко закрепленный на нем, крышку и гидравлическую систему, обеспечивающую подвод жидкофазной среды к корректирующему диску, отличающееся тем, что оно снабжено системой измерения прогиба шпинделя, выполненной в виде бесконтактного датчика перемещения, усилителя, средства обработки и передачи информации и гидронасоса с узлом подачи масла, при этом бесконтактный датчик перемещения расположен в зоне боковой поверхности шпинделя, корректирующий диск оснащен соосно установленным с ним дисковым дисбалансным золотником, а средства дисбаланса выполнены в виде по меньшей мере четырех эластичных резервуаров, расположенных равномерно по окружности в кольцевой канавке, выполненной на боковой поверхности корректирующего диска.

2. Устройство по п.1, отличающееся тем, что узел подачи масла выполнен в виде кольца с проточкой на внутренней поверхности, установленного с возможностью охвата поверхности шпинделя.

| Устройство для автоматической балансировки | 1991 |

|

SU1779464A1 |

| ТОКАРНАЯ СИЛОВАЯ ГОЛОВКАт~—^~"I | 0 |

|

SU346033A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ | 1995 |

|

RU2070479C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ | 2003 |

|

RU2242330C2 |

| Способ сенсибилизации фотографических галоидосеребряных эмульсий | 1959 |

|

SU124306A1 |

Авторы

Даты

2012-11-27—Публикация

2011-09-29—Подача