(54) МНОГОПОЗИДИОННЫЙ РАСПРЕДЕЛИТЕЛЬНЫЙ КРАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный распределительный кран | 1980 |

|

SU943458A2 |

| МНОГОПОЗИЦИОННЫЙ РАСПРЕДЕЛИТЕЛЬНЫЙ КРАН | 1966 |

|

SU189265A1 |

| Агрегатный станок | 1984 |

|

SU1234160A1 |

| МЕХАНИЗМ ЗАЖИМА ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU256469A1 |

| Загрузочное устройство к токарному многошпиндельному станку | 1991 |

|

SU1816637A1 |

| ГИДРОМЕХАНИЧЕСКОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО СЕЛЬСКОХОЗЯЙСТВЕННОЙ МАШИНЫ | 2007 |

|

RU2372216C2 |

| Гидросистема для управляемого перемещения станочных узлов | 1974 |

|

SU559808A1 |

| Гидросистема управления сельскохозяйственными орудиями | 1988 |

|

SU1643815A1 |

| Токарный автомат | 1978 |

|

SU768570A1 |

| Гидравлический синхронный механизм зажима | 1985 |

|

SU1284769A1 |

1

Изобретение относится к станкостроению и может быть использовано на многошпиндельных токарных автоматах. к

Известен многопозиционный распределительный кран, состоящий из втулки, неподвижного золотника и поворот ного корпуса l.

Известна также конструкция много- .. позиционного распределительного крана, применяемая в многошпиндельных патронных автоматах 2.

Недостатки данной конструкции крана состоят в том, что он не обеспе- чивает контроля правильности распре- 15 деления рабочей среды и не исключает возможности включения станка при нерабочем положении золотника.

Цель изобретения - исключение возможных поломок станка и инструмента. 20

Поставленная цельдостигается тем, что на наружной поверхности золотника выполнена дополнительная дугооб.разная канавка, соединяющая при нера- бочем положении золотника отверстие к подводящей магистрали гидроцилиндра рабочих позиций с отверстием к сливной магистрали.

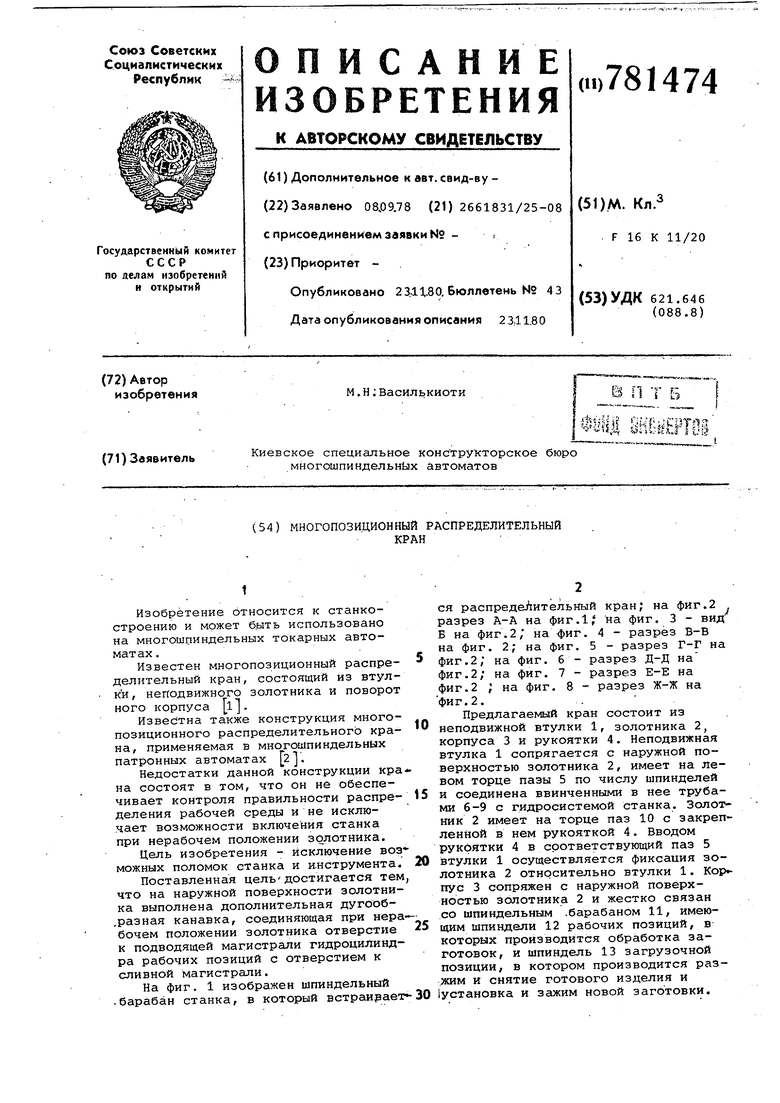

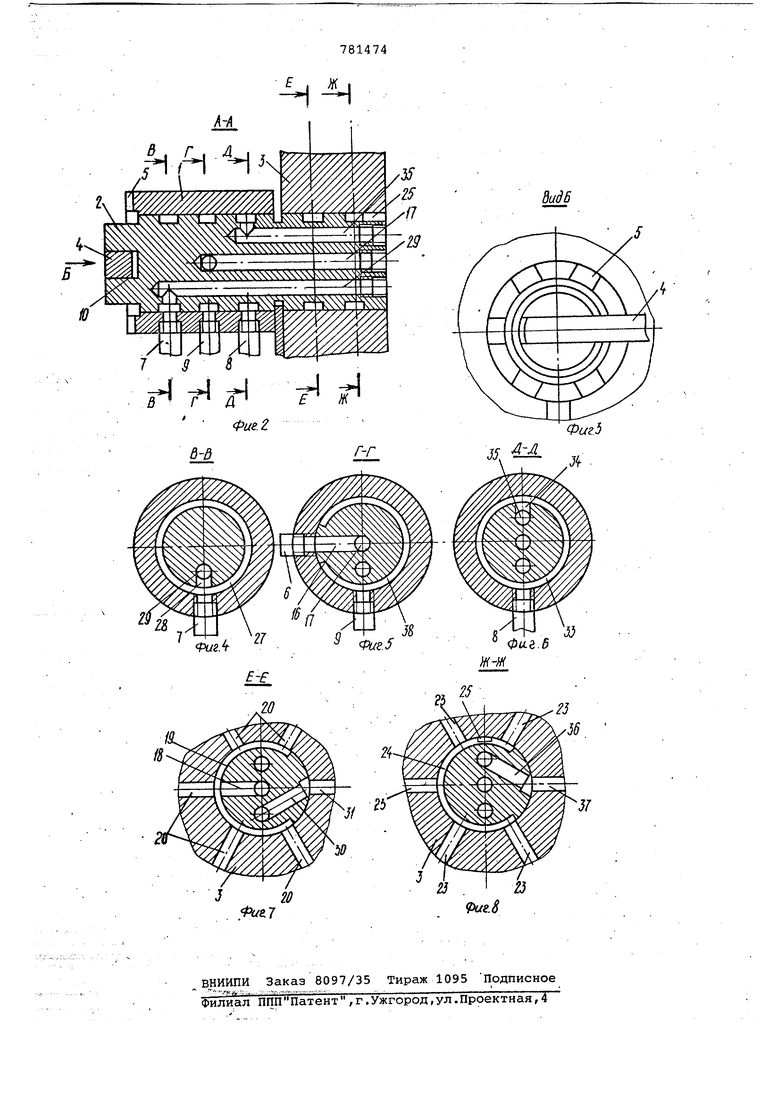

На фиг. 1 изображен шпиндельный -барабан станка, в который встраирает 30

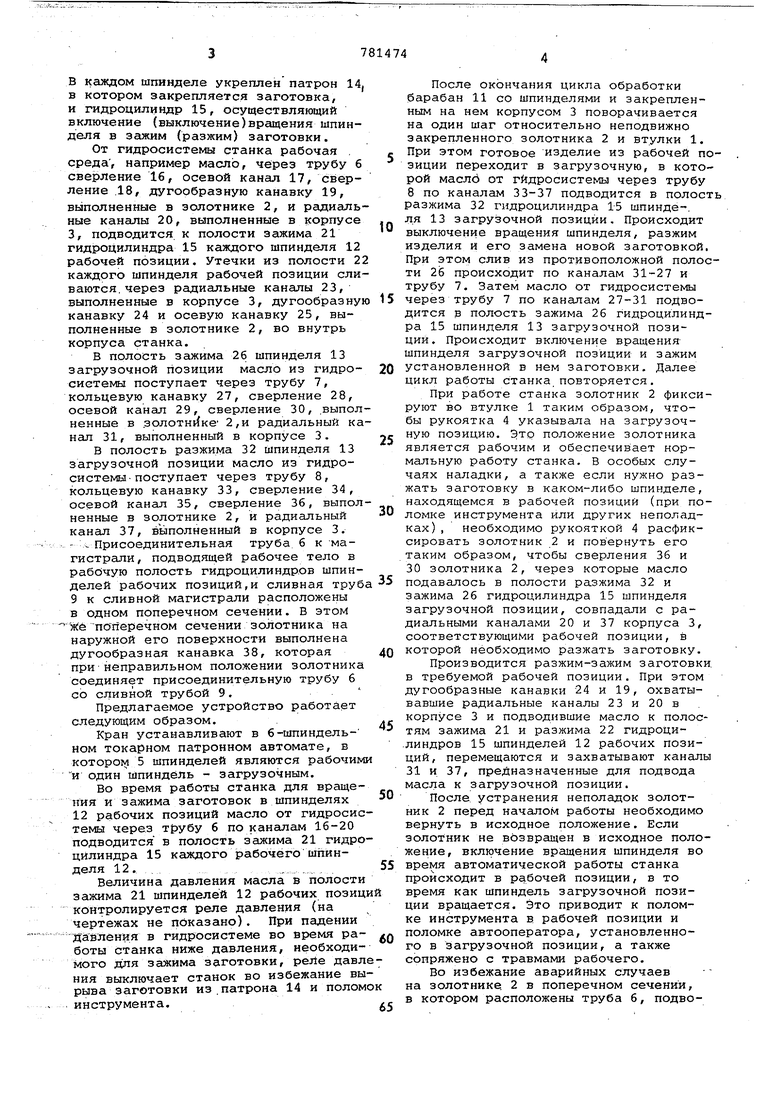

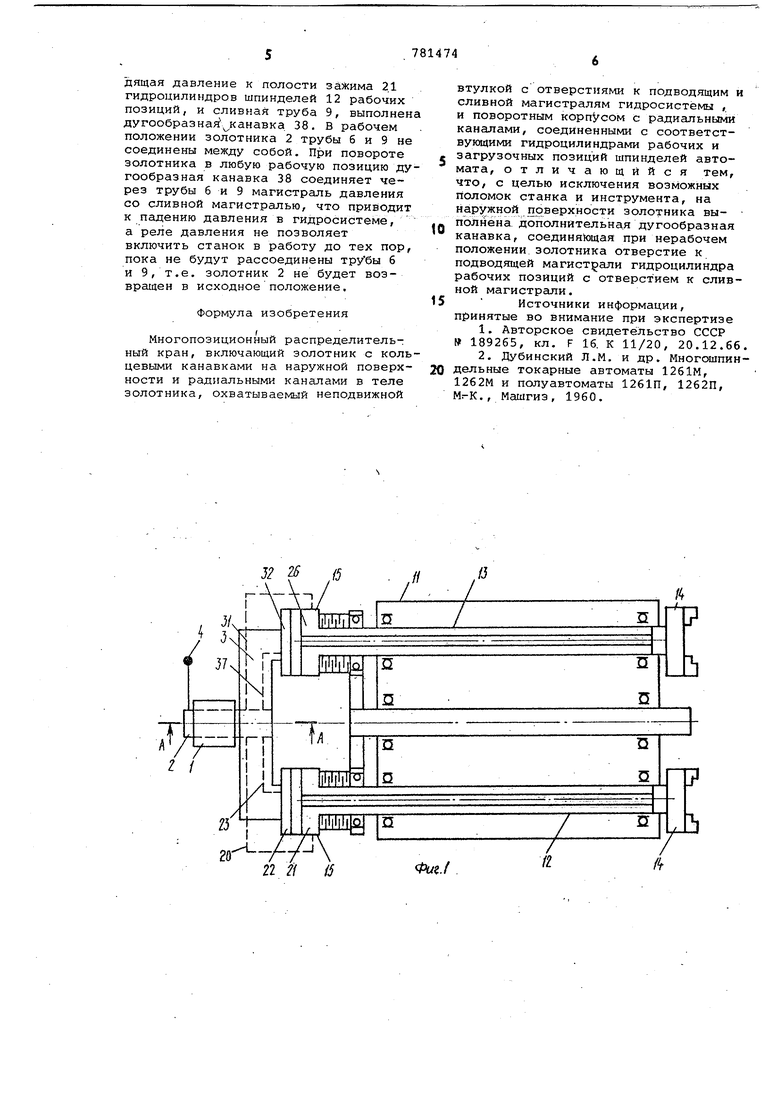

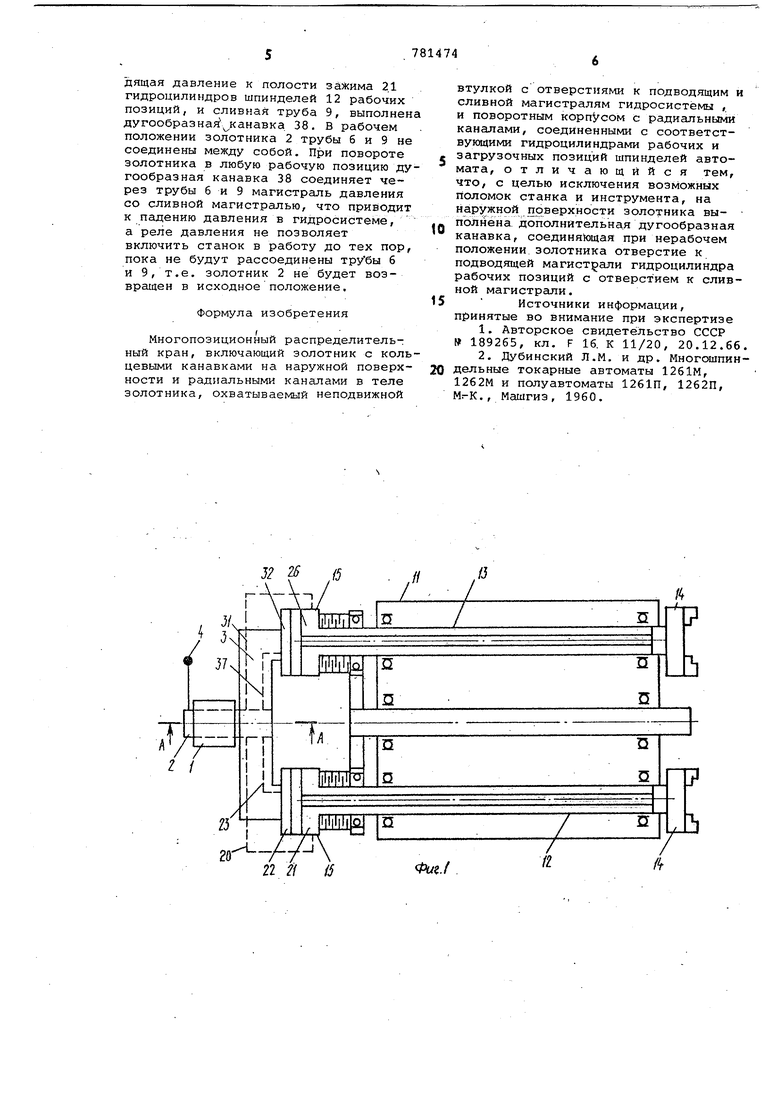

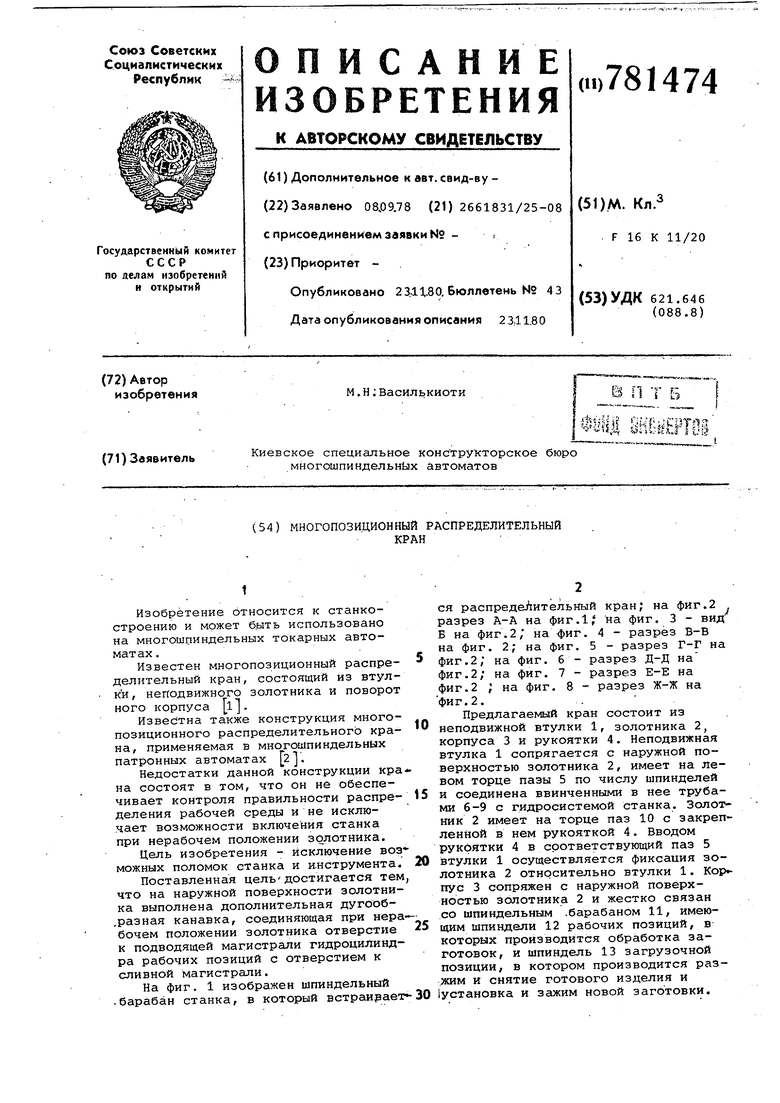

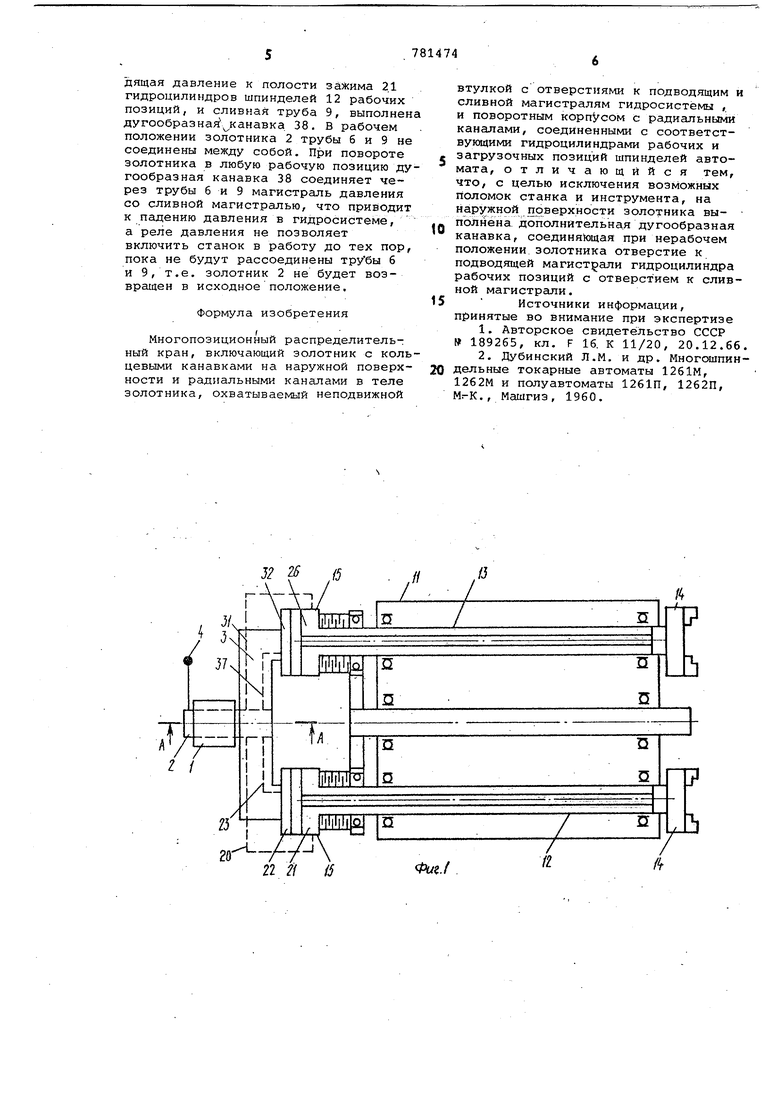

ся распределительный кран; на фиг.2 разрез А-А на фиг.1, на фиг. 3 - вид Б на фиг.2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг.2; на фиг. 6 - разрез Д-Д на фиг.2; на фиг. 7 - разрез Е-Е на фиг.2 ; на фиг. 8 - разрез Ж-Ж на фиг. 2.

Предлагаемый кран состоит из неподвижной втулки 1, золотника 2, корпуса 3 и рукоятки 4. Неподвижная втулка 1 сопрягается с наружной поверхностью золотника 2, имеет на левом торце пазы 5 по числу шпинделей и соединена ввинченными в нее трубами 6-9 с гидросистемой станка. Золотник 2 имеет на торце паз 10 с закрепленной в нем рукояткой 4. Вводом рукоятки 4 в соответствующий паз 5 втулки 1 осуществляется фиксация золотника 2 относительно втулки 1. Кор пус 3 сопряжен с наружной поверхностью золотника 2 и жестко связан со шпиндельным -барабаном 11, имеющим шпиндели 12 рабочих позиций, в которых производится обработка заготовок, и шпиндель 13 загрузочной позиции, в котором производится раз.жим и снятие готового изделия и 1установка и зажим новой заготовки. 8каждом шпинделе укреплен патрон 14 в котором закрепляется заготовка, и гидроцилиндр 15, осуществляющий включение (выключение)вращения шпинделя в зажим (разжим) заготовки. От гидросистемы станка рабочая . среда , например масло, через трубу 6 сверление 16, осевой канал 17, сверление .18, дугообразную канавку 19, выполненные в золотнике 2, и радиаль ные каналы 20, выполненные в корпусе 3, подводится к полости зажима 21 гидроцилиндра 15 каждого шпинделя 12 рабочей позиции. Утечки из полости 2 каждого шпинделя рабочей позиции сли ваются, через радиальные каналы 23, выполненные в корпусе 3, дугообразну канавку 24 и осевую канавку 25, выполненные в золотнике 2, во внутрь корпуса станка. В полость зажима 26 шпинделя 13 загрузочной позиции масло из гидросистемы поступает через трубу 7, кольцевую канавку 27, сверление 28, осевой канал 29, сверление 30, .выпол ненные в .золотнике 2,и радиальный ка нал 31, выполненный в корпусе 3. В полость разжима 32 шпинделя 13 загрузочной позиции масло из гидросистемы- поступает через трубу 8, кольцевую канавку 33, сверление 34, осевой канал 35, сверление 36, выпол ненные в золотнике 2, и радиальный канал 37, выполненный в корпусе 3, - Присоединительная труба б к магистрали, подводящей рабочее тело в рабочую полость гидроцилиндр.ов шпинделей рабочих позиций,и сливная труб 9к сливной магистрали расположены в одном поперечном сечении. В этом Же поперечном сечении золотника на наружной его поверхности выполнена дугообразная канавка 38, которая при неправильном положении золотника соединяет присоединительную трубу 6 со сливной трубой 9. Предлагаемое устройство работает следующим образом. Кран устанавливают в 6-шпиндельном токарном патронном автомате, в котором 5 шпинделей являются рабочим и один шпиндель - загрузочным. Во время работы станка для вращеПИЯ и зажима заготовок в шпинделях 12 рабочих позиций масло от гидросис темы через трубу 6 по каналам 16-20 подводится в полость зажима 21 гидро цилиндра 15 каждого рабочего шпинделя 12 .... . ...,:.-,. . . Величина давления масла в полости зажима 21 шпинделей 12 рабочих позиц контролируется реле давления (на чертежах не показано). При падении давления в гидросистеме во время ра боты станка ниже давления, необходимого для зажима заготовки, реЛе давл ния выключает станок во избежание вы рыв а заготовки из.патрона 14 и полом инструмента. После окончания цикла обработки барабан 11 со шпинделями и закрепленным на нем корпусом 3 поворачивается на один шаг относительно неподвижно закрепленного золотника 2 и втулки 1. При этом готовое изделие из рабочей позиции переходит в загрузочную, в которой масло от гидросистемы через трубу 8 по каналам 33-37 подводится в полость разжима 32 гндроцилиндра 15 шпинде-. л.я 13 загрузочной позиции. Происходит выключение вращения шпинделя, разжим изделия и его замена новой заготовкой, При этом слив из противоположной полости 26 происходит по каналам 31-27 и трубу 7. Затем масло от гидросистемы через трубу 7 по каналам 27-31 подводится в полость зажима 26 гидроцилиндра 15 шпинделя 13 загрузочной позиции. Происходит включение вращения шпинделя загрузочной позиции и зажим установленной в нем заготовки. Далее цикл работы станка повторяется. При работе станка золотник 2 фиксируют во втулке 1 таким образом, чтобы рукоятка 4 указывала на загрузочную позицию. Этр положение золотника является рабочим и обеспечивает нормальную работу станка. В особых случаях наладки, а также если нужно разжать заготовку в каком-либо шпинделе, находящемся в рабочей позиций (при поломке инструмента или других неполадках) , необходимо рукояткой 4 расфиксировать золотник 2 и повернуть его таким образом, чтобы сверления 36 и 30золотника 2, через которые масло подавалось в полости разжима 32 и зажима 26 гидроцилиндра 15 шпинделя загрузочной позиции, совпадали с радиальными каналами 20 и 37 корпуса 3, соответствующими рабочей позиции, в которой необходимо разжать заготовку. Производится разжим-зажим заготовки, в требуемой рабочей позиции. При этом дугообразные канавки 24 и 19, охватывавшие радиальные каналы 23 и 20 в корпусе 3 и подводившие масло к полостям зажима 21 и разжима 22 гидроци.линдров 15 шпинделей 12 рабочих позиций, перемещаются и захватывают каналы 31и 37, предназначенные для подвода масла к загрузочной позиции. После устранения неполадок золотник 2 перед началом работы необходимо вернуть в исходное положение. Если золотник не возвреццен в исходное положение, включение вращения шпинделя во время автоматической работы станка происходит в рабочей позиции, в то время как шпиндель загрузочной позиции вращается. Это приводит к поломке инструмента в рабочей позиции и поломке автооператора, установленного в загрузочной позиции, а также сопряжено с травмами рабочего. Во избежание аварийных случаев на золотнике. 2 в поперечном сечении, в котором расположены труба 6, подводящая давление к полости зажима 2.1 гидроцилиндров шпинделей 12 рабочих позиций, и сливная труба 9, выполнен дугообразная канавка. 38, в рабочем положении золотника 2 трубы 6 и 9 не соединены между собой. При повороте золотника в любую рабочую позицию дугообразная канавка 38 соединяет через трубы 6 и 9 магистраль давления со сливной магистралью, что приводит к падению давления в гидросистеме, а реле давления не позволяет включить станок в работу до тех пор, пока не будут рассоединены трубы б и 9, т.е. золотник 2 не будет возвращен в исходноеположение.

Формула изобретения

Многопозиционный распределитель-: ный кран, включающий золотник с кольцевыми канавками на наружной поверхности и радиальными каналами в теле золотника, охватываемый неподвижной

втулкой с отверстиями к подводящим и сливной магистралям гидросистемы ,. и поворотным корпусом с радиальными каналами, соединенными с соответствующими гидроцилиндрами рабочих и загрузочных позиций шпинделей автомата, отличающийся тем, что, с целью исключения возможных поломок станка и инструмента, на наружной поверхности золотника выполнена дополнительная дугообразная

o канавка, соединяющая при нерабочем положении золотника отверстие к подводящей магистрали гидроцилиндра рабочих позиций с отверстием к сливной магистрали.

5

Источники информации, принятые во внимание при экспертизе

189265, кл. F 16. К 11/20, 20.12.66.

1262М и полуавтоматы 1261П, 1262П, М:-К., Машгиз, 1960.

Авторы

Даты

1980-11-23—Публикация

1978-09-08—Подача