ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в общем случае относится к огнестойкой композиции смолы, которая характеризуется стойкостью к ударным нагрузкам, формуемостью и огнестойкостью, и может быть использована для изготовления компонента аппаратуры вывода изображения, такой как копировальный аппарат и печатающее устройство, и компонента электрической и электронной аппаратуры, такой как бытовые электрические приборы.

УРОВЕНЬ ТЕХНИКИ

Обычно компоненты из смолы (формованные изделия) зачастую применяли в качестве компонентов аппаратуры вывода изображения, использующей электрофотографическую методику, методику печатания или краскоструйную методику, такой как копировальный аппарат и лазерное печатающее устройство, и в качестве внутренних компонентов электрической и электронной аппаратуры, такой как бытовые электрические приборы, и транспортного средства. От данных компонентов требовалось наличие огнестойкости как от материала смолы, который предотвращает распространение пламени.

В частности, копировальный аппарат включает фиксирующий модуль, который генерирует высокую температуру. Вокруг фиксирующего модуля также используют материал смолы. Кроме того, копировальный аппарат включает модуль, который генерирует высокое напряжение, такой как зарядное устройство, и модуль источника электрического питания переменного напряжения на 100 В, использующийся в качестве модуля источника электрического питания. Максимальная потребляемая мощность в данных модулях высокого напряжения находится в диапазоне приблизительно от 100 до 1500 Вт, и это получают от модуля, который использует систему источника электрического питания на 100 В и 15 А. Такой копировальный аппарат, представляемый в основном многофункциональным печатающим устройством, является стационарной электрической и электронной аппаратурой (напольного типа). В соответствии с международным стандартом (IEC60950), относящимся к огнестойкости материала смолы, который представляет собой стандарт по безопасности для устройств как продуктов, от компонента, который мог бы стать источником возгорания или вызвать появление пламени, требуется наличие покрытия из ограждающего компонента, характеризующегося огнестойкостью «5V» по стандарту UL94 (стандарт от компании Underwriters Laboratories Inc.). Метод испытания, относящийся к условию «5V» стандарта UL94, в международном стандарте IEC60695-11-20 (ASTM D5048) определяют как «испытание на горение при использовании в испытании пламени на 500 Вт». От компонента внутри ограждения, а также от ограждающего компонента как от компонентов, которые составляют тело копировального аппарата, требуется удовлетворение условия «V-2» стандарта UL94.

Существует несколько типов антипиренов. В их числе в общем случае используют антипирен системы брома, антипирен системы фосфорной кислоты, антипирен системы азотсодержащего соединения, антипирен системы силикона и антипирен неорганической системы. Механизмы действия антипиренов для данных антипиренов уже описывались в нескольких документах. В настоящем документе будут кратко описаны механизмы действия трех антипиренов, которые зачастую являются особенно используемыми.

Первым является соединение системы галогена, представляемое антипиреном системы брома. Соединение системы галогена функционирует в качестве отрицательного катализатора реакции окисления по отношению к горящему пламени, и, тем самым, скорость горения уменьшается.

Вторыми являются антипирен системы фосфорной кислоты или антипирен системы силикона. В результате стимулирования выпотевания антипирена системы силикона на поверхность смолы во время горения или стимулирования прохождения в смоле реакции дегидратации для антипирена системы фосфорной кислоты на поверхности смолы образуется карбид (карбонизованный остаток). Благодаря образованию пленки покрытия, образующего тепловой барьер, и тому подобного при использовании карбида горение смолы прекращается.

Третьим является антипирен неорганической системы, такой как гидроксид магния и гидроксид алюминия. Благодаря эндотермической реакции, вызываемой при распаде данных соединений в результате горения смолы, и скрытой теплоте испарения образовавшейся воды смола в совокупности охлаждается; тем самым, горение смолы прекращается.

С другой стороны, обычный материал смолы получали из материала пластмассы, использующего нефть в качестве материала исходного сырья. В последние годы внимание привлекала произведенная из биомассы смола, использующая в качестве материала исходного сырья растения и тому подобное. Ресурс биомассы формирует ресурс организмов, таких как растения и животные, например, древесина, кукуруза, соевые бобы, жир животных и отходы исходного сырья. Смолу, произведенную из биомассы, получают при использовании в качестве материала исходного сырья данных ресурсов биомассы. В общем случае имела место биоразлагаемая смола. Биоразложение представляет собой функцию разложения, вызываемого микробами при определенных параметрах среды, таких как температура, влажность и тому подобное. Некоторые из биоразлагаемых смол представляют собой произведенные из нефти смолы, обладающие функцией биоразложения. Что касается смол, произведенных из биомассы, то существуют полимолочная кислота (ПМК), полученная из химического полимера при использовании в качестве мономера молочной кислоты, полученной в результате ферментации углевода картофеля, сахарного тростника, кукурузы и тому подобного; этерифицированный крахмал, в том числе крахмал в качестве основного компонента, смола микробиологического производства (полигидроксиалканоат (ПГА)), которая представляет собой сложный полиэфир, в котором микробы производятся внутри; ПТТФ (политриметилентерефталат), полученный при использовании в качестве материалов исходного сырья 1,3-пропандиола, полученного по способу ферментации, и терефталевой кислоты, произведенной из нефти; и тому подобное.

В настоящее время используют материалы исходного сырья, произведенные из нефти; однако, вперед значительно продвинулись исследования, направленные на переход в будущем от материалов, произведенных из нефти, к смолам, произведенным из биомассы. Например, в результате использования материала, произведенного из растений, изготовили янтарную кислоту в качестве одного из основных материалов исходного сырья для ПБС (полибутиленсукцината). В числе таких смол, произведенных из биомассы, реализовали продукт, полученный в результате использования полимолочной кислоты, характеризующейся высокой температурой плавления, равной приблизительно 180°С, превосходной формуемостью и подходящей для поставок на рынок при стабильных темпах. Однако полимолочная кислота характеризуется низкой температурой стеклования 56°С и, таким образом, низкой теплостойкостью при температуре допустимой деформации, равной приблизительно 55°С. Поскольку полимолочная кислота представляет собой кристаллическую смолу, ее стойкость к ударным нагрузкам невысока, а ударная вязкость по Изоду находится в диапазоне от 1 до 2 кДж/м2. Поэтому имела место проблема, заключающаяся в трудности использования полимолочной кислоты в качестве стойкого элемента, такого как компонент электрической и электронной аппаратуры как продукта. В качестве контрмеры по преодолению данной проблемы физические свойства полимолочной кислоты улучшили в результате получения полимерного сплава с поликарбонатной смолой, которая представляет собой смолу на нефтяной основе, и тому подобным. Однако в данном случае увеличили уровень (процент) содержания смолы на нефтяной основе при одновременном уменьшении уровня содержания смолы, произведенной из биомассы, до приблизительно 50%. В результате имела место проблема, заключающаяся в уменьшении наполовину эффекта противодействия глобальному потеплению, направленного на уменьшение количества использующегося ископаемого топлива и величины выбросов диоксида углерода в рамках контрмеры, имеющей целью - уменьшение неблагоприятного воздействия на окружающую среду.

Например, в патентном документе 1 описывается композиция смолы, полученная в результате перемешивания от 5 до 95% (масс.) смолы полимолочной кислоты (а), от 5 до 95% (масс.) смолы ароматического поликарбоната (b) и, кроме того, от 0,1 до 50 массовых частей полимерного соединения (с), включающего акриловую смолу или звено стирольной смолы, которое прививают, и от 0,1 до 50 массовых частей антипирена (d) при расчете на 100 массовых частей (а) и (b) в совокупности. В патентном документе 1 антипирен (d) получают из одного или нескольких типов, выбираемых из антипирена системы брома, антипирена системы фосфорной кислоты, антипирена системы азотсодержащего соединения, антипирена системы силикона и антипирена неорганической системы.

Несмотря на использование в патентном документе 1 материала биомассы в качестве контрмеры по борьбе с глобальным потеплением эффект от него уменьшают наполовину. Кроме того, для получения огнестойкости необходимо добавлять от 15 до 20 массовых частей антипирена системы фосфорной кислоты при расчете на 100 массовых частей смолы. Вследствие получения антипирена системы фосфорной кислоты, применяющегося в данном случае, при использовании ископаемых ресурсов уровень содержания использующегося материала биомассы дополнительно уменьшается.

В патентном документе 2 описывается электрический и электронный компонент, полученный в результате формования композиции смолы. Композицию смолы получают в результате примешивания от 1 до 350 массовых частей органического наполнителя природного происхождения при расчете на 100 массовых частей смолы, произведенной из растительных ресурсов. В данном электрическом и электронном компоненте в качестве смолы, произведенной из растительных ресурсов, используют полимолочную смолу, а в качестве органического наполнителя природного происхождения используют, по меньшей мере, один тип, выбираемый из бумажного порошка и древесной муки, где используют порошок из макулатуры в количестве 50% (масс.) и более от бумажного порошка.

В патентном документе 2 механическую прочность и тому подобное у смолы улучшают в результате добавления к полимолочной кислоте органического наполнителя природного происхождения, такого как бумажный порошок. Однако для получения огнестойкости требуется добавить от 23 до 29 массовых частей антипирена, полученного при использовании ископаемых ресурсов, такого как антипирен системы фосфорной кислоты, при расчете на 100 массовых частей полимолочной кислоты. В данном случае даже при замене материала смолы, использующегося в качестве материала основы, на материал биомассы для уменьшения неблагоприятного воздействия на окружающую среду эффект уменьшения неблагоприятного воздействия на окружающую среду понижается.

В патентном документе 3 описывается композиция смолы, содержащая, по меньшей мере, один тип органического полимерного соединения, которое характеризуется биоразлагаемостью, добавку на основе антипирена, включающую фосфорированное соединение, и, по меньшей мере, один тип ингибитора гидролиза, который ингибирует гидролиз описывавшегося выше органического полимерного соединения.

Однако в патентном документе 3 для придания огнестойкости органическому полимерному соединению, такому как полимолочная кислота, которое характеризуется биоразлагаемостью, необходимо добавить от 30 до 60 массовых частей добавки на основе антипирена, включающей фосфорированное соединение, при расчете на 140 массовых частей органического полимерного соединения. Вследствие получения добавки на основе антипирена, включающей фосфорированное соединение, при использовании ископаемых ресурсов в качестве материала исходного сырья уровень содержания использующегося материала биомассы уменьшается.

Таким образом, для придания огнестойкости смоле необходимо добавлять большое количество антипирена. Обычно требуются от 10 до 30 массовых частей или целых 50 массовых частей антипирена при расчете на 100 массовых частей смолы. В случае добавления к смоле большого количества антипирена уровень содержания использующегося материала биомассы уменьшается, и уменьшается и механическая прочность смолы. В случае использования молочной кислоты, которая изначально характеризуется низкой ударной прочностью, становится затруднительным использование полученной композиции как таковой в качестве элемента потребительских товаров длительного пользования.

Что касается методики придания огнестойкости материалу смолы, полученному при использовании материала биомассы в качестве материала исходного сырья, то, например, в патентном документе 4 описывается способ изготовления органическо-неорганического гибридного огнестойкого целлюлозного материала для решения проблемы, заключающейся в сильном неблагоприятном воздействии на окружающую среду, оказываемом обычным материалом антипирена, полученным при использовании материала на нефтяной основе. В способе изготовления ацетилцеллюлозу (а) и от 0,1 до 150 массовых частей алкоксисиланового соединения (b) при расчете на 100 массовых частей ацетилцеллюлозы (а) перемешивают до достижения равномерного диспергирования, ацетильную группу частично или полностью удаляют, а алкоксисилановое соединение гидролизуют и конденсируют.

Однако органическо-неорганический гибридный огнестойкий целлюлозный материал, полученный по данному способу, содержит ацетилцеллюлозу и алкоксисилановое соединение, просто замешанные друг с другом. В соответствии с результатом испытания по методу, соответствующему испытанию на горение UL94, время горения образца для испытаний продлевается, но образец для испытаний полностью выгорает. Поэтому достаточной огнестойкости не получали. Кроме того, что касается формуемости, то несмотря на описание возможности формования полученной смолы конкретный вариант осуществления, относящийся к формуемости, не описывается.

Кроме того, для реализации огнестойкого материала, который не образует каких-либо токсичных дымов, таких как диоксин, характеризуется огнестойкостью и получается при использовании материала исходного сырья на основе биомассы, в патентном документе 5 описывается полимерная композиция, содержащая полимер и антипирен, который включает полимер, имеющий огнестойкое соединение в качестве боковой цепи. Говоря конкретно, антипирен получают при использовании сополимера, имеющего комплексное циклическое соединение в качестве боковой цепи, где данное комплексное циклическое соединение содержит в качестве гетероатома атом азота. В качестве части мономера в полимере используют биогенное вещество, такое как основание нуклеиновой кислоты.

Антипирен патентного документа 5 в роли боковой цепи имеет комплексное циклическое соединение в качестве гетероатома в полимерном материале. Однако полимерный материал в качестве материала основы не является материалом биомассы. Кроме того, вследствие большого количества добавки неблагоприятное воздействие на окружающую среду является не таким уж маленьким.

В такой обычной методике антипирен замешивают с термопластичной смолой. По данному способу реализуют огнестойкость; однако, в случае необходимости использования смолы в качестве компонента, формованного по способу формования, существует проблема, заключающаяся в снижении формуемости и ухудшении физических свойств вследствие уменьшения текучести смолы из-за пониженного сродства между термопластичной смолой и антипиреном.

Для решения проблемы, заключающейся в увеличении зависимости от продукта на нефтяной основе при достижении как огнестойкости, так и физических свойств, таких как прочность, в патентном документе 6 описывается огнестойкая композиция смолы сложного полиэфира. Данную огнестойкую композицию смолы сложного полиэфира получают при использовании от 50 до 80% (масс.) смолы биоразлагаемого сложного полиэфира природного происхождения (а) и от 20 до 50% (масс.) термопластичной смолы сложного полиэфира (b), в которой сополимеризуют фосфорорганическое соединение. Говоря конкретно, с полимолочной кислотой перемешивают полиэтилентерефталат (ПЭТФ) или полибутиленсукцинат (ПБС), в которых сополимеризуют фосфорорганическое соединение. Однако полиэтилентерефталат (ПЭТФ) из патентного документа 6 получают из материала исходного сырья на нефтяной основе и янтарную кислоту и бутандиол, использующиеся в качестве материала исходного сырья для полибутиленсукцината, в настоящее время получают из материала исходного сырья на нефтяной основе. Поэтому композиция, описывающаяся в патентном документе 6, не имеет значительных отличий от обычного антипирена в отношении уровня содержания использующегося материала биомассы. В данной обычной методике фосфорорганическое соединение сополимеризуют в структуре термопластичной смолы сложного полиэфира и фосфорорганическое соединение вводят в основную цепь термопластичной смолы сложного полиэфира. Вследствие характеристик реализации огнестойкости при использовании фосфорорганического соединения огнестойкость реализуется в результате удаления атома фосфора. Однако вследствие введения фосфорорганического соединения в основную цепь его удалить нелегко. Даже в случае его удаления основная цепь термопластичной смолы сложного полиэфира разрушится. Таким образом, величина молекул уменьшится, и легко сформируется скапывание, что делает получение огнестойкости затруднительным. Следовательно, даже в случае использования для реализации перехода на меньшую зависимость от нефти термопластичной смолы, произведенной из биомассы, в которой сополимеризуют фосфорорганическое соединение, все физические свойства и огнестойкость не могут быть удовлетворительными.

В не являющемся патентом документе 1 описывается случай химического модифицирования сложного эфира фосфорной кислоты для введения в целлюлозу. Однако имеет место только описание вещества, в котором в ацетат целлюлозы вводят диэтиловый сложный эфир фосфорной кислоты. Отсутствует какое-либо описание оценки эксплуатационных характеристик вещества, в частности результата оценки, относящегося к эксплуатационным характеристикам антипирена. Кроме того, отсутствует какое-либо описание замешивания и полимеризации с использованием термопластичной смолы.

Поэтому, что касается огнестойкой композиции смолы, которая демонстрирует низкую зависимость от нефти; с высоким уровнем содержания содержит материал, произведенный из растений; оказывает незначительное неблагоприятное воздействие на окружающую среду; и характеризуется стойкостью к ударным нагрузкам, формуемостью и огнестойкостью, то все еще не была получена композиция, демонстрирующая удовлетворительные эксплуатационные характеристики, и, кроме того, в настоящих обстоятельствах требуются улучшения и усовершенствования.

[Патентный документ 1] Публикация японской патентной заявки № 2007-56247.

[Патентный документ 2] Публикация японской патентной заявки № 2005-23260.

[Патентный документ 3] Публикация японской патентной заявки № 2005-162872.

[Патентный документ 4] Публикация японской патентной заявки № 2002-356579.

[Патентный документ 5] Международная патентная публикация № 2003/082987.

[Патентный документ 6] Публикация японской патентной заявки № 2004-256809.

[Не являющийся патентом документ] C. S. Marvel et al., J. Polym. Sci., 6, 351 (1951).

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение выполнено с учетом приложенных выше обстоятельств и направлено на решение обычных проблем, и цель, по меньшей мере, одного варианта осуществления настоящего изобретения заключается в предложении огнестойкой композиции смолы и формованного изделия, которые демонстрируют низкую зависимость от нефти, с высоким уровнем содержания содержат материал, произведенный из растений, оказывают незначительное неблагоприятное воздействие на окружающую среду и характеризуются стойкостью к ударным нагрузкам, формуемостью и огнестойкостью.

В соответствии с одним аспектом настоящего изобретения огнестойкая композиция смолы содержит термопластичную смолу и антипирен (огнестойкую добавку). Антипирен получают из фосфорированного полисахарида, который получают в результате присоединения сложного эфира тиофосфорной кислоты к боковой цепи природного полисахарида.

В соответствии с еще одним аспектом настоящего изобретения огнестойкая композиция смолы содержит термопластичную смолу и антипирен. Антипирен получают из фосфорированного полисахарида, который получают в результате присоединения сложного эфира фосфорной кислоты к боковой цепи природного полисахарида.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

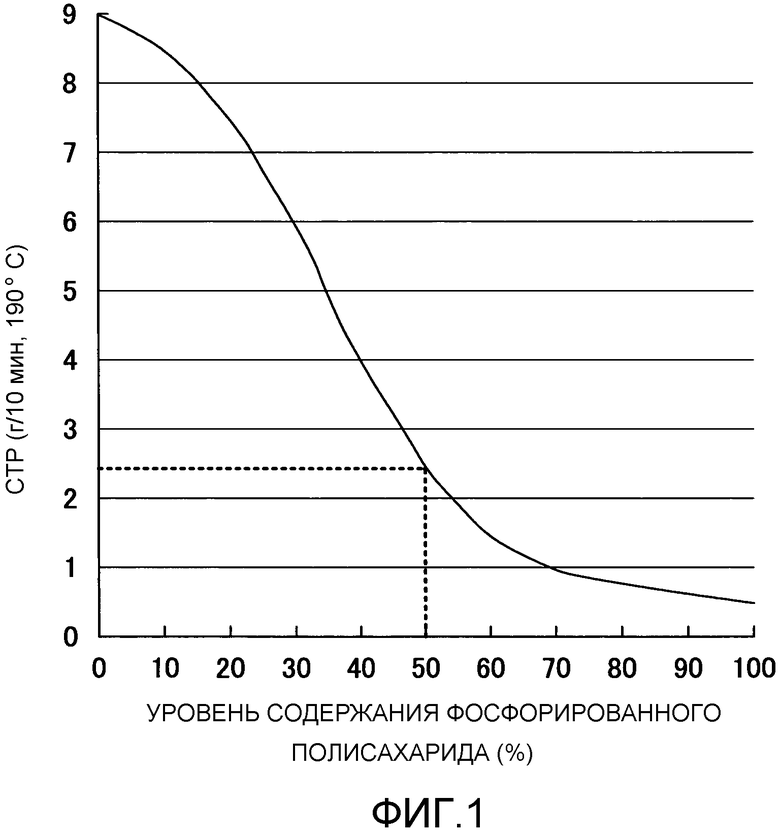

ФИГУРА представляет собой график, демонстрирующий зависимость между уровнем содержания фосфорированного полисахарида и значением СТР (скорости течения расплава) при температуре формования 190°С.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

(Огнестойкая композиция смолы)

Огнестойкая композиция смолы одного варианта осуществления настоящего изобретения содержит, по меньшей мере, термопластичную смолу и антипирен, а, кроме того, по мере надобности содержит другие компоненты.

Термопластичная смола

На использующуюся термопластичную смолу конкретных ограничений не накладывают. Для использования в соответствии с назначением надлежащим образом могут быть выбраны либо термопластичная смола, произведенная из нефти, либо смола, произведенная из материала биомассы. Однако более предпочтительным является использование произведенной из материала биомассы смолы, оказывающей незначительное неблагоприятное воздействие на окружающую среду.

На использующуюся смолу, произведенную из материала биомассы, конкретных ограничений не накладывают, и она может быть надлежащим образом выбрана в соответствии с назначением. Например, могут быть использованы алифатический сложный полиэфир и тому подобное. Что касается алифатического сложного полиэфира, то, например, существуют полимолочная кислота, полибутиленсукцинат, поликапролактон, политриметилентерефталат, микробиологически полученный полигидроксиалканоат и тому подобное. Данные материалы могут быть использованы индивидуально, или два и более типа данных материалов могут быть использованы в комбинации. В их числе в особенности предпочтительным является использование полимолочной кислоты в связи с тем, что (1) ее производят и реализуют в больших количествах на рынке, и, таким образом, она может быть получена недорогим образом, (2) она может быть сформована по способу литьевого формования и характеризуется благоприятной текучестью, (3) она представляет собой жесткий материал, характеризующийся высокими пределом прочности при растяжении и пределом прочности при изгибе, (4) ее теплостойкость может быть улучшена в результате регулирования степени кристалличности, (5) физические свойства, соответствующие назначению, могут быть получены в результате замешивания совместно с другой смолой, произведенной из нефти, и (6) при изготовлении требуется меньший подвод энергии, и неблагоприятное воздействие на окружающую среду является незначительным, поскольку способ изготовления в высшей степени отработан.

По подобным причинам для использования надлежащим образом может быть выбрана смола (алифатический сложный полиэфир), отличная от полимолочной кислоты.

Что касается полимолочной кислоты, то, например, существуют поли-L-молочная кислота (П-L-МК), поли-D-молочная кислота (П-D-МК), статистический сополимер L-молочной кислоты и D-молочной кислоты, стереокомплекс L-молочной кислоты и D-молочной кислоты и тому подобное. В дополнение к этому, полимолочная кислота по мере надобности может дополнительно включать и другие сополимерные компоненты. Данные материалы могут быть использованы индивидуально, или два и более типа данных материалов могут быть использованы в комбинации.

В числе данных материалов предпочтительным является использование полимолочной кислоты, содержащей молочнокислотный компонент, характеризующийся высокой оптической чистотой. Предпочтительным является включение в совокупный молочнокислотный компонент полимолочной кислоты L-изомера или D-изомера с долей, равной 80% и более.

Что касается такой полимолочной кислоты, то могут быть использованы полимолочная кислота, полученная в результате надлежащего синтеза материалов, или товар, запущенный в коммерческое производство. Что касается товара, запущенного в коммерческое производство, то, например, существуют продукты TERRAMAC (зарегистрированная торговая марка) ТЕ-2000 (производство компании UNITIKA LTD.), LACEA (зарегистрированная торговая марка) H-100J (производство компании Mitsui Chemicals, Inc.), VYLOECOL (зарегистрированная торговая марка) ВЕ-400 (производство компании TOYOBO CO., LTD.) и тому подобное.

Что касается термопластичной смолы, то может быть использована смола ароматического сложного полиэфира, полученная при использовании материала биомассы в качестве, по меньшей мере, части материала исходного сырья. Что касается смолы ароматического сложного полиэфира, то может быть предложен политриметилентерефталат, полученный в результате синтеза из 1,3-пропандиола, использующегося в качестве части материала исходного сырья совместно с материалом биомассы, и тому подобное.

Что касается термопластичной смолы, то может быть использована произведенная из материала исходного сырья на основе биомассы термопластичная смола, которая дополнительно включает смолу, произведенную из нефти. В данном случае предпочтительным является добавление от 10 до 300 массовых частей термопластичной смолы, произведенной из нефти, при расчете на 100 массовых частей термопластичной смолы, произведенной из материала биомассы.

На термопластичную смолу, произведенную из нефти, конкретных ограничений не накладывают, и она может быть надлежащим образом выбрана в соответствии с назначением. Например, могут быть предложены поликарбонатная смола, полиэтилентерефталатная смола, полибутилентерефталатная смола, акрилонитрил-бутадиен-стирольная смола (смола АБС), акрилонитрил-стирольная смола (смола АС), метакрилат-стирольная смола (смола МС), полистирольная смола, полиамидная смола, акриловая смола, полиацетальная смола и тому подобное. Данные смолы могут быть использованы индивидуально, или два и более типа данных смол могут быть использованы в комбинации. В числе данных смол в особенности предпочтительным является использование поликарбонатной смолы и полиэтилентерефталатной смолы.

На использующуюся поликарбонатную смолу конкретных ограничений не накладывают. Могут быть использованы поликарбонатная смола, полученная в результате надлежащего синтеза материалов, или товар, запущенный в коммерческое производство. Что касается товара, запущенного в коммерческое производство, то, например, существуют продукт LEXAN101, изготовленный в компании SABIC Innovative Plastics Holding BV, и тому подобное. На использующуюся полиэтилентерефталатную смолу конкретных ограничений не накладывают. Могут быть использованы полиэтилентерефталатная смола, полученная в результате надлежащего синтеза материалов, или товар, запущенный в коммерческое производство. Что касается товара, запущенного в коммерческое производство, то, например, существуют продукты «Mitsui PETJ120» (производство компании Mitsui Chemicals, Inc.), KURAPET KS750RC (производство компании KURARAY CO., LTD.), PET TR-8550 (производство компании TEIJIN LIMITED) и тому подобное.

Среднечисловая молекулярная масса термопластичной смолы предпочтительно находится в диапазоне от 50000 до 5000000, а более предпочтительно от 100000 до 2000000, при выражении через приведенное к полистирольному стандарту значение, полученное в результате анализа по методу гельпроникающей хроматографии (ГПХ).

Антипирен

Что касается антипирена, то используют фосфорированный полисахарид, полученный в результате присоединения сложного эфира тиофосфорной кислоты или сложного эфира фосфорной кислоты к боковой цепи природного полисахарида.

Фосфорированный полисахарид получают при использовании в качестве материала исходного сырья природного полисахарида. Предпочтительным является использование в качестве природного полисахарида, по меньшей мере, одного типа, выбираемого из целлюлозы, хитина, хитозана, крахмала и их производных. В их числе в особенности предпочтительным является использование целлюлозы, поскольку с учетом проблем с продуктами питания в будущем предпочтительным является использование материала исходного сырья, отличного от продукта питания или остатков продуктов питания, который не зависит от способа осуществления продукта питания.

Вследствие демонстрации целлюлозой плохой растворимости в растворителе предпочтительным является использование производного целлюлозы, растворимость которого в растворителе улучшают в результате дериватизации целлюлозы.

Что касается производного целлюлозы, то, например, существуют ацетат целлюлозы, пропионат целлюлозы, бутират целлюлозы, ацетат-пропионат целлюлозы, ацетат-бутират целлюлозы, пропионат-бутират целлюлозы и тому подобное. В их числе в особенности предпочтительным является использование пропионата целлюлозы, поскольку он характеризуется благоприятной термопластичностью.

Предпочтительным является присоединение сложного эфира тиофосфорной кислоты или сложного эфира фосфорной кислоты к каждой из гидроксильных групп или алкильных групп в положении 2, положении 3 и положении 6 производного целлюлозы для получения в фосфорированном полисахариде структуры сложного эфира тиофосфорной кислоты или структуры сложного эфира фосфорной кислоты, соответственно. Это обуславливается возможностью увеличения уровня содержания фосфора в фосфорированном полисахариде, что является предпочтительным, поскольку улучшается огнестойкость. Как продемонстрировано в приведенном ниже химическом выражении (1), производное целлюлозы имеет гидроксильные группы или алкильные группы в положении 2, положении 3 и положении 6. В случае необходимости присоединения к гидроксильным группам или алкильным группам сложного эфира тиофосфорной кислоты или сложного эфира фосфорной кислоты вследствие эффекта стерических затруднений присоединение, вероятно, будет происходить в последовательности положение 6 > положение 3 > положение 2. Таким образом, сложный эфир тиофосфорной кислоты или сложный эфир фосфорной кислоты едва ли присоединятся к гидроксильной группе или алкильной группе в положении 2. Поэтому перед присоединением сложного эфира тиофосфорной кислоты к гидроксильной группе или алкильной группе гидроксильную группу или алкильную группу в положении 6 защищают трифенилметильной группой (-С(С6Н5)3), а после этого к гидроксильным группам или алкильным группам в положении 2 и положении 3 присоединяют сложный эфир тиофосфорной кислоты. Затем защиту трифенилметильной группой в положении 6 удаляют (снятие защиты) в органическом растворителе в кислотных условиях, а после этого к гидроксильной группе или алкильной группе в положении 6 присоединяют сложный эфир тиофосфорной кислоты. Таким образом, сложный эфир тиофосфорной кислоты может быть введен во все гидроксильные группы или алкильные группы в положении 2, положении 3 и положении 6.

Далее будет описываться случай присоединения сложного эфира фосфорной кислоты. Тем же самым образом перед присоединением сложного эфира фосфорной кислоты к гидроксильной группе или алкильной группе гидроксильную группу или алкильную группу в положении 6 защищают трифенилметильной группой (-С(С6Н5)3), а после этого к гидроксильным группам или алкильным группам в положении 2 и положении 3 присоединяют сложный эфир фосфорной кислоты. Затем защиту трифенилметильной группой в положении 6 удаляют (снятие защиты) в органическом растворителе в кислотных условиях, а после этого к гидроксильной группе или алкильной группе в положении 6 присоединяют сложный эфир фосфорной кислоты. Таким образом, сложный эфир фосфорной кислоты может быть введен во все гидроксильные группы или алкильные группы в положении 2, положении 3 и положении 6. Что касается органического растворителя, использующегося для удаления трифенилметильной группы (снятия защиты), то может быть использован растворитель, такой как ацетон, тетрагидрофуран и дихлорметан. Кроме того, что касается снимающего защиту реагента испытания, то может быть использована кислота, такая как хлористо-водородная кислота, п-толуолсульфоновая кислота и трифторид бора. Использующаяся защитная группа не ограничивается трифенилметильной группой. Может быть использована любая защитная группа, которая может быть использована в качестве защитной группы для гидроксильной группы, такая как п-метоксифенилдифенилметильная группа.

[Химическое выражение 1]

В химическом выражении 1 n обозначает степень полимеризации.

Что касается сложного эфира тиофосфорной кислоты, введенного в боковую цепь природного полисахарида или его производного (например, целлюлозы или ее производного), то, например, существуют монометилтиофосфорная кислота, моноэтилтиофосфорная кислота, диметилтиофосфорная кислота, диэтилтиофосфорная кислота и тому подобное. В их числе в особенности предпочтительным является использование диметилтиофосфорной кислоты или диэтилтиофосфорной кислоты, поскольку любая из них характеризуется наличием меньших стерических затруднений и не ухудшает реакционную способность при присоединении сложного эфира тиофосфорной кислоты к боковой цепи природного полисахарида или его производного, и, кроме того, легко может быть получен фосфорированный полисахарид, и может быть достигнута высокая огнестойкость.

Что касается сложного эфира фосфорной кислоты, введенного в боковую цепь природного полисахарида или его производного (например, целлюлозы или ее производного), то, например, существуют монометилфосфорная кислота, моноэтилфосфорная кислота, диметилфосфорная кислота, диэтилфосфорная кислота, метилфенилфосфорная кислота, этилфенилфосфорная кислота, дифенилфосфорная кислота, метилфосфиновая кислота, этилфосфиновая кислота и тому подобное. В их числе в особенности предпочтительным является использование диметилфосфорной кислоты или диэтилфосфорной кислоты, поскольку они характеризуются наличием меньших стерических затруднений и не ухудшают реакционную способность, и, кроме того, легко может быть получен фосфорированный полисахарид, и может быть достигнута высокая огнестойкость.

Фосфорированный полисахарид предпочтительно характеризуется среднечисловой молекулярной массой в диапазоне от 10000 до 100000, а более предпочтительно от 50000 до 300000. В данных диапазонах значений могут быть улучшены огнестойкость и стойкость к ударным нагрузкам, и может быть улучшена формуемость. В случае среднечисловой молекулярной массы, меньшей, чем 10000, может ухудшиться стойкость к ударным нагрузкам. В случае среднечисловой молекулярной массы, большей, чем 1000000, уменьшится текучесть расплавленной смолы в способе формования, что может привести к появлению дефекта формования, такого как утяжина (вмятина).

Уровень содержания фосфора в фосфорированном полисахариде предпочтительно находится в диапазоне от 1 до 20% (масс.), а более предпочтительно от 3 до 10% (масс.). В данных предпочтительных диапазонах значений может быть достигнут стабильный эффект огнестойкости. В случае уровня содержания фосфора, меньшего, чем 3% (масс.), условие «V-2» стандарта по огнестойкости UL94 может быть удовлетворено; однако, время горения или время самостоятельного горения станут продолжительными. В случае уровня содержания фосфора, меньшего, чем 1% (масс.), ухудшится огнестойкость, а, кроме того, один или два образца для испытаний из числа набора из 5 образцов для испытаний, использующихся в испытании на горение в соответствии со стандартом UL94, могут продолжать гореть в течение предписанного времени или дольше, или совокупное время горения пяти образцов для испытаний может быть равным или большим предписанного времени. Таким образом, существуют случаи, в которых условие огнестойкости «V-2» стандарта UL94 не может быть удовлетворено. По описывавшимся выше причинам эффективным является задание уровня содержания фосфора равным 1% (масс.) и более.

Между тем, что касается R в каждой из трех частей (положение 2, положение 3 и положение 6) в скелете целлюлозы, продемонстрированном в химическом выражении (1), то в результате задания условий синтеза может быть стабильно проведено введение группы тиофосфорной кислоты или группы фосфорной кислоты в случае уровня содержания фосфора, меньшего, чем приблизительно 10% (масс.), вследствие характеристик степени замещения при введении. Однако, в случае уровня содержания фосфора, большего, чем 10% (масс.), от такого исходного вещества, у которого могут быть удалены все R, требуется быть очищенным, и, в дополнение к этому, требуется задать такие условия синтеза, которые обеспечивают селективное введение группы тиофосфорной кислоты во все части (положения) скелета целлюлозы, или такие условия синтеза, которые обеспечивают селективное введение группы фосфорной кислоты во все части (положения) скелета целлюлозы. Уровень содержания фосфора 20% (масс.) в фосфорированном полисахариде, синтезированном при оптимальных исходном веществе и условиях синтеза, представляет собой верхнее предельное значение уровня содержания фосфора, как это описывается ниже. По описывавшимся выше причинам эффективным является уровень содержания фосфора, равный 20% (масс.) и менее.

Далее следуют примеры уровней содержания фосфора в случае присоединения сложного эфира тиофосфорной кислоты, как максимум, к трем частям (положение 2, положение 3 и положение 6) R в скелете целлюлозы, продемонстрированном в химическом выражении (1).

Метилтиофосфорилирование (R=PS(OH)(OCH3)): уровень содержания фосфора составляет 18,9% (мас.).

Этилтиофосфорилирование (R=PS(OH)(OCH2CH3)): уровень содержания фосфора составляет 17,4% (мас.).

Диметилтиофосфорилирование (R=PS(OCH3)2): уровень содержания фосфора составляет 17,4% (мас.).

Диэтилтиофосфорилирование (R=PS(OCH2CH3)2): уровень содержания фосфора составляет 15,0% (мас.).

Кроме того, далее следуют примеры уровней содержания фосфора в случае присоединения сложного эфира фосфорной кислоты, как максимум, к трем частям (положение 2, положение 3 и положение 6) R в скелете целлюлозы, продемонстрированном в химическом выражении (1).

Метилфосфорилирование (R=PO(OH)(OCH3)): уровень содержания фосфора составляет 22,0% (масс.).

Этилфосфорилирование (R=PO(OH)(OCH2CH3)): уровень содержания фосфора составляет 19,1% (масс.).

Диметилфосфорилирование (R=PO(OCH3)2): уровень содержания фосфора составляет 19,1% (масс.).

Диэтилфосфорилирование (R=PO(OCH2CH3)2): уровень содержания фосфора составляет 16,3% (масс.).

Предпочтительным является нахождение массового соотношения (А:В) между термопластичной смолой (А) и фосфорированным полисахаридом (В) в диапазоне от 50:50 до 90:10, а более предпочтительно от 50:50 до 80:20. В случае уровня содержания фосфорированного полисахарида, большего, чем 50% (масс.), ухудшится свойство термопластичности, и понизится текучесть расплавленной смолы в способе формования, что может привести к появлению дефекта формования, такого как утяжина. В случае уровня содержания фосфорированного полисахарида, меньшего, чем 10% (масс.), может уменьшиться эффект огнестойкости.

В случае уровня содержания фосфорированного полисахарида, большего, чем 50% (масс.), значение СТР (г/10 мин) при температуре формования 190°С станет равным 2 г/10 мин и менее, свойство термопластичности ухудшится, а текучесть расплавленной смолы в способе формования понизится, что может привести к появлению дефекта формования, такого как утяжина, (смотрите фигуру 1). С другой стороны, в случае уровня содержания фосфорированного полисахарида, меньшего, чем 10% (масс.), уменьшится эффект огнестойкости; поэтому условие огнестойкости «V-2» стандарта UL94 не может быть удовлетворено.

Другие компоненты

На описывавшиеся выше другие компоненты, включаемые в огнестойкую композицию смолы, конкретных ограничений не накладывают. Надлежащий компонент может быть выбран из известных добавок, использующихся для композиции смолы в соответствии с назначением. Например, существуют антипирены, отличные от фосфорированного полисахарида, вспомогательное средство для антипирена, компатибилизатор, пластификатор, антиоксидант, поглотитель ультрафиолетового излучения, технологическая добавка, антистатик, краситель, ингибитор гидролиза, зародышеобразователь кристаллизации и тому подобное.

Данные компоненты могут быть использованы в количестве, надлежащим образом выбранном в таком диапазоне, который не повредит реализации эффекта настоящего изобретения. Данные компоненты могут быть использованы индивидуально, или два и более типа данных компонентов могут быть использованы в комбинации.

Что касается ингибитора гидролиза, то, например, существуют изоцианат, модифицированный карбодиимидом, органическое производное металлической соли фосфорной кислоты, тетраизоцианатосилан, монометилизоцианатосилан, алкоксисилан, сополимер стирол-2-изопропенил-2-оксазолин, 2,2-м-фениленбис(2-оксазолин) и тому подобное.

Что касается зародышеобразователя кристаллизации, то, например, предпочтительным является предложение зародышеобразователя системы талька, зародышеобразователя, полученного из материала системы металлической соли, имеющего фенильную группу, зародышеобразователя, полученного из системы бензоильного соединения, и тому подобного. Также могут быть использованы и другие известные зародышеобразователи кристаллизации, такие как лактат, бензоат, диоксид кремния и система соли сложного эфира фосфорной кислоты.

Что касается антипирена, отличного от фосфорированного полисахарида, то, например, существуют антипирены в виде сложного эфира фосфорной кислоты на нефтяной основе и тому подобное. Что касается антипиренов в виде сложного эфира фосфорной кислоты на нефтяной основе, то, например, существуют антипирены в виде сложного эфира ароматической фосфорной кислоты, антипирены в виде сложного эфира ароматической конденсированной фосфорной кислоты и тому подобное. Что касается антипиренов в виде сложного эфира ароматической фосфорной кислоты, то, например, существуют трифенилфосфат, триксиленилфосфат, трикрезилфенилфосфат, крезилди-2,6-ксиленилфосфат и тому подобное. Что касается антипиренов в виде сложного эфира ароматической конденсированной фосфорной кислоты, то, например, существуют 1,3-фениленбис(дифенилфосфат), 1,3-фениленбис(ди-2,6-ксиленилфосфат), бисфенол А-бис(дифенилфосфат) и тому подобное.

Что касается вспомогательного средства для антипирена, то в качестве ингибитора скапывания могут быть использованы политетрафторэтилен, политетрафторэтиленовая смола, фтористая смола, соль, полученная из перфторалкансульфоновой кислоты и щелочного металла, и тому подобное.

Формованное изделие

На формованное изделие варианта осуществления настоящего изобретения конкретных ограничений не накладывают за исключением получения его в результате формования огнестойкой композиции смолы одного варианта осуществления настоящего изобретения. У формованного изделия надлежащим образом в соответствии с назначением могут быть выбраны форма, структура, размер и тому подобное.

На способ формования для формованного изделия конкретных ограничений не накладывают, и он может быть надлежащим образом выбран из известных способов в соответствии с назначением. Например, могут быть использованы формование пленки, экструзионное формование, литьевое формование, раздувное формование, прямое прессование, литьевое прессование, каландровое формование, термоформование, литье под давлением с дополнительным впрыском, формование ламината и тому подобное. В числе данных способов предпочтительным является использование одного формования, выбираемого из формования пленки, экструзионного формования и литьевого формования, и в особенности предпочтительным является использование литьевого формования при необходимости применения формованного изделия в качестве компонента электрической и электронной аппаратуры в случае аппаратуры вывода изображения, такой как копировальный аппарат и печатающее устройство, и бытового электрического прибора.

Например, для получения корпусного элемента, такого как внешняя крышка и тому подобное, у копировального аппарата в результате формования применяют форму, которая делает возможным задание температуры благодаря действию регулятора температуры воды, при использовании электрической аппаратуры для литьевого формования с мощностью зажима 350 тонн. В результате проведения формования в условиях формования в виде температуры формования 40°С, давления литья 90 МПа и скорости литья 10 мм/с может быть получено формованное изделие, которое удовлетворяет внешнему виду и размеру.

Метод анализа присутствия или отсутствия фосфорированного полисахарида, содержащегося в формованном изделии

Для получения формованного изделия, образованного из огнестойкой композиции смолы, полимолочную кислоту и диэтилтиофосфорилированный пропионат целлюлозы или диэтилфосфорилированный пропионат целлюлозы перемешивают друг с другом как термопластичную смолу и фосфорированный полисахарид, соответственно. Присутствие или отсутствие фосфорированного полисахарида, содержащегося в формованном изделии, определяют, например, в результате растворения части формованного изделия в хлороформе, отфильтровывания и получения нерастворимого вещества и проведения очистки при использовании метанола, высушивания и измерения при использовании инфракрасного спектрофотометра (FT-IR8600CPs, производство компании SHIMADZU CORPORATION, метод KBr, 100-кратное интегрирование и параметр разрешения 4 [1/см]).

Кроме того, анализ присутствия или отсутствия фосфорированного полисахарида в формованном изделии легко может быть проведен в результате растворения нерастворимого вещества в пиридине и проведения измерения по методу Р-ЯМР (ядерный магнитный резонанс по фосфору) при использовании аппаратуры для ядерного магнитного резонанса (INOVA300, производство компании Varian, Inc.).

Присутствие или отсутствие фосфорированного полисахарида в формованном изделии могут быть проанализированы по описывавшемуся выше методу в результате изменения типа растворителя, использующегося в соответствии с комбинацией термопластичной смолы и фосфорированного полисахарида.

Области применения

Формованное изделие одного варианта осуществления настоящего изобретения характеризуется стойкостью к ударным нагрузкам, формуемостью и огнестойкостью и с выгодой может быть использовано в качестве компонента, применяемого в аппаратуре вывода изображения, использующей электрофотографическую методику, такой как копировальный аппарат и лазерное печатающее устройство, методику печатания или краскоструйную методику, внутреннего компонента электрической и электронной аппаратуры, такой как бытовой электрический прибор, и транспортного средства, и тому подобного.

[Варианты осуществления]

Ниже описываются варианты осуществления настоящего изобретения, однако, настоящее изобретение данными вариантами осуществления не ограничивается.

В приведенных ниже вариантах осуществления и сравнительных примерах «среднечисловую молекулярную массу термопластичной смолы», «уровень содержания фосфора в фосфорированном полисахариде», «уровень содержания произведенного из растений материала, использующегося в огнестойкой композиции смолы» и «среднечисловую молекулярную массу фосфорированного полисахарида» измеряли следующим образом.

<Измерение среднечисловой молекулярной массы термопластичной смолы>

Среднечисловую молекулярную массу термопластичной смолы получали в результате растворения смолы в растворителе тетрагидрофуране (ТГФ) до концентрации 0,1% (мас.) и использования прибора HLC8220GPC, изготовленного в компании TOSOH CORPORATION, с применением анализа по методу гельпроникающей хроматографии (ГПХ) для получения в качестве среднечисловой молекулярной массы значения, приведенного к полистирольному стандарту.

<Измерение уровня содержания фосфора в фосфорированном полисахариде>

Уровень содержания фосфора в фосфорированном полисахариде измеряли в результате измерения по методу Р-ЯМР при использовании аппаратуры для ядерного магнитного резонанса (INOVA300, производство компании Varian, Inc.).

<Измерение уровня содержания произведенного из растений материала, использующегося в огнестойкой композиции смолы>

Фосфорированный полисахарид получают при использовании природного полисахарида в качестве части материала исходного сырья и соединения, произведенного из нефти, в качестве материала исходного сырья, использующегося для дериватизации. Уровень содержания природного полисахарида, содержащегося в фосфорированном полисахариде (В), может быть рассчитан по уровню содержания фосфора, содержащегося в фосфорированном полисахариде (В), и степени замещения производного полисахарида, использующегося в качестве материала исходного сырья. Данный уровень содержания определяют как уровень содержания материала, произведенного из растений, в фосфорированном полисахариде (В).

Ниже описываются примеры метода вычисления уровня содержания материала, произведенного из растений.

Например, для получения огнестойкой композиции смолы 90 массовых частей полимолочной кислоты и 10 массовых частей диэтилтиофосфорилированного пропионата целлюлозы перемешивают в качестве термопластичной смолы (А) и фосфорированного полисахарида (В), соответственно. Уровень содержания произведенного из растений материала, содержащегося в диэтилтиофосфорилированном пропионате целлюлозы, рассчитывают равным 42% (мас.) в соответствии с уровнем содержания произведенного из растений материала полимолочной кислоты 100%, степенью замещения пропионата целлюлозы, использующегося в качестве материала исходного сырья и представляемого следующим далее химическим выражением 2, 2,42 и уровнем содержания фосфора в полученном диэтилтиофосфорилированном пропионате целлюлозы 4,3% (мас.). При использовании следующего далее математического выражения уровень содержания произведенного из растений материала, использующегося в огнестойкой композиции смолы, рассчитывают равным 94,2% (мас.).

Уровень содержания материала, произведенного из растений, в огнестойкой композиции смолы = (уровень содержания произведенного из растений материала, содержащегося в полимолочной кислоте) × 0,9+(уровень содержания материала, произведенного из растений, в диэтилтиофосфорилированном пропионате целлюлозы)×0,1=100×0,9+42×0,1=94,2% (мас.).

Например, для получения огнестойкой композиции смолы 90 массовых частей полимолочной кислоты и 10 массовых частей диэтилфосфорилированного пропионата целлюлозы перемешивают в качестве термопластичной смолы (А) и фосфорированного полисахарида (В), соответственно. Уровень содержания произведенного из растений материала, содержащегося в диэтилфосфорилированном пропионате целлюлозы, рассчитывают равным 44% (мас.) в соответствии с уровнем содержания произведенного из растений материала полимолочной кислоты 100%, степенью замещения пропионата целлюлозы, использующегося в качестве материала исходного сырья и представляемого следующим далее химическим выражением 2, 2,42 и уровнем содержания фосфора в полученном диэтилфосфорилированном пропионате целлюлозы 3,2% (масс.). При использовании следующего далее математического выражения уровень содержания произведенного из растений материала, использующегося в огнестойкой композиции смолы, рассчитывают равным 94,4% (мас.). Уровень содержания материала, произведенного из растений, в огнестойкой композиции смолы = (уровень содержания произведенного из растений материала, содержащегося в полимолочной кислоте)×0,9+(уровень содержания материала, произведенного из растений, в диэтилфосфорилированном пропионате целлюлозы)×0,1=100×0,9+44×0,1=94,4% (мас.).

[Химическое выражение 2]

В химическом выражении 2 n обозначает степень полимеризации. В случае пропионата целлюлозы R соответствует СОСН2СН3, а степень замещения пропионатом составляет 2,42.

<Измерение среднечисловой молекулярной массы фосфорированного полисахарида>

Фосфорированный полисахарид растворяли в хлороформе или диметилформамиде (ДМФА) для получения нормальной концентрации, а после этого среднечисловую молекулярную массу фосфорированного полисахарида измеряли по методу ГПХ (гельпроникающей хроматографии).

(Вариант осуществления 1)

<Изготовление фосфорированного полисахарида (В)>

Синтез диэтилтиофосфорилированного пропионата целлюлозы (В1)

Пропионат целлюлозы, изготовленный в компании Scientific Polymer products, Inc., очищали и использовали в качестве исходного вещества.

В качестве оказывающего воздействие реагента испытания использовали хлорангидрид диэтилтиофосфорной кислоты (производство компании SIGMA-ALDRICH Corp.), в то время как в качестве растворителя использовали пиридин (производство компании Nacalai Tesque, Inc.).

5 г пропионата целлюлозы добавляли к 100 мл пиридина и растворяли в результате перемешивания в колбе. После этого колбу погружали в воду, имеющую регулируемую температуру 40°С, и в колбу в потоке сухого азота медленно покапельно добавляли 12 экв./АГЗ (ангидроглюкозное звено) оказывающего воздействие реагента испытания, перемешанного с тем же количеством хлороформа (CHCl3); тем самым, реакцию запускали. По истечении 24 часов смесь покапельно добавляли в избыток дистиллированной воды и переосаждали и, тем самым, реакцию прекращали. После повторения очистки при использовании пропанола добавляли и перемешивали ацетон для растворения еще раз. Затем после удаления примеси в результате фильтрования раствора в раствор медленно покапельно добавляли дистиллированную воду при одновременном перемешивании раствора. После удаления ацетона в растворе в результате вакуумного концентрирования раствора раствор подвергали сублимационному высушиванию. Данным образом синтезировали диэтилтиофосфорилированный пропионат целлюлозы (В1).

Уровень содержания фосфора, содержащегося в полученном диэтилтиофосфорилированном пропионате целлюлозы, составлял 4,3% (масс.); степень замещения составляла 2,1 для пропионильной группы, 0,5 для гидроксильной группы и 0,4 для группы тиофосфорной кислоты; среднечисловая молекулярная масса Mn составляла 85000, среднемассовая молекулярная масса Mw составляла 232000, а дисперсия Mw/Mn составляла 2,73.

Изготовление огнестойкой композиции смолы

Что касается термопластичной смолы (А), то получали полимолочную кислоту (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200). 90 массовых частей данной полимолочной кислоты и 10 массовых частей диэтилтиофосфорилированного пропионата целлюлозы (В1) перемешивали в сухом состоянии. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р1) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 2)

<Изготовление фосфорированного полисахарида (В)>

Синтез диметилтиофосфорилированного пропионата целлюлозы (В2)

Пропионат целлюлозы, изготовленный в компании Scientific Polymer products, Inc., очищали и использовали в качестве исходного вещества.

Диметилтиофосфорилированный пропионат целлюлозы (В2) изготавливали по способу, подобному тому, что и в варианте осуществления 1, при использовании в качестве оказывающего воздействие реагента испытания хлорангидрида диметилтиофосфорной кислоты (производство компании SIGMA-ALDRICH Corp.) и при использовании в качестве растворителя пиридина (производство компании Nacalai Tesque, Inc.).

Уровень содержания фосфора, содержащегося в полученном диметилтиофосфорилированном пропионате целлюлозы, составлял 3,7% (масс.), среднечисловая молекулярная масса Mn составляла 83000, среднемассовая молекулярная масса Mw составляла 220000, а дисперсия Mw/Mn составляла 2,65.

Изготовление огнестойкой композиции смолы

Что касается термопластичной смолы (А), то получали полимолочную кислоту (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200). Формованные гранулы (Р2) с размером, равным приблизительно 3 квадратным миллиметрам, изготавливали по способу, подобному тому, что и в варианте осуществления 1, в результате перемешивания 90 массовых частей данной полимолочной кислоты и 10 массовых частей диметилтиофосфорилированного пропионата целлюлозы (В2).

(Вариант осуществления 3)

<Изготовление фосфорированного полисахарида (В)>

Синтез диэтилтиофосфорного ацетата целлюлозы (В3)

Ацетат целлюлозы, изготовленный в компании Scientific Polymer products, Inc., очищали и использовали в качестве исходного вещества. Диэтилтиофосфорилированный ацетат целлюлозы (В3) синтезировали по способу, подобному тому, что и в варианте осуществления 1, при использовании в качестве оказывающего воздействие реагента испытания хлорангидрида диэтилтиофосфорной кислоты (производство компании SIGMA-ALDRICH Corp.), и в качестве растворителя пиридина (производство компании Nacalai Tesque, Inc.).

Уровень содержания фосфора, содержащегося в полученном диэтилтиофосфорилированном ацетате целлюлозы, составлял 4,8% (масс.), среднечисловая молекулярная масса Mn составляла 54000, среднемассовая молекулярная масса Mw составляла 145000, а дисперсия Mw/Mn составляла 2,68.

Изготовление огнестойкой композиции смолы

Перемешивали 90 массовых частей полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) и 10 массовых частей диэтилтиофосфорилированного ацетата целлюлозы (В3); тем самым, по способу, подобному тому, что и в варианте осуществления 1, изготавливали формованные гранулы (Р3) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 4)

<Изготовление фосфорированного полисахарида (В)>

Синтез диметилтиофосфорилированного ацетата целлюлозы (В4)

Ацетат целлюлозы, изготовленный в компании Scientific Polymer products, Inc., очищали и использовали в качестве исходного вещества. Диметилтиофосфорилированный ацетат целлюлозы (В4) синтезировали по способу, подобному тому, что и в варианте осуществления 1, при использовании в качестве оказывающего воздействие реагента испытания хлорангидрида диметилтиофосфорной кислоты (производство компании SIGMA-ALDRICH Corp.), и в качестве растворителя пиридина (производство компании Nacalai Tesque, Inc.).

Уровень содержания фосфора, содержащегося в полученном диметилтиофосфорилированном ацетате целлюлозы, составлял 4,1% (масс.), среднечисловая молекулярная масса Mn составляла 51000, среднемассовая молекулярная масса Mw составляла 128000, а дисперсия Mw/Mn составляла 2,51.

Изготовление огнестойкой композиции смолы

Перемешивали 90 массовых частей полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) и 10 массовых частей диметилтиофосфорилированного ацетата целлюлозы (В4); тем самым, по способу, подобному тому, что и в варианте осуществления 1, изготавливали формованные гранулы (Р4) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 5)

Изготовление огнестойкой композиции смолы

Перемешивали 50 массовых частей полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) и 50 массовых частей диэтилтиофосфорилированного пропионата целлюлозы (В1), изготовленного в варианте осуществления 1, и, тем самым, по способу, подобному тому, что и в варианте осуществления 1, изготавливали формованные гранулы (Р5) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 6)

Изготовление огнестойкой композиции смолы

Перемешивали 45 массовых частей полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А), 45 массовых частей поликарбонатной смолы (LEXAN101, производство компании SABIC Innovative Plastics Holding BV, при среднечисловой молекулярной массе 21400) в качестве термопластичной смолы (А2) и 10 массовых частей диэтилтиофосфорилированного пропионата целлюлозы (В1), изготовленного в варианте осуществления 1; тем самым, по способу, подобному тому, что и в варианте осуществления 1, изготавливали формованные гранулы (Р6) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 7)

Изготовление огнестойкой композиции смолы

После перемешивания в сухом состоянии 90 массовых частей полиэтилентерефталатной смолы (А3) в качестве термопластичной смолы (А) и 10 массовых частей диэтилтиофосфорного пропионата целлюлозы (В1), синтезированного в варианте осуществления 1, в качестве фосфорированного полисахарида (В), что составляло 100 массовых частей, по способу, подобному тому, что и в варианте осуществления 1, изготавливали формованные гранулы (Р7) с размером, равным приблизительно 3 квадратным миллиметрам.

В данном случае в роли полиэтилентерефталатной смолы (А3), использующейся в качестве термопластичной смолы (А), применяли продукт «Mitsui PETJ120», изготовленный в компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 38300.

(Вариант осуществления 8)

<Изготовление фосфорированного полисахарида (В)>

Синтез пропионата целлюлозы, этерифицированного фосфорной кислотой, (В5)

Пропионат целлюлозы, изготовленный в компании Scientific Polymer products, Inc., очищали и использовали в качестве исходного вещества.

В качестве оказывающего воздействие реагента испытания использовали хлорангидрид диэтилфосфорной кислоты (производство компании SIGMA-ALDRICH Corp.), в то время как в качестве растворителя использовали пиридин (производство компании Nacalai Tesque, Inc.).

5 г пропионата целлюлозы добавляли к 100 мл пиридина и растворяли в результате перемешивания в колбе. После этого колбу погружали в воду, имеющую регулируемую температуру 40°С, и в колбу в потоке сухого азота медленно покапельно добавляли 12 экв./АГЗ оказывающего воздействие реагента испытания, перемешанного с тем же количеством хлороформа (CHCl3), и, тем самым, реакцию запускали. По истечении 24 часов смесь покапельно добавляли в избыток дистиллированной воды и переосаждали и, тем самым, реакцию прекращали. После повторения очистки при использовании пропанола добавляли и перемешивали ацетон для растворения. Затем после удаления примеси в результате фильтрования раствора в раствор медленно покапельно добавляли дистиллированную воду. После удаления ацетона в растворе в результате вакуумного концентрирования раствора раствор подвергали сублимационному высушиванию. Данным образом синтезировали пропионат целлюлозы, этерифицированный фосфорной кислотой, (В5).

Уровень содержания фосфора, содержащегося в полученном пропионате целлюлозы, этерифицированном фосфорной кислотой, составлял 3,8% (масс.); степень замещения составляла 2,1 для пропионильной группы, 0,5 для гидроксильной группы и 0,4 для группы фосфорной кислоты; среднечисловая молекулярная масса Mn составляла 84000; среднемассовая молекулярная масса Mw составляла 245000; а дисперсия Mw/Mn составляла 2,92.

Изготовление огнестойкой композиции смолы

90 массовых частей смолы полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 10 массовых частей пропионата целлюлозы, этерифицированного фосфорной кислотой, (В5), синтезированного так, как это описывалось выше, перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С, тем самым, изготавливали формованные гранулы (Р8) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 9)

<Изготовление фосфорированного полисахарида (В)>

Синтез ацетата целлюлозы, этерифицированного фосфорной кислотой, (В6)

Ацетат целлюлозы, этерифицированный фосфорной кислотой, (В6) синтезировали по способу, подобному тому, что и в варианте осуществления 8, при использовании в качестве исходного вещества ацетата целлюлозы (производство компании SIGMA-ALDRICH Corp.), при использовании в качестве оказывающего воздействие реагента испытания хлорангидрида диэтилфосфорной кислоты (производство компании SIGMA-ALDRICH Corp.) и при использовании в качестве растворителя и катализатора пиридина (производство компании Nacalai Tesque, Inc.).

Уровень содержания фосфора, содержащегося в полученном ацетате целлюлозы, этерифицированном фосфорной кислотой, составлял 4,5% (масс.), среднечисловая молекулярная масса Mn составляла 53000, среднемассовая молекулярная масса Mw составляла 146000, а дисперсия Mw/Mn составляла 2,75.

Изготовление огнестойкой композиции смолы

90 массовых частей полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 10 массовых частей ацетата целлюлозы, этерифицированного фосфорной кислотой, (В6) перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р9) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 10)

<Изготовление фосфорированного полисахарида (В)>

Синтез пропионата целлюлозы, этерифицированного фосфорной кислотой, (В7)

Пропионат целлюлозы, этерифицированный фосфорной кислотой, (В7) синтезировали по способу, подобному тому, что и в варианте осуществления 8, при использовании в качестве исходного вещества пропионата целлюлозы, изготовленного в компании Scientific Polymer products, Inc., при использовании в качестве оказывающего воздействие реагента испытания хлорангидрида диметилфосфорной кислоты (производство компании SIGMA-ALDRICH Corp.) и при использовании в качестве растворителя и катализатора пиридина (производство компании Nacalai Tesque, Inc.).

Уровень содержания фосфора, содержащегося в полученном пропионате целлюлозы, этерифицированном фосфорной кислотой, составлял 2,7% (масс.), среднечисловая молекулярная масса Mn составляла 82300, среднемассовая молекулярная масса Mw составляла 240000, а дисперсия Mw/Mn составляла 2,92.

Изготовление огнестойкой композиции смолы

90 массовых частей смолы полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 10 массовых частей пропионата целлюлозы, этерифицированного фосфорной кислотой, (В7), синтезированного так, как это описывалось выше, перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р10) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 11)

<Изготовление фосфорированного полисахарида (В)>

Синтез ацетата целлюлозы, этерифицированного фосфорной кислотой, (В8)

Ацетат целлюлозы, этерифицированный фосфорной кислотой, (В8) синтезировали по способу, подобному тому, что и в варианте осуществления 8, при использовании в качестве исходного вещества ацетата целлюлозы (производство компании SIGMA-ALDRICH Corp.), при использовании в качестве оказывающего воздействие реагента испытания хлорангидрида диметилфосфорной кислоты (производство компании SIGMA-ALDRICH Corp.) и при использовании в качестве растворителя и катализатора пиридина (производство компании Nacalai Tesque, Inc.).

Уровень содержания фосфора, содержащегося в полученном ацетате целлюлозы, этерифицированном фосфорной кислотой, составлял 3,1% (масс.), среднечисловая молекулярная масса Mn составляла 51600, среднемассовая молекулярная масса Mw составляла 157900, а дисперсия Mw/Mn составляла 3,06.

Изготовление огнестойкой композиции смолы

90 массовых частей смолы полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 10 массовых частей ацетата целлюлозы, этерифицированного фосфорной кислотой, (В8) перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р11) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 12)

Изготовление огнестойкой композиции смолы

70 массовых частей смолы полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 30 массовых частей пропионата целлюлозы, этерифицированного фосфорной кислотой, (В5), изготовленного в варианте осуществления 1, перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р12) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 13)

Изготовление огнестойкой композиции смолы

50 массовых частей смолы полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 50 массовых частей пропионата целлюлозы, этерифицированного фосфорной кислотой, (В5), изготовленного в варианте осуществления 1, перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р13) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 14)

Изготовление огнестойкой композиции смолы

45 массовых частей полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) и 45 массовых частей поликарбонатной смолы (А2) (LEXAN101, производство компании SABIC Innovative Plastics Holding BV, при среднечисловой молекулярной массе 21400) в качестве термопластичной смолы (А) и 10 массовых частей пропионата целлюлозы, этерифицированного фосфорной кислотой, (В5), синтезированного в варианте осуществления 8, в качестве фосфорированного полисахарида (В) перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р14) с размером, равным приблизительно 3 квадратным миллиметрам.

(Вариант осуществления 15)

Изготовление огнестойкой композиции смолы

90 массовых частей полиэтилентерефталатной смолы (А3) (Mitsui PETJ120, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 38300) в качестве термопластичной смолы (А) и 10 массовых частей пропионата целлюлозы, этерифицированного фосфорной кислотой, (В5), синтезированного в варианте осуществления 8, в качестве фосфорированного полисахарида (В) перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р15) с размером, равным приблизительно 3 квадратным миллиметрам.

(Сравнительный пример 1)

Изготовление композиции смолы

В варианте осуществления 1 в качестве термопластичной смолы (А1) использовали только 100 массовых частей смолы полимолочной кислоты (А1), тем самым, изготавливали формованные гранулы (Р16).

(Сравнительный пример 2)

Изготовление огнестойкой композиции смолы

20 массовых частей антипирена в виде сложного эфира фосфорной кислоты (С1) добавляли к 80 массовым частям полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А). После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре 180°С и, тем самым, изготавливали формованные гранулы (Р17) с размером, равным приблизительно 3 квадратным миллиметрам.

В данном случае в качестве антипирена в виде сложного эфира фосфорной кислоты использовали антипирен в виде сложного эфира ароматической конденсированной фосфорной кислоты РХ-200, изготовленный в компании DAIHACHI CHEMICAL INDUSTRY CO., LTD.

(Сравнительный пример 3)

Изготовление огнестойкой композиции смолы

Перемешивали 40 массовых частей полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 60 массовых частей диэтилтиофосфорилированного пропионата целлюлозы (В1), изготовленного в варианте осуществления 1; тем самым, по способу, подобному тому, что и в варианте осуществления 1, изготавливали формованные гранулы (Р18) с размером, равным приблизительно 3 квадратным миллиметрам.

(Сравнительный пример 4)

<Изготовление фосфорированного полисахарида (В)>

Синтез диэтилтиофосфорилированного ацетата целлюлозы (В9)

Ацетат целлюлозы, изготовленный в компании Scientific Polymer products, Inc., очищали и использовали в качестве исходного вещества. Диэтилтиофосфорилированный ацетат целлюлозы (В9) синтезировали по способу, подобному тому, что и в варианте осуществления 1, при использовании в качестве оказывающего воздействие реагента испытания 2 экв./АГЗ хлорангидрида диэтилтиофосфорной кислоты (производство компании SIGMA-ALDRICH Corp.) и в качестве растворителя пиридина (производство компании Nacalai Tesque, Inc.).

Уровень содержания фосфора в полученном диэтилтиофосфорилированном ацетате целлюлозы составлял 0,7% (масс.), среднечисловая молекулярная масса Mn составляла 49800, среднемассовая молекулярная масса Mw составляла 140000, а дисперсия Mw/Mn составляла 2,81.

Изготовление композиции смолы

90 массовых частей полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 10 массовых частей диэтилтиофосфорилированного ацетата целлюлозы (В9) в качестве фосфорированного полисахарида (В) перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р19) с размером, равным приблизительно 3 квадратным миллиметрам.

(Сравнительный пример 5)

Изготовление огнестойкой композиции смолы

40 массовых частей смолы полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 60 массовых частей пропионата целлюлозы, этерифицированого фосфорной кислотой, (В5), изготовленного в варианте осуществления 8, перемешивали в сухом состоянии. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р20) с размером, равным приблизительно 3 квадратным миллиметрам.

(Сравнительный пример 6)

<Изготовление фосфорированного полисахарида (В)>

Синтез ацетата целлюлозы на основе сложного эфира фосфорной кислоты (В10)

Ацетат целлюлозы, этерифицированный фосфорной кислотой, (В10) синтезировали по способу, подобному тому, что и в варианте осуществления 8, при использовании в качестве исходного вещества ацетата целлюлозы (производство компании SIGMA-ALDRICH Corp.), при использовании в качестве оказывающего воздействие реагента испытания 2 экв./АГЗ хлорангидрида диэтилфосфорной кислоты (производство компании SIGMA-ALDRICH Corp.) и при использовании в качестве растворителя и катализатора пиридина (производство компании Nacalai Tesque, Inc.).

Уровень содержания фосфора в полученном ацетате целлюлозы, этерифицированном фосфорной кислотой, составлял 0,6% (мас.), среднечисловая молекулярная масса Mn составляла 50600, среднемассовая молекулярная масса Mw составляла 170000, а дисперсия Mw/Mn составляла 3,36.

Изготовление композиции смолы

90 массовых частей полимолочной кислоты (А1) (LACEA H-100J, производство компании Mitsui Chemicals, Inc., при среднечисловой молекулярной массе 52200) в качестве термопластичной смолы (А) и 10 массовых частей ацетата целлюлозы, этерифицированного фосфорной кислотой, (В10) в качестве фосфорированного полисахарида (В) перемешивали в сухом состоянии, что составляло 100 массовых частей. После этого при использовании двухосного замешивающего экструдера полученную смесь подвергали замешиванию в расплаве при температуре замешивания 180°С и, тем самым, изготавливали формованные гранулы (Р21) с размером, равным приблизительно 3 квадратным миллиметрам.

После этого проводили испытание на вертикальное горение UL94, испытание на ударную вязкость по Изоду и оценку формуемости для каждого типа полученных гранул из вариантов осуществления от 1 до 15 и сравнительных примеров от 1 до 6. Результаты данных испытаний и оценок продемонстрированы в таблицах 1-1, 1-2, 1-3, 1-4, 1-5 и 1-6.

<Испытание на вертикальное горение UL94>

Изготовление образца для испытаний при испытании на вертикальное горение UL94

Каждый тип изготовленных гранул подвергали высушиванию в течение 12 часов при 50°С при использовании сушилки полочного типа с обогревом горячим воздухом, а после этого воздействию способа при использовании электрической аппаратуры для литьевого формования при мощности зажима 50 тонн в условиях в виде температуры формования 40°С, температуры цилиндра 180°С, скорости литья 20 мм/с, давления литья 100 МПа и времени охлаждения 60 секунд; тем самым, изготавливали полоски образцов для испытаний при испытании на вертикальное горение UL94. Размер каждой полоски образца для испытаний, изготовленной по способу литьевого формования в описывавшихся выше условиях, соответствовал ширине 13 мм, длине 125 мм и толщине 1,6 мм.

Метод испытания на вертикальное горение UL94

Изготовленную полоску образца для испытаний подвергали старению при 50°С в течение 72 часов. По завершении процедуры старения проводили испытание на вертикальное горение в соответствии со стандартом UL94 при относительной влажности 20%.