Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции, композиции термопластической смолы, содержащей ее, и формованному изделию из нее. Говоря более конкретно, настоящее изобретение относится к: композиции, которая может придавать термопластической смоле превосходные прозрачность и физические свойства; композиции термопластической смолы, содержащей ее; и формованному изделию из нее.

Уровень техники

Термопластические смолы в зависимости от своих физических свойств, включающих формуемость и низкую относительную плотность, широко используются в различных формованных изделиях, таких как строительные материалы, автомобильные материалы, материалы бытовых электроприборов и электроники, волоконные материалы, упаковочные материалы, сельскохозяйственные материалы, материалы корпусов бытовых электроприборов, бытовые различные товары, пленки, листы и несущие элементы конструкций. В частности, смолы на основе полиолефина, такие как полиэтилен, полипропилен и полибутен-1, в выгодном случае демонстрируют превосходные формуемость, теплостойкость, механические характеристики, низкую относительную плотность и тому подобное; поэтому они широко используются в пленках, листах и различных формованных изделиях (например, несущих элементах конструкций).

Однако смолам на основе полиолефина свойственны недостатки, заключающиеся в демонстрации ими неудовлетворительных характеристик цикла формования вследствие своих низких скоростей кристаллизации после формования и в недостаточности их свойств применительно к прозрачности и прочности вследствие формирования больших кристаллов, обусловленного прохождением кристаллизации после термоформования. Все данные недостатки приписываются кристалличности смол на основе полиолефина, и, как это известно, описанные выше проблемы могут быть разрешены в результате увеличения температуры кристаллизации каждой смолы на основе полиолефина и, тем самым, обеспечения быстрого формирования смолой на основе полиолефина мелких кристаллов.

Для данной цели известно добавление зародышеобразователя, и примеры известных зародышеобразователей включают карбоксилаты металлов, такие как бензоат натрия, алюминиевая соль 4-трет-бутилбензойной кислоты, адипинат натрия и 2-натрийбицикло[2.2.1]гептан-2,3-дикарбоксилат; соли металлов и

циклических фосфорорганических кислот, такие как бис(4-трет-бутилфенил)фосфат натрия, 2,2'-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия и 2,2'-метиленбис(4,6-ди-трет-бутилфенил)фосфат лития; производные многоатомных спиртов, такие как дибензилиденсорбит, бис(метилбензилиден)сорбит, бис(3,4-диметилбензилиден)сорбит, бис(п-этилбензилиден)сорбит и бис(диметилбензилиден)сорбит; и амидные соединения, такие как N,N',N''-трис[2-метилциклогексил]-1,2,3-пропантрикарбоксамид, N,N',N''-трициклогексил-1,3,5-бензолтрикарбоксамид, N,N'-дициклогексилнафталиндикарбоксамид и 1,3,5-три(2,2-диметилпропанамид)бензол.

В числе данных соединений соли металлов и циклических фосфорорганических кислот известны в качестве зародышеобразователей, которые характеризуются высоким эффектом улучшения прозрачности и физических свойств смол на основе полиолефина. Например, в патентном документе 1 предлагается добавление основной алюминиевой соли циклической фосфорорганической кислоты и соединения щелочного металла, такого как карбоксилат щелочного металла, β-дикетонат щелочного металла или β-кетоацетат щелочного металла, к полиолефину или полиэтилентерефталату. В дополнение к этому, в патентном документе 2 предлагается композиция зародышеобразователя, содержащая основную соль многовалентного металла и циклической фосфорорганической кислоты и производное соли щелочного металла, и, как это сообщается, данная композиция зародышеобразователя улучшает прозрачность и ударную вязкость полиолефинов.

Кроме того, в патентном документе 3 описывается предпочтительность в качестве зародышеобразователя одного представителя или смеси представителей из 2,2'-метиленбис(4,6-ди-трет-бутилфенокси)фосфата натрия, ди(4-трет-бутилфенокси)фосфата натрия, гидроксибис[2,2-метиленбис(4,6-ди-трет-бутилфенокси)фосфата] алюминия, бис(2-алкил,4-алкилфенокси)фосфата, бицикло[2,2,1]гептандикарбоксилата натрия и бицикло[2,2,1]гептандикарбоксилата кальция, и в разделе с примерами описываются композиции смол, в которые добавляют такой зародышеобразователь и бензоат натрия. Помимо этого, в патентном документе 4 предлагается композиция зародышеобразователя, полученная в результате смешивания гидрокси-п-трет-бутилбензоата алюминия и/или бензоата натрия с гидроксибис[2,2-метиленбис(4,6-ди-трет-бутилфенокси)фосфатом] алюминия. Кроме того, в патентном документе 5 предлагается осветлитель полипропилена, который содержит соль многовалентного металла, замещающую диарилфосфорную кислоту, и соль щелочного металла и одноосновной жирной кислоты.

Документы предшествующего уровня техники

Патентные документы

[Патентный документ 1] JPH08-120116А

[Патентный документ 2] JPH-05-156078А

[Патентный документ 3] CN102344609B

[Патентный документ 4] CN101845171A

[Патентный документ 5] CN101265347B

Сущность изобретения

Проблемы, разрешаемые в изобретении

Однако, несмотря на описание в патентных документах 1 и 2 комбинаций из гидроксибис[2,2'-метиленбис(4,6-ди-трет-бутилфенил)фосфата] алюминия и стеарата натрия их эффекты зародышеобразования все еще являются недостаточными, и таким образом, требуется дополнительное улучшение. В дополнение к этому, несмотря на демонстрацию в патентном документе 3 улучшения для описанных выше композиций смол сопротивления ползучести включение гидроксибис[2,2-метиленбис(4,6-ди-трет-бутилфенокси)фосфата] алюминия в нем не рассматривается, а прозрачность и физические свойства надлежащим образом не оцениваются. Кроме того, в патентном документе 4 описываются композиции, полученные в результате смешивания бензоата натрия или комбинации из бензоата натрия и гидрокси-п-трет-гидроксибензоата алюминия с гидроксибис[2,2-метиленбис(4,6-ди-трет-бутилфенокси)фосфатом] алюминия; однако, какое-либо дополнительное упоминание этого отсутствует, и, поскольку включение данных композиций в смолу не оценивается, все еще сохраняется резерв для исследования в связи их эффектами в отношении прозрачности и физических свойств. Кроме того, в патентном документе 5 описываются композиции смол, которые содержат гидроксибис[2,2-метиленбис(4,6-ди-трет-бутилфенокси)фосфат] алюминия, карбоксилат натрия, такой как стеарат натрия или резинат натрия, и/или соль щелочного металла и одноосновной жирной кислоты, такую как гидроксистеарат лития; однако, эффекты от данных композиций смол являются недостаточными, и, таким образом, требуется дополнительное улучшение.

С учетом вышеизложенного одна цель настоящего изобретения заключается в предложении композиции, которая может придавать термопластической смоле превосходные прозрачность и физические свойства; композиции термопластической смолы, содержащей ее; и формованному изделию из нее.

Средства разрешения проблем

Изобретатели настоящего изобретения провели интенсивные исследования, направленные на разрешение описанных выше проблем и вследствие этого обнаружили возможность достижения описанной выше цели при использовании карбоксилата натрия в комбинации с литиевой солью жирной кислоты или калиевой солью жирной кислоты при указанном соотношении по отношению к алюминиевой соли циклической фосфорорганической кислоты, совершив, таким образом, настоящее изобретение.

То есть, композиция настоящего изобретения является композицией, содержащей:

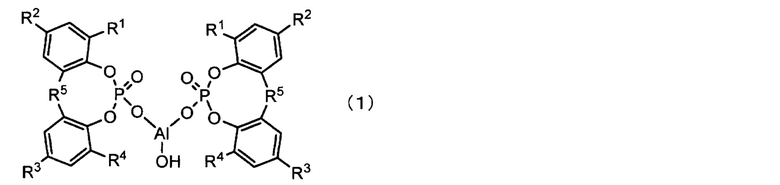

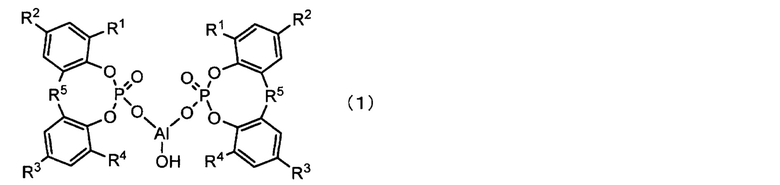

(А) алюминиевую соль циклической фосфорорганической кислоты, описывающуюся следующей далее формулой (1):

,

,

где каждый из R1-R4 независимо представляет собой атом водорода или линейную или разветвленную алкильную группу, содержащую от 1 до 9 атомов углерода, а R5 представляет собой алкилиденовую группу, содержащую от 1 до 4 атомов углерода;

(В) карбоксилат натрия; и

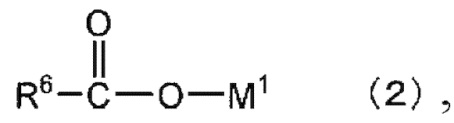

(С) соль жирной кислоты и металла, описывающуюся следующей далее формулой (2):

,

,

где R6 представляет собой группу, которая вводится в алифатическую органическую кислоту, содержащую от 10 до 30 атомов углерода, а М1 представляет собой атом лития или калия,

при этом композиция характеризуется тем, что:

молярное соотношение между (С) солью жирной кислоты и металла, описывающейся формулой (2), и (В) натриевой солью жирной кислоты (С)/(В) находится в диапазоне от 0,30 до 5,00, и

молярное соотношение между (А) алюминиевой солью циклической фосфорорганической кислоты, описывающейся формулой (1), (В) натриевой солью жирной кислоты и (С) солью жирной кислоты и металла, описывающейся формулой (2), (А)/{(B) + (C)} находится в диапазоне от 0,15 до 0,70.

В композиции настоящего изобретения карбоксилат натрия предпочтительно является ароматическим карбоксилатом натрия или натриевой солью жирной кислоты.

Композиция термопластической смолы настоящего изобретения характеризуется содержанием композиции настоящего изобретения таким образом, чтобы (А) алюминиевая соль циклической фосфорорганической кислоты, описывающаяся формулой (1), содержалась бы в количестве в диапазоне от 0,001 до 10 массовых частей по отношению к 100 массовым частям термопластической смолы.

В композиции термопластической смолы настоящего изобретения термопластическая смола предпочтительно является смолой на основе полиолефина.

Формованное изделие настоящего изобретения характеризуется содержанием композиции термопластической смолы настоящего изобретения.

Эффекты от изобретения

В соответствии с настоящим изобретением могут быть предложены композиция, которая может придавать термопластической смоле, в частности, смоле на основе полиолефина, превосходные прозрачность и физические свойства; композиция термопластической смолы, содержащая ее; и формованное изделие из нее.

Способ осуществления изобретения

Теперь варианты осуществления настоящего изобретения будут описываться подробно. Композиция настоящего изобретения содержит: (А) алюминиевую соль циклической фосфорорганической кислоты, описывающуюся следующей далее формулой (1):

;

;

(В) карбоксилат натрия; и (С) соль жирной кислоты и металла, описывающуюся следующей далее формулой (2):

.

.

Сначала будет описываться (А) алюминиевая соль циклической фосфорорганической кислоты, описывающаяся формулой (1), (ниже в настоящем документе также обозначаемая как «компонент (А)»). В формуле (1) каждый из от R1 до R4 независимо представляет собой атом водорода или линейную или разветвленную алкильную группу, содержащую от 1 до 9 атомов углерода, а R5 представляет собой алкилиденовую группу, содержащую от 1 до 4 атомов углерода.

Примеры линейной или разветвленной алкильной группы, содержащей от 1 до 9 атомов углерода, которая описывается символами от R1 до R4 в формуле (1), включают метильную группу, этильную группу, пропильную группу, изопропильную группу, бутильную группу, втор-бутильную группу, трет-бутильную группу, изобутильную группу, амильную группу, трет-амильную группу, гексильную группу, гептильную группу, октильную группу, изооктильную группу, трет-октильную группу, 2-этилгексильную группу, нонильную группу и изононильную группу, в числе которых в композиции настоящего изобретения в особенности предпочтительной является трет-бутильная группа.

Примеры алкилиденовой группы, содержащей от 1 до 4 атомов углерода, которая описывается символом R5 в формуле (1), включают метиленовую группу, этилиденовую группу, пропилиденовую группу и бутилиденовую группу, в числе которых в композиции настоящего изобретения предпочтительной является метиленовая группа.

Примеры способа получения алюминиевой соли циклической фосфорорганической кислоты, описывающейся формулой (1) в соответствии с композицией настоящего изобретения, включают осуществление реакции между циклической фосфорорганической кислотой, обладающей соответствующей структурой, и соединением алюминия, таким как гидроксид алюминия, оксид алюминия, галогенид алюминия, сульфат алюминия, нитрат алюминия или алкоксидное соединение алюминия, при использовании реагента, такого как основное соединение, которое используют по мере надобности; осуществление реакции солевого обмена между солью щелочного металла и циклической фосфорной кислоты, обладающей соответствующей структурой, и соединением алюминия, таким как гидроксид алюминия, оксид алюминия, галогенид алюминия, сульфат алюминия, нитрат алюминия или алкоксидное соединение алюминия, при использовании реагента, который используют по мере надобности; и получение циклической фосфорной кислоты в результате гидролиза при использовании циклического фосфорсодержащего оксихлорида в качестве исходного материала и впоследствии осуществление прохождения реакции между таким образом полученной циклической фосфорной кислотой и соединением металла.

Конкретные примеры соединения, описывающегося формулой (1), включают соединения, представленные ниже. Однако в композиции настоящего изобретения на компонент (А) этим ограничений не накладывают.

В композиции настоящего изобретения на компонент (А) не накладывают ограничений применительно к условиям для частиц, таким как размер частиц и распределение частиц по размерам; однако, как это известно, диспергируемость соединения (А) в смоле улучшится в случае маленького размера его частиц, поэтому среднеобъемный размер частиц предпочтительно составляет 100 мкм и менее, более предпочтительно 30 мкм и менее, еще более предпочтительно 20 мкм и менее. Термин «среднеобъемный размер частиц», использованный в настоящем документе, относится к средневзвешенному по объему размеру частиц согласно определению при использовании анализатора размера частиц в результате дифракционного рассеяния лазерного излучения (MICROTRAC MT3000II, производства компании MicrotracBEL Corp.).

В композиции настоящего изобретения предпочтительным является гидроксибис[2,2'-метиленбис(4,6-ди-трет-бутилфенил)фосфат] алюминия, поскольку он может придавать смоле на основе полиолефина наиболее благоприятные прозрачность и физические свойства.

Композиция настоящего изобретения содержит компонент (А) в количестве в диапазоне предпочтительно от 40 до 75% (масс.), более предпочтительно от 45 до 70% (масс.). В случае уровня содержания компонента (А), составляющего менее, чем 40% (масс.) или более, чем 75% (масс.), эффект зародышеобразования может оказаться неудовлетворительным, и термостойкость может оказаться ухудшенной.

Количество компонента (А), добавляемого к термопластической смоле, находится в диапазоне от 0,001 до 10 массовых частей, предпочтительно от 0,006 до 5 массовых частей, по отношению к 100 массовым частям термопластической смолы. В случае количества компонента (А), составляющего менее, чем 0,001 массовой части, эффект зародышеобразования может быть не получен, в то время как количество, составляющее более, чем 10 массовых частей, делает затруднительным диспергирование компонента (А) в термопластической смоле, и вследствие этого на физические свойства и внешний вид получающегося в результате формованного изделия может быть оказано неблагоприятное воздействие.

Далее будет описываться карбоксилат натрия (В) (ниже в настоящем документе также обозначаемый как «компонент (В)»). В композиции настоящего изобретения карбоксилат натрия (В), например, является ароматическим карбоксилатом натрия или натриевой солью жирной кислоты.

Примеры ароматической карбоновой кислоты включают бензойную кислоту, трет-бутилбензойную кислоту, метоксибензойную кислоту, диметоксибензойную кислоту, триметоксибензойную кислоту, хлорбензойную кислоту, дихлорбензойную кислоту, трихлорбензойную кислоту, ацетоксибензойную кислоту, бифенилкарбоновую кислоту, нафталинкарбоновую кислоту, антраценкарбоновую кислоту, фуранкарбоновую кислоту и тиофенкарбоновую кислоту. В композиции настоящего изобретения ароматическая карбоновая кислота предпочтительно является бензойной кислотой или трет-бутилбензойной кислотой, поскольку это делает эффекты от настоящего изобретения ярко выраженными.

Примеры жирной кислоты в натриевой соли жирной кислоты включают жирные кислоты, в которые вводится алкильная или алкенильная группа, содержащая от 9 до 29 атомов углерода, совместно с двумя и более ненасыщенными связями, и атом водорода такой жирной кислоты может быть замещен гидрокси-группой, и жирная кислота также может быть разветвленной. Конкретные примеры жирной кислоты включают насыщенные жирные кислоты, такие как каприновая кислота, 2-этилгексановая кислота, ундециловая кислота, лауриновая кислота, тридециловая кислота, миристиновая кислота, пентадециловая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, 12-гидроксистеариновая кислота, нонадециловая кислота, арахидиновая кислота, генэйкозиловая кислота, бегеновая кислота, трикозиловая кислота, лигноцериновая кислота, церотиновая кислота, монтановая кислота и мелиссиновая кислота; и линейные ненасыщенные жирные кислоты, такие как 4-деценовая кислота, 4-додеценовая кислота, пальмитолеиновая кислота, α-линоленовая кислота, линолевая кислота, γ-линоленовая кислота, стеаридоновая кислота, петроселиновая кислота, олеиновая кислота, элаидиновая кислота, вакценовая кислота, эйкозапентаеновая кислота, докозапентаеновая кислота и докозагексаеновая кислота. В композиции настоящего изобретения предпочтительной является жирная кислота, содержащая от 10 до 21 атома углерода, и более предпочтительной является жирная кислота, содержащая от 12 до 18 атомов углерода. Говоря конкретно, жирная кислота в особенности предпочтительно является лауриновой кислотой, миристиновой кислотой, пальмитиновой кислотой, стеариновой кислотой, 12-гидроксистеариновой кислотой, олеиновой кислотой или линолевой кислотой, поскольку это делает эффекты от настоящего изобретения ярко выраженными.

Далее будет описываться соль жирной кислоты и металла (С), описывающаяся формулой (2), (ниже в настоящем документе также обозначаемая как «компонент (С)»). В формуле (2) R6 представляет собой группу, содержащую от 10 до 30 атомов углерода, которая вводится в алифатическую органическую кислоту, а М1 представляет собой атом лития или калия.

В формуле (2) примеры группы, которая вводится в алифатическую органическую кислоту, содержащую от 10 до 30 атомов углерода, и представляется символом R6, включают углеводородные группы, в которые вводится алкильная группа или алкенильная группа, содержащие от 9 до 29 атомов углерода, совместно с двумя и более ненасыщенными связями. Алкильная группа или алкенильная группа могут быть разветвленными, и атомы водорода углеводородных групп могут быть замещены гидрокси-группами. Конкретные примеры соли жирной кислоты и металла (С) включают литиевые соли и калиевые соли жирных кислот, примеры которых представлены выше для карбоксилата натрия.

В композиции настоящего изобретения жирная кислота компонента (С) предпочтительно является жирной кислотой, содержащей от 10 до 21 атома углерода, более предпочтительно жирной кислотой, содержащей от 12 до 18 атомов углерода. Говоря конкретно, жирная кислота компонента (С) в особенности предпочтительно является лауриновой кислотой, миристиновой кислотой, пальмитиновой кислотой, стеариновой кислотой, 12-гидроксистеариновой кислотой, олеиновой кислотой или линолевой кислотой, поскольку это делает эффекты от настоящего изобретения ярко выраженными.

В композиции настоящего изобретения молярное соотношение между компонентами (В) и (С) (С)/(В) находится в диапазоне предпочтительно от 0,30 до 5,00, более предпочтительно от 0,35 до 2,50. В результате контролируемого выдерживания молярного соотношения в данном диапазоне композиция настоящего изобретения приобретает возможность улучшить физические свойства и прозрачность термопластической смолы, в частности, смолы на основе полиолефина.

В композиции настоящего изобретения совокупное количество компонентов (В) и (С) в композиции находится в диапазоне предпочтительно от 25 до 60 % (масс.), более предпочтительно от 30 до 55 % (масс.). В случае совокупного количества компонентов (В) и (С), составляющего менее, чем 25 % (масс.) или более, чем 60 % (масс.), эффект зародышеобразования может оказаться неудовлетворительным, и композиция с большей вероятностью может изменить свою окраску под воздействием тепла.

В композиции настоящего изобретения молярное соотношение между компонентами (А), (В) и (С) (А)/{(B) + (C)} находится в диапазоне от 0,15 до 0,70, и молярное соотношение в особенности предпочтительно находится в диапазоне от 0,25 до 0,65, поскольку, тем самым, достигается превосходный эффект промотирования кристаллизации.

Далее будет описываться композиция термопластической смолы настоящего изобретения.

На смолы, которые могут быть использованы в композиции термопластической смолы настоящего изобретения, ограничений не накладывают до тех пор, пока они будут являться термопластическими смолами; однако, с точки зрения придания эффектам от настоящего изобретения яркой выраженности предпочтительно используют смолу на основе полиолефина, смолу на основе стирола, смолу на основе сложного полиэфира, смолу на основе простого полиэфира, смолу на основе поликарбоната, смолу на основе полиамида или галогенсодержащую смолу, а более предпочтительно используют смолу на основе полиолефина.

Примеры смолы основе полиолефина включают α-олефиновые полимеры, такие как полиэтилены, полиэтилены низкой плотности, линейные полиэтилены низкой плотности, полиэтилены высокой плотности, сшитые полиэтилены, сверхвысокомолекулярные полиэтилены, полипропилены, гомополипропилены, статистические сополимерные полипропилены, блочные сополимерные полипропилены, изотактические полипропилены, синдиотактические полипропилены, гемиизотактические полипропилены, полибутены, циклоолефиновые полимеры, стереоблочные полипропилены, поли-3-метил-1-бутены, поли-3-метил-1-пентены и поли-4-метил-1-пентены; α-олефиновые сополимеры, такие как этилен-пропиленовые блочные или статистические сополимеры, сополимеры ударопрочного полипропилена, сополимеры этилена-метилметакрилата, сополимеры этилена-метилакрилата, сополимеры этилена-этилакрилата, сополимеры этилена-бутилакрилата и сополимеры этилена-винилацетата; полифторолефины; и термопластические эластомеры на основе полиолефина. Смола на основе полиолефина может представлять собой сополимер из двух и более данных смол.

Примеры смолы на основе стирола включают гомополимеры ароматических углеводородов, содержащих винильную группу, и сополимеры ароматического углеводорода, содержащего винильную группу, и другого мономера (мономеров) (например, малеинового ангидрида, фенилмалеимида, (мет)акрилата, бутадиена и/или (мет)акрилонитрила), например, термопластические смолы, такие как полистирольные (PS) смолы, высокоударопрочные полистиролы (HIPS), смолы акрилонитрила-стирола (AS), смолы акрилонитрила-бутадиена-стирола (ABS), смолы метилметакрилата-бутадиена-стирола (MBS), теплостойкие смолы ABS, смолы акрилата-стирола-акрилонитрила (ASA), смолы акрилонитрила-акрилового каучука-стирола (AAS), смолы стирола-малеинового ангидрида (SMA), смолы метакрилата-стирола (MS), смолы стирола-изопрена-стирола (SIS), смолы акрилонитрила-этилен-пропиленового каучука-стирола (AES), смолы стирола-бутадиена-бутилена-стирола (SBBS) и смолы метилметакрилата-акрилонитрила-бутадиена-стирола (MABS); и гидрированные эластомерные смолы на основе стирола, полученные в результате гидрирования двойной связи бутадиена или изопрена в описанных выше смолах, такие как смолы стирола-этилена-бутилена-стирола (SEBS), смолы стирола-этилена-пропилена-стирола (SEPS), смолы стирола-этилена-пропилена (SEP) и смолы стирола-этилена-этилена-пропилена-стирола (SEEPS).

Примеры смолы на основе сложного полиэфира включают ароматические сложные полиэфиры, такие как полиалкилентерефталаты (например, полиэтилентерефталат, полибутилентерефталат и полициклогександиметилентерефталат) и полиалкиленнафталаты (например, полиэтиленнафталат и полибутиленнафталат); линейные сложные полиэфиры, такие как политетраметилентерефталат; и разлагаемые алифатические сложные полиэфиры, такие как полигидроксибутират, поликапролактон, полибутиленсукцинат, полиэтиленсукцинат, полимолочная кислота, полияблочная кислота, полигликолевая кислота, полидиоксан и поли(2-оксетанон).

Примеры смолы на основе простого полиэфира включают полиацеталь, полифениленовый простой эфир, полиэфиркетон на основе простого эфира, полиэфирэфиркетон на основе простых эфиров, полиэфиркетонкетон на основе простого эфира, полиэфирэфиркетонкетон на основе простых эфиров, полиэфирсульфон на основе простого эфира и полиэфиримид на основе простого эфира.

Примеры смолы на основе поликарбоната включают поликарбонаты, смолы поликарбонат/ABS, смолы поликарбонат/ASA, смолы поликарбонат/AES и разветвленные поликарбонаты.

Примеры смолы на основе полиамида включают полимеры ε-капролактама (найлон 6), ундеканлактама (найлон 11), лауриллактама (найлон 12), аминокапроновой кислоты, энантолактама, 7-аминогептановой кислоты, 11-аминоундекановой кислоты, 9-аминононановой кислоты, α-пирролидона, α-пиперидона и тому подобного; сополимеры, полученные в результате проведения сополимеризации для диамина (например, гексаметилендиамина, нонандиамина, нонанметилендиамина, метилпентандиамина, ундеканметилендиамина, додеканметилендиамина или м-ксилолдиамина) и карбокислотного соединения (например, дикарбоновой кислоты, такой как адипиновая кислота, себациновая кислота, терефталевая кислота, изофталевая кислота, додекандикарбоновая кислота или глутаровая кислота); и смеси из данных полимеров и/или сополимеров. Примеры смолы на основе полиамида также включают арамидные смолы, такие как продукты «KEVLAR®» (торговое наименование), производства компании DuPont, «NOMEX®» (торговое наименование), производства компании DuPont, и «TWARON®» (торговое наименование) и «CONEX» (торговое наименование), которые производятся компанией TEIJIN Ltd..

Примеры галогенсодержащей смолы включают поливинилхлорид, поливинилиденхлориды, хлорированные полиэтилены, хлорированные полипропилены, поливинилиденфториды, хлорированные каучуки, сополимеры винилхлорида-винилацетата, сополимеры винилхлорида-этилена, сополимеры винилхлорида-винилиденхлорида, тройные сополимеры винилхлорида-винилиденхлорида-винилацетата, сополимеры винилхлорида-акрилата, сополимеры винилхлорида-малеината и сополимеры винилхлорида-циклогексилмалеимида.

Примеры термопластической смолы также включают нефтяные смолы, кумароновые смолы, поливинилацетаты, акриловые смолы, полиметилметакрилаты, поливиниловые спирты, поливинилформали, поливинилбутирали, полифениленсульфиды, полиуретаны, смолы на основе целлюлозы, полиимидные смолы, полисульфоны, жидкокристаллические полимеры и смеси из данных термопластических смол.

Кроме того, термопластическая смола может представлять собой эластомер, такой как изопреновый каучук, бутадиеновый каучук, каучуковый сополимер акрилонитрила-бутадиена, каучуковый сополимер стирола-бутадиена, фторуглеродный каучук, силиконовый каучук, эластомер на основе сложного полиэфира, эластомер на основе нитрила, эластомер на основе найлона, эластомер на основе винилхлорида, эластомер на основе полиамида или эластомер на основе полиуретана, или комбинацию из данных эластомеров.

В композиции смолы настоящего изобретения данные термопластические смолы могут быть использованы индивидуально, или две и более из них могут быть использованы в комбинации. Кроме того, данные термопластические смолы также могут быть сплавлены друг с другом. Термопластические смолы могут быть использованы вне зависимости, например, от молекулярной массы, степени полимеризации, плотности, температуры размягчения, соотношения между нерастворимым компонентом и растворителем, степени стереорегулярности, присутствия или отсутствия остатков катализатора, типа и доли в смеси каждого мономера материала и типа катализатора полимеризации (например, катализатора Циглера или металлоценового катализатора).

В композиции термопластической смолы настоящего изобретения предпочтительно используют смолу на основе полиолефина, поскольку это делает эффекты от настоящего изобретения ярко выраженными.

На способ примешивания компонентов (А), (В) и (С) композиции настоящего изобретения к термопластической смоле конкретных ограничений не накладывают, и может быть использована любая известная технология примешивания добавки к смоле. Например, может быть использован любой из способа составления сухой смеси из термопластической смолы в порошкообразной или гранулированной форме и описанных выше компонентов, способа добавления компонентов к системе полимеризации до проведения полимеризации для получения термопластической смолы, способа добавления компонентов в середине проведения полимеризации и способа добавления компонентов после проведения полимеризации. Кроме того, также могут быть использованы и способ получения маточной смеси, содержащей любые из компонентов с высокой концентрацией, а после этого добавления маточной смеси к термопластической смоле или способ переработки некоторых или всех компонентов в гранулированной форме, а после этого добавления гранул к термопластической смоле. Кроме того еще, любые из компонентов могут быть импрегнированы в наполнитель и тому подобное или переработаны в гранулы, а после этого включены в термопластическую смолу. Помимо этого, компоненты могут быть смешаны предварительно, а после этого добавлены к термопластической смоле, или компоненты могут быть добавлены к термопластической смоле по отдельности.

Что касается способа переработки компонентов композиции настоящего изобретения в гранулированную форму, то гранулы могут быть произведены в результате нагревания смеси из композиции настоящего изобретения, фенольного антиоксиданта, полимерного соединения, связующего, такого как нефтяная смола, и по мере надобности другой добавки (добавок), включаемых необязательно, а после этого смешивания смеси в присутствии связующего в расплавленном состоянии. На условия проведения переработки, технологическое оборудование и тому подобное никаких ограничений абсолютно не накладывают, и могут быть использованы любые хорошо известные и широко используемые способ переработки и технологическое оборудование. Конкретные примеры способа производства включают способ, использующий тарельчатый гранулятор, и экструзионный способ.

В композиции термопластической смолы настоящего изобретения необязательная и известная добавка (добавки) (например, фенольный антиоксидант, антиоксидант на основе фосфора, антиоксидант на основе простого тиоэфира, другой антиоксидант, поглотитель ультрафиолетового излучения, пространственно-затрудненное аминовое соединение, другой зародышеобразователь, отличный от компонента (А), антипирен, вспомогательное вещество для антипирена, смазочное средство, наполнитель, гидроталькит, антистатик, флуоресцентный отбеливатель, пигмент и краситель) также может быть включена в количестве в пределах диапазона, который не ухудшает эффекты от настоящего изобретения в значительной степени.

Примеры фенольного антиоксиданта включают 2,6-ди-трет-бутил-4-этилфенол, 4-трет-бутил-4,6-диметилфенол, стирилированный фенол, 2,2'-метиленбис(4-этил-6-трет-бутилфенол), 2,2'-тиобис(6-трет-бутил-4-метилфенол), 2,2'-тиодиэтиленбис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 2-метил-4,6-бис(октилсульфанилметил)фенол, 2,2'-изобутилиденбис(4,6-диметилфенол), изооктил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, N,N'-гексан-1,6-диилбис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионамид], 2,2'-оксамидбис[этил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 2-этилгексил-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат, 2,2'-этиленбис(4,6-ди-трет-бутилфенол), сложные эфиры 3,5-ди-трет-бутил-4-гидроксибензолпропановой кислоты и С13-15 алкила, 2,5-ди-трет-амилгидрохинон, пространственно-затрудненные фенольные полимеры (например, продукт с торговым наименованием «АО.ОН.98», производства компании ADEKA Polymer Additives Europe SAS), 2,2'-метиленбис[6-(1-метилциклогексил)-п-крезол], 2-трет-бутил-6-(3-трет-бутил-2-гидрокси-5-метилбензил)-4-метилфенилакрилат, 2-[1-(2-гидрокси-3,5-ди-трет-пентилфенил)этил]-4,6-ди-трет-пентилфенилакрилат, 6-[3-(3-трет-бутил-4-гидрокси-5-метил)пропокси]-2,4,8,10-тетра-трет-бутилбензо[d,f][1,3,2]диоксафосфепин, гексаметиленбис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], бис[моноэтил(3,5-ди-трет-бутил-4-гидроксибензил)фосфонат] кальция, продукт реакции между 5,7-бис(1,1-диметилэтил)-3-гидрокси-2(3Н)-бензофураноном и о-ксилолом, 2,6-ди-трет-бутил-4-(4,6-бис(октилтио)-1,3,5-триазин-2-иламино)фенол, DL-α-токоферол (витамин Е), 2,6-бис(α-метилбензил)-4-метилфенол, бис[3,3-бис(4'-гидрокси-3'-трет-бутилфенил)масляная кислота]гликолевый сложный эфир, 2,6-ди-трет-бутил-п-крезол, 2,6-дифенил-4-октадецилоксифенол, стеарил(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, дистеарил(3,5-ди-трет-бутил-4-гидроксибензил)фосфонат, тридецил-3,5-трет-бутил-4-гидроксибензилтиоацетат, тиодиэтиленбис[(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 4,4'-тиобис(6-трет-бутил-м-крезол), 2-октилтио-4,6-ди(3,5-ди-трет-бутил-4-гидроксифенокси)-s-триазин, 2,2'-метиленбис(4-метил-6-трет-бутилфенол), бис[3,3-бис(4-гидрокси-3-трет-бутилфенил)масляная кислота]гликолевый сложный эфир, 4,4'-бутилиденбис(2,6-ди-трет-бутилфенол), 4,4'-бутилиденбис(6-трет-бутил-3-метилфенол), 2,2'-этилиденбис(4,6-ди-трет-бутилфенол), 1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутан, бис[2-трет-бутил-4-метил-6-(2-гидрокси-3-трет-бутил-5-метилбензил)фенил]терефталат, 1,3,5-трис(2,6-диметил-3-гидрокси-4-трет-бутилбензил)изоцианурат, 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксибензил)изоцианурат, 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксибензил)-2,4,6-триметилбензол, 1,3,5-трис[(3,5-ди-трет-бутил-4-гидроксифенил)пропионилоксиэтил]изоцианурат, тетракис[метилен-3-(3',5'-трет-бутил-4'-гидроксифенил)пропионат]метан, 2-трет-бутил-4-метил-6-(2-акрилоилокси-3-трет-бутил-5-метилбензил)фенол, 3,9-бис[2-(3-трет-бутил-4-гидрокси-5-метилгидроциннамоилокси)-1,1-диметилэтил]-2,4,8,10-тетраоксаспиро[5.5]ундекан, триэтиленгликольбис[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат] и производные 3-(3,5-диалкил-4-гидроксифенил)пропионовой кислоты, такие как амид стеарил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты, амид пальмитил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты, амид миристил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты и амид лаурил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты. В случае включения фенольного антиоксиданта его количество предпочтительно будет находиться в диапазоне от 0,001 до 5 массовых частей, более предпочтительно от 0,03 до 3 массовых частей, при расчете на 100 массовых частей термопластической смолы.

Примеры антиоксиданта на основе фосфора включают трифенилфосфит, диизооктилфосфит, гептакис(дипропиленгликоль)трифосфит, триизодецилфосфит, дифенилизооктилфосфит, диизооктилфенилфосфит, дифенилтридецилфосфит, триизооктилфосфит, трилаурилфосфит, дифенилфосфит, трис(дипропиленгликоль)фосфит, диолеилгидрофосфит, трилаурилтритиофосфит, бис(тридецил)фосфит, трис(изодецил)фосфит, трис(тридецил)фосфит, дифенилдецилфосфит, динонилфенилбис(нонилфенил)фосфит, поли(дипропиленгликоль)фенилфосфит, тетрафенилдипропилгликольдифосфит, триснонилфенилфосфит, трис(2,4-ди-трет-бутилфенил)фосфит, трис(2,4-ди-трет-бутил-5-метилфенил)фосфит, трис[2-трет-бутил-4-(3-трет-бутил-4-гидрокси-5-метилфенилтио)-5-метилфенил]фосфит, три(децил)фосфит, октилдифенилфосфит, ди(децил)монофенилфосфит, смеси из дистеарилпентаэритрита и стеарата кальция, алкил(С10)бисфенол А-фосфит, тетрафенилтетра(тридецил)пентаэритриттетрафосфит, бис(2,4-ди-трет-бутил-6-метилфенил)этилфосфит, тетра(тридецил)изопропилидендифенолдифосфит, тетра(тридецил)-4,4'-н-бутилиденбис(2-трет-бутил-5-метилфенол)дифосфит, гекса(тридецил)-1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутантрифосфит, тетракис(2,4-ди-трет-бутилфенил)бифенилендифосфонит, 9,10-дигидро-9-окса-10-фосфафенантрен-10-оксид, (1-метил-1-пропанил-3-илиден)трис(1,1-диметилэтил)-5-метил-4,1-фенилен)гексатридецилфосфит, 2,2'-метиленбис(4,6-трет-бутилфенил)-2-этилгексилфосфит, 2,2'-метиленбис(4,6-ди-трет-бутилфенил)октадецилфосфит, 2,2'-этилиденбис(4,6-ди-трет-бутилфенил)фторфосфит, 4,4'-бутилиденбис(3-метил-6-трет-бутилфенилдитридецил)фосфит, трис(2-[(2,4,8,10-тетракис-трет-бутилдибензо[d,f][1,3,2]диоксафосфепин-6-ил)окси]этил)амин, 3,9-бис(4-нонилфенокси)-2,4,8,10-тетраокса-3,9-дифосфаспиро[5,5]ундекан, 2,4,6-три-трет-бутилфенил-2-бутил-2-этил-1,3-пропандиолфосфит, фосфит поли-4,4'-изопропилидендифенол(С12-15 спирта), бис(диизодецил)пентаэритритдифосфит, бис(тридецил)пентаэритритдифосфит, бис(октадецил)пентаэритритдифосфит, бис(нонилфенил)пентаэритритдифосфит, бис(2,4-ди-трет-бутилфенил)пентаэритритдифосфит, бис(2,4,6-три-трет-бутилфенил)пентаэритритдифосфит, бис(2,6-ди-трет-бутил-4-метилфенил)пентаэритритдифосфит и бис(2,4-дикумилфенил)пентаэритритдифосфит. В случае включения антиоксиданта на основе фосфора его количество предпочтительно будет находиться в диапазоне от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовой части, при расчете на 100 массовых частей термопластической смолы.

Примеры антиоксиданта на основе простого тиоэфира включают тетракис[метилен-3-(лаурилтио)пропионат]метан, бис(метил-4-[3-н-алкил(С12/С14)тиопропионилокси]-5-трет-бутилфенил)сульфид, дитридецил-3,3'-тиодипропионат, дилаурил-3,3'-тиодипропионат, димиристил-3,3'-тиодипропионат, дистеарил-3,3'-тиодипропионат, лаурил/стеарилтиодипропионат, 4,4'-тиобис(6-трет-бутил-м-крезол), 2,2'-тиобис(6-трет-бутил-п-крезол) и дистеарилдисульфид. В случае включения антиоксиданта на основе простого тиоэфира его количество предпочтительно будет находиться в диапазоне от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовой части, при расчете на 100 массовых частей термопластической смолы.

Примеры поглотителя ультрафиолетового излучения включают 2-гидроксибензофеноны, такие как 2,4-дигидроксибензофенон и 5,5'-метиленбис(2-гидрокси-4-метоксибензофенон); 2-(2-гидроксифенил)бензотриазолы, такие как 2-(2-гидрокси-5-метилфенил)бензотриазол, 2-(2-гидрокси-5-трет-октилфенил)бензотриазол, 2-(2-гидрокси-3,5-ди-трет-бутилфенил)-5-хлорбензотриазол, 2-(2-гидрокси-3-трет-бутил-5-метилфенил)-5-хлорбензотриазол, 2-(2-гидрокси-3,5-дикумилфенил)бензотриазол, 2,2'-метиленбис(4-трет-октил-6-бензотриазолилфенол), полиэтиленгликолевые сложные эфиры 2-(2-гидрокси-3-трет-бутил-5-карбоксифенил)бензотриазола, 2-[2-гидрокси-3-(2-акрилоилоксиэтил)-5-метилфенил]бензотриазола, 2-[2-гидрокси-3-(2-метакрилоилоксиэтил)-5-трет-бутилфенил]бензотриазола, 2-[2-гидрокси-3-(2-метакрилоилоксиэтил)-5-трет-октилфенил]бензотриазола, 2-[2-гидрокси-3-(2-метакрилоилоксиэтил)-5-трет-бутилфенил]-5-хлорбензотриазола, 2-[2-гидрокси-5-(2-метакрилоилоксиэтил)фенил]бензотриазола, 2-[2-гидрокси-3-трет-бутил-5-(2-метакрилоилоксиэтил)фенил]бензотриазола, 2-[2-гидрокси-3-трет-амил-5-(2-метакрилоилоксиэтил)фенил]бензотриазола, 2-[2-гидрокси-3-трет-бутил-5-(3-метакрилоилоксипропил)фенил]-5-хлорбензотриазола, 2-[2-гидрокси-4-(2-метакрилоилоксиметил)фенил]бензотриазола, 2-[2-гидрокси-4-(3-метакрилоилокси-2-гидроксипропил)фенил]бензотриазола и 2-[2-гидрокси-4-(3-метакрилоилоксипропил)фенил]бензотриазола; бензоаты, такие как фенилсалицилат, резорцинмонобензоат, 2,4-ди-трет-бутилфенил-3,5-ди-трет-бутил-4-гидроксибензоат, октил(3,5-ди-трет-бутил-4-гидрокси)бензоат, додецил(3,5-ди-трет-бутил-4-гидрокси)бензоат, тетрадецил(3,5-ди-трет-бутил-4-гидрокси)бензоат, гексадецил(3,5-ди-трет-бутил-4-гидрокси)бензоат, октадецил(3,5-ди-трет-бутил-4-гидрокси)бензоат и бегенил(3,5-ди-трет-бутил-4-гидрокси)бензоат; замещенные оксанилиды, такие как 2-этил-2'-этоксиоксанилид и 2-этокси-4'-додецилоксанилид; цианоакрилаты, такие как этил-α-циано-β,β-дифенилакрилат и метил-2-циано-3-метил-3-(п-метоксифенил)акрилат; триарилтриазины, такие как 2-(2-гидрокси-4-октоксифенил)-4,6-бис(2,4-ди-трет-бутилфенил)-s-триазин, 2-(2-гидрокси-4-метоксифенил)-4,6-дифенил-s-триазин и 2-(2-гидрокси-4-пропокси-5-метилфенил)-4,6-бис(2,4-ди-трет-бутилфенил)-s-триазин; и широкий спектр солей металлов и хелатов металлов, в частности, солей и хелатов никеля и хрома. В случае включения поглотителя ультрафиолетового излучения его количество предпочтительно будет находиться в диапазоне от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовой части, при расчете на 100 массовых частей термопластической смолы.

Примеры пространственно-затрудненного аминового соединения включают 2,2,6,6-тетраметил-4-пиперидилстеарат, 1,2,2,6,6-пентаметил-4-пиперидилстеарат, 2,2,6,6-тетраметил-4-пиперидилбензоат, бис(2,2,6,6-тетраметил-4-пиперидил)себацинат, тетракис(2,2,6,6-тетраметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат, тетракис(1,2,2,6,6-пентаметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат, бис(2,2,6,6-тетраметил-4-пиперидил)⋅ди(тридецил)-1,2,3,4-бутантетракарбоксилат, бис(1,2,2,6,6-пентаметил-4-пиперидил)⋅ди(тридецил)-1,2,3,4-бутантетракарбоксилат, бис(1,2,2,4,4-пентаметил-4-пиперидил)-2-бутил-2-(3,5-ди-трет-бутил-4-гидроксибензил)малонат, поликонденсат 1-(2-гидроксиэтил)-2,2,6,6-тетраметил-4-пиперидинол/диэтилсукцинат, поликонденсат 1,6-бис(2,2,6,6-тетраметил-4-пиперидиламино)гексан/2,4-дихлор-6-морфолино-s-триазин, поликонденсат 1,6-бис(2,2,6,6-тетраметил-4-пиперидиламино)гексан/2,4-дихлор-6-трет-октиламино-s-триазин, 1,5,8,12-тетракис[2,4-бис(N-бутил-N-(2,2,6,6-тетраметил-4-пиперидил)амино)-s-триазин-6-ил]-1,5,8,12-тетраазадодекан, 1,5,8,12-тетракис[2,4-бис(N-бутил-N-(1,2,2,6,6-пентаметил-4-пиперидил)амино)-s-триазин-6-ил]-1,5,8,12-тетраазадодекан, 1,6,11-трис[2,4-бис(N-бутил-N-(2,2,6,6-тетраметил-4-пиперидил)амино)-s-триазин-6-ил]аминоундекан, 1,6,11-трис[2,4-бис(N-бутил-N-(1,2,2,6,6-пентаметил-4-пиперидил)амино)-s-триазин-6-ил]аминоундекан, бис{4-(1-октилокси-2,2,6,6-тетраметил)пиперидил}декандионат и бис{4-(2,2,6,6-тетраметил-1-ундецилокси)пиперидил}карбонат. В случае включения пространственно-затрудненного аминового соединения его количество предпочтительно будет находиться в диапазоне от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовой части, при расчете на 100 массовых частей термопластической смолы.

Примеры другого зародышеобразователя, отличного от компонента (А), включают карбоксилаты металлов, такие как 2,2'-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия, 2,2'-метиленбис(4,6-ди-трет-бутилфенил)фосфат лития, алюминиевая соль 4-трет-бутилбензойной кислоты и 2-натрийбицикло[2.2.1]гептан-2,3-дикарбоксилат; полиольные производные, такие как дибензилиденсорбит, бис(метилбензилиден)сорбит, бис(3,4-диметилбензилиден)сорбит, бис(п-этилбензилиден)сорбит и бис(диметилбензилиден)сорбит; и амидные соединения, такие как N,N',N''-трис[2-метилциклогексил]-1,2,3-пропантрикарбоксамид, N,N',N''-трициклогексил-1,3,5-бензолтрикарбоксамид, N,N'-дициклогексилнафталиндикарбоксамид и 1,3,5-три(диметилизопропиламино)бензол. В случае включения другого зародышеобразователя совокупное количество компонента (А) и другого зародышеобразователя предпочтительно будет находиться в диапазоне от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 5 массовых частей, при расчете на 100 массовых частей термопластической смолы. Композиция настоящего изобретения предпочтительно не содержит ни полиольного производного, ни амидного соединения, более предпочтительно не содержит другого зародышеобразователя.

Примеры антипирена включают ароматические фосфаты, такие как трифенилфосфат, трикрезилфосфат, триксиленилфосфат, крезилдифенилфосфат, крезил-2,6-диксиленилфосфат, резорцинбис(дифенилфосфат), (1-метилэтилиден)-4,1-фенилентетрафенилдифосфат и 1,3-фенилентетракис(2,6-диметилфенил)фосфат, а также продукты «ADK STAB FP-500», «ADK STAB FP-600» и «ADK STAB FP-800» (торговые наименования, производства компании ADEKA Corporation); фосфонаты, такие как дивинилфенилфосфонат, диаллилфенилфосфонат и (1-бутенил)фенилфосфонат; фосфинаты, такие как фенилдифенилфосфинат, метилдифенилфосфинат и производные 9,10-дигидро-9-окса-10-фосфафенантрен-10-оксида; фосфазеновые соединения, такие как бис(2-аллилфенокси)фосфазен и дикрезилфосфазен; антипирены на основе фосфора, такие как меламинфосфат, меламинпирофосфат, меламинполифосфат, меламполифосфат, полифосфат аммония, пиперазинфосфат, пиперазинпирофосфат, пиперазинполифосфат, фосфорсодержащие винилбензильные соединения и красный фосфор; гидроксиды металлов, такие как гидроксид магния и гидроксид алюминия; и антипирены на основе брома, такие как эпоксидные смолы, относящиеся к типу бромированного бисфенола А, эпоксидные смолы, относящиеся к бромированному фенольному новолачному типу, гексабромбензол, пентабромтолуол, этиленбис(пентабромфенил), этиленбистетрабромфталимид, 1,2-дибром-4-(1,2-дибромэтил)циклогексан, тетрабромциклооктан, гексабромциклододекан, бис(трибромфенокси)этан, бромированный полифениленовый простой эфир, бромированный полистирол, 2,4,6-трис(трибромфенокси)-1,3,5-триазин, трибромфенилмалеимид, трибромфенилакрилат, трибромфенилметакрилат, диметакрилат, относящийся к типу тетрабромбисфенола А, пентабромбензилакрилат и бромированный стирол. Данные антипирены предпочтительно используют в комбинации с ингибитором скапывания, таким как фторуглеродная смола, и/или вспомогательным веществом для антипирена, таким как многоатомный спирт, или гидроталькитом. В случае включения антипирена его количество предпочтительно будет находиться в диапазоне от 1 до 100 массовых частей, более предпочтительно от 10 до 70 массовых частей, при расчете на 100 массовых частей термопластической смолы.

Описанный выше гидроталькит представляет собой производное сложной соли, которое известно в качестве природного или синтетического продукта и образовано из магния, алюминия, гидрокси-групп, карбонатной группы и произвольного количества кристаллизационной воды, и его примеры включают гидроталькиты, в которых некоторое количество атомов магния или алюминия замещено другим металлом, таким как щелочной металл или цинк; и гидроталькиты, в которых гидрокси-группа (группы) и/или карбонатная группа замещены другой анионной группой (группами), говоря конкретно, гидроталькиты, описывающиеся представленной ниже формулой (3), в которых металл замещен щелочным металлом. В дополнение к этому, в качестве гидроталькита на основе Al-Li также может быть использовано и соединение, описывающееся представленной ниже формулой (4).

где каждый из х1 и х2 представляет собой число, которое удовлетворяет условиям, описывающимся следующими далее уравнениями; и р представляет собой 0 или положительное число: 0 ≤ х2/х1 < 10, 2 ≤ (x1 + x2) ≤ 20).

где Aq - представляет собой анион, характеризующийся валентностью q; а р представляет собой 0 или положительное число.

Кроме того, карбонатный анион в данных гидроталькитах может быть частично замещен другими анионами.

В данных гидроталькитах может быть проведена дегидратация для удаления кристаллизационной воды, и на гидроталькиты может быть нанесено покрытие, например, из высшей жирной кислоты, такой как стеариновая кислота, соли высшей жирной кислоты и металла, такой как олеинат щелочного металла, органического сульфоната металла, такого как додецилбензолсульфонат щелочного металла, амида высшей жирной кислоты, сложного эфира высшей жирной кислоты или воска.

Гидроталькит может быть встречающимся в природе или синтетическим гидроталькитом. Примеры способа его синтеза включают известные способы, которые описываются в публикациях JPS46-2280B, JPS50-30039B1, JPS51-29129B1, JPH03-36839B2, JPS61-174270A, JPH05-179052A и тому подобном. Кроме того, представленные выше в качестве примеров гидроталькиты могут быть использованы при отсутствии какого-либо накладываемого ограничения применительно к структуре кристалла, частицам кристалла и тому подобному. В случае включения гидроталькита его количество предпочтительно будет находиться в диапазоне от 0,001 до 5 массовых частей, более предпочтительно от 0,01 до 3 массовых частей, при расчете на 100 массовых частей термопластической смолы.

Смазочное средство добавляют в целях придания поверхности получающегося в результате формованного изделия антифрикционных свойств и улучшения эффекта предотвращения повреждения. Примеры смазочного средства включают амиды ненасыщенных жирных кислот, такие как амид олеиновой кислоты и амид эруковой кислоты; амиды насыщенных жирных кислот, такие как амид бегеновой кислоты и амид стеариновой кислоты; бутилстеарат; стеариловые спирты; моноглицерид стеариновой кислоты; сорбитанмонопальмитат; сорбитанмоностеарат; маннит; стеариновую кислоту; отвержденное касторовое масло; амид стеариновой кислоты; амид олеиновой кислоты; и амид этиленбисстеариновой кислоты. Данные смазочные средства могут быть использованы индивидуально, или два и более из них могут быть использованы в комбинации. В случае включения смазочного средства его количество предпочтительно будет находиться в диапазоне от 0,01 до 2 массовых частей, более предпочтительно от 0,03 до 0,5 массовой части, при расчете на 100 массовых частей термопластической смолы.

Примеры антистатика включают катионные антистатики, такие как соли жирных кислот и четвертичных аммониевых ионов и полиаминовые четвертичные соли; анионные антистатики, такие как фосфаты высших спиртов, ЕО-аддукты высших спиртов, сложные эфиры полиэтиленгликолей и жирных кислот, анионные алкилсульфонаты, сульфаты высших спиртов, сульфаты этиленоксидных аддуктов высших спиртов и фосфаты этиленоксидных аддуктов высших спиртов; неионные антистатики, такие как сложные эфиры многоатомных спиртов и жирных кислот, полигликольфосфаты и полиоксиэтиленалкилаллиловые простые эфиры; амфотерные антистатики, такие как амфотерные алкилбетаины (например, бетаины алкилдиметиламиноуксусной кислоты) и амфотерные активаторы относящиеся к имидазолиновому типу; и антистатики, относящиеся к полимерному типу, такие как полиэфирэфирамиды на основе простых и сложных эфиров. Данные антистатики могут быть использованы индивидуально, или два и более из них могут быть использованы в комбинации. В случае включения антистатика его количество предпочтительно будет находиться в диапазоне от 0,03 до 2 массовых частей, более предпочтительно от 0,1 до 0,8 массовой части, при расчете на 100 массовых частей термопластической смолы.

Флуоресцентный отбеливатель представляет собой соединение, которое улучшает белизну или голубоватость формованного изделия в результате флуоресцентного действия, обусловленного поглощением ультрафиолетового излучения солнечного света и искусственного света, преобразованием поглощенного ультрафиолетового излучения в видимый свет с оттенком в диапазоне от пурпурного до синего цветов и излучением видимого света. Примеры флуоресцентного отбеливателя включают продукт C. I. Fluorescent Brightener 184, который представляет собой соединение на основе бензоксазола; продукт C. I. Fluorescent Brightener 52, который представляет собой соединение на основе кумарина; и продукты C. I. Fluorescent Brighteners 24, 85 и 71, которые представляют собой соединения на основе диаминостирилбензилсульфона. В случае включения флуоресцентного отбеливателя его количество предпочтительно будет находиться в диапазоне от 0,00001 до 0,1 массовой части, более предпочтительно от 0,00005 до 0,05 массовой части, при расчете на 100 массовых частей термопластической смолы.

В качестве описанного выше пигмента также может быть использован и пигмент, доступный на коммерческих условиях, и его примеры включают продукты PIGMENT RED 1, 2, 3, 9, 10, 17, 22, 23, 31, 38, 41, 48, 49, 88, 90, 97, 112, 119, 122, 123, 144, 149, 166, 168, 169, 170, 171, 177, 179, 180, 184, 185, 192, 200, 202, 209, 215, 216, 217, 220, 223, 224, 226, 227, 228, 240 и 254; PIGMENT ORANGE 13, 31, 34, 36, 38, 43, 46, 48, 49, 51, 52, 55, 59, 60, 61, 62, 64, 65 и 71; PIGMENT YELLOW 1, 3, 12, 13, 14, 16, 17, 20, 24, 55, 60, 73, 81, 83, 86, 93, 95, 97, 98, 100, 109, 110, 113, 114, 117, 120, 125, 126, 127, 129, 137, 138, 139, 147, 148, 150, 151, 152, 153, 154, 166, 168, 175, 180 и 185; PIGMENT GREEN 7, 10 и 36; PIGMENT BLUE 15, 15:1, 15:2, 15:3, 15:4, 15:5, 15:6, 22, 24, 29, 56, 60, 61, 62 и 64; и PIGMENT VIOLET 1, 15, 19, 23, 27, 29, 30, 32, 37, 40 и 50.

Примеры красителя включают азо-красители, антрахиноновые красители, индигоидные красители, триарилметановые красители, ксантеновые красители, ализариновые красители, акридиновые красители, стильбеновые красители, тиазоловые красители, нафтоловые красители, хинолиновые красители, нитро-красители, индаминовые красители, оксазиновые красители, фталоцианиновые красители и цианиновые красители, и множество данных красителей может быть смешано и использовано в комбинации.

Формованное изделие настоящего изобретения получают в результате формования композиции термопластической смолы настоящего изобретения. Композиция термопластической смолы настоящего изобретения может быть сформована при использовании любого известного способа формования. Формованное изделие может быть получено, например, в результате литьевого формования, экструзионного формования, выдувного формования, вакуумного формования, раздувного формования, формования на каландрах, формования полых изделий заливкой и медленным вращением формы, формования погружением или формования пеноматериалов.

Примеры использования композиции термопластической смолы настоящего изобретения включают автомобильные материалы, такие как бамперы, приборные щитки и приборные панели; области применения корпусов, такие как в случае холодильников, стиральных машин и пылесосов; предметы хозяйственного обихода, такие как столовая посуда, ведра и товары для ванны; разнообразные товары, такие как игрушки; формованные изделия, в том числе контейнеры для хранения/предохранения, такие как резервуары; пленки; и волокна.

ПРИМЕРЫ

Теперь настоящее изобретение будет описываться более конкретно при использовании его примеров; однако, на настоящее изобретение никоим образом ограничений представленными ниже примерами и тому подобным не накладывают.

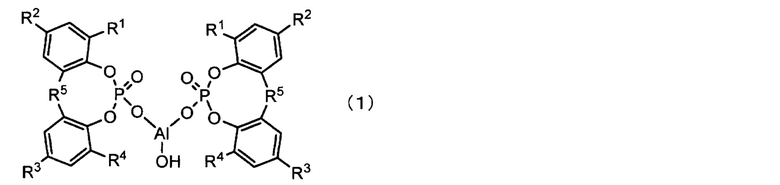

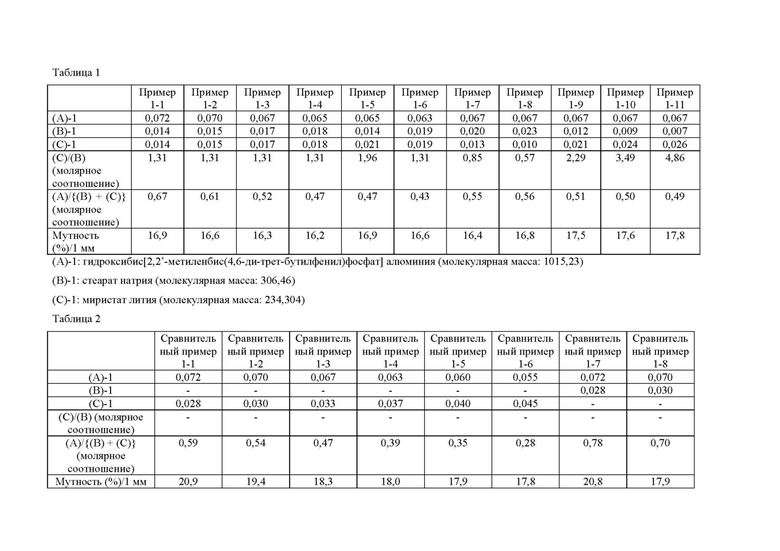

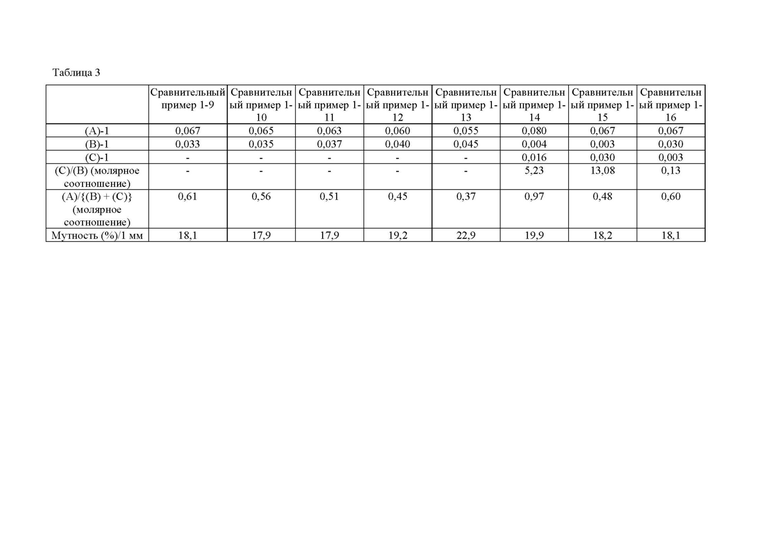

[Примеры от 1-1 до 1-11 и сравнительные примеры от 1-1 до 1-16]

К гомополипропилену в качестве термопластической смолы (скорость течения расплава: 8 г/10 мин; 2,16 кг × 230°С в соответствии с документом ISO Standard 1133) в количестве 100 массовых частей добавляли 0,05 массовой части фенольного антиоксиданта (тетракис[метилен-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат]метана), 0,1 массовой части антиоксиданта на основе фосфора (трис(2,4-ди-трет-бутилфенил)фосфита), 0,05 массовой части гидроталькита (торговое наименование «DHT-4A», производства компании Kyowa Chemical Industry Co., Ltd.) и каждую композицию, продемонстрированную в таблицах от 1 до 3, и данные материалы смешивали при 1000 об./мин на протяжении 1 минуты при использовании смесителя Henschel, а впоследствии гранулировали при температуре экструдирования 230°С при использовании двухосного экструдера. Каждую из гранул, полученных в результате гранулирования таким образом, высушивали при 60°С на протяжении 8 часов, после чего измеряли мутность в условиях, описанных ниже. Результаты этого продемонстрированы в таблицах от 1 до 3. Как это необходимо отметить в данном случае, в таблицах от 1 до 3 единица измерения количества каждого компонента представляет собой массовые части.

[Пример 2-1 и сравнительные примеры 2-1 и 2-2]

К гомополипропилену в качестве термопластической смолы (скорость течения расплава: 8 г/10 мин; 2,16 кг × 230°С в соответствии с документом ISO Standard 1133) в количестве 100 массовых частей добавляли 0,05 массовой части фенольного антиоксиданта (тетракис[метилен-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат]метана), 0,1 массовой части антиоксиданта на основе фосфора (трис(2,4-ди-трет-бутилфенил)фосфита), 0,05 массовой части стеарата кальция и каждую композицию, продемонстрированную в таблице 4, и данные материалы смешивали при 1000 об./мин на протяжении 1 минуты при использовании смесителя Henschel, а впоследствии гранулировали при температуре экструдирования 230°С при использовании двухосного экструдера. Каждую из гранул, полученных в результате гранулирования таким образом, высушивали при 60°С на протяжении 8 часов, после чего измеряли мутность в условиях, описанных ниже. Результаты этого продемонстрированы в таблице 4. Как это необходимо отметить в данном случае, в таблице 4 единица измерения количества каждого компонента представляет собой массовые части.

[Примеры от 3-1 до 3-9 и сравнительные примеры от 3-1 до 3-7]

К гомополипропилену в качестве термопластической смолы (скорость течения расплава: 8 г/10 мин; 2,16 кг × 230°С в соответствии с документом ISO Standard 1133) в количестве 100 массовых частей добавляли 0,05 массовой части фенольного антиоксиданта (тетракис[метилен-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат]метана), 0,1 массовой части антиоксиданта на основе фосфора (трис(2,4-ди-трет-бутилфенил)фосфита), 0,05 массовой части гидроталькита (торговое наименование «DHT-4A», производства компании Kyowa Chemical Industry Co., Ltd.) и каждую композицию, продемонстрированную в таблицах 5 и 6, и данные материалы смешивали при 1000 об./мин на протяжении 1 минуты при использовании смесителя Henschel, а впоследствии гранулировали при температуре экструдирования 230°С при использовании двухосного экструдера. Каждую из гранул, полученных в результате гранулирования таким образом, высушивали при 60°С на протяжении 8 часов, после чего измеряли температуру кристаллизации, половинное время кристаллизации и модуль упругости при изгибе в условиях, описанных ниже. Результаты этого продемонстрированы в таблицах 5 и 6. Как это необходимо отметить в данном случае, в таблицах 5 и 6 единица измерения количества каждого компонента представляет собой массовые части.

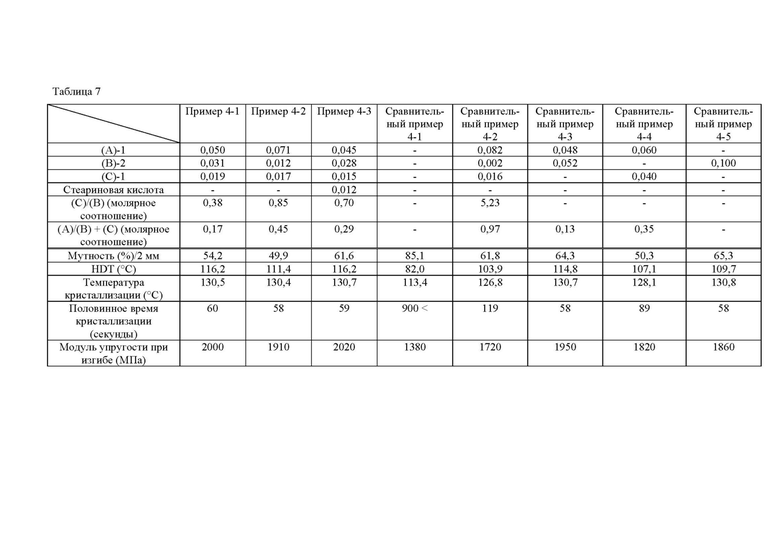

[Примеры от 4-1 до 4-3 и сравнительные примеры от 4-1 до 4-5]

К гомополипропилену в качестве термопластической смолы (скорость течения расплава: 8 г/10 мин; 2,16 кг × 230°С в соответствии с документом ISO Standard 1133) в количестве 100 массовых частей добавляли 0,05 массовой части фенольного антиоксиданта (тетракис[метилен-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат]метана), 0,1 массовой части антиоксиданта на основе фосфора (трис(2,4-ди-трет-бутилфенил)фосфита), 0,05 массовой части стеарата кальция и каждую композицию, продемонстрированную в таблице 7, и данные материалы смешивали при 1000 об./мин на протяжении 1 минуты при использовании смесителя Henschel, а впоследствии гранулировали при температуре экструдирования 230°С при использовании двухосного экструдера. Каждую из гранул, полученных в результате гранулирования таким образом, высушивали при 60°С на протяжении 8 часов, после чего измеряли мутность, деформационную теплостойкость под нагрузкой (HDT), температуру кристаллизации, половинное время кристаллизации и модуль упругости при изгибе в условиях, описанных ниже. Результаты этого продемонстрированы в таблице 7. Как это необходимо отметить в данном случае, в таблице 7 единица измерения количества каждого компонента представляет собой массовые части.

<Мутность>

При использовании литьевой машины (ЕС100-2А, производства компании Toshiba Machine Co., Ltd.) каждые из полученных выше гранул подвергали литьевому формованию при температуре пресс-формы 50°С и температуре смолы 200°С в целях получения образцов для испытаний. В примерах от 1-1 до 1-11, сравнительных примерах от 1-1 до 1-16, примере 2-1 и сравнительных примерах 2-1 и 2-2 получали образцы для испытаний, имеющие размеры 60 мм × 60 мм × 1 мм, а в примере 2-1, сравнительных примерах 2-1 и 2-2, примерах от 4-1 до 4-3 и сравнительных примерах от 4-1 до 4-5 получали образцы для испытаний, имеющие размеры 60 мм × 60 мм × 2 мм. Сразу же после формования образцы для испытаний оставляли выстаиваться в термостате при 23°С на протяжении, по меньшей мере, 48 часов со следующим далее проведением измерения мутности (%) при использовании устройства Haze Guard II (производства компании BYK Additives & Instruments, Ltd.) в соответствии с документом ISO14782.

<Температура кристаллизации>

Отрезали небольшой кусок от каждых гранул, полученных выше, и проводили измерение их температуры кристаллизации при использовании дифференциального сканирующего калориметра (DIAMOND, производства компании PerkinElmer Co., Ltd.). Что касается проведения измерения, то на диаграмме, полученной в результате нагревания куска от комнатной температуры до 230°С со скоростью 50°С/мин, выдерживания куска на протяжении 10 минут, а после этого охлаждения куска до 50°С со скоростью - 10°С/мин, в качестве температуры кристаллизации определяли температуру, при которой эндотермическая реакция формировала вершину пика.

<Половинное время кристаллизации>

Отрезали небольшой кусок от каждых гранул, полученных выше, и при использовании дифференциального сканирующего калориметра (DIAMOND, производства компании PerkinElmer Co., Ltd.) таким образом полученный кусок нагревали до 230°С со скоростью 50°С/мин, выдерживали на протяжении 10 минут, а после этого охлаждали до 135°С со скоростью - 200°С/мин. После уменьшения температуры до 135°С данную температуру выдерживали на протяжении 15 минут и устанавливали время, требуемое для уменьшения величины эндотермической энтальпии, необходимой для кристаллизации, до половины, что определяли как половинное время кристаллизации.

<Модуль упругости при изгибе (МПа)>

При использовании литьевой машины (ЕС100-2А, производства компании Toshiba Machine Co., Ltd.) каждые из полученных выше гранул подвергали литьевому формованию при температуре пресс-формы 50°С и температуре смолы 200°С в целях получения образцов для испытаний, имеющих размеры 80 мм × 10 мм × 4 мм, и после оставления таким образом полученных образцов для испытаний выстаиваться на протяжении, по меньшей мере, 48 часов в термостате при 23°С проводили измерение модуля упругости при изгибе (МПа) в соответствии с документом ISO178 при использовании устройства для испытания на изгиб «AG-IS», производства компании Shimadzu Corporation.

<Деформационная теплостойкость под нагрузкой (°С)>

При использовании литьевой машины (ЕС100-2А, производства компании Toshiba Machine Co., Ltd.) каждые из полученных выше гранул подвергали литьевому формованию при температуре пресс-формы 50°С и температуре смолы 200°С в целях получения образцов для испытаний, имеющих размеры 80 мм × 10 мм × 4 мм, и после оставления таким образом полученных образцов для испытаний выстаиваться на протяжении, по меньшей мере, 48 часов в термостате при 23°С проводили измерение деформационной теплостойкости под нагрузкой (°С) у каждого образца для испытаний в соответствии с документом ISO75 (нагрузка: 1,8 МПа).

В соответствии со сравнительными примерами от 1-1 до 1-6, в которых использовали композицию, образованную из комбинации из компонентов (А) и (С), и сравнительными примерами от 1-7 до 1-13, в которых использовали композицию, образованную из компонентов (А) и (В), формованные изделия не продемонстрировали удовлетворительной прозрачности. В дополнение к этому, в соответствии со сравнительными примерами от 1-14 до 1-16, в которых использовали композицию, у которой соотношение (С)/(В) выходило за пределы диапазона от 0,30 до 5,00, ни одно из формованных изделий не продемонстрировало удовлетворительной прозрачности.

В сопоставлении с формованными изделиями из сравнительных примеров 1-3, 1-9, 1-15 и 1-16, которые получили при использовании композиции, содержащей компонент (В) и/или компонент (С) в совокупном количестве в 0,033 массовой части по отношению к 0,067 массовой части компонента (А), было подтверждено то, что тем формованным изделиям из примеров 1-3 и от 1-7 до 1-11, которые получали при использовании композиции настоящего изобретения, которые содержали то же самое количество компонента (А) и совокупное количество компонентов (В) и (С) в 0,033 массовой части, была придана превосходная прозрачность.

В соответствии с результатами из сравнительных примеров от 3-1 до 3-7, продемонстрированными в таблице 6, формованные изделия, полученные при использовании композиции, отличной от композиции настоящего изобретения, не продемонстрировали эффекта удовлетворительного улучшения применительно к физическим свойствам. С другой стороны, в соответствии с результатами из примеров от 3-1 до 3-9, продемонстрированными в таблице 5, формованные изделия, полученные при использовании композиции настоящего изобретения, достигали превосходного эффекта улучшения физических свойств. В частности, в соответствии с примерами от 3-1 до 3-7 половинное время кристаллизации в значительной степени укорачивалось, и достигался ярко выраженный эффект промотирования кристаллизации у тех формованных изделий, которые получали при использовании композиции, у которой соотношение (А)/{(B) + (C)} находилось в диапазоне от 0,25 до 0,65. Было подтверждено то, что формованные изделия продемонстрировали превосходные физические свойства также и в тех случаях, в которых в качестве компонента (С) использовали композицию, содержащую производное литиевой соли или производное калиевой соли в комбинации.

Исходя из результатов из сравнительного примера 4-2, продемонстрированных в таблице 7, было подтверждено то, что композиция, отличная от композиции настоящего изобретения, продемонстрировала неудовлетворительный эффект улучшения физических свойств даже несмотря на содержание в композиции компонентов (А), (В) и (С). Исходя из сравнительных примеров от 4-3 до 4-5, было подтверждено то, что использование композиции, лишенной любого одного из компонентов (А), (В) и (С), продемонстрировало неудовлетворительный эффект улучшения прозрачности. В противоположность этому, в соответствии с результатами из примеров 4-1 и 4-2, продемонстрированными в таблице 7, было подтверждено то, что в случае использования композиции настоящего изобретения получающиеся в результате формованные изделия продемонстрировали превосходный эффект промотирования кристаллизации, и проявлялись не только ярко выраженный эффект улучшения прозрачности и физических свойств, но также и превосходное промотирование кристаллизации.

В соответствии с вышеизложенным композиция настоящего изобретения обеспечивает получение композиции, которая может в значительной степени улучшить физические свойства и прозрачность термопластической смолы.

Группа изобретений относится к композиции добавок для термопластической смолы, композиции термопластической смолы, содержащей ее, и формованному изделию из нее. Композиция добавок к термопластической смоле содержит: (А) алюминиевую соль циклической фосфорорганической кислоты, описывающуюся следующей далее формулой (1):

где каждый из R1-R4 представляет собой трет-бутильную группу, а R5 представляет собой метиленовую группу; (В) карбоксилат натрия; и (С) соль жирной кислоты и металла, описывающуюся следующей далее формулой (2):

где R6 представляет собой остаток алифатической органической кислоты, содержащей от 10 до 30 атомов углерода, из которого исключена карбоксильная группа, а М1 представляет собой атом лития или калия, где термопластическая смола является смолой на основе полипропилена, где (А) алюминиевая соль циклической фосфорорганической кислоты, описывающаяся формулой (1), представляет собой гидроксибис[2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат] алюминия, где (В) карбоксилат натрия является, по меньшей мере, одним представителем, выбираемым из группы, состоящей из ароматического карбоксилата натрия и натриевой соли жирной кислоты, содержащей от 10 до 21 атомов углерода, и где молярное соотношение между (С) солью жирной кислоты и металла, описывающейся формулой (2), и (В) натриевой солью жирной кислоты (С)/(В) находится в диапазоне от 0,30 до 5,00, и молярное соотношение между (А) алюминиевой солью циклической фосфорорганической кислоты, описывающейся формулой (1), (В) натриевой солью жирной кислоты и (С) солью жирной кислоты и металла, описывающейся формулой (2), (А)/{(B) + (C)} находится в диапазоне от 0,15 до 0,70. Описаны также композиция термопластической смолы для изготовления формованных изделий и формованное изделие, содержащее композицию термопластической смолы. Технический результат – обеспечение композиции с улучшенными физическими свойствами и улучшенными свойствами прозрачности. 5 н. и 1 з.п. ф-лы, 7 табл., 50 пр.

1. Композиция добавок к термопластической смоле, содержащая:

(А) алюминиевую соль циклической фосфорорганической кислоты, описывающуюся следующей далее формулой (1):

,

,

где каждый из R1-R4 представляет собой трет-бутильную группу, а R5 представляет собой метиленовую группу;

(В) карбоксилат натрия; и

(С) соль жирной кислоты и металла, описывающуюся следующей далее формулой (2):

,

,

где R6 представляет собой остаток алифатической органической кислоты, содержащей от 10 до 30 атомов углерода, из которого исключена карбоксильная группа, а М1 представляет собой атом лития или калия,

где термопластическая смола является смолой на основе полипропилена,

где (А) алюминиевая соль циклической фосфорорганической кислоты, описывающаяся формулой (1), представляет собой гидроксибис[2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат] алюминия,

где (В) карбоксилат натрия является по меньшей мере одним представителем, выбираемым из группы, состоящей из ароматического карбоксилата натрия и натриевой соли жирной кислоты, содержащей от 10 до 21 атомов углерода, и

где молярное соотношение между (С) солью жирной кислоты и металла, описывающейся формулой (2), и (В) натриевой солью жирной кислоты (С)/(В) находится в диапазоне от 0,30 до 5,00, и

молярное соотношение между (А) алюминиевой солью циклической фосфорорганической кислоты, описывающейся формулой (1), (В) натриевой солью жирной кислоты и (С) солью жирной кислоты и металла, описывающейся формулой (2), (А)/{(B) + (C)} находится в диапазоне от 0,15 до 0,70.

2. Композиция по п. 1, где (В) карбоксилат натрия является по меньшей мере одним представителем, выбираемым из группы, состоящей из ароматического карбоксилата натрия, лаурата натрия, миристата натрия, пальмитата натрия, стеарата натрия, 12-гидроксистеарата натрия, олеата натрия и линолеата натрия.

3. Композиция термопластической смолы для изготовления формованных изделий, содержащая композицию по п. 1 или 2 таким образом, чтобы (А) алюминиевая соль циклической фосфорорганической кислоты, описывающаяся формулой (1), содержалась бы в количестве в диапазоне от 0,001 до 10 массовых частей по отношению к 100 массовым частям смолы на основе полипропилена.

4. Формованное изделие, содержащее композицию термопластической смолы по п. 3.

5. Композиция термопластической смолы для изготовления формованных изделий, содержащая термопластическую смолу и композицию,

где термопластической смолой является смола на основе полипропилена, и

при этом композиция содержит:

(А) алюминиевую соль циклической фосфорорганической кислоты, описывающуюся следующей далее формулой (1):

,

,

где каждый из R1-R4 представляет собой трет-бутильную группу, а R5 представляет собой метиленовую группу;

(В) карбоксилат натрия; и

(С) соль жирной кислоты и металла, описывающуюся следующей далее формулой (2):

,

,

где R6 представляет собой остаток алифатической органической кислоты, содержащей от 10 до 30 атомов углерода, из которого исключена карбоксильная группа, а М1 представляет собой атом лития или калия,

где (А) алюминиевая соль циклической фосфорорганической кислоты, описывающаяся формулой (1), представляет собой гидроксибис[2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат] алюминия,

где (В) карбоксилат натрия является по меньшей мере одним представителем, выбираемым из группы, состоящей из ароматического карбоксилата натрия и натриевой соли жирной кислоты,

где молярное соотношение между (С) солью жирной кислоты и металла, описывающейся формулой (2), и (В) карбоксилатом натрия (С)/(В) находится в диапазоне от 0,30 до 5,00, и

молярное соотношение между (А) алюминиевой солью циклической фосфорорганической кислоты, описывающейся формулой (1), (В) карбоксилатом натрия и (С) солью жирной кислоты и металла, описывающейся формулой (2), (А)/{(B) + (C)} находится в диапазоне от 0,15 до 0,70, и

где композиция термопластической смолы содержит композицию таким образом, чтобы (А) алюминиевая соль циклической фосфорорганической кислоты, описывающаяся формулой (1), содержалась бы в количестве в диапазоне от 0,001 до 10 массовых частей по отношению к 100 массовым частям смолы на основе полипропилена.

6. Формованное изделие, содержащее композицию термопластической смолы по п. 5.

| JP 2013133364 A, 08.07.2013 | |||

| CN 101265347 B, 28.09.2011 | |||

| US 20120190797 A1, 26.07.2012 | |||

| КОМПОЗИЦИЯ БИМОДАЛЬНОГО ПОЛИЭТИЛЕНА ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2011 |

|

RU2534611C2 |

| Устройство для ориентации деталей | 1983 |

|

SU1129050A1 |

Авторы

Даты

2023-10-02—Публикация

2018-08-30—Подача