Изобретение относится к металлургии цветных и благородных металлов, в частности к извлечению металлов из сульфидных минеральных продуктов, отходов горно-обогатительных и металлургических предприятий, техногенного минерального сырья, а именно промпродуктов и хвостов обогащения, шлаков, шламов, огарков и др.

Известен способ переработки металлсодержащего сульфидного минерального сырья с извлечением металлов, включающий чановое выщелачивание исходного сырья не менее чем в двух последовательно соединенных чанах с перемешиванием раствором серной кислоты при значении рН ниже 1,8, содержании твердой фазы 10-60%, концентрации ионов трехвалентного железа более 3 г/л, температуре 50-99°С. После выщелачивания пульпу из последнего чана направляют в отстойник-сгуститель на разделение ее на твердую и жидкую фазы, твердую фазу возвращают на выщелачивание в первый чан, жидкую фазу направляют на бактериальное окисление железа в отдельный реактор, из которого окисленная жидкая фаза непрерывно выводится в первый чан выщелачивания. Окисление железа происходит при значении рН=1,4-2,2, температуре до 90°C с аэрацией воздухом, с добавлением элементов питания бактерий. Из отстойника-сгустителя периодически жидкая фаза выводится на извлечение металлов, а затем ее используют в качестве раствора для выщелачивания.

При этом пульпа из последнего чана выщелачивания выводится в непрерывном режиме на разделение на твердую и жидкую фазы, на бактериальное окисление жидкой фазы и возврат жидкой фазы на выщелачивание. Минеральные продукты, подвергаемые выщелачиванию, имеют крупность 60-100% класса минус 0,071-0,074 мм. При разделении пульпы на твердую и жидкую фазы часть шламовой фракции твердой фазы и коллоидные частицы продуктов окисления находятся в жидкой фазе. Для бактериального окисления жидкой фазы используют ассоциации культур железоокисляющих и серуокисляющих бактерий или бактерий, иммобилизованных на нейтральном носителе. Выщелачивание металлсодержащих продуктов и бактериальное окисление осуществляют с использованием вибрационного перемешивания. Металлсодержащие продукты перед выщелачиванием подвергаются ультразвуковой обработке. В процессе выщелачивания металлсодержащих продуктов осуществляется ультразвуковая обработка (Заявка на изобретение РФ №2009117574, кл. С22В 3/04, С22В 3/08, С22В 3/18, опубл. 20.11.2010 г.)

Недостатком способа является низкая его эффективность, т.к. после выщелачивания и разделения твердую фазу, в которой содержится малое количество ценных металлов, возвращают в первый чан выщелачивания. Переработка ее в одной технологической операции с исходным сырьем не эффективна. Кроме того, сырье, которое направляется на выщелачивание, содержит подщелачивающие вещества, способствующие осаждению железа. Уменьшение концентрации Fe+3 приводит к потере скорости выщелачивания и в целом к понижению эффективности способа. После выщелачивания на извлечение металлов поступает жидкая фаза, в которой содержится большое количество ионов двухвалентного железа, что затрудняет селективное извлечение из нее металлов.

Задачей изобретения является повышение эффективности способа переработки металлсодержащего сульфидного минерального сырья с извлечением металлов за счет увеличения скорости окисления и снижения продолжительности извлечения металлов из металлсодержащего сульфидного минерального сырья и полноты извлечения всех ценных металлов в раствор.

Поставленная задача достигается тем, что в известном способе переработки металлсодержащего сульфидного минерального сырья с извлечением металлов, включающем выщелачивание исходного сырья перемешиванием раствором серной кислоты в присутствии трехвалентного железа не менее чем в двух последовательно соединенных чанах, разделение продуктов выщелачивания на жидкую и твердую фазы, окисления железа в жидкой фазе, возврат жидкой фазы после окисления железа в чаны для выщелачивания, промежуточное извлечение металлов из жидких фаз, согласно изобретению, исходное сырье перед выщелачиванием подвергают предварительной кислотной обработке при рН=0,8-1,4, Т:Ж=1:1, выщелачивание проводят в две стадии при температуре 75-95°, рН=1,0-1,2 и Т:Ж=1:(3-6), концентрации ионов трехвалентного железа 30-45 г/л на каждой стадии с разделением продуктов выщелачивания после каждой стадии на жидкую и твердую фазы и окислением железа в жидкой фазе после каждой стадии и с извлечением металлов на каждой стадии из жидкой фазы после окисления железа, при этом на первую стадию направляют металлсодержащее сырье, подвергнутое предварительной кислотной обработке, а на вторую стадию - твердую фазу, полученную после разделения продуктов выщелачивания на первой стадии, и жидкую фазу, которую получили после окисления железа на второй стадии, возвращают в последний чан выщелачивания этой же стадии.

Предварительная кислотная обработка при Т:Ж=1:1 и рН=0,8-1,4 нейтрализует подщелачивающие вещества, входящие в состав сырья, и тем самым уменьшается возможность осаждения трехвалентного железа при выщелачивании. Наличие в пульпе достаточного количества ионов трехвалентного железа увеличивает скорость окисления и извлечения металлов в раствор. Помимо нейтрализации подщелачивающих веществ кислотная обработка способствует частичной деструкции материала уже на этой операции, а значит, время выщелачивания существенно сокращается, что повышает эффективность способа.

Условия Т:Ж=1:1 и рН=0,8-1,4 оптимальны, т.к. при такой плотности пульпы достигается максимальная производительность и интенсивность кислотной обработки.

Проведение выщелачивания в две стадии позволяет перерабатывать твердую фазу, полученную в первой стадии, и часть жидкой фазы, полученной после окисления на второй стадии по отдельной технологической схеме, при этом на первую стадию в непрерывном режиме подается металлсодержащее сырье, подвергнутое кислотной обработке, что также повышает эффективность способа.

Одинаковые параметры и условия выщелачивания на 1 и 2 стадии не требуют каких-либо операций для подготовки материала ко второй стадии.

Известно, что повышение температуры, концентрации серной кислоты, ионов трехвалентного железа увеличивают скорость окисления и извлечения металлов в раствор. Условия выщелачивания: температура - 75-95°, рН=1,0-1,2 и Т:Ж=1:(3-6), концентрация железа 30-45 г/л оптимальны и позволяют эффективно проводить выщелачивания металлсодержащего сульфидного минерального сырья.

На извлечение металлов поступают растворы после окисления железа, т.к извлечение металлов в присутствии ионов трехвалентного железа происходит легче, что также повышает эффективность способа.

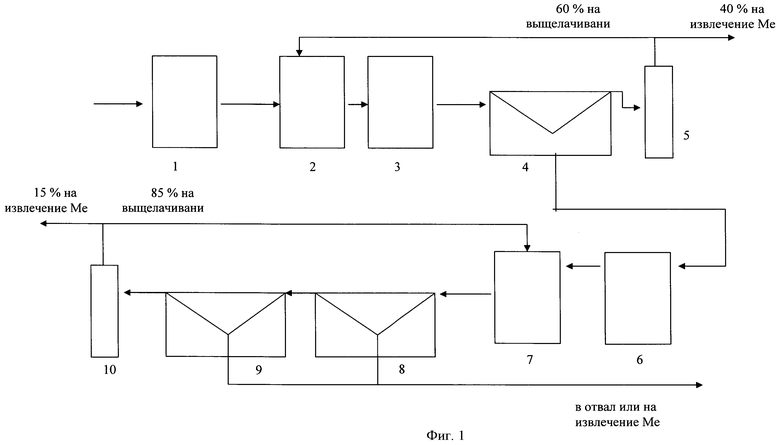

Способ выщелачивания металлсодержащего сульфидного минерального сырья представлен на чертеже, где 1 - чан для предварительной кислотной обработки, 2, 3 - чаны для выщелачивания первой стадии, 4 - сгуститель для разделения твердой и жидкой фаз первой стадии, 5 - регенерационная колонна для окисления железа первой стадии, 6, 7 - чаны для выщелачивания второй стадии, 8, 9 - сгустители второй стадии, 10 - регенерационная колонна для окисления железа второй стадии.

Способ осуществляется следующим образом.

Измельченное металлсодержащее сульфидное минеральное сырье до крупности не менее 80% класса минус 0,44 мм направляется в чан 1 на предварительную кислотную обработку при рН=0,8÷1,4, температуре 25-35°C для нейтрализации подщелачивающих веществ, входящих в состав материала, плотность пульпы не менее Т:Ж=1:1, продолжительность операции - 30 мин.

После предварительной кислотной обработки пульпу направляют на первую стадию выщелачивания не менее чем в два последовательно соединенных чана 2, 3. Условия и параметры следующие: температура 75-95°, рН=1,0-1,2, Т:Ж=1:(3-6), концентрация ионов трехвалентного железа 30-45 г/л, продолжительность операции не менее 5 часов. Разгрузка чанов выщелачивания происходит в непрерывном режиме, для обеспечения свободного объема для подачи свежего раствора ионов трехвалентного железа после окисления его в регенерационной колонне 5 и пульпы - после кислотной обработки в чане 1.

Твердая фаза после разделения продуктов выщелачивания в сгустителе 4 подается на 2 стадию в каскад последовательно установленных чанов 6, 7 и не менее 2 штук. Жидкая фаза после сгущения из сгустителя 4 подается на окисление в регенерационную колонну 5, где происходит окисление ионов двухвалентного железа в трехвалентное. В качестве окислителя используются либо ацидофильные железоокисляющие тионовые бактерии рода Acidithiobacillus, либо химические окислители: кислород, озон, хлор. На выходе из регенерационной колонны 5 около 40% раствора направляется на извлечение металлов, т.к. в первой стадии выщелачивания происходит самое активное окисление металлсодержащего сульфидного минерального сырья и концентрация металлов достаточна для их выделения. Селективное выделение цветных металлов происходит легче из раствора трехвалентного железа, чем двухвалентного. Оставшаяся часть раствора направляется на первую стадию выщелачивания.

Вторая стадия выщелачивания проводится при тех же условиях и параметрах, только в качестве сырья используется твердая фаза после выщелачивания на первой стадии и часть жидкой фазы второй стадии, полученной после окисления железа в регенерационной колонне 10. После выщелачивания не менее чем в двух последовательно соединенных чанах 6, 7 пульпа направляется в два последовательно установленных сгустителя 8, 9, где происходит разделение на твердую и жидкую фазы. Жидкая фаза направляется на окисление ионов двухвалентного железа в регенерационную колонну 10. В качестве окислителей используются также либо ацидофильные железоокисляющие тионовые бактерии рода Acidithiobacillus, либо химические окислители: кислород, озон, хлор. Затем часть жидкой фазы (около 15%) из регенерационной колонны 10 направляется на извлечение металлов, а вторая часть (около 85%) - на вторую стадию выщелачивания в чан 7. Твердая фаза двух сгустителей 8, 9 объединяется и в зависимости от состава направляется либо в отвал, либо на доизвлечение из нее полезных компонентов.

Изобретение поясняется примерами реализации способа.

Пример 1 (по прототипу)

Извлечение цинка из сульфидного медно-цинково-пиритного промпродукта крупностью 80% минус 0,074 мм, содержащего 15,6% цинка, 1,5% меди. Переработка промпродукта включает следующие операции:

- загрузка и выщелачивание продукта в двух последовательных чанах с вибрационным перемешиванием при температуре 85°С, концентрации серной кислоты, соответствующей значению рН=1,3, концентрации ионов трехвалентного железа 8-14 г/дм3, плотности пульпы 60% твердого;

- непрерывный вывод из второго чана пульпы в отстойник-сгуститель, непрерывный возврат сгущенной твердой фазы из отстойника в первый чан выщелачивания;

- жидкая фаза из отстойника с температурой 60°С и концентрацией ионов двухвалентного железа 16-19 г/л поступает на бактериальное окисление в трубчатый биореактор непрерывного вытеснения с иммобилизованной на стекловолокне биомассой железоокисляющих и серуокисляющих термофильных бактерий, из которого окисленная жидкая фаза непрерывно выводится из биореактора в первый чан выщелачивания;

- из отстойника-сгустителя периодически жидкая фаза выводится на извлечение металлов, твердая фаза выводится на последующую переработку в цикл обогащения;

- возврат жидкой фазы после извлечения металлов на выщелачивание.

При выщелачивании медно-цинково-пиритного промпродукта средней продолжительностью 18 часов извлечение цинка в раствор составило 92,6%.

Пример 2 (по предлагаемому способу)

Извлечение меди и цинка из сульфидного промпродукта медной флотации, содержащего 9,3% цинка и 1,2% меди. Переработка такого сырья включает следующие операции:

- предварительная кислотная обработка при концентрации серной кислоты, соответствующей значению рН=0,8, Т:Ж=1:1, температуре 25°С, продолжительности - 30 минут;

- выщелачивание промпродукта при Т:Ж=1:3, температуре 75°С, при концентрации серной кислоты, соответствующей значению рН=1,0 в течение 8 часов, концентрация ионов трехвалентного железа 30 г/л в ряде чанов из 3 шт. с выводом из последнего пульпы в непрерывном режиме;

- сгущение пульпы третьего чана;

- фильтрат сгущения через теплообменники направляется на окисление двухвалентного железа (концентрацией 26 г/л) в регенерационную колонну, регенерация осуществляется ацидофильными железоокисляющими тионовыми бактериями рода Acidithiobacillus;

- возврат части раствора с окисленным железом на выщелачивание (60%), другой части на извлечение металлов цементацией или экстракцией (40%);

- загрузка твердой фазы сгустителя на вторую стадию выщелачивания в ряде чанов из 3 шт. Условия и параметры, как на стадии 1 (Т:Ж=1:3, температура 75°С, рН=1,0, время 8 часов, концентрация трехвалентного железа 30 г/л);

- сгущение пульпы второй стадии выщелачивания;

- фильтрат сгущения через теплообменники направляется на регенерацию;

- возврат части раствора с окисленным железом на выщелачивание (85%), другой части на извлечение металлов цементацией (15%).

При выщелачивании промпродукта по предлагаемому способу средней продолжительностью 15,5 часов извлечение цинка в раствор составило 94%, а меди 90%.

Пример 3 (по предлагаемому способу)

Извлечение меди и цинка из шлака медеплавильного цеха крупностью 80% минус 0,044 мм, содержащего 0,55% меди и 5,5% цинка. Переработка шлака включает следующие операции:

- предварительная кислотная обработка при рН=1,4 и Т:Ж=1:1 в течение 30 мин;

- выщелачивание шлака при Т:Ж=1:6, при температуре 95°С, рН=1,2 в течение 7 часов, концентрация ионов трехвалентного железа 45 г/л в трех последовательно установленных чанах с выводом из последнего пульпы в непрерывном режиме;

- сгущение пульпы третьего чана;

- фильтрат сгущения через теплообменники направляется на окисление ионов двухвалентного железа (концентрацией 26 г/л) в регенерационную колонну, регенерация осуществляется ацидофильными железоокисляющими тионовыми бактериями рода Acidithiobacillus;

- возврат части раствора с окисленным железом на выщелачивание (60%), другой части на извлечение металлов цементацией (40%);

- загрузка твердой фазы сгустителя на вторую стадию выщелачивания в 3 последовательно установленных чанах. Условия и параметры, как на стадии 1 (Т:Ж=1:6, температура 95°С, рН=1,2, время 7 часов, концентрация трехвалентного железа 45 г/л);

- сгущение пульпы второй стадии выщелачивания;

- фильтрат сгущения через теплообменники направляется на регенерацию;

- возврат части раствора с окисленным железом на выщелачивание (85%), другой части на извлечение металлов цементацией или экстракцией (15%).

При выщелачивании шлака по предлагаемому способу средней продолжительностью 13 часов извлечение цинка в раствор составило 84%, а меди 86%.

Пример 4 (по предлагаемому способу)

Извлечение меди и цинка из сульфидного промпродукта медной флотации, содержащего 9,3% цинка, 1,2% меди. Переработка включает следующие операции:

- предварительная кислотная обработка при концентрации серной кислоты, соответствующей значению рН=0,8, Т:Ж=1:1, температуре 25°С, продолжительности - 30 минут;

- выщелачивание при Т:Ж=1:3, температуре 75°С, при концентрации серной кислоты, соответствующей значению рН=1,0 в течение 8 часов, концентрация ионов трехвалентного железа 30 г/л в ряде чанов из 3 шт. с выводом из последнего пульпы в непрерывном режиме;

- сгущение пульпы третьего чана;

- фильтрат сгущения через теплообменники направляется на окисление ионов двухвалентного железа (концентрацией 23 г/л) в регенерационную емкость, регенерация осуществляется продувкой фильтрата концентрированным кислородом;

- возврат части раствора с окисленным железом на выщелачивание (60%), другой части на извлечение металлов цементацией или экстракцией (40%);

- загрузка твердой фазы сгустителя на вторую стадию выщелачивания в ряде чанов из 3 шт. Условия и параметры, как на стадии 1 (Т:Ж=1:3, температура 75°С, рН=1,0, время 8 часов, концентрация трехвалентного железа 30 г/л);

- сгущение пульпы второй стадии выщелачивания;

- фильтрат сгущения через теплообменники направляется на регенерацию;

- возврат части раствора с окисленным железом на выщелачивание (85%), другой части на извлечение металлов цементацией (15%);

При выщелачивании промпродукта по предлагаемому способу средней продолжительностью 15,5 часов извлечение цинка в раствор составило 94,5%, а меди 89,8%.

Таким образом, показано, что проведение переработки металлсодержащего сульфидного минерального сырья по предлагаемому способу позволяет перевести цинк и медь в раствор из промпродукта с высокими показателями извлечения - цинка 94-94,5%, а меди до 90%, продолжительность способа 15,5 часа. По прототипу извлечение цинка из промпродукта 92,6%, медь остается в твердой фазе выщелачивания и для ее извлечения необходимы дополнительные технологические операции (дофлотация медных минералов и др.), продолжительность способа 18 часов. Переработка шлака с низким содержанием полезных компонентов по предлагаемому способу позволяет всего за 13 часов извлечь более 80% цинка и меди в раствор.

Предлагаемый способ более эффективен, т.к. позволяет с высокой степенью извлекать все ценные металлы в раствор, повысить скорость их окисления и сократить продолжительность ведения процесса в 1,2-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОННА ДЛЯ РЕГЕНЕРАЦИИ ЖЕЛЕЗООКИСЛЯЮЩИМИ МИКРООРГАНИЗМАМИ РАСТВОРОВ ВЫЩЕЛАЧИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2011 |

|

RU2467081C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МИНЕРАЛЬНЫХ ПРОДУКТОВ С ПРИМЕНЕНИЕМ БАКТЕРИЙ ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2009 |

|

RU2418870C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2011 |

|

RU2468098C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ РУД И ПИРРОТИНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2367691C1 |

| Способ выщелачивания и извлечения золота и серебра из пиритных огарков | 2019 |

|

RU2721731C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

| Способ переработки минерального сырья, содержащего сульфиды металлов | 2020 |

|

RU2739492C1 |

| Способ растворения сульфидов металлов с использованием озона и пероксида водорода | 2021 |

|

RU2768928C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ ПИРРОТИН-АРСЕНОПИРИТНОЙ РУДЫ | 2012 |

|

RU2483127C1 |

Изобретение относится к способу извлечения металлов из металлсодержащего сульфидного минерального сырья. Способ включает выщелачивание с перемешиванием раствором серной кислоты в присутствии ионов трехвалентного железа не менее чем в двух последовательно соединенных чанах, разделение продуктов выщелачивания на жидкую и твердую фазы, окисление железа в жидкой фазе, возврат жидкой фазы после окисления железа в чаны для выщелачивания, промежуточное извлечение металлов из жидких фаз. При этом исходное сырье перед выщелачиванием подвергают предварительной кислотной обработке при рН=0,8-1,4, Т:Ж=1:1. Выщелачивание проводят в две стадии при температуре 75-95°, рН=1,0-1,2 и Т:Ж=1:(3-6), концентрации ионов трехвалентного железа 30-45 г/л на каждой стадии с разделением продуктов выщелачивания после каждой стадии на жидкую и твердую фазы и окислением железа в жидкой фазе после каждой стадии и с извлечением металлов на каждой стадии из жидких фаз после окисления железа. На первую стадию направляют сырье, подвергнутое предварительной кислотной обработке, а на вторую стадию - твердую фазу, полученную после разделения продуктов выщелачивания на первой стадии. Жидкую фазу, которую получили после окисления железа на второй стадии, возвращают в последний чан выщелачивания этой же стадии. Техническим результатом является высокая степень извлечения всех ценных металлов в раствор и сокращение продолжительности процесса 1,2-1,5 раза. 4 пр., 1 ил.

Способ переработки металлсодержащего сульфидного минерального сырья с извлечением металлов, включающий выщелачивание с перемешиванием раствором серной кислоты в присутствии ионов трехвалентного железа не менее чем в двух последовательно соединенных чанах, разделение продуктов выщелачивания на жидкую и твердую фазы, окисление железа в жидкой фазе, возврат жидкой фазы после окисление железа в чаны для выщелачивания, промежуточное извлечение металлов из жидких фаз, отличающийся тем, что исходное сырье перед выщелачиванием подвергают предварительной кислотной обработке при рН 0,8-1,4, Т:Ж=1:1, выщелачивание проводят в две стадии при температуре 75-95°, рН 1,0-1,2 и Т:Ж=1:(3-6), концентрации ионов трехвалентного железа 30-45 г/л на каждой стадии с разделением продуктов выщелачивания после каждой стадии на жидкую и твердую фазы, окислением железа в жидкой фазе после каждой стадии и извлечением металлов на каждой стадии из жидких фаз после окисления железа, при этом на первую стадию направляют металлсодержащее сырье, подвергнутое предварительной кислотной обработке, а на вторую стадию - твердую фазу, полученную после разделения продуктов выщелачивания на первой стадии, а жидкую фазу, полученную после окисления железа на второй стадии, возвращают в последний чан выщелачивания этой же стадии.

| RU 2009117574 А, 20.11.2010 | |||

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ ПРОДУКТОВ | 2002 |

|

RU2203336C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОПОРНОЙ ПОЛУЯЧЕЙКИ | 2003 |

|

RU2301419C2 |

| Способ и устройство для обнаружения спектральных линий поглощения или излучения на фоне сплошного спектра | 1946 |

|

SU71763A1 |

| US 4571387 A, 18.02.1986 | |||

| Способ проверки эффективности тормозных средств железнодорожного подвижного состава | 1975 |

|

SU522978A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОГНЕСТОЙКОСТИ РАСТЯНУТЫХ ЭЛЕМЕНТОВ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 2004 |

|

RU2282848C2 |

Авторы

Даты

2012-11-27—Публикация

2011-04-06—Подача