Изобретение относится к литейному производству и предназначено преимущественно для разливки жидкого металла в землю или литейные формы, размещенные на территории разливочного цеха на расстоянии друг от друга.

В большой металлургии применяют ковши, как правило, емкостью от 30 до 350 тонн. Основные применяемые способы разливки из этого ковша: разливка на установке непрерывной разливки (УНРС) для прокатного производства или разливка в слиток. Разливка в слиток из данных ковшей производится следующим способом. Ковш вывешивают с помощью мостового крана над приемной воронкой изложницы. Производят открытие шиберного затвора и, дросселируя, осуществляют заполнение изложницы жидким металлом. Далее шиберный затвор закрывают и перевозят ковш к следующей изложнице. Масса получаемых отливок составляет от 5 до 200 тонн. Скорость перемещения огнеупорной плиты в шиберном затворе составляет примерно от 5 до 15 мм/сек, обеспечивая тем самым качественное дросселирование. В связи с большой массой отливаемых заготовок происходит прогрев канала в шиберном затворе и «замерзание» металла в разливочном канале во время переезда от изложницы к изложнице наблюдается редко. Изложницы, как правило, расположены близко друг от друга и установлены в одну линию. Время закрытия шиберного затвора переезда и открытия составляет порядка 10-30 сек.

В литейном производстве получают или окончательное изделие, или заготовку для дальнейшей мех. обработки (станины станков, корпуса редукторов, корпуса насосов и др.). Вес отливок, как правило, составляет от нескольких килограммов до 2-4 тонн. В литейном производстве применяются ковши емкостью от 0,5 до 30 тонн. Разливку производят в землю (участки, где заливаемые полости находятся ниже уровня земли) или литейные формы, которые расположены хаотично на территории разливочного цеха. Например, 5-тонный ковш разливают сначало на одном участке, где расположены литейные формы по 800 кг, а далее ковш перевозят с оставшемся металлом на участок малых литейных форм, где вес отливки составляет всего 20-30 кг.

В связи с тем, что литейные формы, как правило, расположены в разливочном цехе хаотично, переезд и нацеливание на приемную воронку занимает много времени, что приводит к «замерзанию» разливочного канала. Данный эффект усиливается при переезде с одного разливочного участка на другой.

В связи с этим в литейном производстве при разливке металла из ковша снизу используют, преимущественно, ковши со стопором и не используют такие высокотехнологические устройства, как шиберные затворы, обеспечивающие дозированное литье с высокой точностью, что важно при разливке заготовок малого веса.

Известен способ нагрева промежуточного ковша для непрерывной разливки металлов по патенту РФ №2110363, МПК B22D 41/015, опубл. 10.05.1998 г., заключающийся в том, что ковш, имеющий разливочный стакан и стопор, прогревают путем подачи горючего газа и окислителя в канал разливочного стакана ковша, а стопор устанавливают с зазором над разливочным стаканом. Недостатком данного способа является то, что ковш разогревают перед заполнением его жидким металлом. В процессе же разливки жидкого металла данный способ не позволяет устранить «замерзание» разливочного канала, образуемое в процессе перемещения ковша по разливочному участку.

Известен способ разливки металла из ковша, по а.с. №75009, опубл. 3.04.1949 г., согласно которому струю жидкого металла по пути из ковша подвергают обогреву пропусканием через нее электрического тока. К недостаткам данного способа следует отнести то, что прогрев разливочного канала возможен лишь в процессе разливки металла. Устранить же «замерзание» канала перед разливкой металла данным способом невозможно.

Известен способ разлива жидкого металла из сталеразливочного ковша стопорного типа в литейные формы, заключающийся в циклическом розливе металла, каждый цикл которого включает перемещение ковша к литейной форме, совмещение выпускного канала ковшевого стакана, размещенного в дне сталеразливочного ковша, с приемной воронкой литейной формы, розлив металла снизу через выпускной канал ковшевого стакана (см. «Технология литейного производства». П.Н.Аксенов, М., 1957 г., стр.464-468). Данный способ выбран в качестве прототипа к заявляемым вариантам способа разливки металла из сталеразливочного ковша в литейные формы.

В качестве прототипа для устройства, реализующего заявленные варианты способа разливки металла из сталеразливочного ковша в литейные формы, выбран стопорный ковш для разливки жидкого металла, в днище которого расположен стакан с отверстием (разливочным каналом), перекрываемым стопором. («Общая технология литейного производства». М.Н.Сосненко, Б.К.Святкин. М.: Высшая школа, 1975 г., стр.285, рис.200). Применение классической схемы разливки стали из данного ковша через шиберный затвор не представляется возможным из-за «замерзания» разливочного канала во время переезда и нацеливания. Разливка через стопор не обеспечивает качества стального литья, так как стопор не дает возможности применения в литейной промышленности современных технологий выплавки стали, то есть применения агрегата печь-ковш, вакуматора, донной продувки, применения современных материалов футеровки ковша.

Настоящее изобретение решает задачу обеспечения внедрения современных технологий в литейном производстве с возможностью осуществления большого количества перекрытий разливочного канала для выпуска расплава в формы отливок малого веса при длительном переезде от формы к форме и нацеливания на воронку за счет поддержания в жидком состоянии металла, находящегося в выпускном канале ковшевого стакана.

Поставленная задача решается следующим образом.

По первому варианту в способе разливки металла из сталеразливочного ковша в литейные формы, заключающемся в циклическом розливе металла, каждый цикл которого включает перемещение ковша к литейной форме, совмещение выпускного канала ковшевого стакана, размещенного в дне сталеразливочного ковша, с приемной воронкой литейной формы, розлив металла через выпускной канал ковшевого стакана, выпуски металла осуществляют через шиберный затвор, содержащий, по крайней мере, закрепленную на днище ковша неподвижную огнеупорную плиту с отверстием и подвижную огнеупорную плиту, имеющую выпускное отверстие и щелевую зону. При этом, по крайней мере, перед первым циклом розлива металла, непосредственно перед выпуском металла в литейную форму совмещают щелевую зону с отверстием неподвижной огнеупорной плиты и производят прожиг выпускного канала, образуемого ковшевым стаканом и отверстием неподвижной плиты шиберного затвора путем подачи в него через щелевую зону газокислородной смеси под давлением 3,0…15,0 атм. После прожига выпускного канала совмещают выпускное отверстие подвижной огнеупорной плиты с отверстием неподвижной огнеупорной плиты и осуществляют розлив металла в литейную форму, а после розлива металла подвижную плиту перемещают до перекрытия отверстия неподвижной плиты.

Прожиг выпускного канала может осуществляться в каждом цикле розлива металла путем подачи газокислородной смеси, по крайней мере, в течение времени 1…5 сек.

Подача газокислородной смеси может осуществляться до появления борбатажа на поверхности разливаемого металла в ковше.

По второму варианту в способе разливки металла из сталеразливочного ковша в литейные формы, заключающемся в циклическом розливе металла, каждый цикл которого включает перемещение ковша к литейной форме, совмещение выпускного канала ковшевого стакана, размещенного в дне сталеразливочного ковша, с приемной воронкой литейной формы, розлив металла через выпускной канал ковшевого стакана, выпуск металла осуществляют через шиберный затвор, содержащий, по крайней мере, закрепленную на днище ковша неподвижную огнеупорную плиту с отверстием и подвижную огнеупорную плиту, имеющую выпускное отверстие и щелевую зону. В каждом цикле между выпусками металла совмещают щелевую зону с отверстием неподвижной огнеупорной плиты и производят подогрев выпускного канала, образуемого ковшевым стаканом и отверстием неподвижной плиты шиберного затвора, путем подачи через щелевую зону газокислородной смеси под давлением 1,0…3,0 атм. Розлив металла в форму осуществляют через отверстие неподвижной огнеупорной плиты, совмещенное с выпускным отверстием подвижной огнеупорной плиты, а после розлива всего металла, подвижную плиту перемещают до перекрытия отверстия неподвижной плиты. Непосредственно перед выпуском металла в литейную форму через щелевую зону в течение времени 1…5 сек осуществляют подачу газа под давлением 3,0…15,0 атм.

В качестве газокислородной смеси может использоваться смесь несвязанного кислорода и аргона, взятых в соотношении 1:(1…9).

Вышеописанные варианты способа разливки жидкого металла из сталеразливочного ковша в литейные формы реализуются с помощью устройства, содержащего сталеразливочный ковш, в дне которого размещен ковшевой стакан с выпускным каналом, и снабженного шиберным затвором, содержащим, по крайней мере, закрепленную на днище ковша неподвижную огнеупорную плиту с отверстием и подвижную огнеупорную плиту, связанную со штоком гидроцилиндра, соединенного с гидравлической станцией. При этом подвижная плита имеет выпускное отверстие и щелевую зону, соединенную газовым рукавом с источником газокислородной смеси через клапан отсечки, шток которого взаимодействует посредством рычажной системы с копиром, размещенным на штоке гидроцилиндра. Источник газокислородной смеси снабжен газовой панелью с двумя газовыми редукторами, каждый из которых через электроклапан соединен газовым рукавом с щелевой зоной подвижной плиты. Кроме того, ковш снабжен пультом управления газовой панелью и гидравлической станцией. Подвижная плита шиберного затвора может быть снабжена стаканом-коллектором с разливочным каналом.

Щелевая зона в подвижной огнеупорной плите может быть выполнена в виде сменной щелевой вставки.

Изобретения иллюстрируются чертежами.

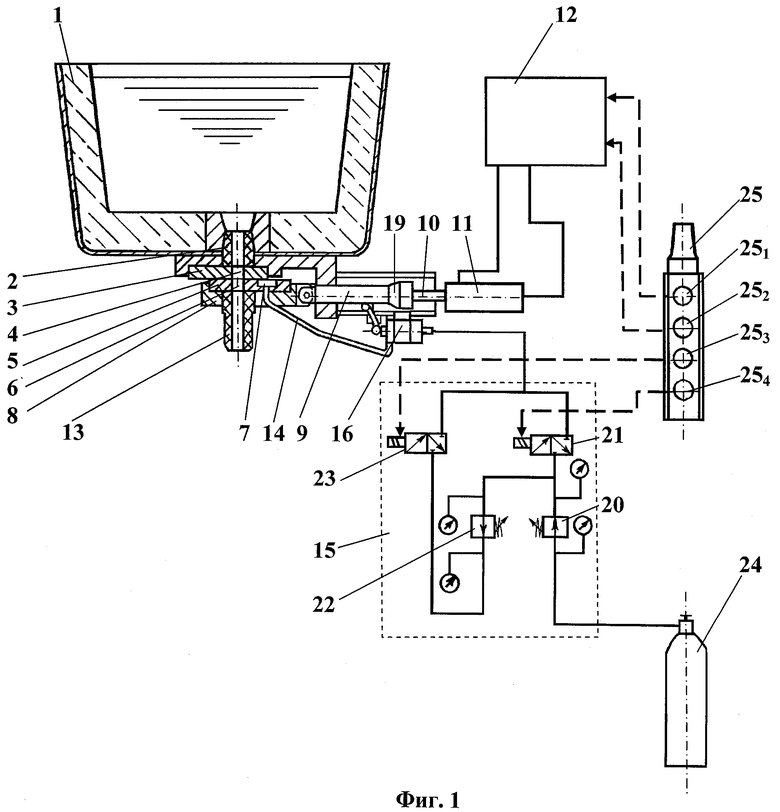

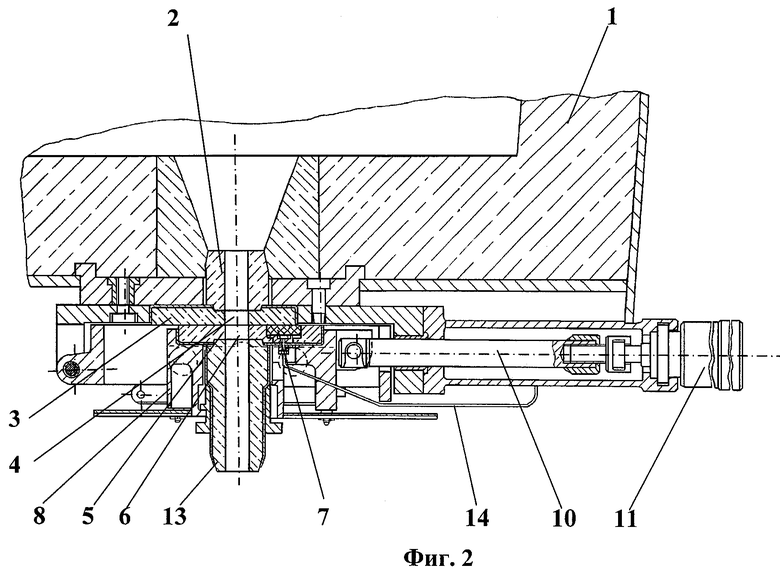

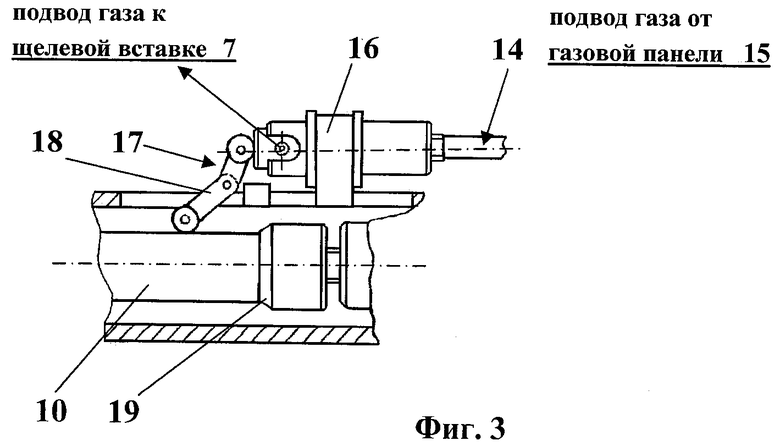

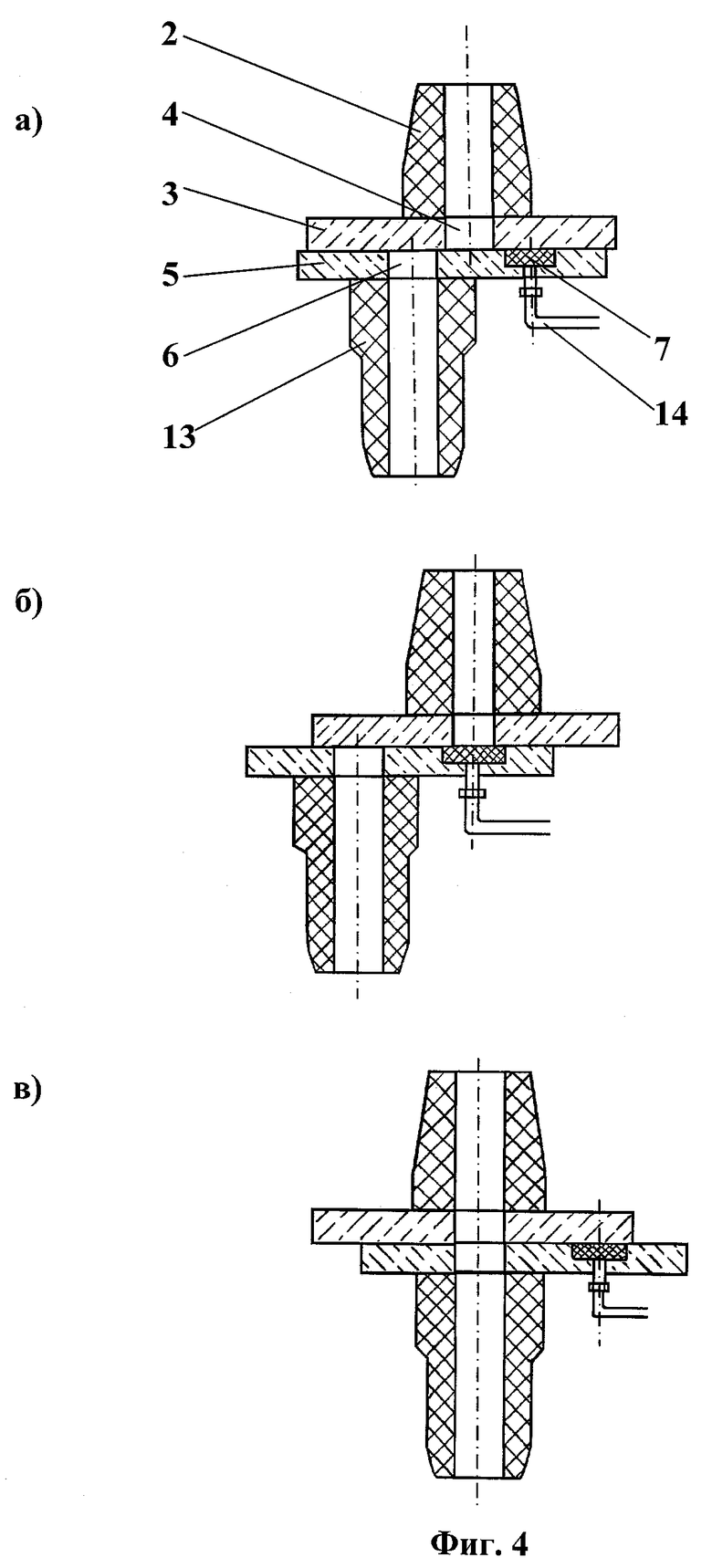

На Фиг.1 представлена общая схема устройства, реализующего заявленные варианты способа разлива жидкого металла из разливочного ковша в литейные формы; на Фиг.2 - продольный разрез шиберного затвора, установленного в нижней части литейного ковша; на Фиг.3 - клапан отсечки газокислородной смеси от щелевой зоны с рычагом, взаимодействующим с копиром, размещенным на штоке гидроцилиндра; на Фиг.4 - взаимное положение подвижной и неподвижной плит шиберного затвора в процессе разливки жидкого металла: а) исходное положение огнеупорных плит (выпускной канал закрыт), б) положение огнеупорных плит при прожигании или подогреве разливочного канала, в) положение огнеупорных плит при разливке жидкого металла (выпускной канал открыт).

Устройства для разлива жидкого металла из ковша в литейные формы (фасонная разливка стали) содержит: сталеразливочный ковш 1, ковшевой стакан 2, размещенный в дне ковша 1, шиберный затвор, содержащий верхнюю неподвижную огнеупорную плиту 3 с отверстием 4, нижнюю подвижную огнеупорную плиту 5 с отверстием 6 и щелевой вставкой 7 с щелями сечением от 0,05 до 0,3 мм. Каретка 8 нижней подвижной огнеупорной плиты 5 связана тягой 9 со штоком 10 гидроцилиндра 11, соединенного с гидравлической станцией 12. На каретке 8 шиберного затвора может быть установлен стакан-коллектор 13.

Щелевая вставка 7 подвижной огнеупорной плиты 5 соединена посредством рукова для подвода газа 14 с газовой панелью 15 через клапан отсечки 16. Клапан отсечки 16 снабжен рычажной системой 17, рычаг 18 которой взаимодействует со штоком 10, на котором размещен копир 19.

Газовая панель 15 содержит два канала подачи газокислородной смеси, каждый из которых содержит газовый редуктор и электроклапан. В одном канале газовый редуктор 20 настроен на повышенное давление 3,0…15,0 атм. для режима «прожига» выпускного канала и снабжен электроклапаном 21, а в другом канале газовый редуктор 22 настроен на пониженное давление, выбираемое из диапазона 1,0…3,0 атм. для режима «подогрева» выпускного канала и снабжен электроклапаном 23.

Газовая панель 15 может быть соединена с баллоном с газом 24 или с газовой магистралью (не показано).

Пульт управления 25 управляет работой гидравлической станции 12 и газовой панели 15.

Кнопки на пульте управления 25:

251 - движение каретки шиберного затвора с огнеупорной плитой 5 вперед;

252 - движение каретки шиберного затвора с огнеупорной плитой 5 назад;

253 - подача газокислородной смеси высокого давления;

254 - подача газокислородной смеси низкого давления.

Способ разливки жидкого металла в литейные формы осуществляют следующим образом.

В исходном состоянии перед заполнением ковша 1 жидким металлом подвижная огнеупорная плита 5 расположена таким образом, что она перекрывает отверстие 4 неподвижной плиты 3 (Фиг.4-а, шиберный затвор закрыт).

Для разливки жидкого металла из ковша 1 его подвозят к литейной форме (не показано) и производят нацеливание на приемную воронку литейной формы. На первых циклах разливки металла дно ковша, ковшевой стакан 2 и неподвижная огнеупорная плита 4 недостаточно прогреты. Как правило, в этих случаях происходит «замерзание» выпускного канала, образованного отверстием ковшевого стакана 2 и отверстием 4 неподвижной огнеупорной плиты 3 шиберного затвора.

Нажатием на кнопку 251 пульта управления 25 осуществляют перемещение вперед каретки 8 шиберного затвора с подвижной огнеупорной плитой 5. При перемещении каретки 8 шиберного затвора вперед рычаг 18 рычажной системы 17 наезжает на копир 19 и открывает клапан отсечки 16 для возможности прохождения по газовому рукаву 14 газокислородной смеси от газовой панели 15 к щелевой вставке 7. При соосном совмещении щелевой встаки 7 с отверстием 4 неподвижной огнеупорной плиты 3 (Фиг.4-б) кратковременно, в течение времени 1…5 сек, нажимают кнопку 254 для открытия электроклапана 21. Газокислородная смесь по газовому рукаву 14 и клапан отсечки 17 под высоким давлением, равным 3,0-15,0 атм., через щелевую вставку 7 поступает в выпускной канал ковша 1, прожигая «замерзший» металл. Настройку конкретного давления газокислородной смеси предварительно осуществляют посредством газового редуктора 20.

Газовая смесь состоит из аргона «Ar» и кислорода «O». Кислород в газовой смеси находится в несвязанном состоянии. Настройки конкретного давления и процентного содержания кислорода в газовой смеси зависят от марочного состава стали, температуры разливки и других факторов. Процентное содержание кислорода может составлять от 10 до 50%. Кислород, взаимодействуя с металлом, вызывает реакцию окисления с выделением тепла температурой t более 1400°C, что позволяет в выпускном канале поддерживать металл в жидком состоянии. Наличие аргона обеспечивает барботаж металла в выпускном канале, что способствует очистке канала от неметаллических включений, являющихся центром кристаллизации металла.

Далее нажимают кнопку 252 пульта управления для перемещения назад каретки 8 шиберного затвора с подвижной огнеупорной плитой 5 до соосного совмещения отверстия 6 подвижной огнеупорной плиты 5 с отверстием 4 неподвижной огнеупорной плиты 3 (Фиг.4-в, шиберный затвор открыт), осуществляя разливку жидкого металла нужного объма (веса) в литейную форму. При движении каретки 8 назад рычаг 18 рычажной системы 17 съезжает с копира 19 и закрывает клапан отсечки 16 для предотвращения прохождения по газовому рукаву 14 газокислородной смеси от газовой панели 15 к щелевой вставке 7. Таким образом, в процессе разливки жидкого металла подача газокислородной смеси не осуществляется.

После заполнения литейной формы шиберный затвор закрывают. Нажатием кнопки 251 перемещают каретку 8 шиберного затвора с подвижной огнеупорной плитой 5 вперед до перекрытия ею отверстия 4 неподвижной огнеупорной плиты 3 (Фиг.4-а).

Далее литейный ковш 1 перевозят к следующей литейной форме и цикл разливки повторяется. При необходимости проводят «прожиг» разливочного канала.

При переезде на длительное расстояние, после закрытия шиберного затвора в предыдущем цикле разливки металла, включают режим подогрева выпускного канала.

Нажатием на кнопку 251 осуществляют перемещение вперед каретки 8 шиберного затвора до соосного совмещения щелевой встаки 7 с отверстием 4 неподвижной огнеупорной плиты 3 (Фиг.4-б). Нажимают кнопку 25з для открытия электроклапана 23. Газокислородная смесь по газовому рукаву 14 и клапан отсечки 17 под низким давлением, равным 1,0…3,0 атм., через щелевую вставку 7 поступает в выпускной канал ковша 1, подогревая выпускной канал и тем самым поддерживая металл в выпускном канале шиберного затвора в расплавленном состоянии. Настройку конкретного давления газокислородной смеси предварительно осуществляют посредством газового редуктора 22.

Для разливки жидкого металла из ковша 1, его подвозят к литейной форме (не показано) и производят нацеливание на приемную воронку литейной формы. Нажимают кнопку 252 пульта управления для перемещения назад каретки 8 шиберного затвора с подвижной огнеупорной плитой 5 до соосного совмещения отверстия 6 подвижной огнеупорной плиты 5 с отверстием 4 неподвижной огнеупорной плиты 3 (Фиг.4-в, шиберный затвор открыт), осуществляя разливку жидкого металла нужного объема (веса) в литейную форму. В данный момент подача газокислородной смеси в к щелевой вставке 7 не производится.

Таким образом, при разливке жидкого металла могут использоваться два режима подачи газа или газовой смеси: для прожига выпускного канала или для его подогрева.

Во всех случаях отключение подачи газовой смеси через щелевую вставку 7 в выпускной канал за счет клапана отсечки 16 с рычажной системой 17 и копира 19 осуществляется автоматически при нажатии одной из кнопок 251 или 252 управления гидроцилиндром для приведения шиберного затвора в положение разливки.

С целью сокращения времени открытия и закрытия шиберного затвора используют более высокие скорости передвижения каретки 8 с нижней огнеупорной плитой 5, которые составляют от 30-100 мм/сек.

Изобретения позволяют производить отливки малого веса при длительном переезде разливочного ковша от одной литейной формы к другой форме и нацеливания на приемную воронку за счет поддержания в жидком состоянии металла, находящегося в выпускном канале ковшевого стакана, что позволяет существенно повысить качество отливок в малой металлургии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковшевой шиберный затвор | 2019 |

|

RU2751196C2 |

| СПОСОБ ПОДГОТОВКИ ШИБЕРНОГО ЗАТВОРА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2682062C1 |

| Скользящий ковшевой затвор | 1982 |

|

SU1047587A1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| Катапульта для открытия выпускного канала металлургического ковша с донным шиберным затвором | 2019 |

|

RU2751946C2 |

| Ковш для продувки металла через шиберный затвор | 1986 |

|

SU1588501A1 |

| ЛИТЕЙНЫЙ КОВШ | 1989 |

|

RU2044601C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2337789C2 |

| Способ подготовки сталеразливочного ковша к продувке металла нейтральным газом | 1989 |

|

SU1694657A1 |

| УСТРОЙСТВО ДЛЯ ДОННОГО СЛИВА РАСПЛАВА | 1992 |

|

RU2066595C1 |

Изобретение относится к литейному производству. Способ включает перемещение ковша с ковшевым стаканом к литейным формам и выпуск металла. Выпуск металла осуществляют через шиберный затвор, имеющий неподвижную плиту, подвижную плиту и щелевую зону для подачи газовой смеси в подвижной огнеупорной плите через выпускной канал, образуемый ковшевым стаканом и отверстием неподвижной плиты шиберного затвора. Перед первым выпуском металла совмещают щелевую зону подвижной огнеупорной плиты с выпускным отверстием неподвижной огнеупорной плиты и производят прожиг выпускного канала путем подачи в него через щелевую зону газокислородной смеси под давлением 3,0-15,0 атм. При перемещении сталеразливочного ковша к литейной форме производят подогрев выпускного канала путем подачи через щелевую зону газокислородной смеси под давлением 1,0…3,0 атм. Обеспечивается возможность большого количества перекрытий разливочного канала для выпуска расплава в формы отливок малого веса при длительном переезде от формы к форме. 3 н. и 8 з.п. ф-лы, 4 ил.

1. Способ разливки металла из сталеразливочного ковша в литейные формы, включающий перемещение ковша с ковшевым стаканом к литейным формам и выпуск металла, отличающийся тем, что используют ковш с шиберным затвором, имеющим неподвижную плиту, подвижную плиту и щелевую зону для подачи газовой смеси в подвижной огнеупорной плите, выпуск металла осуществляют через выпускной канал, образуемый ковшевым стаканом и отверстием неподвижной плиты шиберного затвора, при этом, по крайней мере, перед первым выпуском металла совмещают щелевую зону подвижной огнеупорной плиты с выпускным отверстием неподвижной огнеупорной плиты и производят прожиг выпускного канала путем подачи в него через щелевую зону газокислородной смеси под давлением 3,0-15,0 атм.

2. Способ по п.1, отличающийся тем, что в качестве газокислородной смеси используют смесь несвязанного кислорода и аргона, взятых в соотношении 1:(1-9).

3. Способ по п.1, отличающийся тем, что подачу газокислородной смеси осуществляют в течение времени 1-5 с.

4. Способ по п.1, отличающийся тем, что подачу газокислородной смеси осуществляют до появления борбатажа на поверхности разливаемого металла в ковше.

5. Способ по п.1, отличающийся тем, что прожиг выпускного канала осуществляют перед каждым выпуском металла.

6. Способ разливки металла из сталеразливочного ковша в литейные формы, включающий перемещение ковша с ковшевым стаканом к литейным формам и выпуск металла, отличающийся тем, что используют ковш с шиберным затвором, имеющим неподвижную плиту, подвижную плиту и щелевую зону для подачи газовой смеси в подвижной огнеупорной плите, выпуск металла осуществляют через выпускной канал, образуемый ковшевым стаканом и отверстием неподвижной плиты шиберного затвора, при этом при перемещении сталеразливочного ковша к литейной форме совмещают щелевую зону подвижной огнеупорной плиты с отверстием неподвижной огнеупорной плиты и производят подогрев выпускного канала путем подачи через щелевую зону газокислородной смеси под давлением 1,0…3,0 атм.

7. Способ по п.6, отличающийся тем, что в качестве газокислородной смеси используют смесь несвязанного кислорода и аргона, взятых в соотношении 1:(1…9).

8. Способ по п.6, отличающийся тем, что непосредственно перед выпуском металла в литейную форму, через щелевую зону в течение времени 1-5 с осуществляют подачу газокислородной смеси под давлением 3,0-15,0 атм.

9. Устройство для разливки металла в литейные формы, содержащее сталеразливочный ковш, в дне которого размещен ковшевой стакан с выпускным каналом, и шиберный затвор, имеющий неподвижную огнеупорную плиту с выпускным отверстием, подвижную огнеупорную плиту с выпускным отверстием и щелевую зону, связанную со штоком гидроцилиндра, соединенного с гидравлической станцией, отличающееся тем, что щелевая зона подвижной огнеупорной плиты соединена газовым рукавом с источником газокислородной смеси через клапан отсечки, шток которого выполнен с возможностью взаимодействия посредством рычажной системы с копиром, размещенным на штоке гидроцилиндра, при этом источник газокислородной смеси снабжен газовой панелью с двумя газовыми редукторами, каждый из которых через электроклапан соединен газовым рукавом с щелевой зоной подвижной огнеупорной плиты, при этом устройство снабжено пультом управления газовой панелью и гидравлической станцией.

10. Устройство по п.9, отличающееся тем, что подвижная плита снабжена стаканом-коллектором с разливочным каналом.

11. Устройство по п.9, отличающееся тем, что щелевая зона в подвижной плите выполнена в виде сменной щелевой вставки.

| СОСНЕНКО М.Н | |||

| и др | |||

| Общая технология литейного производства | |||

| - М.: Высшая школа, 1975, с.285, рис.200 | |||

| Ковш для рафинирования жидкого металла | 1978 |

|

SU772714A1 |

| СПОСОБ РАЗОГРЕВА РАЗЛИВОЧНОГО СТАКАНА | 0 |

|

SU246788A1 |

| JP 4178260 А, 25.06.1992 | |||

| US 3931913 А, 13.01.1976. | |||

Авторы

Даты

2012-12-10—Публикация

2011-03-01—Подача