Перекрестная ссылка на родственные заявки

Эта заявка претендует на приоритет патентных документов CN201911032105.4, CN201911033274.X, CN201911032074.2, CN201911032096.9 и CN201911033277.3, поданных 28 октября 2019 года, которые включены здесь ссылкой во всей своей полноте для всех целей.

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору для полимеризации олефинов, и к способам полимеризации с его использованием.

Уровень техники

Применение катализаторов координационной полимеризации, представленное катализаторами Циглера-Натта, стимулировало быстрое развитие производящей полиолефины промышленности. В настоящее время разработка металлокатализаторов для полимеризации в растворе стала одной из главных тем исследований в области координационной полимеризации, и к одному из их классов принадлежат катализаторы на основе комплексов переходных металлов с фенольными лигандами. Катализаторы этого класса проявляют хорошую каталитическую активность для полимеризации олефинов. Например, катализатор на основе 2,6-диизопропилфеноксильного комплекса титана успешно применяли в гомополимеризации этилена с образованием линейного полиэтилена (Nomura K., Naga N., Miki M., и др., Macromolecules, 1998, том 31, стр. 7588-7597), и при использовании его в сополимеризации этилена и α-олефина может быть получен сополимер с высоким содержанием α-олефина, который может представлять собой термопластичный эластомер.

В то же время, на основе результатов исследований активных ферментных катализаторов, постепенно были разработаны синергические катализаторы. Исследователи обнаружили, что, когда применяют двойные циркониевые металлокатализаторы, полимеризационная активность этилена и молекулярная масса полученного полимера сравнимы с характеристиками, полученными, когда используют моноциркониевые металлокатализаторы, но степень прививки этильных групп в полимерной цепи является гораздо более высокой, достигая 12%, тогда как степень прививки этильных групп в полимере, образованном с использованием моноциркониевых металлокатализаторов для катализа полимеризации этилена, составляет только 1,1%. В то же время, когда применяют двойные циркониевые металлокатализаторы, степень прививки этильных групп (12%) в полимере, полученном с использованием двойного борного сокатализатора, также является более высокой, чем степень прививки этильных групп (2,7%) в полимере, полученном с использованием моноборного сокатализатора (Li, H.; Marks, T., J. Proc. Natl. Acad. Sci., 2006, том 103, стр. 15295).

Патентный документ CN201010204671.1 раскрывает гомополимеризацию этилена и сополимеризацию этилена с мономерами, такими как гексен и октен, с использованием двойного титанового металлокатализатора. Полимеризационная активность при нормальном давлении составляет величину порядка 104 г·моль-1(Ti)·час-1, молекулярная масса сополимера составляет около 300000, и молекулярно-массовое распределение составляет свыше 2.

В технологии по-прежнему существует потребность в разработке новых производных металлов, проявляющих желательные каталитические характеристики, и способов полимеризации олефинов с использованием таких новых катализаторов.

Сущность изобретения

Авторы настоящего изобретения провели обстоятельные исследования, и в результате нашли, что, когда в полимеризации олефинов используют класс бисфенольных металлокомплексов, они проявляют высокую каталитическую эффективность и высокую способность введения сомономера. На этой основе было выполнено настоящее изобретение.

Таким образом, целью настоящего изобретения является катализатор полимеризации олефинов, который включает основной катализатор на основе бисфенольного металлокомплекса и сокатализатор.

Еще одна цель настоящего изобретения состоит в создании способа гомополимеризации олефина, такого как этилен, в котором применяют катализатор, включающий основной катализатор на основе бисфенольного металлокомплекса и сокатализатор. Молекулярная масса полиэтилена, полученного этим способом, может составлять вплоть до 200000 или более, и полидисперсность варьирует от 1,5 до 20.

Еще одна цель настоящего изобретения заключается в создании способа сополимеризации олефинов, таких как этилен, в котором применяют катализатор, включающий основной катализатор на основе бисфенольного металлокомплекса и сокатализатор. Средневзвешенная молекулярная масса полиэтилена, полученного этим способом, может составлять до 200000 или более, молекулярно-массовое распределение составляет величину в диапазоне от 1,5 до 10, и содержание сомономера может составлять 1-30 мол.%.

Подробное описание предпочтительных вариантов осуществления изобретения

Теперь будут описаны различные конкретные варианты исполнения, включающие предпочтительные варианты осуществления изобретения, и определения, которые приняты в нем. В то время как нижеследующее подробное описание приводит конкретные предпочтительные варианты исполнения, квалифицированным специалистам в этой области технологии будет понятно, что эти варианты исполнения являются только примерными, и настоящее изобретение может быть осуществлено иными путями. Любые ссылки на «изобретение» могут иметь отношение к одному или многим, но не обязательно ко всем, из настоящих вариантов изобретения, определенных в пунктах формулы изобретения. Применение заголовков имеет целью только удобство, и не ограничивает область настоящего изобретения.

Для целей этого изобретения и пунктов его формулы изобретения использована схема нумерации для Групп Периодической Таблицы, как описано в издании Chemical and Engineering News, том 63 (вып. 5), стр. 27 (1985).

Как используемый здесь, термин «замещение» или «замещенный» означает, что один или многие атомы водорода в обсуждаемой группе замещены С1-С6-алкилом, фенилом, бензилом, атомом галогена, гетероатомом, содержащей гетероатом группой, такой как С1-С6-алкоксигруппа, или атом углерода в основной цепи замещен гетероатомом. Примеры заместителей включают, но не ограничиваются этим, метил, этил, пропил, изопропил, бутил, изобутил, пентил, изопентил, гексил, циклопентил, циклогексил, фенил, бензил, атомы фтора, хлора, брома, иода, метоксигруппу и этоксигруппу.

Как применяемый здесь, термин «галоген» или «атом галогена» подразумевает по меньшей мере один из фтора, хлора, брома и иода.

Как используемый здесь, термин «гетероатом» подразумевает по меньшей мере один из O, S, N, P, B, Si, Ge и Sn.

Как применяемый здесь, термин «алюминийорганическое соединение» имеет значения, которые являются общепринятыми в технологии, то есть, относится к соединению, имеющему связь «органическая группа-Al». Примеры алюминийорганических соединений включают алюминийалкилы, алкилалюминийгалогениды, модифицированные или немодифицированные алюмоксаны.

Как используемый здесь, термин «полимеризация» включает гомополимеризацию и сополимеризацию. Как применяемый здесь, термин «полимер» включает гомополимеры, сополимеры и тройные сополимеры.

Как используемый здесь, термин «каталитический компонент» относится к компоненту основного катализатора или прокатализатору, который, вместе с традиционным сокатализатором, таким как алкилалюминий, и необязательным внешним донором электронов, составляет катализатор для полимеризации олефинов (такую комбинацию в технологии также называют каталитической системой).

В первом аспекте настоящее изобретение представляет каталитическую систему для полимеризации олефинов, включающую основной катализатор и сокатализатор.

Каталитические соединения

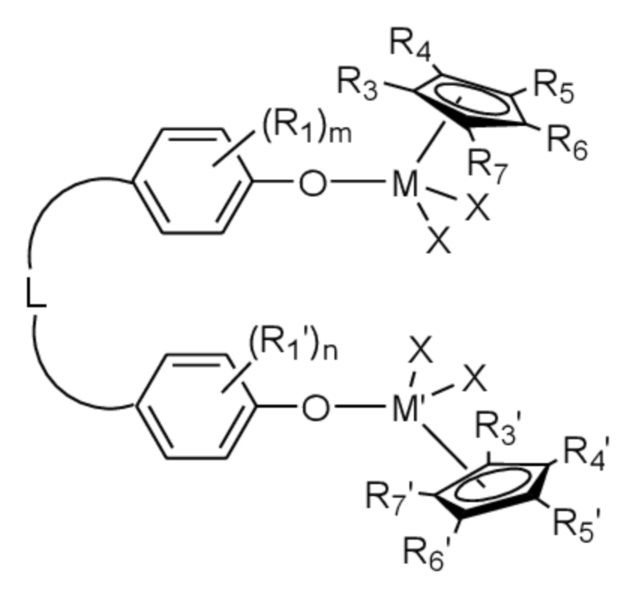

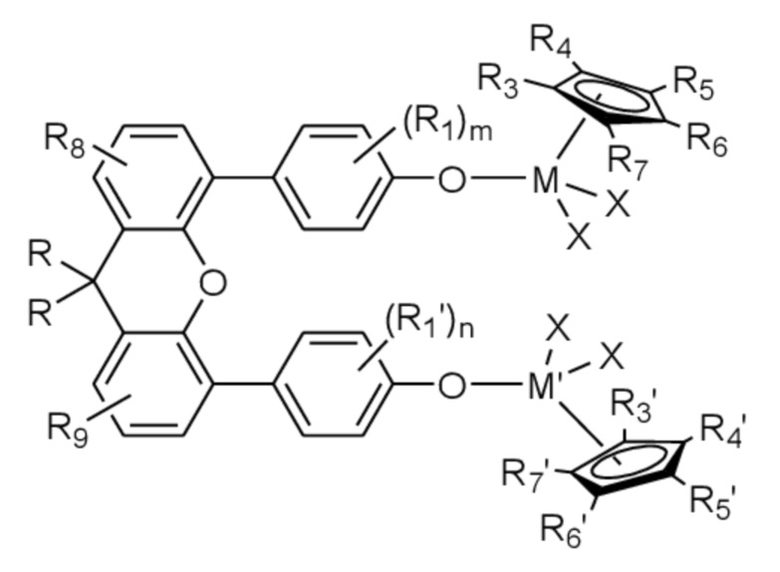

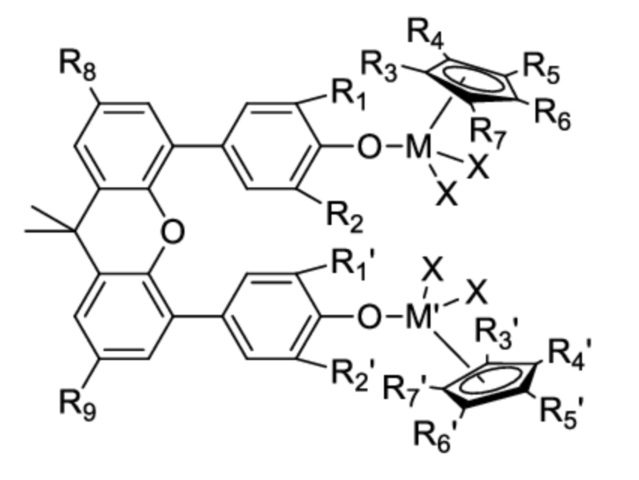

В этом изобретении в качестве каталитического соединения используют бисфенольный металлокомплекс Формулы (I):

Формула I

в которой R1 и R1’, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного C1-C20-углеводородного остатка; R3-R7, R3’-R7’, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного C1-C20-углеводородного остатка, и любые две соседних группы R3-R7 необязательно соединены с образованием цикла, и любые две соседних группы R3’-R7’ необязательно соединены с образованием цикла; M и M’, каждый независимо, представляет металл Группы 4; каждый X независимо выбран из группы, состоящей из углеводородного остатка, имеющего от 1 до 20 атомов углерода, гидрида, амидного остатка, алкоксидной группы, алкилсульфидной группы, алкилфосфидной группы, галогенида, диена, аминогруппы, фосфинового остатка, простого эфирного остатка, и их комбинаций; m и n независимо представляют целое число от 1 до 4; и L представляет двухвалентную связующую группу.

В некоторых вариантах исполнения двухвалентная связующая группа L представляет собой двухвалентную углеводородную группу, или двухвалентную связующую группу по существу углеводородной природы, имеющей 1-30 атомов углерода. Как используемый здесь, термин «двухвалентная связующая группа по существу углеводородной природы» подразумевает двухвалентную группу, проявляющую свойства углеводородного остатка в целом. Такая группа допускает включение в углеводородную цепь одного или многих гетероатомов, но не содержит активные атомы водорода. Двухвалентная связующая группа L, применимая в настоящем изобретении, может быть выбрана из группы, состоящей из C1-C30-алкилена, C1-C30-гетероалкилена, C5-C30-циклоалкилена, C4-C30-гетероциклоалкилена, C2-C30-алкенилена, C2-C30-гетероалкенилена, C4-C30-циклоалкенилена, C4-C30-гетероциклоалкенилена, C2-C30-алкинилена, C2-C30-гетероалкинилена, C6-C30-арилена, и C4-C30-гетероарилена. Примеры L включают, но не ограничиваются этим, метилен, 1,2-этилен, 1,3-пропилен, 1,2-циклопентандиил, 1,3-циклопентандиил, 1,2-циклогександиил, 1,3-циклогександиил, 1,4-циклогександиил, 1,2-фенилен, 1,3-фенилен, 1,4-фенилен, 1,8-нафтилен, 1,8-антрилен, 1,8-флуоренилен, 1,8-карбазолилиден, 4,5-акридиндиил, 4H-дибензопиран-1,9-диил, и соответствующие группы, которые имеют один или многие алкильные заместители, такие как C1-C6-алкильные заместители, на углеродной цепи и/или цикле вышеуказанных групп.

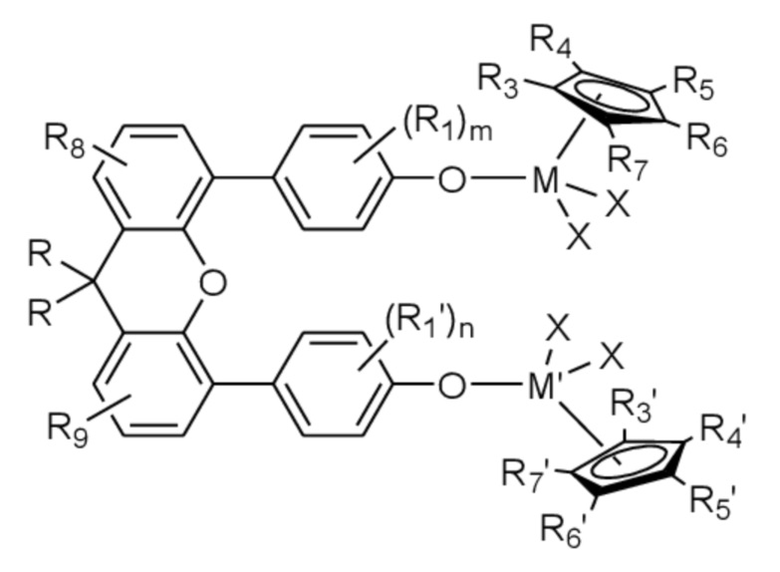

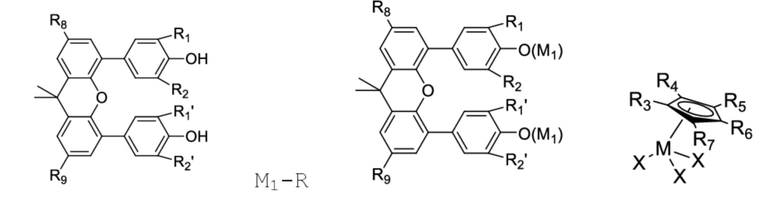

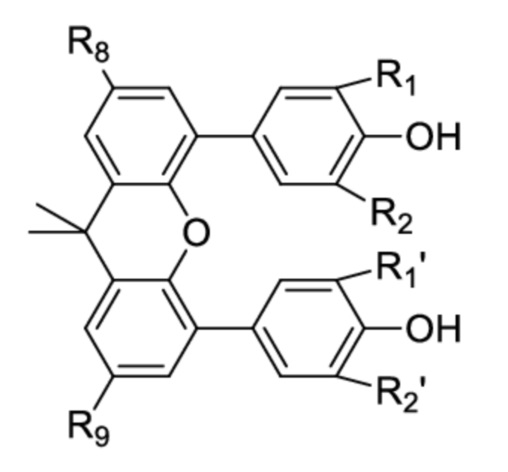

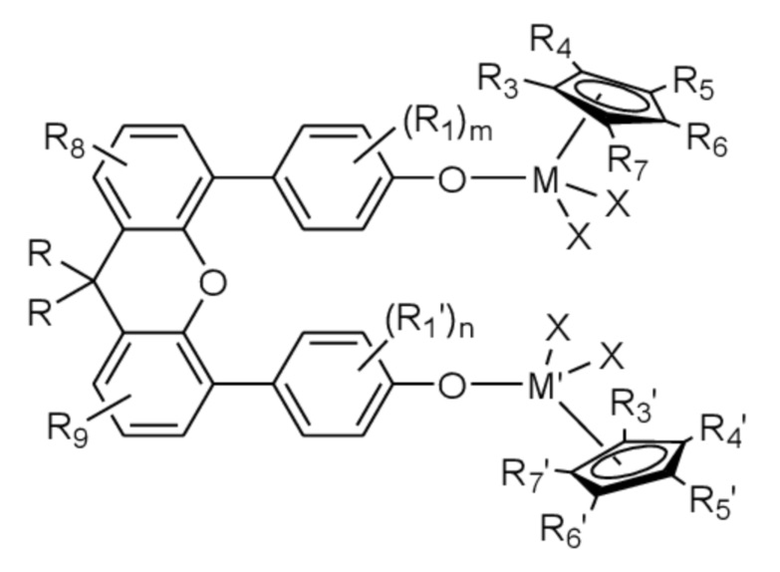

В некоторых предпочтительных вариантах исполнения бисфенольный металлокомплекс согласно настоящему изобретению имеет структуру, описываемую Формулой Ia:

Формула Ia

в которой R1 и R1’, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного C1-C20-углеводородного остатка; R3-R7, R3’-R7’, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного C1-C20-углеводородного остатка, и любые две соседних группы R3-R7 необязательно соединены с образованием цикла, и любые две соседних группы R3’-R7’ необязательно соединены с образованием цикла; R8 и R9, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного C1-C20-углеводородного остатка; каждый R независимо выбран из группы, состоящей из атома водорода и замещенного или незамещенного C1-C20-углеводородного остатка; M и M’, каждый независимо, представляет металл Группы 4; каждый X независимо выбран из группы, состоящей из углеводородного остатка, имеющего от 1 до 20 атомов углерода, гидрида, амидного остатка, алкоксидной группы, алкилсульфидной группы, алкилфосфидной группы, галогенида, диена, аминогруппы, фосфинового остатка, простого эфирного остатка, и их комбинаций; m и n независимо представляют целое число от 1 до 4.

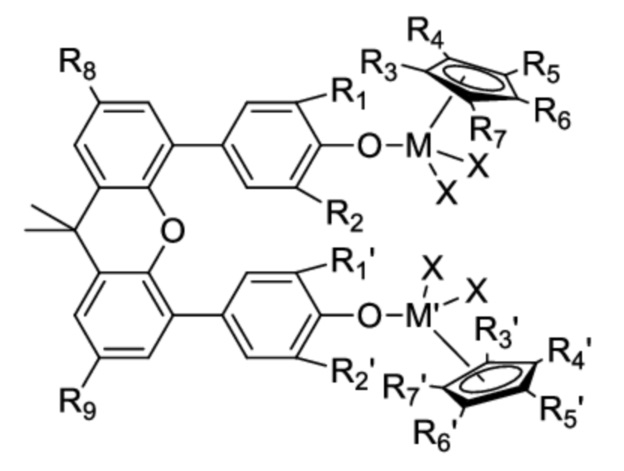

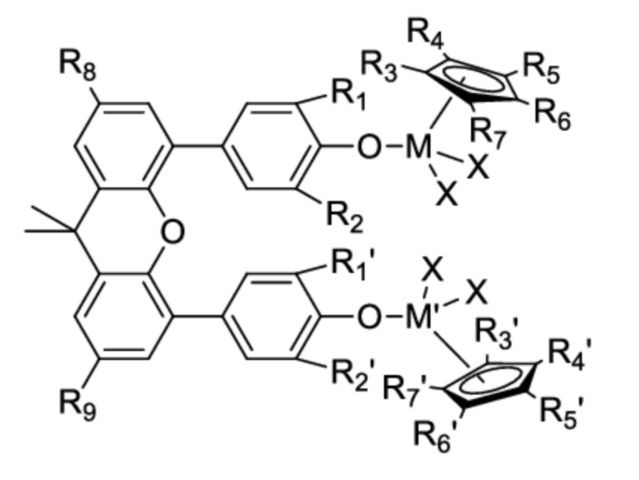

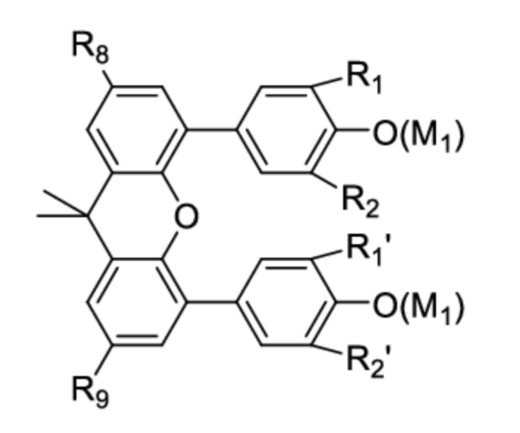

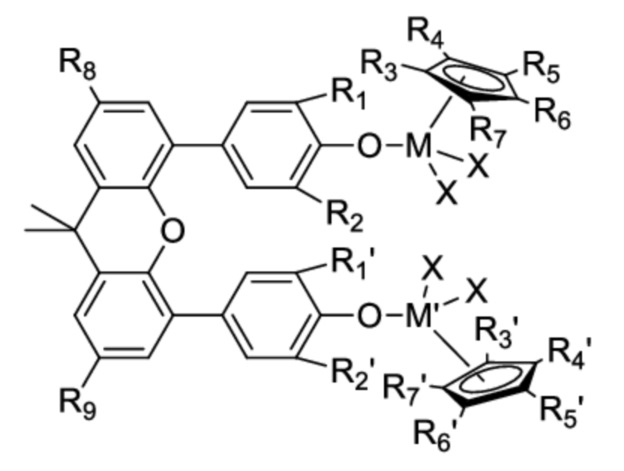

В некоторых предпочтительных вариантах исполнения бисфенольный металлокомплекс согласно настоящему изобретению имеет структуру, описываемую Формулой Ib:

Формула Ib

в которой R1, R1’, R2, R2’, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного C1-C20-углеводородного остатка; R3-R7, R3’-R7’, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного C1-C20-углеводородного остатка, и любые две соседних группы R3-R7 необязательно соединены с образованием цикла, и любые две соседних группы R3’-R7’ необязательно соединены с образованием цикла; R8 и R9, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного C1-C20-углеводородного остатка; M и M’, каждый независимо, представляет металл Группы 4; каждый X независимо выбран из группы, состоящей из углеводородного остатка, имеющего от 1 до 20 атомов углерода, гидрида, амидного остатка, алкоксидной группы, алкилсульфидной группы, алкилфосфидной группы, галогенида, диена, аминогруппы, фосфинового остатка, простого эфирного остатка, и их комбинаций.

В некоторых предпочтительных вариантах исполнения, в Формулах I, Ia и Ib, R1, R1’, R2, R2’, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного, линейного или разветвленного C1-C20-алкила, и замещенного или незамещенного C6-C20-арила, предпочтительно из группы, состоящей из атома водорода и замещенного или незамещенного, линейного или разветвленного C1-C10-алкила, и более предпочтительно из группы, состоящей из атома водорода и замещенного или незамещенного, линейного или разветвленного C1-C6-алкила.

В некоторых предпочтительных вариантах исполнения, в Формулах I, Ia и Ib, R3-R7, R3’-R7’, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного, линейного или разветвленного C1-C20-алкила, предпочтительно из группы, состоящей из атома водорода и замещенного или незамещенного, линейного или разветвленного C1-C10-алкила, и более предпочтительно из группы, состоящей из атома водорода и замещенного или незамещенного, линейного или разветвленного C1-C6-алкила.

В некоторых предпочтительных вариантах исполнения, в Формулах I, Ia и Ib, R8 и R9, каждый независимо, выбраны из группы, состоящей из атома водорода и замещенного или незамещенного, линейного или разветвленного C1-C20-алкила, предпочтительно из группы, состоящей из атома водорода и замещенного или незамещенного, линейного или разветвленного C1-C10-алкила, и более предпочтительно из группы, состоящей из атома водорода и замещенного или незамещенного, линейного или разветвленного C1-C6-алкила.

В некоторых предпочтительных вариантах исполнения, в Формулах I, Ia и Ib, M и M’, каждый независимо, выбран из группы, состоящей из титана, циркония и гафния, предпочтительно представляет собой титан.

В некоторых предпочтительных вариантах исполнения, в Формулах I, Ia и Ib, каждый X независимо выбран из группы, состоящей из метила, фторида, хлорида, бромида и иодида, и предпочтительно представляет собой метил или хлорид.

В некоторых вариантах исполнения бисфенольный металлокомплекс представляет собой по меньшей мере один из следующих комплексов, представляемых Формулой Ib:

Формула Ib

бисфенольный металлокомплекс 1: R1=R2=R1’=R2’=Me, R3=R4=R5=R6=R7=R3’=R4’=R5’=R6’=R7’=R8=R9=H, M=M’=Ti, X=Cl;

бисфенольный металлокомплекс 2: R1=R2=R1’=R2’=Et, R3=R4=R5=R6=R7=R3’=R4’=R5’=R6’=R7’=R8=R9=H, M=M’=Ti, X=Cl;

бисфенольный металлокомплекс 3: R1=R2=R1’=R2’=iPr, R3=R4=R5=R6=R7=R3’=R4’=R5’=R6’=R7’=R8=R9=H, M=M’=Ti, X=Cl;

бисфенольный металлокомплекс 4: R1=R2=R1’=R2’=tBu, R3=R4=R5=R6=R7=R3’=R4’=R5’=R6’=R7’=R8=R9=H, M=M’=Ti, X=Cl;

бисфенольный металлокомплекс 5: R1=R2=R1’=R2’=Me, R3=R4=R5=R6=R7=R3’=R4’=R5’=R6’=R7’=Me, R8=R9=H, M=M’=Ti, X=Cl;

бисфенольный металлокомплекс 6: R1=R2=R1’=R2’=Et, R3=R4=R5=R6=R7=R3’=R4’=R5’=R6’=R7’=Me, R8=R9=H, M=M’=Ti, X=Cl;

бисфенольный металлокомплекс 7: R1=R2=R1’=R2’=iPr, R3=R4=R5=R6=R7=R3’=R4’=R5’=R6’=R7’=Me, R8=R9=H, M=M’=Ti, X=Cl;

бисфенольный металлокомплекс 8: R1=R2=R1’=R2’=tBu, R3=R4=R5=R6=R7=R3’=R4’=R5’=R6’=R7’=Me, R8=R9=H, M=M’=Ti, X=Cl;

и соответствующие соединения, где X=метил.

Вышеописанные бисфенольные металлокомплексы могут быть получены общеизвестным способом. В некоторых вариантах исполнения бисфенольный металлокомплекс может быть получен способом, включающим стадии:

1) реакции соответствующего бисфенольного соединения с сильным основанием с образованием дисоли бисфенола; и

2) реакции дисоли бисфенола с металлокомплексом, представленным Формулой V, для получения бисфенольного металлокомплекса, описываемого Формулой I,

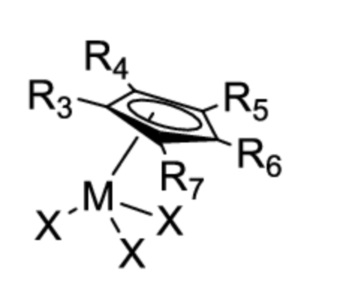

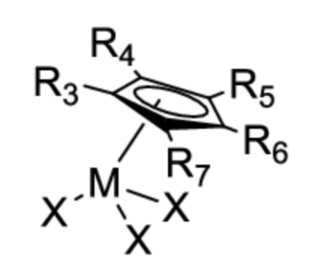

Формула Vв

которой R3-R7, M и X имеют такие же значения, как определено выше для Формулы I.

В некоторых конкретных вариантах исполнения бисфенольный металлокомплекс, представленный Формулой Ib, может быть получен способом, включающим стадии:

1) реакции бисфенольного соединения, представленного Формулой II, с производным металла, представленным Формулой III, для получения дисоли бисфенола, представленной Формулой IV; и

2) реакции дисоли бисфенола как соединения, представленного Формулой IV, с металлокомплексом, представленным Формулой V, для получения бисфенольного металлокомплекса, описываемого Формулой Ib;

Формула II, Формула III Формула IV, Формула V,

в которой, в Формулах II и IV, R1, R1’, R2, R2’, R8 и R9 имеют такие же значения, как определено выше для Формулы Ib;

в Формуле III, M1 представляет собой металл Группы IA, предпочтительно литий, натрий или калий, и R представляет атом водорода или линейный или разветвленный C1-C10-алкил; и

в Формуле V, R3-R7, M и X имеют такие же значения, как определено выше для Формулы Ib.

В некоторых предпочтительных вариантах осуществления изобретения, способ получения включает: реакцию бисфенольного соединения, представленного Формулой II, с производным металла, представленным Формулой III, в органическом растворителе для получения дисоли бисфенола как соединения, представленного Формулой IV; затем реакцию производного дисоли бисфенола с металлокомплексом, представленным Формулой V, в органическом растворителе для получения бисфенольного металлокомплекса, представленного Формулой Ib. Согласно некоторым вариантам осуществления, органический растворитель выбирают из тетрагидрофурана, простого диэтилового эфира, 1,4-диоксана и дихлорметана.

В некоторых предпочтительных вариантах осуществления изобретения бисфенольное соединение представляет собой по меньшей мере одно из следующих бисфенольных соединений, представленных Формулой II:

Формула II

бисфенольное соединение 1: R1=R2=R1’=R2’=Me, R8=R9=H;

бисфенольное соединение 2: R1=R2=R1’=R2’=Et, R8=R9=H;

бисфенольное соединение 3: R1=R2=R1’=R2’=iPr, R8=R9=H;

бисфенольное соединение 4: R1=R2=R1’=R2’=tBu, R8=R9=H.

В некоторых предпочтительных вариантах осуществления изобретения производное металла, описываемое Формулой III, представляет собой по меньшей мере одно, выбранное из KH, NaH, MeLi, EtLi, PrLi и BuLi.

В некоторых предпочтительных вариантах осуществления изобретения соединение, описываемое Формулой IV, представляет собой по меньшей мере одно из следующих соединений:

Формула IV

феноксидное соединение 1: R1=R2=R1’=R2’=Me, R8=R9=H, M1=Li;

феноксидное соединение 2: R1=R2=R1’=R2’=Et, R8=R9=H, M1=Li;

феноксидное соединение 3: R1=R2=R1’=R2’=iPr, R8=R9=H, M1=Li;

феноксидное соединение 4: R1=R2=R1’=R2’=tBu, R8=R9=H, M1=Li;

феноксидное соединение 5: R1=R2=R1’=R2’=Me, R8=R9=H, M1=Na;

феноксидное соединение 6: R1=R2=R1’=R2’=Et, R8=R9=H, M1=Na;

феноксидное соединение 7: R1=R2=R1’=R2’=iPr, R8=R9=H, M1=Na;

феноксидное соединение 8: R1=R2=R1’=R2’=tBu, R8=R9=H, M1=Na;

феноксидное соединение 9: R1=R2=R1’=R2’=Me, R8=R9=H, M1=K;

феноксидное соединение 10: R1=R2=R1’=R2’=Et, R8=R9=H, M1=K;

феноксидное соединение 11: R1=R2=R1’=R2’=iPr, R8=R9=H, M1=K;

феноксидное соединение 12: R1=R2=R1’=R2’=tBu, R8=R9=H, M1=K.

В некоторых предпочтительных вариантах осуществления изобретения производное металла, описываемое Формулой V, представляет собой по меньшей мере один из следующих металлокомплексов:

Формула V

металлокомплекс 1: R3=R4=R5=R6=R7=H, M=Ti, X=Cl;

металлокомплекс 2: R3=R4=R5=R6=R7=Me, M=Ti, X=Cl.

В некоторых предпочтительных вариантах исполнения соответствующего изобретению способа молярное отношение бисфенольного соединения, представленного Формулой II, к соединению, представленному Формулой III, составляет 1:(1-20), например, 1:2,5, 1:3, 1:3,5, 1:4, 1:4,5, 1:5, 1:5,5, 1:6, 1:6,5, 1:7, 1:7,5, 1:8, 1:8,5, 1:9, 1:9,5, 1:10, 1:10,5, 1:11, 1:11,5, 1:12, 1:12,5, 1:13, 1:13,5, 1:14, 1:14,5, 1:15, 1:15,5, 1:16, 1:16,5, 1:17, 1:17,5, 1:18, 1:18,5, 1:19, 1:19,5, 1:20, и любое значение между ними, предпочтительно 1:(2-10), и более предпочтительно 1:(4-8).

В некоторых предпочтительных вариантах исполнения соответствующего изобретению способа температура реакции при взаимодействии между бисфенольным соединением, представленным Формулой II, и соединением, представленным Формулой III, составляет от -78ºC до 60ºC, например, -60ºC, -50ºC, -40ºC, -30ºC, -20ºC, -10ºC, 0ºC, 10ºC, 20ºC, 30ºC, и любое значение между ними, и предпочтительно от -10ºC до 40ºC.

В некоторых предпочтительных вариантах исполнения соответствующего изобретению способа, продолжительность реакции для взаимодействия между бисфенольным соединением, представленным Формулой II, и соединением, представленным Формулой III, составляет от 1 до 10 часов, например, 1,5, 2, 2,5, 3, 3,5, 4, 4,5, 5, 5,5, 6, 6,5, 7, 7,5, 8, 8,5, 9, 9,5 часов, и любое значение между ними, и предпочтительно от 1,5 до 3 часов.

В некоторых предпочтительных вариантах исполнения соответствующего изобретению способа, молярное отношение соединения, представленного Формулой IV, к производному металла, представленному Формулой V, составляет 1:(1,8-2,4), например, 1:1,9, 1:2, 1:2,1, 1:2,2, 1:2,3, 1:2,4, и любое значение между ними, и предпочтительно 1:2. Для простоты, число молей бисфенольного соединения можно рассматривать как число молей соединения, представленного Формулой IV.

В некоторых предпочтительных вариантах исполнения соответствующего изобретению способа, температура реакции при взаимодействии между бисфенольным соединением, представленным Формулой IV, и производным металла, представленным Формулой V, составляет от -78ºC до 60ºC, например, -60ºC, -50ºC, -40ºC, -30ºC, -20ºC, -10ºC, 0ºC, 10ºC, 20ºC, 30ºC, и любое значение между ними, и предпочтительно от -10ºC до 40ºC.

В некоторых предпочтительных вариантах исполнения соответствующего изобретению способа, продолжительность реакции для взаимодействия между соединением, представленным Формулой IV, и производным металла, представленным Формулой V, составляет от 6 до 24 часов, например, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24 часа, и любое значение между ними, и предпочтительно от 6 до 19 часов.

Основной катализатор каталитической системы

В некотороых вариантах осуществления изобретения, например, где каталитическая система должна использоваться в полимеризации в растворе, каталитическое соединение само применяют как основной каталитический компонент.

В некоторых других вариантах осуществления изобретения, например, где каталитическая система должна использоваться в суспензионной полимеризации или газофазной полимеризации, основной каталитический компонент включает каталитическое соединение, например, основной каталитический компонент включает комбинацию каталитического соединения и материала носителя.

Активаторы

В этом изобретении термины «активатор» и «сокатализатор», как правило, использованы взаимозаменяемо. Согласно настоящему изобретению, каталитическое соединение может быть объединено с активатором любым способом, известным в технологии, включающим, например, непосредственное объединение каталитического соединения с активатором для использования в полимеризации в растворе, и размещение каталитического соединения на носителе, и затем объединения каталитического соединения на носителе с активатором для использования в суспензионной или газофазной полимеризации. Активатор обычно представляет собой любое соединение, которое может активировать любое из описанных выше каталитических соединений, преобразованием нейтрального производного металла в каталитически активный катион производного металла. Примеры активатора включают алюминийорганические соединения, такие как алюмоксаны и алюминийалкилы, ионизирующие активаторы, которые могут быть нейтральными или ионными, и сокатализаторы общепринятого типа, такие как алкилалюминийгалогениды. Предпочтительные активаторы обычно включают алюмоалкилы, алкилалюминийгалогениды, алюмоксановые производные, модифицированные алюмоксановые производные, и ионизирующие анионные прекурсорные соединения, которые отщепляют один реакционноспособный, σ-связанный, металлический лиганд, делая производное металла катионным и создавая сбалансированный по заряду, некоординирующий или слабо координирующий анион.

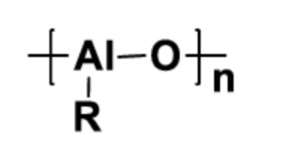

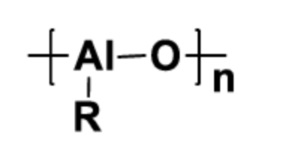

Алюмоксановые активаторы

Для описываемого здесь каталитического соединения в качестве активатора могут быть использованы алюмоксановые активаторы. Как правило, алюмоксаны представляют собой олигомерные соединения, содержащие субблоки -Al(R1)-O-, где R1 представляет алкильную группу, например, C1-C12-алкильную группу, более предпочтительно C1-C6-алкильную группу, в особенности C1-C4-алкильную группу, например, метильную или изобутильную. Примеры алюмоксанов включают метилалюмоксан (MAO), модифицированный метилалюмоксан (MMAO), этилалюмоксан и изобутилалюмоксан. Алкилалюмоксаны и модифицированные алкилалюмоксаны пригодны в качестве активаторов для каталитических соединений согласно настоящему изобретению, в частности, когда, отделяемым лигандом является алкил, галогенид, алкоксидная или амидная группа. Подходящий алюмоксан представляет собой модифицированный метилалюмоксан (MMAO) как сокатализатор типа 3A (имеющийся в продаже на рынке от фирмы Akzo Chemicals, Inc. под торговым наименованием Modified Methylaluminoxane type 3A).

Когда активатор представляет собой модифицированный или немодифицировный алюмоксан, в некоторых вариантах исполнения выбирают максимальное количество активатора, как правило, 5000-, или 4500-, или 4000-, или 3000-, или 2000-кратный молярный избыток (Al/M) относительно каталитического соединения (на металлокаталитический центр). Минимальное отношение активатора к каталитическому соединению составляет 1:1, или молярное отношение 1:10, или 1:20, или 1:50, или 1:100, или 1:200. Альтернативные диапазоны молярного отношения включают от 1:1 до 500:1, альтернативно от 1:1 до 200:1, альтернативно от 1:1 до 100:1, или альтернативно от 1:1 до 50:1. Диапазон молярного отношения основного катализатора к сокатализатору (M/Al) также может быть 1:(200-5000), например, 1:500, 1:1000, 1:1500, 1:2000, 1:2500, 1:3000, 1:3500, 1:4000, 1:4500, и любое значение между ними, и один предпочтительный диапазон составляет 1:(2000-3000).

В одном классе вариантов исполнения, в описываемых здесь процессах полимеризации применяют малое количество алюмоксана или вообще не используют его. Например, алюмоксан может присутствовать в молярном отношении алюминия к каталитическому соединению менее, чем 100:1, или менее 300:1, или менее 500:1.

Ионизирующие/некоординирующие анионные активаторы

В настоящем изобретении также применяют ионизирующие/некоординирующие анионные активаторы. Термин «некоординирующий анион» (NCA) означает анион, который либо не координируется с катионом, либо который лишь слабо координируется с катионом, тем самым оставаясь по существу подвижным для замещения нейтральным основанием Льюиса. «Совместимые» некоординирующие анионы представляют собой такие, которые не деградируют до нейтральности, когда первоначально сформированный комплекс разлагается. Кроме того, анион не будет переносить анионный заместитель или фрагмент на катион, чтобы обусловливать образование им нейтрального производного переходного металла и нейтрального побочного продукта из аниона.

Некоординирующие анионы, применимые в соответствии с настоящим изобретением, представляют собой такие, которые совместимы, стабилизируют катион переходного металла, в смысле выравнивания его ионного заряда при +1, и все же остаются достаточно подвижными, чтобы обеспечивать возможность замещения во время полимеризации. В этом изобретении пригодные ионизирующие активаторы обычно включают NCA, в особенности совместимые NCA.

В пределах области этого изобретения находится применение ионизирующего активатора, нейтрального или ионного, такого как тетракис(пентафторфенил)борат три(н-бутил)аммония, трис-перфторфенилбороновый металлоидный прекурсор или трис-перфторнафтилбороновый металлоидный прекурсор, полигалогенированные гетероборановые анионы, борная кислота, или их комбинация. Такой ионизирующий активатор также иногда называют борорганическим соединением. Также в пределах области этого изобретения находится применение нейтральных или ионных активаторов, по отдельности или в комбинации с алюмоксановыми или модифицированными алюмоксановыми активаторами.

В данном изобретении эти борсодержащие ионизирующие/некоординирующие анионные активаторы иногда также называют борорганическими соединениями.

В некоторых вариантах исполнения активатор включает одно или многие из следующих: тетракис(пентафторфенил)бораты триалкиламмония, тетракис(пентафторфенил)борат N, N-диалкиланилиния, тетракис(пентафторфенил)борат N, N-диметил-(2,4,6-триметиланилиния), тетракис(2,3,4,6-тетрафторфенил)бораты триалкиламмония, тетракис(2,3,4,6-тетрафторфенил)бораты N, N-диалкиланилиния, тетракис(пентафторнафтил)бораты триалкиламмония, тетракис(пентафторнафтил)бораты N, N-диалкиланилиния, тетракис(пентафторбифенил)бораты триалкиламмония, тетракис(пентафторбифенил)бораты N, N-диалкиланилиния, тетракис(3,5-бис(трифторметил)фенил)бораты триалкиламмония, тетракис(3,5-бис(трифторметил)фенил)бораты N, N-диалкиланилиния, тетракис(3,5-бис(трифторметил)фенил)бораты N, N-диалкил-(2,4,6-триметиланилиния), тетракис(пентафторфенил)борат бис(изопропил)аммония, где алкильная группа представляет собой метил, этил, пропил, изопропил, н-бутил, втор-бутил, изобутил или трет-бутил.

В других вариантах исполнения активатор включает один или многие бораты триарилкарбония, такие как тетрафенилборат трифенилкарбония, тетракис(пентафторфенил)борат трифенилкарбония, тетракис(2,3,4,6-тетрафторфенил)борат трифенилкарбония, тетракис(перфторнафтил)борат трифенилкарбония, тетракис(3,5-бис(трифторметил)фенил)борат трифенилкарбония.

Примеры предпочтительных активаторов включают тетракис(перфторфенил)борат N, N-диметиланилиния, тетракис(перфторнафтил)борат N, N-диметиланилиния, тетракис(перфторбифенил)борат N, N-диметиланилиния, тетракис(3,5-бис(трифторметил)фенил)борат N, N-диметиланилиния, тетракис(перфторфенил)борат трифенилкарбония, тетракис(перфторнафтил)борат трифенилкарбения, тетракис(перфторбифенил)борат трифенилкарбения, тетракис(3,5-бис(трифторметил)фенил)борат трифенилкарбония, тетракис(перфторфенил)борат триметиламмония, тетракис(перфторнафтил)борат триметиламмония, тетракис(перфторбифенил)борат триметиламмония, тетракис(3,5-бис(трифторметил)фенил)борат триметиламмония, тетракис(перфторфенил)борат триэтиламмония, тетракис(перфторнафтил)борат триэтиламмония, тетракис(перфторбифенил)борат триэтиламмония, тетракис(3,5-бис(трифторметил)фенил)борат триэтиламмония, тетракис(перфторфенил)борат трибутиламмония, тетракис(перфторнафтил)борат трибутиламмония, тетракис(перфторбифенил)борат трибутиламмония, тетракис(3,5-бис(трифторметил)фенил)борат трибутиламмония; 1-(4-(трис(пентафторфенил)борат 2,3,5,6-тетрафторфенилпирролидиния; и 4-( трис(пентафторфенил)борат 2,3,5,6-тетрафторпиридиния.

Типичное отношение некоординирующего анионного активатора к катализатору, например, отношение всех NCA-активаторов к катализатору (в расчете на металл) составляет молярное отношение около 1:1. Альтернативные предпочтительные диапазоны включают от 0,5:1 до 3:1, или от 0,2:1 до 5:1, или от 0,1:1 до 10:1, или от 0,1:1 до 30:1. В особенности полезным является диапазон от 0,5:1 до 10:1, и предпочтительно от 1:1 до 5:1.

Акцепторы, агенты переноса заряда и/или соактиваторы

Также могут быть использованы акцепторы, агенты переноса заряда или соактиваторы. В описываемых здесь каталитических системах в качестве акцепторов или соактиваторов могут быть использованы алюминийалкильные соединения, алюминийводородалкильные соединения и алкилалюминийгалогенидные соединения. Примеры алюминийалкильных соединений включают такие, которые представлены формулой AlR3, в которой каждый R независимо представляет алифатическую C1-C8-группу, предпочтительно метил, этил, пропил, бутил, пентил, гексил, октил, или их изомеры, в особенности триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, или их смеси. Примеры алюминийводородалкильных соединений и алкилалюминийгалогенидных соединений включают диэтилалюминийгидрид, диизобутилалюминийгидрид, диэтилалюминийхлорид, диизобутилалюминийхлорид, этилалюминийсесквихлорид и этилалюминийдихлорид.

В некоторых вариантах исполнения каталитическая система согласно настоящему изобретению включает основной катализатор, борорганические соединение в качестве активатора, и алюминийорганическое соединение, такое как алкилалюминий, и/или алкилалюминийгалогенид, и/или алюмоксан, в качестве соактиватора, и их надлежащее молярное отношение находится в пределах компетенции квалифицированных специалистов в этой области технологии. Например, молярное отношение основного катализатора (в расчете на металл в каталитическом соединении) к борорганическому соединению (в расчете на бор) и к алюминийорганическому соединению (в расчете на алюминий) может составлять 1:(1-10):(100-2000), предпочтительно 1:(2-8):(200-1000).

Подходящие агенты переноса заряда, которые также могут быть здесь использованы, обычно представляют собой соединения, описываемые Формулой AlR203 или ZnR202 (в которой каждый R20 независимо представляет алифатическую C1-C8-группу, предпочтительно метил, этил, пропил, бутил, пентил, гексил, октил, или их изомеры), или их комбинацию, такую как диэтилцинк, триметилалюминий, триизобутилалюминий, триоктилалюминий, или их комбинацию.

Материал носителя

В некоторых вариантах исполнения основной каталитический компонент необязательно может включать носитель, или быть размещенным по меньшей мере на одном носителе. Например, каталитическое соединение может быть нанесено по меньшей мере на один «носитель» (иногда также называемый «подложкой»), тем самым создавая основной каталитический компонент каталитической системы согласно настоящему изобретению. Здесь термины «подложка» и «носитель» использутся взаимозаменяемо. Подходящие носители включают, не без ограничения этим, синтетические или природного происхождения цеолиты, и неорганические материалы, такие как глины и/или неорганические оксиды, в том числе оксиды металлов Групп 2, 4, 13 и 14, такие как оксид кремния, оксид алюминия, оксид кремния-алюминия, оксид циркония, оксид титана, оксид церия, оксид магния, монтмориллонит, филлосиликат, тальк, или их комбинацию. В частности, носитель может представлять собой оксид кремния-алюминия, оксид кремния, оксид алюминия, оксид циркония и/или цеолит. Оксид кремния-алюминия может быть природного происхождения или в форме гелеобраных осадков или гелей, в том числе смеси оксида кремния и оксида алюминия. Материал носителя предпочтительно представляет собой неорганический оксид в тонко диспергированной форме. Однако могут быть применены другие подходящие материалы носителя, такие как тонко измельченный полиэтилен и тонко измельченный полистирол. В дополнение, может быть использована комбинация этих материалов носителя.

Во втором аспекте настоящее изобретение относится к способу полимеризации олефинов, в котором олефиновый мономер, такой как этилен, и необязательный сомономер, приводят в контакт с вышеописанной каталитической системой согласно настоящему изобретению. Основной каталитический компонент, включающий каталитическое соединение и необязательный носитель, и активатор/сокатализатор, могут быть объединены в любом порядке, и, как правило, перед приведением в контакт с мономером(-ами).

Таким образом, применение вышеописанной каталитической системы согласно настоящему изобретению в полимеризации олефинов (в том числе гомополимеризации и сополимеризации) также находятся в пределах области настоящего изобретения.

Мономеры

Мономеры, которые могут быть использованы в способах полимеризации олефинов согласно настоящему изобретению, включают C2-C12-олефиновые мономеры, предпочтительно α-олефиновые C2-C12-мономеры, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, и их комбинации. Олефиновый мономер предпочтительно представляет собой этилен.

В некоторых вариантах осуществления настоящего изобретения, где протекает реакция сополимеризации, реакция сополимеризации включает реакцию сополимеризации этилена и α-олефинов. Примерные сомономеры включают пропилен, бутен, пентен, гексен, гептен, октен, децен, ундецен, додецен, норборнен, норборнадиен, дициклопентадиен, циклопентен, циклогептен, циклооктен, циклооктадиен, циклододецен, 7-оксанорборнен, 7-оксанорборнадиен, и их замещенные производные, и их изомеры, предпочтительно гексен, гептен, октен, нонен, децен, додецен, циклооктен, 1,5-циклооктадиен, 1-гидрокси-4-циклооктен, 1-ацетокси-4-циклооктен, 5-метилциклопентен, циклопентен, дициклопентадиен, норборнен, норборнадиен, и их соответствующие гомологи и производные. Предпочтение отдают норборнену, норборнадиену и дициклопентадиену. α-Олефиновый сомономер предпочтительно включает один или многие из C3-C12-α-олефинов, предпочтительно пропилен, бутен, пентен, гексен, гептен, октен, нонен, децен, ундецен, додецен, и их изомеры, такие как 4-метил-1-пентен.

В некоторых вариантах осуществления настоящего изобретения, где протекает реакция сополимеризации, сомономер присутствует в количестве не более 40 мол.%, например, не более 30 мол.%, или не более 20 мол.%, или не более 18 мол.%, или не более 16 мол.%, или не более 14 мол.%, в расчете на общее количество мономера и сомономера.

В некоторых вариантах исполнения один или многие диены присутствуют в получаемом здесь полимере в количестве до 10 вес.%, предпочтительно 0,00001-1,0 вес.%, предпочтительно 0,002-0,5 вес.%, еще более предпочтительно 0,003-0,2 вес.%, в расчете на общий вес полимера. В некоторых вариантах исполнения при полимеризации добавляют 500 млн-1 или менее, предпочтительно 400 млн-1 или менее, предпочтительно 300 млн-1 или менее, диена. В других вариантах исполнения при полимеризации добавляют по меньшей мере 50 млн-1, или по меньшей мере 100 млн-1, или по меньшей мере 200 млн-1.

Диолефиновые мономеры, применимые в этом изобретении, включают любую углеводородную структуру, предпочтительно от С4 до С30, имеющую по меньшей мере две ненасыщенных связи, причем по меньшей мере две из ненасыщенных связей легко внедряются в полимер посредством стереоспецифического или нестереоспецифического катализатора(-ов). Диолефиновые мономеры предпочтительно выбирают из альфа, омега-диеновых мономеров (то есть, дивинильных мономеров). Диолефиновые мономеры более предпочтительно представляют собой линейные дивинильные мономеры, наиболее предпочтительно такие, содержащие от 4 до 30 атомов углерода. Примеры предпочтительных диенов включают бутадиен, пентадиен, гексадиен, гептадиен, октадиен, нонадиен, декадиен, ундекадиен, додекадиен, тридекадиен, тетрадекадиен, пентадекадиен, гексадекадиен, гептадекадиен, октадекадиен, нонадекадиен, икозадиен, генэйкозадиен, докозадиен, трикозадиен, тетракозадиен, пентакозадиен, гексакозадиен, гептакозадиен, октакозадиен, нонакозадиен, триаконтадиен, и особенно предпочтительные диены включают 1,6-гептадиен, 1,7-октадиен, 1,8-нонадиен, 1,9-декадиен, 1,10-ундекадиен, 1,11-додекадиен, 1,12-тридекадиен, 1,13-тетрадекадиен, и полибутадиены с низкой молекулярной массой (Mw менее 1000 г/моль). Предпочтительные циклические диены включают циклопентадиен, винилнорборнен, норборнадиен, этилиденнорборнен, дивинилбензол, дициклопентадиен, или высшие содержащие цикл диолефины с заместителями и без них в различных положениях цикла.

Способы полимеризации

Способы полимеризации согласно этому изобретению могут быть исполнены любым путем, известным в технологии. В пригодных для полимеризации условиях могут быть применены любые известные в технологии процессы в растворе, суспензии, взвеси, либо в высоконапорном контуре, либо в резервуаре под высоким давлением, или газофазные процессы полимеризации. Такие способы могут быть осуществлены в периодическом, полупериодическом или непрерывном режиме.

Предпочтительная полимеризация может быть проведена при любых температуре и/или давлении, подходящих для получения желательных олефиновых полимеров. Типичные температуры включают температуру в диапазоне от 30 до 150ºС, предпочтительно от 50 до 140ºС, или предпочтительно от 60 до 130ºС, или предпочтительно от 70 до 120ºС. Типичные давления включают давление в диапазоне от около 0,35 МПа до около 10 МПа, предпочтительно около 0,45 МПа до около 6 МПа, или предпочтительно около 0,5 МПа до около 4 МПа.

В некоторых вариантах исполнения в полимеризационном реакторе присутствует водород при парциальном давлении от 0,001 до 50 psig (от 0,007 до 345 кПа), предпочтительно от 0,01 до 25 psig (от 0,07 до 172 кПа), и более предпочтительно от 0,1 до 10 psig (от 0,7 до 70 кПа).

В некоторых вариантах исполнения способы полимеризации согласно настоящему изобретению исполняют как гетерогенные процессы полимеризации (например, газофазные процессы и процессы в суспензионной фазе). Гетерогенный процесс определяют как процесс, где каталитическая система нерастворима в реакционной среде. В некоторых вариантах исполнения процесс представляет собой суспензионный процесс. Как используемый здесь, термин «процесс суспензионной полимеризации» означает процесс полимеризации, где используют катализатор на носителе, и мономеры полимеризуют на частицах нанесенного на носитель катализатора. По меньшей мере 95 вес.% полимерных продуктов, образованных из катализатора на носителе, находятся в гранулированной форме как твердые частицы (не растворенными в разбавителе). Подходящие для полимеризации разбавители/растворители включают некоординирующие инертные жидкости. Примеры включают алифатические углеводороды с линейными и разветвленными цепями, обычно алканы, имеющие 3-7 атомов углерода, предпочтительно разветвленные алканы, такие как изобутан, бутан, пентан, изопентан, гексан, изогексан, гептан, октан, додекан, и их смеси; циклические и алициклические углеводороды, такие как циклогексан, циклогептан, метилциклогексан, метилциклогептан, и их смеси; галогенированные углеводороды, такие как перфторированные С4-С10-алканы и хлорбензол; и ароматические и алкилзамещенные ароматические соединения, такие как бензол, толуол, 1,3,5-триметилбензол, и ксилол. Подходящие растворители также включают жидкие олефины, которые могут быть использованы как мономеры или сомономеры, в том числе этилен, пропилен, 1-бутен, 1-гексен, 1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-октен, 1-децен, и их смеси. В одном варианте исполнения растворитель не является ароматическим, и ароматические углеводороды предпочтительно присутствуют в растворителе в количестве менее 1 вес.%, предпочтительно менее 0,5 вес.%, предпочтительно 0 вес.%, в расчете на вес растворителя. В одном варианте исполнения концентрация подводимых мономеров и сомономеров, используемых в полимеризации, составляет 60 об.% или менее, предпочтительно 40 об.% или менее, более предпочтительно 20 об.% или менее, в расчете на общий объем подаваемого потока.

Способ суспензионной полимеризации, как правило, исполняют при давлении между 1 и около 50 атм (от 15 psi до 735 psi, от 103 кПа до 5068 кПа) в вышеописанном температурном диапазоне. При суспензионной полимеризации суспензия из твердого дисперсного полимера образуется в жидкостной среде полимеризационного разбавителя, к которой добавлены мономер и сомономер вместе с катализатором. Суспензию, включающую разбавитель, периодически или непрерывно удаляют из реактора, и отделяют летучие компоненты от полимера и вовлекают в рециркуляцию, необязательно, после перегонки, в реактор. Используемая среда разбавителя должна быть жидкой в условиях полимеризации и относительно инертной. Когда применяют пропановую среду, процесс обычно проводят в условиях выше критической температуры и давления реакции разбавителя. Часто в качестве среды применяют гексан или изобутан. В способах суспензионной полимеризации предпочтительная температура составляет величину в диапазоне от около 85ºС до около 110ºС. Два предпочтительных способа суспензионной полимеризации представляют собой такие, в которых используют циркуляционный реактор, и такие, в которых применяют многочисленные реакторы с перемешиванием в последовательном, параллельном соединении, или в их комбинации. В одном варианте исполнения суспензионный процесс проводят непрерывно в циркуляционном реакторе. Катализатор, в виде суспензии в изобутане или как сухой свободно текучий порошок, регулярно нагнетают в контур реактора, который сам заполнен циркулирующей суспензией растущих полимерных частиц в изобутановом разбавителе, содержащем мономер и сомономер. Необязательно может быть добавлен водород для регулирования молекулярной массы. Например, добавляют 500 млн-1 водорода или менее, или 400 млн-1 или менее, или 300 млн-1 или менее. Нижний предел концентрации водорода может составлять 50 млн-1, или 100 млн-1, или 150 млн-1. Теплота реакции может быть отведена через стенку контура. Суспензии обеспечивают возможность выходить из реактора с регулярными интервалами или непрерывно к нагретой камере мгновенного вскипания, роторной сушилке и колонне для продувки азотом, в этой последовательности, для удаления изобутанового разбавителя и всех непрорегировавших мономера и сомономеров. Полученный не содержащий углеводороды порошок затем компаундируют для использования в различных вариантах применения.

В некоторых вариантах исполнения способ полимеризации исполняют как газофазный процесс, предпочтительно газофазный процесс в псевдоожиженном слое. Как правило, при газофазном процессе в псевдоожиженном слое, используемом для получения полимеров, газообразный поток, содержащий один или многие мономеры, непрерывно циклически пропускают через псевдоожиженный слой в присутствии катализатора в условиях полимеризации. Газообразный поток выводят из псевдоожиженного слоя и направляют в рециркуляцию обратно в реактор. Одновременно выводят полимерный продукт из реактора, и добавляют свежий мономер для замещения полимеризованного мономера.

В других вариантах исполнения процесс полимеризации является гомогенным. Гомогенный полимеризационный процесс опеделяется как процесс, в котором по меньшей мере 90% по весу продукта растворимы в реакционной среде. В других вариантах исполнения процесс полимеризации представляет собой процесс полимеризации в массе. Процесс полимеризации в массе определяется как процесс, в котором концентрация мономера во всех подачах в реактор составляет 70 об.% или более.

В некоторых вариантах исполнения полимеризацию проводят как процесс в растворе. Температура полимеризации может быть от -30 до 150ºС, предпочтительно от 25 до 100ºС, или от 50 до 110ºС. Давление при полимеризации может быть от 0,1 до 10 МПа, и предпочтительно от 0,5 до 4 МПа. Продолжительность полимеризации может быть от 10 до 60 минут. Реакция полимеризации может быть проведена в инертном растворителе. Используемый растворитель может представлять собой арен или алкан, такой как бензол, толуол, гексан, гептан, или их смесь.

«Реакционная зона», также называемая «зоной полимеризации», представляет собой резервуар, где происходит полимеризация, например, реактор непрерывного действия или реактор периодического действия. Когда многочисленные реакторы применяют в последовательной или параллельной конфигурации, каждый реактор рассматривают как отдельную зону полимеризации. Для многостадийной полимеризации в реакторах периодического действия и реакторах непрерывного действия каждый этап полимеризации рассматривают как отдельную зону полимеризации. В одном предпочтительном варианте исполнения полимеризацию проводят в одной реакционной зоне.

Для получения полиолефиновых полимеров пригодные типы реакторов и/или способы включают, но не ограничены этим, газофазный реактор UNIPOLTM (производства фирмы Univation Technologies); газофазный реактор INEOSTM и процесс; проточный реактор с постоянным перемешиванием (CSTR) (для полимеризации в растворе и в суспензии); трубчатый реактор с пульсирующим потоком (для полимеризации в растворе и в суспензии); суспензионный (например, суспензионный контур (одно- или двухконтурный) (производства фирмы Chevron Phillips Chemical Company), и реакторы в последовательном соединении (производства фирмы Mitsui Chemicals)); BORSTARTM, процесс и реактор (комбинация суспензионного и газофазного реакторов); и многозонный циркуляционный реактор (MZCR), реактор и процесс SPHERIZONETM от фирмы Lyondell Basell.

В некоторых вариантах осуществления настоящее изобретение представляет способ гомополимеризации этилена, включающий полимеризацию этиленового мономера в присутствии катализатора, включающего основной катализатор, который включает вышеописанный бисфенольный металлокомплекс и необязательный носитель, и сокатализатор. Молекулярная масса полиэтилена, полученного способом гомополимеризации этилена, может быть выше 200000, и полидисперсность может быть в диапазоне от 1,5 до 20.

В некоторых вариантах исполнения гомополимеризацию этилена

1) проводят в присутствии каталитической системы, включающей катализатор и сокатализатор, причем сокатализатор включает алюминийорганическое соединение и борорганическое соединение,

в некоторых вариантах исполнения алюминийорганическое соединение выбирают из группы, состоящей из алюминийалкилов, алкилалюминийгалогенидов и алкилалюмоксанов, например, триметилалюминия, триэтилалюминия, триизобутилалюминия, три-н-гексилалюминия, триоктилалюминия, диэтилалюминийгидрида, диизобутилалюминийгидрида, диэтилалюминийхлорида, диизобутилалюминийхлорида, этилалюминийсесквихлорида и этилалюминийдихлорида, метилалюмоксана и модифицированного метилалюмоксана,

в некоторых вариантах исполнения борорганическое соединение выбирают из группы, состоящей из ароматических углеводородных производных бора и боратов, например, замещенного или незамещенного фенилбора, такого как трис(пентафторфенил)боран, тетракис(пентафторфенил)борат N, N-диметиланилиния, и тетракис(пентафторфенил)борат трифенилкарбония,

в некоторых вариантах исполнения молярное отношение основного катализатора (в расчете на металл в каталитическом соединении) к борорганическому соединению (в расчете на бор) и к алюминийорганическому соединению (в расчете на алюминий) составляет 1:(1-10):(100-2000), и предпочтительно 1:(2-8):(200-1000); и

2) выполняют в присутствии каталитической системы, включающей основной катализатор и сокатализатор, причем сокатализатор включает алюмоксан,

в некоторых вариантах исполнения молярное отношение основного катализатора (в расчете на металл в каталитическом соединении) к алюмоксану (в расчете на алюминий) составляет 1:(200-5000), и предпочтительно 1:(2000-3000),

в некоторых вариантах исполнения алюмоксан имеет общую формулу:

Формула VI,

в которой R представляет C1-C12-углеводородную группу, и предпочтительно метил или изобутил, и предпочтительно алюмоксан представляет собой метилалюмоксан (MAO) или модифицированный метилалюмоксан, более предпочтительно метилалюмоксан.

Кроме того, в некоторых вариантах исполнения гомополимеризацию этилена

3) проводят при температуре от -30 до 150ºС, и предпочтительно от 50 до 110ºС;

4) выполняют при давлении от 0,1 до 10 МПа, и предпочтительно от 0,5 до 4 МПа;

5) проводят в течение периода времени от 10 до 60 минут; и/или

6) выполняют в инертном растворителе, причем растворитель может представлять собой арен или алкан, например, бензол, толуол, гексан, гептан, и их смесь.

В некоторых вариантах осуществления настоящее изобретение представляет способ сополимеризации этилена, в котором этилен и сомономер полимеризуют в присутствии катализатора, включающего содержащий бисфенольный металлокомплекс основной катализатор и сокатализатор. Средневзвешенная молекулярная масса полиэтилена, полученного способом сополимеризации этилена, может быть выше 200000, молекулярно-массовое распределение составляет между 2-10, и молярное содержание сомономера, в расчете на общее количество мономеров, составляет 1-30%.

В некоторых вариантах исполнения сополимеризацию этилена

1) выполняют в присутствии каталитической системы, включающей основной катализатор и сокатализатор, причем сокатализатор включает алюминийорганическое соединение и борорганическое соединение,

в некоторых вариантах исполнения алюминийорганическое соединение выбирают из группы, состоящей из алюминийалкилов, алкилалюминийгалогенидов и алкилалюмоксана, например, триметилалюминия, триэтилалюминия, триизобутилалюминия, три-н-гексилалюминия, триоктилалюминия, диэтилалюминийгидрида, диизобутилалюминийгидрида, диэтилалюминийхлорида, диизобутилалюминийхлорида, этилалюминийсесквихлорида, этилалюминийдихлорида, метилалюмоксана и модифицированного метилалюмоксана,

в некоторых вариантах исполнения борорганическое соединение выбирают из группы, состоящей из ароматических углеводородных производных бора и боратов, например, замещенного или незамещенного фенилбора, такого как трис(пентафторфенил)боран, тетракис(пентафторфенил)борат N, N-диметиланилиния, и тетракис(пентафторфенил)борат трифенилкарбония,

в некоторых вариантах исполнения молярное отношение основного катализатора (в расчете на металл в каталитическом соединении) к борорганическому соединению и к алюминийорганическому соединению составляет 1:(1-10):(100-2000), предпочтительно 1:(2-8):(200-1000); альтернативно молярное отношение основного катализатора к борорганическому соединению и к алюминийорганическому соединению составляет 1:(1-20):(200-2000), предпочтительно 1:(1-10):(200-2000), или 1:(4-16):(300-1000); или

2) выполняют в присутствии каталитической системы, включающей основной катализатор и сокатализатор, причем сокатализатор включает алюмоксан,

в некоторых вариантах исполнения молярное отношение основного катализатора (в расчете на металл в каталитическом соединении) к алюмоксану (в расчете на алюминий) составляет 1:(200-5000), и предпочтительно 1:(2000-3000),

в некоторых вариантах исполнения алюмоксан имеет общую формулу:

Формула VI,

в которой R представляет C1-C12-углеводородную группу, и предпочтительно метил или изобутил, и предпочтительно алюмоксан представляет собой метилалюмоксан (MAO) или модифицированный метилалюмоксан, более предпочтительно метилалюмоксан.

Кроме того, в некоторых вариантах исполнения сополимеризацию этилена

3) проводят с использованием сомономера, включающего α-олефин и/или диен, предпочтительно С4-С10-α-олефин и/или диен, например, один или многие из пропилена, бутена, пентена, гексена, октена и 4-метил-1-пентена;

4) проводят при температуре от -30 до 150ºС, и предпочтительно 25-100ºС;

5) выполняют при давлении от 0,1 до 10 МПа, и предпочтительно от 0,5 до 4 МПа;

6) проводят в течение периода времени от 10 до 60 минут; и/или

7) выполняют в инертном растворителе, причем растворитель может представлять собой арен или алкан, например, бензол, толуол, гексан, гептан, и их смесь.

Полиэтиленовые продукты

В одном варианте исполнения описываемые здесь способы приводят к полиэтиленовым композициям, включающим гомополимеры этилена и сополимеры этилена и одного, двух, трех, четырех или более С3-С20-олефиновых мономеров, таких как С3-С12-α-олефиновые мономеры. Например, полиэтиленовая композиция включает сополимер этилена и один, два или три различных С3-С20-олефинов (причем С3-С20-олефин предпочтительно представляет собой С3-С12-α-олефин, предпочтительно пропилен, бутен, гексен, октен, децен, додецен, и более предпочтительно пропилен, бутен, гексен, октен, или их смесь).

Полиэтиленовая композиция может включать от 99,0 до 80,0 вес.%, от 99,0 до 85,0 вес.%, от 99,0 до 87,5 вес.%, от 99,0 до 90,0 вес.%, от 99,0 до 92,5 вес.%, от 99,0 до 95,0 вес.%, или от 99,0 до 97,0 вес.% образованных этиленом полимерных структурных единиц, и от около 1,0 до около 20,0 вес.%, от 1,0 до 15,0 вес.%, от 0,5 до 12,5 вес.%, от 1,0 до 10,0 вес.%, от 1,0 до 7,5 вес.%, от 1,0 до 5,0 вес.%, или от 1,0 до 3,0 вес.% полимерных структурных единиц, образованных одним или многими из C3-C20-α-олефиновых сомономеров, предпочтительно C3-C12-α-олефина, более предпочтительно C4-C8-α-олефина, например, гексена и октена. α-Олефиновый сомономер может быть линейным или разветвленным, и могут быть использованы два или более сомономеров, если необходимо. Примеры подходящих сомономеров включают пропилен; бутен; 1-пентен; 1-пентен с одним или многими метильными, этильными или пропильными заместителями; 1-гексен; 1-гексен с одним или многими метильными, этильными или пропильными заместителями; 1-гептен; 1-гептен с одним или многими метильными, этильными или пропильными заместителями; 1-октен; 1-октен с одним или многими метильными, этильными или пропильными заместителями; 1-нонен; 1-нонен с одним или многими метильными, этильными или пропильными заместителями; 1-децен с этильным, метильным или диметильным заместителем; 1-додецен; и стирол. В особенности пригодные сомономеры включают 1-бутен, 1-гексен, 1-октен, и их смеси.

Полиэтиленовая композиция может иметь желательный индекс текучести расплава (I2,16). Нижний предел подходящего индекса текучести расплава (I2,16) может составлять например, около 0,01 г/10 минут, около 0,05 г/10 минут, около 0,10 г/10 минут, около 0,15 г/10 минут, около 0,20 г/10 минут, около 0,30 г/10 минут, около 0,50 г/10 минут, около 1,0 г/10 минут, около 2,0 г/10 минут, или около 3,0 г/10 минут, и верхний предел подходящего индекса текучести расплава (I2,16) может составлять, например, около 200 г/10 минут, около 150 г/10 минут, около 100 г/10 минут, около 50 г/10 минут, около 40 г/10 минут, около 30 г/10 минут, около 20 г/10 минут, около 10 г/10 минут, около 5 г/10 минут, около 3,0 г/10 минут, около 2,0 г/10 минут, около 1,0 г/10 минут, около 0,7 г/10 минут, по измерению согласно методу испытания в стандарте ASTM D-1238 при нагрузке 2,16 кг при 190ºC. Однозначно раскрытые диапазоны включают, но без ограничения этим, диапазон, образованный объединением верхнего предела с нижним пределом, перечисленных выше, при условии, что верхний предел является более высоким, чем нижний предел.

Полиэтиленовая композиция может иметь желательный индекс расплава при высокой нагрузке (HLMI) (I21,6). Нижний предел подходящего индекса расплава при высокой нагрузке (HLMI) (I21,6) может составлять, например, 1 г/10 минут, 2 г/10 минут, 3 г/10 минут, 5 г/10 минут, 10 г/10 минут, 20 г/10 минут, 30 г/10 минут, 50 г/10 минут, и верхний предел подходящего индекса расплава при высокой нагрузке (HLMI) (I21,6) может составлять, например, 500 г/10 минут, 400 г/10 минут, 300 г/10 минут, 200 г/10 минут, 100 г/10 минут, 80 г/10 минут, 70 г/10 минут, 60 г/10 минут, или 50 г/10 минут, по измерению согласно методу испытания в стандарте ASTM D-1238 при нагрузке 21,6 кг при 190ºC (HLMI). Однозначно раскрытые диапазоны включают, но без ограничения этим, диапазон, образованный объединением верхнего предела с нижним пределом, перечисленных выше, при условии, что верхний предел является более высоким, чем нижний предел.

Полиэтиленовая композиция может иметь отношение индексов расплава (MIR) от 4 до 100, или от 5 до 90, или от 7 до 90, или от 10 до 80, или от 10 до 60, или от 20 до 60, или от 25 до 60, или от 30 до 55, или от 35 до 55, или от 35 до 50. Значение MIR определяют как I21,6/I2,16.

Полиэтиленовая композиция может иметь желательную плотность. Нижний предел диапазона подходящей плотности может составлять, например, около 0,880 г/см3, около 0,890 г/см3, около 0,900 г/см3, около 0,910 г/см3, около 0,918 г/см3, около 0,919 г/см3, около 0,920 г/см3, около 0,925 г/см3, около 0,930 г/см3, или около 0,932 г/см3, и верхний предел диапазона подходящей плотности может составлять, например, около 0,960 г/см3, около 0,950 г/см3, около 0,945 г/см3, около 0,940 г/см3, около 0,937 г/см3, около 0,935 г/см3, около 0,933 г/см3, около 0,930 г/см3, около 0,920 г/см3, или около 0,915 г/см3. Однозначно раскрытые диапазоны включают, но без ограничения этим, диапазон, образованный объединением верхнего предела с нижним пределом, перечисленных выше, при условии, что верхний предел является более высоким, чем нижний предел. Плотность определена методом согласно стандарту ASTM D1505. Образец расплавляют согласно стандарту ASTM D4703-10a, процедура C, и затем кондиционируют согласно стандарту ASTM D618-08 (при 23º±2ºC и 50±10%-ной относительной влажности) в течение 40 часов перед испытанием.

Полиэтиленовая композиция может иметь молекулярно-массовое распределение (MWD, которое определяют как Mw/Mn) от около 2 до около 12, от около 2 до около 10, или от около 2 до около 8, от около 2,2 до около 5,5, или от около 2,4 до 5,0.

В любом из описываемых здесь вариантов исполнения полиэтиленовая композиция может представлять собой мультимодальную полиэтиленовую композицию, такую как бимодальная полиэтиленовая композиция, или полиэтиленовая композиция может представлять собой небимодальную полиэтиленовую композицию, такую как унимодальная полиэтиленовая композиция. Как применяемый здесь, термин «мультимодальный» означает, что существуют по меньшей мере два различимых пика в кривой молекулярно-массового распределения (определяемой методом гель-проникающей хроматографии (GPC) или другим признанным методом анализа) полиэтиленовой композиции. Например, если имеются два различимых пика в кривой молекулярно-массового распределения, такая композиция может быть названа мультимодальной композицией. Как правило, если имеется только один пик (например, одиночный пик), нет очевидной впадины между пиками, один из пиков не рассматривают как различимый пик, или оба пика не рассматривают как различимые пики, тогда такая композиция может быть названа небимодальной. Часто бимодальное молекулярно-массовое распределение характеризуется имеющим идентифицируемый компонент с высокой молекулярной массой (или распределение) и идентифицируемый компонент с низкой молекулярной массой (или распределение). Показательные примеры кривых небимодального молекулярно-массового распределения включают кривые унимодального молекулярно-массового распределения и кривые распределения, содержащие два пика, которые не могут быть легко различимыми, разделенными или обеспечивающими ясное разрешение.

В любом из описываемых здесь вариантов исполнения полиэтиленовая композиция может иметь более, чем 0,2 всех внутренних ненасыщенностей/1000 атомов углерода, или более, чем 0,3 всех внутренних ненасыщенностей/1000 атомов углерода, или более, чем 0,32 всех внутренних ненасыщенностей/1000 атомов углерода, или более, чем 0,38 всех внутренних ненасыщенностей/1000 атомов углерода, или более, чем 0,4 всех внутренних ненасыщенностей/1000 атомов углерода, по измерению методом 1Н ЯМР (ПМР).

Примеры

Настоящее изобретение ниже будет дополнительно описано в связи с конкретными примерами, но примеры не составляют никакого ограничения настоящего изобретения.

Оценка и методы испытания, приведенные в нижеследующих примерах, являются следующими:

1. Спектры протонного ядерного магнитного резонанса и спектры ядерного магнитного резонанса на атомах углерода катализаторов зарегистрированы при комнатной температуре на приборе ядерного магнитного резонанса Bruker-400 с дейтерированным хлороформом в качестве растворителя.

2. Масс-спектры высокого разрешения зарегистрированы на масс-спектрометре Bruker ESI-Q/TOF MS с использованием ацетонитрила в качестве диспергирующего растворителя.

3. Полимеризационная активность: полимер, полученный полимеризацией, высушивают и взвешивают, и деление веса полимера на количество добавленного во время полимеризации катализатора дает каталитическую активность.

4. Молекулярная масса и молекулярно-массовое распределение PDI (индекс полидисперсности) (PDI=Mw/Mn) полимера: измерены с использованием прибора для гель-проникающей хроматографии PL-GPC220 при 150ºC, с 1,2,4-трихлорбензолом в качестве растворителя (стандарты: полистирол (PS); расход потока: 1,0 мл/минуту; колонка: 3×Plgel 10 мкм M1×ED-B 300×7,5 нм).

5. Температура плавления полимера определена методом дифференциальной сканирующей калориметрии (DSC) следующим образом: 10 мг образца помещают в тигель, и проводят измерение на дифференциальном сканирующем калориметре Perkin Elmer DSC 8500. В атмосфере азота температуру повышают от -70ºC до 200ºC со скоростью повышения 10ºC/минуту, и выдерживают в течение 1 минуты, и затем температуру снижают до -70ºC со скоростью 10ºC/минуту, и выдерживают в течение 3 минут. Затем температуру опять повышают до 200ºC со скоростью 10ºC/минуту, и регистрируют показания второго цикла нагревания.

6. Содержание сомономера в полимере определяют по спектру высокотемпературного ядерного магнитного резонанса на атомах углерода.

Пример 1 - получение бисфенольного металлокомплекса 7

Бисфенольное соединение 3 (2,24 ммол) растворили в простом диэтиловом эфире как растворителе, и к полученному раствору при -78ºС добавили твердый чистый KH (8,96 ммол). После проведения реакции в течение 1 часа реакционную смесь нагрели до комнатной температуры, и затем продолжили реакцию в течение дополнительных 2 часов. Затем раствор через передаточное устройство перенесли в раствор металлокомплекса 2 (4,48 ммол) в дихлорметане при -78ºС. После проведения реакции при этой температуре в течение 1 часа реакционную смесь постепенно нагревали до комнатной температуры, и затем реакцию продолжали в течение дополнительных 12 часов. По завершении реакции растворитель удалили с использованием вакуумной линии, и остаток промыли дихлорметаном и отфильтровали через целит. Фильтрат упарили до сухого состояния в вакууме, и сырой продукт перекристаллизовали из смеси дихлорметан/н-гексан для получения оранжевого целевого продукта с выходом 90%. Оранжевый продукт охарактеризовали следующим образом:

1H ЯМР (CDCl3, 400 МГц): δ=7,45 (дд, J=7,6, 2,0 Гц, 2H, арил-H), 7,25 (с, 4H, арил-H), 7,14-7,21 (м, 4H, арил-H), 3,13 (м, 4H, CH), 2,18 (с, 30H, CH3), 1,80 (с, 6H, CH3), 1,03 (д, J=6,8 Гц, 24H, CH3).

13C ЯМР (CDCl3, 100 МГц): δ=159,1, 146,9, 138,9, 133,5, 132,8, 130,6, 130,4, 130,0, 124,5, 122,9, 34,3, 33,9, 26,3, 24,3, 13,1.

Масс-спектрометрия с ионизацией электрораспылением (ESI-MS) для C59H72Cl4O3Ti2 (M/Z=1064,32), найдено: M=1064,34.

Пример 2 - получение бисфенольного металлокомплекса 7

Бисфенольное соединение 3 (2,24 ммол) растворили в простом диэтиловом эфире как растворителе, и к полученному раствору при 40ºС добавили твердый чистый KH (22,4 ммол). После проведения реакции в течение 1 часа реакционную смесь охладили до комнатной температуры, и затем реакцию продолжали в течение дополнительного 0,5 часа. Затем раствор через передаточное устройство перенесли в раствор металлокомплекса 2 (4,93 ммол) в дихлорметане при 40ºС, и смесь оставили реагировать при этой температуре в течение 6 часов. По завершении реакции растворитель удалили с использованием вакуумной линии, и остаток промыли дихлорметаном и отфильтровали через целит. Фильтрат упарили до сухого состояния в вакууме, и сырой продукт перекристаллизовали из смеси дихлорметан/н-гексан для получения оранжевого целевого продукта с выходом 73%.

Пример 3 - получение бисфенольного металлокомплекса 4

Бисфенольное соединение 4 (2,00 ммол) растворили в тетрагидрофуране как растворителе, и к полученному раствору при -10ºС добавили твердый чистый NaH (12,00 ммол). После проведения реакции в течение 1 часа реакционную смесь нагрели до комнатной температуры. Затем раствор через передаточное устройство перенесли в раствор металлокомплекса 1 (4,00 ммол) в тетрагидрофуране при -10ºС. После проведения реакции при этой температуре в течение 0,5 часа реакционную смесь постепенно нагрели до комнатной температуры, и затем реакцию продолжали в течение дополнительных 8 часов. По завершении реакции растворитель удалили с использованием вакуумной линии, и остаток промыли дихлорметаном и отфильтровали через целит. Фильтрат упарили до сухого состояния в вакууме, и сырой продукт перекристаллизовали из смеси дихлорметан/н-гексан для получения оранжевого целевого продукта с выходом 92%. Оранжевый продукт охарактеризовали следующим образом:

ESI-MS для C51H56Cl4O3Ti2: M/Z=954,21

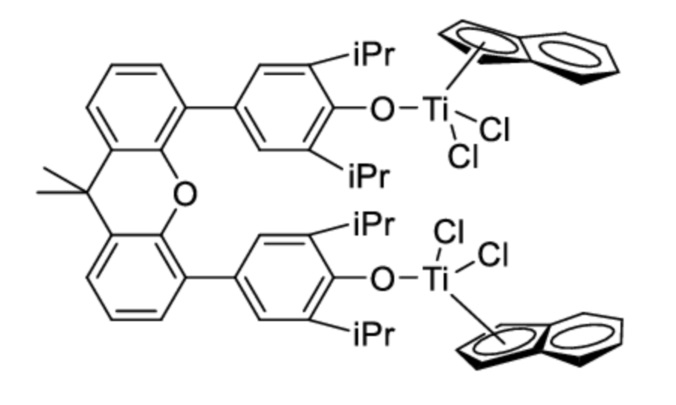

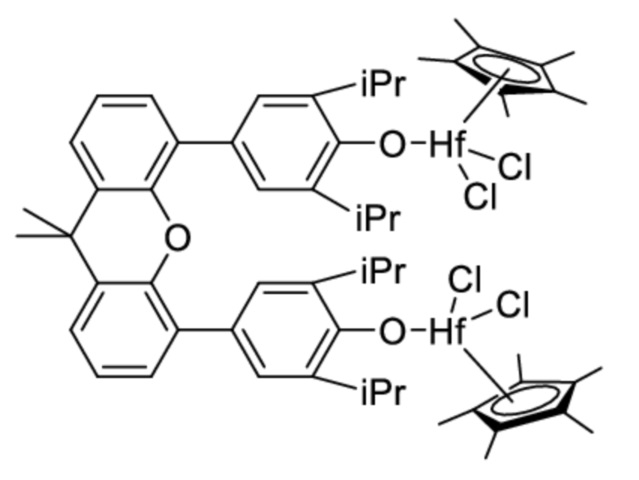

Пример 4 - получение бисфенольного металлокомплекса A

Бисфенольный металлокомплекс A

Бисфенольное соединение 3 (2,24 ммол) растворили в простом диэтиловом эфире как растворителе, и к полученному раствору при -78ºС добавили н-BuLi (4,48 ммол, 1,6 моль/л). После проведения реакции в течение 1 часа реакционную смесь нагрели до комнатной температуры, и затем реакцию продолжали в течение дополнительных 2 часов. Затем раствор через передаточное устройство перенесли в раствор инденилтитанового комплекса (4,48 ммол) в простом диэтиловом эфире при -78ºС. После проведения реакции при этой температуре в течение 1 часа реакционную смесь постепенно нагрели до комнатной температуры, и затем реакцию продолжали в течение дополнительных 12 часов. По завершении реакции растворитель удалили с использованием вакуумной линии, и остаток промыли дихлорметаном и отфильтровали через целит. Фильтрат упарили до сухого состояния в вакууме, и сырой продукт перекристаллизовали из смеси дихлорметан/н-гексан для получения пурпурно-красного целевого продукта с выходом 60%.

1H ЯМР (CDCl3, 400 МГц): δ=7,74 (дд, J=6,4, 2,8 Гц, 4H, арил-H), 7,47 (т, J=4,8 Гц, 2H, арил-H), 7,37 (дд, J=6,4, 2,8 Гц, 4H, арил-H), 7,22 (с, 4H, арил-H), 7,18 (д, J=4,8 Гц, 4H, арил-H), 6,78 (д, J=3,6 Гц, 4H, арил-H), 6,42 (т, J=3,2 Гц, 2H, арил-H), 3,25 (септ., 4H, CH), 2,18 (с, 30H, CH3), 1,82(с, 6H, CH3), 1,08 (д, J=6,8 Гц, 24H, CH3).

13C ЯМР (CDCl3, 100 МГц): δ=164,5, 146,8, 138,5, 134,6, 130,6, 130,3, 129,9, 129,7, 128,3, 125,9, 125,8, 124,5, 123,0, 120,4, 113,3, 34,2, 34,0, 26,8, 23,8.

Пример 5 - получение бисфенольного металлокомплекса В

Бисфенольное соединение 3 (1,00 ммол) растворили в тетрагидрофуране как растворителе, и к полученному раствору при -78ºС добавили н-BuLi (2,00 ммол, 1,6 моль/л). После проведения реакции в течение 1 часа реакционную смесь нагрели до комнатной температуры, и затем реакцию продолжали в течение дополнительных 2 часов. Затем раствор через передаточное устройство перенесли в раствор комплекса пентаметилциклопентадиенилгафния (2,00 ммол) в тетрагидрофуране при -78ºС. После проведения реакции при этой температуре в течение 1 часа реакционную смесь постепенно нагрели до 50ºС, и затем реакцию продолжали в течение дополнительных 12 часов. По завершении реакции растворитель удалили с использованием вакуумной линии, и остаток промыли дихлорметаном и отфильтровали через целит. Фильтрат упарили до сухого состояния в вакууме, и сырой продукт перекристаллизовали из смеси дихлорметан/н-гексан для получения пурпурного целевого продукта с выходом 21%.

1H ЯМР (CDCl3, 400 МГц): δ=7,40 (дд, J=7,4, 2,2 Гц, 2H, арил-H), 7,16-7,11 (м, 4H, арил-H), 7,08 (с, 4H, арил-H), 2,93 (септ., 4H, CH), 2,22 (с, 30H, CH3), 1,77 (с, 6H, CH3), 1,04 (д, J=6,8 Гц, 24H, CH3).

Пример 6

После высушивания при нагревании полимеризационный автоклав емкостью 500 мл вакуумировали, и затем дважды заполнили газообразным азотом, с последующим вакуумированием, и затем однократно заполнили газообразным этиленом. Затем последовательно добавили 10 мл раствора с концентрацией 2 ммол/мл метилалюмоксана (MAO) в толуоле, 150 мл н-гексана, подвергнутого обработке с деоксигенацией и обезвоживанием, и 1 мл раствора (5 мкмол/мл) бисфенольного металлокомплекса 7 в толуоле. При механическом перемешивании в смесь вводили этилен под давлением 1,0 МПа, и реакцию продолжали при 20ºС при этом давлении в течение 20 минут, и затем добавили этанол для прекращения реакции. Получили 2,8 г полиэтиленового полимера. Полимеризационную активность рассчитали составляющей величину 8,4×105 г·моль-1(Ti)·час-1. Температура плавления, измеренная методом DSC, составляла 133,5ºС; значение Mw, измеренное методом GPC, составляло 1,9×105, и отношение Mw/Mn было найдено составляющим 4,82.

Пример 7

После высушивания при нагревании полимеризационный автоклав емкостью 500 мл вакуумировали, и затем дважды заполнили газообразным азотом, с последующим вакуумированием, и затем однократно заполнили газообразным этиленом. Затем последовательно добавили 5 мл раствора с концентрацией 2 ммол/мл метилалюмоксана (MAO) в толуоле, 150 мл н-гексана, подвергнутого обработке с деоксигенацией и обезвоживанием, и 1 мл раствора (5 мкмол/мл) бисфенольного металлокомплекса 7 в толуоле. При механическом перемешивании в смесь вводили этилен под давлением 0,5 МПа, и реакцию продолжали при 20ºС при этом давлении в течение 20 минут, и затем добавили этанол для прекращения реакции. Получили 2,0 г полиэтиленового полимера. Полимеризационную активность рассчитали составляющей величину 6,0×105 г·моль-1(Ti)·час-1. Температура плавления по измерению DSC составляла 131,9ºС; значение Mw по измерению GPC составляло 2,1×105, и отношение Mw/Mn было найдено составляющим 6,02.

Пример 8

После высушивания при нагревании полимеризационный автоклав емкостью 500 мл вакуумировали, и затем дважды заполнили газообразным азотом, с последующим вакуумированием, и затем однократно заполнили газообразным этиленом. Затем последовательно добавили 5 мл раствора с концентрацией 2 ммол/мл метилалюмоксана (MAO) в толуоле, 150 мл н-гексана, подвергнутого обработке с деоксигенацией и обезвоживанием, и 1 мл раствора (5 мкмол/мл) бисфенольного металлокомплекса 7 в толуоле. При механическом перемешивании в смесь вводили этилен под давлением 0,1 МПа, и реакцию продолжали при 20ºС при этом давлении в течение 20 минут, и затем добавили этанол для прекращения реакции. Получили 2,79 г полиэтиленового полимера. Полимеризационную активность рассчитали составляющей 1,7×106 г·моль-1(Ti)·час-1. Температура плавления по измерению DSC составляла 132,7ºС; значение Mw по измерению GPC составляло 1,8×105, и отношение Mw/Mn было найдено составляющим 7,87.

Пример 9

После высушивания при нагревании полимеризационный автоклав емкостью 500 мл вакуумировали, и затем дважды заполнили газообразным азотом, с последующим вакуумированием, и затем однократно заполнили газообразным этиленом. Затем последовательно добавили 5 мл раствора с концентрацией 2 ммол/мл метилалюмоксана (MAO) в толуоле, 150 мл н-гексана, подвергнутого обработке с деоксигенацией и обезвоживанием, и 1 мл раствора (5,0 мкмол/мл) бисфенольного металлокомплекса 7 в толуоле. При механическом перемешивании в смесь вводили этилен под давлением 1,0 МПа, и реакцию продолжали при 80ºС при этом давлении в течение 20 минут, и затем добавили этанол для прекращения реакции. Получили 3,1 г полиэтиленового полимера. Полимеризационную активность рассчитали составляющей 9,3×105 г·моль-1(Ti)·час-1. Температура плавления по измерению DSC составляла 131,4ºС; значение Mw по измерению GPC составляло 2,2×105, и отношение Mw/Mn было найдено составляющим 5,17.

Пример 10

После высушивания при нагревании полимеризационный автоклав емкостью 500 мл вакуумировали, и затем дважды заполнили газообразным азотом, с последующим вакуумированием, и затем однократно заполнили газообразным этиленом. Затем последовательно добавили 5 мл раствора с концентрацией 2 ммол/мл метилалюмоксана (MAO) в толуоле, 150 мл н-гексана, подвергнутого обработке с деоксигенацией и обезвоживанием, и 1 мл раствора (5,0 мкмол/мл) бисфенольного металлокомплекса 7 в толуоле. При механическом перемешивании в смесь вводили этилен под давлением 1,0 МПа, и реакцию продолжали при 0ºС при этом давлении в течение 20 минут, и затем добавили этанол для прекращения реакции. Получили 3,6 г полиэтиленового полимера. Полимеризационную активность рассчитали составляющей 1,1×106 г·моль-1(Ti)·час-1. Температура плавления по измерению DSC составляла 134,2ºС; значение Mw по измерению GPC составляло 8,0×104, и отношение Mw/Mn было найдено составляющим 3,95.

Пример 11

После высушивания при нагревании полимеризационный автоклав емкостью 500 мл вакуумировали, и затем дважды заполнили газообразным азотом, с последующим вакуумированием, и затем однократно заполнили газообразным этиленом. Затем последовательно добавили 5 мл раствора с концентрацией 2 ммол/мл метилалюмоксана (MAO) в толуоле, 150 мл н-гексана, подвергнутого обработке с деоксигенацией и обезвоживанием, и 1 мл раствора (5,0 мкмол/мл) бисфенольного металлокомплекса 7 в толуоле. При механическом перемешивании в смесь вводили этилен под давлением 1,0 МПа, и реакцию продолжали при 20ºС при этом давлении в течение 20 минут, и затем добавили этанол для прекращения реакции. Получили 2,9 г полиэтиленового полимера. Полимеризационную активность рассчитали составляющей 8,7×105 г·моль-1(Ti)·час-1. Температура плавления по измерению DSC составляла 131,0ºС; значение Mw по измерению GPC составляло 2,1×105, и отношение Mw/Mn было найдено составляющим 10,1.

Пример 12

После высушивания при нагревании полимеризационный автоклав емкостью 500 мл вакуумировали, и затем дважды заполнили газообразным азотом, с последующим вакуумированием, и затем однократно заполнили газообразным этиленом. Затем последовательно добавили 2,5 мл раствора с концентрацией 2 ммол/мл метилалюмоксана (MAO) в толуоле, 150 мл н-гексана, подвергнутого обработке с деоксигенацией и обезвоживанием, и 1 мл раствора (5,0 мкмол/мл) бисфенольного металлокомплекса 7 в толуоле. При механическом перемешивании в смесь вводили этилен под давлением 1,0 МПа, и реакцию продолжали при 20ºС при этом давлении в течение 20 минут, и затем добавили этанол для прекращения реакции. Получили 2,6 г полиэтиленового полимера. Полимеризационную активность рассчитали составляющей 7,8×105 г·моль-1(Ti)·час-1. Температура плавления по измерению DSC составляла 133,2ºС; значение Mw по измерению GPC составляло 2,3×105, и отношение Mw/Mn было найдено составляющим 8,08.

Пример 13

После высушивания при нагревании полимеризационный автоклав емкостью 500 мл вакуумировали, и затем дважды заполнили газообразным азотом, с последующим вакуумированием, и затем однократно заполнили газообразным этиленом. Затем последовательно добавили 5 мл раствора с концентрацией 1 ммол/мл модифицированного метилалюмоксана (MMAO) в толуоле, 150 мл н-гексана, подвергнутого обработке с деоксигенацией и обезвоживанием, и 1 мл раствора (5,0 мкмол/мл) бисфенольного металлокомплекса 7 в толуоле. При механическом перемешивании в смесь вводили этилен под давлением 1,0 МПа, и реакцию продолжали при 20ºС при этом давлении в течение 20 минут, и затем добавили этанол для прекращения реакции. Получили 3,3 г полиэтиленового полимера. Полимеризационную активность рассчитали составляющей 9,9×105 г·моль-1(Ti)·час-1. Температура плавления по измерению DSC составляла 132,5ºС; значение Mw по измерению GPC составляло 1,7×105, и отношение Mw/Mn было найдено составляющим 6,81.

Пример 14