Изобретение относится к области переработки отходов политетрафторэтилена (ПТФЭ) и получения полимерных композитов модифицированных диоксидом кремния SiO2. В свою очередь этот порошок может быть использован в качестве антифрикционной добавки самостоятельно или добавки в порошок ПТФЭ промышленного продукта с целью улучшения его прочностных свойств.

Известны композиционные материалы триботехнического назначения, предназначенные для эксплуатации в узлах трения машин и оборудования, на основе ПТФЭ и различных наполнителей. Традиционными наполнителями ПТФЭ, используемыми с целью повышения их износостойкости, сохранения коэффициента трения на уровне исходного полимера, являются вещества, обладающие в силу своих структурных особенностей и химических свойств смазочной способностью: дисульфид молибдена, нитриды бора, кремния, графит, кокс [Истомин Н.П., Семенов А.П. Антифрикционные свойства композиционных материалов на основе фторопластов. - М.: Наука, 1987. - 147 с.].

Основным недостатком получения основной массы композиционных материалов является то, что необходимо использовать сложные и нетехнологичные устройства для подготовки наполнителей композитов и немаловажным является использование в качестве наполнителя ультрадисперсных и наноразмерные неорганических соединений, их синтез сложен. Эти требования необходимо соблюдать для устранения агломерации частиц наполнителя при механическом перемешивании компонентов композита.

Наиболее близким по технической сущности является способ получения композита на основе политетрафторэтилена и ультрадисперсных керамик, состоящих из нитрида кремния и оксидов бора, алюминия, кремния в сочетании с органическим модификатором - флуорексом 1510 [Патент РФ 2099365, Опубликован: 20.12.1997 г.].

Недостаток способа заключается в том, что в качестве композита используется ультрадисперсные наполнители, которые сложно синтезируемы, также для вводимого наполнителя необходимо использовать органический модификатор флуорекс 1510. Для создания гомогенной смеси используют механическое перемешивание, что не обеспечивает полную гомогенность композита.

Анализ физико-химических свойств ПТФЭ и соединений кремния показал, что только одно соединение кремния - гескафторосиликат аммония (NH4)2SiF6, так же как и ПТФЭ испаряется при температуре выше 300°C и количественно конденсируется при охлаждении.

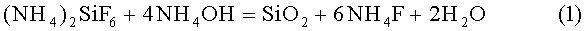

Таким образом, возможно, получить материал, состоящий из конденсата с молекулярным смешением ПТФЭ и (NH4)2SiF6. Важным свойством гексафторосиликата аммония является возможность его взаимодействия с аммиаком и аммиачной водой по реакции:

Обработка молекулярной смеси конденсированных ПТФЭ и (NH4)2SiF6 аммиачной водой позволит получить молекулярную смесь ПТФЭ и SiO2. Фторид аммония легко удаляется растворением.

Технической задачей изобретения является создание способа получения гомогенного композита на основе ПТФЭ и SiO2.

Достижение положительного эффекта обеспечивается путем смешения компонентов композита в газовой фазе.

Поставленная задача решается тем, что отходы ПТФЭ смешивают в соотношении (99…2,3):1 по массе с гексафторосиликатом аммония (NH4)2SiF6 и выдерживают при температуре 560-590°C, газовую фазу конденсируют в емкости при температуре 10…90°C, полученный сублимат обрабатывают 5 мас.% раствором аммиака, полученную эмульсию отделяют от раствора и сушат при температуре 100…170°C, получают дисперсный порошкообразный материал, состоящий из ПТФЭ и SiO2.

Пример №1. Внутрь перегонной реторты помещают навеску отходов ПТФЭ и (NH4)2SiF6 в соотношении 2,3:1 соответственно. Реторта соединена с емкостью, в которой скапливаются газы. Внутрь емкости наливается 5 мас.% раствор аммиака и организовано интенсивное перемешивание. Емкость герметизируется крышкой. Реторту нагреваем от комнатной температуры до 575°C. Время эксперимента - 4 часа. При нагреве смеси происходит образование газообразных продуктов разложения ПТФЭ и возгона (NH4)2SiF6.

Газовую фазу собирают, конденсируют в емкости при температуре 60°C и обрабатывают 5 мас.% раствором аммиака, полученную эмульсию отделяют от раствора и сушат при 140°C.

Пример №2-7. Отличаются от примера 1 тем, что изменяется соотношение навесок отходов ПТФЭ и (NH4)2SiF6 (см. таблицу).

Выход продукта в твердую фазу напрямую зависит от соотношения отходов ПТФЭ: (NH4)2SiF6.

Увеличение количественного соотношения отходов ПТФЭ и (NH4)2SiF6 выше 2,3:1, соответственно, не повышает выход композита в значительной мере, такое соотношение является оптимальным, при этом обеспечивается наибольший выход композита и минимальные потери в виде газов.

Полученные по представленному способу композиты обладают высокой степенью гомогенности, что невозможно достигнуть механическими способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухстадийный способ получения массивных блочных изделий на основе политетрафторэтилена и молекулярных композитов из ультрадисперсного политетрафторэтилена и наночастиц кремния и титана | 2016 |

|

RU2647736C2 |

| Полимерный композиционный материал конструкционного и триботехнического назначения на основе политетрафторэтилена и модифицированного диоксида кремния | 2022 |

|

RU2792599C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2317252C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2099365C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2005 |

|

RU2280614C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРСИЛИКАТА АММОНИЯ | 1996 |

|

RU2097321C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2377332C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2010 |

|

RU2437901C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОРОСИЛИКАТНЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2375305C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИАНИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2518807C1 |

Изобретение относится к экономически выгодному способу синтеза продукта на основе политетрафторэтилена и диоксида кремния, используемого как в качестве самостоятельного антифрикционного материала, так и в качестве антифрикционной добавки. Продукт получают путем смешения отходов политетрафторэтилена (ПТФЭ) с гексафторсиликатом аммония в газовой фазе. Газовую фазу конденсируют. Полученный сублимат обрабатывают раствором аммиака. Эмульсию отделяют от раствора и сушат. Изобретение позволяет достигнуть наивысшей степени гомогенности композиционного материала. 1 табл., 7 пр.

Способ получения композиционного материала на основе политетрафторэтилена и диоксида кремния, включающий процесс смешения компонентов композита, отличающийся тем, что отходы ПТФЭ смешивают в соотношении (99-2,3):1 по массе с гексафторосиликатом аммония (NH4)2SiF6 и выдерживают при температуре 560-590°C, газовую фазу конденсируют в емкости при температуре 10-90°C, полученный сублимат обрабатывают 5 мас.% раствором аммиака, полученную эмульсию отделяют от раствора и сушат при температуре 100-170°C.

| Способ переработки политетрафторэтилена | 1990 |

|

SU1775419A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2008 |

|

RU2387632C2 |

| Способ получения мелкодисперсного порошка политетрафторэтилена | 1991 |

|

SU1818328A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ МОНОМЕРОВ | 1994 |

|

RU2127719C1 |

| US 5432259 A, 11.07.1995 | |||

| US 3832411 A, 27.08.1974 | |||

| WO 2005042629 A1, 12.05.2005. | |||

Авторы

Даты

2012-12-10—Публикация

2011-06-16—Подача