Предлагаемое изобретение относится к прокатному производству и может быть использовано при изготовлении листов и полос из сложнолегированных конструкционных сталей повышенной прочности для применения в судостроении, топливно-энергетическом комплексе, транспортном и тяжелом машиностроении, мостостроении и других отраслях народного хозяйства.

Комплекс механических свойств горячекатаных полос и листов из сложнолегированных конструкционных сталей во многом зависит от основных параметров прокатки: величины обжатия в последней клети/проходе стана, температур конца прокатки (Тк.п) и ускоренного охлаждения (Ту.о) и др. Одним из решающих факторов, определяющих микроструктуру листовой стали и, как следствие, ее прочностные и пластические свойства, является температура Аr3 полиморфного превращения стали (начало превращения феррита из аустенита), которую также называют температурой обратного процесса при охлаждении (см. Краткий справочник металлурга / Под ред. В.П.Адриановой. - М.: Металлургиздат, 1960, с.232). Величина этой температуры зависит прежде всего от химического состава стали и точное знание ее для конкретной марки стали является гарантией получения годного металлопроката со стабильным комплексом механических свойств.

Незнание или неточное определение температуры Ar3 приводит к ошибочным прогнозам фазового состояния структуры металла по окончании термодеформационной обработки и, следовательно, после ускоренного охлаждения, что неизменно приводит к неудовлетворительным результатам испытаний прочностных характеристик готового проката и получению несоответствующей продукции.

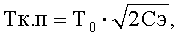

Известен способ горячей прокатки толстолистовой стали марки 10ХСНД (см. патент RU 2334565 С2, кл. В21В 1/26, опубл. 27.09.2008), при котором температуру конца прокатки устанавливают в зависимости от углеродного эквивалента  где Т0 - температура конца прокатки для листов минимальной толщины, °С, a Сэ=C+Si/3+Mn/9, мас.%, С, Si и Mn - содержание в стали соответственно углерода, кремния и марганца.

где Т0 - температура конца прокатки для листов минимальной толщины, °С, a Сэ=C+Si/3+Mn/9, мас.%, С, Si и Mn - содержание в стали соответственно углерода, кремния и марганца.

Известен также способ горячей прокатки на непрерывном широкополосном стане углеродистой стали (см. патент RU 2200199 С2, кл. C21D 8/04, В21В 1/26, опубл. 10.03.2003), где температуру конца прокатки устанавливают в зависимости от химического состава стали и толщины полос из выражения Тк.п=А/h+B, где A=-43-238[C]-4,63[Si]-198[Mn]; В=774-418[C]-244[Si]+248 [Mn]; [Si] и [Mn] - содержание в стали соответственно кремния и марганца, мас.%, h - конечная толщина проката в мм.

Недостатками известных способов является недостаточная точность расчета Тк.п для производства современных конструкционных сталей, имеющих сложную композицию химического состава, состоящую из 10 и более химических элементов, ввиду того что имеется неопределенность величин Сэ и А к совокупному влиянию на них всех легирующих химических элементов, а также отсутствие влияния на эти величины параметров процесса деформирования, в частности степени и скорости деформации.

Наиболее близким к заявляемому объекту является способ производства штрипса для труб магистральных трубопроводов, включающий выплавку стали, разливку в слябы, предварительную прокатку сляба поперек продольной оси с суммарной степенью деформации 60-80%, затем охлаждают подкат на воздухе до температуры начала чистовой прокатки, равной (Ar3+150)°С, и проводят чистовую прокатку в направлении продольной оси с температурой конца прокатки, равной (Ar3+20-40)°С, затем охлаждают до температуры 350-450°С со скоростью 15-50°С/с, а затем - со скоростью не более 1°С/с, при этом соотношение суммарных степеней деформаций предварительной прокатки и окончательной прокатки составляет (1:4)-(1:8) (см. патент RU 2397254 C1, C21D 8/02, С22С 38/12, опубл. 20.08.2010).

Недостаток известного способа заключается в том, что не определена минимальная температура начала ускоренного охлаждения раската и не приведен конкретный технический инструмент определения температуры фазового превращения Ar3.

Технической задачей настоящего изобретения является обеспечение в горячекатаном прокате из сложнолегированных конструкционных сталей стабильного комплекса механических свойств в условиях высокопроизводительного стана горячей прокатки.

Техническим результатом изобретения является достижение в готовом прокате уровня прочностных характеристик по пределу текучести не менее 510-610 МПа, по временному сопротивлению разрыву не менее 590-700 МПа.

Поставленная задача решается тем, что в способе изготовления листа из сложнолегированной конструкционной стали повышенной прочности, включающем выплавку стали, непрерывную разливку в слябы, горячую прокатку с температурой конца прокатки выше Ar3, ускоренное охлаждение, в отличие от ближайшего аналога перед горячей прокаткой проводят дилатометрические испытания образцов из указанной стали для определения температуры фазового превращения Ar3, затем осуществляют горячую прокатку сляба с температурой конца прокатки, равной от выше Ar3+40°С до Ar3+60°С, и минимальной температурой начала ускоренного охлаждения Тн.у.о≥Ar3+10°С.

Сущность изобретения заключается в следующем.

Приведенные математические зависимости, регламентирующие температуры окончания прокатки (завершающей чистовой стадии процесса) и дальнейшего ускоренного водяного охлаждения проката, - эмпирические и получены при обработке опытных данных при прокатке указанного сортамента на толстолистовом стане 5000 горячей прокатки ОАО «Магнитогорский Металлургический Комбинат».

Температура конца прокатки при высокотемпературной термомеханической обработке лежит обычно выше верхней критической точки полиморфного превращения, причем создаются такие условия высокотемпературной пластической деформации и последующего охлаждения, при которых подавляется развитие рекристаллизационных процессов и создается особое структурное состояние, характеризующееся повышенной плотностью несовершенств и особым их распределением с образованием субструктуры полигонизации. При этом формируется уникальное сочетание свойств, когда наряду с повышением прочности одновременно увеличиваются пластичность, вязкость и сопротивление хрупкому разрушению (см. М.Л.Бернштейн. Термомеханическая обработка металлов и сплавов, т.1-2, М.: Металлургия, 1968).

Полиморфные превращения (явление полиморфизма твердых растворов на базе α- и γ - железа твердых растворов) стали сложного состава при охлаждении происходят в определенном интервале, ограниченном нижней Ar1 и верхней Ar3 критическими точками.

Первым следствием полиморфизма твердых растворов стали является перекристаллизация в твердом состоянии, представляющая собой явление изменения кристаллического строения стали, происходящее при охлаждении до определенной температуры - критической точки. Сам же процесс перекристаллизации заключается в образовании новых зерен. Образование этих новых зерен по форме и размеру при малых степенях переохлаждения происходит диффузионно путем возникновения и последующего роста зародышей новой фазы - так называемых центров кристаллизации.

Количество центров кристаллизации и скорость их роста зависят от многих факторов, главными из которых являются:

- температура нагрева или охлаждения стали относительно температуры полиморфного превращения, т.е. критических точек;

- присутствие нерастворимых примесей, облегчающих образование центров кристаллизации;

- пластическая деформация, вызывающая течение в процессе перекристаллизации;

- рекристаллизация, сопутствующая в ряде случаев пластической деформации.

Известно, что наиболее надежным и простым способом определения температур критических точек является дилатометрический метод исследования (см. Романов П.В., Радченко В.П. Превращение аустенита при непрерывном охлаждении стали: Атлас термокинетических диаграмм. ч.1. Новосибирск, 1960, 51 с.). Прежде всего, это объясняется тем, что неравномерные изменения линейных размеров образцов из низколегированных сталей сопутствуют фазовым превращениям, протекающим в сталях при изменении температуры. Результаты дилатометрических экспериментов, оформленные в виде термокинетических диаграмм, дополненные данными по измерению твердости исходных и полученных микроструктур, а также их металлографическими изображениями, дают практически полное представление о превращениях переохлажденного аустенита.

Однако температуры фазовых превращений (критические точки), определенные методом дилатометрических испытаний без учета влияния основных легирующих элементов (сложнорастворимых примесей) и без максимально приближенных к производственным деформационно-термических режимов обработки материала, будут существенно отличаться от фактических, имеющих место непосредственно в процессе прокатки. Указанная совокупность признаков в известных технических решениях не обнаружена.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ горячей прокатки листов и полос из сложнолегированных сталей не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентоспособности «изобретательский уровень».

Пример осуществления способа

В кислородно-конверторном цехе ОАО «ММК» выплавлено и разлито в непрерывно-литые слитки 3 различные марки сложнолегированной конструкционной стали повышенной прочности. Химический состав этих сталей представлен в таблице 1.

На толстолистовом стане «5000» (5000 мм - длина бочки рабочего валка) горячей прокатки ОАО «ММК» планируют прокатать широкоформатные листы 17,8*3800*11500 мм для производства электросварных труб большого диаметра из указанных выше сталей.

Согласно изобретению, перед горячей прокаткой проводят дилатометрические испытания образцов из указанной стали по режимам, максимально приближенным к планируемым режимам прокатки сляба (табл.2).

Пробы для дилатометрических исследований отбираются с тела непрерывно-литого слитка после его 72-часового охлаждения в стопе после разливки. Параметры нагрева, выдержки, деформации и охлаждения образцов максимально приближены к планируемым режимам прокатки сляба (табл.2):

нагрев до температуры 1200-1220°С;

выдержка при этой температуре 3-10 мин (с учетом небольших размеров образца достаточное время для выравнивания температуры по объему образца и растворения «избыточных фаз» карбо-, нитридообразующих элементов);

охлаждение до температуры 1050°С со скоростью 0,5-3°С/с;

предварительная деформация в интервале температур 1000-1050°С, со скоростью деформации 5-8 с-1 и относительной степенью деформации 10-25%;

охлаждение до температуры 850°С со скоростью 0,5-3°С/с;

окончательная деформация в интервале температур 820-840°С, со скоростью деформации 2-5 с-1 и относительной степенью деформации 5-15%;

ускоренное охлаждение до температуры 600-630°С скоростью 16-20°С/с.

Фактические температуры, соответствующие полиморфному ферритному превращению при охлаждении (Ar3), определенные путем дилатометрических испытаний образцов этих сталей, представлены в таблице 3.

Варианты технологических параметров, по которым по заявляемому способу осуществлялась прокатка на стане «5000» ОАО «ММК», представлены в таблице 4.

Заявляемый способ горячей прокатки листов и полос из сложнолегированных конструкционных сталей повышенной прочности обеспечивает получение стабильно высокого комплекса механических свойств, в условиях высокопроизводительного стана «5000» горячей прокатки ОАО «ММК».

На основании вышеизложенного можно сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипах.

Настоящий способ может найти широкое применение на станах горячей прокатки при производстве листов и полос из сложнолегированных конструкционных сталей повышенной прочности с требуемыми регламентируемыми прочностными свойствами горячекатаных листов и полос при максимальной производительности стана. Следовательно, заявляемый способ соответствует условию патентоспособности «промышленная применимость».

зиции

зиции

ние разрыву поперечных образцов, МПа

на прока

та, мм

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

| СПОСОБ ПРИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2532768C1 |

| Способ получения горячекатаного проката повышенной прочности | 2020 |

|

RU2749009C1 |

| Способ производства горячекатаного рулонного проката из низколегированной стали | 2019 |

|

RU2709075C1 |

| Способ производства проката для труб магистральных трубопроводов с одновременным обеспечением равномерного удлинения и хладостойкости | 2018 |

|

RU2696920C1 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ УГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2200199C2 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ В РУЛОНАХ | 2010 |

|

RU2436848C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ТРУБНОЙ СТАЛИ | 2011 |

|

RU2440425C1 |

Изобретение относится к металлургии, конкретнее к производству проката из сложнолегированных конструкционных сталей повышенной прочности для применения в судостроении, топливно-энергетическом комплексе, транспортном и тяжелом машиностроении, мостостроении и др. Техническим результатом изобретения является достижение в готовом прокате уровня прочностных характеристик по пределу текучести 510-610 МПа, по временному сопротивлению разрыву 590-700 МПа. После выплавки сложнолегированной конструкционной стали, ее непрерывной разливки, непосредственно перед горячей прокаткой проводят дилатометрические испытания образцов, изготовленных из этой стали и отобранных от непрерывно-литого слитка. В результате этих испытаний определяют фактическую температуру фазового превращения Аr3 данной стали. С учетом полученных данных назначаются производственные температурные режимы конца прокатки Тк.п=Аr3+(30-60)°С и начала водяного ускоренного охлаждения проката Тн.у.о≥Аr3+10°С. 4 табл.

Способ изготовления листа из сложнолегированной конструкционной стали повышенной прочности, включающий выплавку стали, непрерывную разливку в слябы, горячую прокатку с температурой конца прокатки выше Аr3, ускоренное охлаждение, отличающийся тем, что перед горячей прокаткой определяют температуру фазового превращения Аr3 выплавленной стали путем проведения дилатометрических испытаний изготовленного из сляба образца, а затем осуществляют горячую прокатку сляба с температурой конца прокатки, равной от выше Аr3+40°С до Аr3+60°С, и минимальной температурой начала ускоренного охлаждения Т н.у.о≥Аr3+10°С.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2009 |

|

RU2397254C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ КРУПНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2093800C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ УГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2200199C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2255990C1 |

| ПРОФИЛИРОВАННЫЙ ПРОКАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136767C1 |

| ЖУРАВЛЕВ В.Н., НИКОЛАЕВА О.И | |||

| Справочник, «Машиностроительные стали», изд | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

2012-12-10—Публикация

2011-07-08—Подача