Область техники, к которой относится изобретение

Настоящее изобретение относится к сканеру. Более конкретно настоящее изобретение относится к ультразвуковому (ultrasonic testing, UT) сканеру, предназначенному для неразрушающего контроля конструкций из металлов, композиционных материалов и т.п.

Уровень техники

Невидимые области материалов, например внутренние части компонентов, сварочных швов и композиционных материалов, можно анализировать при помощи ультразвукового контроля. Этот тип неразрушающего контроля (non-destructive testing, NDT) использует отражение звуковых волн для обнаружения дефектов и особенностей, которые было бы сложно определить другим способом без разрушения анализируемого компонента. Ультразвуковой контроль является распространенным способом в авиационно-космической промышленности для контроля целостности материалов в процессе производства и технического обслуживания.

Сканеры бывают портативного типа (т.е. более пригодные для технического обслуживания) или непортативного типа (в частности, для производственных целей).

Особенность ультразвукового контроля заключается в необходимости наличия среды, обеспечивающей акустический контакт, для передачи ультразвуковой энергии исследуемому образцу вследствие большого расхождения между акустическим импедансом воздуха и твердой фазы (т.е., в частности, исследуемого образца). Это расхождение вызывает отражение звуковых волн и потерю качества сканирования, если среда, обеспечивающая акустический контакт, не используется. Среды, обеспечивающие акустический контакт, как правило, представляют собой воду, гель или деформируемое твердое тело.

Традиционно ультразвуковой контроль ограничен скоростью проведения анализа, поскольку процесс необходимо выполнять последовательно во всех точках. Усовершенствования привели к разработке матричного сканирования или "кистевого" сканирования, которые позволяют производить непрерывное сканирование поверхности для получения двухмерного изображения требуемого участка контролируемого компонента. Однако такое оборудование является громоздким, имеет применение, ограниченное производственной средой (в отличие от технического обслуживания), и не является портативным.

Сканирование радиусов и участков с большой кривизной представляет собой трудную задачу. Дефекты, например, в ламинарных композиционных материалах часто расположены параллельно поверхности изделия. Поэтому для обеспечения эффективного сканирования ультразвуковой излучатель должен иметь вектор сканирования, ориентированный нормально к поверхности изделия.

Это создает трудности на участках с большой кривизной и, в частности, на малых радиусах сопряжения, которые имеют место, например, в основании ребра стрингера. Эти радиусы имеют размер порядка 5 мм, поэтому применение традиционных громоздких сканеров на таких участках является неэффективным. В частности, линейные сканирующие матрицы не могут направлять ультразвуковую энергию нормально к поверхности криволинейного компонента.

Необходимо сканировать такие радиусы с минимальным разрешением примерно 1 мм.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение усовершенствованного устройства для контроля.

Согласно первому аспекту изобретения предусмотрен ультразвуковой сканер для сканирования изделия, имеющего сложный контур, содержащий корпус; первый ультразвуковой излучатель, имеющий первое направление сканирования, второй ультразвуковой излучатель, имеющий второе направление сканирования; и элемент обеспечения акустического контакта, сконфигурированный для обеспечения ультразвукового контакта излучателей с изделием на контактной поверхности, причем излучатели установлены на корпусе таким образом, что первое и второе направления сканирования являются по существу перпендикулярными к контактной поверхности, причем угол между первым и вторым направлениями сканирования не равен нулю.

Контактная поверхность предпочтительно является призматической.

Контактная поверхность может содержать радиус сопряжения между по существу плоскими поверхностями. Указанные плоские поверхности могут быть расположены, по существу, под прямым углом друг к другу.

Элемент обеспечения акустического контакта предпочтительно содержит деформируемую мембрану, образующую полость для приема жидкости, обеспечивающей акустический контакт. Мембрана предпочтительно изготовлена из латексного каучука. Ультразвуковой сканер предпочтительно содержит клапан среды, обеспечивающей акустический контакт, находящийся в жидкостной связи с полостью для селективного введения и удаления жидкости, обеспечивающей акустический контакт.

В качестве альтернативы, элемент обеспечения акустического контакта выполнен из твердого материала, обеспечивающего акустический контакт.

Несколько ультразвуковых излучателей могут быть выполнены в виде единой ультразвуковой сканирующей матрицы.

Предпочтительно излучатели являются дискретными ультразвуковыми излучателями, индивидуально установленными на корпусе.

Излучатели предпочтительно установлены на корпусе таким образом, что направления сканирования проходят, по существу, через одну фокальную ось, при этом каждое направление сканирования является перпендикулярным к фокальной оси. Излучатели могут быть установлены на корпусе таким образом, что векторы сканирования проходят, по существу, через одну фокальную точку. Контактная поверхность может содержать радиус сопряжения, при этом фокальная ось расположена, по существу, в исходной точке радиуса сопряжения. Сопряжение может быть выпуклым.

Предпочтительно предусмотрена система подачи жидкой среды, обеспечивающей акустический контакт, сконфигурированная для подачи жидкой среды, обеспечивающей акустический контакт, на контактную поверхность во время сканирования.

Предпочтительно предусмотрен роликовый элемент, расположенный таким образом, что он контактирует с поверхностью изделия во время сканирования.

Предпочтительно ультразвуковой сканер содержит первый кодовый датчик угла поворота, установленный на первой стороне корпуса с возможностью контакта с изделием и измерения перемещения сканера относительно изделия во время сканирования.

Ультразвуковой сканер предпочтительно содержит второй кодовый датчик угла поворота, установленный на второй стороне корпуса, по существу, противоположной первой стороне, с возможностью контакта с изделием и измерения перемещения сканера относительно изделия во время сканирования.

Элемент обеспечения акустического контакта предпочтительно является сменным.

Элемент обеспечения акустического контакта предпочтительно закреплен между первым компонентом корпуса и вторым компонентом корпуса, при этом первый компонент корпуса и второй компонент корпуса соединены при помощи защелкивающегося соединения.

Согласно второму аспекту изобретения предусмотрен блок сканирования для сканирования изделия, содержащий корпус, несколько ультразвуковых излучателей, каждый из которых имеет вектор сканирования, при этом излучатели установлены на корпусе таким образом, что векторы сканирования проходят по существу через одну фокальную ось, и каждый вектор сканирования является по существу перпендикулярным к фокальной оси.

Излучатели предпочтительно установлены на корпусе таким образом, что каждый вектор сканирования проходит, по существу, через одну фокальную точку.

Согласно третьему аспекту изобретения предусмотрен способ ультразвукового сканирования поверхности изделия, в котором обеспечивают изделие, подлежащее сканированию; обеспечивают сканирующее устройство, содержащее первый ультразвуковой излучатель, имеющий первый вектор сканирования, который совпадает с первой плоскостью, и второй ультразвуковой излучатель, имеющий второй вектор сканирования, который совпадает со второй плоскостью, параллельной первой плоскости, но имеющей сдвиг в направлении сканирования; перемещают сканер для совмещения первой плоскости с плоскостью сканирования, пересекающей изделие по линии сканирования; сканируют первую позицию на линии сканирования первым ультразвуковым излучателем; перемещают сканер для совмещения второй плоскости с плоскостью сканирования; сканируют вторую позицию на линии сканирования первым ультразвуковым излучателем; объединяют результаты первой и второй операций сканирования для получения изображения части линии сканирования.

Обеспечение сканирующего устройства предпочтительно включает обеспечение сканирующего устройства, содержащего первую группу ультразвуковых излучателей, имеющих первые векторы сканирования, которые совпадают с первой плоскостью, и вторую группу ультразвуковых излучателей, имеющих вторые векторы сканирования, которые совпадают со второй плоскостью, при этом сканирование первой позиции включает сканирование нескольких первых позиций, а сканирование второй позиции включает сканирование нескольких вторых позиций.

Краткое описание чертежей

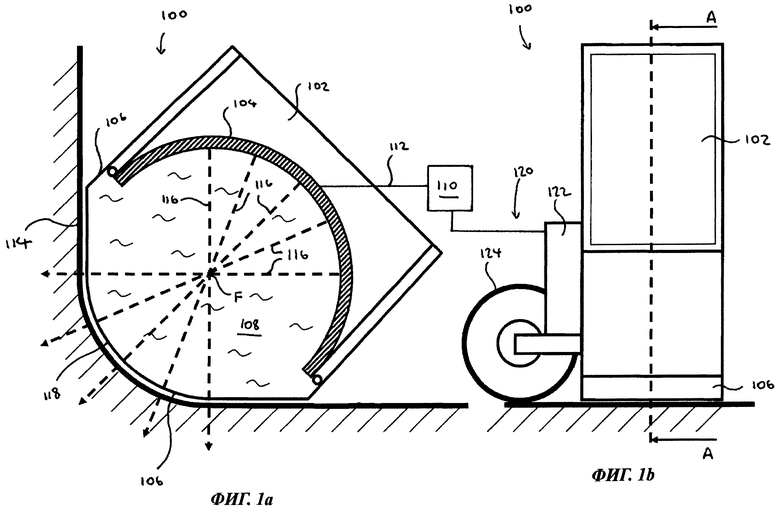

Фигура 1а - боковой разрез по оси А-А с фигуры 1b первого варианта сканирующего устройства согласно настоящему изобретению,

фигура 1b - вид сзади сканирующего устройства с фигуры 1а,

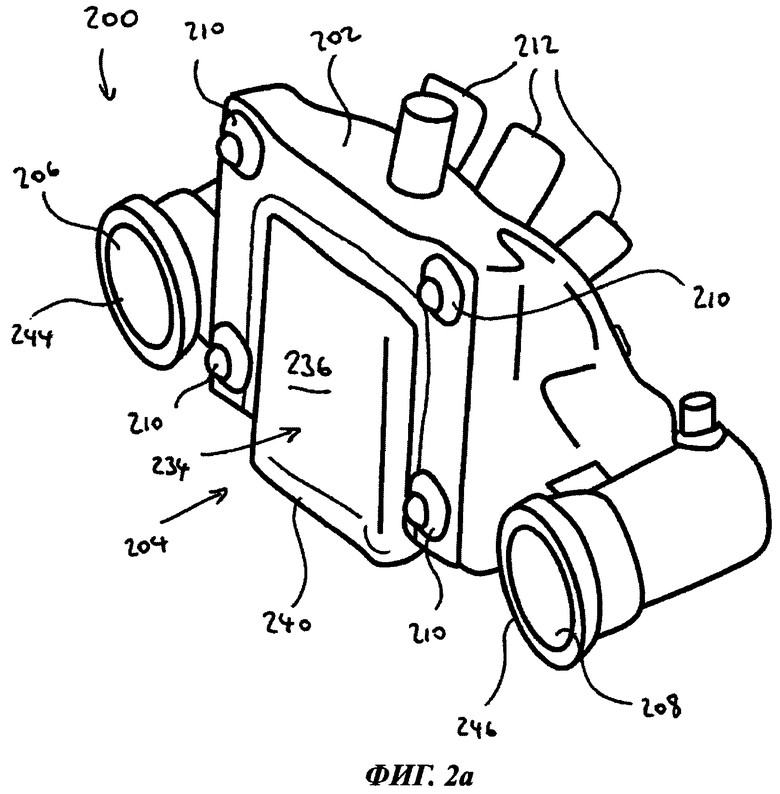

фигура 2а - вид в перспективе второго варианта сканирующего устройства согласно настоящему изобретению,

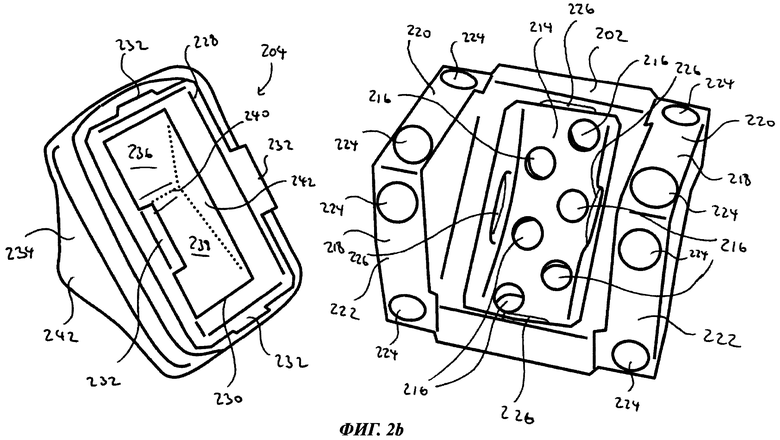

фигура 2b - вид в перспективе части сканирующего устройства с фигуры 2а,

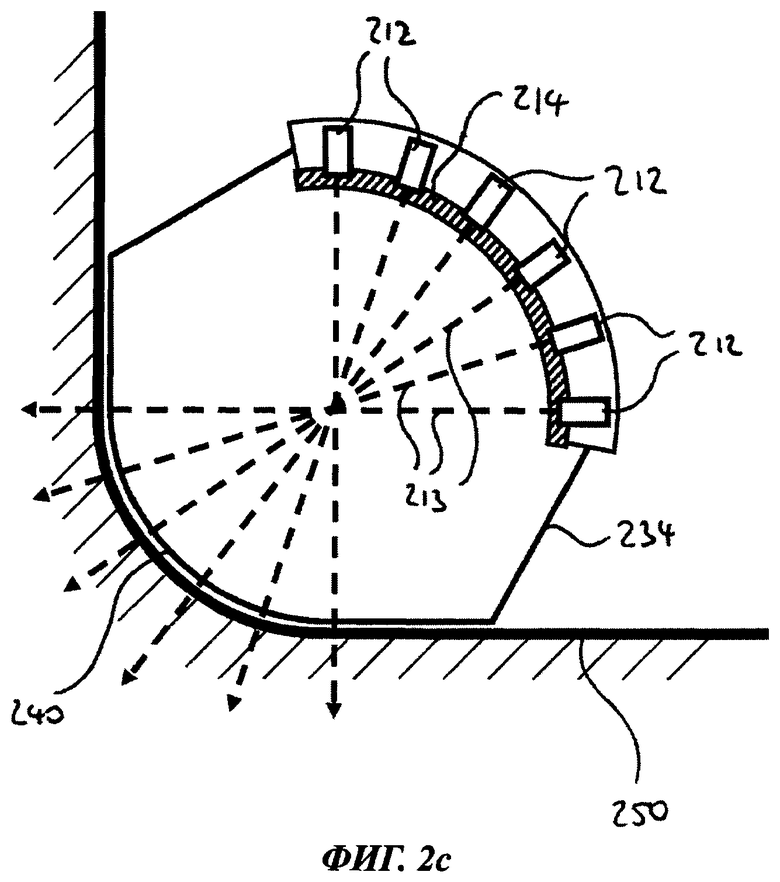

фигура 2с - схематический боковой разрез сканирующего устройства с фигуры 2а,

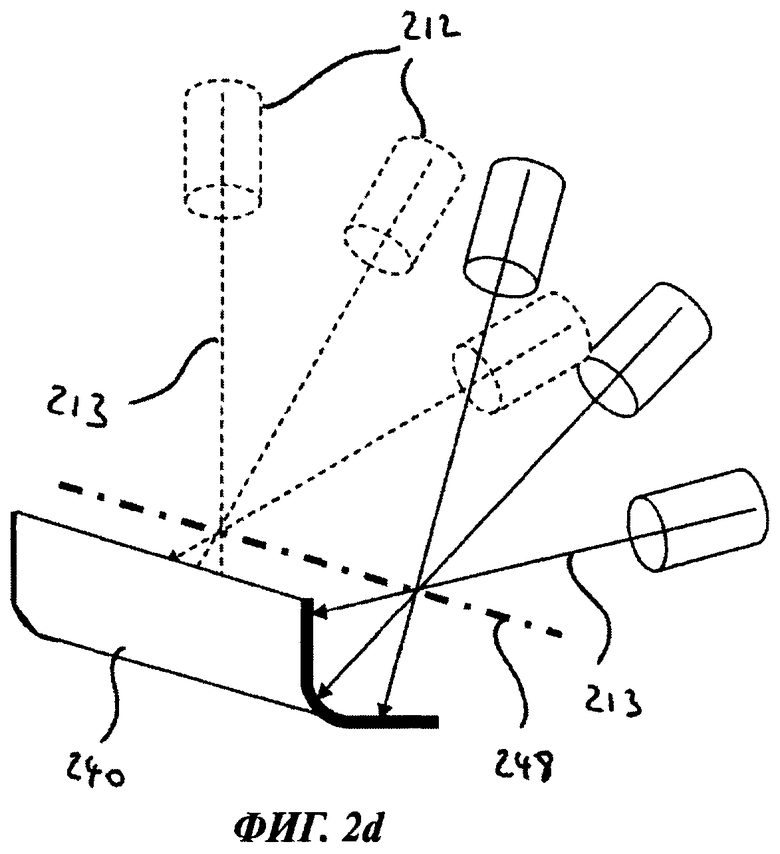

фигура 2d - схематический вид в перспективе части сканирующего устройства с фигуры 2а,

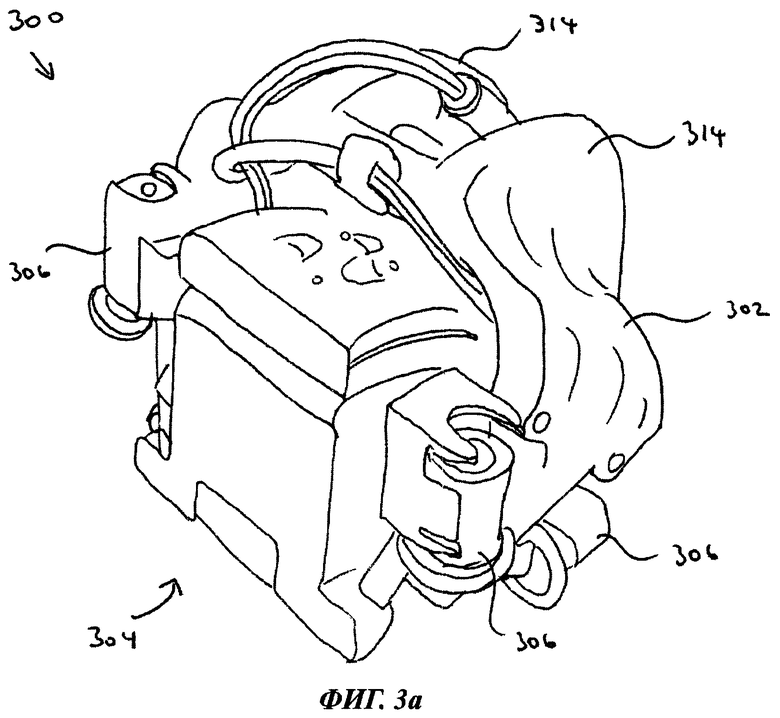

фигура 3а - вид в перспективе третьего варианта сканирующего устройства согласно настоящему изобретению,

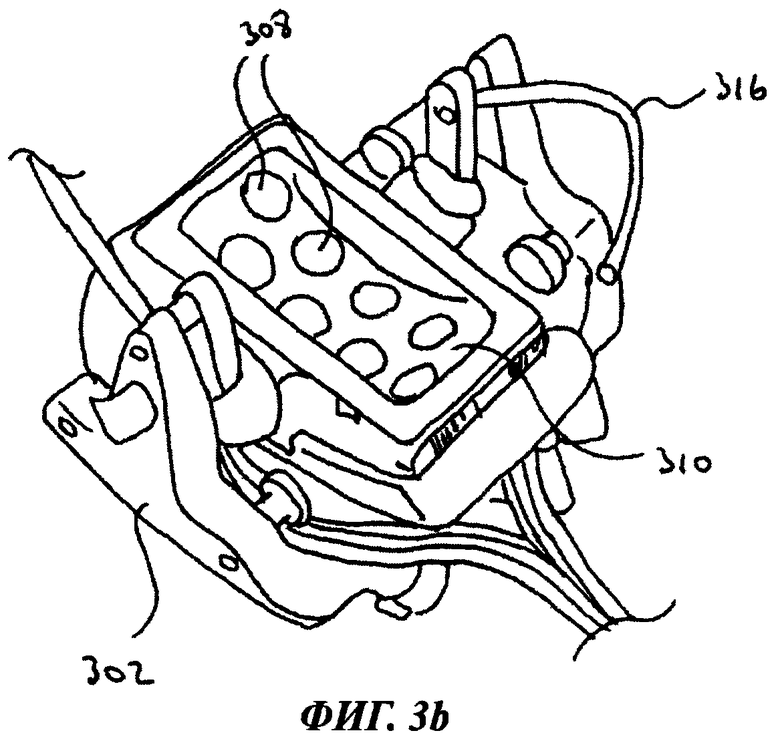

фигура 3b - вид в перспективе части сканирующего устройства с фигуры 3а и

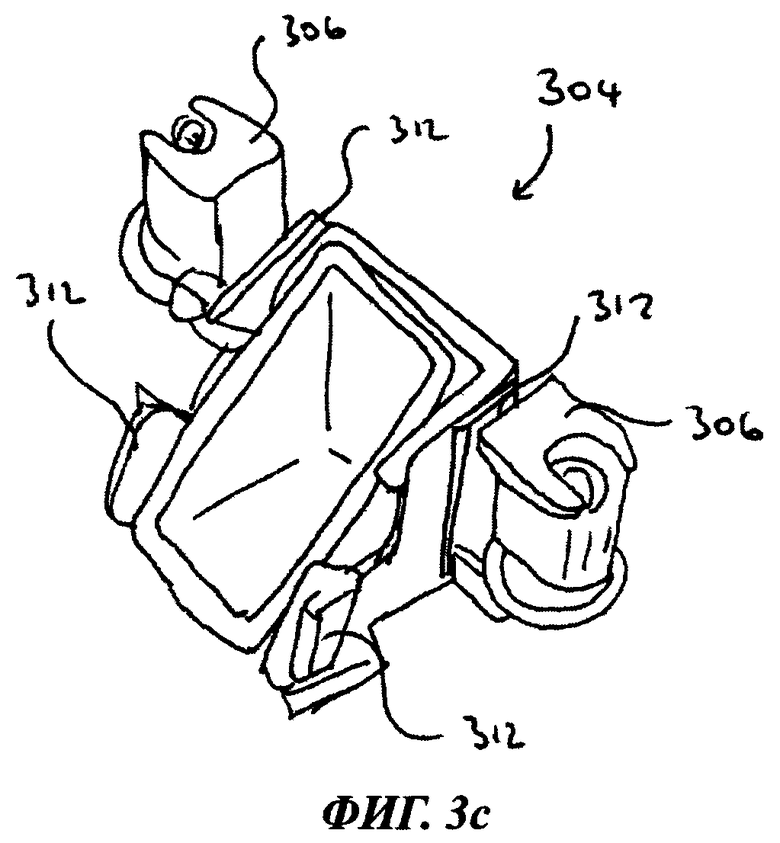

фигура 3с - вид в перспективе другой части сканирующего устройства с фигуры 3а.

Осуществление изобретения

На фигурах 1a и 1b показано сканирующее устройство 100, содержащее корпус 102, в котором установлена ультразвуковая сканирующая матрица 104. Устройство 100 содержит также оболочку 106 из латексного каучука, соединенную с корпусом 102 и окружающую матрицу 104. Оболочка 106 заполнена жидкостью 108, обеспечивающей акустический контакт.

Матрица 104 имеет дугообразную форму и соединена с компьютером 110 посредством линии 112 передачи информации. Матрица 104 может передавать и получать ультразвуковую энергию для неразрушающего контроля изделия 114 из композиционного материала.

Матрица 104 излучает ультразвуковую энергию перпендикулярно ее внутренней поверхности, как показано, например, векторами 116. Векторы 116 пересекаются в фокальной точке F. Наружная поверхность оболочки 106 имеет форму дуги 118 с геометрическим центром в фокальной точке F.

Как показано на фигуре 1b, устройство 100 содержит также кодовый датчик 120 угла поворота, содержащий раму 122 и колесо 124 датчика. Колесо 124 датчика установлено таким образом, что оно выступает за пределы наружной поверхности оболочки 106. Колесо 124 датчика установлено с подпружиниванием. Датчик 120 также соединяется с компьютером 110. Датчик может определять линейное расстояние, пройденное устройством 100 по поверхности изделия 114.

При применении устройство 100 располагают вблизи области сопряжения изделия 114 таким образом, чтобы оболочка 106 входила в область сопряжения. Оболочку 106 выбирают аналогичной или идентичной по форме изделию 114.

Поскольку фокальная точка F расположена в центре дуги 118 оболочки, она расположена также в центре дуги изделия 114. Поэтому векторы 116 являются перпендикулярными к поверхности изделия 114. Такая ориентация является оптимальной для обнаружения дефектов в изделии, которые проходят параллельно его поверхности, например, при расслоении композиционных материалов.

На фигурах 2а и 2b показано сканирующее устройство 200. Устройство 200 содержит корпус 202, блок 204 обеспечения акустического контакта, первый датчик 206, второй датчик 208, ходовые ролики 210 и несколько ультразвуковых излучателей 212.

Внутренняя часть корпуса 202 более подробно показана на фигуре 2b. Корпус содержит дугообразную часть 214 с рядом выполненных в ней сквозных отверстий 216. Сквозные отверстия 216 расположены на дугообразной части в виде двух рядов, имеющих сдвиг относительно друг друга.

Корпус 202 содержит два боковых выступа 218, каждый из которых имеет две грани 220, 222, расположенные под прямым углом друг к другу. На каждой грани 220, 222 выполнено по два углубления 224.

Корпус 202 содержит четыре приемных ушка 226, окружающих дугообразную часть 214.

Блок 204 обеспечения акустического контакта также показан более подробно на фигуре 2b. Блок 204 обеспечения акустического контакта содержит раму 228, имеющую прямоугольное сквозное отверстие 230. Четыре выступа 232 расположены по бокам от отверстия 230.

Оболочка 234 из латексного каучука присоединена и герметично прикреплена к периферии рамы 228. Оболочка 234 имеет прямоугольную переднюю сторону 236, прямоугольное основание 238, расположенное под прямым углом к передней стороне 236, и радиус 240 сопряжения, расположенный между ними. Кроме того, оболочка 234 имеет треугольные боковые стороны 242 и герметично присоединена к раме, образуя объемную часть с одной открытой стороной у отверстия 230 рамы 228.

Первый и второй датчики 206, 208 представляют собой кодовые датчики угла поворота и содержат колеса 244, 246 датчиков соответственно.

Ультразвуковые излучатели 212 установлены в каждом из отверстий 216. Таким образом, они расположены дугообразно. На фигуре 2с показано дугообразное расположение излучателей 212. Как можно видеть на фигурах 2с и 2d, направления 213 сканирования каждого излучателя 212 пересекают фокальную ось 248. При этом на фигуре 2d показано, что каждый ряд излучателей 212 пересекает фокальную ось 248 в разных точках.

Расположение излучателей рядами является предпочтительным, поскольку позволяет устанавливать в устройстве большее количество излучателей. Отдельные излучатели являются менее дорогостоящими, чем матрицы, поэтому использование нескольких отдельных излучателей более экономично, чем криволинейной матрицы.

Никакие два излучателя не имеют параллельных направлений сканирования, поэтому результаты сканирования каждого ряда являются индивидуальными и могут быть объединены для получения изображения с более высоким разрешением.

Кроме того, направления 213 сканирования каждого излучателя 212 пересекают наружную поверхность оболочки 234 нормально к ее поверхности, т.е. центр радиуса 240 сопряжения совпадает с фокальной осью 248.

Ходовые ролики 210 представляют собой простые шарикоподшипники, установленные в углублениях 224 корпуса 202.

Блок 204 обеспечения акустического контакта соединяется с корпусом 202 путем вставления выступов 232 в приемные ушки 226. Выступы 232 и ушки 226 входят в зацепление, образуя защелкивающееся соединение. Затем оболочку можно заполнить жидкостью, обеспечивающей акустический контакт (в данном случае - водой), через одно из отверстий 216, предварительно удалив излучатель, или при помощи заливочного клапана (не показан), устанавливаемого по требованию заказчика.

При применении устройство 200 устанавливают на криволинейную деталь 250, подлежащую сканированию. Излучатели используют для сканирования детали 250, при этом устройство 200 скользит по направлению фокальной оси 248. Датчики 206, 208 записывают пройденное расстояние, таким образом, формируется изображение детали 250.

Следует отметить, что при использовании двух датчиков, расположенных на обоих концах устройства 200, можно полностью просканировать компонент до его кромки даже в том случае, если один из датчиков утратит контакт со сканируемой поверхностью. Пройденное расстояние может быть просто записано тем датчиком, который сохранит контакт с поверхностью.

Следует также отметить, что вследствие съемной конструкции рамы 228 оболочку 234 можно легко заменять.

На фигурах 3а-3с показано сканирующее устройство 300, содержащее корпус 302, блок 304 обеспечения акустического контакта, восемь ультразвуковых излучателей (не показаны) и четыре кодовых датчика 306 угла поворота.

Основная конструкция устройства 300 аналогична устройству 200. В устройстве 300 корпус 302 содержит восемь отверстий 308, выполненных на дугообразной части 310.

Блок 304 обеспечения акустического контакта содержит четыре кронштейна 312, на которых установлены датчики 306. Следует также отметить, что датчики 306 ориентированы таким образом, что они могут контактировать как с фланцем, так и с основанием контролируемой детали. Датчики расположены на обеих сторонах корпуса 302, как и в устройстве 200. Поэтому надежность и точность работы датчиков повышается.

Корпус 302 изготавливается из литой пластмассы и содержит два выступающих ребра 314, которые позволяют пользователю держать корпус 302 и катить устройство 300 по детали, подлежащей контролю.

Кроме того, в устройстве 300 предусмотрен канал 316 для среды, обеспечивающей акустический контакт, для подачи среды, обеспечивающей акустический контакт, на поверхность блока 304 обеспечения акустического контакта. Она улучшает ультразвуковое соединение во время использования.

Расположение излучателей в два ряда, как показано в устройствах 200 и 300, создает определенные трудности: если все излучатели производят сканирование при перемещении на заданное расстояние (например, интервалы 1 мм), слой изображения, создаваемый излучателями, искажается, поскольку результаты сканирования являются несогласованными. Это можно исправить следующим способом:

определяют необходимое расстояние перемещения сканера по изделию,

сканируют при помощи ведущей (т.е. передней) группы излучателей,

определяют дальнейшее перемещение сканера, равное расстоянию между ведущей и замыкающей (т.е. задней) группами излучателей,

сканируют при помощи замыкающей (т.е. задней) группы излучателей.

При представлении информации результаты, полученные замыкающей группой, рассматривают так, как будто бы они были получены одновременно с ведущей группой.

Другой способ решения этой проблемы заключается в смещении результатов, полученных одной группой излучателей, на расстояние, равное расстоянию между группами. Эту операцию можно выполнить при помощи программного обеспечения постобработки.

Видоизменения вышеуказанных вариантов осуществления включаются в объем настоящего изобретения.

Так, например, можно использовать любое количество излучателей.

Кроме того, для увеличения зоны обследования можно использовать дополнительные ряды излучателей.

Контактная поверхность не обязательно должна представлять собой две плоских поверхности, соединенных выпуклым радиусом сопряжения, и может иметь любой неплоский профиль, соответствующий профилю изделия, например криволинейный, дугообразный, волнообразный (гофрированный) или угловой (V-образное сечение).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ С ТВЕРДЫМ КОНТАКТНЫМ ЭЛЕМЕНТОМ | 2008 |

|

RU2469312C2 |

| СИСТЕМА ФОКУСИРОВАННОГО ВОЗДЕЙСТВИЯ УЛЬТРАЗВУКОМ ВЫСОКОЙ ИНТЕНСИВНОСТИ ДЛЯ СКАНИРОВАНИЯ И ЛЕЧЕНИЯ ОПУХОЛЕЙ | 1998 |

|

RU2210409C2 |

| СКАНИРУЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2492465C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РОТОРОВ ПАРОВЫХ ТУРБИН ПО ОСЕВОМУ КАНАЛУ | 2015 |

|

RU2612729C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| Способ измерения обобщенной апертурной функции ультразвукового элемента сканирующего акустического микроскопа | 1988 |

|

SU1576839A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СКАНИРОВАНИЯ КОСТЕЙ В МЯСЕ | 2015 |

|

RU2705389C2 |

| ТЕРАПЕВТИЧЕСКАЯ СИСТЕМА НА ОСНОВЕ СФОКУСИРОВАННОГО УЛЬТРАЗВУКА | 2005 |

|

RU2366475C2 |

| Способ исследования соединений с натягом с применением ультразвуковой томографии | 2018 |

|

RU2719276C1 |

| СПОСОБ ПРОЧТЕНИЯ ЗАКРЫТЫХ ДОКУМЕНТОВ | 2011 |

|

RU2451290C1 |

Использование: для ультразвукового контроля изделия, имеющего сложный контур. Сущность: заключается в том, что ультразвуковой сканер для сканирования изделия, имеющего сложный контур, содержит корпус; первый ультразвуковой излучатель, имеющий первое направление сканирования; второй ультразвуковой излучатель, имеющий второе направление сканирования; и элемент обеспечения акустического контакта, сконфигурированный для обеспечения ультразвукового контакта излучателей с изделием, имеющим сложный контур, на контактной поверхности, причем излучатели смонтированы на корпусе таким образом, что первое и второе направления сканирования являются по существу перпендикулярными к контактной поверхности, а угол между первым и вторым направлениями сканирования не равен нулю, при этом излучатели смонтированы на корпусе таким образом, что направления сканирования проходят по существу через одну фокальную ось, и каждое направление сканирования является перпендикулярным к фокальной оси, причем фокальная ось находится между излучателями и контактной поверхностью. Технический результат: обеспечение возможности создания компактного, портативного устройства для ультразвукового контроля изделий, имеющих сложный контур, а также участки с большой кривизной. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Ультразвуковой сканер для сканирования изделия, имеющего сложный контур, содержащий корпус; первый ультразвуковой излучатель, имеющий первое направление сканирования; второй ультразвуковой излучатель, имеющий второе направление сканирования; и элемент обеспечения акустического контакта, сконфигурированный для обеспечения ультразвукового контакта излучателей с изделием, имеющим сложный контур, на контактной поверхности, причем излучатели смонтированы на корпусе таким образом, что первое и второе направления сканирования являются по существу перпендикулярными к контактной поверхности, а угол между первым и вторым направлением сканирования не равен нулю, при этом излучатели смонтированы на корпусе таким образом, что направления сканирования проходят по существу через одну фокальную ось, и каждое направление сканирования является перпендикулярным к фокальной оси, причем фокальная ось находится между излучателями и контактной поверхностью.

2. Ультразвуковой сканер по п.1, отличающийся тем, что контактная поверхность является по существу призматической.

3. Ультразвуковой сканер по п.2, отличающийся тем, что контактная поверхность содержит радиус сопряжения между по существу плоскими поверхностями.

4. Ультразвуковой сканер по п.3, отличающийся тем, что указанные плоские поверхности расположены по существу под прямым углом друг к другу.

5. Ультразвуковой сканер по любому из пп.1-4, отличающийся тем, что элемент обеспечения акустического контакта содержит деформируемую мембрану, образующую полость для приема жидкости, обеспечивающей акустический контакт.

6. Ультразвуковой сканер по п.5, отличающийся тем, что содержит клапан среды, обеспечивающей акустический контакт, находящийся в жидкостной связи с полостью для избирательного введения и удаления жидкости, обеспечивающей акустический контакт.

7. Ультразвуковой сканер по одному из пп.1-4, отличающийся тем, что элемент обеспечения акустического контакта выполнен из твердого материала, обеспечивающего акустический контакт.

8. Ультразвуковой сканер по любому из пп.1-4, отличающийся тем, что излучатели установлены на корпусе таким образом, что векторы сканирования проходят по существу через одну фокальную точку.

9. Ультразвуковой сканер по любому из пп.1-4, отличающийся тем, что контактная поверхность содержит радиус сопряжения, при этом фокальная ось расположена по существу в исходной точке радиуса сопряжения.

10. Ультразвуковой сканер по любому из пп.1-4, отличающийся тем, что содержит систему подачи жидкой среды, обеспечивающей акустический контакт, сконфигурированную для подачи жидкой среды, обеспечивающей акустический контакт, к контактной поверхности во время сканирования.

11. Ультразвуковой сканер по любому из пп.1-4, отличающийся тем, что содержит роликовый элемент, расположенный таким образом, что он контактирует с поверхностью изделия во время сканирования.

12. Ультразвуковой сканер по любому из пп.1-4, отличающийся тем, что содержит первый кодовый датчик угла поворота, установленный на первой стороне корпуса с возможностью контакта с изделием и измерения перемещения сканера относительно изделия во время сканирования.

13. Ультразвуковой сканер по п.12, отличающийся тем, что содержит второй кодовый датчик угла поворота, установленный на второй стороне корпуса, по существу, противоположной первой стороне, с возможностью контакта с изделием и измерения перемещения сканера относительно изделия во время сканирования.

14. Способ ультразвукового сканирования поверхности изделия, в котором:

обеспечивают изделие, подлежащее сканированию,

обеспечивают сканирующее устройство по любому из пп.1-13, в котором первое направление сканирования совпадает с первой плоскостью, а второе направление сканирования совпадает со второй плоскостью, параллельной первой плоскости, но имеющей сдвиг относительно нее,

перемещают сканер для совмещения первой плоскости с плоскостью сканирования, пересекающей изделие по линии сканирования,

сканируют первую позицию на линии сканирования первым ультразвуковым излучателем,

перемещают сканер для совмещения второй плоскости с плоскостью сканирования,

сканируют вторую позицию на линии сканирования первым ультразвуковым излучателем,

объединяют результаты первой и второй операций сканирования для получения изображения части линии сканирования.

15. Способ по п.14, отличающийся тем, что обеспечение сканирующего устройства включает обеспечение сканирующего устройства, содержащего первую группу ультразвуковых излучателей, имеющих первые направления сканирования, которые совпадают с первой плоскостью, и вторую группу ультразвуковых излучателей, имеющих вторые направления сканирования, которые совпадают со второй плоскостью, при этом сканирование первой позиции включает сканирование нескольких первых позиций, а сканирование второй позиции включает сканирование нескольких вторых позиций.

| US 4848159 A, 18.07.1989 | |||

| Ермолов И.Н., Матвеев А.С | |||

| Ультразвуковая дефектоскопия металлов | |||

| Тип | |||

| Фотоиздата ВСХВ, 1957, с.10 | |||

| Устройство для ультразвуковой обработки | 1989 |

|

SU1829928A3 |

| US 2007227249 A1, 04.10.2007 | |||

| US 5535628 A, 16.07.1996 | |||

| US 5623107 A, 22.04.1997 | |||

| Miniature Snap-In Transducers and Wedges | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

2012-12-10—Публикация

2008-07-24—Подача