Изобретение относится к средствам неразрушающего контроля, более конкретно к диагностике металла с имеющимися процессами высокотемпературной ползучести и прогнозированию его остаточного ресурса, и может быть использовано в теплоэнергетике.

В практике эксплуатации паровых турбин известны серьезные аварии в результате повреждения роторов. Конструкции роторов и применяемые при их изготовлении материалы определяются особенностями и условиями их работы: высокой частотой вращения, значительными усилиями от центробежных сил, длительным воздействием высоких температур и быстрым их изменением, коррозионно-эрозионным разрушением металла.

Одним из важнейших показателей состояния ротора являются результаты контроля металла ротора со стороны осевого канала. Трещины в горячей зоне роторов свидетельствуют о развитии процессов деформации ползучести металла.

Известна роботизированная система комплексного неразрушающего контроля «ЗОНД-КРОТ». Эта система осуществляет дистанционный контроль со стороны внутренних полостей вихретоковым и оптико-телевизионным методами. Обеспечивается регистрация поверхностной несплошности типа трещины глубиной 0,5 мм и протяженностью 3 мм и более, а также внутренней несплошности с эквивалентной площадью 1,5 мм2 на глубине до 80 мм (см. Пчелкин А.Б., Любимов А.А. Анализ систем диагностики роторов паровых турбин в России и Европейском союзе // Энергетик. - 2013. - №12. - С. 26-28).

К недостаткам этой роботизированной системы комплексного неразрушающего контроля «ЗОНД-КРОТ» можно отнести:

- сложность устройства;

- недостаточная надежность из-за применения механического сканирования по угловой координате;

- не позволяет выявить степень изменения структурно-фазового состояния металла в процессе длительной эксплуатации.

Известен также вихретоковый дефектоскоп «ВЕКТОР-ВДС05-ОК» с многоэлементным токовихревым преобразователем (см. Пчелкин А.Б., Любимов А.А. Анализ систем диагностики роторов паровых турбин в России и Европейском союзе // Энергетик. - 2013. - №12. - С. 26-28). Этот комплекс позволяет проводить сплошной контроль поверхности осевого канала ротора с записью и представлением результатов контроля на экране портативного компьютера в виде цветного двумерного изображения. Прибор содержит преобразователь, который снабжен специальной платформой для установки датчика его перемещения вдоль осевого канала, элементами центровки в отверстии осевого канала и штырем крепления к направляющей штанге.

Недостатками данного вихретокового дефектоскопа «ВЕКТОР-ВДС05-ОК» являются:

- сложность устройства;

- не позволяет выявить степень изменения структурно-фазового состояния металла в процессе длительной эксплуатации.

Наиболее близким устройством того же назначения к заявляемому устройству по совокупности признаков является специализированный дефектоскопический роботизированный комплекс «РОТОР-К» (см. Волков Б.И., Темрюх В.М. Опыт УралВТИ по разработке и применению средств неразрушающего контроля роторов турбин ТЭС со стороны осевого канала // Электрические станции, 2006, №3, С. 38-46).

Комплекс аппаратуры «РОТОР-К» предназначен для автоматизированного контроля металла роторов паровых турбин ТЭС со стороны осевого канала визуальным, вихретоковым, ультразвуковым методами и для измерения диаметра осевого канала. Аппаратура обеспечивает выявление, компьютерный анализ, регистрацию местоположения и параметров дефектов в соответствии с требованиями РД 34.17.440-96 как в поверхностном слое, так и в толще металла, оценку остаточной деформации ползучести.

Комплекс представляет собой многофункциональное модульное устройство и включает в себя следующие основные блоки:

- универсальный транспортный механизм с блоком управления для перемещения модулей поисковых систем внутри осевого канала;

- вихретоковый и визуально-оптический сканирующий модуль для выявления и оценки поверхностных несплошностей накладным вихретоковым преобразователем, формирования изображения локальной зоны поверхности осевого канала ротора и передачи его с помощью прибора с зарядовой связью для наблюдения оператором на экране монитора;

- ультразвуковой сканирующий модуль для получения информации о наличии, параметрах и местоположении сплошности металла подповерхностных нарушений ротора;

- модуль измерения диаметра осевого канала и оценки остаточной деформации металла, скорость сканирования вихретоковым видеопреобразователем, ультразвуковым и механо-оптическим преобразователем от 0,1 до 2,0 об/с;

Недостатками известного специализированного дефектоскопического роботизированного комплекса «РОТОР-К», принятого за прототип, являются: низкая скорость перемещения внутри канала - 3-10 мм/с, а также необходимость полного заполнение контактной жидкостью объема канала ротора, находящегося между гидрозатворами при диагностике осевого канала ротора ультразвуковым методом контроля.

Задачами изобретения являются обнаружение существующих дефектов и определение степени изменения структуры металла ротора паровой турбины в процессе длительной эксплуатации в более короткие сроки и менее трудоемким способом.

Техническим результатом заявляемого изобретения является возможность обнаружения и прогнозирования образования дефектов и оценка ресурса ротора паровой турбины.

Указанный технический результат достигается тем, что в устройстве для контроля роторов паровых турбин по осевому каналу, включающем механизм для перемещения, модуль для выявления дефектов, согласно изобретению в корпусе устройства расположены три канала с втулками, через первый канал подается контактная жидкость, второй - для датчика, в третьем канале расположена губка для сбора контактной жидкости, при этом в корпус устанавливается либо датчик продольных волн, либо датчик поверхностных акустических волн. В качестве контактной жидкости применяют дистиллированную воду для датчика продольных волн и глицерин для датчика поверхностных акустических волн.

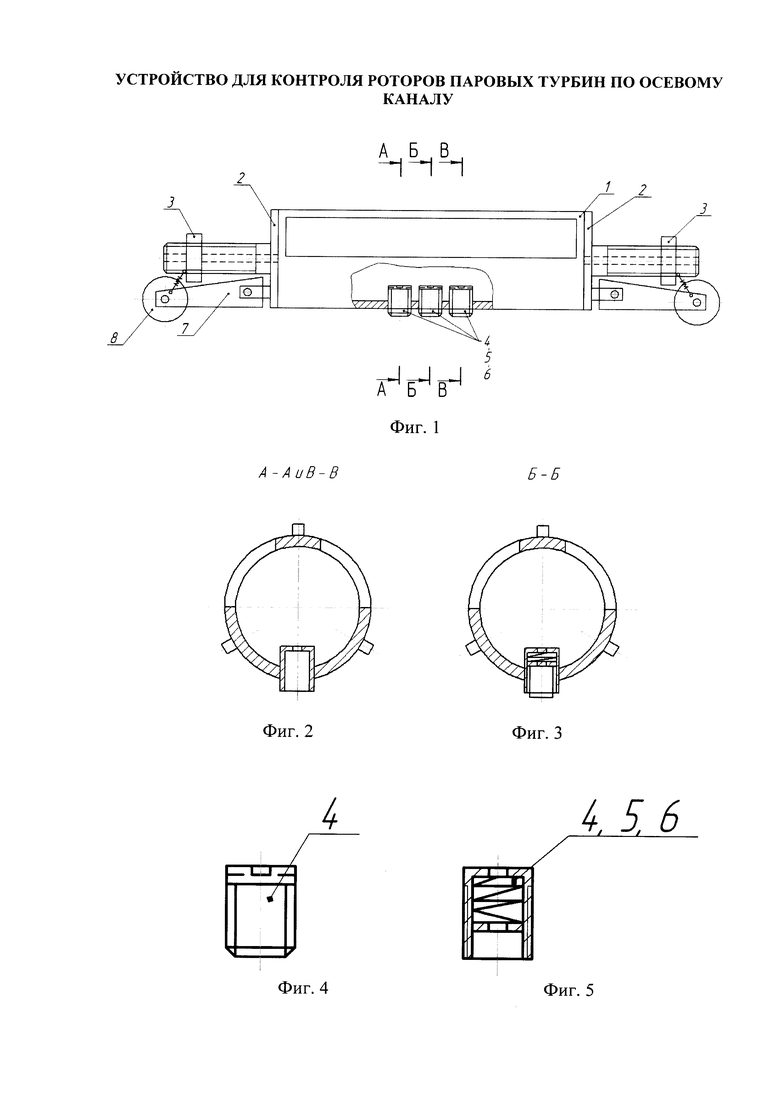

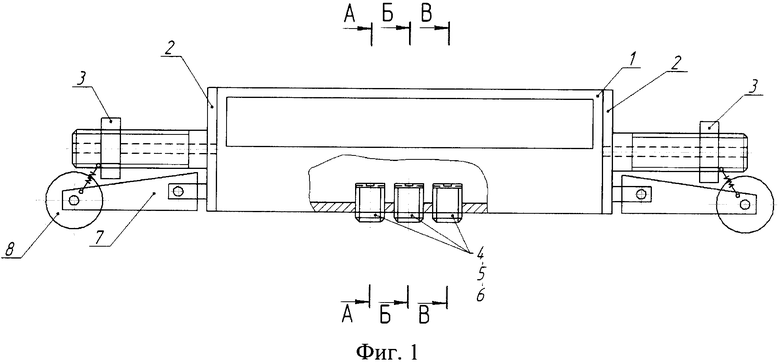

Заявляемое изобретение поясняется чертежами, где на фиг. 1 показано устройство в сборе, на фиг. 2 - сечение по А-А и В-В, на фиг. 3 - сечение по Б-Б, на фиг. 4 - втулка, на фиг. 5 - втулка в разрезе.

Заявляемое устройство для контроля роторов паровых турбин по осевому каналу (фиг. 1) состоит из корпуса 1, боковины 2, гаечных распорок 3, втулок 4, 5, 6, кронштейна 7 и роликов 8. В корпусе 1 располагаются три отверстия - каналы с втулками 4, 5, 6. Через первую 4 подается контактная жидкость, во второй 5 расположен датчик ( не показан), в третьей 6 - губка для сбора контактной жидкости. Необходимое прижатие датчика обеспечивается при помощи пружины в соответствующей втулке. Контактная жидкость подается через гибкий резиновый шланг небольшого сечения - до 5 мм.

Для обеспечения устойчивости с обоих концов устройства имеется по три опоры в виде роликов 8, с помощью которых также осуществляется продольное перемещение установки по осевому каналу. Необходимое прижатие опор-роликов к стенкам осевого канала обеспечено при помощи гаечной распорки 3.

Устройство для контроля роторов паровых турбин по осевому каналу работает следующим образом: при помощи гаечной распорки 3 устанавливается необходимый размер опор-роликов, соответствующий диаметру осевого канала ротора паровой турбины, выставляются вылеты втулок: первой 4 - для подачи контактной жидкости, второй 5 - для датчика, третьей 6 - для губки для сбора контактной жидкости, затем устройство располагается в осевом канале ротора паровой турбины. На первую втулку 4 подается контактная жидкость - глицерин. Начинается продольное перемещение устройства по осевому каналу, при этом информация с датчика передается на измерительный прибор. Перемещение устройства осуществляется вручную.

В устройстве используется два типа датчиков: датчик продольных волн и датчик поверхностных акустических (релеевских) волн. Комплект указанных датчиков является одним из компонентов автоматизированной акустической системы «АСТРОН», предназначенной для оценки физико-механических характеристик и напряженно-деформированного состояния материала.

Датчик поверхностных волн представляет собой выполненные в одном корпусе излучатель и приемник и состоит из кабеля, вмонтированного в корпус двустороннего клина из оргстекла с углом ввода ультразвука 27°, излучателя и приемника релеевских волн с центральной частотой 5 МГц. Дополнительно датчик содержит излучатель-приемник продольных объемных волн, генерирующий последовательность импульсов, распространяющихся перпендикулярно плоскости клина.

Датчик продольных волн - это одноэлементный датчик, генерирующий продольные волны и предназначенный для работы в условиях прямого контакта с образцом. Датчик оснащен износостойкой прокладкой, обеспечивающей длительную работу и обладающей хорошим акустическим импедансом, подходящим для большинства материалов.

Датчик поверхностных акустических волн применяется для обнаружения дефектов и оценки напряженно-деформированного состояния материала в поверхностном слое, а датчик продольных волн - для обнаружения дефектов и оценки напряженно-деформированного состояния по всей толщине материала.

В качестве контактной жидкости применяется: для датчика продольных волн -дистиллированная вода; для датчика поверхностных акустических (релеевских) волн - глицерин.

Преимущества заявляемого изобретения заключаются в особенностях конструкции предлагаемого устройства, а также использовании спектрально-акустического метода контроля, который позволит определять параметры микроструктуры исследуемого металла по акустическим характеристикам без проведения трудоемких испытаний.

Применение разработанного устройства позволит значительно сократить время на проведение контроля роторов паровых турбин (скорость перемещения внутри канала 5-12 мм/с), при этом качество проводимого контроля по сравнению с аналогами будет приблизительно одинаковым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| Устройство для дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности | 1989 |

|

SU1640634A1 |

| Способ проведения неразрушающего контроля цилиндрических объектов и автоматизированный комплекс для его реализации | 2020 |

|

RU2764607C1 |

| Устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов | 2024 |

|

RU2837919C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ЗОН ПРЕДРАЗРУШЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2011 |

|

RU2457478C1 |

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2000 |

|

RU2190212C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ МЕТАЛЛА РОТОРА ТУРБИНЫ И ПРОГНОЗИРОВАНИЕ ЕГО ОСТАТОЧНОГО РЕСУРСА | 2000 |

|

RU2187101C2 |

| УСТАНОВКА ДЛЯ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2024 |

|

RU2823048C1 |

Использование: для диагностики металла с имеющимися процессами высокотемпературной ползучести и прогнозирования его остаточного ресурса. Сущность изобретения заключается в том, что устройство для контроля роторов паровых турбин по осевому каналу включает механизм для перемещения, модуль для выявления дефектов, согласно изобретению в корпусе устройства расположены три канала с втулками, через первый канал подается контактная жидкость, второй - для датчика, в третьем канале расположена губка для сбора контактной жидкости, при этом в корпус устанавливается либо датчик продольных волн, либо датчик поверхностных акустических волн. Технический результат: обеспечение возможности обнаружения и прогнозирования образования дефектов и оценка ресурса ротора паровой турбины. 1 з.п. ф-лы, 5 ил.

1. Устройство для контроля роторов паровых турбин по осевому каналу, включающее механизм для перемещения, модуль для выявления дефектов, отличающееся тем, что в корпусе устройства расположены три канала с втулками, через первый канал подается контактная жидкость, второй - для датчика, в третьем канале расположена губка для сбора контактной жидкости, при этом в корпус устанавливается либо датчик продольных волн, либо датчик поверхностных акустических волн.

2. Устройство по п. 1, отличающееся тем, что в качестве контактной жидкости применяют дистиллированную воду для датчика продольных волн и глицерин для датчика поверхностных акустических волн.

| KR 2015055156 A, 21.05.2015 | |||

| Способ определения дефекта ротора турбомашины | 1979 |

|

SU892257A1 |

| Способ дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности и устройство для его осуществления | 1989 |

|

SU1777070A1 |

| WO 2002025241 A2, 28.03.2002 | |||

| US 20140000380 A1, 02.01.2014. | |||

Авторы

Даты

2017-03-13—Публикация

2015-11-24—Подача