Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для контроля компонентов. Более конкретно, настоящее изобретение относится к устройству для ультразвукового сканирования компонентов воздушного судна из композиционных материалов.

Уровень техники

Невидимые области материалов, например внутренние части компонентов, сварочных швов и композиционных материалов, можно анализировать при помощи ультразвукового контроля. Этот тип неразрушающего контроля (non-destructive testing, NDT) использует отражение звуковых волн для обнаружения дефектов и особенностей, которые было бы сложно определить другим способом без разрушения анализируемого компонента. Ультразвуковой контроль является распространенным в авиационно-космической промышленности способом контроля целостности материалов в процессе производства и технического обслуживания.

Сканеры бывают портативного типа, более пригодные для технического обслуживания, или непортативного типа, в частности, для производственных целей.

Особенность ультразвукового контроля заключается в необходимости наличия контактной смазки для передачи ультразвуковой энергии исследуемому образцу вследствие большого расхождения между акустическим импедансом воздуха и твердой фазы, в частности, исследуемого образца. Это расхождение вызывает отражение звуковых волн и потерю качества сканирования, если контактная смазка не используется. Контактные смазки, как правило, представляют собой воду, гель или деформируемое твердое тело, в частности эластомер с низкими акустическими потерями.

Другая особенность ультразвукового контроля заключается в том, что ультразвуковой излучатель должен быть правильно ориентирован (обычно перпендикулярно ориентирован) относительно контролируемого объекта или дефекта. В ламинатных композиционных материалах дефекты имеют главным образом параллельную ориентацию к поверхности изделия. Поэтому важной является правильная ориентация сканера, когда его направление сканирования перпендикулярно поверхности изделия.

Традиционно ультразвуковой контроль ограничен скоростью проведения анализа, поскольку процесс необходимо выполнять последовательно во всех точках. Усовершенствования привели к разработке матричного сканирования, или "кистевого" сканирования, которые позволяют производить непрерывное сканирование поверхности для получения двухмерного изображения требуемого участка контролируемого компонента. Однако такое оборудование является громоздким, имеет применение, ограниченное производственной средой (в отличие от технического обслуживания), и не является портативным.

Проблема заключатся в том, что эластомеры с низкими акустическими потерями имеют относительно высокий коэффициент трения, что затрудняет их перемещение по сканируемой поверхности. При этом в общем случае материалы с более низким трением обычно не обладают необходимыми акустическими свойствами.

Раскрытие изобретения

Задачей изобретения является обеспечение усовершенствованного устройства для контроля.

Согласно настоящему изобретению предусмотрен ультразвуковой сканер для сканирования изделия, содержащий ультразвуковой излучатель и твердый элемент обеспечения акустического контакта, имеющий поверхность контакта с излучателем и поверхность контакта со сканируемым изделием, при этом указанный элемент по меньшей мере частично окружает излучатель для обеспечения требуемого расположения излучателя относительно поверхности контакта с изделием.

Граница раздела между излучателем и указанным элементом предпочтительно обеспечивает правильную ориентацию излучателя относительно (например, нормально) сканируемой поверхности.

Согласно второму аспекту изобретения предусмотрен элемент для обеспечения акустического контакта ультразвукового сканера, имеющий тело, выполненное из эластомерного полимера и содержащее слой материала с низким трением, по меньшей мере частично покрывающий тело для образования поверхности контакта с изделием, причем коэффициент трения указанного материала меньше 0,5.

Слой материала с низким трением предпочтительно способствует более легкому перемещению элемента по поверхности изделия.

Под термином "коэффициент трения" в данном описании следует понимать коэффициент трения, измеренный стандартным способом для полимеров, т.е. по отношению к полированной стали.

Краткое описание чертежей

Ниже приведено подробное описание примеров осуществления сканера со ссылками на прилагаемые чертежи, где показаны:

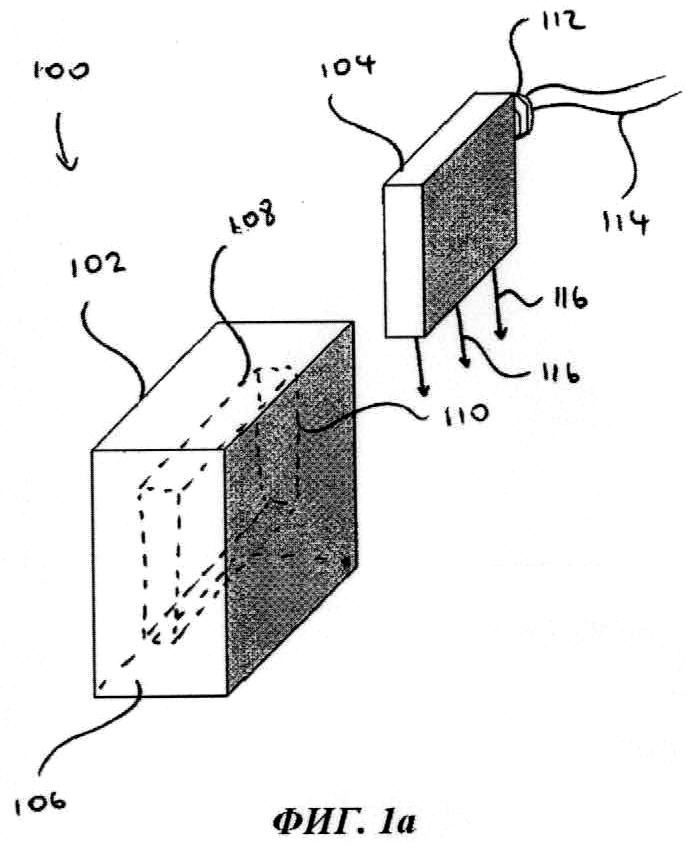

фигура 1а - вид в перспективе первого варианта сканера согласно изобретению,

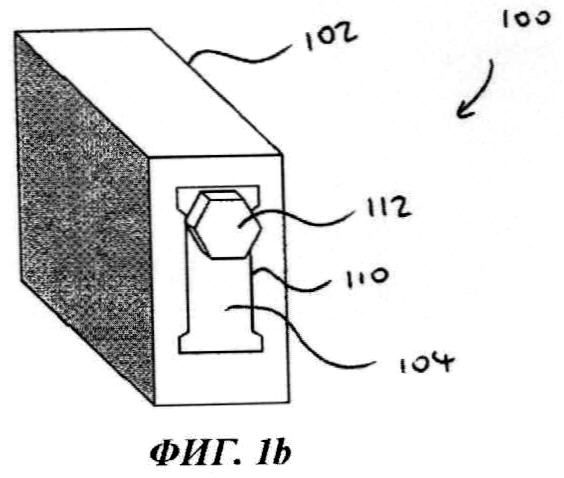

фигура 1b - вид в перспективе сканера с фигуры 1а,

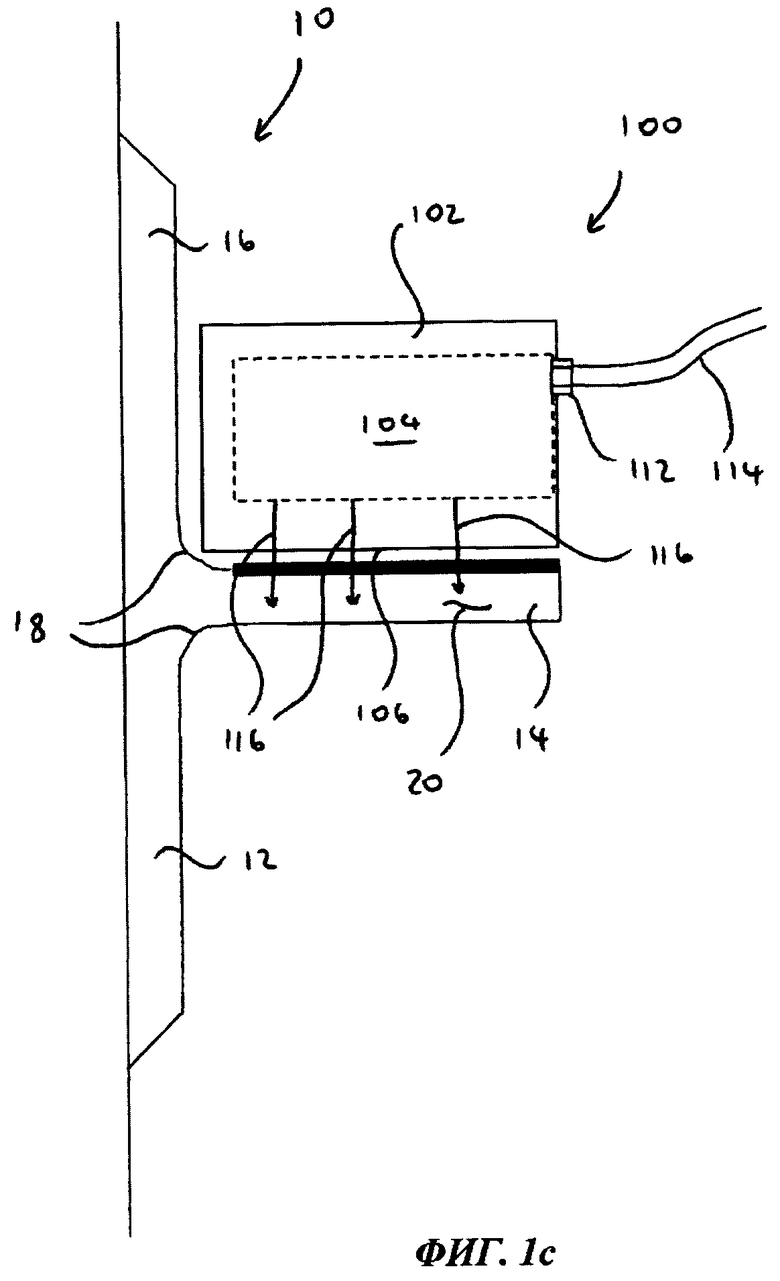

фигура 1с - вид сбоку сканера с фигуры 1а в рабочем положении,

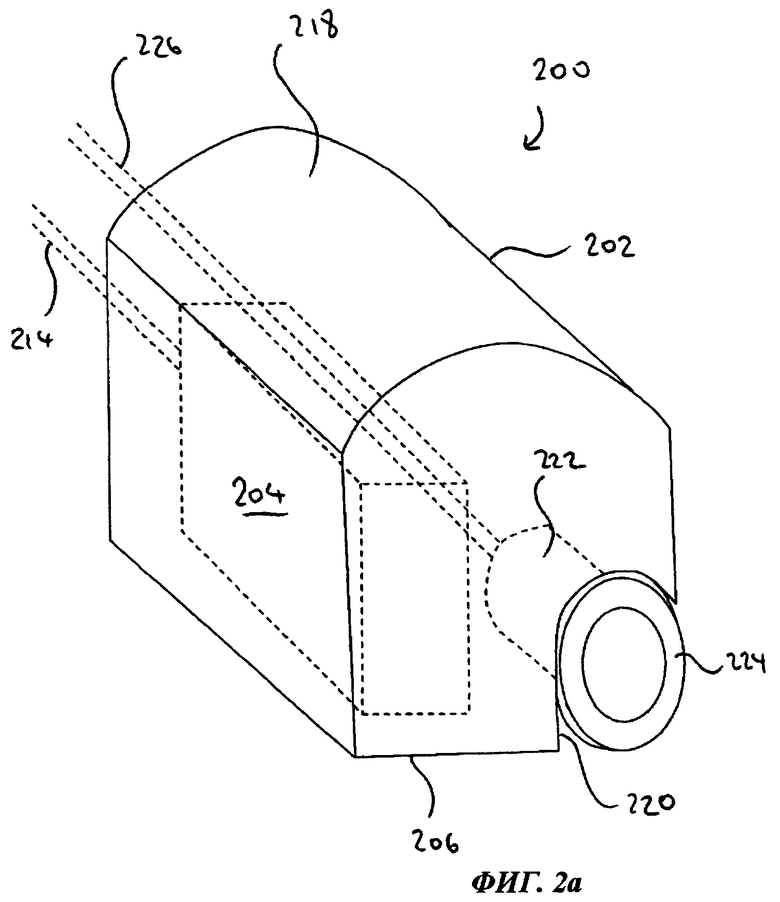

фигура 2а - вид в перспективе второго варианта сканера согласно изобретению,

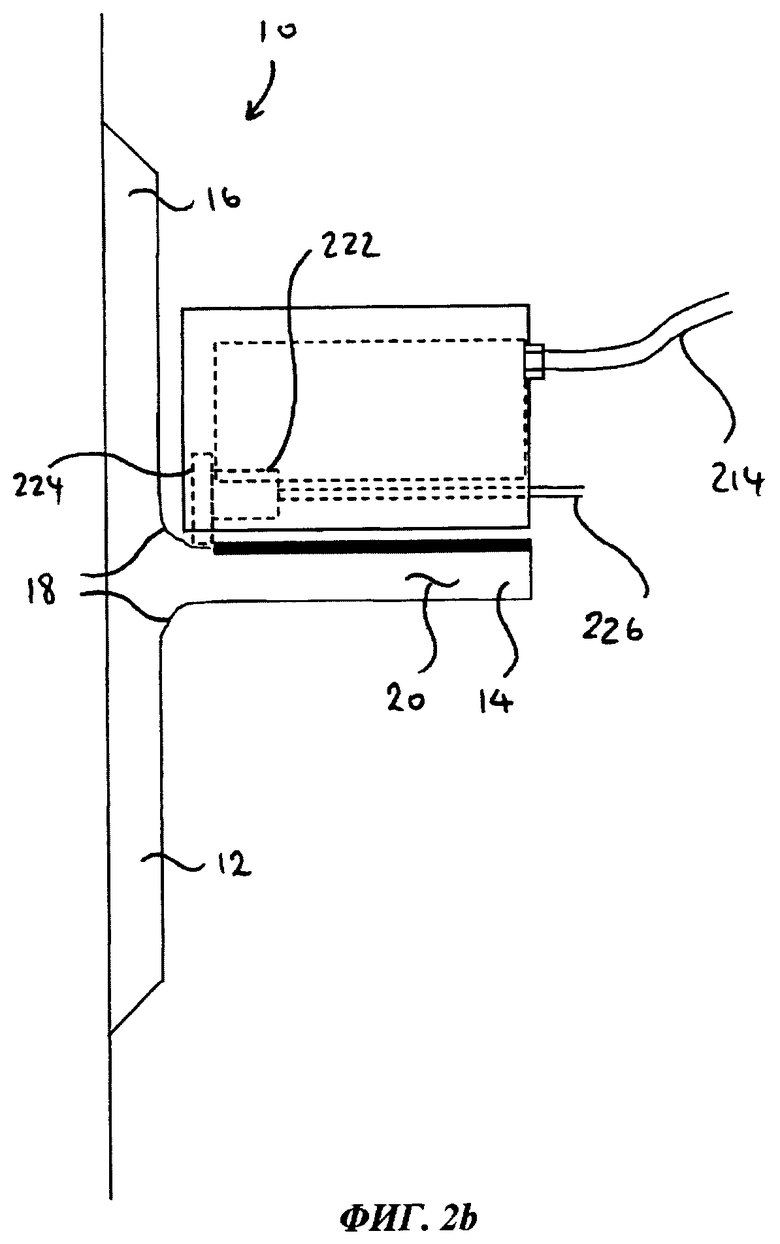

фигура 2b - вид сбоку сканера с фигуры 2а в рабочем положении,

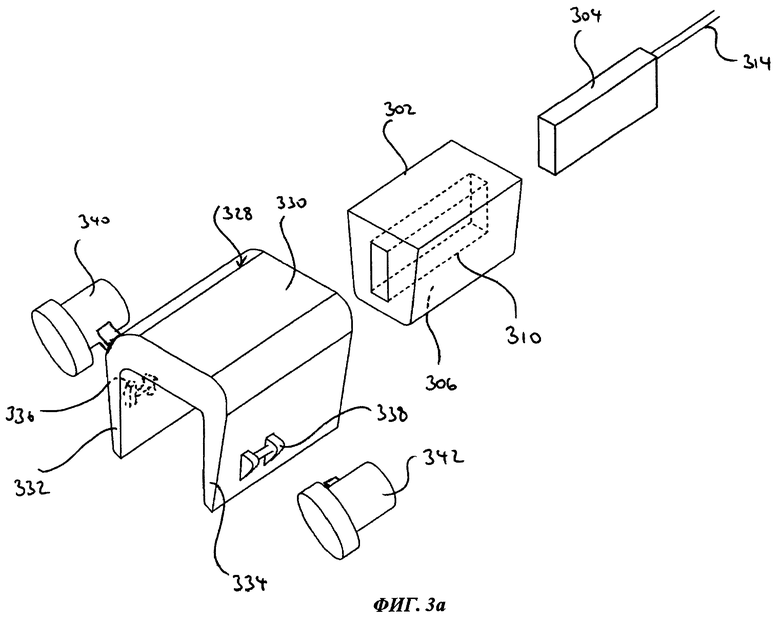

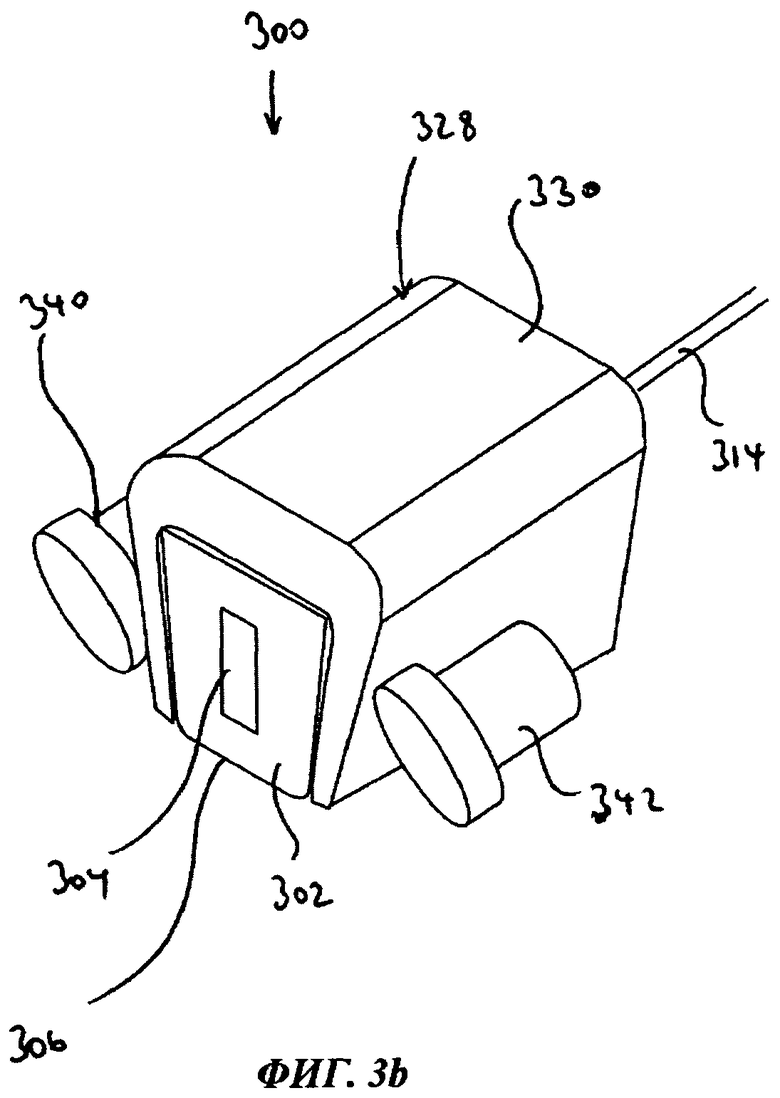

фигура 3а - перспективное изображение в разобранном виде третьего варианта сканера согласно изобретению,

фигура 3b - вид в перспективе сканера с фигуры 3а,

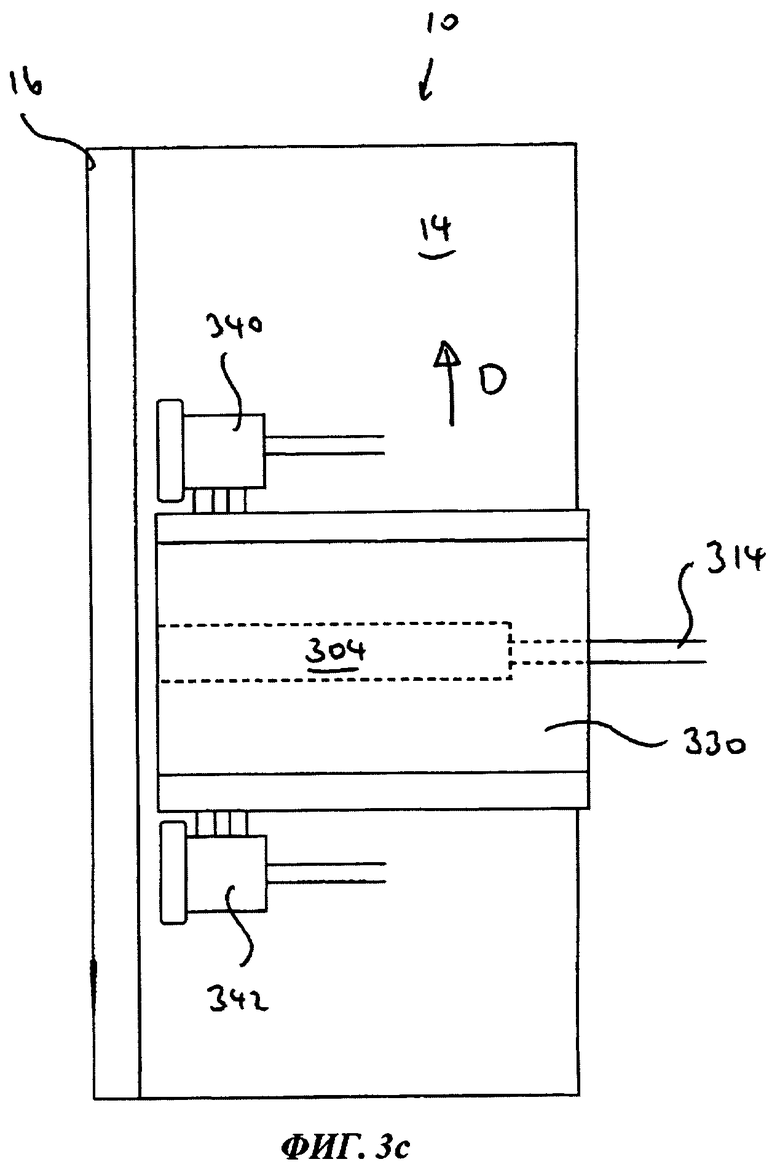

фигура 3с - вид сверху сканера с фигуры 3а в рабочем положении,

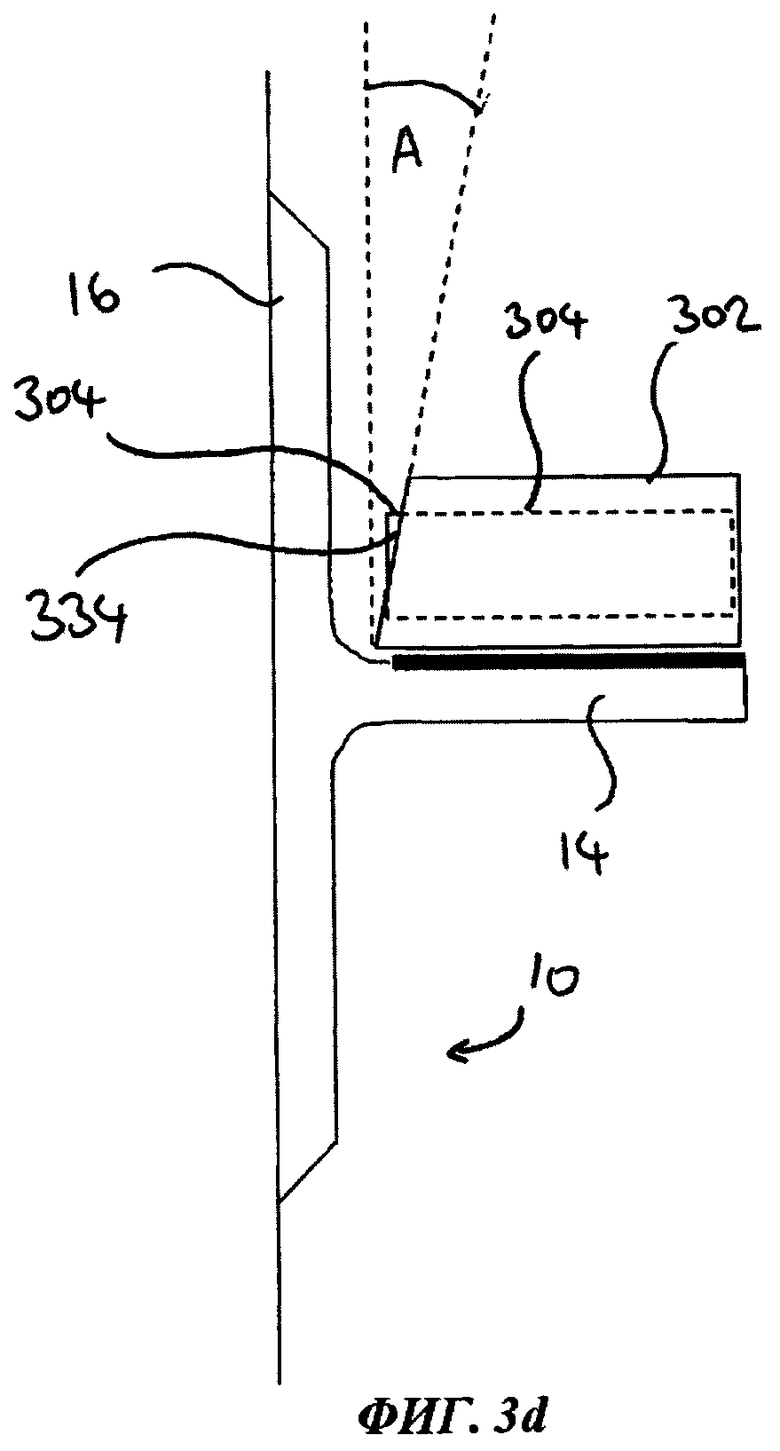

фигура 3d - вид сбоку части сканера с фигуры 3а, и

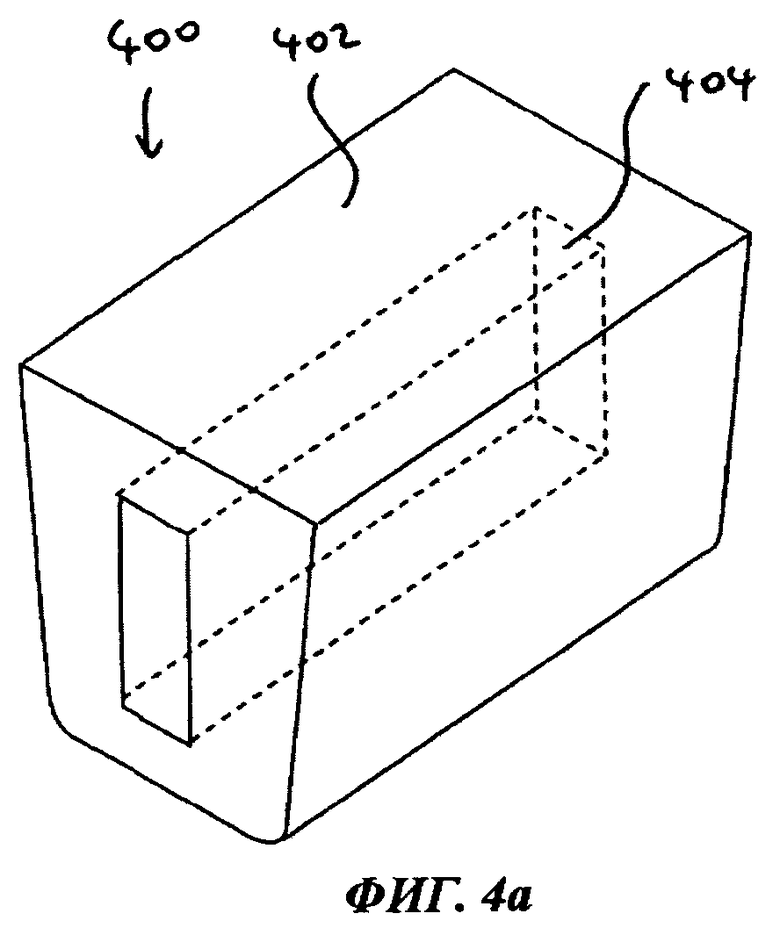

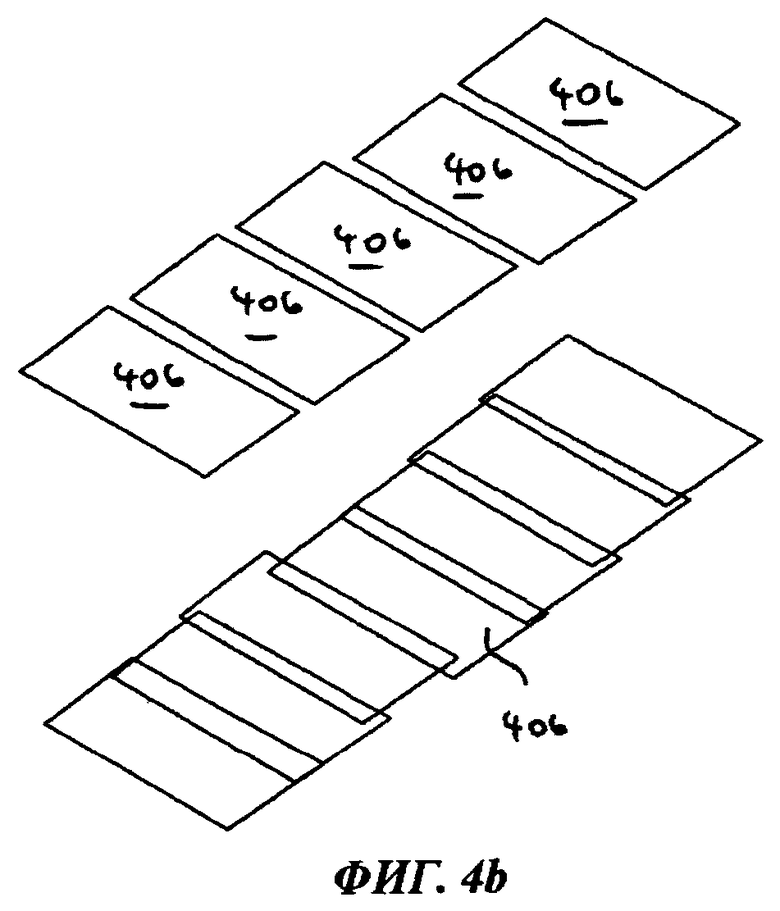

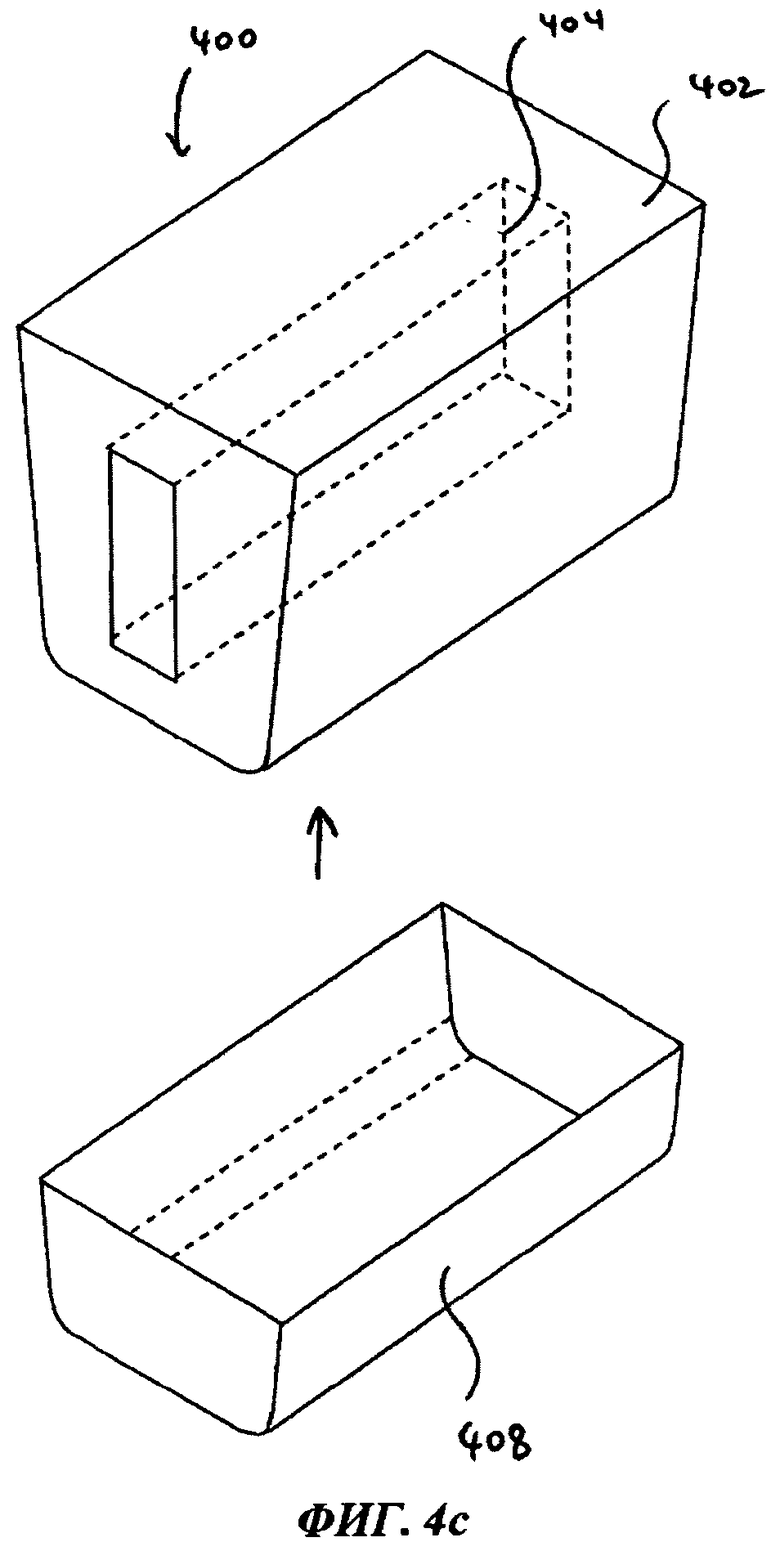

фигуры 4а-4с виды в перспективе вариантов нанесения материалов с низким трением на четвертый вариант сканера согласно изобретению.

Осуществление изобретения

Как показано на фигурах 1а-1с, сканер 100 содержит блок 102 обеспечения акустического контакта и ультразвуковую матрицу 104. Блок 102 выполнен из эластомера с низкими акустическими потерями и, как правило, имеет форму прямоугольного параллелепипеда. Блок 102 имеет поверхность 106 контакта с изделием. Полость 108 для установки матрицы представляет собой выемку в форме прямоугольного параллелепипеда, выполненную в блоке 102 и открытую со стороны установочного отверстия 110.

Ультразвуковая матрица 104 имеет тип, хорошо известный специалистам в данной области техники, как правило, выполнена в форме прямоугольного параллелепипеда и содержит порт 112 для подключения линии 114 передачи данных. Матрица 104 может излучать и принимать ультразвук для сканирования компонента, как описано ниже. Матрица имеет направление 116 сканирования.

Сканер 100 собирают путем вставки матрицы 104 со скольжением в полость 108 для установки матрицы через установочное отверстие 110. Полость 108 для установки матрицы имеет размеры, примерно соответствующие внешним размерам матрицы 104, и поэтому может фиксировать матрицу 104 в нужной позиции. Полость для установки ориентирована таким образом, чтобы направление 116 сканирования было перпендикулярным поверхности 106 контакта.

Небольшое количество контактной жидкости (например, воды или геля) может быть нанесено на стенки отверстия 110 для того, чтобы улучшить передачу ультразвуковой энергии на границе матрица-блок, а также облегчить установку и съем матрицы 104.

Как показано на фигуре 1с, изделие содержит элемент 12 жесткости, имеющий фланец 14, который расположен под углом 90° к основанию 16. Фланец 14 соединяется с основанием 16 двумя противоположными радиусами 18 сопряжения, которые заключают углы по 2°.

Фланец 14 имеет дефект 20, который необходимо обнаружить.

Для обнаружения дефекта сканер 100 располагают на фланце 14 таким образом, чтобы поверхность 106 контакта полностью опиралась на фланец 14. При этом направление 116 сканирования является перпендикулярным фланцу 14. Это обеспечивает оптимальную ориентацию матрицы 104 относительно дефекта, подлежащего обнаружению, и проведение анализа. Данные поступают по линии 114 и анализируются соответствующим образом.

Сканер 100 можно также использовать для обнаружения дефектов в основании 16.

Туман из тонкодисперсной воды (не показан) также наносят на сканер и изделие для того, чтобы уменьшить трение и повысить эффективность передачи ультразвука между этими двумя компонентами.

На фигурах 2а и 2b показан сканер 200. Компоненты, аналогичные компонентам сканера 100, имеют ссылочные номера, увеличенные на 100.

Блок 202 обеспечения акустического контакта, как правило, имеет форму прямоугольного параллелепипеда и содержит поверхность 218, изогнутую в форме арки и противоположную поверхности 206 контакта. Поверхность, изогнутая в форме арки, делает сканер 200 более удобным для удерживания рукой пользователя.

Блок имеет выемку 220, в которой расположен кодовый датчик 222 угла поворота. Кодовый датчик 222 угла поворота содержит колесо 224 и линию 226 передачи данных. Кодовый датчик 222 используют для определения расстояния, пройденного сканером 200.

На фигуре 2b показано применение сканера 200. В отличие от сканера 100 в сканере 200 используется контакт между колесом 224 кодового датчика и фланцем 14 для определения расстояния, пройденного сканером 200 по фланцу 14. Сканер 200 можно также использовать для обнаружения дефектов в основании 16.

На фигурах 3а-3с показан сканер 300. Компоненты, аналогичные компонентам сканера 100, имеют ссылочные номера, увеличенные на 200.

Сканер 300 содержит корпус 328, выполненный из пластмассы. Корпус 328, как правило, имеет С-образное сечение и содержит основание 330, первое плечо 332 и второе плечо 334. Каждое плечо 332, 334 содержит монтажное крепление 336, 338 соответственно для кодового датчика. Корпус имеет эргономичную форму для удобства удержания в руке пользователя.

Сканер 300 содержит первый кодовый датчик 340 и второй кодовый датчик 342, каждый из которых аналогичен кодовому датчику 222. Кодовые датчики 340, 342 прикреплены к корпусу 328 при помощи монтажных креплений 336, 338 кодовых датчиков. Монтажные крепления 336, 338 кодовых датчиков имеют конструкцию, которая позволяет кодовым датчикам 340, 342 перемещаться во время работы, при этом они имеют подпружинивание в направлении изделия для сохранения контакта с ним. Возможность перемещения кодовых датчиков 340, 342 относительно корпуса 228 позволяет сканеру 300 с большей эффективностью проходить по неровным поверхностям, поскольку между поверхностью 306 контакта и изделием сохраняется контакт.

Во время работы блок 302 обеспечения акустического контакта вставляют в корпус 328, как показано на фигуре 3b. Корпус 328 имеет форму, которая позволяет фиксировать блок 302, поскольку первое плечо 332 и второе плечо 334 имеют сужение во внутреннем направлении. При этом плечи 332, 334 фиксируют клиновидный блок 302.

Как показано на фигуре 3с, сканер 300 перемещается в направлении D по фланцу 14 изделия. Во время большей части операции сканирования оба кодовых датчика 340, 342 контактируют с фланцем 14, однако при приближении к концам один из кодовых датчиков 340, 342 теряет контакт. В этих условиях расстояние, проходимое по фланцу 14, определяется при помощи одного кодового датчика. Таким образом, сканер 300 может производить сканирование по всей длине изделия. Сканер 100 можно также использовать для обнаружения дефектов в основании 16.

На фигуре 3d показан вид сбоку блока 302 обеспечения акустического контакта сканера 300. Можно видеть, что блок 302 имеет торцевую часть 344, скошенную под углом А. Благодаря этому торцевая часть 344 позволяет сканировать фланцы 14, расположенные под углами менее 90° к основанию 16.

На фигуре 4а показан сканер 400, содержащий блок 402 обеспечения акустического контакта и излучатель 404. Сканер 400 содержит несколько гибких самоклеющихся полос 406 из политетрафторэтилена (PTFE). Полосы приклеены к основанию блока 402 для того, чтобы создать слой с низким трением между блоком и изделием (не показано).

Обнаружено, что, хотя PTFE, как правило, не проявляет благоприятных акустических свойств для распространения ультразвуковых волн, применение тонкого слоя PTFE порядка от 0,05 до 0,2 мм не вызывает существенного ухудшения характеристик сканера.

На фигуре 4b показана альтернативная конструкция, где полосы 406 ленты PTFE перекрываются.

На фигуре 4с показана оболочка 408 из PTFE, которая по существу повторяет внешнюю форму блока 402. При этом образуется ровный слой PTFE, устраняющий влияние, которое могут оказывать кромки ленты 406 из PTFE в поле сканирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ, ИМЕЮЩЕГО СЛОЖНЫЙ КОНТУР | 2008 |

|

RU2469311C2 |

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| СКАНИРУЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2492465C2 |

| Устройство для ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2813672C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Способ внутритрубной диагностики и устройство для его осуществления (варианты) | 2021 |

|

RU2766370C1 |

| Способ ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2823665C1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

Изобретение используется для ультразвукового сканирования компонентов воздушного судна из композиционных материалов. Сущность заключается в том, что ультразвуковой сканер для сканирования изделия содержит ультразвуковой излучатель, представляющий собой ультразвуковую матрицу в виде линейной матрицы, определяющую направление сканирования, твердый элемент обеспечения акустического контакта, имеющий поверхность контакта с излучателем и поверхность контакта со сканируемым изделием, при этом указанный элемент по меньшей мере частично окружает излучатель в виде матрицы с обеспечением требуемого расположения излучателя относительно поверхности контакта со сканируемым изделием так, что линейная матрица расположена параллельно поверхности контакта с излучателем и поверхности контакта с изделием. Технический результат - обеспечение возможности создания устройства для ультразвукового контроля с твердым контактным элементом, обладающим низкими акустическими потерями и низким коэффициентом трения. 2 н. и 22 з.п. ф-лы, 12 ил.

1. Ультразвуковой сканер для сканирования изделия, содержащий ультразвуковой излучатель, представляющий собой ультразвуковую матрицу в виде линейной матрицы, определяющую направление сканирования, твердый элемент обеспечения акустического контакта, имеющий поверхность контакта с излучателем и поверхность контакта со сканируемым изделием, при этом указанный элемент по меньшей мере частично окружает излучатель в виде матрицы с обеспечением требуемого расположения излучателя относительно поверхности контакта со сканируемым изделием так, что линейная матрица расположена параллельно поверхности контакта с излучателем и поверхности контакта с изделием.

2. Ультразвуковой сканер по п.1, отличающийся тем, что поверхность контакта с излучателем и поверхность контакта с изделием являются, по существу, плоскими и, по существу, параллельными.

3. Ультразвуковой сканер по п.1 или 2, отличающийся тем, что излучатель выполнен с возможностью перемещения со скольжением внутри указанного элемента для его установки и съема.

4. Ультразвуковой сканер по п.3, отличающийся тем, что излучатель имеет по существу призматическую наружную поверхность, а указанный элемент имеет соответствующее отверстие для установки излучателя.

5. Ультразвуковой сканер по п.4, отличающийся тем, что излучатель имеет многоугольное поперечное сечение.

6. Ультразвуковой сканер по п.1, отличающийся тем, что содержит слой материала с низким трением, по меньшей мере частично покрывающий поверхность контакта с изделием, причем коэффициент трения указанного материала меньше 0,5.

7. Ультразвуковой сканер по п.6, отличающийся тем, что материал с низким трением имеет коэффициент трения порядка 0,1.

8. Ультразвуковой сканер по п.7, отличающийся тем, что материал с низким трением представляет собой политетрафторэтилен.

9. Ультразвуковой сканер по одному из пп.6-8, отличающийся тем, что материал с низким трением предусмотрен в виде клейкой ленты.

10. Ультразвуковой сканер по одному из пп.6-8, отличающийся тем, что материал с низким трением предусмотрен в виде оболочки, окружающей по меньшей мере часть указанного элемента.

11. Ультразвуковой сканер по п.1, отличающийся тем, что содержит корпус, к которому прикреплен указанный элемент и который имеет поверхность для удержания пользователем при эксплуатации.

12. Ультразвуковой сканер по п.1, отличающийся тем, что содержит первый кодовый датчик, прикрепленный к сканеру для контактирования с изделием и определения расстояния, пройденного относительно изделия при эксплуатации.

13. Ультразвуковой сканер по п.12, отличающийся тем, что содержит второй кодовый датчик, по существу аналогичный первому кодовому датчику и установленный на боковой стороне сканера, противоположной первому кодовому датчику.

14. Ультразвуковой сканер по п.12 или 13, отличающийся тем, что первый кодовый датчик и/или второй кодовый датчик прикреплены к сканеру с подпружиниванием в направлении изделия.

15. Ультразвуковой сканер по п.1, отличающийся тем, что содержит устройство базирования, которое обеспечивает контакт с изделием и сохраняет ориентацию сканера относительно изделия.

16. Ультразвуковой сканер по п.15, отличающийся тем, что устройство базирования содержит первый ролик, расположенный, по существу, напротив поверхности контакта с изделием, прикрепленный к сканеру с возможностью вращения и подпружиненный в направлении поверхности контакта с изделием для прижатия к плоской части изделия между первым роликом и поверхностью контакта с изделием.

17. Ультразвуковой сканер по п.16, отличающийся тем, что содержит второй ролик, расположенный напротив первого ролика и прикрепленный к сканеру для контактирования с изделием со стороны поверхности контакта с изделием.

18. Ультразвуковой сканер по п.17, отличающийся тем, что содержит третий ролик, расположенный напротив первого ролика и прикрепленный к сканеру для контактирования с изделием со стороны поверхности контакта с изделием, при этом третий ролик расположен на стороне сканера, противоположной второму ролику.

19. Элемент для обеспечения акустического контакта ультразвукового сканера, имеющий тело, выполненное из эластомерного полимера и содержащее слой материала с низким трением, по меньшей мере частично покрывающий тело для образования поверхности контакта с изделием, причем коэффициент трения указанного материала меньше 0,5.

20. Элемент по п.19, отличающийся тем, что материал с низким трением имеет коэффициент трения порядка 0,1.

21. Элемент по п.20, отличающийся тем, что материал с низким трением представляет собой политетрафторэтилен.

22. Элемент по одному из пп.19-21, отличающийся тем, что материал с низким трением предусмотрен в виде клейкой ленты.

23. Элемент по одному из пп.19-21, отличающийся тем, что материал с низким трением предусмотрен в виде оболочки, окружающей по меньшей мере часть указанного элемента.

24. Элемент по одному из пп.19-21, отличающийся тем, что слой материала с низким трением имеет толщину от 0,05 мм до 0,2 мм.

| US 4848159 A, 18.07.1989 | |||

| WO 2008077566 A2, 03.07.2008 | |||

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПЛОТНОСТИ РАСТВОРА | 1991 |

|

RU2085933C1 |

| US 5097710 A, 24.03.1992 | |||

| US 2007147893 A1, 28.06.2007 | |||

| US 2003135135 A1, 17.07.2003 | |||

| US 5404755 A, 11.04.1995. | |||

Авторы

Даты

2012-12-10—Публикация

2008-07-24—Подача